Как сделать лазерный резак своими руками?

Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят — двести, если на шестнадцатой — двести пятьдесят — двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

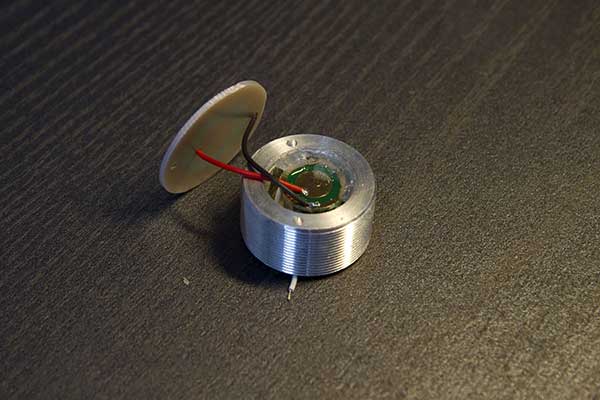

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Как сделать лазерный резак по металлу своими руками?

[Лазерный резак], сделанный своими руками, пригодится в каждом доме.

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

фонарик на аккумуляторных батареях;

старый CD/DVD-RW пишущий, можно вышедший из строя, – из него понадобится привод с лазером;

электропаяльник и комплект отверток.

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

DVD-RW привод, нет разницы рабочий или нет;

стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

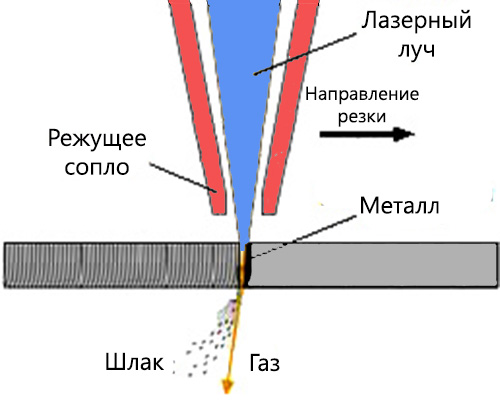

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

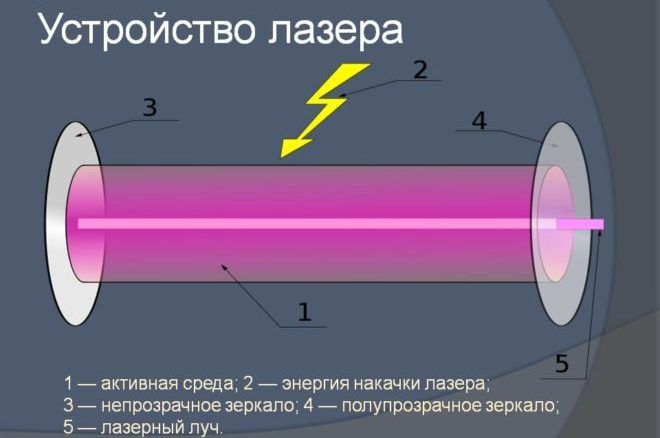

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Схема работы привода

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

В качестве альтернативы портальному устройству была изготовлена планшетная модель механизма, ее резак перемещается только по горизонтали.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

Инструкция по изготовлению самодельного лазера

Лазерная резка является наиболее прогрессивной, но и дорогой по стоимости технологией. Зато с ее помощью можно достичь таких результатов, которые не под силу другим способам обработки металла. Способности лазерных лучей придавать любому материалу нужную форму поистине безграничны.

Уникальные возможности лазера основываются на характеристиках:

- Четкая направленность – за счет идеальной направленности лазерного луча энергия фокусируется в точке воздействия с минимумом потерь,

- Монохроматичность – у лазерного луча длина волн фиксирована, а частот — постоянна. Это позволяет сфокусировать его обычными линзами,

- Когерентность – у лазерных лучей высокий уровень когерентности, поэтому их резонансные колебания усиливают энергию на несколько порядков,

- Мощность – вышеперечисленные свойства лазерных лучей обеспечивают фокусировку энергии высочайшей плотности на минимальной площади материала. Это позволяет разрушать или прожигать любой материал на микроскопически малом участке.

Устройство и принципы работы

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

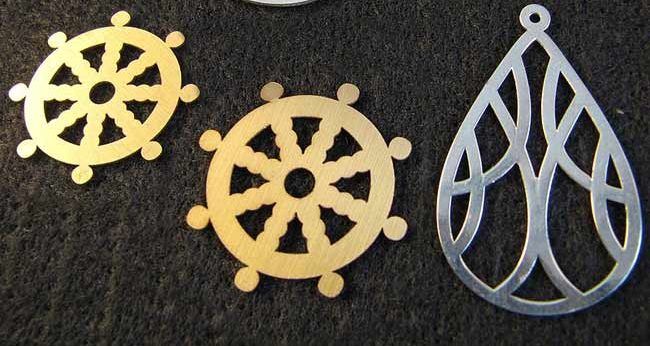

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Процесс изготовления лазерного резака

- Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи. Обратите внимание, что дисковод должен быть именно пишущим.

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность.

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Как усилить мощность лазера для резки металла

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Сборка лазерного резака такая же, как у описанной выше модели.

Чтобы снять статичность с диода, вокруг него наматывают алюминиевую проволоку. С этой же целью можно использовать антистатические браслеты.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется.

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Как сделать лазерный резак своими руками

Насмотревшись как жена мучается вырезая ножницами фигурки из фетра, решил облегчить ей задачу.

Пробежавшись по ссылкам гугла понял, самое оптимальное это кроить лазером.

У китайцев много разных готовых моделей, но все они так или иначе меня не устроили.

Быстро прикинул техзадание для себя:

1. Рабочее поле А3.

2. Станок должен быть потребительским. Положил материал, вставил флешку и дальше все должно делаться автоматически.

3. Простота конструкции (не так много свободного времени ).

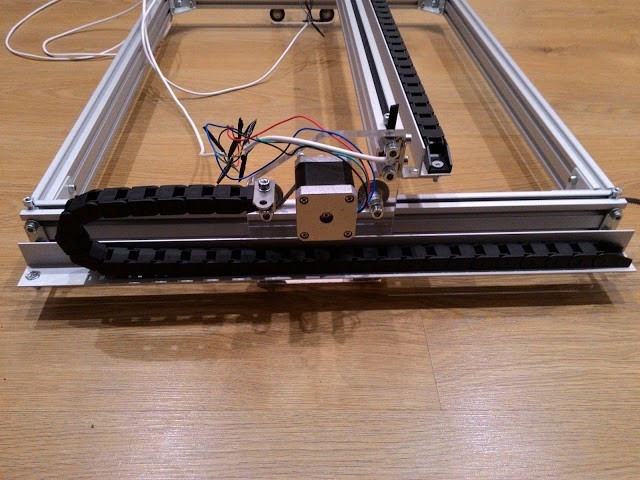

За основу механики взята китайская схема на конструкционном алюминиевом профиле и роликах.

Электронная часть собрана на готовых компонентах используемых в 3D принтерах.

Кроме профиля и метизов все заказывалось на алиэкспресс

Профиль оказалось проще и дешевле заказать в РФ. Заказ приняли, изготовили и отправили оперативно, все порезано аккуратно и в размер.

Пока заказанные комплектующие находились в пути, прикинул и нарисовал необходимые детали из оргстекла. На оси Y стойки толщиной 10 мм, на оси Х 5 мм.

В первой попавшейся компании занимающейся наружной рекламой мне все это вырезали за час, обошлось в 600 рублей вместе с материалом (на фото в защитной пленке).

В течении 20 дней все заказанное пришло и можно было начинать сборку.

Рама собирается просто, на картинках должно быть все понятно. Не стоит весь крепеж затягивать сразу намертво, это можно сделать после окончательной регулировки.

Вместо проставочных втулок я использовал шайбы на М6, набирая необходимое количество опытным путем.

При заказе профиля я так же заказал специальные гайки, которые можно вставлять в паз и которые при затягивании проворачиваются и фиксируются.

По опыту сборки выяснилось что можно обойтись без них, обычные квадратные гайки М5 из хозмага отлично подходят.

В деталях из оргстекла предусмотрены пазы для регулировки прижима нижними роликами. Верхние сразу фиксируем жестко, нижние затягиваем прижимая руками верхние и нижние ролики к профилю. Получившаяся тележка должна двигаться по профилю без люфта и лишних усилий.

Двигатели NEMA17 с 400 шагами на оборот, работают мягко и тихо. На оси Y 2шт., поключенные к одному драйверу последовательно, на оси Х один.

Ремень GT2 шириной 6 мм, натягиваем туго, но без фанатизма. На концах фиксируем при помощи квадратной гайки М5 и полоски жести проложенной между ремнем и гайкой.

После сборки убеждаемся что все двигается руками мягко и без заеданий. После этого ослабляем силовые уголки на основной раме что бы снять все возможные напряжения появившиеся от неизбежных перекосов и тут же все затягиваем обратно. Еще раз убеждаемся в плавности движения и отсутствии люфтов.

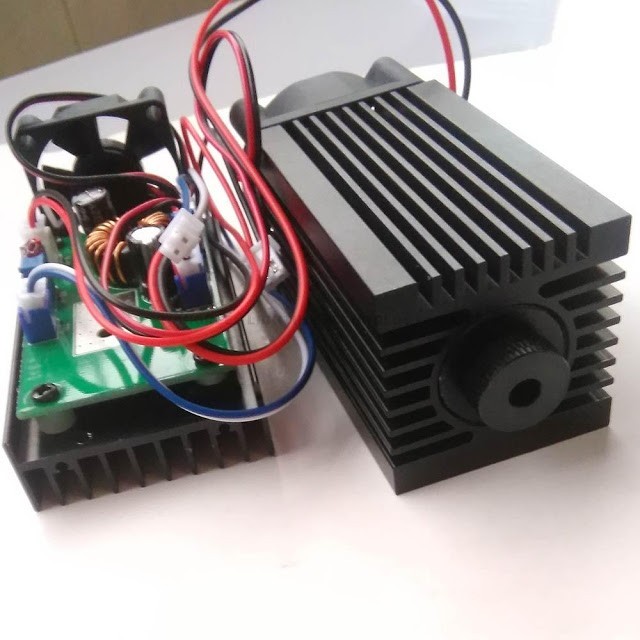

Можно переходить к электронной части. Самое главное это конечно сам лазер, в моем случае это синий лазер с длиной волны 445нМ и мощностью 2 Вт, в комплекте с драйвером.

Драйвер позволят с помощью ШИМ управлять мощностью излучения.

К сожалению большинство лазеров на али не имеют заводской маркировки вообще и очень часто продавцы завышают мощность в 2 раза легко. В моем случае продавец повел себя уверенно и согласился на мои условия в случае проблем с качеством или мощностью.

Косвенно на мощность указывает потребляемый ток, но я больше ориентировался на видео где показана работа аналогичных по мощности лазеров от известных производителей. Кстати в известном обзоре мощность лазера явно не 2,5Вт.

В общем работой лазера я удовлетворен, более того в переписке с продавцом выяснилось что мощность можно поднять до 2,5Вт без деградации кристалла, «just as you are a professional customer, also you can adjust the laser from 1.8-2.5W by yourself.»

Установленный на свое место лазер

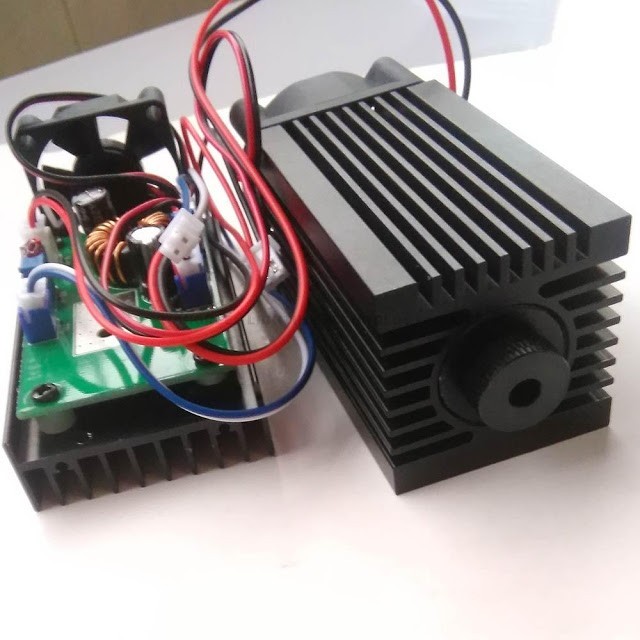

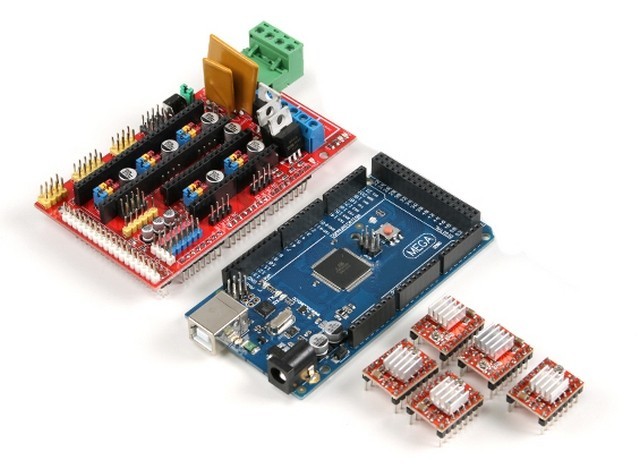

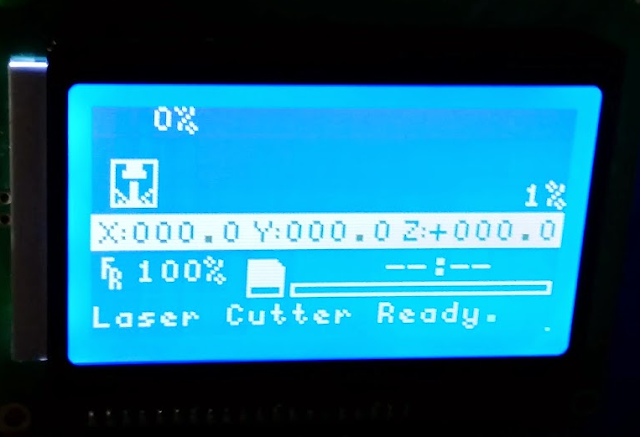

Для автономного управления вариантов крайне мало, я остановился на связке Mega2560+Ramps 1.4 c драйверами DRV8825 и LCD модулем со встроенным картридером.

Работать все это будет на Marlin, тем более нашлась версия оптимизированная под лазер.

Данная прошивка настроена на управление лазером СО2 через выход на вентилятор и на нем присутствует 12 вольт. Прямое подключение моего драйвера сразу вывело бы его из строя, так как входной уровень TTL на нем 5 вольт.

Пришлось немного подредактировать прошивку, переместив выход управления лазером на 5 пин.

Активировал автозапуск при появлении карты в картридере, выставил рабочее поле и остальное по мелочи.

После заливки прошивки нужно настроить ток шаговых двигателей, для этого в принципе достаточно тонкой отвертки и пальца на радиаторе драйвера. После включения двигатели встают на удержание и вращением подстроечного резистора на драйвере добиваемся что бы радиатор был горячим, но не обжигающим кожу.

Файлы для управляющей программы удобно готовить с помощью Inkscape и вот этого плагина. http://jtechphotonics.com/?page_id=2012

На этом обзор можно и завершить, на этой стадии уже можно что то начать резать или гравировать, но лучше потратить еще немного сил и времени что бы привести все это в более менее нормальный вид.

В первую очередь нужно убрать болтающиеся провода, для этого лучше всего использовать гибкий кабельный канал.

Конструкция видна на фото достаточно хорошо.

Алюминиевый уголок из леруа крепится на мебельные уголки оттуда же.

Все проводные соединения пропаиваем и прячем в термоусадку.

Для удобства работы нужно установить концевые выключатели, можно ограничится двумя, но лучше на оба крайних положения осей.

Крепление придумываем по месту, мне попались очень мелкие кнопки и оказалось что их проще всего приклеить к площадке из оргстекла.

а уже ее закрепить в удобном месте

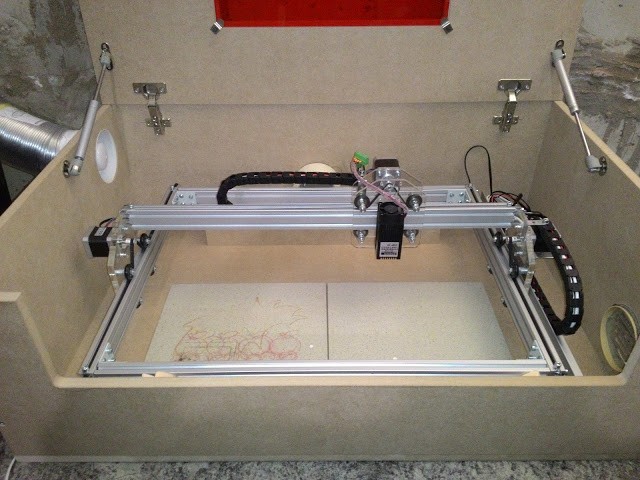

В процессе работы лазера выделяются вредные вещества и их необходимо удалять из помещения, для этого нужен корпус и система вентиляции.

По объявлению нашел фирму изготавливающую корпусную мебель и по почте отправил чертеж, через 2 дня забрал готовый корпус, обошелся в 2000 рублей.

В крышке предусмотрено смотровое окно, закрытое красным оргстеклом для защиты от отраженного излучения.

Электронику убираем в подходящий корпус

В заключение немного фото с первых опытов

Фанера 4мм, с подачей воздуха, 8 проходов.

И пара коротких видео

Вот таким образом за пару сотен долларов и небольшое количество времени можно сделать одного взрослого довольным, а несколько десятков детей счастливее.

Все эти поделки из фетра используются для изготовления учебных материалов для маленьких детей с отклонениями в развитии и достаются им совершенно бесплатно.