Как сделать экструдер для пластика своими руками?

Как собрать экструдер своими руками?

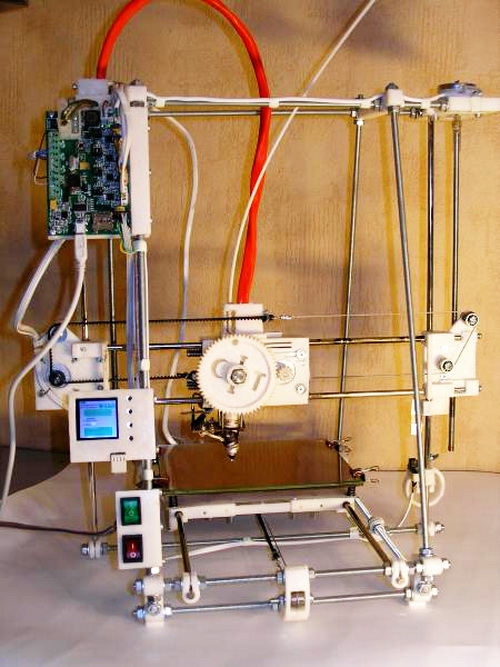

Печатающая головка – это термин, который мы привыкли слышать при работе с бумажным принтером. Когда говорят о трехмерной печати пластиком, применяют определение «экструдер». Это электромеханический узел, который можно купить в виде запасной детали. Либо сделать самому, имея на руках соответствующие чертежи и компоненты.

Экструдер для 3д-принтера: особенности конструкции

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

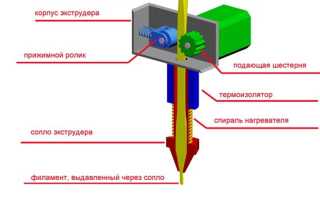

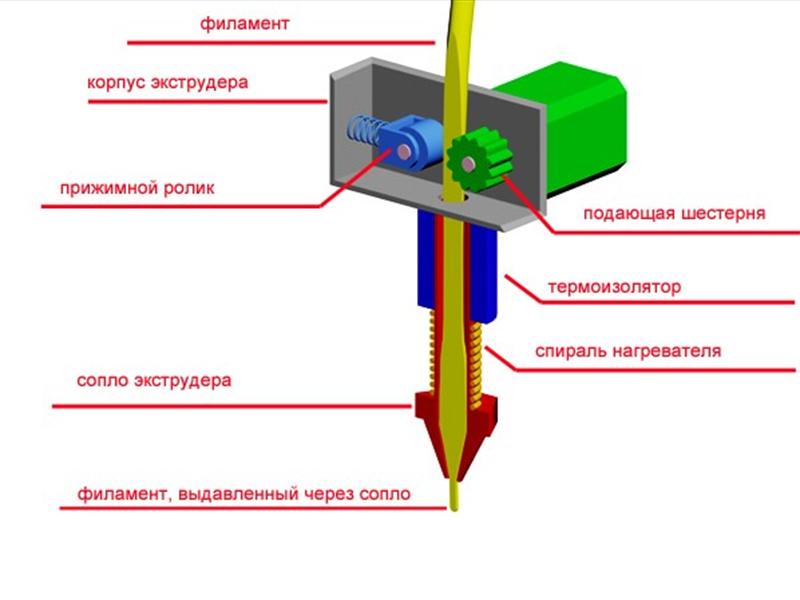

- Cold-end. Проталкивающий механизм. Он состоит из шестерни и прижимного ролика, которые захватывают и подталкивают филамент вперед. Шестеренка приводится в движение небольшим двигателем, через специальный вал. Прижимной валик подпружинен. Такая компоновка узла позволяет работать с прутками разной толщины.

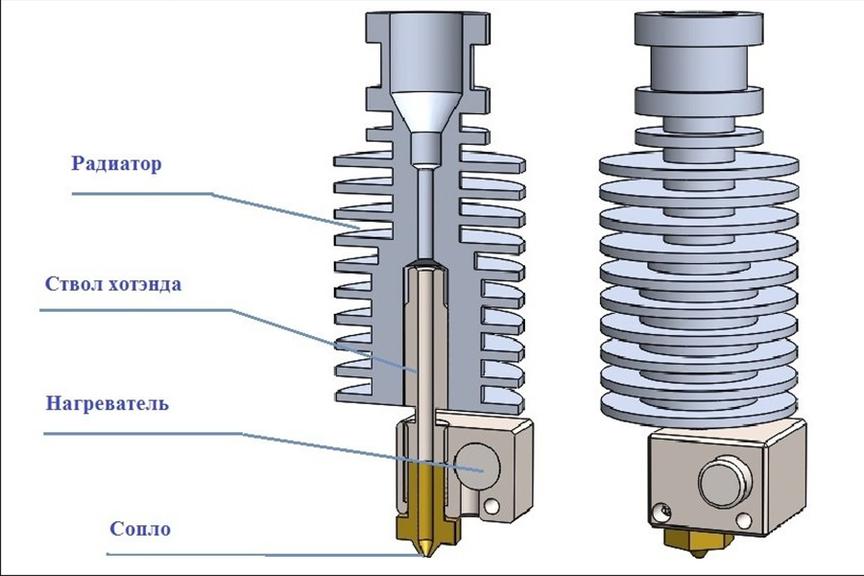

- Hot-end. Нагревающая часть. Она состоит из: сопла, нагревателя, датчика нагрева и термоизолятора. Последний играет роль отсекающего мостика. Он задерживает излишки тепла, чтобы филамент не начал плавиться в подающей трубке. На нагреватель ставят нихромовую проволоку или специальную пластину с двумя резисторами.

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера. Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы. Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

Схема работы экструдера

Интересно! Существуют более сложные конструкции со спаренными печатными головками. Они позволяют работать сразу с двумя нитями филамента. В рамках данной статьи мы будем говорить о простом экструдере с одним нагревателем и подающим механизмом.

Как выбрать хотэнд?

Стоит отметить, что экструдер – это довольно дорогая деталь. В сборе данная запчасть может обойтись в $80–150. Причем стоимость в розничных российских магазинах не сильно отличается от таковой в Китае. Получается, это один из самых дорогих узлов во всем устройстве печати.

Поэтому многие 3D-мейкеры делают самодельные принтеры. В том числе они самостоятельно собирают экструдер, пользуясь открытыми чертежами в сети. Чтобы собрать узел печати правильно, нужно изначально рассчитать, какие задачи он будет решать. Для этого необходимо оценить несколько параметров будущего принтера:

- Мощность двигателя. Она напрямую зависит от размера сопла. Если 3D-мейкер собирается делать проекты большей детализации, ему потребуется небольшое сопло и мощный двигатель. Иначе пластик может просто застрять.

- Сопло. Как было сказано выше, диаметр отверстия сопла подбирают исходя из поставленных задач.

- Подающий ролик. Это слабое место в принтере. Часто ролик проскальзывает, филамент не поступает. Появляются дефекты печати. Например, ролики для PLA и ABS очень плохо взаимодействуют с нейлоновой нитью.

- Конструкция экструдера. Все компоненты можно скрепить в один узел, напечатав их на 3D-принтере. Или выпилить из фанеры. Оба варианта несложно сделать. Однако монолитная конструкция из пластика будет прочнее, чем коробок из фанеры.

- Тип экструдера. Тут все зависит от опыта печатника и тех задач, которые он будет решать. Считается, что экструдер типа Bowden более точный, но его немного сложнее делать. И в самодельных конструкциях начального уровня его преимущества пропадают. Direct печатает не так точно, но его проще изготовить.

Немного сложнее обстоит дело с hot-end. Здесь можно пойти двумя путями. Первый: купить готовую запчасть в интернете, что также недешево. Второй: сделать его своими руками. Для этого нужно запастись терпением и нужными компонентами. Более подробную инструкцию по сборке хот-энда мы расскажем ближе к концу данного материала.

Внимание! Если вы не хотите делать хот-энд своими руками, можно заказать его на E-bay. Например, модель фирмы E3D. Правда, одна эта деталь обойдется вам в цену нового экструдера в сборке.

Как сделать экструдер для 3d-принтера своими руками?

По сути, нужно отдельно собрать cold-end, затем присоединить к нему hot-end. Полученную конструкцию закрепить на каретке оси Z и подвести питание к полученной конструкции. Но перед этим стоит заранее выписать все компоненты, которые пригодятся в работе.

Что нужно?

Для сборки экструдера потребуется изготовить или купить механические компоненты, электрические детали, а также сделать части корпуса, в котором будут находиться все составляющие экструдера. Из инструментов понадобится: наждачная бумага, сверла, отвертки, паяльник и принадлежности для пайки.

Интересно! Некоторые продавцы на AliExpress предлагают экструдеры в разборе, по частям. Этот вариант также можно рассмотреть.

Основные механические компоненты для сборки:

- основные детали каркаса экструдера (напечатанные на другом 3D-принтере, сделанные из фанеры);

- металлические направляющие;

- шестеренки для электропривода;

- основная шестерня и прижимной ролик с пружиной;

- крепежные винты и болты;

- рабочая площадка.

Вся механическая часть экструдера – это cold-end. Устройство подачи собирают как конструктор. Здесь мы предлагаем общую схему механики. Она может немного видоизменяться, в зависимости от выбранного чертежа и метода изготовления.

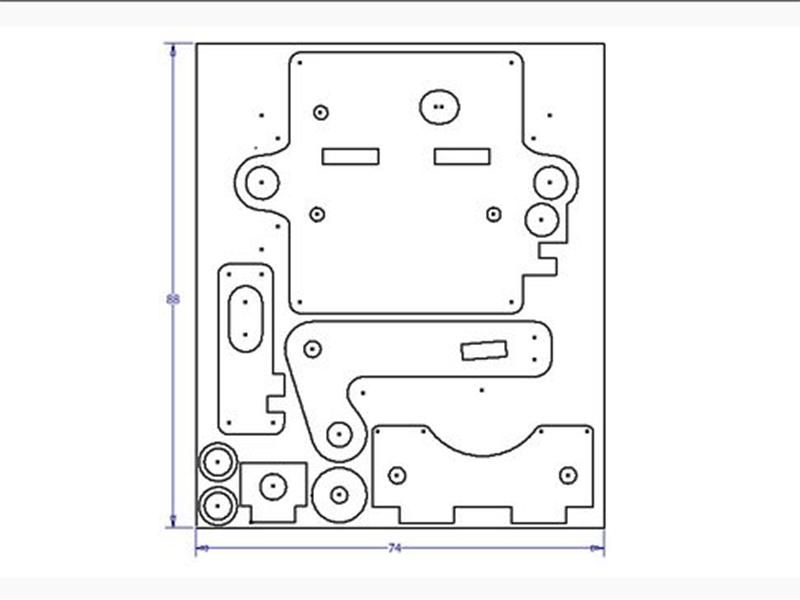

Схема для печати рамы

Электрические компоненты

К электрическим компонентам можно отнести три вещи: провода, моторчик и нагревательный элемент. Про мощность моторчика мы расскажем подробнее чуть позже. Пока что ознакомимся со схемой сборки нагревательного элемента.

На самодельных экструдерах часто используют алюминиевую пластину. Не обязательно брать цельный брусок, можно обойтись пластинкой толщиной не менее 4 мм. Ее продают в магазинах стройматериалов. Схема построения нагревателя:

- Соедините две металлические пластины между собой, просверлите между ними отверстие для hot-end. Закрепите полученный «сендвич» в тиски, зафиксируйте болтом.

- На стыке пластин проделайте отверстия под: два резистора, терморезистор и скрепляющий болт. Разъемы под нагревательные резисторы должны подходить без зазоров. Малейшая воздушная прослойка может привести к неравномерной зоне расплавления филамента.

- Установите все компоненты в пластины, скрепите их между собой болтом.

- Смонтируйте нагревательный элемент на хот-энд. Припаяйте провода.

В качестве нагревательных элементов можно использовать два резистора по 5–10 Ом. Подбирайте нужное сопротивление исходя из показателей блока питания.

Важно! Для контроля нагрева можно использовать NTS-термистор 100 кОм (B57560G104F). Не стоит использовать термисторы с меньшим сопротивлением. На высоких температурах они дают большую погрешность.

Пошаговая инструкция по сборке экструдера 3d-принтера

На данном этапе мы уже имеем собранный каркас для экструдера с установленным роликом, а также с прижимной шестеренкой. Остается только выбрать подходящий моторчик, отрегулировать прижимной ролик и прикрутить хот-энд с установленным нагревательным элементом. Рассмотрим каждый шаг по отдельности.

Выбор двигателя

Для домашних нужд потребуется шаговый двигатель по типу Nema17. Но можно поступить проще: найти рабочий элемент в старом принтере или сканере. Это самый «слабый» вариант двигателя. Для принтера берут биполярный двигатель на 4 вывода.

Интересно! Для прутков диаметром до 1.75 мм можно поискать двигатель от принтера Epson «EM-257». Он выдает крутящий момент на валу до 3.2 кг/см.

Если моторчик не справляется, нужно поставить дополнительный редуктор. Например, от старого шуруповерта. Полученной конструкции хватит для прутков до 3 мм в диаметре.

Регулировка прижимного ролика

Силу зажима можно проверить опытным путем, когда в экструдере уже собран cold-end. Аккуратно вставьте пруток между роликом и шестерней. Подайте напряжение на моторчик. Саму конструкцию cold-end можно аккуратно зафиксировать в тисках.

Если филамент не захватывается или проскальзывает: нужно растянуть или заменить пружину. Нить не проталкивается внутрь, шестеренка скребет по прутку? Прижмите или откусите виток пружины. Пробуйте найти оптимальное соотношение длины и зажима.

Создание хот-энда

Для самостоятельного создания hot-end вам потребуется:

- Ствол хот-энда. Можно сделать запчасть в токарной мастерской. Такое решение будет оптимальным, так как вы получите цельнометаллический hot-end, который нужно будет дорабатывать по минимуму.

- Радиатор. Желательно снабдить его активным охлаждением в виде небольшого кулера. Можно купить дешевый обдув в компьютерном магазине.

- Нагревательный элемент. Сборка расписана выше в статье. Также можно купить готовый вариант на AliExpress.

Схема для выточки ствола представлена на чертеже. На него крепят нагревательный элемент и радиатор. Подводят электрику. К полученному hot-end прикручивают сопло нужного диаметра.

Сборка

Весь процесс сборки можно разделить на несколько этапов:

- Изготовление механической части cold-end. Сборка всех механических частей в единый каркас.

- Выбор подходящего двигателя. Установка моторчика в механическую часть. Сборка нагревательного элемента.

- Калибровка прижимного ролика.

- Сборка хот-энда. Подключение к нему нагревательного элемента.

- Монтаж hot-end к cold-end.

- Установка сопла нужного диаметра.

Провода можно частично припаять в моменте сборки разных узлов или заняться ими в последний момент. Принципиальной разницы нет.

Ошибки и способы их избежать

Во время сборки можно допустить ряд ошибок, которые позже отразятся на качестве печати:

- Выбор маломощного моторчика. Отсутствие редуктора. Ошибка в проектировании электрики может привести к частым засорам экструдера, а также к дефектам печати.

- Неверный расчет электрики. Еще на этапе разработки нужно просчитать всю нагрузку по мощности и сопротивлению на бумаге. Иначе некоторые компоненты просто сгорят или будут плохо работать.

- Воздушная прослойка в нагревательном элементе. Делайте аккуратные отверстия в алюминиевых пластинах, чтобы резисторы плотно вставали по месту.

- Отсутствие калибровки прижимного ролика. Стоит заранее решить этот момент, иначе можно испортить большое количество филамента.

Косвенная ошибка, которая может аукнуться в будущем – это некрепкая рама экструдера. Еще раз повторимся, делайте раму из наименьшего количества деталей. Отдавайте предпочтение пластику, а не фанере. Конструкция должна быть крепкой. Иначе могут появиться люфты. Качество печати заметно упадет.

Собрать экструдер несложно, но в некоторых моментах нужно проявить терпение. Например, при изготовлении ствола hot-end. Также стоит держать в голове все ошибки, которые могут возникнуть во время сборки данного узла.

- 28 марта 2021

- 657

Экструдер для пластиков своими руками

Что же такое экструдер? Этот термин обозначает устройства, предназначенные для плавления и выдавливания непосредственно пластика или нитей из этого материала. Многие умельцы в области техники задаются вопросом возможно ли экструдер для пластиков своими руками?

Давайте рассмотрим ближе предназначение этого устройства. Итак, его предназначение, как правило, разделяют соответственно сфере применения:

- один из вариантов экструдера – использование в виде горячего сопла в 3д принтере. Здесь он нагревает пластиковую нить и далее посредством выдавливания нити через сопло, подает ее для формирования изделия из этого пластика;

- если смастерить экструдер для пластика своими руками, то он потом может быть применен при изготовлении из пластиковых гранул или непригодных изделий филамента.

Здесь мы подробнее рассмотрим именно второй вариант использования этого устройства.

Почему экструдеры стали столь популярными

Главной причиной появления таких устройств, как самодельный экструдер для пластика, стала, конечно, высокая цена на готовые изделия, которые вообще касаются работы с пластиковыми нитями. Например, в европейских странах и США цена всего за 1 килограмм нити из пластика составляла не менее 40 долларов. Так, что экструдер для сварки пластика своими руками полностью окупал все затраты и хлопоты при его конструирование уже после изготовления первых 6 килограмм пластиковой нити.

Вторая причина, почему все-таки стоит заняться самому конструированием подобной техники, то, что на сегодня существующие настольные 3д-принтеры очень несовершенны. И часто результатом их работы становятся деформированные, а то и вовсе деформированные изделия. Именно поэтому вопрос: можно ли повторно использовать испорченный таким образом материал, стал очень актуальным.

Бесспорные плюсы таких экструдеров филамента

Итак, среди самых главных и неоспоримых достоинств, самостоятельно сконструированных устройств для переработки нити из пластика, неоспоримо можно перечислить такие:

- Ощутимое уменьшение затрат, которые выделяются на расходные материалы для печати в 3Д формате;

- Нить теперь может производиться из любого доступного или желаемого вида пластика;

- Вы можете в процессе изготовления смешивать разные виды пластика, и тогда в результате получите уникальный по своим характеристикам филамент;

- А при экспериментах с сочетанием пластика различных цветов и оттенков вы получите свой особый цветовой набор, для создания уникальных отпечатанных материалов;

- Возможность повторной переработки неудачного результата принтера позволит не выбрасывать в мусор деньги на его покупку, а вторично использовать с той же целью, уже после переработки.

Минусы самодельных приборов для вторичной работы с пластиковой нитью

Это может вам и покажется немного странным, но минусы у этих безумно полезных и экономичных устройств так же имеются:

- Очень часто качество нити оказывается хуже заводского, возможно невыдержанная толщина нити, а сам материал может несколько отличаться по химическим или физическим свойствам;

- Пластик во время нагрева может выделять вредные вещества в воздух, и вам придется дышать этими испарениями не только в процессе печати, но и при переработке пластика;

- При повторной отработке окрашенного пластика у вас не будет информации о составе красителя, и кроме токсичности вы можете получить не уникальный оттенок, а довольно неприятный окрас.

Фактически все недостатки нити в случае, когда экструдер для пластиков своими руками сделан, сводится к качеству полученного пластика. Так, что если вы будете тщательно следить за своим здоровьем, во время производства, то и недостатков можно избежать.

Экструдер для пластика своими руками

Изготовить экструдер для пластика своими мне руками придется по следующим причинам. Во-первых, я сделать задумал 3D принтер своими руками, и мне достаточно потребуется много довольно дорогого прутка принтера 3D для, который в разы дешевле производить при самому помощи экструдера для пластика, покупать чем готовый пруток из ABS или пластика PLA для 3D принтера. Во-вторых, экструдер пластика для — это одна из составных частей автомата-термопласт (ТПА), о котором я давно мечтаю. образом Таким, я опять пытаюсь убить сразу зайцев двух и сэкономить себе кучу денег.

Изготовить экструдер для пластика своими мне руками придется по следующим причинам. Во-первых, я сделать задумал 3D принтер своими руками, и мне достаточно потребуется много довольно дорогого прутка принтера 3D для, который в разы дешевле производить при самому помощи экструдера для пластика, покупать чем готовый пруток из ABS или пластика PLA для 3D принтера. Во-вторых, экструдер пластика для — это одна из составных частей автомата-термопласт (ТПА), о котором я давно мечтаю. образом Таким, я опять пытаюсь убить сразу зайцев двух и сэкономить себе кучу денег.

разберемся Давайте, из чего состоит экструдер для как и пластика его сделать своими руками с затратами минимальными. Экструдер для пластика состоит из заканчивающейся, трубки съемным латунным соплом, из которого выходить будет расплавленный пластик. Внутри трубки вращаться будет так называемый шнек (такой винт большой, как в мясорубке). Этот шнек проталкивать будет гранулы пластика вдоль по трубке. где Начиная-то слегка до середины трубка будет специальным нагреваться нагревательным элементом, благодаря чему внутри пластик трубки будет плавиться и доходить до уже сопла в довольно текучем состоянии.

В качестве выступает шнека обычное крупногабаритное сверло по дереву, магазине в купленное инструментов за 340 рублей. С диаметром я лохонулся немного и взял 22мм, о чем потом пожалел сильно, потому как довольно трудно найти оказалось трубу с таким же внутренним диаметром. мой Поэтому вам совет — сперва найдите потом, трубу ищите под нее подходящее шнек (сверло).

Как видно на самой первой трубка, фотографии разделена на две части, соединенные собой между фланцами. Это необходимо для чтобы, того отделить особенно сильно нагреваемую трубки часть от остального механизма. Позднее между будет фланцами зажата жаропрочная теплоизоляционная прокладка. В тепло-то, общем все равно будет передаваться шнек через, но разборная трубка сделает экструдер ремонтопригодным более, и оставит пространство для эксперимента (одну снял трубку — прикрутил другую).

Фланцы я своем на изготовил самодельном станке с ЧПУ из 5мм листа стального. Как видите, мой станочек сносно довольно грызет и сталюку, несмотря на свою до пор сих хлипковатую и недоделанную ось Z

В тисочки зажаты были сразу два фланца, скрученные хотим. Мы же болтами, чтобы все отверстия у них Чтобы!

совпадали обеспечить параллельность двух кусков фланцы, трубы я приваривал к срубе до ее распиливания. Скручиваем собой между два фланца (в одном из них я резьбу нарезал М6, в другом просто сквозные отверстия), скручивать причем надо обязательно через шайбы, которых толщина позволила бы потом пролезть между фланцами этими полотну ножовки по металлу. Кстати, не пометить забудьте, как должны крепиться фланцы. этого Для на торце я пропилил метку напильником. соединены Фланцы правильно, если метки на них Следующим.

совпадают этапом я сделал прорезь в короткой трубы части. В эту прорезь через специальную будет воронку поступать гранулированный пластик и проталкиваться далее шнеком по трубе в направлении к соплу. Обратите что, внимание правая часть прорези загрузки совпадает примерно с началом винта.

Одним из самых этапов муторных создания экструдера для пластика руками своими является изготовление нагревательного элемента самой для длинной части экструдера — той, в будет которой происходить плавление пластмассы. Тут я решил тоже сэкономить и сделать нагревательный элемент толченого из самостоятельно огнеупорного кирпича, смешанного с жидким нихромового, и стеклом провода, предварительно рассчитанного на заданную Сложность.

мощность в том, что у меня нету газа углекислого для быстрого отвердевания жидкого Пока. стекла я так и не нашел, где у нас в можно городе подзаправить баллон углекислоты. Можно конечно бы, было, побаловаться с углекислотным огнетушителем, но как-то не расходовать захотелось по пустякам такой ответственный прибор.

В вычитал интернете неплохой рецепт, когда в огнеупор немного добавляют цемента (1/5 или даже меньше). жидкое Тогда стекло вступает с цементом в реакцию и буквально твердеет за считанные минуты. Весной у меня получалось неплохо со свежим цементом, но сейчас к осени уже цемент полежал и подпортился, поэтому жидкое никак стекло не хотело как следует затвердевать.

чехол, Кстати от моего шнека, в котором он продавался, пригодился очень в качестве формочки для заливки огнеупором трубы. И если бы я не забыл о специальных мерах по жидкого отверждению стекла, то мой нагревательный элемент просто бы получился идеальной формы. На деле же я забыл туда добавить цемента, поэтому мне пришлось эту всю формочку снимать и вручную обмазывать огнеупорной трубу смесью, а потом заворачивать все обычную в это бумажку на просушку. Кстати, хорошо ускорить помогает процесс отверждения прокаливание жидкого градусах стекла так на 150-160 С.

Сегодня я этот размотал свиток и проконтролировал результат. Прилипшую очень бумагу легко получается удалить, если немного ее смочить водой. В целом, получилось неплохо, но обмазывать придется кое-где повторно, заделывая Дело. дырки в том, что в некоторых местах огнеупора раствор с жидким стеклом «поплыл», немного трубы от отстав экструдера. Это легко было продавив, обнаружить пальцем мой нагреватель для вдоль экструдера всей поверхности. Там, где плотно не огнеупор прилегал к трубе, он крошился и отваливался.

над, Конечно технологией изготовления нагревателей для своими экструдеров руками из огнеупорного кирпича и жидкого нужно стекла будет немного поработать. Особенно это воодушевляет прокаленное колечко — оно получилось просто вообще супер! (Его хорошо видно на фотке этой как раз рядом с крепежным пока) Но фланцем серийно выпускать нагреватели для собираюсь я не экструдеров, поэтому отложим этот вопрос в ящик долгий.

Итак, получился нагреватель мощностью 3кВт в примерно

Да, в таком можно алюминий плавить — не то пластик что. Интересно, какой производительности экструдера достичь можно с таким нагревателем?

Теперь остается двигатель приладить и сделать к нему нормальный драйвер с Следите. синхронизацией за обновлениями…

Топ-7 самодельное оборудование для переработки пластика (ПЭТ, ПВХ)

- 1. Сбор сырья и прессование

- 2. Дробление с помощью шредера

- 3. Гранулирование с помощью экструдера

- 4. Самодельная линия по переработке пластика

- 5. Термопластавтоматы (ТПА)

- 6. Полимерпесчаное производство

- 7. Изготовление строительных блоков

- Веревки из пластиковых бутылок

- Метлы из бутылок

Сегодня мы поговорим о переработке отходов в виде пластиковых бутылок и других полимеров. Эта тема актуальна как в плане построения бизнеса, так и в плане улучшения экологии. Поэтому она касается каждого из нас.

Охватить в одном видео все нюансы работы в этой отрасли не реально. Цель этого выпуска доступными словами объяснить как обстоят дела в этой отрасли и на каких этапах здесь делаются деньги.

Стоимость промышленного оборудования по переработке пластиковых бутылок (ПЭТ, ПВХ) исчисляется миллионами. Мы понимаем, что доступно это далеко не каждому. Поэтому постарались сделать этот обзор на примере людей с прямыми руками, которые без наличия много миллионных бюджетов умудряются занять свое маленькое место в этой отрасли с помощью самодельного оборудования.

Переходим к топу:

1. Сбор сырья и прессование

Процесс переработки пластика начинается с получения сырья. Специальная лицензия не требуется.

Многие останавливаются уже на этом этапе и делают полноценный бизнес. Заключается он в сборе сырья, его прессовании и последующей продаже.

Мусор на самом деле лишь условно бесплатный и получить доступ к городским свалкам дано не каждому. Поэтому если вы будете заниматься этим не в промышленных масштабах, можно попробовать исключить из этой цепочки администрацию свалки и получать сырье напрямую от людей и предприятий.

Делать это можно как с помощью приемных пунктов, так и устанавливая по городу специальные ящики для сбора пластиковых бутылок.

Люди бросают бутылки в такие ящики бесплатно, так как понимают, что таким образом делают свой маленький вклад в улучшение экологии. С осознанностью людей также можно работать, вешая на такие ящики разъясняющие таблички.

Чтобы разместить такой ящик во дворе многоквартирного дома, стоит предварительно согласовать этот вопрос с управляющей компанией или представителем ТСЖ. Аргументом в пользу установки ящика, является способствование чистоте двора.

Также можно договариваться об установке раздельных ящиков (для пластика, бумаги и стекла), в офисах крупных предприятий. Таким образом предприятие не только получит «эко-звание» и бесплатный вывоз отходов, но и дополнительные средства на мелкие расходные материалы.

В дальнейшем бутылки с таких точек изымаются и прессуются в тюки. Для прессования понадобиться пресс. Наиболее бюджетным вариантом является ручной пресс, который можно возить с собой при сборе сырья. Но для большей продуктивности, понадобиться гидравлический пресс.

2. Дробление с помощью шредера

Следующим этапом после сбора сырья идет процесс получения флекса (измельченного пластика).

На этом этапе хотим познакомить вас с Dave Hakkens. Который с помощью своего Ютуб-канала пытается сделать процесс переработки пластика более доступным.

Дейв показывает как он поэтапно собирает в своем гараже мини-шредер для измельчения.

Для получения качественного флекса, бутылки перед измельчением нужно отсортировать по цвету и отделить от крышек. Крышки изготавливаются из ПВХ материала, который имеет другие свойства и перерабатывается отдельно.

После сортировки бутылки измельчаются с помощью шредера, моются и высушиваются. Таким образом можно получить качественный флекс, на который есть спрос как внутри страны, так и из заграницы. Наиболее ценен флекс из бесцветных бутылок.

3. Гранулирование с помощью экструдера

Чтобы стать еще на шаг ближе к конечному продукту, флекс можно переработать в гранулы. Делается это с помощью экструзии.

Дейв также показывает как он в своем гараже собирает небольшой экструдер.

В экструдер засыпается измельченный пластик, который с помощью шнекового вала (по типу мясорубки) передвигается внутри корпуса. Корпус оснащен системой подогрева, что обеспечивает плавление пластика. Далее пластик выдавливается через небольшие отверстия в виде прутков. Прутки проходят через вращающийся нож и получаются гранулы – готовый продукт для производства различных пластиковых изделий.

4. Самодельная линия по переработке пластика

Некий пример выше описанных процессов можно увидеть на видео с канала Ойбека Косимова. Где он делает обзор самодельной линии по переработке пластика в гранулы.

Здесь также пластик проходит процесс измельчения, моется, сушится и подается в экструдер. Получаемые на выходе с экструдера прутки проходят через ванну с водой для охлаждения, подаются на резак и получаются готовые гранулы.

5. Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

6. Полимерпесчаное производство

На примере мы можем увидеть, как в экструдер засыпается дробленка из пластика перемешанная с песчаной основой. На выходе получается тестообразная масса, которую помещают в пресс-форму. Далее пресс-форму ставят под ручной пресс и после сжатия получают готовое изделие. В зависимости от подготовленной формы, таким образом можно ту же полимерпесчаную черепицу или тротуарную плитку.

7. Изготовление строительных блоков

Здесь можно увидеть, как индийцы используют самодельную установку, по типу бетономешалки с подогревом. Засыпают в нее какой-то шлак, добавляют пластиковые бутылки и мешают до получения однородной массы. Готовую массу помещают в подготовленную форму, прессуют и охлаждают. На выходе получают готовый строительный блок.

Веревки из пластиковых бутылок

На видео показано как можно изготавливать в собственном гараже веревки из пластиковых бутылок:

Метлы из бутылок

На видео можно посмотреть как производят метлы из использованных пластиковых бутылок:

Станки для малого бизнеса в гараже:

Конструкция и применение сварочного экструдера

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Конструкция

Любой сварочный экструдер — это сдвоенное устройство. Один из его узлов — мощный нагреватель с реле температуры, который предназначен для расплавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым механизмом, который подает расплав через сопло-насадку.

В зависимости от типа питания (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка). Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный недорогой и простой в эксплуатации шнек. Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы под питание гранулами.

В общем случае конструкция типового экструдера содержит, кроме вышеназванных, следующие узлы и элементы:

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- ТЭН;

- насадку-сопло (у хороших моделей — комплект из нескольких насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

В зависимости от типа питания сварочного экструдера подаваемая присадка либо сразу попадает в камеру расплавления (сыпучие гранулы), либо поступает в экструзионную камеру, где подвергается предварительному нагреву, измельчению, и только после расплаву. Расплавленная масса через сопло подается на сварочный шов, где застывает за считаные секунды.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.