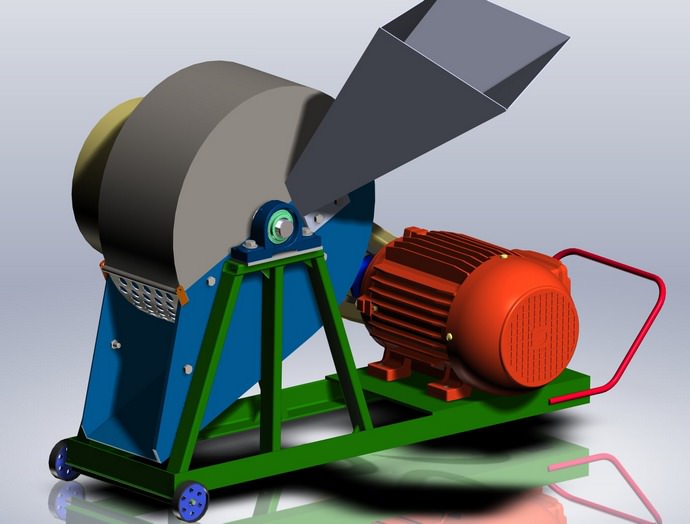

Как сделать дробилку для веток своими руками?

Делаем мощный измельчитель для веток с бензиновым мотором

Материалы и инструменты, которые использовал автор:

Список материалов:

— бензиновый мотор на 6.5 л.с;

— профильные трубы;

— толстая листовая сталь;

— шкив и ремни;

— ось и подшипники;

— квадратные стержни;

— болты и гайки;

— листовая сталь для рукавов и щитков;

— кругляка;

— надежные колесики для тележек.

Процесс изготовления самоделки:

Шаг первый. Делаем ножи

Раму и ось дробильного узла автор уже изготовил заранее, ничего там сложного нет, главное все делать крепко из толстой стали, иначе что-то наверняка оборвет при работе.

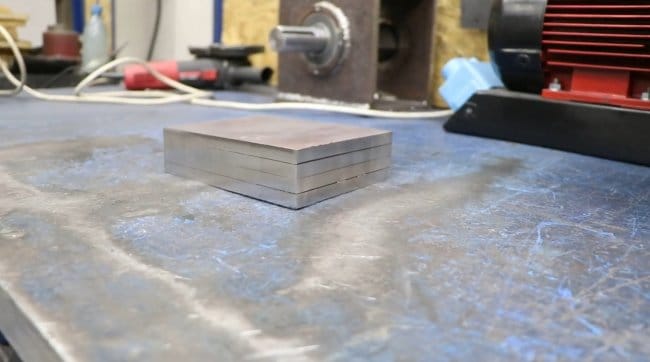

Далем ножи для дробильного узла, тут нам понадобится углеродистая сталь, которую можно закалить. Прекрасно для таких целей подойдет старая рессора от грузового автомобиля.

Автор вырезал четыре ножа и сварил их вместе, затем произвел шлифовку. В пластинах прорезаем щелевые отверстия, которые позволят прикрутить ножи к валу.

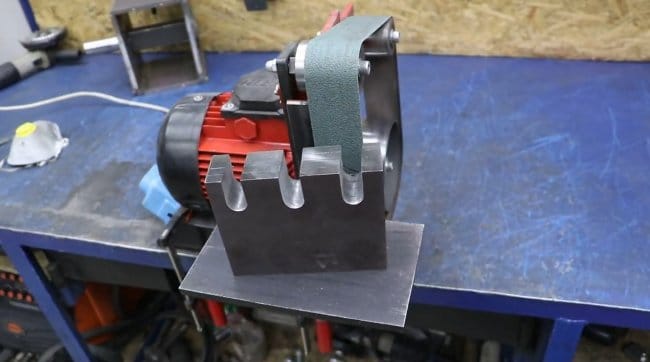

В итоге получились одинаковые детали, нужно сформировать скосы. Шлифуется закаленная сталь тяжело, желательно ее предварительно отпустить. Автор сформировал спуски на ленточном шлифовальном станке, упором выступала квадратная труба.

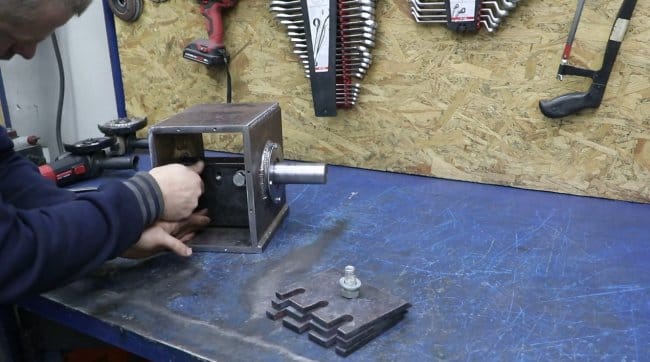

Для закалки автор сделал из трубы небольшую коробочку, в которую залил масло. Раскаляем сталь до не магнитного состояния и погружаем лезвия в масло. После закалки сталь рекомендуется отпустить, иначе она может оказаться хрупкой и ножи просто сломаются при толстой ветке и так далее.

Шаг второй. Установка ножей

Ось дробильного узла можно выточить на токарном станке из квадрата. Сверлим отверстия и нарезаем резьбу под винты, теперь ножи можно будет прикрутить к валу. Автор также сделал шайбы, которые прижимают подшипники рабочей оси. Вот и все, теперь дробильный узел собран.

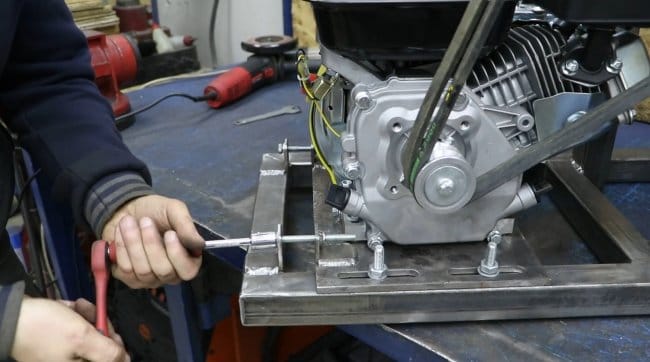

Устанавливаем на основу мотор, надежно крепим его болтами с гайками. Для натяжки ремней автор предусмотрел натяжной механизм из гаек и шпилек.

В мотор заливаем масло, указанное в инструкции и заправляем. Поскольку мотор новый, автор дал ему некоторое время поработать на холостых для обкатки. На этой стадии автор все проверил и устранил дефекты.

Шаг четвертый. Защитный кожух ремня и защитные рукава

Обязательно делаем защитный кожух для ремня, он будет беречь узлы машины от попадания веток. Попавшая в привод ветка может легко привезти к повреждению ремней или даже может согнуться рама станка. Свариваем щиток из листовой стали, автор работает полуавтоматом, так что сталь он может варить довольно тонкую.

В качестве испытания приспособы автор решил прибраться в саду. Самоделка прекрасно дробит ветки и складывает их в кучку. Как итог, весь объемный мусор превращается в небольшую кучку топлива для котла.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Измельчитель веток своими руками

На даче после опавшей листвы, обрезки сухих веток кустарников и деревьев образуется много отходов, которым всегда найдётся применение в хозяйстве. Дробилка для веток своими руками — простой способ переработать эти кучи, чтобы правильно распорядиться заготовленным сырьём.

Заводские агрегаты не всем доступны по цене. Чтобы упростить процесс утилизации отходов, не выбрасывая деньги на дорогую покупку, не нужно изобретать универсальные механизмы, они уже придуманы и созданы многими умельцами.

Причём есть два вида измельчителей:

- Для сухой травы (сена) и мелких веточек. Этого мусора в избытке скапливается на дачных участках или около частных домов. Подойдёт несложная конструкция самодельного веткодробителя с двигателем невысокой мощности.

- Для толстых крупных веток, которые вручную не сломаешь, надо колоть топором или пилить пилой. В этом случае пригодится измельчитель типа промышленного шредера для твёрдых отходов. На выходе получаются крупные кусочки или пеньки. Для мелкого перемалывания придётся пропускать одну и ту же массу несколько раз.

- Основные узлы садового измельчителя

Независимо от сложности изготовленных агрегатов, все они имеют похожее содержимое. Главные элементы механизмов:

- Железная рама, сваренная в виде столика, устанавливается на 4-х ножках или на колесах для мобильности

- Электрический или топливный двигатель, закрытый кожухом, чтобы в него не попадал мусор

- Защитный стальной корпус с режущими элементами

- Загрузочный бункер разных форм с закругленными краями, чтобы ветки не цеплялись за них, а скользили сразу в корпус под ножи

- Шкивы и ремни

- Тара из дерева, металла или пластика для приёма готовой продукции

- Пусковая система

Разновидности двигателей для сборки самоделок

Моторы различаются по мощности и числу оборотов в минуту. Используются от 1500 оборотов и выше. Мощность — от 1,5 до 4 кВт, в зависимости от толщины веток.

Применяются для устройства измельчителя веток:

1.Электрические двигатели, подключаемые к сети или аккумулятору, они компактнее, просто устроены, подключить на любой даче не составит труда

2.Дизельные, работающие на топливе. Устройства сложнее и обходятся дороже, зато не требуется наличия поблизости розетки, экономится электроэнергия. Более мощные и мобильные

Виды применяемых режущих насадок

Обычно используются два варианта режущих деталей:

-Фрезерные: на валу крепятся 2-6 стальных ножей, для большей производительности устанавливается два таких вала. Материал загружается под прямым углом во избежание засоров

-Дисковые: 20-30 дисковых пил из твёрдых сплавов насаживаются на вал основной конструкции, чередуясь с шайбами с таким же диаметром. Загрузка отходов происходит под углом. Ширина полученной щепы равна расстоянию между дисками. В эти промежутки забивается много мусора, поэтому приходиться периодически останавливать и чистить механизм. Принцип работы как у электрического рубанка.

Садовый измельчитель из стиральной машины

Для создания режущего ветки прибора практически есть всё необходимое в любой старой стиральной машине. Как происходит рабочий творческий процесс:

- Делается более удобный корпус, обрезается по высоте

- Внизу прорезается выходное отверстие для готового сырья

- Конструкция устанавливается на железную сварную раму из уголков и фиксируется болтами или саморезами

- Прорезь прикрывается заслонкой для того, чтобы отходы попадали прямо под ножи

- Крестовину можно использовать от этой же машинки, к ней крепятся режущие элементы

- Пульт управления уже есть

Механизм имеет небольшую мощность, мелет в основном траву, сено и мелкие ветки. Машинки разных производителей позволяют создавать уникальные агрегаты, этим отвечают на вопрос — как сделать измельчитель веток своими руками? Можно целиком использовать весь аппарат, где отверстие для загрузки белья будет служить приёмным бункером, даже крышка имеется. Выброс из бака прорубается болгаркой сбоку. Кроме неё понадобятся плоскогубцы, отвертки, молоток, гаечные ключи, рулетка, маркер для отметок. Можно использовать инструменты российской компании «Зубр».

Садовый измельчитель травы из болгарки

Простое устройство, требующее немного времени и усилий, можно собрать на основе двигателя из болгарки. Основные действия такие:

Изготавливается железный каркас из уголков на 4-х ножках

Горизонтально кладётся и приваривается металлический лист, к которому крепится болгарка крутящейся частью вверх

Сверху надевается металлический бак или большое ведро с отверстием для двигателя

Сбоку прорезается отверстие для вывода готовой массы. Оформляется жестяным рукавом для удобства и правильного направления в приёмную тару

Непосредственно на вал двигателя крепятся ножи таким образом, чтобы не задевались стенки корпуса

Безопасность работы с этим устройством зависит от устойчивости железной рамы.

Траворезка из триммера

Создать механизм нельзя без инструментов фирмы «Зверь»: дрель, отвертки, молоток, лобзик по металлу и другие. Понадобится металлическая плита для проведения работ.

- Варится каркас из уголков в форме квадратного столика или просто к корпусу болтами присоединяются ножки из металлических трубок

- Отмечаются и просверливаются в 4-х углах отверстия в 1 см и одно посередине, предназначенное под вал

- Лобзиком 4 отверстия расширяются до трапециевидных, края обрабатываются наждачной бумагой

- Вырезается круглый фрагмент из стальной сетки, крепится ко дну конструкции кусками досок с помощью болтов или саморезов

- Трубки для ножек сгибаются в тисках, расплющиваются края, в них сверлятся отверстия для соединения с корпусом

- Хомутами прикрепляется двигатель от триммера (газонокосилки)

- Штанга пропускается через нижнее отверстие корпуса, соединяется с режущей частью

Верхнюю часть приёмного бункера нужно закрывать крышкой или плотной тканью. Чтобы куски или ветки не разлетались по всей территории участка.

Нюансы эксплуатации самодельной техники

-Работать надо в перчатках, надеть головной убор, защитные очки

-Осторожно кидать ветки в приёмный бункер

-Использовать отходы подходящего диаметра, чтобы машина не вышла из строя

-При заклинивании выключить мотор, только тогда решить проблему

-Регулярно проверять остроту ножей, качество крепежа

-Перед включением проверить наличие всех деталей, надёжность проводов

Как сделать садовый измельчитель своими руками

Устройство

Вариантов изготовления механизмов, освобождающих дачное или дворовое пространство от кучи древесного мусора — масса:

Веткодробилка. Стальная основа: два мощных подшипника приварены к уголку. Между ними вал с ножами из рессоры. Маховик от трактора, соединённый с валом посредством шлиц и прижимной гайки. Загрузочный бункер с закругленными краями, двигатель, шкив с ременной передачей.

Измельчитель травы и веток своими руками. Железная рама, внизу трёхфазный двигатель. Маховик со старой сельхотехники, вал со строгального станка с циркулярными дисками. Шкив, ремни, бункер для приема отходов. Передвижная конструкция на колёсиках

Дробилка: бункер в виде цилиндра выполнен из камазовского ресивера. Внутри основной конструкции на вертикальный вал насажены ножи по принципу вертолёта. Под которыми расположены железные метельники с загнутыми краями для нагнетания воздуха.

Изнутри к корпусу вдоль приёмного отверстия приваривается кусок стали, чтобы наполовину уменьшить вход. Трава и сено не улетают в сад, идут точно под ножи.

Материалы

Используются для сборки садового агрегата:

- листовая сталь от 0,8 до 2,5 мм для корпуса и приёмного бункера

- стальные уголки, швеллеры

- элементы крепежа

- двигатели от старых станков

- ремни, шкивы

- ножи, диски от циркулярки

- Сварочный аппарат фирмы «Патриот», болгарка, электродрель, ножовка по металлу, плоскогубцы, отвёртки

- Молоток, гаечные ключи

- Линейка или рулетка, маркер

Пошаговая инструкция и нюансы работ

1.Выбирается свой вариант механизма

2. Чертится схема для полного представления габарита агрегата, его деталей

3. Подбирается двигатель: электрический или дизельный

4. Изготавливаются все составляющие

5. Собирается каркас

6. Устанавливается режущая часть в основной корпус, вариант выбора зависит от толщины веток и объёмов работ

7. Обеспечивается защита мотора и ременной передачи

8. Подключается двигатель, проверяется работа всех элементов

Преимущество самодельного варианта

Если есть опыт владения сварочным аппаратом, болгаркой и дрелью, то сама работа не создаст особых трудностей

Веткодробилка своими руками легко создаётся по чертежам из остатков сельхохтехники, невостребованных листов железа и деталей от старых станков и машин.

Стоимость созданного прибора обойдётся намного дешевле нового

Можно механизм собрать и разобрать, переделать, если не понравится, усовершенствовать, добавить сильный двигатель и т.д.

Как сделать дробилку для веток и древесины

Особенности самодельных моделей

Для создания садовой дробилки для веток своими руками можно использовать двигатели от разных электрических машин или инструментов:

Вместо ножей может быть использована леска, если мелется трава или сено

Как сделать измельчитель своими руками

Из стиральной машины

Вместительный бак послужит корпусом и загрузочным бункером одновременно. В центре сверлится отверстие для вала двигателя, к которому крепится режущая часть. Если поставить мощный мотор, то своими руками созданный шредер для веток, спокойно будет молоть толстые ветки. Сбоку делается небольшое отверстие для вывода готовой массы

Из дисковых пил

Чтобы изготовить такой механизм, нужно не менее 20 дисков от циркулярной пилы насадить на вал. Между ними вставляются пластиковые шайбы. Также требуется сварной устойчивый каркас, основной корпус, куда устанавливается режущий инструмент и приёмный бункер. Нужны уголки, листовая сталь, детали крепежа и сварочный аппарат фирмы «Макита». Ременной передачей двигатель соединяется с валом

Необходимо проследить за расположением дисков, они должны идти в виде «ёлочки». Так они легче чистятся, равномерно двигаются без скачков

Использовать этот прибор для дробления веток намного лучше, чем мотокультиватор. Мотоблок имеет мощный топливный двигатель, передвигается на колёсах, практически мини-трактор. Основным каркасом у него будет швеллер. К нему добавляется загрузочный бункер, шкив с ремнями и дисковый нож, установленный под определённым углом. Чтобы машина рубила сучья с хорошей скоростью

Лучше использовать трёхфазный двигатель, чтобы получить хорошую мощность

Вывод

Для того, чтобы собрать бытовую самоделку — устройство измельчителя веток, не надо быть гением, но базовые знания быть должны. Надо уметь читать чертежи, обращаться со сварочным аппаратом, немного разбираться в электротехнике, знать некоторые характеристики двигателя, чтобы правильно его подключить. Уметь работать с болгаркой, электродрелью. И тогда не составит труда создать несложную конструкцию для дачи или дома, или даже написать пошаговую инструкцию для других дачников.

Отзывы

Иван 40 лет г. Новосибирск

Классный аппарат! Мне как раз нужны опилки для оформления сада.

Александр 32 года г. Кострома

Измельчает как зверь! Отличные фото, подробно всё написано, приму к сведению. Попробую сам сделать, как раз старая стиральная машина в гараже пылится

Измельчитель веток своими руками — возможность получения качественного дешевого удобрения

Для изготовления измельчителя веток своими руками нужно изучить все их разновидности. В зависимости от объема перерабатываемого материала следует подобрать конструкцию необходимой мощности. Сделать правильный выбор в конструкции ножей.

Во время сборки некоторые узлы изготавливаются своими руками. Стандартизованные детали закупаются или используются от отслуживших агрегатов. Хорошим вариантом является применение отработавших свой срок аппаратов. К ним относится стиральная машина, болгарка или мотоблок.

- Принцип работы агрегата

- Разновидности измельчителей

- Изготовление рамы

- Пошаговая сборка двухвального типа

- Дисковый измельчитель

- Из набора дисковых пил

- Изготовление из различных приборов

- Из болгарки

- Из стиральной машины

- Из мотоблока

Принцип работы агрегата

Принципиальная схема любого измельчителя веток состоит из узлов:

- двигателя;

- 1 или 2 рабочих валов;

- ножей;

- приемного бункера;

- рамы;

- защитного кожуха.

Садовая дробилка устанавливается на колеса. Это создает удобство перемещения в пределах дачи.

Во время работы двигателя, крутящий момент, через цепь или ремень, передается на вал. Расположенные на них ножи перемалывают ветки, которые подаются через приемный короб. Образуется измельченная древесина, которая помещается в компостную яму. Принцип действия напоминает работу мясорубки.

Промышленные агрегаты для ножевого измельчения толстых веток выпускаются большой мощности. Это не требуются в условиях дачного участка. Поэтому для домашних нужд веткорубы меньших размеров изготавливается своими руками.

Разновидности измельчителей

Принципиальное устройство всех видов веткоизмельчителей одинаковое. Различаются они только по мощности двигателя и разновидности ножей.

В некоторых конструкциях устанавливается бензиновый двигатель, в других – электрический. Первый более мощный, занимается измельчением крупных веток. Независим от источника питания. Обладает большей мобильностью. Электрический слабее по мощности и отдаленность работы зависит от длины кабеля. Зато он мобильный за счет своей легкости.

По мощности двигатели различаются:

- Электродвигатель до 1,5 кВТ. Способны измельчать ветки до 2 см в диаметре. В основном переработка ведется на небольших территориях.

- 3 – 4 кВт. Справляются с древесиной до 4 см. Применяются в небольшом саду или даче.

- 6 кВт и более. Работа проводится в больших хозяйствах. Обрабатываются стволы 10-15 см в диаметре.

Как правило, на самодельный агрегат ведется установка двигателя мощностью 4 кВт. Больше ставить нет смысла, поскольку будет большой расход электроэнергии. Для выполнения работ по измельчению веток на дачном участке таких затрат не требуется.

Не имеют особого значения обороты двигателя. Конечная величина вращения ножевого вала составляет 1500 об/мин. Она регулируется диаметрами шкивов.

Передача крутящего момента ведется при помощи цепи, ремня или непосредственно установкой режущего инструмента на вал двигателя.

В зависимости от режущего инструмента веткоизмельчители разделяются:

- Двухвального типа. Это мощный агрегат, который способен измельчать крупные ветки. На валы устанавливаются несколько ножей. От их количества зависит степень измельчения древесины.

- Установка с режущим диском. Если мощность двигателя составляет от 3 кВт, то нож крепится непосредственно к его валу. Для агрегатов слабее используется передаточное звено.

- С дисковыми пилами от циркулярки. Относится к наиболее простым конструкциям.

Изготовление рамы

Какой бы вид устройства ни был, рама имеет примерно одинаковую конструкцию. Сваривается она из труб и уголков в соответствии с рекомендациями:

- Высотный размер подбирается из расчета роста человека. Чтобы ветки было удобно помещать в бункер.

- Для устойчивости конструкции ее ширина закладывается от 500 мм. Размер длины не имеет значения, она является свободной величиной.

- Для жесткости, между стойками, ввариваются поперечины.

- С целью удобства перемещения, внизу устанавливаются колеса.

Размер рамы согласовывается с параметрами двигателя. Нельзя чтобы он выступал за ее габариты.

Пошаговая сборка двухвального типа

Чтобы сделать такой агрегат создается чертеж. Он оказывает помощь при изготовлении конструкции.

Подбираются необходимые материалы и инструменты:

- двигатель;

- металлические пластины толщиной 10 мм – 2 шт.;

- шестерни – 2 шт;

- шкив – 2 шт;

- вал – 2 шт;

- подшипники – 5 шт;

- ножи;

- металл для корпуса;

- труба из металла;

- гаечные ключи,

- перфоратор;

- сварочный аппарат.

Рама изготавливается в обычном порядке. Если планируется установка 4 ножей, то берется квадратная заготовка и с 2-х сторон вытачиваются валы для вхождения в подшипник. Для 3 ножей нужен круглый брусок, в котором делаются срезы под них. В болванках сверлятся отверстия.

Прикладываются к ним ножи. Намечаются места крепления. Сверлятся отверстия, и в них нарезается резьба.

Формируется барабан, который состоит из 2 стенок, 4 шпилек и защитного кожуха. Для создания стенок используется металл толщиной 10 мм. В них изготавливается по 2 отверстия для подшипников.

На валы устанавливаются подшипники и крепятся ножи. При помощи шпоночного соединения шкив закрепляется на валу. Шпоночный паз формируется при помощи горелки. На раму устанавливается весь механизм: двигатель со шкивом и барабан. Между собой шкивы соединяются ременной передачей.

Изготавливается приемник. Для этого вырезаются в форме трапеции 4 листа металла. Они свариваются в виде короба. Устанавливается он на болты перед барабанным отверстием.

Дисковый измельчитель

Для создания дискового измельчителя готовится чертеж.

Такая конструкция аппарата проще.

Для его изготовления используются материалы и инструменты:

- двигатель;

- трубы;

- листовой металл толщиной 5 мм;

- гаечные ключи;

- перфоратор.

Ножи лучше покупать заводского изготовления, поскольку в них заложена инструментальная сталь, закаленная до 66 единиц по Роквеллу. Чтобы сделать их самостоятельно, нужна рессора, от которой отрезается нужной длинны заготовка. Сначала она нагревается в горне, выравнивается, дозакаляется и остывает. Затем ведется заточка под углом 35-45 градусов. В теле сверлятся отверстия и ножи готовы к установке.

Как вариант, в качестве опоры для агрегата используется труба. В верхней части формируется куб, куда крепится все детали механизма, а снизу колеса.

Берется металл и из него вырезается диск, диаметром 400 мм. В нем сверлится отверстия для установки вала, а также отверстия для крепления ножей. Затем диск устанавливается на вал и весь узел крепится к мотору.

Формирование приемного отсека ведется в том же порядке, как и для двухвального аппарата.

Из набора дисковых пил

Такой вид конструкции относится к наиболее простой. Делается закупка дисковых пил с твердосплавными наконечниками в количестве 20-25 штук. Это величину можно увеличивать. Ножи устанавливаются на вал. Между ними располагаются шайбы диаметром 20 мм. Длина режущей поверхности составляет 80 мм.

Располагать режущий инструмент вплотную нельзя, потому что толщина зубьев больше основания. Шайбы компенсируют эту величину.

Перед установкой ножей на валу нарезается резьба. Затем с 2 сторон ведется зажим гайками.

Рама формируется стандартным способом. Подшипники одеваются на вал и фиксируются на поперечинах рамы.

Ставится двигатель, натягивается цепь и устанавливается приемный бункер.

Изготовление из различных приборов

Для того чтобы изготовить измельчитель веток, можно воспользоваться бытовыми приборами, которые отслужили свой срок. Небольшая доработка даст возможность использовать их по новому назначению: сделать зернодробилку или измельчитель веток.

Главным элементом в этих устройствах является двигатель. Если он в рабочем состоянии, то его только требуется дополнить некоторыми деталями.

Из болгарки

Порядок работы состоит из следующих шагов:

- Подбирается емкость.

- Внизу делается отверстие.

- Через него пропускается ось болгарки.

- Сверху устанавливается нож.

- Инструмент надежно закрепляется.

При вращении нож не должен задевать стенок емкости. Внутрь засыпаются ветки и болгарка включается на минимальные обороты.

Из стиральной машины

Для изготовления измельчителя из стиральной машины нужно сделать следующие шаги:

- Из машины демонтируется активатор.

- На вал двигателя устанавливается нож. Его размер выбирается меньше, чем внутренний диаметр бака.

- Сбоку, в нижней части, делается отверстие, через которое будет высыпаться измельченные ветки.

- К отверстию присоединяется выпускной кожух.

Такой агрегат работает по принципу кофемолки. Главное, чтобы нож не задевал стенок машины.

Из мотоблока

Чтобы изготовить измельчитель из мотоблока потребуются материалы и инструменты:

- мотоблок;

- ножи;

- вал;

- подшипник;

- швеллер;

- листовой материал;

- электрорубанок;

- сварочный аппарат;

- молоток;

- болгарка;

- дрель;

- набор ключей.

Основание формируется из швеллера. На нем устанавливается вал от электрорубанка, нож и шкив. От мотоблока крутящий момент подается через ременную передачу на шкив и вал.

Формируется приемный бункер.

Все элементы конструкции ставятся на мотоблок.

Изготовление измельчителя веток своими руками дает значительную экономию. Заводские модели стоят дорого. В домашних условиях для этого приспосабливаются подручные средства. Даже если придется закупать некоторые узлы или отдавать их на изготовление, все равно это обойдется значительно дешевле покупного изделия.

Как сделать измельчитель веток

Выполняя зимнюю обрезку деревьев, каждый садовод сталкивается с проблемой складирования тонких веток, поскольку они занимают достаточно много места. Приходится их рубить вручную или с помощью специального измельчителя. Второй вариант предпочтительнее, так как дает возможность переработать древесину в мелкую щепу очень быстро. Только агрегаты заводского изготовления слишком уж дороги, а потому в данной статье мы расскажем, как можно гораздо дешевле изготовить измельчитель веток своими руками.

Виды измельчителей веток

Главный элемент агрегата – это рабочий механизм, чьей задачей является измельчить мелкие ветки до фракции определенного размера. Разные измельчители заводского изготовления отличаются между собой конструкцией этого механизма. Привод, что его вращает, может быть каким угодно: бензиновым, дизельным или электрическим.

Для воспроизведения в домашних условиях больше всего подходят следующие виды заводских агрегатов:

- дисковый измельчитель для травы и веток;

- агрегат с режущим механизмом из пил по дереву для циркулярного станка.

В дисковой дробилке ветви в буквальном смысле рубятся на мелкую щепу острыми ножами, закрепленными на маховике в виде диска из толстого металла. Он раскручивается электрическим либо бензиновым двигателем посредством ременного привода. В целях безопасности диск закрыт металлическим кожухом, а для подачи веток вручную служит бункер. Он расположен под углом к вращающимся ножам таким образом, чтобы дробить древесину максимально эффективно.

Достоинство дискового измельчителя в том, что он перерабатывает дерево достаточно быстро, то есть, имеет высокую производительность. Главный недостаток – необходимость периодического снятия и заточки режущих кромок ножей. Такую работу своими руками выполнить может не каждый, ножи приходится отдавать на заточку мастеру и платить за это деньги. Выходит, самодельная дробилка для дерева заставит вас понести расходы во время эксплуатации.

Следует отметить, что материалы на изготовление дискового измельчителя в домашних условиях обойдутся совсем недорого. Особенно когда металл необходимой толщины удастся отыскать в домашнем хозяйстве или раздобыть в ближайшем пункте приема металлолома. А вот на второй вид дробилок придется потратиться – купить 2 десятка пил по дереву для циркулярного станка.

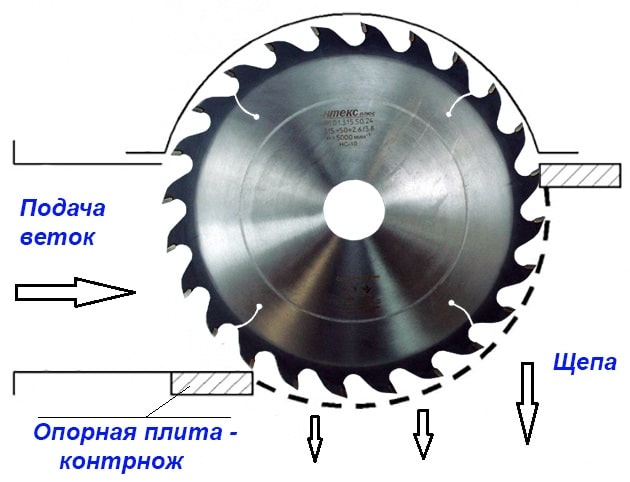

Принцип работы следующий: привод вращает вал, на котором одна возле другой установлены пилы с зубьями из твердого сплава. Через загрузочный бункер к ним подается древесина и механизм в прямом смысле вгрызается в нее, измельчая до размеров опилок. Скорость переработки не слишком велика, зато опилки получаются мелкие, что бывает гораздо удобнее для отопления дома, чем щепа. Например, из них можно самостоятельно делать топливные брикеты.

Важно. В обоих видах измельчителей решающее значение имеет не скорость вращения вала, а развиваемое усилие. В первом варианте оно выше за счет раскрученного тяжелого маховика, что позволяет сечь ветки быстрее. Достаточное число оборотов вала – 1500 об/мин, больше не нужно.

Как сделать дисковую дробилку?

Если вам пришелся по душе данный вид измельчителя, то надо понимать, что для его сборки потребуются хорошие навыки сварочных работ. Кроме того, нужно подготовить следующие материалы:

- стальной лист толщиной от 10 до 16 мм;

- то же, толщиной 5 мм – на кожух и загрузочный бункер;

- высокоуглеродистая сталь для ножей, подойдет автомобильная рессора;

- трубы круглые или профильные, чтобы сварить раму;

- стальной вал диаметром 20 мм;

- 2 подшипника качения №307 или другие;

- крепеж (болты с гайками)

- шкивы, ремень.

Примечание. Ременную передачу можно не ставить, если для дробилки планируется использовать электродвигатель с числом оборотов 1500 в минуту.

На различных интернет-ресурсах можно отыскать всякие чертежи измельчителя веток, мы предлагаем вашему вниманию один из популярных вариантов:

Из толстого металла вырезается правильный круг диаметром 400 мм, по его центру делается отверстие для вала. Шкивы и вал надо выточить на токарном станке, при этом на концах вала следует нарезать резьбу для крепления маховика и шкива. Ножи можно сделать в домашних условиях, следуя чертежу, в крайнем случае поручить это дело фрезеровщику. Далее, из стального листа необходимо сварить защитный кожух с бункером, из него же изготовить обоймы для подшипников с отверстиями.

По сути, самодельный измельчитель веток представляет собой режущий механизм, закрепленный на раме произвольной конструкции. Двигатель привода можно разместить в удобном месте в зависимости от длины ремня. Не забудьте крепление двигателя сделать скользящим, чтобы ремень можно было натянуть. Вал механизма также устанавливается на раму, к нему прикрепляется шкив и маховик. Ножи следует прикрутить к маховику болтами таким образом, чтобы угол их наклона составлял 30°. Для этого надо приготовить специальные стальные подкладки.

Измельчитель с рабочей матрицей из пил

Сборка данного агрегата несколько проще предыдущего, здесь меньше сварочных работ. Для измельчителя понадобятся:

- пилы по дереву с зубьями из твердого сплава – 20 штук;

- шайбы разделительные толщиной 5 мм с отверстием 20 мм – 19 шт.;

- сталь листовая толщиной 2 мм;

- трубы для изготовления рамы;

- вал с резьбами на концах диаметром 20 мм;

- 2 подшипника качения;

- крепеж (болты с гайками)

- шкивы, ремень.

Этот простой садовый измельчитель собирается путем поочередного набора шайб и пил на общем валу, после чего они сжимаются с боков гайками. Шайбы прокладываются между пилами для того, чтобы их более толстые режущие части из твердого сплава не прижимались друг к другу и не сдавливались при затяжке гаек. Затем на вал напрессовываются подшипники и устанавливаются в обоймы, приваренные к раме из труб.

Остальные работы по сборке измельчителя производятся, как и в предыдущем варианте: надо смастерить ременную передачу на шкивах с креплением двигателя к раме, изготовить кожух с бункером и поставить их на место, как это показано на фото:

Примечание. Получившаяся матрица из дисковых пил во время работы может забиваться мелкой фракцией древесины, иногда в ней застревает щепа. Зато твердосплавные зубья долго служат без заточки, главное – не перегревать их, иначе напайки могут отлететь.

Заключение

Когда на приусадебном участке растет много деревьев, то измельчитель древесины, сделанный своими руками, может оказаться очень полезной вещью. Как минимум он избавит вас от кучи обрезанных ветвей, занимающей много места. Сфера применения полученных опилок и щепы чрезвычайно широка, в том числе они могут пригодиться и для отопления вашего дома.

Процесс переработки веток с помощью самодельного измельчителя

Каждую осень после обрезки деревьев остаётся много маленьких веток. Часто это становится проблемой, так как их складирование требует места. Рубка веток вручную занимает много времени, а цены на специальные агрегаты высоки. Чтобы не тратить деньги, можно сделать измельчитель веток своими руками. Этот способ позволит заготавливать и перерабатывать древесину довольно быстро и легко. Измельчённые дрова можно прессовать в пеллеты для отопления в зимнее время.

Разновидности измельчителей

Приспособления для переработки веток имеют множество названий: щепорезка, щеподробилка, веткоизмельчитель, шредер, веткодробилка, веткорезка, сечкарня и т.д. Вне зависимости от названия их конструкция практически одинаковая. Устройство измельчителя веток включает в себя:

- Два бункера. В один подаётся древесина для измельчения, а с другого выгружается готовая щепа.

- Защитный кожух.

- Рама из стали. На неё крепятся все элементы конструкции.

- Привод. Применяются бензиновые, дизельные и электрические двигатели, от которых идёт вал.

- Режущие элементы.

- Главная передача. Может быть на жёсткой сцепке или на ременной.

Самодельные дробилки для веток подразделяются только по конструкции режущего механизма. Они устроены практически одинаково. Другие элементы могут отличаться по размерам. Можно взять готовые чертежи веткореза (своими руками будет легче собрать устройство по готовым наработкам).

В этом видео вы узнаете, как сделать измельчитель веток своими руками:

Самые распространённые решения:

- На валу крепится несколько десятков обычных дисковых пил, которые выполнены из твёрдого металлического сплава.

- На валу предусматриваются несколько пазов с рубящими ножами (одновальная дробилка). Дробильные элементы выполняются из высокоуглеродистой стали. Древесина подаётся перпендикулярно к ножам.

- В дисковую дробилку нужно подавать ветки под углом в 45 градусов. Обычно это закладывается в конструкцию бункера.

- Иногда изготавливают шредер с двумя синхронно вращающимися валами (двухвальная дробилка). Ножи устанавливаются на них. При вращении лезвия сходятся друг с другом в одной точке. Такая конструкция обеспечивает самозатягивание древесины. Подача происходит перпендикулярно ножам.

Повышение крутящего момента обеспечивается за счёт установки маховика. Его насаживают на один из концов вала. Исключением является только дисковая дробилка, так как вместо маховика у неё металлический круг.

Общее руководство по изготовлению

Сучкодробилку своими руками не получится собрать без определённых навыков работы со сварочным аппаратом, а также без соответствующего инструмента. Чтобы сделать самодельный вал, необходимо будет обращаться в слесарную или токарную мастерскую (если не получится найти старый готовый узел). Процесс изготовления включает в себя такие этапы:

- Подбор правильной конструкции будущего измельчителя для веток.

- Выбор двигателя (бензинового, дизельного или электрического) и расчёт передачи.

- Заготовка всех необходимых материалов и деталей, которые будет необходимо выточить на станке.

- Сбор основной рамы.

- Монтаж привода, режущих элементов и главной передачи вращения.

- Установка защиты и бункеров.

Ременная передача — это самый простой и безопасный вариант. Если случится какая-либо аварийная ситуация, то ремень просто соскочит или порвётся без плохих последствий. О жёсткой сцепке такого сказать нельзя. Для конструкции самодельного шредера лучше выбирать простые варианты:

- Измельчитель с дисковыми пилами. Отлично подходит для обработки мелкой древесины.

- Дробилка, работающая по типу фуганка. Она предназначается для веток небольшого диаметра. На выходе получается фракция средних размеров.

- Дисковый измельчитель. Обрабатывает ветви, диаметр которых менее 5 см.

На этом этапе выбор щепорезки окончен. Теперь нужно переходить к заготовке всех необходимых материалов и инструментов.

Подготовка материалов

Для изготовления измельчителя потребуется довольно много металла. Чтобы сэкономить на материалах, можно их часть попробовать отыскать в домашнем хозяйстве. Для сборки рамы необходимы:

- Одинарный уголок с равными гранями. Ширина начинается от 50 мм.

- Квадратная труба или два уголка, которые сварены «коробкой». Размер грани — 35 мм.

- Квадратная труба с гранями в 40 мм.

- Швеллер номером от 6,5 до 10.

- Трубы, диаметр которых от 32 до 48 мм.

Не забываем про материалы, например, о швеллере

Не забываем про материалы, например, о швеллере

Для того чтобы закрепить электродвигатель, нужно взять лист металла толщиной 10 мм. Размеры должны соответствовать запроектированному расстоянию между отверстиями для монтажа с запасом 3-5 см. Чтобы натянуть ремень, можно использовать два вида устройств:

- Отверстия в металлическом листе выполняются не круглыми, а продолговатыми. Это необходимо для того, чтобы была возможность двигать раму и фиксировать болтами.

- Плита ставится на шарнир (с одной стороны). В таком случае под весом двигателя происходит натяжение ремня. С другой стороны плита фиксируется.

Для сборки самого простого измельчителя для дробления веток придётся купить 20-30 дисковых пил с закалёнными зубцами и такое же количество приставочных шайб (обычно используется диаметр в 20 мм). При таком количестве пил рабочая часть будет составлять около 8 см. В дальнейшем её можно расширять или уменьшать.

У дисковой пилы толщина зубцов немного больше, чем основание, поэтому нельзя крепить отдельные пилы впритык друг к другу. Между ними нужно устанавливать шайбы.

Вал вытачивается на станке из цельной стальной заготовки, но перед этим нужно подобрать два подшипника, под размер которых будет изготавливаться деталь. Необходимо изготовить корпусы для подшипников или же приобрести их в специализированном магазине.

На валу лучше нарезать резьбу с помощью специального инструмента для закрепления дисковых пил. Маховик должен быть выполнен из толстой листовой стали (от 10 мм) или можно использовать какой-либо шкив.

Если же в конструкции шредера предусмотрены рубящие ножи, то основой может служить вал для фуганка, но нужно будет поменять диаметры осей, на которые прессуются подшипники. Рабочую часть лучше сделать размером до 10 см. Ножи обычно вытачиваются на станке из старых автомобильных рессор.

Изготовление рамы

Для любого типа измельчителя необходимо изготовить основу. На станину будут крепиться все остальные элементы конструкции. Её можно сварить из уголков или труб (лучше квадратных).

Рекомендации по изготовлению основы:

- Высоту станины стоит делать под свой рост.

- Ширина должна быть достаточной для устойчивого положения всей конструкции (рекомендуется сделать не менее 50 см).

- Попарно между стойками следует приварить поперечину. Это придаст основе дополнительную жёсткость.

- Чтобы придать агрегату мобильность, можно прикрепить колёса и ручку. Это позволит быстро и без труда перемещать устройство по всему участку.

Читаем рекомендации по изготовлению рамы

Читаем рекомендации по изготовлению рамы

Двигатель устанавливается в створке станины — так он не будет выпирать. Особенно это касается шредеров, которые изготавливаются вручную.

Сборка шредера

Перед началом сборки желательно смазать подшипники. Пилы необходимо устанавливать так, чтобы зубья были вразнобой. Первым делом собирается пакет пил.

Порядок изготовления:

- Нужно собрать все пилы на валу. Между каждой проложить по шайбе и укрепить режущие элементы с двух сторон гайками.

- Напрессовать подшипники.

- Укрепить на концах маховик и шкив.

- В нескольких миллиметрах от набора пил укрепить контрнож.

- Установить двигатель и передаточный механизм.

- Натянуть ремень.

Контрнож устанавливать на раму лучше с помощью болтов, а не сварки, делая при этом овальные отверстия. Это нужно для регулирования расстояния между пилами и плитой. Так можно менять размер фракции готовой щепы.

При завершении монтажа всех необходимых элементов нужно сделать защитный кожух. Для него можно брать тонкий листовой метал. Размеры кожуха могут быть разными. Главное, чтобы работать было удобно и безопасно. Подключать электродвигатель к сети стоит через автомат в 25 А.

Собрать ножевую дробилку можно точно так же, как и дисковую, но сначала необходимо установить ножи на валу. Чтобы щепки получались побольше, нужно режущие кромки ножей выдвинуть за вал.

В конце приваривается бункер. Располагать его нужно так, чтобы ветви подавались перпендикулярно по отношению к режущему валу.