Как сделать делительный диск своими руками?

Универсальная делительная головка токарного и фрезерного станка

Токарное и фрезерное оборудование предназначается для проведения работ, связанных с механическим удалением металла с заготовки для придания требуемой формы и размеров. Для выполнения некоторых работ требуется дополнительная оснастка, к примеру, универсальная делительная головка, устанавливаемая на фрезерном оборудовании.

Сегодня она встречается довольно часто, так как позволяет проводить обработку сложных поверхностей. Как правило, поворотная головка для фрезерного станка изготавливается и устанавливается на момент выпуска самого оборудования, так как подобрать наиболее подходящий тип оснастки достаточно сложно. Рассмотрим это устройство подробнее.

Сегодня она встречается довольно часто, так как позволяет проводить обработку сложных поверхностей. Как правило, поворотная головка для фрезерного станка изготавливается и устанавливается на момент выпуска самого оборудования, так как подобрать наиболее подходящий тип оснастки достаточно сложно. Рассмотрим это устройство подробнее.

Предназначение оснастки

Самодельная делительная головка для токарного станка или фрезерного оборудования устанавливается для смещения детали относительно оси установленного режущего инструмента с определенными показателями. При этом можно достигать точного позиционирования инструмента и заготовки относительно друг друга в каждом положении. Пользоваться устройством можно при ведении различной обработки.

Самодельная делительная головка для токарного станка или фрезерного оборудования устанавливается для смещения детали относительно оси установленного режущего инструмента с определенными показателями. При этом можно достигать точного позиционирования инструмента и заготовки относительно друг друга в каждом положении. Пользоваться устройством можно при ведении различной обработки.

Для того чтобы работа могла проходить с высокой точностью, также важно исключить вероятность вибрации устройства. Применяются самые различные методы крепления, все зависит от особенностей конструкции. Положение во время работы станка может корректироваться при помощи подвижного диска или рукоятки.

Возможности рассматриваемой оснастки заключатся в нижеприведенных моментах.

Фрезерование поверхности для образования шлицов и пазов. Сложная конфигурация будущей детали требует применения специального оборудования, которое позволяет выдерживать определенное расстояние между шлицами или пазами, а также их размеры.

Фрезерование поверхности для образования шлицов и пазов. Сложная конфигурация будущей детали требует применения специального оборудования, которое позволяет выдерживать определенное расстояние между шлицами или пазами, а также их размеры.- Фрезерование поверхности уже созданной канавки. Подобная работа довольно сложна в исполнении, так как требует максимальной точности на момент контроля ширины и глубины образованного углубления.

- Есть возможность частично автоматизировать процесс создания граней на деталях. Примером можно назвать процесс создания гаек с нестандартными параметрами. Подобные работы также требуют высокой точности.

Для проведения обычной обработки подобная оснастка не требуется.

Классификация устройства

Делительная головка для фрезерного станка таблица технических параметров определяет то, какие именно работы можно проводить на той или иной оснастке. Рассматривая классификацию делительной головки, отметим следующие разновидности устройства.

Простая модель. Ее отличительными чертами можно назвать небольшой вес и простоту управления. Главная часть конструкции представлена шпинделем, который соединен с дисковым лимбом.

Простая модель. Ее отличительными чертами можно назвать небольшой вес и простоту управления. Главная часть конструкции представлена шпинделем, который соединен с дисковым лимбом.- Совмещенная модель. Подобный вариант исполнения можно регулировать специальной рукояткой. Путем увеличения количества нажатий можно увеличить удаление центровой оси обрабатываемой заготовки от установленного режущего инструмента.

- Универсальные образцы, представленные комплексными моделями. Настройка в этом случае проводится при помощи дискового элемента и рукоятки. Сложность конструкции обуславливается наличием дифференциальных зубчатых шестерен.

Ремонт практически каждого варианта исполнения сложен, так как нужно знать принцип работы и проводить изготовление всех деталей.

Изготовление своими руками

Стоимость подобной оснастки может быть весьма велика. Именно поэтому многие задаются вопросом, как сделать делительный диск своими руками. Чертеж будущего изделия создается в зависимости от особенностей оборудования, на котором будет проводиться установка делительной головки. Кроме этого, понадобятся следующие компоненты.

- Токарный патрон с лимбом.

- Ограничительный винт.

- Червячный редуктор, который можно получить при разборе старых станков или изготовить своими руками.

После изготовления изделия проводится настройка делительной части. Для этого можно использовать любую ранее изготовленную деталь. После получения определенных результатов выполняется финишная калибровка, позволяющая существенно повысить точность обработки.

Непосредственный процесс настройки элемента можно описать следующим образом.

Проводится трансформация 360 градусов диска на требуемое число делений, за счет чего происходит выделение секторов.

Проводится трансформация 360 градусов диска на требуемое число делений, за счет чего происходит выделение секторов.- Выводится расчетное значение синуса угла.

- Диск выставляется согласно полученному результату. Важно соблюдать высокую точность при установке рассматриваемой оснастки.

- Проводится фиксация корпуса при помощи специального механизма или рукоятки.

После этого можно проводить монтаж основной рабочей части инструмента.

Промышленные делительные головки могут обойтись более чем в 100 000 рублей. Самодельные устройства стоят около 40−50 тысяч рублей, однако обладают сравнительно меньшей универсальностью и надежностью, точностью в применении. Как ранее было отмечено, важно учитывать правильность установки.

ТПК, он же ЛУАЗ 967

22 октября 2012, 22:06

Идея снабдить токарный станок средствами точного позиционирования шпинделя не новА — на многих промышленных станках есть градусная шкала шпинделя, в интернете попадались конструкции, в которых на хвостовик шпинделя крепился делительный диск, превращая шпиндель в делительную головку прямого деления. Но при этом еще нужен тормоз шпинделя, да такой чтобы не сдвигал шпиндель при затяжке. Но неужели нет способа лучше? Вот например на шпинделе уже есть шестерня привода гитары (45 зубов), причем металлическая — а нельзя ли ее использовать как червячное колесо? Хм. а почему бы и нет?! А что у шестерни зубы прямые — так можно наклонить ось червяка!

Вспоминаем, что такое модуль зуба шестерни, и считаем шаг винта для него — получаем для модуля 1 шаг равен Пи, или

3.14мм. Указываем этот шаг в Программе расчета шестерен. Оказывается, с имеющимся набором шестерен гитары можно нарезать шаг 3.1429, что от требуемого отличается всего лишь на 0.04%, отлично!

Пять минут — и в руках готовый червяк. Примериваем к аналогичной шестерне:

Вроде неплохо. Теперь макетируем расположение оси на станке, меряем полученные размеры и углы, и делаем чертеж кронштейна. Из чертежа выходит что для удобия изготовления его лучше делать из нескольких частей. в процессе изготовления деталей еще пару раз переделываем чертеж, и наконец-то он приобретает окончательный вид, и уже готово некоторое количество простых деталей по нему. Тут возникает один тонкий момент — ось должна быть наклонена на 11 градусов «на себя» относительно оси станка, и на 10 градусов вправо, а как это сделать на токарнике? Оказывается легко — достаточно повернуть на нужные углы одновременно малый продольный суппорт и фрезерный стол, закрепив на последнем деталь.

Потом делаются остальные детали, и все собирается для первой примерки.

C неким волнением конструкция примеривается к станку.

И наконец-то становится понятно — идея здравая, конструкция жить будет!

Остается просверлить в алюминиевом корпусе гитары отверстие под винтик фиксатора, да изготовить делительный диск. Для диска была куплена и принесена в жертву новая алюминиевая сковородка. из нее лобзиком выпиливается средняя часть максимально обрабатываемого на станке размера, затем обтачивается.

В автокаде строится разметка, наклеивается на заготовку диска, и на сверлильном станочке для печатных плат твердосплавным центровым сверлом сверлятся отверстия прямо сквозь бумагу. Почему центровым? Во-первых его не уводит на входе как обычное, а во-вторых оно работает также и ограничителем глубины сверления, так что отверстия получились не сквозными, а значит появился бонус — у диска можно использовать и ВТОРУЮ сторону!

Всего на этой стороне 961 дырка. Немало, однако. одна сверлится секунды за 3-4, из них 2-3 на прицеливание и одна собственно на сверление. Можно было бы уложиться за час с хвостиком, но после пары сотен просверленных дырок перегревается моторчик сверлилки, да и пальцы к этому времени уже немеют, так что процесс растянулся на несколько дней. Так что сверление второй стороны, на которой будут простые числа от 71 до 113, а также высокие степени малых чисел — 64, 81 и 125 — решено отложить на потом.

Затем зажимаем диск скобами, и растачиваем центральное отверстие.

Для предотвращения ошибочного пуска мотора станка при включеной делилке установлен микровыключатель, замыкающий цепь питания мотора только когда червяк вышел из зацепления с шестерней.

И вот наконец конструкция занимает свое законное место:

У защитного кожуха приходится срезать верхнюю часть по ширине 30мм, чтобы его можно было надеть даже с установленной делилкой, и изготовить кронштейн для правого болта — его отверстие перекрывается делилкой.

PS. В процессе нарезки червяка пострадала мелкая шестерня трензеля, оказавшись пластиковой. Поэтому первым делом на новой делилке была изготовлена ее замена, уже бронзовая и с посадкой на подшипник. А заодно — и вторая шестерня трензеля

Но с трензелем неожиданно получилось как в той шутке — «чем дальше в лес, тем толще партизаны», хотя это уже совсем другая история.

Дополнение. Для удобства работы с делилкой сделана программа.

Делительные головки для фрезерных станков: таблица делений, цены

Два главных приспособления точной обработки металла — токарный и фрезерный станки — основаны на вращении и преобразовании. Различного рода шестерни, зубчатые рейки, червячные винты, цепляясь друг за друга, увеличивают усилие, меняют направление и скорость перемещения. Для разметки и изготовления всех этих деталей служат фрезерные делительные головки. Нарезкой зубьев их возможности не исчерпываются. Эти агрегаты способны изготавливать многогранные изделия, например гайки, а также целый перечень сложнейших деталей, включающих все эти элементы. Об этом интересном устройстве и пойдет речь в статье.

Комплектация и функции

Делительная головка входит в комплектацию консольных фрезерных станков с ручным управлением. В цену станка приспособление не входит. Приобрести ее или нет, решает сам владелец, но купить ее стоит, несмотря на высокую стоимость, поскольку возможности фрезерного станка с ней значительно расширяются.

С применением делительной головки:

- Устанавливают деталь под разными углами относительно продольной оси стола фрезера.

- Выполняют проворачивание на точный угол, после каждого прохода фрезы.

- Осуществляют непрерывное вращение детали в процессе нарезки спиральных пазов либо зубьев, к примеру, при изготовлении метчиков, дорнов, изделий в форме архимедовой спирали и других.

Корпус устройства размещен на массивной станине. В универсальных моделях, он способен поворачиваться относительно нее в вертикальной плоскости. Опорная часть снабжена двумя Т-образными выступами, служащими для установки и фиксации приспособления на рабочем столе фрезерного станка.

Кроме основной делительной части механизм комплектуется дополнительными приспособлениями:

- Задняя бабка, служит для дополнительной фиксации противоположного конца заготовки.

- Люнеты — поддерживающие приспособления для длинных тонких деталей наподобие валов, осей и реек. В базовой комплектации оснастка отсутствует, но купить его отдельно проблем не составит.

- Трехкулачковый самоцентрирующийся патрон, куда зажимают обрабатываемую деталь.

- Оправка. Используется при дифференциальном способе разметки, для установки дополнительных шестерен так называемой «гитары».

Виды головок

Классификация головок основана на методах их использования и особенностей устройства.

По этим признакам механизмы делят на:

- С лимбовой шкалой.

- Безлимбовые.

- Головки оптические (ОДГ), позволяющие выполнять деление с точностью до долей секунд.

Подавляющее большинство фрезерных станков использует первый тип, которые в свою очередь подразделяются по виду на головки:

- непосредственного и прямого деления;

- простого и дифференциального деления.

В основном устройства выпускают с возможностью установки и работы с одной деталью, но существуют и многошпиндельные варианты. Цена их выше, зато такие приспособления могут вести одновременную обработку двух и более заготовок.

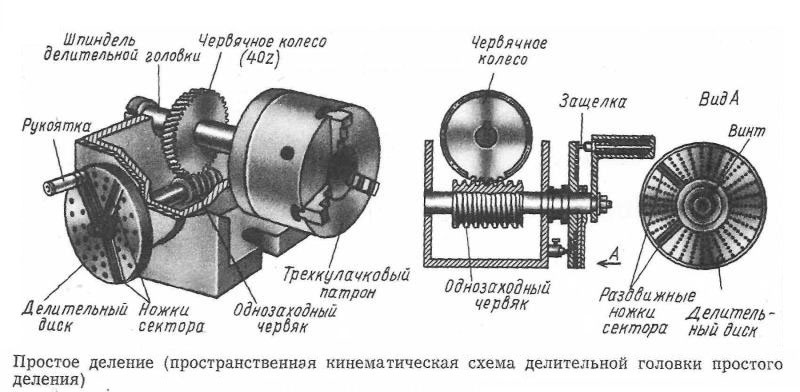

Механизмы, использующие простое деление

Головки применяющие простую разбивку наиболее экономичны и просты в использовании. Приобрести их возможно по вполне доступным ценам. Отсчет прорезки пазов производится с помощью делительного диска и рукояти, связанной с его шпинделем червячным механизмом. Передаточное число его равно как правило сорока. То есть, 40 оборотов ручки дает один оборот заготовки на 360°. Соответственно 20 повернет ее на 180° и так далее.

Чтобы определить необходимое число оборотов рукоятки в каждом конкретном случае, передаточную характеристику делят на количество делений, которые требуется нарезать. Выглядит это следующим образом: к примеру, необходимо нарезать на шестерне десять пазов. Подставляя значения в формулу, получим 40/10=4. То есть четыре оборота ручки соответствуют одной подаче фрезы.

Согласно стандарту ГОСТ, УДГ (универсальные делительные головки) выпускают для обработки заготовок с диаметрами от 160 до 500 мм. Скажем, аббревиатура УДГ-D-250 обозначает делительную головку, в которую получится установить заготовку максимум 250 мм в диаметре.

Устройство и использование оснастки

Все УДГ и похожие на них полууниверсальные головки имеют практически одинаковое устройство. Основа механизма — чугунная станина и поворотный корпус, о котором мы уже упоминали. Сбоку корпуса помещена шкала, указывающая на какой угол он отклонен от горизонтали. Общее перемещение возможно на 100°: десять вниз и девяносто вверх. С помощью такого устройства деление детали можно выполнять не только по ее оси вращения, но и по любому направлению.

Корпус насквозь проходит пустотелый шпиндель с концами, расточенными под конус Морзе. К нему крепится центрирующее устройство или кулачковый патрон. В полную комплектацию входит еще и специальный поводковый механизм. С другой стороны в отверстие вала вставляют переходную оправку для крепления шестерен дифференциального деления. Со стороны патрона установлен плоский диск, в котором просверлено 12 или 24 небольших отверстий.

Сбоку станины расположен размеченный диск, вращающийся на особо точных шарикоподшипниках. Сами подшипники закреплены в неподвижной крышке, поэтому при повороте корпуса положение диска не меняется. Поверх диска находится две узких линейки, раздвигающиеся относительно друг друга на желаемый угол. Между собой их фиксирует небольшой зажимной винт, с рифленой головкой для удобства вращения. Чтобы линейки не сдвигались относительно диска, их прижимает пружинистая шайба.

Универсальные головки способны осуществлять следующие виды делений:

Выполняется так, как описано выше для обычной головки, то есть передаточное значение механизма делят на необходимое число нарезов, получая количество оборотов рукояти. Единственное отличие от обычной делительной головки: в работе ориентируются по перфорированному диску, отсчитывая количество отверстий между подвижными линейками.

Деление непосредственным методом.

Для его выполнения используют передний диск, разбитый насечками на 360°. Дополнительная шкала-нониус дает точность до 5 секунд. Расчеты выполняют следующим образом: 360° делят на количество зубцов или граней, которые необходимо нарезать. На полученную величину, после того как резец прошел очередной паз, проворачивают деталь.

Наиболее сложный вид разбивки. Применяют его, когда простым способом разложить поворот головки не получается. Таким числам как, к примеру, 79; 83; 127 нет кратного количества отверстий в разметочном диске. В этом случае, его освобождают от фиксации и выполняют настройку вращением, как рукояти, так и самого диска. Ориентируются на установку линеек, количество и расположение отверстий между ними. Диапазон возможных изменений расширяют, переставляя диск и добавляя шестерни дифференциального механизма.Расчет параметров деления при дифференциальном способе сложен, поэтому для упрощения пользованием головкой наиболее частые варианты сведены в таблицу, прилагаемую к паспорту устройства. Выглядит такая таблица следующим образом.

| Число делений детали | Обороты рукояти УДГ (полное) | Количество отверстий в секторе, ограниченном линейками | Количество дырок на окружности разметочного диска |

| 2 | 20 | ||

| 3 | 13 | 11 | 33 |

| 4 | 13 | 9 | 39 |

| 5 | 13 | 13 | 39 |

| 6 | 19 | ||

| 7 | 8 | ||

| 8 | 6 | 22 | 33 |

| 9 | 6 | 20 | 30 |

| 10 | 6 | 26 | 39 |

| 11 | 5 | 35 | 49 |

| 12 | 5 | 15 | 21 |

| 13 | 5 | ||

| 14 | 4 | 24 | 54 |

| 15 | 4 | ||

| 16 | 3 | 10 | 30 |

| 17 | 3 | 3 | 39 |

| 18 | 2 | 42 | 49 |

| 19 | 2 | 18 | 21 |

| 20 | 2 | 22 | 33 |

| 21 | 2 | 20 | 30 |

| 22 | 2 | 28 | 39 |

| 23 | 1 | 17 | 23 |

| 24 | 1 | 22 | 33 |

| 25 | 1 | 20 | 30 |

Сколько стоит устройство

| Модель | Комплектация | Цена за единицу, рубли | Примечание |

| УДГ-D-160 | базовая | 52 000 | производства РФ |

| УДГ-D-160 | полная | 74 000 | |

| УДГ-D-320 | базовая | 81 200 | |

| УДГ-D-320 | полная | 108 900 | |

| DH-2 Proma | базовая | 82 000 | безлимбовая, Чехия |

| CC-12 | 236 900 | прямого деления, РФ | |

| ОДГЭ-5 | полная | 660 780 | оптическая |

Чем шире стол фрезерного станка, тем крупнее деталь получится на нем обработать, соответственно больше размер головки, которую можно приобрести и установить. Прежде чем купить оснастку замеряют ширину направляющего паза стола станка и сравнивают с показателями модели головки.

Размеры посадочных шпонок делительной части головки приведены в таблице.

| Наименование | УДГ-D-160 | УДГ-D-200 | УДГ-D-250 | УДГ-D-320 | УДГ-D-400 | УДГ-D-500 |

| Ширина шпонки крепления, мм | 12 | 14 | 14 | 18 | 18 | 22 |

Установка фрезерной головки не представляет сложностей. Устройство извлекают из упаковки, при необходимости протирают от консервационной смазки. После чего заводят направляющие шпонки станины фрезерного оборудования в пазы стола и зажимают фиксирующие винты ключом. Точно так же устанавливается и задняя бабка.

Как пользоваться делительной головкой

Вы здесь

Оглавление

- Способы выполнения работ

- Устройство и принцип работы делительной головки

- Порядок выполнения работ

- Таблица делений для делительной головки

- Расчет делительной головки

- Видео

Для специалистов фрезерного дела не секрет как пользоваться делительной головкой, но многие люди даже не знают, что это такое. Она является горизонтальным станочным приспособлением, которое используется на координатно-расточных и фрезерных станках. Основной ее целью является периодический поворот заготовки, во время которого и происходит деление на равные части. Эта операция актуальна при нарезании зубьев, фрезеровки, вырезании канавок и так далее. С ее помощью можно изготавливать зубчатые. Данное изделие зачастую используется в инструментальных и механических цехах, где помогает существенно расширить рабочий диапазон станка. Закрепления заготовки происходит непосредственно в патроне, а если она оказывается слишком длинной, то в люнете с упором на заднюю бабку.

Виды выполняемых работ

Устройство УДГ позволяет обеспечивать:

- Точную фрезеровку звездочек, даже если количество зубьев и отдельных секций будет составлять несколько десятков;

- Также с ее помощью изготавливаются болты, гайки и другие детали с гранями;

- Фрезеровка многогранников;

- Проточка впадин, находящихся между зубьями колес;

- Проточка канавок на режущих и сверлильных инструментах (для чего применяется непрерывное вращение, чтобы получить спиралевидную проточку);

- Обработка торцов многогранных изделий.

Способы выполнения работ

Работа делительной головки может производиться несколькими способами, в зависимости от конкретной ситуации и того, какая операция производится с какой конкретной заготовкой. Здесь стоит выделить основные, которые чаще всего применяются:

- Непосредственный. Данный способ осуществляется путем поворота делительного диска, который управляет передвижением заготовки. Промежуточный механизм при этом не участвует. Этот метод актуален при использовании таких типов делительных инструментов, как оптический и упрощенный. Универсальные делительные головки применяются только с лобовым диском.

- Простой. При данном способе отсчет ведется от неподвижного делительного диска. Деление создается при помощи управляющей рукоятки, которая через червячную передачу связывается со шпинделем на устройстве. При этом способе применяются те универсальные головки, на которых установлен делительный боковой диск.

- Комбинированный. Сущность данного способа проявляется в том, что поворот самой головки является своеобразной суммой поворота ее рукоятки, которая вращается относительно делительного диска, расположенного неподвижно, и диска, который поворачивается с рукояткой. Этот диск передвигается относительно штифта, что находится на заднем фиксаторе делительной головки.

- Дифференциальный. При данном способе поворот шпинделя проявляется как сумма двух поворотов. Первый относится к рукоятке, вращающейся относительно делительного диска. Второй – поворот уже самого диска, что проводится принудительно от шпинделя через всю систему зубчатых колес. Для данного способа используют универсальные делительные головки, которые имеют комплект сменных зубчатых колес.

- Непрерывный. Данный способ актуален во время фрезерования спиральных и винтовых канавок. Он производится на оптических головках, у которых идет кинематическая связь шпинделя и винта подачи на фрезерный станок, и универсальных.

Нужен пластинчатый теплообменник? Обращайтесь в компанию Молтехснаб. Только оригинальное оборудование для пищевой промышленности.

Устройство и принцип работы делительной головки

Чтобы разобраться, как работает делительная головка, нужно знать, из чего она состоит. В основу ее входит корпус №4, который закрепляется на столе станка. Также у нее имеется шпиндель №11, который ставится на подшипниках №13, №10 и головке №3. Червяк №12 приводит в движение червячное колесо №8. Он связан с маховиком №1. Рукоятка №2 служит для закрепления шпинделя, а следовательно и червячного колеса. Она связана с прижимной шайбой №9. Червячное колесо и червяк могут выполнять только поворот шпинделя, а погрешность их работы ни как не влияет на общую точность.

В эксцентрической втулке посажен один из концов валика, что позволяет опускать вниз их вместе. Если расцепить колесо шпинделя и червяка, то можно произвести поворот головки шпинделя. Внутри корпуса располагается стеклянный диск №7, который жестко закрепляется на шпинделе №11. Диск расчерчен шкалой на 360 градусов. Окуляр №5 располагается сверху головки. Чтобы повернуть шпиндель на нужно количество градусов и минут, используется маховик.

Порядок выполнения работ

Когда операция выполняется непосредственным способом, то сначала отключается из зацепа червячная передача, для чего достаточно только повернуть рукоять управления до соответствующего упора. После этого следует освободить фиксатор, останавливающий лимб. Поворот шпинделя осуществляется от патрона или от детали, которая подвергается обработке, что позволяет поставить устройство под нужным углом. Угол поворота определяется при помощи нониуса, что расположен на лимбе. Завершается операция закреплением шпинделя при помощи зажима.

Когда операция выполняется простым способом, то здесь сначала нужно зафиксировать делительный диск в одном положении. Основные операции производятся при помощи рукоятки фиксатора. Поворот рассчитывается согласно отверстиям, сделанным на делительном диске. Для фиксации конструкции имеется специальный стержень.

Когда операция выполняется дифференциальным способом, то первым делом нужно проверить плавность поворота шестерней, что установлены на самой головке. После этого следует произвести отключение стопора диска. Порядок настраивания здесь полностью совпадает с порядком настраивания при простом способе. Основные рабочие операции выполняются только при горизонтальном положении шпинделя.

Таблица делений для делительной головки

| Количество частей деления | Количество оборотов ручки | Количество отсчитываемых отверстий | Общее количество отверстий |

|---|---|---|---|

| 2 | 20 | ||

| 3 | 13 | 11 | 33 |

| 4 | 13 | 9 | 39 |

| 5 | 13 | 13 | 39 |

| 6 | 19 | ||

| 7 | 8 | ||

| 8 | 6 | 22 | 33 |

| 9 | 6 | 20 | 30 |

| 10 | 6 | 26 | 39 |

| 11 | 5 | 35 | 49 |

| 12 | 5 | 15 | 21 |

| 13 | 5 | ||

| 14 | 4 | 24 | 54 |

| 15 | 4 | ||

| 16 | 3 | 10 | 30 |

| 17 | 3 | 3 | 39 |

| 18 | 2 | 42 | 49 |

| 19 | 2 | 18 | 21 |

| 20 | 2 | 22 | 33 |

| 21 | 2 | 20 | 30 |

| 22 | 2 | 28 | 39 |

Расчет делительной головки

Деление на УДГ осуществляется не только по таблицам, но и по специальному расчету, который можно сделать самостоятельно. Это сделать не так уж и сложно, так как при расчете используется всего несколько данных. Здесь требуется умножить диаметр заготовки на особый коэффициент. Он рассчитывается путем деления 360 градусов на количество частей деления. Потом из этого угла нужно взять синус, который и будет коэффициентом, что требуется умножить на диаметр для получения расчета.

УДГ.Нарезание зубьев шестерни:Видео

Сообщества › Кулибин Club › Блог › Создание разборных 16″ дисков из 14″ моноблочных «крабов» своими руками. Ч.1

Приветствую всех любителей не стандартно мыслить технически!

Предисловие.

Несколько лет назад я видел в сети подобные кастом-проекты.

Но в виденном меня не устраивало то, что полированная полка созданного разборного диска лежала НА фасаде.

Не углублена на свою толщину (6мм), гарантируя правильную центровку, а просто лежала сверху, показывая свой внутренний (порой и в коррозии) торец.

Я понял причину этого, только занявшись созданием данного комплекта вплотную.

О чем и поведаю ниже.

Итак, самым простым было приобрести комплект так называемых «крабов» (Bundt или Barock) в параметрах 14х6″ет30:

О, как они шикарно будут выглядеть разборными!

Ну что ж.

Разборные, так разборные:)

Сперва наречем их разрезными:

Отрезав с некоторым запасом полку и обод, оставив себе лишь центр:

Уже на этом этапе я обратил внимание на сколько тонким остается тело по периметру центра, чтоб к нему даже в этом виде (т.е. положив полку НА центр), просверлившись, закрепить полку:

За 5 лет реставрации разборных дисков, минимальную толщину крепежного фланца я встречал 10мм.

Вот почему авторы подобных проектов в других странах крепили полку НА центр, не утапливая ее.

Потому что если проточить посадку для полки с лица, чтоб полка была красиво утоплена ниже рисунка центра, то мы получаем вообще тонкую полоску металла по кругу центра:

Отсюда сделал вывод, что подобное «декоративное» использование дисков только чтоб постоять на выставке или для фото- не мой вариант!

И принял решение, помимо обода и полки с донорского комплекта 16″ Speedline Mistral, применить еще и сам заводской фланец, токарно отточив его от центров.

Получил набор таких колец с родными отверстиями под полку и наш новый центр:

Которые токарь «поженил», плотно посадив их и проточив глубокие фаски для будущей надежной сварки у моего мастера:

После сварки центра имели следующий вид:

Предстояла снова токарная обработка швов:

И шлифовка шлифером внутри проемов:

Фаска перед сваркой специально делается глубокой, чтоб не сточить шов при чистовой токарке, а получить красивую и надежную деталь:

Покрытые лаком заводские полки за это время были отшлифованы и отполированы одним кругом и одной пастой.

Не терпелось сделать промежуточную примерку:)

Красить центра вместе с заводскими запрессованными металлическими втулками обычным дешевым порошком- не мой вариант!

Потому втулки выпрессовываем и везем на пескоструй и хромирование:

А центра отправляем в очистку песком и окраску специальной краской, и запекаем полимерным лаком без шагрени:

Фрезерование поверхности для образования шлицов и пазов. Сложная конфигурация будущей детали требует применения специального оборудования, которое позволяет выдерживать определенное расстояние между шлицами или пазами, а также их размеры.

Фрезерование поверхности для образования шлицов и пазов. Сложная конфигурация будущей детали требует применения специального оборудования, которое позволяет выдерживать определенное расстояние между шлицами или пазами, а также их размеры. Простая модель. Ее отличительными чертами можно назвать небольшой вес и простоту управления. Главная часть конструкции представлена шпинделем, который соединен с дисковым лимбом.

Простая модель. Ее отличительными чертами можно назвать небольшой вес и простоту управления. Главная часть конструкции представлена шпинделем, который соединен с дисковым лимбом. Проводится трансформация 360 градусов диска на требуемое число делений, за счет чего происходит выделение секторов.

Проводится трансформация 360 градусов диска на требуемое число делений, за счет чего происходит выделение секторов.