В чем заключается сложность при сварке меди?

Особенности проведения сварки меди

Сварка меди используется в различных сферах промышленности благодаря особым свойствам металла. Однако для получения надёжных сварных швов нужно точно соблюдать все требования технологии, использовать подходящее оборудование и расходные материалы.

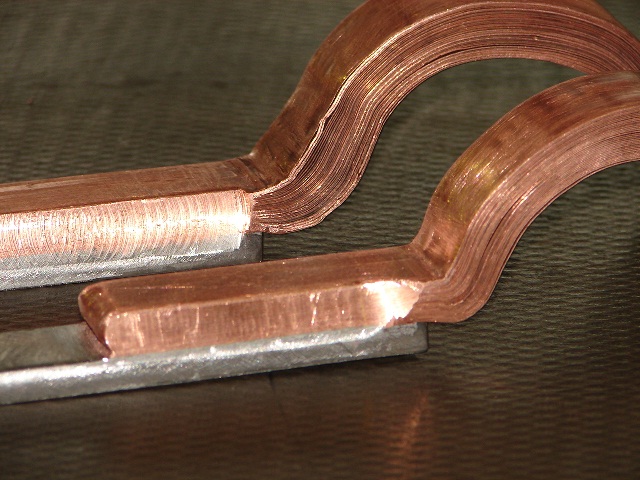

Сварка меди паяльником

Сварка меди паяльником

Особенности сварки меди

Особенности сваривания медных конструкций:

- нагретый металл реагирует с кислородом и образует тугоплавкую оксидную плёнку, поэтому необходимо использовать различные методы противодействия протеканию такой реакции;

- медь имеет высокий коэффициент теплового расширения, превышающий величину для стальных сплавов в 1,5 раза, поэтому после остывания наплавленный металл подвержен значительной усадке;

- при прямом контакте с кислородом расплавленная медь поглощает кислород и водород, что приводит к формированию неоднородной хрупкой фазы с порами и дефектами;

- по причине хорошей теплопроводимости медные конструкции быстро нагреваются и охлаждаются, что негативно сказывается на механических свойствах сварного шва;

- высокая текучесть усложняет процесс сваривания массивных деталей — невозможно обеспечить полную проплавку с одной стороны конструкции, а также создать вертикальный или потолочный шов;

- пластические и прочностные характеристики при повышении температуры нагрева выше +200 0 С снижаются и к +550 0 С полностью теряются.

Влияние примесей на свариваемость меди

Примеси в меди негативно сказываются на её свойствах, так как могут приводить к охрупчиванию, снижению пластичности, созданию внутренних дефектов. При сварке в материале могут находиться фазы с отличной от чистого металла температурой плавления, что повышает сложность сварных работ.

Примеси в чистом металле присутствуют практически всегда, поэтому фактически выполняется сваривание сплавов обязательно в защитной атмосфере или с применением флюсов. Важно применять присадки на основе алюминия, марганца, кремния. Они позволят получить однородную структуру и добиться необходимых технических характеристик сварного шва.

Основные способы сварки меди

Чтобы сварить медные конструкции, необходимо соблюдать требования технологий сварки меди. Доступны следующие способы сваривания медных заготовок:

- инвертором;

- полуавтоматом;

- аргоном;

- газом;

- угольными электродами.

Инвертором

Варить медь инвертором относительно просто, так как он обеспечивает стабильные параметры по току и напряжению, может иметь ряд предустановок. Также он компактный по размерам и имеет небольшой вес.

Шов формируют небольшими участками, длина которых составляет от 30 до 40 мм. Важно делать перерывы в работе, чтобы не допустить перегрева металла с проплавлением и деформацией. Углы наклона электрода над поверхностью должны составлять от 10 0 до 20 0 .

Инверторы вырабатывают постоянное напряжение, допустимо подключение проводов по схеме прямой или обратной полярности. При сваривании требуется правильно задать параметры по току и напряжению в зависимости от параметров заготовок.

Полуавтоматом

Для создания длинных швов рекомендуется выполнять сварку меди полуавтоматом. За счёт равномерной подачи проволоки формируется надёжное однородное соединение. Для исключения образования пор нельзя допускать поперечных колебаний проволоки или заготовок.

Полуавтоматическая сварка деталей толщиной более 6 мм производится только после снятия кромки с выполнением притупления менее 4 мм. Обычно применяют проволоку диаметром 2 мм. Рекомендуемые параметры:

- напряжение 30 В;

- сила сварочного тока 300А;

- флюс марки К-13 или АН26;

- тип проволоки М1-3.

Полуавтомат для сварки

Полуавтомат для сварки

Аргоном

При сварке в аргоновой защитной среде используется проволока из вольфрама, подключение питания по схеме обратной полярности. Стыковка тонких конструкций производится без предварительного подогрева.

Шов формируют справа-налево, при этом электрод держат под прямым углом к поверхности заготовки, а прутка — 15 0 . Средний расход газа составляет от 7 до 18 л/мин. Ток сварки подбирается самостоятельно в диапазоне 80-500А.

Сварка аргоном режим TIG

Режим TIG применяется при автоматической или полуавтоматической сварке. Преимущества:

- небольшая зона прогрева;

- исключение образования дефектов в структуре;

- высокая скорость создания сварного шва;

- простота технологии.

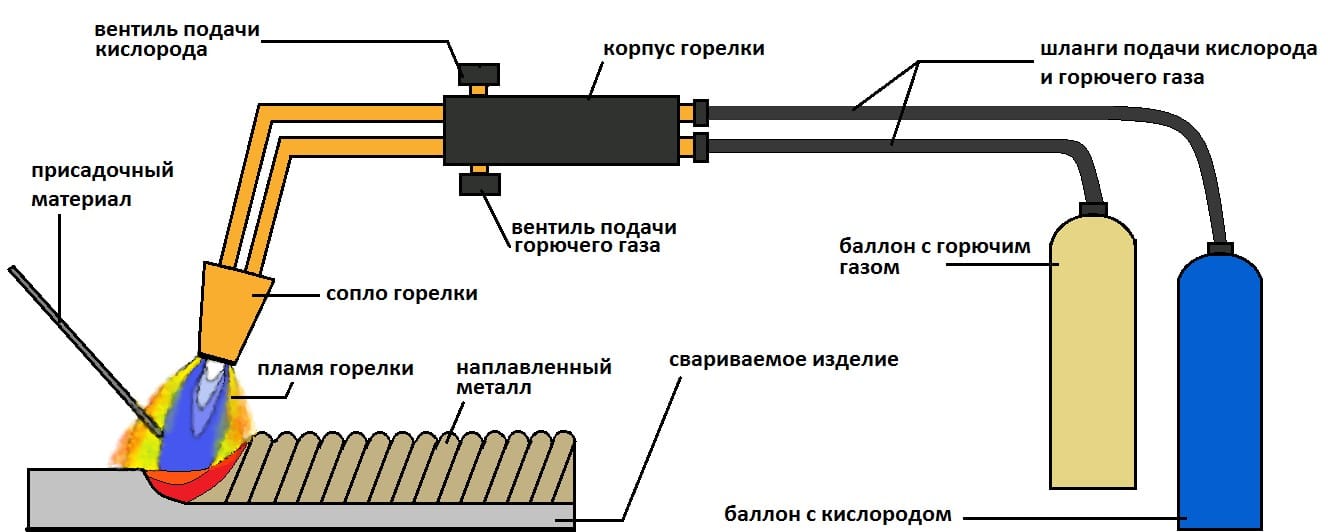

Газовая сварка

Газовая сварка выполняется горелкой. Технология достаточно сложная для формирования высококачественных точных швов, поэтому она в основном используется для соединения массивных деталей. Сложностью процесса является подбор оптимального расхода газа:

- для заготовок с толщиной до 1 см расход составляет до 150 л/мин.;

- при толщине более 1 см расход должен быть увеличен до 200 л/мин.

Для обеспечения равномерного прогрева массивных деталей допускается одновременное применение двух горелок. Чтобы повысить качество шва, нужно применять содержащие бор флюсы.

Состав присадочной проволоки должен быть идентичным составу свариваемых конструкций. При отсутствии полных аналогов, нужно выбрать максимально близкий.

Угольным электродом

Процесс сваривания угольными электродами универсален, так как допускается поджиг дуги между двумя электродами, заготовкой и электродом, электродом и массой. Технология схожа с процессом сваривания горелкой.

Используется проволока марки БрКМц3-1. Параметры по току и напряжению подбираются в зависимости от технических особенностей конструкций и их состава.

Угольные электроды для сварки

Угольные электроды для сварки

Инвертором угольным электродом

Сваривание меди угольными электродами требуют наличия навыков проведения подобных работ. Особенности процесса следующие:

- наклон электрода над поверхностью заготовки не более 30 0 ;

- диапазон сварочных токов от 35 до 130 А.

Материалы и оборудование

Для сваривания меди потребуется следующее оборудование и материалы:

- инвертор или сварочный аппарат;

- электроды;

- припой или баллоны с защитным газом.

Что нужно знать об электродах для сварки меди

Сваривание меди выполняется электродами с защитными покрытиями. Применяют стержни легированные бронзой, кремнием или марганцем. Такие составы позволяют исключить раскисление меди и обеспечить однородность металла.

Защитные покрытия выбираются такие, которые обеспечивают стабильное горение дуги, предотвращают раскисление металла, образование раковин или шлаков.

Сварочный аппарат для меди

Для выполнения сварочных работ можно применять следующее оборудование:

- аппараты автоматические или полуавтоматические;

- инверторы;

- TIG-оборудование.

Рекомендуется использовать аппараты следующих производителей:

- ESAB;

- Fubag;

- Ресанта;

- Сварог.

Виды припоев

Сварка медных заготовок на флюсах позволяет улучшить качество швов, увеличить их прочность, снизить количество дефектов. По температуре нагрева бывают такие виды припоев:

- низкотемпературные;

- высокотемпературные.

Флюс для сварки меди

Флюс для сварки меди

Низкотемпературные припои

Низкотемпературные припои применяются при температурах разогрева до +450 0 С для сваривания легкоплавящихся сплавов меди. Изготавливаются на оловянной или свинцовой основе, с добавкой сурьмы. С целью повышения коррозионной стойкости в составе присутствует цинк.

Высокотемпературные припои

Флюсы для высокотемпературной сварки способны сохранять свои свойства до +1100 0 С. В составе применяются следующие элементы: фосфор, цинк, медь, серебро, кремний. Большинство составов пригодны для сварки меди с другими металлами.

Подготовка материала очистка

Перед выполнением сварки нужно подготовить металл следующим образом:

- растворителем очистить поверхность вдоль и вблизи шва;

- абразивным инструментом зачистить оксидную плёнку;

- удалить пыль, грязь, убрать контактирующие посторонние предметы или материалы;

- при толщине 6–10 мм срезать фаски с одной стороны, а при более 10 мм – срезать фаски с двух сторон шва.

Этапы сваривания

Этапы сварки меди в домашних условиях:

- Собирается электрическая цепь: к держателю подсоединяется электрод, подсоединяются провода для сварки на токе обратной полярности.

- Вокруг детали прокладывается защитный экран, предотвращающий быстрый нагрев или охлаждение. Это требуется для того, чтобы шов был равномерным и на нём после остывания отсутствовали трещины.

- Включается инвертор с подходящими для работы параметрами, которым предполагается сваривать две медные заготовки.

- Поджигается дуга вне области с заготовкой.

- Наносится на стержень флюс.

- Выполняется формирование шва за один проход.

- Выключается инвертор.

- Проводится естественное охлаждение детали.

При сваривании медных заготовок с толщиной до 5 мм предварительный нагрев проводить не требуется. Массивные конструкции требуют обязательного прогрева перед выполнением сварочных работ.

Сварка меди. Способы и технология сварки. Как варить медь?

Содержание

- Ручная дуговая сварка меди металическими электродами

- Подготовка места сварки

- Электроды для сварки и покрытия для них

- Режимы ручной дуговой сварки меди

- Техника ручной дуговой сварки меди

- Качество ручной сварки меди

- Ручная сварка медных трубопроводов

- Ручная сварка угольными и графитовыми электродами

- Ручная аргонодуговая сварка меди

- Сварка меди на автоматах и полуавтоматах под флюсом

- Подготовка металла под сварку

- Проволока для автоматической сварки меди

- Плавленые и неплавленые флюсы для сварки

- Режимы автоматической сварки меди

- Техника сварки меди автоматами и полуавтоматами

- Качество сварки меди на автоматах и полуавтоматах

- Газовая сварка меди

- Контактная сварка меди

- Видео: общие сведения о сварке меди. История сварки

Сварка меди нашла широкое применение и в электронике, и в химическом машиностроении при изготовлении приборов для применения условиях, где требуется высокая коррозионная стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии. Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве случаев, для сварки используются листовые медные детали и трубы.

Сварка меди нашла широкое применение и в электронике, и в химическом машиностроении при изготовлении приборов для применения условиях, где требуется высокая коррозионная стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии. Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве случаев, для сварки используются листовые медные детали и трубы.

Отметим также, что нет каких-либо специальных видов сварки для медных изделий. И для их сваривания могут применяться все известные способы, за исключением контактной сварки, которая применяется ограничено.

Ручная дуговая сварка меди металлическими электродами

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей. Прежде всего, этот способ отличается высокой производительностью. Скорость дуговой сварки металлическим плавящимся электродом намного превосходит скорость при другом способе сварки. Дуговая сварка меди может производиться вручную, автоматически под флюсом или в защитных газах. О сварке меди на полуавтоматах и автоматах изложено ниже по тексту. Сейчас рассмотрим ручную дуговую сварку меди.

Подготовка места сварки

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

.jpg) Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм. При отсутствии зазора возрастает вероятность перегрева металла и появления горячих трещин при сварке. При выполнении прихваток следует учитывать, что повторный нагрев меди приводит к появлению пор в металле, поэтому, по мере приближения к прихваткам их необходимо вырубать и зачищать. Это не потребует много времени, т.к. прихватки выполняются на малую глубину.

Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм. При отсутствии зазора возрастает вероятность перегрева металла и появления горячих трещин при сварке. При выполнении прихваток следует учитывать, что повторный нагрев меди приводит к появлению пор в металле, поэтому, по мере приближения к прихваткам их необходимо вырубать и зачищать. Это не потребует много времени, т.к. прихватки выполняются на малую глубину.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

Сварка стыкового соединения без разделки кромок или с V-образной разделкой выполняется на подкладках, которые прижимаются вплотную к стыку, либо на флюсовой подкладке-подушке. Применяются стальные, медные, либо графитовые подкладки шириной 40-50мм с выполнением формирующей канавки.

Перед сваркой рекомендуется предварительный подогрев кромок. Подогрев может быть местным, общим или сопутствующим, в зависимости от габаритов изделия и толщины свариваемой меди. Обычно температура подогрева составляет 300-400°C.

Электроды для дуговой сварки меди и покрытия для них

Для дуговой сварки меди применяют покрытые электроды. Применение электродом без защитного покрытия приводит к окислению шва, нестабильному горению дуги и появлению дефектов в сварном шве (пористости). Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни такого состава легируют металл шва кремнием, марганцем, фосфором (иногда оловом) и оказывают раскисляющее действие. Защитные покрытия подбираются с таким составом, который обеспечивает стабильность дуги, раскисление металла и образование шлаков. Всё это способствует хорошему формированию шва и повышению качества сварки.

Подробнее о марках электродов для сваривания медных изделий и о том, какие защитные покрытия применяются для них в том или ином случае подробно рассказано в статье: «Электроды для сварки меди».

Режимы ручной дуговой сварки меди

Сварка выполняется постоянным током обратной полярности. Применение переменного тока часто не позволяет обеспечить нужной стабильности дуги. Переменным током возможно производить сварку лишь в том случае, если в составе защитного покрытия присутствует железо. При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

Режимы ручной дуговой сварки в стык листовой меди медными электродами на постоянном токе:

Сварка меди

Необходимость сварки меди возникает из-за массового употребления меди для изготовления конструкций разного назначения: трубопроводов, электрических приборов, химической аппаратуры и т. д. Широкое использование меди обусловлено ее особенными физическими свойствами. Медь имеет высокую электропроводность. Теплопроводность меди в 6 раз выше чем у железа. Температура перехода в жидкое состояние — 1083° C.

Медь относиться к группе трудносвариваемых материалов, поэтому требует высокой квалификации сварщика и соблюдения технологии сварки.

Трудности при сварке меди

- из-за высокой тепловодности меди, в шесть раз большей, чем теплопроводность железа, сварка соединений с несимметричным теплоотводом является сложной задачей;

- сварка потолочных и вертикальных швов затруднена из-за повышенной теплотекучести, которая у меди в 2-2,5 раза выше, чем у стали;

- в результате интенсивного окисления образуется закись меди (Cu2O), которая хорошо растворяется в расплавленном металле, что приводит к появлению трещин;

- поскольку медь обладает способностью активно поглощать водород и кислород, при расплавлении шов нередко становится пористым, и образуются горячие трещины.

Подготовка меди к сварке

Для разделки меди и сплавов на мерные заготовки могут использоваться шлифовальная машинка или труборез. Детали могут также формироваться на фрезерном или токарном станке, либо методом плазменно-дуговой резки.

Кромки для сварки формируются механическим способом. Для меди, имеющей толщину от 6 до 18 мм, рекомендованы Х- и V-образные разделки.

Перед началом сварочных работ сами детали и присадочную проволоку необходимо до металлического блеска очистить от окислов и всяческих загрязнений, а также обезжирить.

Для механической зачистки кромок используются наждачная бумага, металлические щетки и другие подобные приспособления. Не рекомендовано использовать абразивный камень и наждачную бумагу с крупным зерном.

Можно выполнять очистку методом травления в растворе, включающем:

- HNO2 – 75 куб. см/л;

- H2SO4 – 100 куб. см/л;

- HCl – 1 куб. см/л.

После этой процедуры детали необходимо тщательно промыть в воде и щелочи, а также высушить горячим воздухом.

При сварке меди крайне важно защитить сварочную ванну от кислорода, что возможно путем раскисления фосфором, серебром или алюминием. Стоит применять электродную проволоку, легированную названными раскислителями.

Конструкции, толщина стенки которых составляет 10-15 мм, чаще всего предварительно подогреваются газовым пламенем или рассредоточенной дугой, но возможны и другие способы.

Стыки под сварку собираются в специальных приспособлениях или при помощи прихваток минимального сечения. Важно соблюдать одинаковый на всем протяжении заготовки зазор.

Перед использованием поверхность прихваток тщательно очищается и осматривается с тем, чтобы убрать те из них, на которых имеются горячие трещины. Для сварки в нижнем положении выбираются графитовые подкладки. Можно также использовать медные пластины, которые охлаждаются водой.

Ручная дуговая сварка меди покрытыми электродами

Метод ручной дуговой сварки меди используют для сварки деталей толщиной более 2 мм. Покрытые электроды для сварки меди выпускают диаметром 3-6 мм. Пруток электрода изготавливают из меди или бронзы. Покрытие электродов — фтористо-кальциевое. Ручная дуговая сварка меди ведется на постоянном токе обратной полярности. Сварку выполняют в нижнем положении. Сварочный ток рассчитывают по соотношению 50-60 А на 1 мм диаметра электрода. Детали перед сваркой подогревают к 300-400° C. Сварка толстостенных конструкций из меди более 16 мм выполняет с сопутствующим подогревом до 300-400° C.

Сварку выполняют короткой дугой без колебательных движений концом электрода. После сварки шов проковывают и быстро охлаждают в воде.

Сварка меди и ее сплавов — технология, электроды, особенности

Сварка меди широко используется в различных областях человеческой деятельности. Именно благодаря этому технология осуществления соединения данного материала, как и других цветных металлов, постоянно совершенствуется.

Она обладает целым рядом свойств, делающих ее особенной на фоне других простых материалов. Давайте рассмотрим процесс работы более подробно.

Склонность к порообразованию

Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Cu и составляет 907 °С. Испарение Zn уменьшает введение Мn или Si.

При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости.

Введение

Медь активно применяется в промышленности, ювелирном деле и строительстве техники. Этот желтовато-красноватый металл знает каждый школьник и любой взрослый человек. Состыковка и пайка меди – это процессы, с которыми непременно сталкивается любой сварщик-профессионал или любитель.

Оригинальные ювелирные изделия делают из меди

Трудности во время сварки

Для качественного выполнения работ нужно точно выяснить, в чем заключается сложность при сварке меди. Выполнить процесс качественно мешают следующие особенности металла:

- высокая теплопроводность, которая выше в 6 раз по сравнению с железом;

- большая текучесть, превышающая такую же характеристику устали в 2 раза;

- активное окисление, которое сопровождается образованием закиси меди;

- хорошая растворимость в другом расплавленном металле, что способствует появлению трещин;

- высокая способность поглощать водород и кислород, в результате которой шов становится пористым.

Провести качественные работы также мешает существенные коэффициент линейного расширения мидии. По сравнению со сталью он в 1,5 раза больше. Из-за него возникают напряжения и деформации.

Свариваемость меди и её сплавов

Необходимо понимать, что сварка меди и её сплавов требует знания некоторых особенностей материала и условий его свариваемости. Наличие примесей свинца, серы и фосфора негативно сказывается на качестве соединения, поскольку приводит к возникновению пор и трещин в теле шва.

Чтобы избежать отрицательных результатов окисляющего воздействия кислорода, часто используют сварочные автоматы, где сварка ведётся под слоем флюса. С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

В бытовых условиях, прежде чем начинать сварку своими руками, необходимо выбрать метод работ, подготовить нужное оборудование и расходные материалы, а главное, уяснить какие факторы влияют на свариваемость меди и сплавов. По своим свойствам медь несколько отличается от стали, поэтому на качество сварочного процесса влияют несколько иные обстоятельства, а именно:

- высокое линейное расширение при нагреве, и сжатие при остывании приводит к деформации заготовок и возникновению трещин в зоне сплавления;

- окисная плёнка на поверхности материалов имеет большую температуру плавления, а при нагревании медь окисляется ещё более интенсивно;

- в зоне расплава происходит активное поглощение газов, что приводит к возникновению пор и неоднородностей при остывании;

- высокая теплопроводность требует более интенсивного нагрева, а поскольку тепло отводится быстро, то сформирование качественного шва требует навыка;

- резкие перепады температур при несоблюдении технологии работ, ведут к повышению зернистости и повышению хрупкости шва;

- высокая текучесть расплавленного материала требует применения подкладок и затрудняет формирование вертикальных и потолочных швов;

- с повышением температуры до 300−550оС пластичность меди, в отличие от стальных элементов, понижается, что необходимо учитывать при фиксации заготовок;

- сварка латунных деталей может привести к испарению цинка и образованию ядовитого оксида, поэтому работу необходимо проводить под вытяжкой или в хорошо проветриваемом помещении.

Добиться надлежащего качества сварки возможно с помощью технологических приёмов и использования методов работы, которые позволяют учесть особенности соединения медных деталей.

Важно знать, что соединение меди с углеродом может привести к возникновению взрывчатой смеси, поэтому сварочные работы необходимо производить покрытыми электродами с соответствующим флюсом или в среде защитных газов высокого качества очистки.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте — более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Технология для сварки меди

В случае работы с данным элементом используются специальные медные электроды. Они обладают особыми свойствами, делающими их наиболее эффективными в формировании швов с помощью различных методов.

Технология сварки меди развивалась и совершенствовалась во всех направлениях сварки – это и аргонодуговая сварочная техника, и контактная, и т.д. Давайте рассмотрим каждое из них подробнее.

Ручная сварка

Данный метод, пожалуй, относится к самым распространенным. Именно он наиболее широко используется в быту. Осуществляться соединение может полуавтоматом и автоматом.

Электроды для сварки меди также могут быть нескольких типов: металлические, угольные. В то же время стержень электродов должен изготавливаться из меди или сплава на его основе – бронзы.

Газовая

Газовая сварка меди.

Дуговая сварка меди также применяется достаточно широко. Соединение осуществляется на постоянном токе прямой полярности. В качестве основы стержня используется вольфрам, а вот присадка делается уже из купрума или из сплавов на его основе.

После формирования соединения указанным методом обычно проводится проковка. Это существенно повышает качество и надежность стыка.

В случае же соединения газовой горелкой применяется смесь ацетилена и кислорода. Это позволяет достичь высокой температуры горения. В результате сварочная ванна поддерживается в оптимальных размерах.

В случае необходимости соединения детали толщиной более десяти миллиметров, применяют не одну горелку, а две. Вторая необходима в целях осуществления прогрева изделия.

В двухсторонней сварке во второй горелке нет необходимости, так как прогрев таком варианте не нужен.

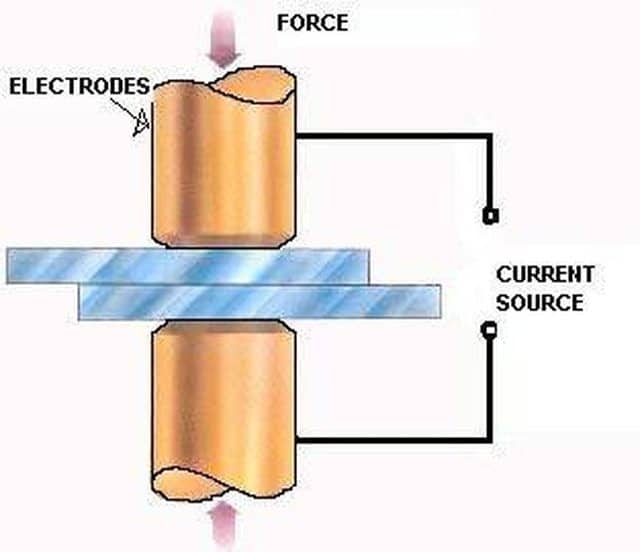

Контактная

Подобный вариант широко распространен в соединении труб. Следует отметить, в этом случае соединению подвергается не сама медь, а ее сплавы.

Технология контактной сварки меди.

Особенностью применения подобной технологии являются электроды для меди, сделанные из металлов с высокой температурой плавления.

Это необходимо для того, чтобы теплоотвод от места контакта был минимальным. Стоит отметить также низкие литейные характеристики купрума. В результате его соединение осуществляется только с применением специальных присадок, способствующих получению прочного и надежного стыка.

Что касается работы со сплавами на основе данного материала, то тут дела обстоят также. Высокая теплопроводность приводит к затруднению нагрева изделия до необходимой температуры.

Кроме того, для формирования качественного стыка основной материал и сплавы на его основе механически чистят, а затем травят в кислотах с целью получения чистой поверхности.

Дуговая сварка в защитных газах

Ручную, полуавтоматическую и автоматическую сварку Cu и ее сплавов можно производить плавящимся и неплавящимся электродом. Наиболее часто применяют сварку вольфрамовым электродом с подачей присадочного металла в виде проволоки непосредственно в зону дуги, узкой профилированной про-ставки, закладываемой в стык, или с применением технологического бурта на одной из стыкуемых деталей. Реже применяется сварка плавящимся электродом.

В качестве защитных газов используют азот особой чистоты по МРТУ 6-02-375—66, аргон сорта высший по ГОСТ 10157—79, гелий высшей категории качества марок А и Б по ТУ 51-940—80, а также их смеси в соотношении по объему 50—75 % аргона.

При сварке в среде аргона плавящимся электродом процесс неустойчив, с трудом устанавливается стабильный струйный перенос металла в сварочной дуге. При сварке в среде азота эффективный и термический КПД дугового разряда выше, чем для аргона и гелия. Глубина проплавления получается выше, но устойчивость дугового разряда в азоте ниже, чем в аргоне и гелии. Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению и может возникать пористость, что определяет необходимость применения легированных присадочных и электродных проволок.

Сварку меди неплавящимся электродом осуществляют на постоянном токе прямой полярности. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80° «углом назад». При сварке Сu толщиной более 4—5 мм рекомендуется подогрев до 300—400 °С.

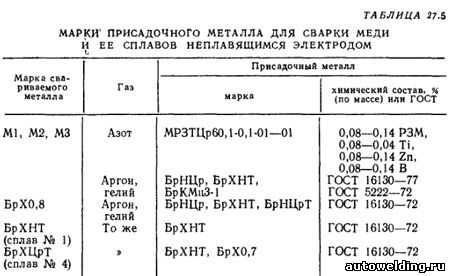

Присадочные проволоки из чистой меди Ml, М0 при сварке обеспечивают получение металла шва, по составу и физическим свойствам близкого к основному металлу, однако механические свойства сварного соединения понижены, наличие пористости уменьшает плотность металла шва. При введении в состав присадочных проволок раскислителей и легирующих компонентов механические свойства возрастают, но, как правило, снижается тепло- и электропроводность металла шва, что в ряде случаев недопустимо. В таких случаях рекомендуются присадочные проволоки, легированные сильными раскислителями в микроколичествах, которые после сварки не остаются в составе твердых растворов, а переходят в свои соединения и образуют высокодисперсные шлаковые включения и поэтому не влияют на физические свойства металлов.

Составы присадочных проволок приведены в табл. 27.5. Применение присадочных проволок для сварки чистой меди, приведенных в табл. 27.5, позволяет получить металл шва с физическими и механическими свойствами на уровне основного металла Ml, коррозионная стойкость сварных соединений такая же, как и у основного металла.

Бронзы

Бронзы — сплавы меди с алюминием. Их обозначают двумя буквами «Бр» начальными буквами русских названий легирующих элементов и рядом чисел, указывающих содержание этих элементов в %.

Так, марка БрАЖМц 10-3-1,5 означает, что бронза содержит 10% алюминия, 3% железа, 1,5% марганца. В конце некоторых марок литейных бронз ставится буква «Л».

Характеристика сварки меди и ее сплавов. Особенности и технология основных способов сварки

Сложность свариваемости меди заключается в особенностях материала:

Примеси, входящие в состав меди, влияют на ее свариваемость:

- кислород понижает механические и технологические качества металла и коррозийную стойкость;

- висмут и свинец образуют с металлом легкоплавкие эвтектики и придают хрупкость и красноломкость основному и наплавленному материалу.

В текучем состоянии водород сильно поглощается медью, что может привести к трещинам и порам в шве (так называемая «водородная болезнь»).

Подготовка меди

Перед сваркой проводится подготовка поверхности кромок и прилегающих участков шириной 25-30 см. Выполняется очистка от загрязнений и обезжиривание бензином, уайт-спиритом, четыреххлористым углеродом или ацетоном. После обезжиривания удаляется поверхностная пленка металла механическим способом (с помощью стальной щетки, столярного инструмента – шабера).

Элементы из меди, предназначенные для сварки, должны отвечать информации, изложенной в сертификатах, ГОСТах, технических условиях (марка, химический состав, свойства).

Медь для изготовления ответственных конструкций перед сваркой проверяется на вмещение кислорода (не более 0.01%), висмута и свинца. Во избежание проявления «водородной болезни» перед сваркой прокаливают электроды, что способствует снижению количества водорода в зоне сварки.

Чтобы предотвратить появление трещин в металле, свариваемые элементы не рекомендуется закреплять жестко.

Технологии способов сварки меди

Сварку меди проводят всеми методами плавления с учетом специфических свойств материала.

Ручная дуговая

Применяемые электроды – с защитным покрытием (фосфор, марганец, кремний). Режим – постоянным током обратной полярности. Работа проводится короткой дугой без поперечных колебаний. Качественное образование шва достигается возвратно-поступательным действием электрода.

Особенности сварочного процесса в зависимости от толщины меди:

- до 4 мм – выполняется без подогрева и без разделки кромок;

- 5-10 мм – совершается с заранее выполненным подогревом до 250-300° С с односторонней разделкой кромок (угол 60-70°), притупление кромок – 1.5-3 мм;

- большая толщина требует Х-образной разделки.

Электродные стержни сечением 3-6 мм подбирают тождественными основному материалу. После окончания процесса проводится проковка и быстрое водяное охлаждение.

Сварка с применением угольных или графитовых стержней

Метод ручной сварки угольными электродами уместен для медных изделий малой важности с толщиной до 15 мм. При большей толщине материала рациональнее использовать графитовые стержни. Режим: постоянный ток прямой полярности. Плотность тока – 200-400 А/см 2 . Электроды заточены на 1/3 длины на конус.

Рабочий процесс ведется длинной дугой. Присадка в ванну не погружается. Ее располагают в 5-6 мм от плоскости ванны. Угол к изделию – 30°. Стержень размещают по отношению к свариваемому предмету под углом 75-90°.

Ввиду того что образующийся в процессе работы углекислый газ не полностью защищает от окисления жидкий металл, используют присадочную проволоку с фосфорным раскислителем и флюс (бура и магний). Перед нанесением флюса в виде пудры поверхность прутка или кромок смачивают жидким стеклом. После покрытия флюсом рабочие элементы просушивают на воздухе.

- медь толщиной до 4 мм соединяется без скоса кромок;

- соединение металла встык толщиной более 5 мм сваривают на асбестовой или графитовой подкладке с разделкой кромок (угол 70-90°);

- после сварки рекомендуется выполнить проковку шва (550-800° С) и быстро охладить в воде.

Ручной аргонодуговой способ

Сварка производится неплавящимся вольфрамовым электродом в режиме постоянного тока прямой полярности в среде защитного газа – аргона высокой чистоты.

- Соединение металла толщиной более 4 мм проводится с применением предшествующего подогрева (до температуры 800° С). Применяется присадочный материал – медная проволока или медно-никелевая, бронзовая.

- Медь сечением свыше 5 мм сваривается V- или Х-образной разделкой кромок (угол раскрытия 60-70°), направление – справа налево углом вперед. Наклон электрода к обрабатываемому предмету – 80-90°.

С учетом факта, что медь относится к материалу с плохими литейными качествами, важно правильно выбрать присадку. Рекомендуется сплав меди с раскислителями – цинком, оловом, фосфором.

Полуавтоматическая сварка

Метод уместен при сварке меди толщиной 2-3 мм и более. Режим – постоянный ток обратной полярности в газовой среде (гелий, азот, аргон) и их смесей с кислородом.

- полуавтоматическая сварка швов 500-700 мм длиной выполняется непрерывно;

- для швов большей длины применяется обратноступенчатый способ;

- наклон горелки – углом вперед (10-15° от вертикали);

- промежуток от свариваемого материала до сопла горелки составляет 20-25 мм;

- расположение шланга с проволокой должно быть таким, чтобы не образовывались сгибы проволоки.

Сваривание сплавов

К сплавам меди относятся латуни и бронзы.

Сварку латуни проводят короткой дугой в режиме постоянного тока обратной полярности. После проведения процесса шов проковывается и отжигается. Также для сплава применяют методы сварки вольфрамовым электродом в аргоновой или гелиевой среде и угольной дугой. Проблемы при работе вызваны ядовитыми испарениями цинка, поэтому сварка латуни требует вентиляции рабочего места и применения респиратора.

Бронзы по свариваемости имеют отличительные особенности, поэтому технологические процессы различны. Химический состав присадочного материала должен быть идентичен составу свариваемого металла. Режим сварки – постоянный ток обратной полярности короткими участками. Тип электрода подбирается в зависимости от состава бронзы.

Медь с алюминием

Получение неразъемных соединений меди с алюминием достигается сваркой плавлением, давлением или совместным их действием. Предпочтение отдается методу давлением. Процессом холодной сварки получают биметаллические листы алюминий-медь (способ плакирования). Также имеется технология, сочетающая холодную прокатку с горячей. Другие применяемые способы сварки:

- трением, оплавлением и сопротивлением (соединение круглых элементов сплошного и трубчатого сечения);

- аргонодуговая;

- термитная;

- заливкой.

Дуговая сварка плавлением меди с алюминием имеет трудности, предопределенные свойствами этих материалов – значительной разницей температур плавления, высокой прочностью пленки окиси, ограниченной взаимной растворимостью металлов.

Медь со сталью

Соединение осуществляется сваркой плавлением:

- ручной электродуговой плавящимися и неплавящимися электродами;

- автоматической и полуавтоматической под флюсом;

- в среде защитных газов;

- газовой.

При толщине соединяемых деталей от 3 мм применяют автоматическую сварку стыковых и угловых швов под слоем флюса. Соединение меди со сталью толщиной от 1 мм проводится аргонодуговой сваркой неплавящимся электродом.

Для получения сварочных соединений с узким швом применяют электронно-лучевой метод.