ТИГ сварка своими руками из инвертора

Сборка аппарата для аргоновой сварки своими руками из инвертора

Сварочная технология с применением аргона даёт мастеру много возможностей. Аргонодуговой метод поможет соединить стали, сплавы и углеродистые металлы с любой толщиной.

Но у сварщика, который работает для себя, может не быть возможности купить производственный аппарат для такой сварки: кто-то сомневается в производителях, кто-то не найдет аппарат с нужной ценой.

Эту проблему можно решить так же, как и многие другие технологические проблемы в сварке — сделать аппарат для аргонодуговой методики самому из инвертора. Он может заменить простые заводские модели, не уступая им по функционалу и удобству работы.

Мы расскажем вам об основах сборки аргонного аппарата.

- Общая информация

- Сборка самодельного аргонного аппарата

- Из чего собрать?

- Про источник тока

- Про осциллятор и блок защиты

- Про горелку и газ

- Про редуктор и шланг

- Сборка аппарата

- Настройка самодельного аппарата

- Заключение

Общая информация

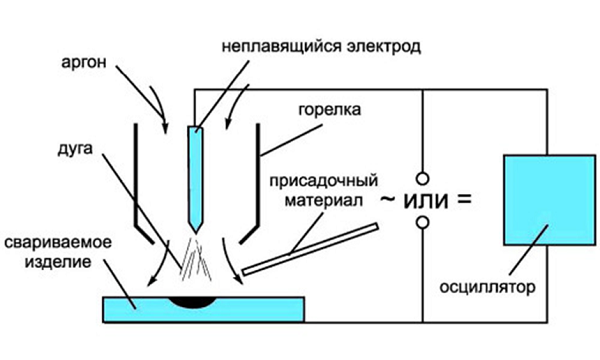

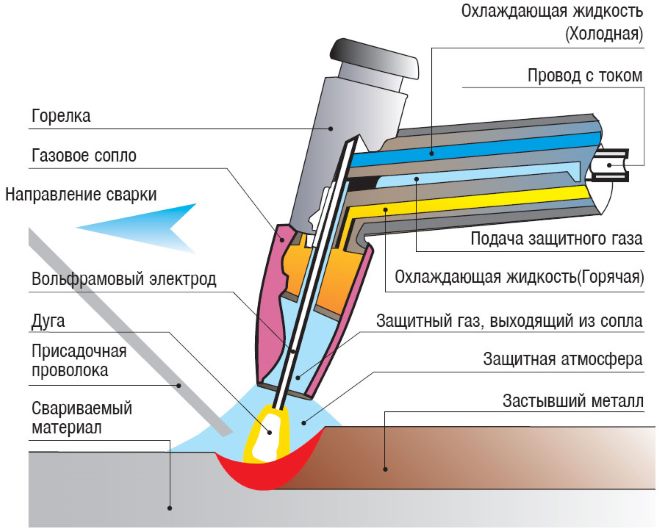

От простой ручной электродуговой сварки аргоновая отличается наличием газового баллона с аргоном и присадочного материала. Остальные детали этих методов похожи.

Аргонодуговая сварка (также известная как ТИГ/TIG) обязательно включает применение вольфрамового тугоплавкого электрода, который поджигает дугу. Шов формируется присадкой.

Аргонодуговая сварка сама по себе не сложная. В зону образования шва из горелки подаётся защитный газ. После начала подачи, зажигается дуга. Для зажигания дуги горелка со вставленным стержнем подносится к металлической детали.

В какой момент и из-за чего происходит поджог?

Этим занимается осцилляторный механизм. Он заряжает аргон и направляет его частицы. Этот заряд и провоцирует поджог дуги.

Присадочная проволока подаётся в сварочное углубление только после стабилизации электродуги. Она двигается или подающим механизмом, или рукой сварщика.

Металл плавится дугой, а сварные валики формируются из присадки. Последняя расплавляется одновременно с металлом и сливается с ним в однородную массу.

В следующем блоке мы опишем сборку аппарата для аргонодуговой сварки и что понадобится для неё.

Сборка самодельного аргонного аппарата

Из чего собрать?

Аппарат для сварки аргоном не требует покупки сложных компонентов. Мы расскажем про главные составляющие, которые понадобятся для этого оборудования.

Во-первых, у вас должен быть источник тока для сварки. Мы возьмём инверторное сварочное устройство.

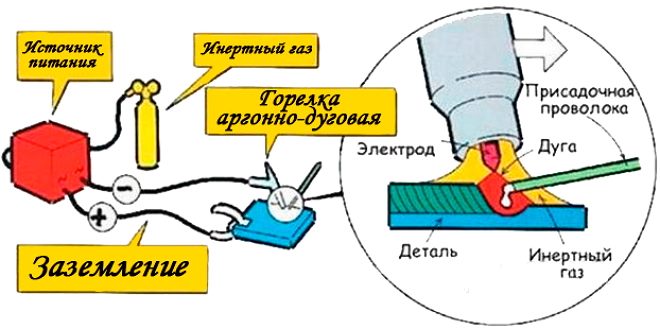

Далее нужен осцилляторный прибор, о назначении которого мы говорили. В дополнение нам нужен защитный блок аппарата. Вторичные детали — газовые баллоны, сварочные горелки, редукторы, шланги для газа и соединительные кабели.

Далее поговорим конкретно про каждую из них.

Про источник тока

В качестве источника сварочного тока можно использовать трансформаторные и выпрямительные аппараты. Но они технически не новы, и могут не осилить некоторые моменты аргонодуговой сварки.

Функциональный инверторный аппарат лучше покажет себя в этой роли.

Но сделать из инверторного устройства аппарат для аргонодуговой сварки несколько сложнее. Если вы попробуете просто подключить к нему осциллятор, инвертор может выйти из строя вместо того, чтобы варить в аргоновой среде.

Чтобы этого не случилось, нужно добавить к прибору защитный блок. Его собирают на одной плате с осциллятором, а саму плату оснащают индивидуальным корпусом.

Вы можете внимательнее осмотреть ваш инверторный аппарат или его паспорт. Если где-то указано, что в устройстве предусмотрена функция ТИГ, вам не нужно будет ничего делать со своим инвертором.

Для аргоновой сварки вы можете просто подключить к аппарату баллон с аргоном и горелку. Обычно инвертор подходит для сварки типа ММА, но имеет расширенный функционал за счет осциллятора и защитного блока.

В этом случае считайте, что производитель позаботился о вас и сделал аппарат пригодным для ТИГ-сварки.

Про осциллятор и блок защиты

Для того, чтобы оборудовать инверторы, не предназначенные для аргонодуговой сварки, нужно встраивать в них осцилляторы и блоки защиты.

Для этого можете найти в интернете наглядные схемы или видео уроки. Они объяснят понятнее, чем простой текст.

Про горелку и газ

Второстепенные компоненты нельзя выбирать наощупь. Например, любая газовая горелка не подойдёт. Производятся специализированные горелки для аргонодуговой сварки.

Её сопло сделано из керамики, а внутрь встроен держатель для тугоплавкого электродного стержня.

Горелки также собираются вручную, а детали для них есть в интернет-магазинах и строительных гипермаркетах. Но лучше сэкономить время и выбрать одну из заводских горелок. Разница в цене будет не так заметна.

Защитным газом выступает аргон. Его «запаковывают» и перевозят в серых или черных баллонах. Аргон из баллонов серого цвета содержит аргон в чистом виде, поэтому он лучше проявляет себя в сварке.

Вам не нужен баллон больше десяти литров, если вы варите дома, на даче или в гараже. Десятилитровый баллон маленький и лёгкий, поэтому его легко как переносить, так и перевозить с места на место.

Баллоны в пятьдесят литров нужны мастерам, которые работают на стационарном оборудовании, чаще всего в цеху.

Про редуктор и шланг

Газовые редукторы надеваются на баллоны с аргоном, чтобы уравнивать внешнее давление в шлангах и внутреннее давление резервуара. Не все редукторы подходят для аргона. Они обычно покрашены в цвет баллона.

Собирать шланг самому не стоит. Проще будет купить заводской и не пытаться экспериментировать. Шланг, который вы сделаете вручную, может иметь поры или быть неудобным в использовании.

К тому же, найти разъем для подсоединения к источнику газа и горелке будет нелегко.

Сборка аппарата

Когда у вас есть все составляющие, можно начинать сборку. В первую очередь подключите осциллятор и защитный блок к инверторному аппарату. Чтобы понять, как это делается, поищите наглядные схемы.

Массу присоедините к клемме осцилляторного прибора со знаком «плюс». К «минус»-клемме подсоедините кабель, который отходит от горелки. Для сварки алюминия кабели нужно подключить наоборот.

Подключите горелку к газовому рукаву и объедините баллон с редуктором. Рукав с горелкой подведите к газовому шлангу и кабелям. Потом подключите между собой редуктор и шланг.

Только после этого аппарат можно подключать к обычной сети питания в 200 вольт. Мощность у осциллятора должна быть около шести вольт. После всех этих действий нужно настроить инверторное оборудование для аргонодуговой технологии сварки.

Настройка самодельного аппарата

Даже заводской прибор должен быть грамотно настроен. Это касается и самодельной аппаратуры. Так сварка пройдёт без проблем и даст швы хорошего качества. Мы отметим, что нужно учитывать при настройке переделанного инвертора.

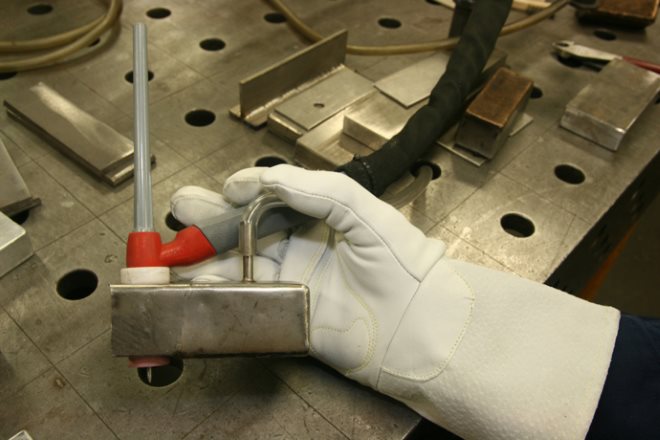

Первый этап — заточка электродного стержня. Для этого нужна специальная точилка. Кончик стержня должен быть острым, как карандаш.

Тупой электрод дестабилизирует сварочную дугу, и она не сможет идти по одной ровной линии. Поэтому избежать этапа заточки не получится.

После заточки электрод вставляется в держатель горелки. Последняя включается прокруткой вентиля на баллоне и нажатием кнопки зажигания. Редуктором поправьте ход аргона.

Он не должен быть больше пятнадцати литров в минуту. После того, как расход газа будет настроен, отключите горелку и поставьте подачу на паузу.

После этого подключите осцилляторный прибор с защитным блоком и поднесите горелку к заготовке. Перед этим разместите на металле массу. Горелка должна быть очень близкой к металлу.

После включения возникнет электродуга. Потом откройте газ и в это время отводите горелку немного дальше.

Теперь переделанный инвертор может работать.

Заключение

Аппарат для аргонодуговой сварки можно не только купить, но и собрать самостоятельно. И это, как видите, несложно. Некоторые детали для этого даже могут быть у вас на даче, а остальные можно купить в интернете или на рынке.

Зная, как собрать устройство для ТИГ-сварки, вы будете знать и как его ремонтировать. Кроме того, вложите вы немного и быстро научитесь работать с ним. Вы наверняка будете выбирать качественные детали, поэтому будете гарантом качества сами для себя.

Большим функционалом такой инвертор отличаться не будет, и потому не подойдёт для выездных или строительных работ. Но в условиях дома или гаража, вам его хватит. Желаем удачи!

Самодельная аргоновая сварка

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов. К тому же, данный вид сварки отличается хорошим качеством шва и высокой производительностью. Универсальные возможности аргоновой сварки привлекают и домашних мастеров. Но данное оборудование имеет высокую стоимость, и для домашнего использования практически не покупается. Поэтому все больше мастеров начинают задумываться о изготовлении агрегата аргонной сварки своими руками.

Технология и применение аргонной сварки

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

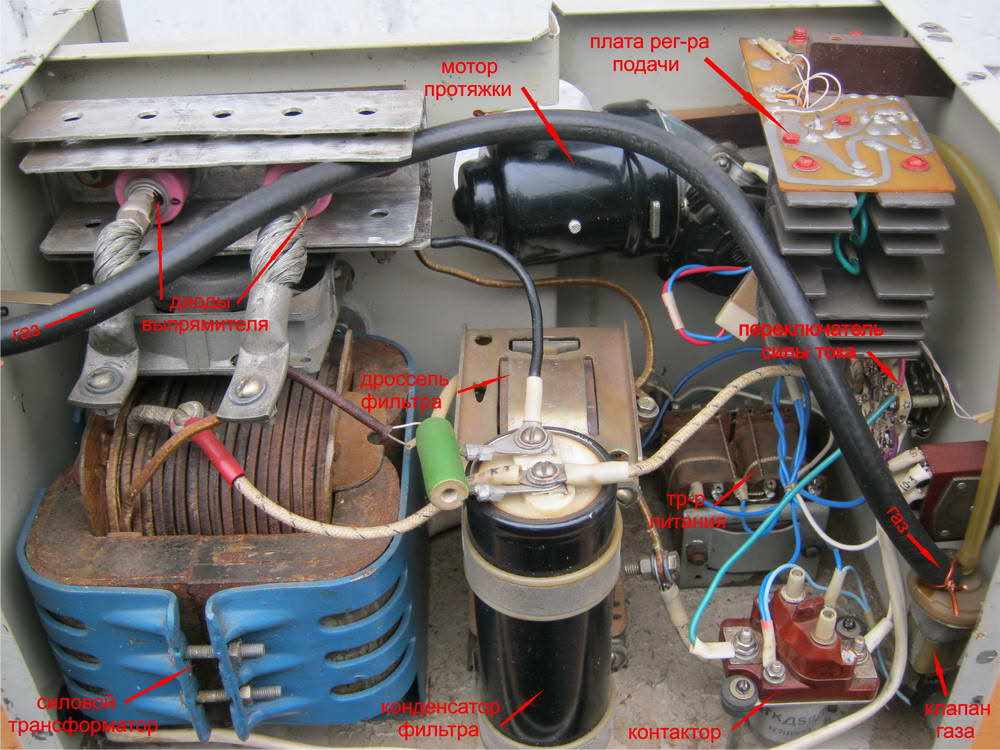

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

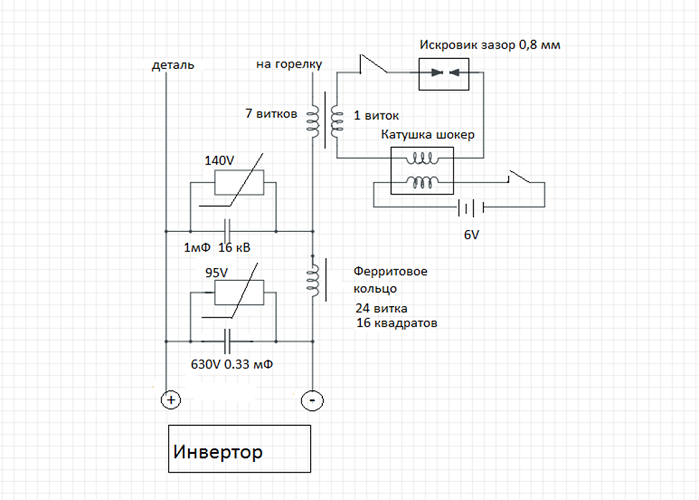

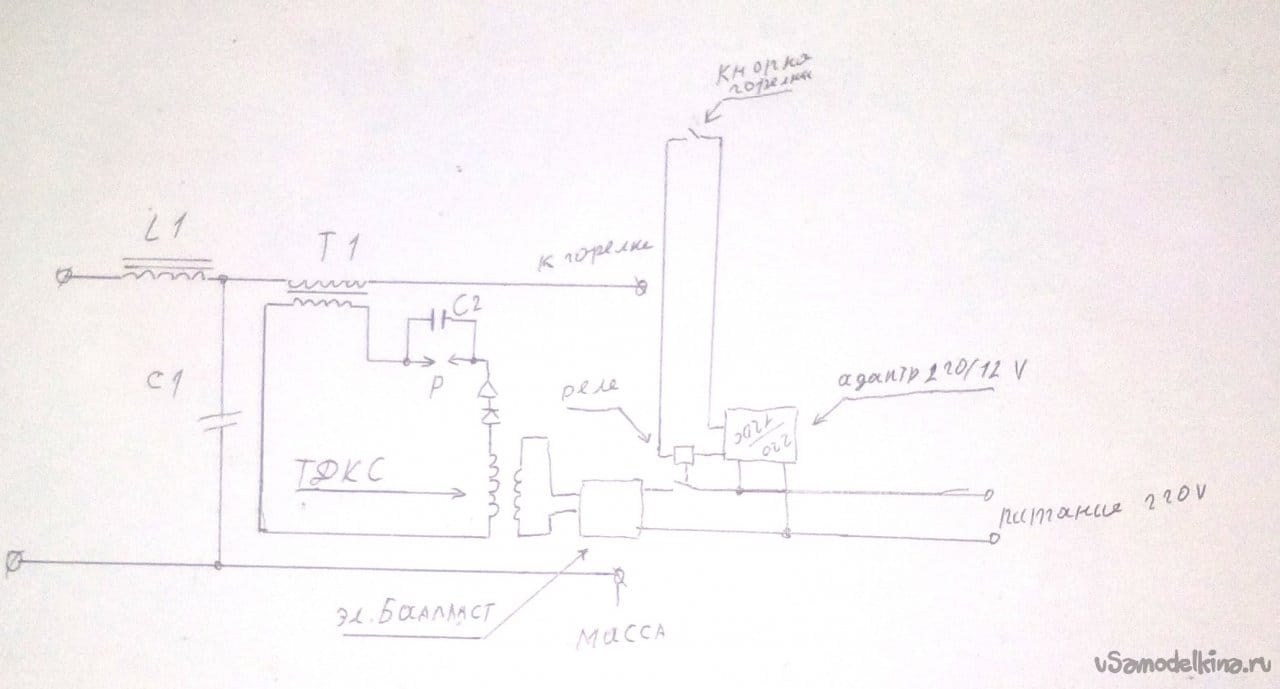

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Горелка

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Редуктор

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Алгоритм сборки сварочного аппарата

Сборка оборудования для аргоновой сварки из инвертора достаточно проста.

- Подключите к инвертору защитный блок с осциллятором согласно схеме, приведенной выше.

- Кабель массы необходимо подсоединить к клемме осциллятора со знаком “+“. Кабель, который идет к горелке, подключается к клемме со знаком “-”. Для сварки алюминия кабели подключаются наоборот.

- Подсоедините к рукаву с кабелем и газовым шлангом горелку.

- Прикрутите к баллону с аргоном редуктор.

- Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном.

- Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В.

После этого собранный своими руками сварочный аппарат TIG будет готов к работе. Но предварительно его следует правильно настроить.

Настройка готового оборудования

Самодельная установка для аргоновой сварки требует следующих настроек.

- Заточите вольфрамовый электрод на точиле, чтобы он стал похож на иглу. Делается это для того, чтобы дуга концентрировалась на конце иглы и не “гуляла” в разные стороны.

- Возьмите горелку и установите в нее вольфрамовый электрод. Диаметр электрода должен соответствовать цанге, в которой он закрепляется.

- Откройте вентиль на горелке и отрегулируйте необходимую скорость потока аргона с помощью редуктора (будет достаточно расхода 12-15 л/мин.), после чего снова закройте вентиль на горелке.

- Включите осциллятор и поднесите горелку с электродом к металлу, к которому подключен кабель массы.

- При нажатии кнопки включения между металлом и электродом на расстоянии около 0,5 мм должна появиться дуга.

- Включите подачу газа и снова нажмите на кнопку. В этом случае дуга должна поджигаться уже на расстоянии 10 мм и более.

После проведения вышеописанных несложных настроек можно сказать, что аппарат c функцией TIG полностью готов к работе.

Как модернизировать инвертор для сварки аргоном

Аргонная сварка из инвертора своими руками — решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Но чаще всего, 80-90% цены — это не стоимость оборудования, а оплата услуг сварщика.

Не хочу утверждать, что сварка аргоном, а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Закономерный вопрос — где взять аппарат? Решить его можно двумя путями — купить инвертор с режимом TIG или переделать свой аппарат. Аргонная сварка из инвертора своими руками — вполне решаемая задача даже в условиях личного гаража, не говоря уже о мастерской или металлообрабатывающем цехе.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

Электрод

- он не плавиться (Т плавления выше 3000 0 С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

Присадочная проволока

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Но при покупке осциллятора следует учесть, что некоторые модели работают при напряжении холостого хода от 40 В. Если вы собрались вести сварку при U= 28-30В, то генератор импульса может не сработать.

Техника сваривания

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

Самодельный аппарат ТИГ на инверторе

Основными частями такой установки являются:

- инвертор с возможностью сварки ММА;

- горелка TIG;

- баллон с аргоном;

- манометр;

- осциллятор;

- соединительные шланги и кабели.

Собрать их нужно в соответствии со следующей схемой:

После настройки параметров тока, включить инвертор, подготовить металл и начинать сварку.

На максимальных параметрах работать все равно не придется, а переплачивать вдвое за горелку промышленного уровня нет смысла. Многие сайты интернета рекомендуют сделать горелку самостоятельно. В принципе, это возможно. Но если купить все детали и собрать самостоятельно, то по стоимости она сравняется с заводской, а по качеству сборки и возможности регулировок и настроек будет хуже на порядок. В этом случае остается только успокаивать себя тем, что горелка сделана своими руками.

Можно сделать вывод, что переделка инвертора ММА в установку ТИГ не требует вмешательства в работу самого аппарата — необходимо только докупить периферию и правильно все собрать. По сравнению с покупкой инвертора, в котором предусмотрен режим TIG, это обойдется почти вдвое дешевле.

О собственном опыте трансформации инвертора в аппарат TIG редакция предлагает поделиться на страницах сайта. Нас и наших читателей интересуют советы и личные разработки практиков. Пишите нам, самые интересные разработки будут опубликованы под именем автора.

Аргонная сварка своими руками – схема, фото, видео

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

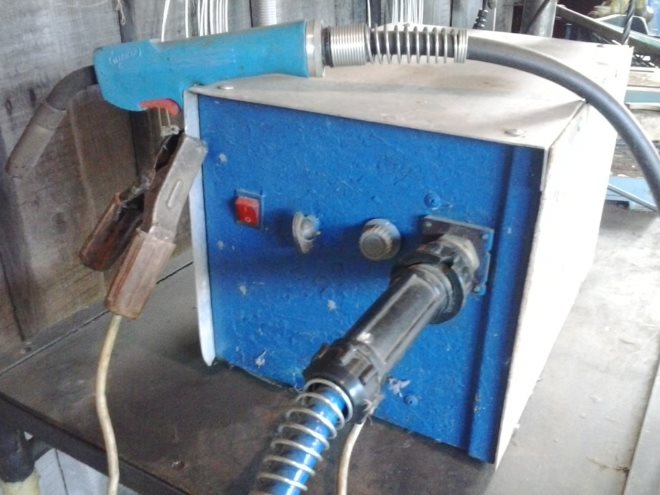

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

Приставка TIG (осциллятор, возбудитель дуги) к любому сварочному аппарату

Для изготовления приставки вам понадобятся детали старого телевизора

ТДКС

Конденсаторы

Отклоняющая система

Реле.

Также:

Балласт старой энергосберегающей лампы

Дроссель со сварочного аппарата или подобный (возможно исключить)

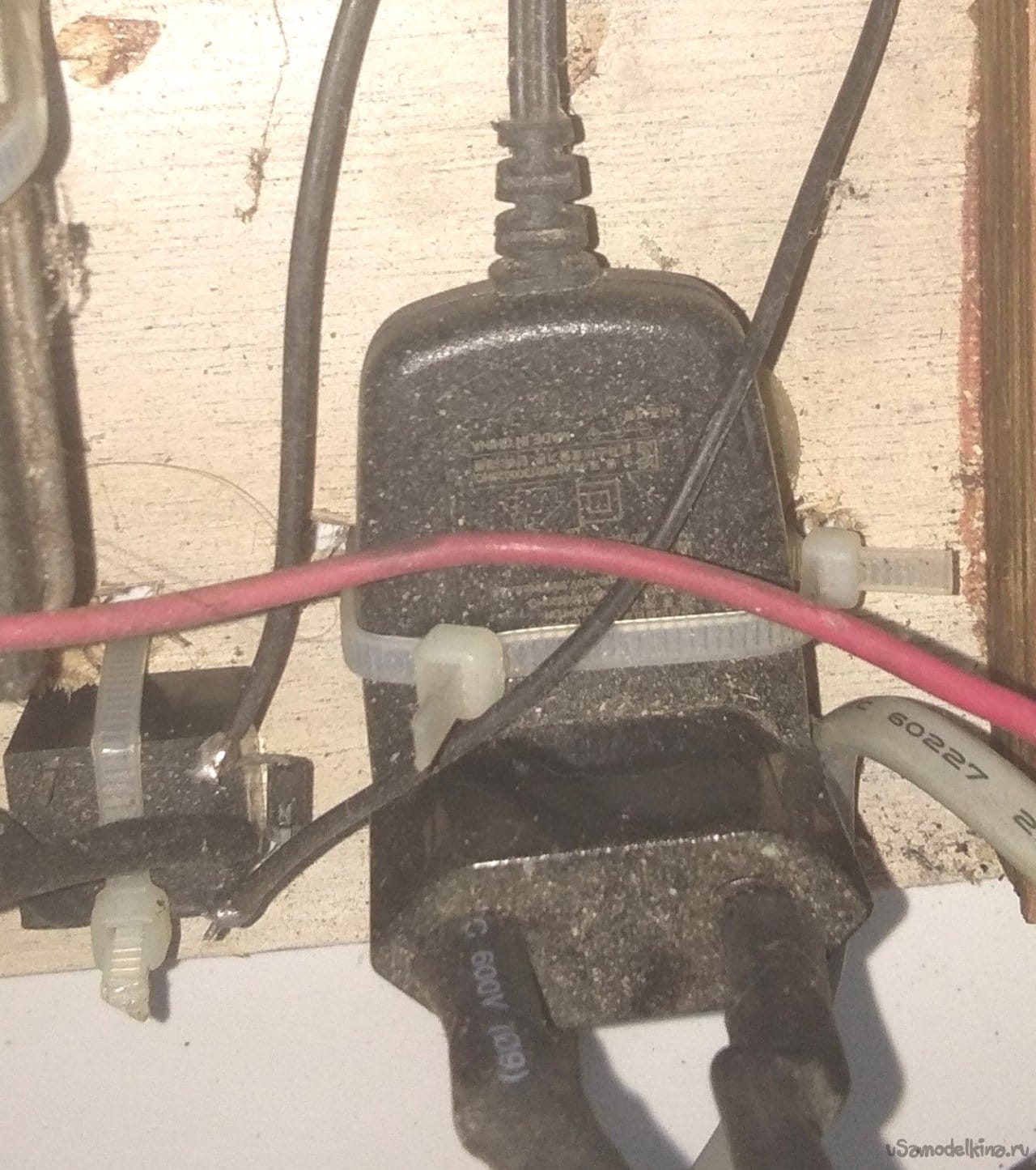

Блок питания (Адаптер) 12В

Провода

Свеча зажигания.

Отрезок фанеры или подходящий корпус.

Инструменты:

Паяльник

Отвертки

Пассатижи

Варить нержавеющую сталь и алюминий очень удобно не плавящемся электродом в среде инертного газа. В простонародье аргоновая сварка, хотя газы могут быть и другие, например, гелий или смеси.

Практически к любому сварочному аппарату можно подключить рукав с такой горелкой.

Проблема заключается в поджоге дуги, если на нержавеющей стали возможно, но очень неудобно поджигать касанием, то на алюминии это невозможно.

Умельцы зажигают дугу касанием графитовой щётки от электродвигателя, но это тоже не удобно, влияет на качество шва и сильно падает скорость работы.

Для качественной сварки и удобства пользования из того что было я собрал приставку, осциллятор которая позволяет зажигать дугу высокочастотным импульсом в лучших традициях этого вида сварки

Тушине не предусмотрено и производиться резким удлинением дуги.

Осциллятор имеет не завистное питание от сети. Подключается силовыми проводами к любому сварочному аппарату.

Для работы с нержавеющей сталью я использую инверторный сварочный аппарат с постоянным током.

Для сварки алюминия, трансформаторный сварочный аппарат с переменным током (Алюминий почти невозможно варить постоянным током). Есть возможность варить постоянным токам полуавтоматическим аппаратом (MIG) но не всегда это приемлемо, и качество оставляет желать лучшего.

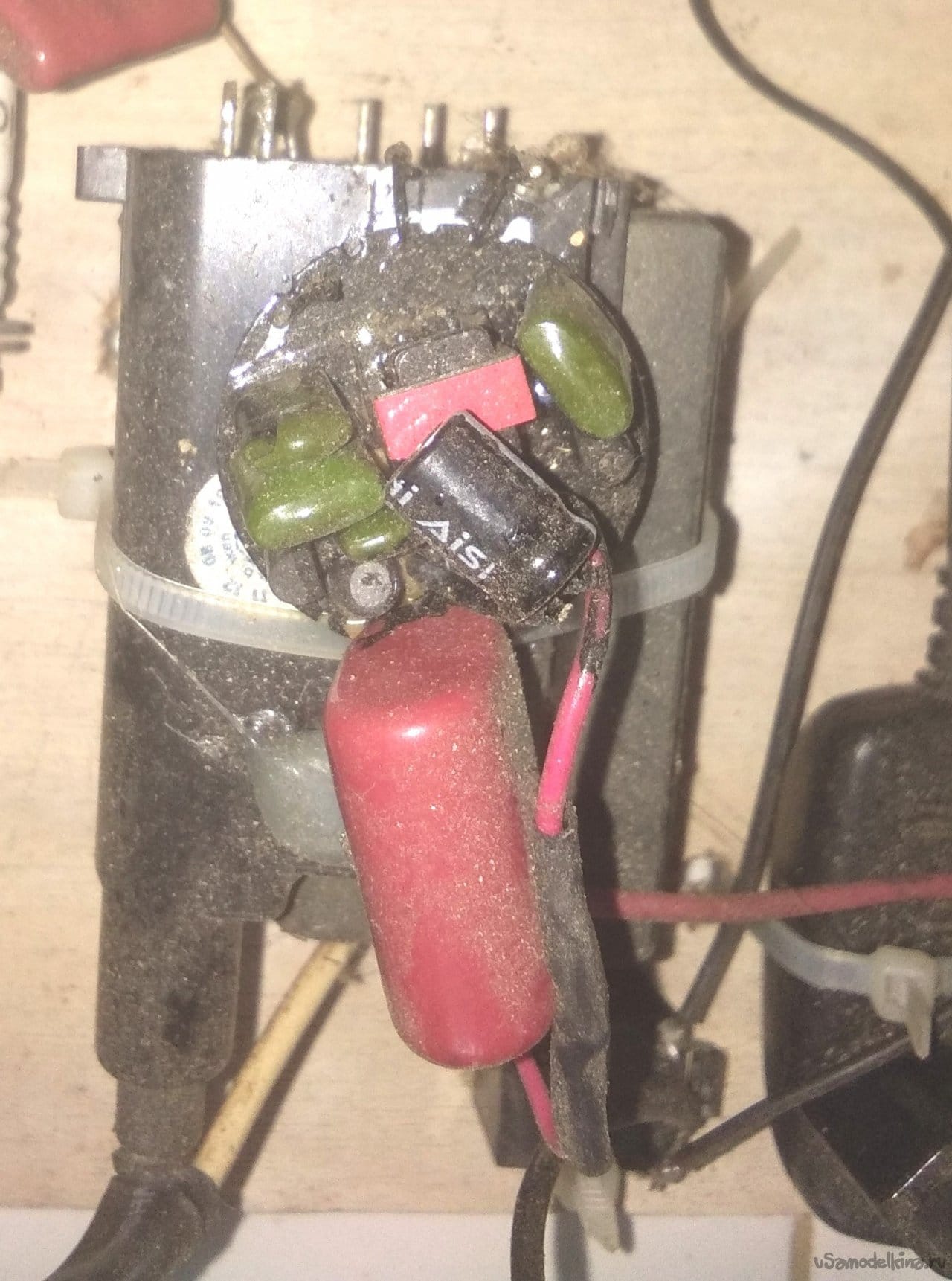

Собрал устройство на подходящем отрезки фанеры. Так как использую в стационарных условиях корпус пока делать не стал. Планируется ряд доработок и усовершенствований, (режим дежурной дуги, импульсного режима и принудительное тушение дуги, клапан подачи газа) после этого возможно изготовлю корпус.

Осциллятор построен по классической схеме с последовательным высокочастотным возбуждением дуги.

Вход. Дроссель L1 установлен первое для зашиты сварочного аппарата, вторе для более плавного горения дуги аргоновой горелки.

Конденсатор С1 выполняет главную защиту сварочного аппарата шунтируя высокочастотные колебания.

Дроссель применил от неисправного сварочного аппарата, можно использовать и другие рассчитанные на ток сварки (80-150А), или совсем его исключить.

Я проверил около десятка разных конструкций. Установлен трансформатор, намотанный на магнитопроводе отклоняющей системы старого телевизора.

Силовая обмотка содержит 20 витков сварочного провода. У мня не нашлось куска провода достаточного сечения в итоге намотал тремя сложенными в месте сетевыми гибкими проводами. Сечение каждого проводника 8м2. Импульсная обмотка содержит 5 витков провода, равномерно расположенного по всему кольцу. Сечение 1мм2, но может быть больше или меньше. В этом проводе присутствуют импульсное с напряжением более тысячи вольт, изоляция должна этому соответствовать.

В качестве разрядника установлена свеча зажигания. Можно применить практически любую свечу зажигания. Для скептиков, которые утверждают, что правильный разрядник можно сделать только из вольфрамовых электродов, скажу, что свеча зажигания в двигателях работает куда в более суровых условиях на протяжении продолжительного времени. Здесь работа ограничивается секундами с долгими паузами.

В промышленных аппаратах разрядник из вольфрамовых электродов применяется по причине его низкой стоимости и малых размеров.

У свечи нужно выставить зазор 1мм, это будет соответствовать напряжению пробоя примерно 1000В. При настройке возможно уменьшать зазор для наилучшего зажигания дуги. Устанавливать зазор более 1мм не стоит так, как возрастет напряжение и конденсатор С2 будет пробит.

В моем случае используется 0.01 микрофарада и напряжение 1300В. Возможно применять пленочные или керамические. 1300 минимально допустимое напряжение конденсатора для данного случая. Лучше устанавливать с более высоким рабочим напряжением. Подбором этой емкости регулируется частота и естественно устойчивость зажигания дуги. Если в процессе работы такой конденсатор ощутимо греется его, следует заменить на конденсатор другого типа.

Высоковольтное напряжение допустимо использовать как переменный низкой частоты (50 герц), так и постоянный. В классической схеме советского производства используется повышающий трансформатор. Умельцы ставят от микроволновой печи (МОТ). Я встречал схемы с умножителем сетевого напряжения или на катушках зажигания.

Я выбрал вариант с постоянным током. В качестве трансформатора и выпрямителя применён ТДКС от старого телевизора. Можно использовать любого производителя.

Высоковольтный вывод соединен с частотозадающими элементами (Разрядник конденсатор). Питается от балласта энергосберегающей лампы, тоже подойдет любой.

Высокочастотное напряжение подается на первичную обмотку трансформатора, так как у разных производителей цоколевка разная, то нумерацию выводов не даю.

Для настройки последовательно с электронным балластом подключается лампа накаливания примерно 60Вт. Эта мера защитит элементы в случае ошибки при настройке. Выход балласта подключается к первичным обмоткам трансформатора и опытным путем определяется нужные, по завершению настройки лампа накаливания исключается.

Это устройство нужно для включения возбудителя с кнопки на горелке и обеспечения безопасности работы. Так как подавать на кнопку управления сетевое напряжение опасно, то установлен маломощный блок питания на 12В и реле. У меня установлен маломочный сетевой адаптер, тоже строгих требований нет.

Реле управления 12В и контактами, рассчитанными на переменное напряжение 220В 2А. Можно применять и иные.