Сущность сварки плавлением и давлением

Сварка плавлением, сварка давлением. Сущность

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого (в соответствии с существующими стандартами).

Различают два основных наиболее распространенных вида сварки: сварку плавлением и сварку давлением.

Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Источником нагрева могут быть электрическая дуга, газовое пламя, расплавленный шлак, плазма, энергия лазерного луча. При всех видах сварки плавлением образующийся жидкий металл одной кромки соединяется и перемешивается с жидким металлом другой кромки, создается общий объем жидкого металла, который называется сварочной ванной. После затвердевания металла сварочной ванны получается сварной шов.

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей путем их сжатия под нагрузкой при температуре ниже температуры плавления. Сварной шов получается в результате пластической деформации. Сваркой давлением хорошо свариваются только пластические металлы: медь, алюминий, свинец и др. (холодная сварка).

Среди большого разнообразия различных видов сварки плавлением ведущее место занимает дуговая сварка, при которой источником теплоты является электрическая дуга.

В 1802 г. русский ученый В. В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием Петров положил начало развитию новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

В 1882 г. ученый-инженер Н. Н. Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов. Ученый-инженер Н. Г. Славянов в 1888 г. предложил производить сварку плавящимся металлическим электродом. С именем Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. (В Московском политехническом музее имеется подлинный сварочный генератор Славянова и экспонируются образцы сварных соединений.)

В 1924—1935 гг. применяли в основном ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководством академика В. П. Вологдина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935—1939 гг. стали применяться толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства, под руководством Е. О. Патона (1870—1953), была разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса в 5—10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций. В начале 50-х годов Институтом электросварки им. Е. О. Патона была разработана электрошлаковая сварка, что позволило заменить литые и кованые крупногабаритные детали сварными; заготовки стали более транспортабельными и удобными при сборке-монтаже.

Промышленное применение с 1948 г. получили способы дуговой сварки в инертных защитных газах: ручная – неплавящимся электродом, механизированная и автоматическая – неплавящимся и плавящимся электродом. В 1950—1952 гг. в ЦНИИТмаше при участии МВТУ и ИЭС им. Е. О. Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа – процесс высокопроизводительный и обеспечивающий хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К. Ф. Любавский.

В эти же годы французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электроннолучевой сварки.

Этот способ сварки применяется и в нашей промышленности. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969 г. космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы, в 1984 г. космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

К сварке плавлением относится также газовая сварка, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки (в соответствии с существующими стандартами). Способ газовой сварки был разработан в конце прошлого столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее распространение получила газовая сварка с применением ацетилена. С развитием сети железных дорог и вагоностроения газовая сварка не могла обеспечить получение конструкций повышенной надежности. Большее распространение получает дуговая сварка. С созданием и внедрением в производство высококачественных электродов для ручной дуговой сварки, а также разработкой различных методов автоматической и механизированной дуговой сварки под флюсом и в среде защитных газов, контактной сварки газовая сварка вытеснялась из многих производств. Тем не менее, газовая сварка применяется во многих отраслях промышленности при изготовлении и ремонте изделий из тонколистовой стали, сварке изделий из алюминия и его сплавов, меди, латуни и других цветных металлов и их сплавов; наплавочных работах. Разновидностью газопламенной обработки является газотермическая резка, которая широко применяется при выполнении заготовительных операций при раскрое металла.

К сварке с применением давления относится контактная сварка, при которой используется также тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Различают точечную, стыковую, шовную и рельефную контактную сварку.

Основные способы контактной сварки разработаны в конце прошлого столетия. В 1887 г. Н. Н. Бенардос получил патент на способы точечной и шовной контактной сварки между угольными электродами. Позднее эти способы контактной сварки, усовершенствованные применением электродов из меди и ее сплавов, стали наиболее распространенными.

Контактная сварка занимает ведущее место среди механизированных способов сварки. В автомобилестроении контактная точечная сварка является основным способом соединения тонколистовых штампованных конструкций. Кузов современного легкового автомобиля сварен более чем в 10 000 точек. Современный авиалайнер имеет несколько миллионов сварных точек. Стыковой сваркой сваривают стыки железнодорожных рельсов, стыки магистральных трубопроводов. Шовная сварка применяется при изготовлении бензобаков. Рельефная сварка является наиболее высокопроизводительным способом сварки арматуры для строительных железобетонных конструкций.

Особенность контактной сварки – высокая скорость нагрева и получение сварного шва. Это создает условия применения высокопроизводительных поточных и автоматических линий сборки узлов автомобилей, отопительных радиаторов, элементов приборов и радиосхем.

Сварка металлов

Вы здесь

Сообщение об ошибке

Сущность процесса сварки

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601—84).

Определение сварки относится к металлам, неметаллическим материалам (пластмассы, стекло и т. д.) и к их сочетаниям.

Рисунок — Процесс сварки

Энергия активации

Для образования неразъемного соединения одного соприкосновения частей с зачищенными поверхностями недостаточно. Межатомные связи могут установиться между частями (деталями) только тогда, когда соединяемые атомы получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Соприкосновение свариваемых частей и применение при сварке энергии активации являются необходимыми условиями для образования неразъемных сварных соединений из однородных частей. Эти условия совмещаются при выполнении процесса сварки.

По признаку применяемого вида активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки: сварку плавлением и сварку давлением.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 — сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Зона сплавления

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В ней содержатся прежде всего образовавшиеся межатомные связи. В поперечном сечении сварного соединения она измеряется микрометрами, но роль ее в прочности металла очень велика.

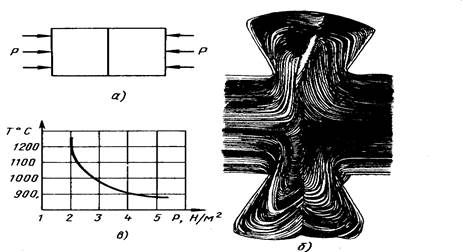

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а — детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

Технология сварочного производства. Способы сварки. Сущность сварки плавлением и давлением. Возникновение сварочной деформаций и напряжения.

Сваркой называется процесс получения неразъемного соединения твердых материалов путем их местного сплавления или совместного деформирования, в результате чего возникают прочные связи между атомами свариваемых материалов.

Схема классификации основных способов сварки

Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения.

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, оксидные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки: термический, термомеханический и механический.

Сварка плавлением

Электродуговая сварка. Необходимое для местного расплавления деталей и присадочного материала тепло образуется при горении электрической дуги между свариваемым металлом и электродом. По способу механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка может быть под флюсом и в защитных газах.

Электрошлаковая сварка. Плавление основного металла и присадочного материала происходит за счет тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (в период установившегося процесса).

Электроннолучевая сварка. Сварка выполняется в камерах с разряжением до 10 — 4 — 10 — 6мм рт. ст. Тепло выделяется за счет бомбардировки зоны сварки электронным потоком, приобретающим высокие скорости в высоковольтной установке, имеющей мощность до 50квт.

Анодом является свариваемая деталь, а катодом — вольфрамовая нить или спираль, нагретая до температуры 2300° С.

Газовая сварка. Основной и присадочный металлы расплавляются высокотемпературным газокислородным пламенем (температура до 3200°С).

Импульсно-дуговая сварка. Сущность способа состоит в том, что сварочный ток не сохраняет постоянную величину, а поступает в дежурную сварочную дугу определенными кратковременными импульсами.

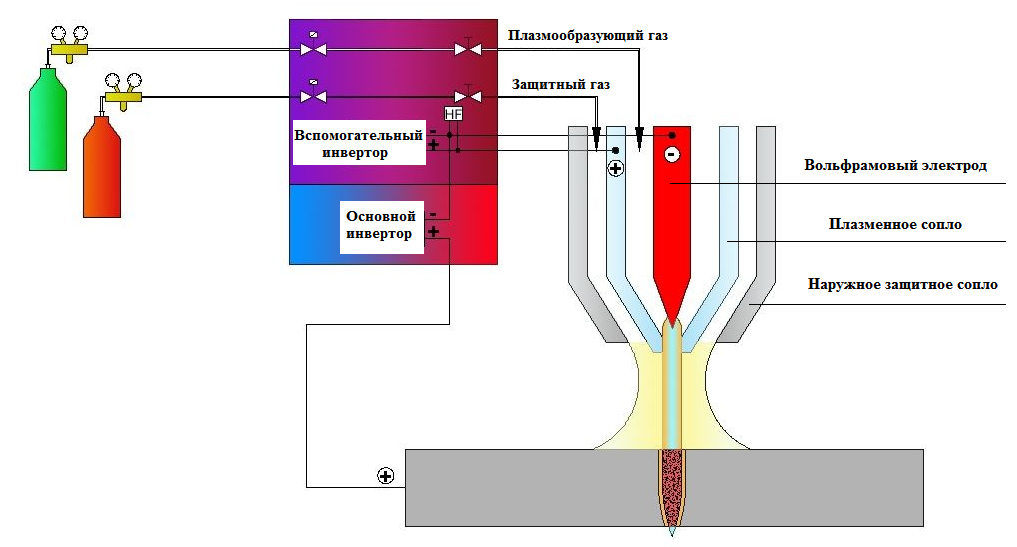

Плазменная сварка. Плавление металлов осуществляется плазменно-дуговой струей, имеющей температуру выше 10 000° С.

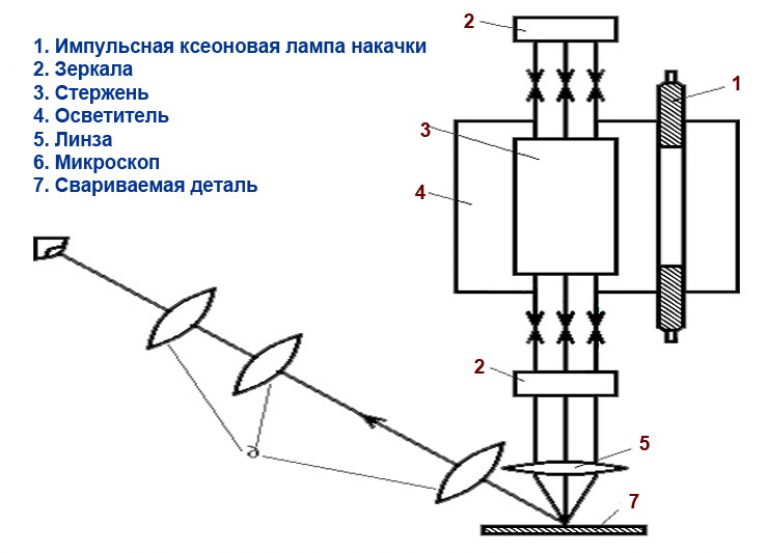

Лазерная сварка. Сварка основана на использовании фотоэлектронной энергии. При большомусилениисветовой луч способен плавить металл. Для получения такого луча применяют специальные устройства — лазеры.

Сварка давлением

Контактная сварка. Место сварки разогревается или расплавляется теплом, образованным при прохождении электрического тока через контактируемые места изделий.

Ультразвуковая сварка. Сварка осуществляетсяза счет превращения при помощи специального преобразователя ультразвуковых колебаний в механические высокой частоты и применения небольшого сдавливающего усилия.

Сварка трением. Сварка заключается в том, что вследствие трения одного из свариваемых стержней о другой место соединения разогревается; при приложении осевого усилия соединяемые металлы свариваются.

Холодная сварка. Сварка основана на способности металла образовывать общие кристаллы при значительном давлении.

Газопрессовая сварка. Сварка осуществляется нагреванием концов стержней или труб по всему периметру окружности многопламенными горелками до пластического состояния или плавления с их последующим сжатием.

Термитная сварка. Процесс сварки заключается в том, что свариваемые детали закладываются в огнеупорную форму, а в установленный сверху тигель засыпается термит — порошок из алюминия и окиси железа. При горении термита окись железа восстанавливается, а образующийся при этом жидкий металл при заполнении формы оплавляет и соединяет кромки свариваемых изделий.

Сварка токами высокой частоты. Этот способ сварки основан на разогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения.

Дата добавления: 2016-02-20 ; просмотров: 1018 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

СУЩНОСТЬ ПРОЦЕССА СВАРКИ

Сваркой называется технологический процесс получения неразъёмных соединений материалов путём создания межатомных связей в результате совместной кристаллизации после расплавления, местной пластической деформации и диффузии атомов между свариваемыми частями.

· По признаку применяемого вида активации для образования межатомных связей в неразъемном соединении различают два вида сварки – сварку плавлением и сварку давлением.

· Сущность сварки плавлением состоит в том, что посредством внешнего источника тепла оплавляются кромки свариваемых частей, создается общий объем жидкого металла, который называется сварочной ванной. В процессе кристаллизации при охлаждении металла сварочной ванны образуется сварной шов (рис. 1).

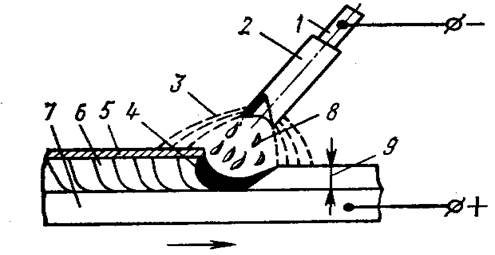

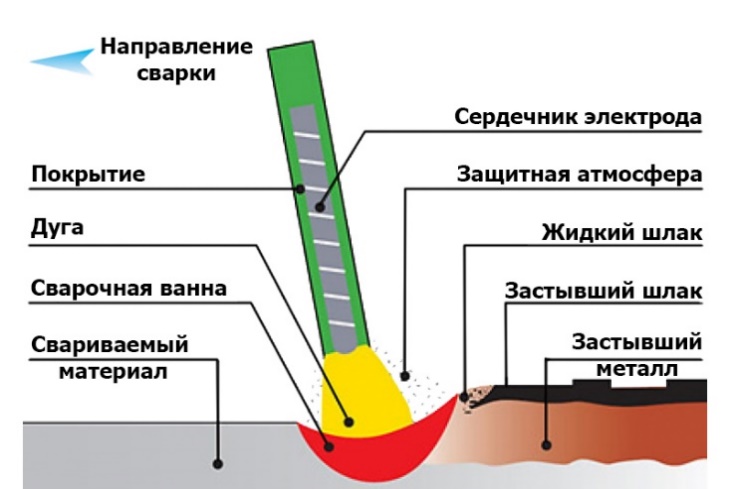

Рис.1. Схема ручной дуговой сварки металлическим электродом с покрытием (стрелкой показано направление сварки):

1 — металлический стержень; 2 — покрытие электрода;

3 — газовая атмосфера дуги;

4 — сварочная ванна;

5 — затвердевший шлак;

6 — закристаллизовавшийся металл шва;

7 — основной металл (изделие);

8 — капли расплавленного электродного металла;

9 — глубина проплавления;

Сущность сварки давлением состоит в пластическом деформировании металла по кромкам свариваемых частей статической или ударной нагрузкой (рис.2).

Для облегчения пластической деформации по кромкам, зачастую сварку давлением выполняют с местным нагревом.

Рис.2. Соединение деталей сваркой давлением

без внешнего нагрева:

а — заготовки перед сваркой;

б — после сварки (макроструктура соединения алюминия);

в — оптимальная зависимость между температурой нагрева и давлением для железа;

КРАТКАЯ ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ И ИХ ПРИМЕНИМОСТЬ

В настоящее время применяется широкий круг различных видов сварки, применение каждого из которых предопределено множеством факторов, такими как: природа свариваемых материалов, размерные параметры свариваемых изделий, локальность зоны сварки и многими другими. Более глубокое ознакомление с наиболее применимыми способами сварки — цель технологической практики, другие виды и способы приводятся в плане общеинженерной информации.

Сварка плавлением

Электродуговая сварка.Необходимое для местного расплавления кромок заготовок и присадочного материала тепло образуется при «горении» электрической дуги между свариваемым металлом и электродом. По степени механизации сварка может быть ручная, полуавтоматическая и автоматическая. Механизированная (полуавтоматическая и автоматическая) сварка может быть под флюсом и в среде защитных газов.

Электрошлаковая сварка. Электрошлаковую сварку применяют для соединения стальных листов толщиной от 50 мм до нескольких метров (что невозможно выполнить никакими другими способами сварки). Она в основном применяется при изготовлении толстостенных турбин, при производстве сварно-литых и сварно-кованых конструкций и других аналогичных случаях.

Сущность процесса заключается в следующем. В начальный период под флюсом возбуждается электрическая дуга, за счет теплоты которой расплавляется флюс, образуя электропроводный шлак, обладающий значительным оммическим сопротивлением. После чего дуга гаснет, а ток, проходя через электропроводный расплавленный шлак, выделяет тепло достаточное для плавления последующей порции флюса, кромок свариваемых заготовок и электрода. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов (рис.3).

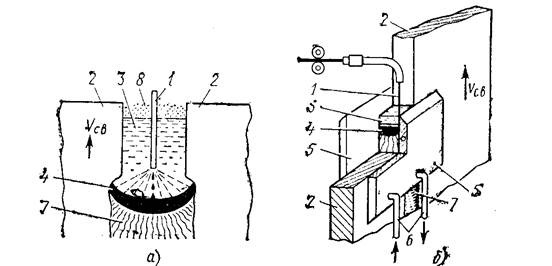

Рис.3.Схема электрошлаковой сварки:

· 2 – свариваемые заготовки;

· 3 — расплавленный флюс — электропроводный шлак;

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

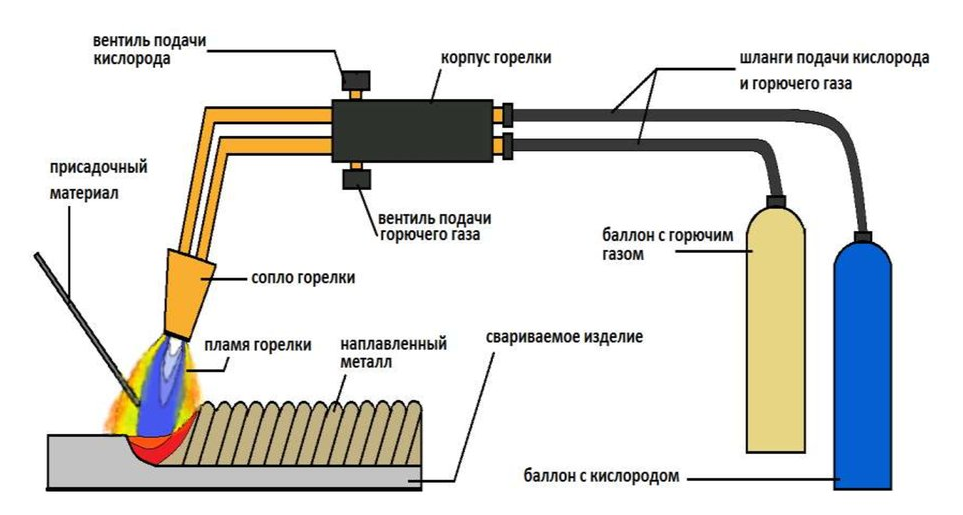

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.