При ручной сварке повышение напряжения дуги приводит

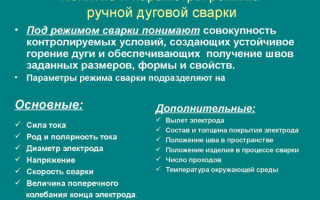

Режимы ручной дуговой сварки

Содержание:

- Основные параметры

- Особенности при вертикальном расположении

- Дополнительные параметры

- Интересное видео

Несмотря на появление нового удобного оборудования, ручная сварка не сдает своих позиций. Привлекает простота использования и отсутствие необходимости больших затрат. Для того, чтобы сварной шов получился наиболее качественным, требуется провести подготовительные работы, в которые входит установление режимов, необходимых для конкретного вида материалов для соответствия требованиям технологического процесса.

Режим ручной дуговой сварки — это установка параметров, максимально гарантирующих образование сварного шва, имеющего требуемые габариты и конфигурацию, а также необходимые для конкретного соединения характеристики. Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение.

Основные параметры

Наиболее значительные параметры ручной дуговой сварки:

- ток;

- напряжение;

- полярность;

- диаметр электрода;

- скорость;

- амплитуда колебаний поперек шва.

Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта.

Величина тока

Это значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.

Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг.

Диаметр электрода

Выбор режима сварки при ручной электродуговой сварке включает необходимость грамотного определения необходимых диаметров электродов. Электроды, имеющие диаметр свыше 6 мм, отличаются большим весом, при котором их трудно удерживать в нужном направлении длительное время. Кроме того, при использовании таких электродов плохо проваривается корень шва.

Если используется многопроходной вариант, то первый слой проводится электродом 2-3 мм, а для последующих можно использовать большее значение диаметра. Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра.

При решении задачи правильного выбора диаметра электрода рассматривается марка свариваемых поверхностей. Например, для сварки чугунных изделий хорошо себя зарекомендовали электроды небольшого диаметра. Уровень тепла при этом понижается и образуется валик небольшого сечения. Если была осуществлена предварительная разделка кромок, то допускается использование электродов диаметром 3 мм, не слишком ориентируясь на толщину деталей.

Напряжение дуги

Этот параметр зависит от длины дуги, то есть расстояния от конца электрода до металлической поверхности. Дуга имеет разные размеры. Больше дуга — больше напряжение. Для плавления расходуется значительное количество тепла. Сварочный шов становится шире, а глубина провара меньше.

Напряжение зависит от диаметра электрода и значения тока. Находится в диапазоне 18-45 В. Оптимальный выбор режима ручной дуговой сварки, касающийся напряжения, предполагает сваривание короткой дугой. В этом случае напряжение не будет превышать значения, равного 20 В. Важным обстоятельством для получения хорошего шва является постоянство выбранной дуги.

Скорость

Режимы ручной дуговой сварки покрытыми электродами включают установление скорости. Чтобы избежать переполнения ванны и, как следствие, возникновения на металле подтеков, следует выбрать оптимальное значение скорости и поддерживать его постоянным на протяжении всего процесса. Большая скорость приведет к недостаточному провару шва, что вызовет появление трещин.

При слишком медленном перемещении жидкий металл начнет собираться впереди дуги. Шов получится неровным, появятся непровары. Для получения удачного шва скорость должна быть 35-40 м/час. Тогда сварочная ванна будет находиться сверху поверхности кромок, не образуя стекания вниз. Переход ее к соединению будет плавным, наплывы и подрезы не образуются.

Ширина шва уменьшается при увеличении скорости.

Полярность

Как правило, для сварочных работ применяют ток постоянной величины. Прямая полярность при постоянном токе дает возможность сваривать толстые детали. Чтобы избежать появления прожогов при соединении тонких металлов включают обратную полярность. Сварку переменным током практически не применяют, поскольку это снижает производительность.

Выбор режима сварки при ручной дуговой сварке заключается, в частности, в возможности проводить процесс при разных полярностях. При прямом варианте проводник тока подключают к клемме с минусом, а металлическое соединение к плюсу. Интенсивней, чем электрод, начинаются расплавляться элементы сварного соединения. Это дает преимущество при сварке толстых металлических деталей.

Обратная полярность получается при подключении электрода к плюсу, а металлических деталей к минусу. Это обеспечивает интенсивный расплав электрода, превосходящий плавление деталей.

Объяснение является достаточно простым и соответствует физическим законам. Где плюс, там нагревание больше. Соответственно, при прямой полярности выше нагреваются свариваемые детали. Становится возможным соединение крупных изделий. Применение такого вида полярности на тонких деталях вызовет прожоги, и шов будет некачественным. Поэтому для соединения тонких деталей обеспечивают обратную полярность.

Особенности при вертикальном расположении

Сварка в вертикальном положении является более сложной по сравнению с горизонтальным вариантом. Поэтому выбор режимов дуговой сварки в этом случае является особенно важным.

Как корректируют величину сварочного тока в вертикальном положении? Первое требование относится к дуге — она должна быть короткой. Объем сварочной ванны не должен быть большим. Для ее уменьшения следует использовать электроды небольшим диаметром, а величину тока устанавливать на 10-15% меньше, чем, когда сварка проводится в горизонтальном положении внизу.

Дополнительные параметры

Режимы сварки электродуговой включают не только основные, но и дополняющие их параметры. Такие режимы дуговой сварки так же оказывают влияние на конечное получение сварного шва.

Вылет электрода

Вылетом электрода называется расстояние от торца электрода до поверхности металлической детали. Он оказывает влияние на процесс сварки и размеры получаемого шва.

Увеличение этого параметра снижает стабильность горения дуги. Металл начинает сильнее разбрызгиваться. Маленький вылет делает затруднительным наблюдение за сварочным процессом. Набрызгивание происходит на сопло.

Толщина электродного покрытия

Режимы ручной дуговой сварки включают особенности электродов, в частности, его покрытие, а именно его толщина. Этот параметр регламентирует ГОСТ 9466. Оптимальное покрытие предполагает нахождение его торцевого размера в пределах 0,5-2,5 мм. Применение проводников тока с такой толщиной покрытия обеспечивает получение прочного шва, выдерживающего большие нагрузки.

Число проходов

Однопроходной способ сварки предполагает сваривание одним слоем. Колебательные движения при этом не делаются. Он применяется при сварке деталей небольшой толщины, когда ширина шва не превышает 14-15 мм. При этом уменьшается величина остаточных деформаций. Для стыковых соединений, особенно при сварке толстых элементов, используют несколько слоев, и этот способ называется многопроходным.

Шов, осуществленный за один проход, имеет ванну большего размера. Преимуществами являются высокая производительность процесса и экономичность способа. К недостаткам относятся снижение пластичности шва и слишком большая зона нагрева. Все швы при многопроходной сварке выполняют электродами одного размера.

Интересное видео

От чего зависит выбор режима ручной дуговой сварки? Особенности параметров при выборе режима

Под режимом сварки подразумевается такой набор условий, который обеспечит стабильное проведение сварочных работ. Режим сварки имеет основные и второстепенные характеристики.

Режимы ручной дуговой сварки

К основным характеристикам относятся:

- диаметр электрода;

- скорость работы;

- уровень напряжения;

- направление тока и его полярность;

- сила тока.

К второстепенным характеристикам относят следующее:

Подбор диаметра электрода

При выборе толщины электрода учитывают множество факторов.

Если сварка проводится в нижнем положении, тогда ключевым критерием выступает толщина свариваемых деталей.

Существует определённое соотношение толщины металла к диаметру электрода при выполнении работы в нижнем положении.

| Толщина свариваемых заготовок, мм | Диаметр электрода, мм |

| 1,4 | 1,5 |

| 2 | 2 |

| 3 | 2-3 |

| 4-5 | 3-4 |

| 6-8 | 3-4 |

| 9-12 | 4-5 |

| 13-15 | 4-5 |

| 16-20 | 5-6 |

Также выбор можно проводить, опираясь на марку свариваемого сплава. Например, для соединения изделий из чугуна рекомендуется использовать электроды диаметром 2-3 миллиметра. Это уменьшит уровень тепла, поступающего в свариваемую конструкцию, и гарантирует образование валика небольшого сечения.

Ещё одним важным фактором является наличие разделки кромок. Если такая предварительная работа проводилась, тогда наложение первого слоя осуществляется 3-миллиметровыми электродами, невзирая на марку используемого металла. При таком подходе использование электродов большой толщины может привести к возникновению ряда трудностей: непровар заготовок, зашлаковывание сварочного шва. Дальнейшая работа проводится электродом большей толщины (4-5 мм).

Примерная стоимость 4-миллиметровых электродов на Яндекс.маркет

Примерная стоимость 4-миллиметровых электродов на Яндекс.маркет

Необходимо учитывать тип свариваемого соединения. Если проводить стыковое соединение, тогда нужно руководствоваться описанными выше правилами подбора. Если необходимо сварить угловые, тавровые или нахлёсточные соединения, тогда возможны два варианта:

- первый – сварку проводят в определённое количество слоёв, тогда для первого слоя берутся электроды толщиной 2-3 мм для более глубокой проварки и высокой крепости шва;

- второй – работа проводится в один заход, толщина электрода будет зависеть от толщины заготовок и может варьироваться от 2 до 6 мм.

Сила сварочного тока

При расчёте силы сварочного тока необходимо брать в расчёт диаметр используемого электрода.

Для расчёта применяется формула:

I=K*D, где:

- I – сила тока;

- D – диаметр электрода;

- K – специальный коэффициент.

Возможные изменения специального коэффициента представлены в таблице.

| Диаметр электрода, мм | Значение коэффициента, А |

| 1-2 | 25-30 |

| 3-4 | 30-45 |

| 5-6 | 45-60 |

Нужно помнить, что если установить слабый ток, тогда сварочная дуга не будет устойчивой, а сам шов проварится не полностью, что может привести к появлению трещин. В то же время повышенная мощность приведёт к ускоренной расплавке электрода и появлению брызг, что негативно отразится на качестве шва.

Напряжение на дуге

Напряжение дуги изменчиво и находится в зависимости от её длины. Чем больше длина дуги, тем больше её напряжение, соответственно, расходуется больше тепла для плавки электрода и металлических деталей. Из-за этого сварной шов получается шире, в то время как высота усиления и глубина провара сокращаются.

Кроме того, напряжение дуги может варьироваться от 18 до 45 В в зависимости от используемого электрода и заданной силы тока.

Рекомендуется проводить работу короткой дугой, напряжение в которой не превышает 20 В. При длинной дуге происходит сильное разбрызгивание расплавленного металла, возникает резкий звук с небольшими хлопками. По таким признакам опытные специалисты могут судить о длине дуги.

Чтобы избежать вышеперечисленных неудобств, необходимо скорее опускать вниз электродержатель с электродом.

Скорость сварки

Необходимо поддерживать оптимальную скорость сварки, чтобы избежать переполнения сварочной ванны, и не возникали натёки на основной металл.

Толщина образуемого шва должна быть шире электрода в 2 раза.

Слишком быстрое проведение работы приведёт к тому, что соединение не проварится, а после остывания на нём образуются трещины. А если двигаться слишком медленно, тогда расплавленный металл начнёт скапливаться перед сварочной дугой. Это приводит к тому, что шов выходит неровный, а металл проварится не полностью.

Идеальным считается шов шириной 9-14 мм с глубиной, не превышающей 6 мм. Для достижения такого результата необходимо проводить работу со скоростью 35-40 м/ч.

Род и полярность тока

Чаще всего при проведении сварочных работ используют постоянный ток. При таком токе прямой полярности возможно соединить крупные и толстые детали. Это возможно из-за того, что на свариваемый металл приходится большее количество тепла. Обратную полярность применяют для соединения тонкого металла, чтобы избежать прожога.

Сварка переменным током практически не применяется из-за её слабой мощности. При проведении работ таким способом производительность снижается на 15-20% по сравнению с постоянным током обратной полярности.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 2

ВОПРОС 1. Какое положение электрода при сварке приводит к увеличению глубины провара при РДС?

1. Сварка «углом вперед».

2. Сварка «углом назад».

3. Сварка вертикальным электродом.

ВОПРОС 2. Зависит ли напряжение дуги от сварочного тока при использовании источников питания с падающей характеристикой.

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 3. К какому классу сталей относятся сварочные проволоки Св-12Х11НМФ, Св-10Х17Т, Св-06Х19Н9Т?

ВОПРОС 4. Какой из перечисленных факторов в большей степени влияет на ширину шва при РДС?

1. Поперечные колебания электрода.

2. Напряжение на дуге.

3. Величина сварочного тока.

ВОПРОС 5. С какой целью один из концов электрода не имеет покрытия?

1. Для обеспечения подвода тока к электроду.

2. С целью экономии покрытия.

3. Для определения марки электрода.

ВОПРОС 6. Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с основным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 7. Какие требования предъявляются к помещению для хранения сварочных материалов?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температуры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной температуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 15 0С и относительной влажности воздуха не более 50%.

ВОПРОС 8. Для сварки какой группы сталей применяют электроды типов Э50, Э50А, Э42А, Э55?

1. Для сварки конструкционных сталей повышенной и высокой прочности.

2. Для сварки углеродистых сталей.

3. Для сварки высоколегированных сталей.

ВОПРОС 9. Для чего нужна спецодежда сварщику?

1. Для защиты сварщика от выделяющихся вредных аэрозолей.

2. Для защиты сварщика от поражения электрическим током.

3. Для защиты сварщика от тепловых, световых, механических и других воздействий сварочного процесса.

ВОПРОС 10. Как изменяется сила сварочного тока увеличением длины дуги при ручной дуговой сварки штучными электродами?

1. Увеличение длины дуги ведет к уменьшению силы тока.

2. Увеличение длины дуги ведет к увеличению на силы сварочного тока.

3. Величина сварочного тока остается неизменной.

ВОПРОС 11. Чем регламентируется режим прокалки электродов?

1. Производственным опытом сварщика.

2. Техническим паспортом на сварочные материалы.

3. Рекомендациями надзорных органов.

ВОПРОС 12. С какой целью производят прокалку электродов?

1. Для удаления серы и фосфора.

2. Для повышения прочности электродного покрытия.

3. Для удаления влаги из покрытия электродов.

ВОПРОС 13. Какие стали относятся к углеродистым сталям?

1. Сталь Ст3сп5, Сталь 10, Сталь 15, Сталь 20Л, Сталь 20К, Сталь 22К.

3. 08Х14МФ, 1Х12В2МФ, 25Х30Н.

ВОПРОС 14. Что обозначает буква и следующая за ней цифр в маркировке сталей и сплавов?

1. Клейма завода-изготовителя.

2. Обозначения номера плавки и партии металла.

3. Условное обозначение легирующего элемента в стали и его содержание в процентах.

ВОПРОС 15. Какие стали относятся к группе удовлетворительно сваривающихся?

1. С содержанием углерода 0,25-0,35 %.

2. С содержанием серы и фосфора до 0,05 %.

3. С содержанием кремния и марганца до 0,5 %.

ВОПРОС 16. Какие из перечисленных ниже нарушений технологии могут привести к пористости швов?

1. Плохая зачистка кромок перед сваркой от ржавчины, следов смазки.

2. Большая сила тока при сварке.

3. Малый зазор в стыке.

ВОПРОС 17. От чего в большей степени зависит величина деформации свариваемого металла?

1. От склонности стали к закалке.

2. От неравномерности нагрева.

3. От марки электрода, которым производят сварку.

ВОПРОС 18. Укажите величину зазора между свариваемыми кромками листовых элементов толщиной до 5 мм по ГОСТ 5264-80?

ВОПРОС 19. В какой цвет рекомендуется окрашивать стены и оборудование цехов сварки?

1. Красный, оранжевый.

3. Серый (стальной) цвет с матовым оттенком.

ВОПРОС 20. Укажите условные обозначения сварных соединений?

1. С — стыковое, У — угловое, Т — тавровое, Н — нахлесточное; буква и цифра, следующая за ней – условное обозначение сварного соединения.

2. С — стыковое, У — угловое, Н — нахлесточное, Т — точечная сварка; цифры после букв указывают метод и способ сварки.

3. С — стыковое, У — угловое, Т — тавровое, П — потолочный шов; цифры после букв указывают методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Выбор режима ручной дуговой сварки

Дуговую сварку контролируют ряд параметров, а именно:

- сварочный ток

- напряжение дуги

- скорость сварки

- род и полярность тока

- положение шва в пространстве

- тип электрода и его диаметр

Поэтому перед началом работы следует подобрать значения этих параметров так, чтобы сварочный шов получился требуемого размера и хорошего качества.

1.1 Сварочный ток (выбор сварочного тока посредством подбора диаметра электрода)

Важнейшим параметром при работе ручной дуговой сварки является сила сварочного тока. Именно сварочный ток будет определять качество сварочного шва и производительность сварки в целом.

Обычно рекомендации по выбору силы сварочного тока приведены в инструкции пользователя, которая поставляется в комплекте со сварочным аппаратом. Если таковой инструкции нет, то силу сварочного тока можно выбрать в зависимости от диаметра электрода. Большинство производителей электродов размещают информацию о величинах сварочного тока прямо на упаковках своей продукции.

Диаметр электрода подбирают в зависимости от толщины свариваемого изделия. Однако помните, что увеличение диаметра электрода уменьшает плотность сварочного тока, что приводит к блужданию сварочной дуги, её колебаниям и изменениям длины. От этого растет ширина сварочного шва и уменьшается глубина провара – то есть качество сварки ухудшается. Кроме того, уровень сварочного тока зависит от расположения сварочного шва в пространстве. При сварке швов в потолочном или вертикальном положении рекомендуется диаметр электродов не меньше 4 мм и понижение силы сварочного тока на 10-20 %, относительно стандартных показателей тока при работе в горизонтальном положении.

Таблица 1.1

| Примерное соотношение толщины металла, диаметра электрода и сварочного тока | ||||||||

| Толщина металла, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сварочный ток, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 200-250 | 200-350 |

1.2 Напряжение дуги (длина сварочной дуги)

После того, как сила сварочного тока определена, следует рассчитать длину сварочной дуги. Расстояние между концом электрода и поверхностью свариваемого изделия и определяет длину сварочной дуги. Стабильное поддержание длины сварочной дуги очень важно при сварке, это сильно влияет на качество свариваемого шва. Лучше всего использовать короткую дугу, т.е. длина которой не превышает диаметр электрода, но это достаточно тяжело осуществить даже при наличии солидного опыта. Поэтому оптимальной длиной дуги принято считать размер, который находится между минимальным значением короткой дуги и максимальным значением (превышает диаметр электрода на 1-2 мм)

Таблица 1.2

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

|---|---|---|---|---|---|---|---|---|

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

1.3 Скорость сварки

Выбор скорости сварки зависит от толщины свариваемого изделия и от толщины сварочного шва. Подбирать скорость сварки следует так, что бы сварочная ванна заполнялась жидким металлом от электрода и возвышалась над поверхностью кромок с плавным переходом к основному металлу изделия без наплывов и подрезов. Желательно поддерживать скорость продвижения так, что бы ширина сварочного шва превосходила в 1,5-2 раза диаметр электрода.

Если слишком медленно перемещать электрод, то вдоль стыка образуется достаточно большое количество жидкого металла, который растекается перед сварочной дугой и препятствует её воздействию на свариваемые кромки – то есть результатом будет непровар и некачественно сформированный шов.

Неоправданно быстрое перемещение электрода тоже может вызывать непровар из-за недостаточного количества тепла в рабочей зоне. А это чревато деформацией швов после охлаждения, вплоть до трещин.

Наиболее простой способ подбора скорости сварки ориентирован на приблизительно среднее значение размеров сварочной ванны. В большинстве случаев сварочная ванна имеет размеры: ширина 8–15 мм, глубина до 6 мм, длина 10–30 мм. Важно следить, что бы сварочная ванна равномерно заполнялась плавленным металлом, т.к. глубина проплавления почти не изменяется.

На рисунке видно, что при увеличении скорости заметно уменшается ширина шва, при этом глубина проплавления остается почти неизменной. Очевидно, что наиболее качественные швы (в этом примере) – при скоростях 30 и 40 м/ч.

1.4 Род и полярность тока

У большинства моделей бытовых аппаратов для ручной дуговой сварки на выходе путем выпрямления переменного тока образуется постоянный сварочный ток. При использовании постоянного тока возможны два варианта подключения электрода и детали:

- При прямой полярности деталь подсоединяется к зажиму «+», а электрод к зажиму «-»

- При обратной полярности деталь подключается к «-», а электрод – к «+»

На положительном полюсе выделяется больше тепла, чем на отрицательном. Поэтому обратную полярность при работе с электродами применяют во время работ по сварке тонколистового металла, чтобы его не прожечь. Можно использовать обратную полярность при сварке высоколегированных сталей во избежание их перегрева, а на прямой полярности лучше варить массивные детали

Низколегированные стали – это конструкционные стали, в которых содержится не больше 2,5% легирующих элементов (углерода, хрома, марганца, никеля и т.д., причем углерода не должно быть более 0,2 %), широко применяются в строительстве, судостроении, трубопрокатном производстве. Сварку низколегированных сталей можно производить как ручным способом, так и автоматически, вне зависимости от полярности тока.

1.5 Зажигание (возбуждение) сварочной дуги

Зажигание (возбуждение) сварочной дуги можно производить 2-мя способами.

Влияние параметров режима сварки на формирование шва

Сообщение об ошибке

Влияние параметров режима сварки под флюсом на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

Толщина металла, мм

Диаметр электрода, мм

Сварочный ток, А

Напряжение дуги, В

Скорость сварки, м/ч

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

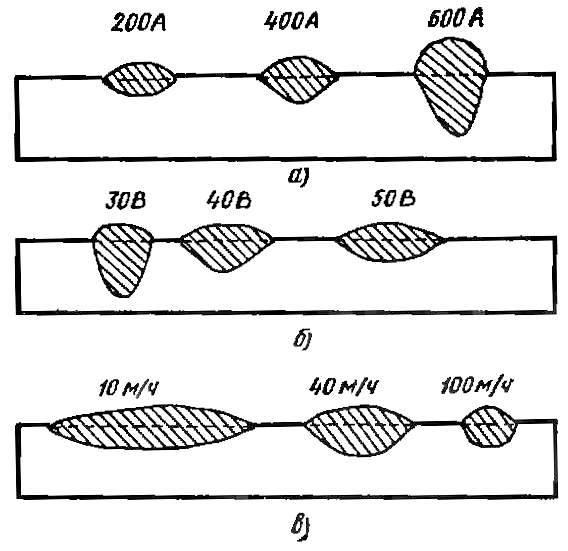

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

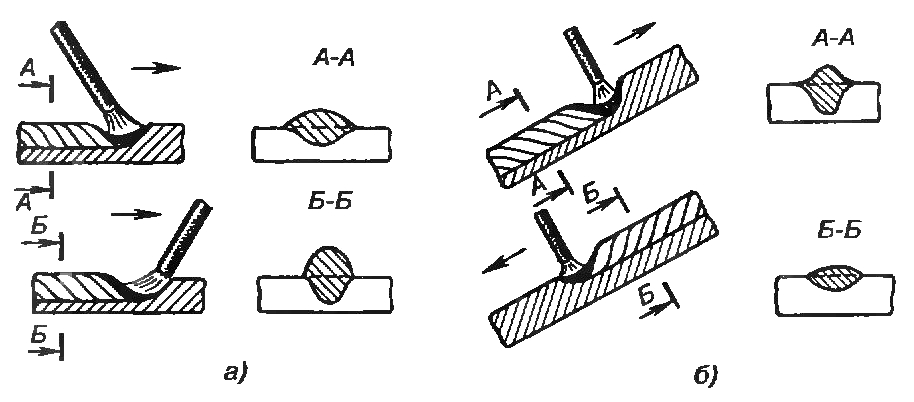

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.