Способы сварки и виды сварных соединений

Разновидности и способы выполнения сварочных швов

Конечная цель любого сварщика – получение качественного сварочного шва. От этого зависит прочность и долговечность соединения деталей. Для успешной работы важно правильно выполнить подключение; выбрать силу тока, угол наклона электрода; хорошо владеть техникой выполнения шва. Результатом правильной работы будет надежное сваривание металлических деталей.

Наклон электрода

Сварочные швы классифицируют по нескольким признакам. Виды и типы сварочных соединений нужно рассматривать последовательно, вникая в тонкости процесса. НА шов влияет расположение, направление и траектория движения электрода.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

После закрепления выбранного электрода в фиксаторе, установки тока, подключения полярности начинается процесс сваривания.

У каждого мастера есть свой предпочтительный угол наклона электрода. Многие считает оптимальным значение 70 ° от горизонтальной поверхности.

От вертикальной оси при этом образуется угол, равный 20 °. Некоторые работают под максимальным углом 60 °. В целом, в большинстве учебных рекомендаций присутствует диапазон значений от 30 ° до 60 ° от вертикальной оси.

В определенных ситуациях, при сварке в труднодоступных местах, нужно ориентировать электрод строго перпендикулярно относительно поверхности свариваемого материала.

Перемещать электрод можно тоже по-разному, в противоположных направлениях: от себя или к себе.

Если материал требует глубокого прогрева, то электродом ведут к себе. В след за ним в направлении сварщика тянется рабочая зона. Образующийся шлак накрывает место сплава.

Если работа не предполагает сильного прогревания, то электрод перемещают от себя. За ним «ползет» сварочная зона. Глубина разогрева при таком исполнении шва минимальна. С направлением вопрос ясен.

Траектория движения

Особое влияние на шов оказывает траекторию движения электрода. Она в любом случае имеет колебательный характер. Иначе две поверхности сшить не удастся.

Колебания могут быть похожи на зигзаги с разным шагом между острыми углами траектории. Они могут быть плавными, напоминающими движение по смещенной восьмерке. Траектория может быть подобна елочке или прописной букве Z с вензелями вверху и внизу.

Идеальный шов имеет постоянную высоту, ширину, равномерный внешний вид без дефектов в виде кратеров, подрезов, пор, непроваров. Название возможных изъянов говорит само за себя. Хорошо отработав умения, можно успешно накладывать любой шов, сваривать разнообразные металлические детали.

Нормативы и понятие катета

Сварной шов начинает формироваться в рабочей зоне при расплавленном состоянии металлов, и окончательно образуется после застывания.

Существующая классификация группирует швы по различным признакам: типу соединения деталей, образующейся форме шва, его протяженности, количеству слоев, ориентации в пространстве.

Типы возможных сварных соединений отображены в стандарте для ручной и дуговой сварки ГОСТ 5264. Соединения, выполняемые дуговой сваркой в атмосфере защитного газа нормированы документом ГОСТ 14771.

В ГОСТах имеется обозначение каждого сварного соединения, а также таблица, содержащая основные характеристики, в частности значения катета сварочного шва.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

Что такое катет, понять достаточно просто, взглянув на рисунок соединяемых деталей. Это сторона умозрительного равнобедренного треугольника максимальных размеров, который поместится в поперечном сечении шва. Правильно рассчитанное значение катета гарантирует прочность соединения.

У деталей неравномерной толщины за основу берут площадь сечения детали в самой тонкой ее части. Не следует пытаться неоправданно увеличивать катет. Это может привести к деформации сваренной конструкции. К тому же увеличится расход материалов.

Проверка размеров катета проводится с помощью универсальных справочных шаблонов, представленных в специальной литературе.

Виды соединений

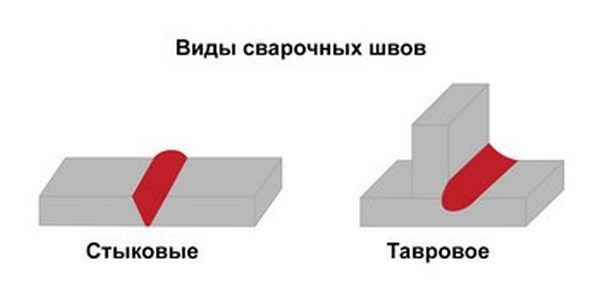

В зависимости от взаимного расположения деталей сварочные соединения происходят:

- встык;

- внахлест;

- угловым способом;

- тавровым способом.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

При сварке встык приваривают торцы двух деталей, расположенных в одной плоскости. Стык может выполняться с отбортовкой, без скоса и со скосом. Форма скоса может напоминать буквы Х, К, V.

В некоторых случаях сварку делают внахлест, тогда одна деталь частично водружена на другую, расположенную параллельно. Совмещенная часть является нахлестом. Сваривание при этом делают без скоса с двух сторон.

Часто появляется необходимость сделать сварной угол. Такое соединение относят к угловому типу. Оно всегда выполняется с двух сторон, может не иметь скосов или иметь скос на одной кромке.

Если сварные части образовали в результате букву Т, значит было сделано тавровое соединение. Иногда детали, сваренные тавровым швом, образуют острый угол.

В любом случае одна деталь приваривается при этом к боковой части другой. Сваривание проводят с двух сторон без скоса или со скосами с каждой стороны.

Форма и протяженность

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Форма шва может быть выпуклой, ровной (плоской). Иногда появляется необходимость сделать вогнутую форму. Выпуклые соединения предназначены для усиленной нагрузки.

Вогнутые места сплавов хорошо выдерживают динамические нагрузки. Универсальностью характеризуются плоские швы, которые делают чаще всего.

По протяженности швы бывают сплошными, не имеющими интервалов между сплавленными соединениями. Иногда достаточно швов прерывистого типа.

Интересной промышленной разновидностью прерывистого шва является соединение, которое образует контактная шовная сварка. Делают ее на специальном оборудовании, оснащенном дисковыми вращающимися электродами.

Часто их называют роликами, а такой вид сварки – роликовой. На таком оборудовании можно выполнять также сплошные соединения. Полученный шов очень прочен, абсолютно герметичен. Способ используют в промышленных масштабах для изготовления труб, емкостей, герметичных модулей.

Слои и расположение в пространстве

Шов металла может состоять из валика, сделанного за один проход. В этом случае он называется однослойным. При большой толщине свариваемых деталей выполняют несколько проходов, в результате которых последовательно образуются валики один на другом. Такое сварочное соединение называется многослойным.

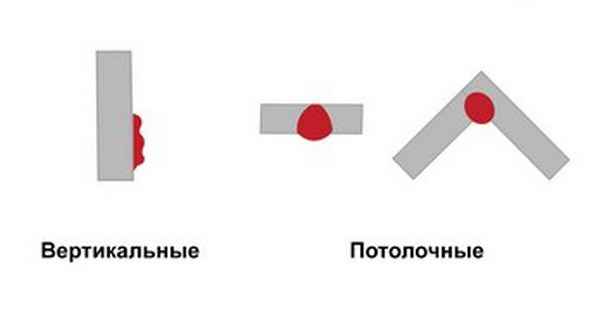

Учитывая многообразие производственных ситуаций, при которых происходит сварка, понятно, что сориентированы швы в каждом конкретном случае по-разному. Бывают швы нижние, верхние (потолочные), вертикальные и горизонтальные.

Вертикальные швы проваривают обычно снизу верх. Применяется траектория перемещения электрода по полумесяцу, елочке или зигзагом. Начинающим сварщикам удобнее перемещать полумесяцем.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

При горизонтальной сварке делают несколько проходов от нижней кромки соединяемых деталей до верхней кромки.

В нижнем положении проводят сварку встык или любым угловым способом. Хороший результат дает сварка под углом 45 °, «в лодочку», которая может быть симметричной и несимметричной. При сваривании в труднодоступных местах лучше применять несимметричную «лодочку».

Сложнее всего проводить сварку в потолочном положении. Для этого нужен опыт. Проблема заключается в том, что расплав пытается стечь из рабочей зоны. Чтобы этого не случилось, сварку проводят короткой дугой, силу тока уменьшают на 15-20 % по сравнению с обычными значениями.

Если толщина металла в месте сварки превышает 8 мм, то нужно выполнить несколько проходов. Диаметр первого прохода должен равняться 4 мм, последующих — по 5 мм.

В зависимости от ориентации шва выбирают соответствующее положение электрода. Для выполнения горизонтальных, вертикальных, потолочных соединений, сварки неповоротных стыков труб электрод направляют углом вперед.

При сварке угловых и стыковых соединений электрод направляют углом назад. Труднодоступные места проваривают электродом под прямым углом.

Обработка сварного соединения

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

При проведении сварки образуются шлаки. Если шлаковые включения попадают в шов, его качество ухудшается. Все шлаковые наслоения обязательно следует зачистить.

Если сварка выполняется несколькими проходками, то зачистка швов выполняется после каждого этапа сварки. При этом используют любые способы. Сначала сваренные детали оббивают молотком и чистят жесткой щеткой.

Затем проводят грубую зачистку. Мелкие детали чистят специальными ножами или шлифовальными кругами. Крупные болванки чистят на станках. На завершающей стадии место сварного соединения полируют.

Часто для этого применяют фибровый круг шлифовальной машины. Существуют другие способы полировки сварных соединений.

Сварочное дело постоянно развивается. Появляются новые материалы, совершенствуется технология. Необходимо следить за новостями в сварочном деле, чтобы узнавать много нового и интересного.

Сварочные швы — типы стыков, способы и техника нанесения

Сварочные швы представляют собой зону соединяемых заготовок, которая подвергается непосредственному тепловому воздействию пламени, электрической дуги/плазмы или лазерного луча. По внешнему виду сварного соединения судят о квалификации сварщика, о технологическом предназначении конструкции и даже о способе сварки.

Что такое сварочный шов

Для начала определимся с понятиями «сварочный шов» и «сварочное соединение», потому что некоторые источники рассматривают их как одно и то же, другие разводят формулировки.

Самое короткое определение: сварочный шов – это неразъемное соединение сваркой.

Второй вариант раскрывает физику процесса сварки как таковой: сварочный шов – это участок, в котором соединены две или несколько деталей в результате кристаллизации или деформации вещества, или одного и другого вместе. Так или иначе, сварочные швы и соединения логичнее принимать за один и тот же процесс.

Один из самых старых и известных среди специалистов стандартов – «ГОСТ 5264 – 80 Ручная дуговая сварка. Соединения сварные». Этот ГОСТ был введен в действие еще в 1981 году, он до сих пор прекрасно справляется со своими задачами: четко и ясно перечислены основные виды сварных швов, их размеры, конструктивные элементы и инструкции, как правильно класть сварочный шов. Отличный пример документа, который не нуждается в корректировках в течение долгого времени.

Структура шва

Типовой сварочный шов включает в себя:

- Зону наплавленного металла (из сварочного электрода или из основного металла соединенных между собой заготовок).

- Зону механического сплавления.

- Зону термического влияния.

- Переходную зону к основному металлу.

При рассматривании шлифа сварного шва в любой металлографический микроскоп разграниченность вышеперечисленных зон определяется весьма четко. Исключение составляют лазерные технологии соединения тонкостенных и мелких деталей, когда из-за точной локализации светового потока некоторые зоны могут отсутствовать.

Зона наплавленного металла представляет собой сплошную литую структуру, формирование которой происходит с момента начала расплавления электрода или заготовки. На обычных микрошлифах эту зону рассмотреть невозможно вследствие особой мелкой дисперсности частиц, которые ее составляют. Зона отличается наибольшей твердостью, но часто имеет поверхностные дефекты, обусловленные совместным действием сварочных шлаков, кислорода воздуха, остатков сварочного флюса и т.д.

Протяженность зоны механического сплавления связана с термодиффузионной активностью металлов соединяемых деталей. При интенсивном проникновении одного металла в другой глубина зоны сплавления может достигать 40-50% от объема литой зоны. Состав зоны неоднороден: наряду со структурами основного металла, там могут присутствовать интерметаллидные соединения углерода и азота с легирующими элементами, которые имеются в основном металле. Чаще всего в этой зоне встречаются грубодисперсные карбиды вольфрама, хрома, железа, а также более мелкие по размерам нитриты тех же металлов.

Зона термического влияния по своей структуре напоминает поверхностные зоны термически обрабатываемого металла в условиях скоростной и поверхностной закалки или упрочнения. Непосредственно к объемам механического сплавления примыкает так называемый «белый слой» — нетравящаяся часть металла этой зоны. Твердость белого слоя — максимальна и часто превосходит показатели зоны механического сплавления. Причиной тому являются тепловые процессы, энергии которых уже недостаточно для расплавления, но вполне хватает для сверхскоростной закалки (особенно, если сварка ведется под слоем инертного газа). Далее по глубине располагаются зоны структурных превращений, состав которых зависит от марки стали. Например, после сварки нержавеющих сталей основной составляющей рассматриваемой зоны является аустенит, для инструментальных сталей — мартенсит и т.д.

В переходной к основному металлу зоне присутствуют структуры троостита, остаточного аустенита, перлита и других составляющих, которые формируются в условиях сравнительно небольших температурных перепадов.

Качество сварки определяется скачками твердости и структурной однородности: чем они меньше, тем долговечнее и прочнее будет сварочный шов.

Таким образом, структура сварного шва является неоднородной, а сопоставительный анализ ее основных физико-механических характеристик (твердости, прочности, однородности и пр.) определяет качество сварного соединения.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

Виды сварных швов

Работа сварщика подразумевает необходимость разбираться в чертежах и конструкциях. Именно на чертеже указываются места, где должен быть сварочный шов, какого вида и его классификация.

Следовательно, сварщик должен уметь не только разбираться в чертежах, но и знать, какие виды сварных швов бывают. В данной статье будут рассмотрены основные типы сварных соединений, их отличия, а также техника наложения.

Сварочное соединение — что это такое?

Сварочным соединением считается такое соединение, которое было получено путем сплавления металлов. Для сварки применяется проволока или электроды, которые образуют присадочный металл, смешиваемый с основным металлом.

Для разных видов сварки применяются свои расходные материалы, а именно:

- Для ручной дуговой сварки — плавящийся электрод с покрытием;

- Для аргонодуговой сварки — вольфрамовые электроды;

- Для полуавтоматической сварки — специальная проволока.

Однако в независимости от типа сварки и источника сварочной дуги, существуют одни и те же виды сварных соединений.

Виды сварочных швов

Согласно ГОСТ 5264-80 существуют следующие виды сварочных швов:

Стыковые швы — на чертежах обозначаются буквой «С». При сваривании стыковых швов, делают провар с одной, либо двух сторон, смотря какое по прочности нужно получить соединение.

Угловые швы — на чертеже обозначаются буквой «У». При сварке угловых швов чаще всего свариванию подвергается внутренний угол. Однако для получения большей прочности может провариваться и наружный угол.

Тавровые швы — на схемах и чертежах обозначаются буквой «Т». Сварка тавровых соединений может осуществляться как с одной стороны, так и с двух (двухстороннее соединение).

Нахлёсточные швы — имеют условное обозначение на схемах в виде буквы «Н». При сварке нахлёсточного шва, металлы накладываются друг на друга, а затем привариваются с торцевой стороны и плоской поверхностью.

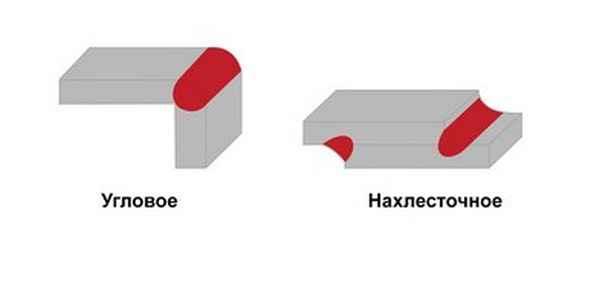

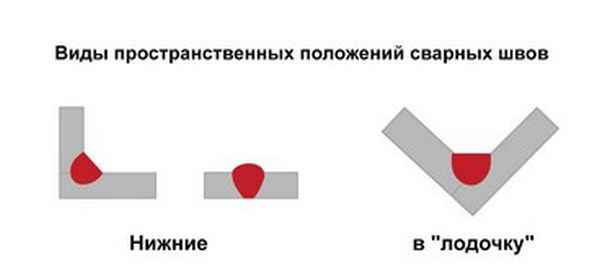

Пространственное положение сварных швов

Вышеперечисленные виды сварных швов можно осуществлять в различных пространственных положениях.

Всего существует четыре положения:

Нижнее положение — сварка происходит на полу в горизонтальном положении. Самое удобное с точки зрения сварки положение: металл не стремится вниз, как при вертикальном положении, шлак удобно выдувать из сварочной ванны путем изменения угла наклона электрода.

Сварка в нижнем положении самая легкая из всех пространственных положений. Именно по этой причине её и рекомендуется освоить начинающему сварщику в первую очередь.

Нижнее положение «в лодочку» — это пространственное положение в сварке используется преимущественно для создания тавровых и угловых соединений. Свариваемые металлы располагаются, таким образом, чтобы металлы сплавлялись по обеим стенкам будущего соединения.

Вертикальное положение — выполняется снизу вверх на вертикальных участках конструкции.

Потолочное положение — осуществляется перпендикулярно горизонтальному положению в сварке. Одно из самых сложных пространственных положений, которое требует от сварщика определённого опыта.

Виды сварных соединений и швов

Идеальный сварочный шов является основной целью в работе сварщика. От этого зависит насколько долго будут удерживаться детали и какие нагрузки сможет выдержать конструкция. Для достижения желаемого результата нужно соблюсти несколько факторов. Основные из них: правильно выбрать угол наклона электрода и силу тока, обладать нужным уровнем мастерства.

- Наклон электрода

- Траектория движения

- Понятие катета и общепринятые нормативы

- Виды сварочных швов

- Протяженность и форма

- Слои и расположение в пространстве

- Обработка швов

Наклон электрода

Классификация сварочных швов выполняется по нескольким основным признакам. На его формирование оказывает влияние расположение, скорость и траектория перемещения электрода. Существующие типы сварочных соединений следует рассматривать с учетом всех тонкостей процесса.

Работа начинается уже после закрепления стержня в держателе. Естественно, что предварительно была установлена нужная сила тока и полярность подключения. Каждый мастер имеет собственный «почерк» выполнения сварочных работ, куда входит и наклон электрода. Согласно мнению большинства специалистов оптимальным считается его расположение под углом 70 градусов относительно рабочей поверхности. При этом относительно вертикали образуется острый угол величиной примерно в 20 градусов.

В специфической ситуации, когда изменять положение электрода необходимо в ограниченном пространстве, приемлемо даже строго перпендикулярное расположение расходных материалов. Направление перемещения электрода: его можно двигать и к себе, и в обратную сторону. Это имеет существенное значение. В случаях, когда не требуется сильное прогревание кромок, то электрод перемещают по направлению «от себя». А вот для лучшего прогрева его перемещают в обратном направлении.

Траектория движения

Казалось бы, не имеющий никакого значения параметр. Но нет, траектория перемещения электрода оказывает большое влияние на формирование сварочного шва. В любом случае она носит колебательный характер, поскольку иначе просто нет возможности «склеить» воедино две заготовки.

Колебания могут иметь различную конфигурацию: могут быть плавными или резкими с разными углами, похожими на восьмерки или любыми другими. Качественный шов имеет приятный внешний вид с ровными краями, одинаковой шириной и высотой наплава. Не должно быть дефектов в виде не проваренных зон, подрезов, кратеров и т.п.

Понятие катета и общепринятые нормативы

Формирование сварного шва начинается сразу с расплавом металла и заканчивается после его полного остывания. Принятой классификацией предусмотрена группировка сварных соединение по нескольким признакам:

- форма шва;

- длина;

- способ соединения заготовок;

- ориентация стыка в пространстве (вертикальный, горизонтальный и т.п.);

- количество положенных слоев.

В положениях ГОСТа есть определение каждого типа соединения, его основные характеристики, включая и катет сварочного шва.

Катетом принято считать сторону равнобедренного треугольника, который можно вписать в поперечное сечение сварочного шва. На рисунке данный параметр показан наглядно.

Важно правильно уметь рассчитывать его величину, так как от этого зависит прочность соединения. Если операции выполняются с заготовками разной толщины, то площадь сечения рассчитывается для более тонкой ее части. Умышленное увеличение катета расчетным путем не приведет ни к чему хорошему, поскольку никак не укрепит сварочный шов. В конечном итоге неоправданные манипуляции приведут к деформации конструкции.

В профессиональной литературе есть справочники, позволяющие проверить размер катета при помощи специальных шаблонов.

Виды сварочных швов

Расположение сварочных заготовок определяет вид соединения.

- Встык. Соединяются торцевые части элементов, которые находятся в одной плоскости. Существует несколько вариантов выполнения операции: со скосом или без, с отбортовкой.

- Внахлест. Чаще всего используется для труб и профильных соединений. Детали располагаются параллельно и одна из них частично погружается в другую.

- Угол. Сварные швы укладываются с двух сторон. Может выполняться без скосов или же только с одним.

- Тавровое. Визуально место стыка напоминает букву «Т». Иногда две заготовки располагаются под острым углом. В любом случае торец одной из них соединяется с боковой частью другой. Сварочный шов укладывается с обеих сторон со скосами или без таковых.

Протяженность и форма

Сварочный шов бывает плоским или выпуклым. Очень редко возникает потребность в создании шва вогнутой формы. Такие виды соединений используются, когда предвидятся динамические нагрузки. Наиболее «приспособленными» являются плоские швы, которые по праву считаются универсальными.

Протяженность сварочного шва бывает сплошной без интервалов, и реже – прерывистого типа. Последний вид имеет разновидность, которая очень часто используется на промышленных предприятиях. Речь идет о контактной шовной сварке. Она выполняется на специальном оборудовании, оснащенном вращающимися дисковыми электродами. Их еще называют роликами, а сам способ сваривания – роликовым.

Стоит отметить, что оборудование отлично подходит и для формирования сплошного шва. Он получается полностью герметичным и очень прочным. В промышленных масштабах таким методом провариваются стыки труб, емкости и другие герметичные модули.

Слои и расположение в пространстве

Шов, сделанный за один проход, принято называть однослойным. В случаях, когда приходится работать с толстыми заготовками для крепости соединения этого будет недостаточно: требуется несколько проходов. В результате таких манипуляций образуется несколько валиков, уложенных один поверх другого. Такое соединение принято называть многослойным.

Учитывая большое количество ситуаций, где необходима сварка металла, несложно предположить, что сварочные швы располагаются по-разному в каждом случае. К примеру, различают швы потолочные, нижние, горизонтальные и вертикальные.

При формировании вертикального сварочного шва специалист, как правило, ведет электрод по направлению от низа к верху. Оптимальная для такого случая траектория – полумесяц, зигзаг или елочка. Первый вариант наиболее прост и подходит для новичков. Сварка встык или под углом выполняется приемом «в лодочку» — как симметричным, так и несимметричным. В труднодоступных местах больше подходит несимметричный способ формирования шва.

Наиболее тяжело выполнять так называемые «потолочные» сварочные работы. Без опыта рассчитывать на кое-какой приемлемый результат не стоит. Сложность состоит в том, что жидкий расплав стремится покинуть ванну, да и рабочую зону в целом.

Предотвратить подобный итого помогают два приема: выполнение работ короткой дугой и уменьшение силы тока на 15-50 процентов. В случаях, когда потолочным способом приходится сваривать толстые заготовки (стенки 8 и более миллиметров), то следует сделать несколько проходов. Толщина первого шва составляет примерно 4 мм, остальные на 1 мм больше.

Положение электрода выбирается в зависимости от пространственной ориентации шва. Горизонтальные, потолочные и вертикальные соединения провариваются с расположением электрода углом вперед. Точно так же следует его расположить при работе с неповоротными стыками труб. А вот поверхности, расположенные под углом и встык свариваются электродами, наклоненными назад. В труднодоступных местах их можно удерживать перпендикулярно к поверхности.

Обработка швов

После завершения сварочных работ на поверхности заготовок есть шлаки. Если такие включения попадают в сам шов, то его прочность сильно уменьшается. Подобные наслоение зачищаются в обязательном порядке. Если сварщик делает несколько проходов, то зачистке подвергается каждый шов. При этом применяются два способа. Изначально стык оббивается молотком, а после обрабатывается жесткой проволочной щеткой.

Грубая очистка предполагает использование шлифовальных кругов или специальных ножей. Заготовки большого размера зачищают на станках. Завершающая стадия подразумевает полировку поверхности. Наиболее часто применяют фибровый круг для шлифмашинки. Не исключаются и любые иные методы завершающей отделки сварного соединения.

Описание и типы сварных соединений

Процесс соединения двух или более деталей в одну неразборную конструкцию методом расплавления металла электрической дугой, пламенем горелки, пластической деформацией или комбинацией деформации и нагревания называется сваркой. Соединение, выполненное сваркой, называется сварное соединение. Со дня проведения первой сварки разработано более сотни разновидностей, которые разделены на группы по видам, технике исполнения, расположению деталей относительно друг друга, форме поперечного сечения, протяженности, форме свариваемых поверхностей.

- Что такое сварной шов

- Классификация и виды сварных швов и соединений

- Положение шва в пространстве

- По конфигурации

- По протяженности

- По количеству проходов

- По степени выпуклости

- По виду сварки

- Схема автоматической сварки

- Сварка в среде защитного газа

- Точечная сварка

- Чем определяются свойства сварного соединения

- Требования к сварным швам

- Что влияет на качество сварного соединения

Что такое сварной шов

Сварной шов – это участок сварного соединения образовавшегося в результате кристаллизации расплавленного металла. Именно от качества сварочных швов зависит долговечность всей конструкции полученной сваркой.

Качество сварки зависит от следующих параметров геометрии сварного шва:

- ширина – размер от края до края;

- корень – внутренняя часть, находящаяся на противоположной от внешней поверхности стороне;

- выпуклость – выступ на поверхности;

- вогнутость – прогиб на поверхности;

- катет – одна из сторон треугольника, вписанного в поперечное сечение соединяемых деталей.

Классификация и виды сварных швов и соединений

Согласно ГОСТ 5264-80 существуют основные виды сварных соединений, их конструктивных элементов и размеров.

Все сварочные соединения подразделяется на группы по следующим параметрам:

- положение в пространстве;

- по конфигурации;

- по протяженности;

- по количеству проходов;

- по степени выпуклости;

- по виду сварки.

Положение шва в пространстве

Расположение в пространстве подразумевает в каком положении шов при сварке располагается относительно электрода.

Расположение в пространстве подразумевает в каком положении шов при сварке располагается относительно электрода.

Нижнее – шов внизу, электрод сверху – самое удобное расположение. Сварочные детали расположены горизонтально. Работа ведется под углом близким к 0 о . Такое положение считается самым удобным для сварщика так как это положение обеспечивает высокую производительность. Электрод держится вертикально, расплавленный металл остается в сварочной яме, а газы уходят в воздух. Минусом такого положения является возможность провара.

Горизонтальным – называется положение, когда сварочные детали находятся под углом к горизонту от 0 до 60 о . Работа в таком положении, как и вертикальные, является более сложным видом и и требует серьезных навыков от сварщика.

Вертикальные – сварка в положении, когда сварочные детали находятся под углом от 60 до 120 о и требуют от сварщика опыта и высокой квалификации.

Потолочные – поверхность на которой ведутся работы находится под углом от 120 до 180 о , то есть на потолке. Такое положение очень трудоемко и опасно возможностью падения капель расплавленного металла вниз где может находиться сам сварщик. Сварщик для выполнения таких работ должен пройти специальное обучение и получить сертификат.

По конфигурации

Сварочные швы бывают:

Сварочные швы бывают:

- стыковым соединением называется шов, в котором соединяемые элементы находятся в одной плоскости и при сварке максимально близко придвигаются друг другу (в стык);

- угловые – тип соединения элементов, находящихся под углом друг к другу;

- нахлесточные — соединяемые элементы конструкции находятся параллельно друг к другу и наложены одна на другую;

- тавровые – торец одного и плоскость другого находятся под углом (в профиль часто образуют букву «Т»);

- торцевые – детали примыкают друг к другу плоскостями, а сварка производится торцами обоих деталей.

По протяженности

По протяженности разделяются на:

- непрерывные – одно — и двухсторонние;

- прерывистые – односторонние и двухсторонние прерывистые, двухсторонние цепные, двухсторонние шахматные;

- точечные односторонние и точечные двухсторонние.

Точечные и прерывистые швы часто являются предварительными, когда сварщик первоначально «прихватывает» детали между собой, а потом проваривает это уже окончательно.

По количеству проходов

По количеству проходов швы подразделяются однослойные или однопроходные – работа выполняется за один проход и один слой.

Многослойные в случае, когда слой делается за несколько раз или проходов (двухсторонний шов обязательно будет иметь как минимум два прохода).

По степени выпуклости

В зависимости от используемых сварочных материалов, режимов сварки, скорости сварки и ширины разделки кромок делятся на:

- выпуклые – их делают для усиления сварного шва;

- вогнутые – там, где не нужны большие усилия, шов получается ослабленным;

- нормальные – обеспечивает форму, практически не выступающую над плоскостями сварных деталей.

По виду сварки

По виду сварки разделяются в зависимости от сварочного аппарата и среды в которой происходит работа.

Самыми основными видами являются:

Ручная дуговая сварка – работы вручную, электродом;

Автоматическая сварка – выполняется специальным сварочным автоматом. Расплавление металла производится или электрической дугой, или газовой горелкой (чаще электродуговой способ). В сварную ванну подают флюсовую смесь, которая как одеялом накрывает зону расплава и не дает образовываться окислам и присадочную проволоку, металл которой расплавляется и образует шов. Скорость и направление движения электрода задается автоматически. После кристаллизации металла и его остывании флюсовая смесь остается на поверхности в виде шлака и удаляется механическим способом. Такие соединения, из-за отсутствия нарушения технологии сварки, получаются очень прочными. Процесс обеспечивает высокую скорость и качество.

Схема автоматической сварки

Сварка в среде защитного газа – выполняется в среде инертного газа (обычно аргона) или в среде углекислого газа. Сварка может быть автоматической или полуавтоматической. Качество добивается с помощью того, что сварочная ванна защищена углекислотой или аргоном от образования окисной пленки. Кислород воздуха не попадает в зону расплава и не ухудшает качества. Сварка ведется несгораемым электродом (обычно вольфрамом). Такой вид соединения поверхностей подойдет для выполнения сварочных работ с нержавеющих сталей, титана, алюминия.

Сварка в среде защитного газа – выполняется в среде инертного газа (обычно аргона) или в среде углекислого газа. Сварка может быть автоматической или полуавтоматической. Качество добивается с помощью того, что сварочная ванна защищена углекислотой или аргоном от образования окисной пленки. Кислород воздуха не попадает в зону расплава и не ухудшает качества. Сварка ведется несгораемым электродом (обычно вольфрамом). Такой вид соединения поверхностей подойдет для выполнения сварочных работ с нержавеющих сталей, титана, алюминия.

Сварка в среде защитного газа

Точечная сварка – сварочные работы ведутся обязательно внахлест. Две детали с предварительно подготовленными поверхностями сильно зажимают между электродами и подается электрический ток. В месте контакта сопротивления электрическому току всегда выше, чем в толщине металла. Соответственно именно в месте контакта происходит моментальный нагрев и расплавление металла деталей. После кристаллизации образуется надежное соединение.

Точечная сварка – сварочные работы ведутся обязательно внахлест. Две детали с предварительно подготовленными поверхностями сильно зажимают между электродами и подается электрический ток. В месте контакта сопротивления электрическому току всегда выше, чем в толщине металла. Соответственно именно в месте контакта происходит моментальный нагрев и расплавление металла деталей. После кристаллизации образуется надежное соединение.

Точечная сварка

Газовая сварка — нагрев происходит в результате горения смеси ацетилена и кислорода. При расплаве в сварочную ванну подается проволока и образуется качественный сварной шов.

Пайка – процесс при котором шов происходит за счет легкоплавкого металла или смеси металлов называемого припоем. Припой — это обычно смесь олова и свинца, но могут быть и другие материалы. Сплавляемые детали могут состоять из разных материалов (например, медь и сталь). Предварительно спаиваемые материалы очищают в месте пайки от окисной пленки флюсом. Припой расплавляют паяльником или горелкой.

Чем определяются свойства сварного соединения

Методы определения механических свойств сварного соединения в целом и его участков, а также свойства наплавленного материала регламентируется положениями ГОСТ 6996-66. Испытания проводятся для определения качества и отработки технологии в крупносерийном и массовом производстве.

Согласно ГОСТ испытания производятся для определения качества следующими способами:

- Статическим – плавно увеличивают разрушающую нагрузку на разрывных машинах, испытания растянуты по времени, так чтобы напряжение было постоянным.

- Динамическим – проверяется на специальных маятниковых копрах. Нагрузка действует в короткий промежуток времени, возрастая до максимума почти мгновенно.

- Усталостным – на специальных машинах многократно нагружают образец нагрузкой с разной по знаку и значению. Количество циклов –до нескольких миллионов раз.

- Твердость участков шва и прилегающего металла измеряют на машинах, измеряющих твердость по методу Роквелла, Бриннеля, Веклера.

Для определения качества при приемке применяют неразрушающие методы:

Визуально-измерительный контроль – проверка внешним осмотром на наличие в зоне контроля сварочных дефектов.

Ультразвуковой метод – в зоне контроля производится излучение волн ультразвуковой частоты. Отражаясь от обратной стороны металла волны возвращаются и принимаются датчиком. В месте дефекта отражение волн не происходит и это видно на индикаторе.

Капиллярный метод – основан на способности некоторых жидкостей (пенетрантов) проникать в микротрещины. Жидкости содержат красящие пигменты и по появлению краски на поверхности определяют наличие дефектов.

Пневматический метод – подают воздух под давлением, а с другой стороны мыльный раствор. По образованию пузырей определяются наличие свищей и непроваров.

Гидравлический – заливают жидкость и выдерживают пока жидкость не заполнит микротрещины. Потом изделие достают и обстукивают молотком. По наличию течи определяют дефекты.

Для стальных деталей используют магнитный метод – намагничивают постоянным током изделия и поверх рассыпают металлический порошок. Порошок под действием магнитного поля выстраивается вдоль магнитных линий. При наличии дефектов порошок выявляет их искажениями рисунка.

Требования к сварным швам

Предъявляются требования, отраженные в ГОСТ 23118-99 и Сводных правилах СП105-34-96 и ведомственных инструкциях. Любые сварные конструкции осматривают на отсутствие дефектов.

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Другие параметры, определяемые при приемке – это относительное удлинение металла, ударная вязкость, твердость металла, сопротивление разрыву.

Что влияет на качество сварного соединения

На качество сварки влияют такие параметры:

- размеры и форма шва;

- величину сварочного тока;

- напряжение дуги;

- полярность;

- диаметр электрода;

- скорость сварки;

- наличие серы и фосфора в металле в зоне кристаллизации;

- качество и состав флюса или электродной обмазки;

- положение электрода и изделия при сварке.