Постоянный ток обратной полярности при сварке это

Прямая и обратная полярность при сварке инверторным аппаратом

Качественное сварное соединение, при работе с аппаратами постоянного тока, во многом зависит от их настроек. Даже самый простой инвертор имеет не только настройки силы тока, но и полярности. Чаще всего, по умолчанию установлена прямая полярность при сварке и вы можете годами работать со своим инвертором, не зная всех его возможностей. Если у вас возникла необходимость сварить высоколегированную сталь или не получается добиться качественного шва, то знание всех тонкостей настроек вам просто необходимы. О том, какая бывает полярность и как она влияет на сварочные работы мы и поговорим.

Что такое прямая и обратная полярность

Сварка постоянным током подразумевает наличие гнезда, для подключения к “+” и “–” сварочного аппарата. В зависимости от того, куда подключена масса, а куда электрод и различают полярность.

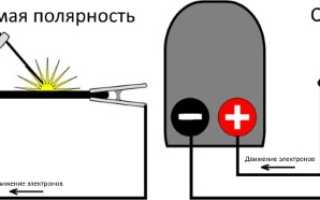

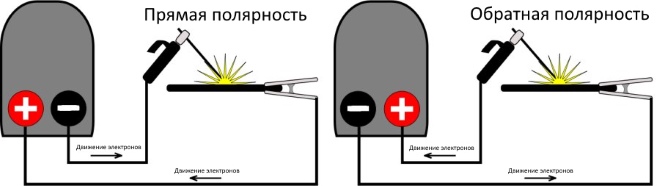

- Прямая полярность – схема подключения, при которой к плюсовому гнезду присоединяется масса, а к минусу – электрод. При этом род и полярность тока обуславливает существование анодного и катодного пятен. При таком подключении анодное(более горячее) образуется на стороне заготовки.

- Обратная полярность – масса присоединена к минусу, а электрод к плюсу. На обратной полярности при сварке постоянным током анодное пятно с более высокой температурой, образуется на противоположной стороне, то есть – электроде.

Обратите внимание! Сварка переменным током подразумевает самостоятельное изменение полярности до сотни раз в секунду, поэтому в таких случаях соблюдать схему подключения не имеет смысла.

Чем обусловлен выбор полярности

Изменяя тип подключения, можно сконцентрировать нагрев или на свариваемой детали или на электроде (перемещая анодное пятно). За нагрев отвечает плюсовое гнездо, поэтому при прямом подключении, когда плюс присоединен к металлу наблюдается больший нагрев сварного соединения, а при обратной полярности больше греется электрод.

Благодаря этой особенности мы можем выбирать схему подключения исходя из:

- Толщины металла. Если мы свариваем толстые детали или средней толщины, то подойдет прямое подключение, при котором тепло, сконцентрированное на изделии поможет получить более глубокий шов и качественный провар. Также этот вид подключения подходит для отрезания металлов различной толщины. Тонкие металлы лучше всего сваривать при обратной полярности, концентрируя большую часть тепла на электроде. Таким образом деталь не будет поддаваться перегреву, а сам электрод будет плавиться быстрей.

- Типа металла. Возможность изменять локализацию теплового пятна помогает подобрать наиболее эффективные схемы работы для различных металлов. К примеру, если мы варим нержавеющие стали или чугун, то необходимо обратное подключение, помогающее избежать перегрева сплава и формирования тугоплавких соединений. Для алюминия необходимо прямое подключение иначе пробиться через окислы будет очень сложно. Перед началом работ внимательно изучите рекомендации по настройки аппарата к конкретному сплаву.

- Типа электрода или проволоки. Как и металлы, электроды имеют свои особенности температурных режимов, в большей степени связанных с типом флюса. К примеру, для работы с угольными электродами нельзя использовать обратную полярность иначе флюс перегреется и электрод придет в негодность. Чтобы подобрать настройку, подходящую для вашего электрода смотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Говоря о проволоках для полуавтоматов, то они тоже имеют рекомендации, относительно подключения минуса и плюса аппарата.

Теперь вы знаете, что может повлиять на настройки подключения. Бывают случаи, когда металл требует одних, а электрод совсем других настроек. В таких случаях следует искать компромиссы, подстраивая силу тока и рабочие циклы.

Запомните! Тип подключения не зависит от пространственного положения.

Особенности сварки током прямой полярности

Прямая полярность при работе с постоянным током имеет ряд особенностей. Некоторые из них, мы уже перечислили, на остальные стоит обратить особое внимание:

- сварной шов получается глубоким, но достаточно узким.

- подходит для большинства сталей, толщиной от 3-х мм.

- цветные металлы с применением вольфрамового стержня варятся только прямой полярностью.

- характеризуется стабильной дугой и как следствие – более качественным швом.

- запрещено использовать электроды для сварочных аппаратов переменного тока.

- лучше подходит для резки металла.

Особенности сварки током обратной полярности

Как и прямая, обратная полярность при сварке инвертором имеет ряд особенностей, зная которые вы сможете избежать ряда ошибок, свойственных новичкам. Стоит выделить такие особенности:

- при сварке постоянным током на обратной полярности шов получается менее глубоким, но более широким

- отлично подходит для сваривания тонких металлов и средней толщины. При работе с толстыми заготовками качество шва резко снижается.

- запрещено работать обратной полярностью с электродами, чувствительными к перегреву.

- при низких токах наблюдается значительное снижение качества сварного шва из-за скачущей дуги.

- помимо обратного подключения, для работы с высоколегированными сталями следует строго придерживаться рекомендаций о рабочем цикле и остывании заготовки.

Заключение

Сварочные аппараты постоянного тока, такие как инверторы или полуавтоматы – достаточно просты, чтобы использовать в быту. Именно поэтому спрос и предложение этих устройств на рынке постоянно растет. Этому способствует их доступность, дешевизна и постоянным током варить проще, чем переменным. Однако чтобы получить качественное, красивое и долговечное сварное соединение нужно знать ряд технологических особенностей, в том числе предназначение и виды полярности. Благодаря знаниям из этой статьи и источнику постоянного тока своими руками вы сможете выполнить любые сварочные работы. Главное – тщательный подход к работе и соблюдение всех защитных мер.

Прямая и обратная полярность

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке – это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

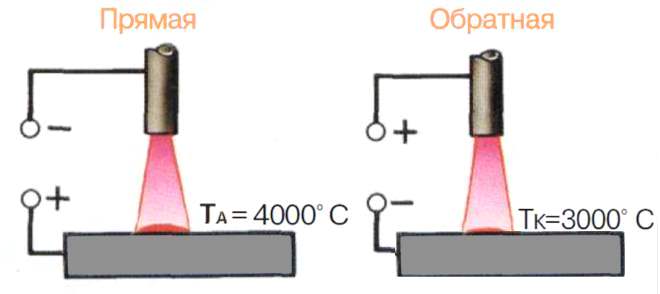

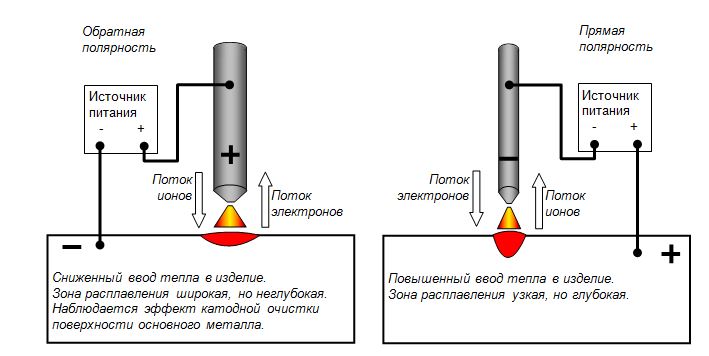

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления.

- При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

- Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

- Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

- Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги. То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

- Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

- При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

- Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки — 180°.

Специалисты же рекомендуют, перед тем как начать сварку тонких заготовок обратной полярностью, лучше немного потренироваться на дефектном листе металла. Лучше потратите время на тренировку, чем латать дыры от прожога.

Обратная и прямая полярность сварки — сварка металлов постоянным током

Сварку с применением силы постоянного тока различают двух основных видов:

Сварку с применением силы постоянного тока различают двух основных видов:

процесс сварки с прямой полярностью; процесс сварки с обратной полярностью.

В первом случае к электроду подведён минус, в то время как к изделию плюс. Сварка постоянным током обратной полярности подразумевает ситуацию, когда изделие получает минус, а электрод – плюс.

Влияние полярности при сварке

На что оказывает влияние полярность постоянного тока?

Сварка прямой и обратной полярностью образует на кончике электрода катодное и анодное пятно. В процессе сварки катодное пятно образуется на минусе, в то время как анодное – на плюсе.

В районе анодного пятна температура намного больше (до 3900 о С), нежели в районе катодного пятна (до 3200 о С). Во время сварки прямой полярности большая часть тепла концентрируется на самом изделии, из-за чего происходит углубление корня шва.

Именно поэтому сварка обратной полярностью применяется в основном на изделиях из тонколистовой стали или при необходимости сварки легкоплавких металлов. Сварку с обратной полярностью практикуют также при работе с нержавеющими, легированными и высокоуглеродистыми сталями, которые очень чувствительны к перегреву.

ВАЖНО: во время сварки с переменным током, полярность может изменяться очень резко (до 100 раз за секунду), поэтому правило соблюдения полярности при таком процессе отсутствует.

Особенности сварки постоянным током (общие положения)

Независимо от того, какая полярность сварочных электродов применяется в работе, сварка прямой и обратной полярностью имеет некоторые особенности:

- рекомендуется применять прижимную струбцину (она не позволит повредить свариваемую деталь в том месте, где подсоединяется кабель с отрицательным или положительным зарядом из-за появления микрозарядов);

- в сравнении с процессом с применением переменного тока сварка с использованием постоянного тока признана более «аккуратной», то есть при работе не образуется такого количества брызг металла, а сам сварочный шов более ровный;

- из-за того, что катод и анод всегда нагреваются не одинаково, от метода подключения будет зависеть, сколько с плавящегося электрода будет переноситься металла на обрабатываемую деталь.

Сварка током прямой полярности

Прямая полярность сварки – это сварка деталей, к которой сварочный кабель подключён с клеммой «+» сварочного аппарата. На электрод в это время поступает отрицательный заряд через электродный держатель.

Так как на аноде, который является положительным полюсом, температура намного выше, ток прямой полярности лучше всего использовать в работе с деталями из толстостенной стали. Характерной особенностью полярного типа подключения принято считать тот факт, что наиболее эффективная сфера его применения та, где требуется как можно выше температура.

Сварка током обратной полярности

Сварка постоянным током обратной полярности подразумевает подключение к свариваемой детали отрицательного заряда клеммы с «–». На электрод в это время поступает положительный заряд через электродный держатель.

Сварка обратной полярностью обеспечивает выделение большего количества тепла на электроде, в то время, когда нагрев детали, наоборот, уменьшается. Благодаря этому производится более «деликатная» сварка, которая существенно снижается вероятность образования прожига в детали.

Именно поэтому такой тип сварки рекомендуется применять в случаях необходимости сварки тонких листов стали, легированной или нержавеющей стали, других сплавов, которые чувствительны к перегреву.

Управление процессом сварки

Сварка постоянным током (полярность) – это задача прогреть как можно лучше основной металл до расплавления, чтобы образовалась сварочная ванна. Если, к примеру, ток будет слишком мал, то сварочная поверхность металла не будет прогрета надлежащим образом. Если же ток будет слишком высок, то металл прогреется настолько хорошо, что дуга будет проникать внутрь, отталкивая металл назад.

Прямая полярность сварки помогает организовать такую среду, в которой сварочная ванна будет растекаться, движением электрода можно будет легко руководить всем сварочным процессом.

Чем быстрее будет передвигаться электрод, тем меньше тепла будет поступать на поверхность основного металла, поэтому он будет не так хорошо прогреваться. Если перемещать электрод медленнее, то тепла будет поступать больше, следовательно, металл будет прогреваться значительно лучше.

ВАЖНО: профессиональные сварщики сразу ставят чуть больше ток сразу, а скорость сварки просто регулируют электродом (скоростью его перемещения по поверхности свариваемого изделия). Во время окончания шва рекомендуется наплавлять немного больше металла, чтобы не образовывался кратер.

Еще по этой теме на нашем сайте:

- Что такое журнал сварочных работ – пример заполнения сварщиком

Этот вид журналов относится к технической документации. В этом документе отражается полный объем всех работ, выполняемых сварщиком. Кроме этого, здесь отражено качество, время выполнения той.

Сварочные швы и соединения — виды сварочных швов и обозначения

Сварочные соединения используются во многих отраслях промышленности. Такое соединение применяется для неразъемного скрепления различных металлических элементов с помощью расплавления. В результате этого образуются сварочные швы.

Дефекты сварочных швов — проверка и контроль сварочных швов

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны.

Где можно купить сварочную проволоку для полуавтомата

Чтобы купить сварочную проволоку для полуавтомата, надо хорошо разбираться в этом изделии и знать его среднюю стоимость. Для каждого конкретного случая требуется материал с такими.

Сварочный ток обратной полярности

Во всех статьях и обзорах, связанных со сваркой, присутствует электрическая тема. Хоть аппараты, хоть электроды, хоть виды швов – в любом сварочном вопросе упоминается и уточняется вид тока. Где-то он постоянный, где-то переменный, а еще у него есть два варианта – прямая и обратная полярность при сварке.

Пора разобраться, что к чему, чтобы правильно выбирать материалы, аппараты, электроды и методы сварки. Знание нюансов об электричестве в сварке помогут вам быстро и правильно настроить инвертор, от чего качество сварочных швов зависит в большой степени.

- Пятна анодные, пятна катодные

- Прямая полярность

- Обратная полярность

- Как выбрать правильную полярность

- Толщина края металлической заготовки

- Вид металла

- Вид электрода

Пятна анодные, пятна катодные

Конечно, можно всю жизнь проработать на своем инверторном аппарате, в котором по умолчанию постоянный ток настроен на прямую полярность: у вас нет никаких хлопот или проблем с перестройками сварочного электричества.

Эта чудесная идиллия возможна лишь при условии, что вид работ у вас один и тот же, вы не меняетесь, всех возможностей своего аппарата так и не знаете, и вообще зачем про электричество, все и так хорошо, не надо усложнять…

Не надо, так не надо, но вот если вам понадобится варить, например, качественную высоколегированную сталь, то ваша идиллия сразу же нарушится: качественного шва со старыми электрическими настройками у вас не получится. Вам придется разбираться с понятием обратной или прямой полярности при сварке, в чем мы прямо сейчас вам поможем.

Во-первых, работа на инверторном аппарате подразумевает постоянный ток. А он, в свою очередь, подразумевает два гнезда для подключения плюсовой и минусовой клемм. Давайте запоминать полярность при сварке инвертором по подключению электрода, так легче. Если электрод подключен к минусовому гнезду, то это прямая полярность при сварке. Если к плюсовому – она обратная.

В принципе при прямом варианте электрод, который подключен к отрицательной клемме, сам становится катодом. А анодом становится наша металлическая заготовка. При обратном варианте электрод начинает работать анодом, потому что он подключен к плюсовому полюсу. Ну а заготовка, соответственно, превращается в катод.

В обоих случаях образуются анодные и катодные пятна. Анодное облако – погорячее, причем значительно: разница в температурах анодной и катодной областей доходит до 800°С.

Не упустим из внимания важную деталь: если мы говорим о двух вариантах – прямом и обратном, это всегда имеет отношение только к постоянному току. Дело в том, что при переменном токе полярность сама меняется с прямой на обратную с высокой частотой.

Еще раз: переключение прямой и обратной полярностей имеет смысл и возможно только при постоянном токе, это сварка постоянным током. При переменном токе в таком переключении нет ни смысла, ни возможности. Друзья, это физика.

Прямая полярность

По своей сути ток представляет собой движение заряженных частиц – электронов. Они двигаются от отрицательного полюса к положительному – это классика. Вот и у нас в процессе сварки электроны двигаются в направлении к металлической заготовке от электрода. Поэтому происходит нагрев металла. Электрод остается холодным.

Итак, электрод подключен к минусу, металлическая заготовка – к плюсу. Это классическая полярность при сварке инвертором. На стороне плюса распространяет свое тепло чудесное анодное облако.

Прямое подключение постоянного тока имеет некоторые особенности, которые необходимо учитывать в обязательном порядке:

- при прямом подключении получается стабильная и ровная дуга со всеми вытекающими последствиями в виде швов высокого качества;

- сварочный шов отличается узостью и глубиной;

- ни в коем случае не применяется, если на электродах указано, что они предназначены для технологии переменного тока;

- с некоторыми металлами при работе в инертных газах повышается коэффициент наплавки;

- состав металла в шве при прямой полярности имеет особенности: в нем практически нет углерода, зато присутствуют кремний и марганец;

- довольно высокая степень разбрызгивания металла;

- быстрая плавка расходника с его частой заменой.

Обратная полярность

Мы помним, что при обратной полярности при сварке постоянным током плюсовое анодное теплое пятно находится на электроде, Таким образом мы исключаем дополнительный нагрев металла, к которому подведена минусовая клемма. Основным видом сварки при обратном подключении является электродуговая с флюсом и метод в среде защитных газов, в частности – в аргоне.

Главными металлами «потребителями» обратного подключения являются высоколегированные стали и тонкие заготовки из любого металла: здесь имеет значение тонкость края, которую легко прожечь при малейшем перегреве. Так что работы при обратном подключении можно назвать вполне себе деликатными. А там, где деликатность, там особенности исполнения и профессиональные советы.

Вот какие технологические особенности использования обратной полярности нужно принять во внимание:

- шов при обратном подключении шире и меньшей глубины, чем при прямой;

- великолепно справляется с соединением тонких и средней толщины кромок металлических заготовок;

- сварочная дуга не такая стабильная, как при прямой полярности, если напряжение низкой силы, дуга начинает скакать и прерываться;

- если вы варите высоколегированную сталь, то кроме обратного подключения нужно соблюдать дополнительные требования по рабочему циклу и температурному режиму остывания стальных заготовок;

- ни в коем случае не варить с электродами, чувствительными к перегреву;

- дополнительное снижение температуры на заготовке можно через снижение потенциала напряжения;

- то, что дуга не очень стабильна, можно использовать во благо: очень тонкие края лучше варить прерывистым швов – прерывая дугу;

- если в сварке на постоянном токе обратной полярности вы делаете шов встык, зазор между поверхностями должен быть минимальным, если же шов внахлест, поверхности приживать друг к другу герметично. Иначе вы получите прожог;

- отбортовка краев свариваемых поверхностей отлично поможет для снижения риска прожога.

Как выбрать правильную полярность

Понятно, что при сварке инвертором допускаются прямая и обратная полярность. По умолчанию эти аппараты обычно настроены на прямое подключение.

Но если вы работаете с разными металлами и металлическими заготовками разной толщины, вам придется самостоятельно настраивать параметры сварочного тока и, в частности, полярность. Это нетрудно, поехали.

Все дело в перемещении теплого анодного пятна, то есть концентрации нагрева. При прямой полярности плюс идет на металлическую заготовку, как раз она и разогревается. Именно от данного фактора зависит выбор варианта подключения при работе с разными заготовками из разных металлов. Все логично и просто, вот критерии решений по поводу подключения постоянного сварочного тока:

Толщина края металлической заготовки

Толстые края поверхностей? Конечно же сварка током прямой полярности! Дополнительная концентрация тепла в местах плавки в толстых деталях будет способствовать глубокой проверке и, следовательно, получению качественного прочного шва. Если же края свариваемых поверхностей тонкие, то рассуждать, а затем действовать нужно совсем наоборот.

Тонкие края важно не перегреть, чтобы не допустить прожога. Так что отправляем теплое анодное пятно от греха подальше на другую сторону – к электроду. Так что тонкие детали варим при обратном подключении.

Вид металла

Здесь нам поможет перемещение теплового анодного пятна: каким металлам оно не повредит, а, наоборот, поможет? Правильнее всего будет внимательно читать инструкции по электрической настройке сварочного аппарат, которые сопровождают любой современный сплав.

Но уже сейчас можно запомнить факт, что алюминий вместе со сплавами тепло только приветствуют, оно помогает снизить количество образующихся окислов во время процесса. Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

А вот сталь, чугун с различными стальными сплавами требуют обратного подключения постоянного сварочного тока: никакого дополнительного тепла им не нужно из-за риска образования тугоплавких соединений.

Цветные металлы, как алюминий, варятся неплавящимися вольфрамовыми электродами только при прямом подключении без каких-либо исключений.

Вид электрода

Вы ведь знаете, что современные электроды подразделяются по огромному количеству критериев, они производятся в невероятном разнообразии. Электрические параметры также входит в описание каждого вида электрода. Читать инструкции самым внимательным образом еще никому не помешало.

Но здесь мы вполне можем рассуждать логически, чтобы выбирать правильную полярность для каждого вида электрода. Выбор зависит от того же – теплого анодного пятна, то есть температурного режима. А такие режимы у электродов зависят от типа флюса и многих других факторов.

Невозможно дать короткие рекомендации по полярности тока для разных сварочных расходников – слишком их много. Единственный дельный совет в данном случае – читать инструкции и не пренебрегать ими.

А что делать, если в инструкции к металлу или сплаву требуется одни электрические параметры, а у выбранного электрода требуются совсем другие настройки сварочного тока? Такое бывает, ответ в этом случае только один: пробуйте и ищите оптимальный вариант опытным путем.

Силу тока, рабочие циклы, подключение к полюсам – все придется настраивать вручную. Но ведь голова нам дана, чтобы думать, верно?

Что такое прямая и обратная полярность при сварке

Для монтажа металлоизделий, ремонтных работ чаще применяют сварку постоянным током. Используя выпрямители, инверторы, можно менять полярность при сварке, регулировать зону максимального нагрева дуги. О нюансах прямого и обратного подключения полюсов стоит рассказать подробно: как подключают полюса, в каких случаях минус выводят на электрод, в чем особенность шва при прямой и обратной полярности.

Отличия в подключении

Все, кто пользовался аппаратами для электродуговой сварки, понимает, что речь пойдет о распределении полюсов между держателем и заготовкой. Полярность при сварке бывает двух типов:

- Прямая, когда электроны движутся к заготовке (минус на электроде). Дуга получается компактной, плотной.

- Обратная, когда к держателю подключают плюс. Формируется рассеянная область контакта дуги с металлом.

Основное отличие сварки прямой и обратной полярности – локализация точки максимального разогрева. При прямой сильнее нагревается металл, при обратной – расходник. Способ подключения полюсов зависит от толщины и физических свойств металла.

Особенности прямой полярности при сварке

Сначала несколько слов об области применения прямой полярности при сварке. Она обширна, используется:

- При монтаже стального проката из углеродистых, низколегированных, специальных сталей плавящимися электродами.

- Когда сварка производится вольфрамовым неплавящимся электродом с использованием наплавочной проволоки. Тугоплавкий стержень нужен при стыковых соединениях тонких деталей, цветных металлов, его используют, работая с текучими сплавами.

- Для раскроя заготовок сварочным оборудованием.

Преимущества тока стандартного подключения клемм:

- образуется узкий шовный валик;

- за счет высокой плотности плазмы заготовка проваривается глубоко;

- выпускается большой ассортимент наплавочных электродов с различными видами покрытий;

- поддерживается стабильная дуга.

Недостатки прямого подключения:

- металл сильно разбрызгивается (плотный поток плазмы с силой ударяет по ванне расплава);

- велик риск прожога тонких деталей;

- возникают остаточные напряжения в зоне термического влияния.

Итак, при прямом подключении кабель от плюсовой клеммы присоединяется к заготовке, а от минусового гнезда выводится на держатель электрода.

Особенности обратной полярности при сварке

Сварщики-самоучки иногда непроизвольно меняют полярность тока, если невнимательно обращаются с аппаратом. Варить металл в таких случаях приходится долго, шов получается широкий, расходники быстро сгорают. Причина в том, что точка максимального разогрева дуги фокусируется на кончике электрода. При сварке обратной полярностью скорость расплавления в полтора раза ниже.

Обратную полярность при сварке используют, когда нужно аккуратно проварить металл, без прожогов. Смена полюсов нужна:

- при работе с тонкими стальными заготовками;

- цветными металлами;

- нержавеющими высоколегированными сталями;

- при флюсовой сварке;

- для ионизации защитного газа, образующегося над рабочей зоной.

Что важно учитывать:

- При смене полюсов шовный валик не такой глубокий, металл растекается по поверхности.

- Толстые заготовки при обратном подключении приходится обваривать со всех сторон для прочности соединения.

- Электроды нужны специальные, которые выдержат перегрев.

- Нужно поддерживать короткую дугу, следить, чтобы не было подрезов на деталях.

- Перемещение дуги ограничено размерами сварного шва.

Несколько советов для новичков:

- устанавливают высокое напряжение, на низком дуга скачет и прерывается;

- нельзя использовать электроды, чувствительные к перегреву;

- температуру разогрева заготовки регулируют напряжением;

- тонкие края лучше варить прерывистым швом;

- силу тока, рабочие циклы лучше настраивать вручную экспериментальным путем.

Уточняю, для обратного подключения на держатель выводится плюс, на свариваемые детали – минус.

Род тока

Особенность сварки на переменном токе в том, что при прохождении синусоиды через ноль дуга потухает, а затем снова разгорается. Человеческий глаз на высокой частоте тока этого не улавливает. Сразу напрашивается вывод: род тока влияет на стабильность дуги. Не случайно для сварки используют переменный ток высокой частоты.

Когда аппарат выдает постоянный ток, увеличиваются возможности сварки, можно менять направление движения потока электронов, влиять на плотность электрической дуги. От рода и полярности тока в конечном итоге зависит прочность образуемых соединений.

Уточняю: полярность меняется только при работе с постоянным током.

У генераторов переменного тока провода можно подключать в любой последовательности, на процесс сварки это не влияет.

При выборе электродов важно учитывать род тока. Покупая расходники, нужно внимательно изучать инструкцию, там всегда даются необходимые указания. Электроды бывают для постоянного или переменного тока и универсальные. Например, УОНИИ – для постоянного. Но удобней всего работать с универсальными стержнями, с ними меньше проблем. Подготовил необходимое количество, прогрел до указанной температуры, и за работу.

Выбор полярности

Первое, на что обращают внимание, тип электрода. Для тугоплавких, необходимых для розжига дуги, чаще нужна обратная полярность. Для работы с наплавочной проволокой выбирают только вольфрамовые стержни. Угольные не стойки к нагреву, становятся хрупкими, постоянно будут крошиться.

Второй важный критерий – толщина металла. Заготовки до 3 мм легко прожечь, лучше подключить к ним минус, чтобы анодное пятно сместилось вверх. Это правило верно для стального проката, легированных элементов, цветных сплавов, алюминия.

Главный закон при выборе полярности тока для сварки – за нагрев отвечает плюсовое гнездо. На аноде всегда выделяется больше тепла, чем на катоде. Разница огромная, при работе с тугоплавкими сталями с температурой плавления в пределах +3000°С доходит до 1000°С. То есть, если на катоде будет +3000°С, анод разогреется до +4000°С. К металлам, у которых от перегрева меняется зернистость, нарушается внутренняя структура, подключают минус.

Полярность актуальная при создании швов, работающих на изгиб, кручение. От глубины диффузного слоя напрямую зависит прочность соединения. Что необходимо помнить:

- при прямой полярности шов уходит в глубину;

- при обратной сосредоточен у поверхности, валик образуется высокий и широкий.

Зная основные правила выбора полярности, легче подбирать оптимальные сварочные режимы под различные виды заготовок. Можно добиться необходимой прочности соединения.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.