Понятие о сварке и ее сущность

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

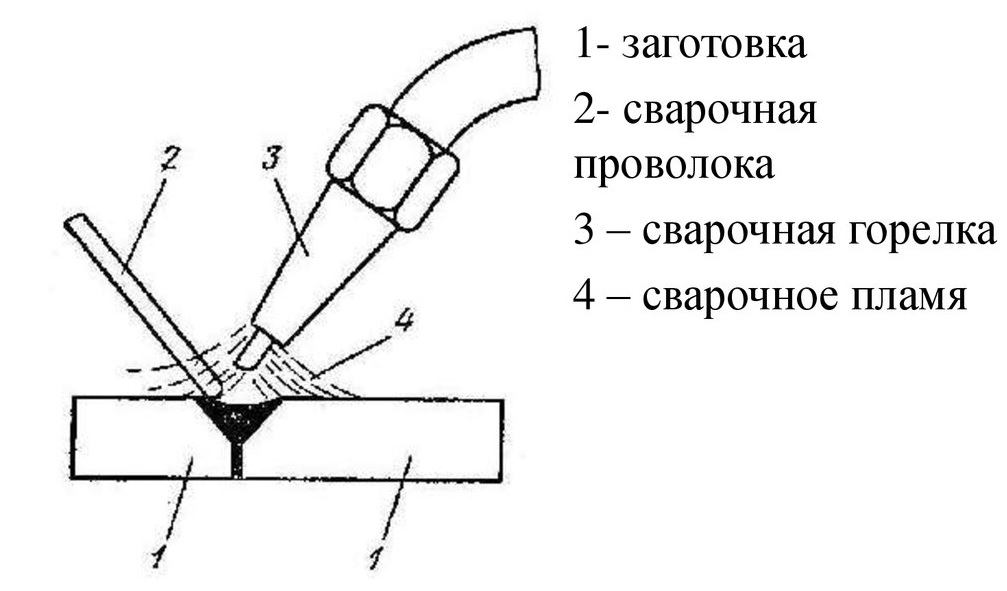

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

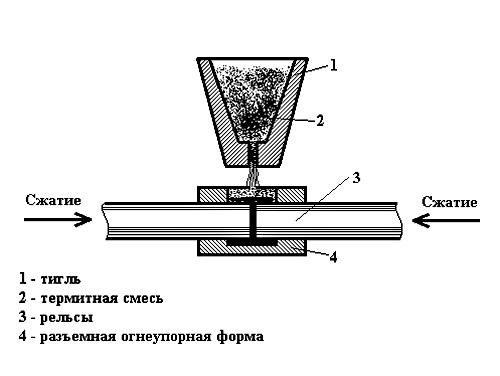

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

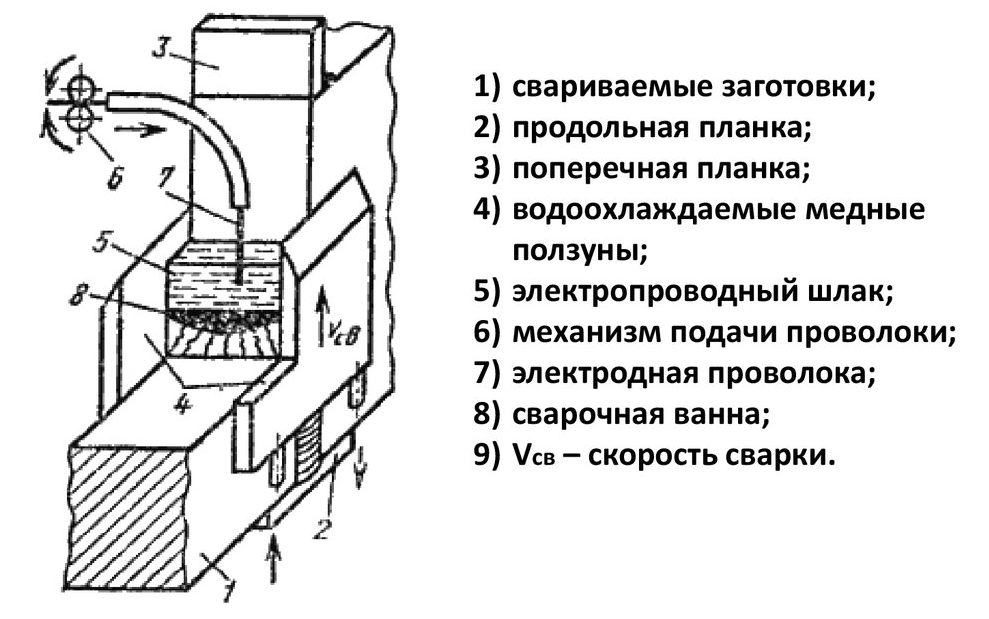

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

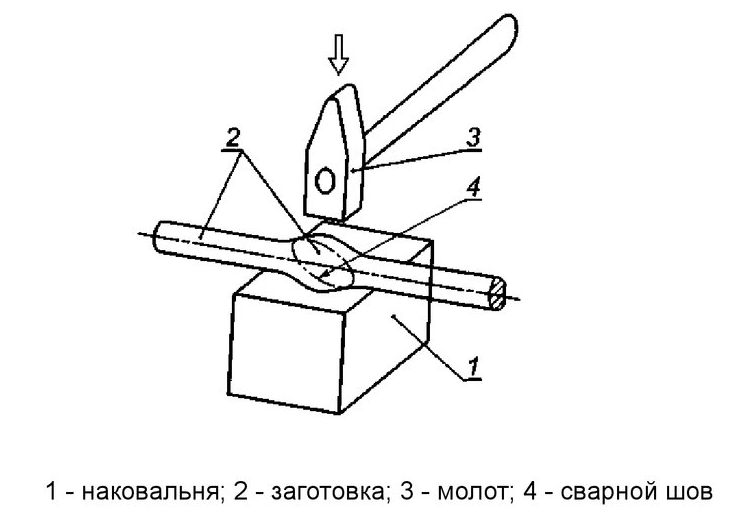

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

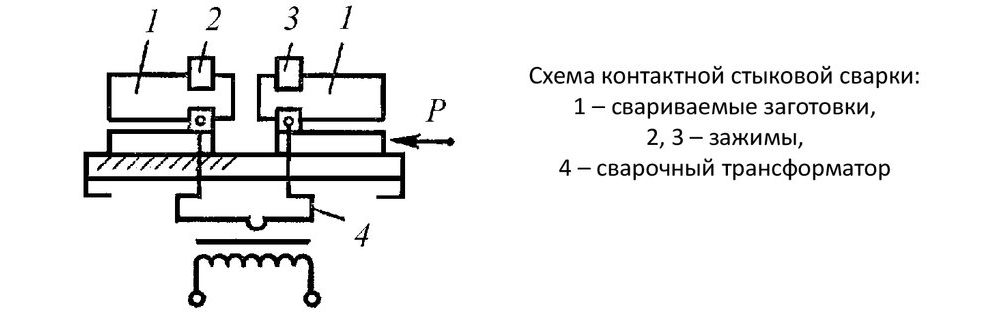

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

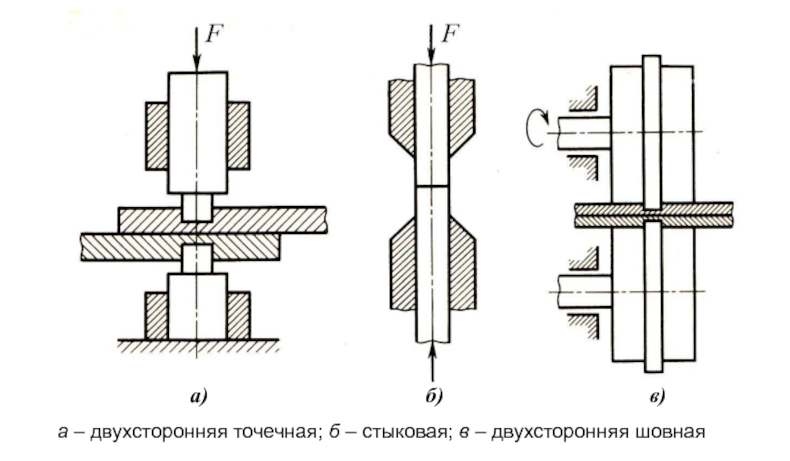

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

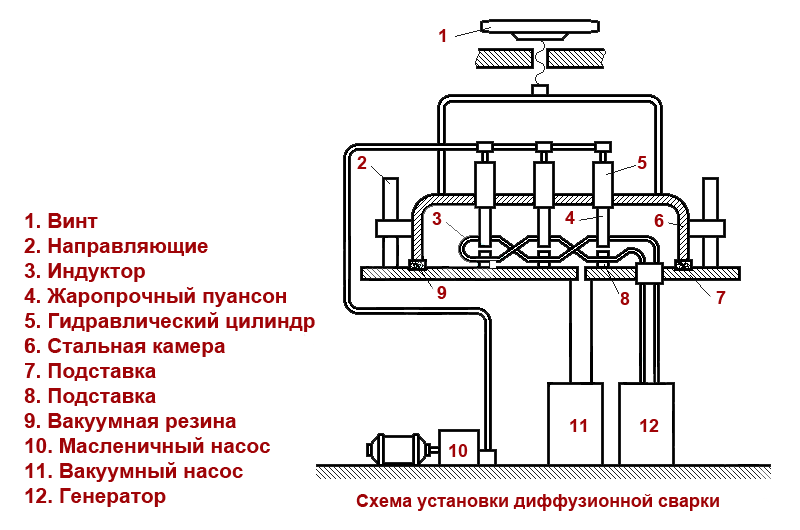

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

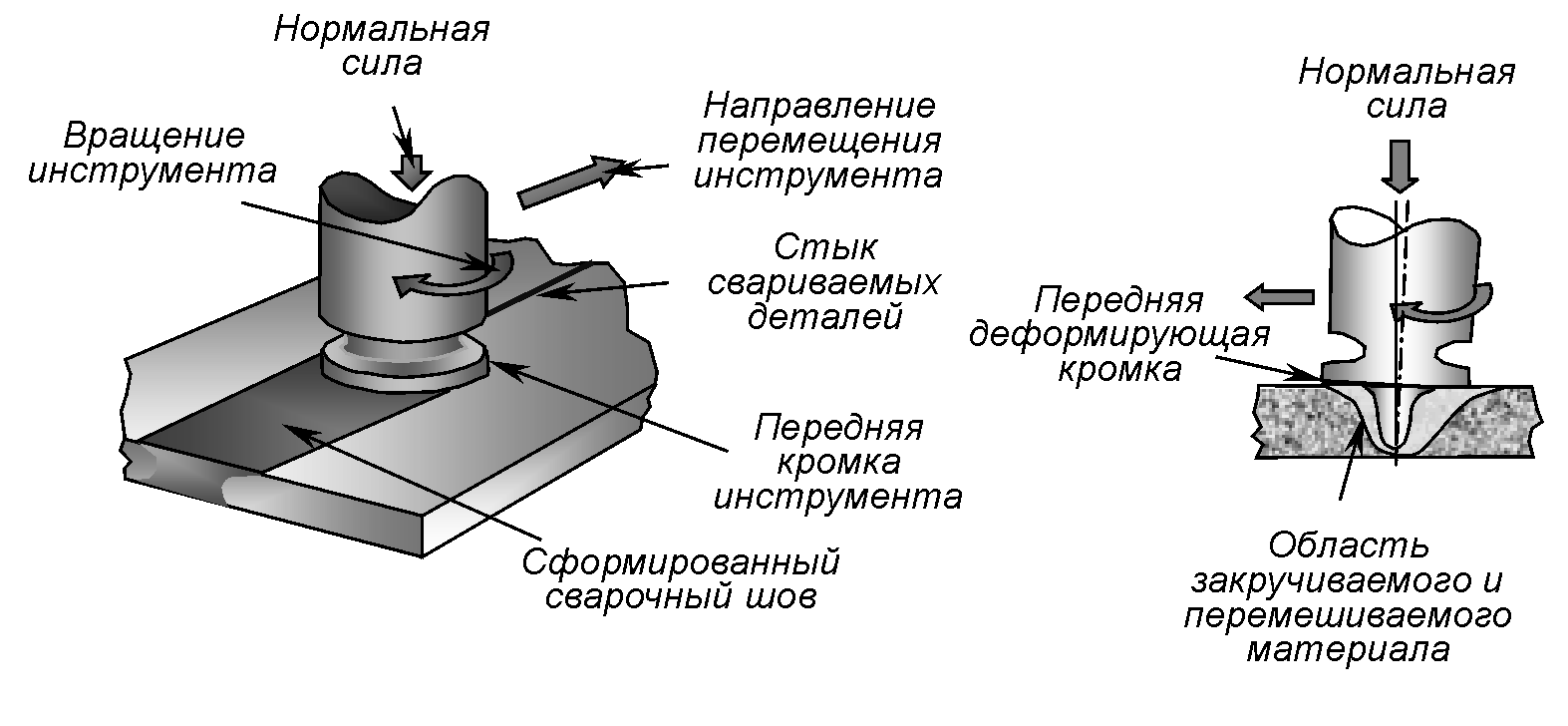

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Доступно о сварке для новичка: виды, методы и понятия

Хотели узнать что такое сварка, каких типов она бывает, в чем понятие сварочнх работ? Какими методами соединяют изделия из металла и какое оборудование применяют? Об этом и много другом вы узнаете в нашей статье.

Что такое сварка? Такой вопрос у специалиста вызовет улыбку. Человек, который краем уха слышал, что есть такой термин, захочет узнать об этом более подробно. Постараемся просветить людей, ничего не знающих об этом, и рассказать все о сварке, ее типах и видах сварочных работ.

Определение и понятие свариваемости

Конструкции и изделия из металлов, да и не только из них, изготавливаются разъемными и неразъемными. Сварка является способом соединения, относящегося как раз к последнему типу, т. к. такую конструкцию невозможно разобрать, не разрушив.

За счет чего получают соединение неразъемного типа и каким образом это можно осуществить? В ГОСТ 2601-84 дается определение этого термина. Происходит межатомная связь между кромками соединяемых частей, но для этого необходимо создать определенные условия. Их три: нагрев до расплавления, давление или комбинация указанных способов. Место соединения называется швом сварного соединения. Представляет собой сплав, который образуется в результате плавления кромок или плавления с добавлением присадочного материала, а также с помощью давления или одновременного действия обоих видов – плавления или пластического состояния и давления.

Термин «сварная конструкция» означает, что она изготовлена каким-либо видом сварки из металлических конструкционных частей. Невозможно назвать отрасль, где бы не применялась сварка – выдающееся изобретение русских ученых. С ее помощью не только соединяют отдельные части, но и наплавляют слои металла на изношенные участки или для придания особых свойств верхнему слою. Этим методом режут металл на части, осуществляют демонтаж и выполняют ремонтные работы. Сваркой соединяют заготовки из разных марок металлов толщиной от сотых долей мм до 2 метров. Остается правильно подобрать вид сварки и технологию ее проведения.

- хорошо;

- удовлетворительно;

- плохо;

- ограниченно свариваемые.

От того, к какой группе относится металл, зависят выбор способа сварки и технологии ее осуществления. Хорошо свариваемые материалы не требуют особых условий проведения сварки. Их не подогревают ни до, ни в процессе сварки, ни после ее осуществления. Удовлетворительно свариваемые металлы должны перед выполнением сварки подогреваться до установленной техпроцессом температуры, а также после ее окончания подвергаться термической обработке. Такие меры помогут предотвратить возникновение трещин в процессе проведения сварки. Ограниченно свариваемые металлы подвергают термообработке до соединения кромок заготовок и после застывания шва. Марки металлов, относящиеся к плохо свариваемым, склонны к трещинообразованию и требуют особых условий работы. Это термообработка до процесса соединения, подогрев в ходе ведения сварочного процесса и после его осуществления, а также создание особых условий охлаждения.

Различают 2 разновидности свариваемости:

- технологическую;

- физическую.

Первый вид подразумевает воздействие сварочного цикла на получение шва, который должен соответствовать эксплуатационным свойствам изделия. Второй – получение соединения с требуемой химической связью. Получаемый при ведении и окончании сварочного процесса шов должен по химическим характеристикам соответствовать соединяемому металлу, а по прочности и герметичности не уступать металлу, из которого изготовлена конструкция или изделие.

Классификация

- физические (вид источника тепловой энергии);

- технические (применяемые меры, позволяющие защитить расплавленный металл при выполнении сварки и создание условий для получения соединения высокого качества);

- технологические (они индивидуальны и указываются в техпроцессе для изготовления конкретной конструкции или изделия).

Виды сварки, которых насчитывается около 100, относят к одному из 3 классов, в зависимости от применяемого оборудования и технологии выполнения:

- термический, где применяются источники нагрева с температурой, достаточной для расплавления металла;

- механический – в основе этого класса лежат давление и энергия механического типа;

- термомеханический – совмещает в себе нагрев и давление.

- способу ведения (прерывистый и непрерывный);

- степени механизации (автоматизированная, ручная, механизированная, автоматическая);

- способу защиты металла шва (в защитном газе, пене, вакууме, воздухе, под флюсом, по флюсу, комбинированная);

- типу защитного газа (инертный, активный, смесь инертного и активного);

- виду активного газа (водород, углекислый газ, азот, водяной пар, смесь);

- виду инертного газа (аргон, гелий, смесь аргона с гелием в необходимых пропорциях);

- характеру защиты металла (в контролируемой атмосфере и со струйной защитой);

- защите обратной стороны шва (с защитой и без нее).

Каждый вид имеет свои характерные особенности, оборудование сварочного поста, расходные материалы и нюансы выполнения. Сварка является распространенным способом изготовления продукции и конструкций, которые широко применяются во многих отраслях промышленности, сельского хозяйства, судо— и кораблестроении, строительстве, при осуществлении наплавочных и резательных работ.

Внимание! Независимо от выбранного способа сварки кромки соединяемых деталей должны быть подготовленными к ведению процесса – очищены от загрязнений и зачищены до блеска.

Термические классы сварки

Дуговая. Может осуществляться вручную, полуавтоматами с флюсовой и газовой защитой. При этом используется электрод неплавящийся или плавящийся. Сущность метода: в результате горения сварочной дуги образуется тепло, которое приводит в жидкое состояние кромки соединяемых частей, они, перемешиваясь, образуют при застывании шов. Покрытие на стержне электрода способствует получению качественного прочного соединения и защищает от воздействия вредных компонентов, имеющихся в составе воздуха.

Полуавтоматическая сварка под слоем флюса – это процесс, при котором перемещение дуги выполняется сварщиком вручную, а проволока и флюс подаются в автоматическом режиме, что повышает производительность труда. У автоматической сварки перемещение дуги тоже выполняется автоматически. Соединение осуществляется с помощью специально для этих целей разработанных аппаратов и установок отечественных или зарубежных производителей. Применяемое в качестве флюса вещество выполняет защитную функцию и восполняет сварной шов химическими элементами, которые выгорают при расплавлении в основном металле.

При осуществлении соединения с применением защитных газов сварочная ванна может защищаться активными (вступающими в реакцию с металлом) или инертными (не вступающими с металлом в реакцию) газами. Сварку при серийном и многосерийном производстве выполняют полуавтоматами, автоматами или роботами.

Газовая. Расплавление выполняется пламенем, исходящим из горелки при сжигании газа в смеси с кислородом. Горючими веществами служат ацетилен, смеси пропан-бутановые, пары жидких горючих и др.

Лучевая. Имеет несколько разновидностей по способу осуществления: электронами, ионами и плазмой. Применяют для изготовления конструкций и изделий из металлов и сплавов, относящихся к тугоплавким и активным в химическом плане. Например, соединение электронно-лучевым способом выполняется в герметизированной камере, из которой откачан воздух до необходимой степени разряжения. Плавление кромок осуществляется лучом быстролетящих электронов и фокусируемых специальной электромагнитной системой. Энергия движения электронов превращается в тепло. Соединение может происходить с колебаниями электронного луча в разных плоскостях и без них.

Пример выполнения термитной сварки по месту проведения работ на видео:

Электрошлаковая. Используется тепло, которое выделяется при пропускании сварочного тока через специальное вещество – шлак электропроводного типа. Соединяют таким способом заготовки из металла толщиной до 100 см. Различают сварку одно—, двух— и многоэлектродную. Электрод может быть проволочным, пластинчатым или в виде мундштука.

Основные виды сварки механического класса

Сварка трением. Соединение кромок происходит за счет нагрева, осуществляемого трением, которое вызвано перемещением их относительно друг друга или вставки между ними с применением давления. Используется для соединения металлов, сплавов и термопластиков, которые являются продукцией авиа— и автомобилестроения.

На видео показана технология осуществления сварки трением:

Холодная сварка. Соединение кромок выполняется без нагрева внешними источниками тепла, за счет проникновения сварочной массы жидкой или пластилинообразной в поверхности кромок при их деформировании. Масса – это состав полимерного типа, обладающий свойствами прочно склеивать части. По форме выполнения соединения она может быть точечной, стыковой и шовной и выполняться со сдвигом или сдавливанием. Такой вид сварки используется в ремонтных целях работниками ЖКХ. Его часто применяют домашние умельцы.

Сварка взрывом. Соединение кромок происходит за счет соударения частей, вызванного взрывом. Для этого применяют вещества насыпного типа. Это гексоген, аммиачная селитра, аммонал и др. Способ применяют для сварки разнородных металлов и их сплавов.

Ультразвуковая сварка. Источником энергии являются колебания продольные и изгибные ультразвукового типа. Применяют ультразвук мощностью до 10 кВт частотой от 18 до 180 кГц. Соединение происходит за счет механических колебаний, теплового эффекта от них и внешнего давления, которое прикладывается к поверхностям. Это позволяет соединять заготовки в труднодоступных местах по рельефу, с раздавливанием кромок, внахлест и другими видами конфигурации.

Термомеханические классы сварки

Соединение выполняется комбинированным способом – с использованием давления и нагрева. Методы сварки следующие:

Кузнечная. Этот вид еще называют «сварка ковкой». Сущность способа: на разогретый до определенной температуры металл воздействуют ударным инструментом (молотом или рабочим органом кузнечного пресса). Применяется для сварки сталей с содержанием углерода не более 0,3%.

Контактная. Соединение заготовок выполняют на специальных сварочных машинах, которые называются контактными. Детали могут соединяться в одной или в нескольких точках, по шву, рельефу, плоскости касания и методу, разработанному нашим соотечественником Игнатьевым. По характеру протекания процесса швы выполняются с оплавлением прерывистым и непрерывным, а также сопротивлением. В месте расположения электрода происходит нагрев и сжатие. Контактная сварка широко применяется при изготовлении корпусов металлоконструкций, деталей и изделий, применяемых в автомобильной, машино—, судостроительной промышленности, сельском хозяйстве.

Диффузионная. Соединение кромок осуществляется за счет взаимной диффузии атомов при воздействии температуры. Сварка может происходить за счет индукционного, радиационного, светового нагрева с прокладкой промежуточной и без нее.

Вы когда-нибудь сталкивались со сваркой, особенно с ее уникальными видами? Поделитесь своим опытом в комментариях.

Сварка. Понятие, сущность процесса

Понятие о свариваемости.

К любым материалам рекомендуемым для изготовления сварных конструкций предъявляются требования свариваемости. Под свариваемостью понимают: технологическое свойство металлов (или их сочетаний) образовывать в процессе сварки соединения отвечающие конструктивным и эксплуатационным требованиям к ним. Свариваемость бывает:

— Хорошая, (без подогрева и термообработки).

— Удовлетворительная, (с подогревом).

— Ограниченная, (требуется подогрев + термообработка после сварки).

Кроме того, свариваемость разделяют на:

Металлургическую (влияние химического состава металла на характер химического взаимодействия элементов в металле шва и околошовной зоне).

Тепловую (влияние на свариваемость металла — термодеформационного цикла сварки).

Конструктивную (в зависимости от взаимного расположения свариваемых деталей возникновение дефектов).

Технологическую (способность металла сварного соединения выдерживать различного рода повреждения (разрушения) весь технологический процесс сварки).

Принципиальную (способность к получению принципиальных (атомных) связей).

Достаточную (относительно основного металла).

Недостаточную (относительно основного металла).

В связи с тем, что свариваемость определяется совокупностью свойств единой методики, однозначно определяющих свариваемость — не существует. Для оценки свариваемости проводят ряд испытаний, каждое из которых характеризует те или иные свойства.

Сварка представляет собой процесс получения неразъемного соединения посредством установления непрерывных межатомных связей между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Всего существует около 200 способов.

Все существующие способы сварки, можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

1. электрическая дуговая, где источником тепла является электрическая дуга;

2. электрошлаковая, где основным источником теплоты является расплавленный шлак, через

который протекает электрический ток;

3. электронно-лучевая, при которой нагрев и расплавление кромок соединяемых деталей производят направленным потоком электронов, излучаемых раскалённым катодом;

4. лазерная, при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц — фотонов.

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева у плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и тори плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получаете; от источников питания дуги постоянного или переменного тока. Классификация дуговой сварю производится в зависимости от степени механизации процесса сварки, рода тока и полярности типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают ручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде защитных газов – аргон, азот, углекислый газ и др.), с комбинированной зашитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют co6oй материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки. Защитные покрытия представляют собой механическую смесь различных материалов предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процесс сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходи электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции п подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм, при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

Сварка. Понятие и сущность сварки

Сварка — технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка — экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимым с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Электродуговая сварка

Дуга — мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает в себя три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3-6 мм и возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектронная эмиссия электронов. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации. По мере разогрева столбца дуги и повышение кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. Отдельные атомы также ионизируются в результате поглощения энергии, выделяемой при соударении других частиц. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда.

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

а) Сварка неплавящимся (графитным или вольфрамовым) электродом, дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся (металлическим) электродом, дугой прямого действия, с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

в) Сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами. При этом основной металл нагревается и расплавляется теплотой столба дуги.

г) Сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

Питание дуги осуществляется постоянным или переменным током. При применение постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором — к положительному (анод).

Понятие о сварке и ее сущность

- Главная

- Разделы сайта

- Программы спецпредметов

- Поурочное планирование

- Методические материалы

- Документы

- Технология сварки, материалы

- Мастерская

- Разное

- Книги/статьи

- Всё для сварки

- Форум

- Магазин электрооборудования

- Мои услуги

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

Спонсор сайта: Тиберис – лучший интернет-магазин сварочного оборудования Подробнее »

Metalcut Pro — современный центр металлообработки Подробнее »