Полуавтоматическая сварка судовых конструкций малых толщин

СУДОРЕМОНТ ОТ А ДО Я.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

- Магазин

- Частные объявления

- Книги о судоремонте.

- Программное обеспечение

- Основные направления развития технологии судоремон.

Общие сведения о сварке судостроительных материалов

Понятие о технологии сварки. Технология сварки судостроительных материалов содержит: требования к подготовке кромок под сварку, сведения о применяемых сварочных материалах, о режимах и условиях сварки.

Требуемые сведения берутся из чертежей конструкции, из технических условий на материал и на конструкцию и из принципиальной технологии изготовления конструкции (например, способ постройки корпуса), которая в значительной мере определяет пространственное положение швов, сварных соединений и возможности использования того или иного вида сварки сварочного оборудования.

Сварочные материалы, применяемые для изготовления корпусных конструкций. Углеродистые и низколегированные стали. В качестве конструкционных сталей в судостроении используют углеродистую сталь спокойной плавки ВСтЗсп, поставляемую по химическому составу и механическим свойствам,и низколегированные низкоуглеродистые стали марок 09Г2, 10Г2СД, 10ХСНД и др. Благодаря ограниченному содержанию углерода (в углеродистых — до 0,22%, в низколегированных—до 0,12%) эти стали обладают хорошей свариваемостью при всех разновидностях дуговой и электрошлаковой сварки (подогрева при сварке и термической обработки после сварки не требуется).

Двухслойные металлы. В судостроении находит применение листовая горячекатанная сталь толщиной от 4 до 100 мм с плакирующим слоем из аустенитно-ферритной коррозионно-стойкой стали типа Х18Н10Т и трубы с плакирующим слоем из меди. Двухслойные стали используют для тех же конструкций, которые изготовляют из материала плакирующего слоя. В частности, в судостроении двухслойные металлы применяют при изготовлении цистерн пресной воды, топлива и смазочных масел, трубопроводов ряда систем и других конструкций.

Механические свойства двухслойного металла в основном определяются свойствами основного слоя. Применение двухслойного металла позволяет значительно уменьшить расход дефицитных металлов без ухудшения общей работоспособности конструкции.

Алюминиевые сплавы. Алюминиевые сплавы поставляются в виде листового и профильного проката (полособульбового, углобульбового, уголкового, зетового), а также в виде прессованных панелей (прокатных плоских полотнищ с набором одного направления).

Основными марками деформируемых сплавов, применяющихся в судостроении для корпусных сварных конструкций морских и речных судов (обшивки и набора судового корпуса, палубных надстроек), являются: АМг5, АМг61, АМгбШ. Сплав АМг5 используется также для изготовления резервуаров и трубопроводов пресной воды, масла и топлива, изделий морского приборостроения.

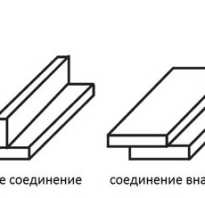

Рис. 45. Типы сварных соединений: а — стыковые; б — тавровые; в — крестовое; г — угловые; д — нахлесточное; е — нахлесточное с электрозаклепками.

1-е отбортовкой кромок; 2 — без скоса кромок; 3 — с односторонним скосом кромок (с У-образной разделкой); 4 — с двухсторонним скосом кромок (Х-образ-ная разделка); 5 — то же (К-образная разделка); 6 —с фланговыми угловыми швами; 7 — с торцевыми (лобовыми) угловыми швами;

Типы сварных соединений и виды швов. В судовых корпусах, а также в изделиях судового машиностроения наиболее распространенными типами соединений являются: стыковые (рис. 45, а), тавровые (рис. 45, б), крестовые (рис. 45, в) и угловые (рис. 45, г). Ограниченно, в неответственных узлах конструкций, применяют нахлесточные соединения (рис. 45, д, е).

Сварные швы, в зависимости от способа их выполнения, подразделяют на следующие разновидности:

стыковой с отбортовкой кромок (рис. 45, а—1).

стыковой односторонний однослойный (рис. 45, а—2);

стыковой односторонний многослойный (рис. 45, а—3);

стыковой двухсторонний однослойный (рис. 45, а—4); угловой двухсторонний однослойный) (рис. 45, б—2); угловой двухсторонний многослойный (рис. 45, б—5); угловой (рис. 45, в—г); электрозаклепочный (рис. 45, е).

Часть поперечного сечения шва, получающаяся за один проход, называется слоем (в сварном шве). Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

Конструктивные элементы кромок свариваемых деталей. При подготовке соединений под сварку кромкам сопрягаемых деталей придается необходимая форма (производится разделка кромок): их делают либо без скоса (перпендикулярно к поверхности листа), либо со скосом.

После сборки деталей под сварку между листами со скосом кромок образуется канавка, которая называется разделкой; она заполняется при сварке смесью наплавленного электродного и расплавленного основного металла.

Разделка кромок выполняется для того, чтобы обеспечить полное проплавление металла, а также обеспечить получение поверхности шва с минимальным усилением. Конструктивные элементы разделки кромок деталей для дуговой и электрошлаковой сварки регламентированы государственными стандартами. При соединении встык двух листов, значительно различающихся по толщине, у более толстого делают скос (ласку) на длине, равной пятикратной разности толщины листов.

Кроме отмеченных основных соединений стандартами предусматриваются соединения элементов под острым и тупым углами для ручной сварки и для автоматической под флюсом.

Рис. 46. Способы сварки в зависимости от положения швов (а) и электрода в пространстве (б).

/ — сварка углом вперед; // — сварка углом назад; / — сварка в нижнем положении; 2 — вертикальная сварка; 3— потолочная сварка

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 46). Вертикальные швы почти всегда выполняются снизу вверх. Сварка встык тонкого металла (до 6 мм) или угловых швов с небольшим катетом (до 5 мм) производится сверху вниз вручную с помощью специальных электродов либо с помощью полуавтоматов тонкой проволокой в защитном газе.

Сварка в потолочном положении может выполняться вручную. Поскольку это трудоемкая и тяжелая для сварщика операция, для потолочных швов предусматривают наименьшую глубину разделки кромок (несимметричная Х-образная разделка).

Рис. 47. Способы заполнения разделки кромок: а — однопроходной шов; б—многопроходной шов, выполненный с раскладкой слоев (валиков) по ширине разделки; в — шов, выполненный без раскладки слоев. 1—7 — слои в шве.

Заполнение разделки кромок может производиться за один проход — небольшая толщина металла, автоматическая сварка (рис. 47, а)—или за несколько проходов. Многослойные швы выполняют с раскладкой слоев (валиков) по ширине разделки (см. рис. 47, б) или без раскладки, когда слой от каждого прохода располагается на всю ширину разделки кромок (рис. 47, в), а ширина валика равна расстоянию или меньше расстояния между свариваемыми кромками в разделке.

Первый проход, выполненный в разделку, называется корневым. Валик, накладываемый с обратной стороны соединения с У-образной подготовкой кромок (либо с несимметричной Х-образной), называется подварочным швом (слой / на рис. 47). Перед подваркой соединения корень шва обычно подвергается разделке, выполняемой кислородной или воздушно-дуговой строжкой (иногда рубкой).

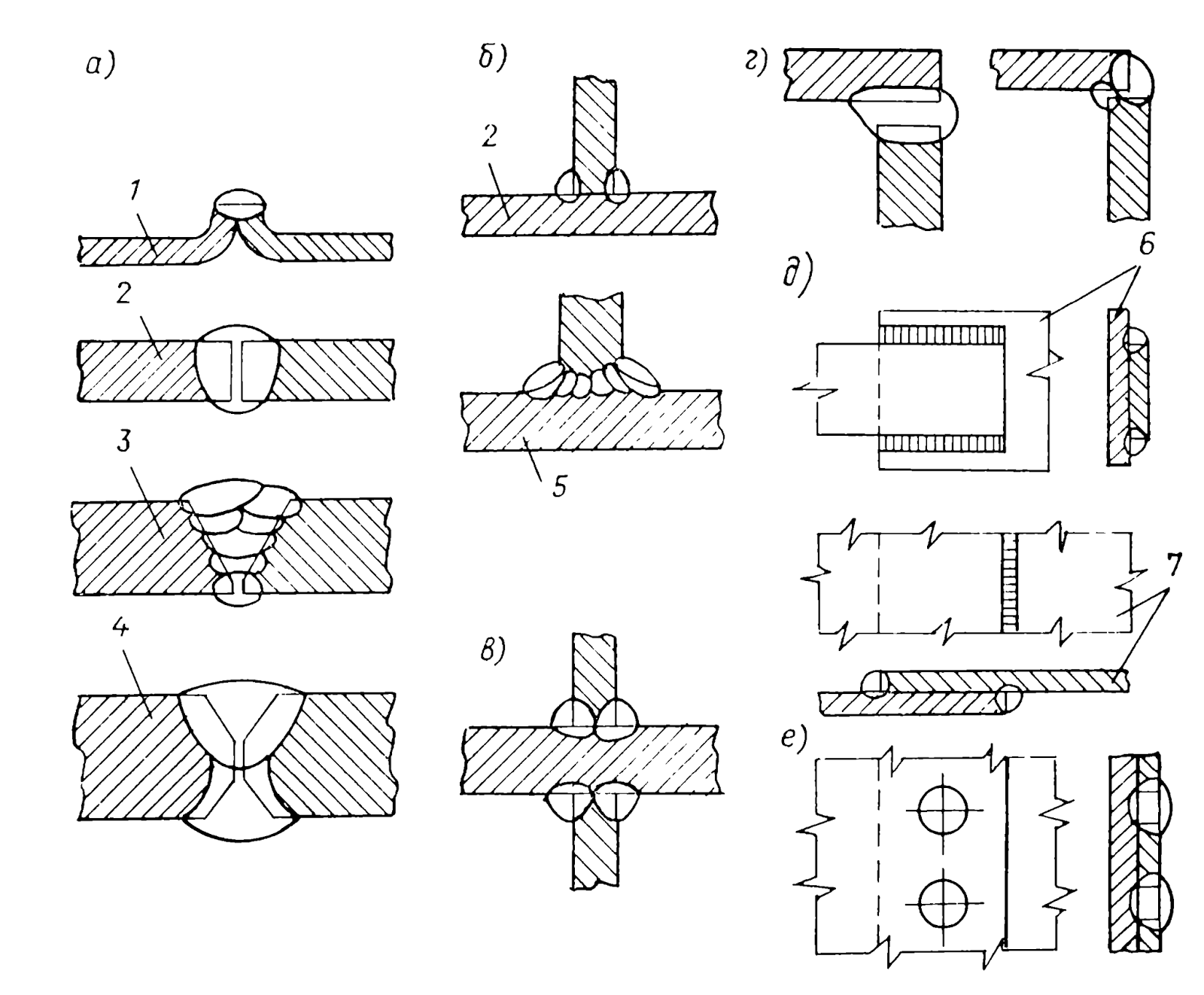

Рис. 48. Способы сварки угловых швов: а — сплошной угловой шов таврового соединения; б — односторонний шов прерывистый; в — угловые точечные швы; г — сварка вертикальным электродом при положении тавра «в лодочку»; д — сварка наклонным электродом.

Угловые швы тавровых и угловых соединений можно сваривать вертикальным (при расположении изделия «в лодочку») и наклонным электродами (рис. 48). Техника сварки соединения «в лодочку» ничем не отличается от техники сварки стыковых швов в разделку.

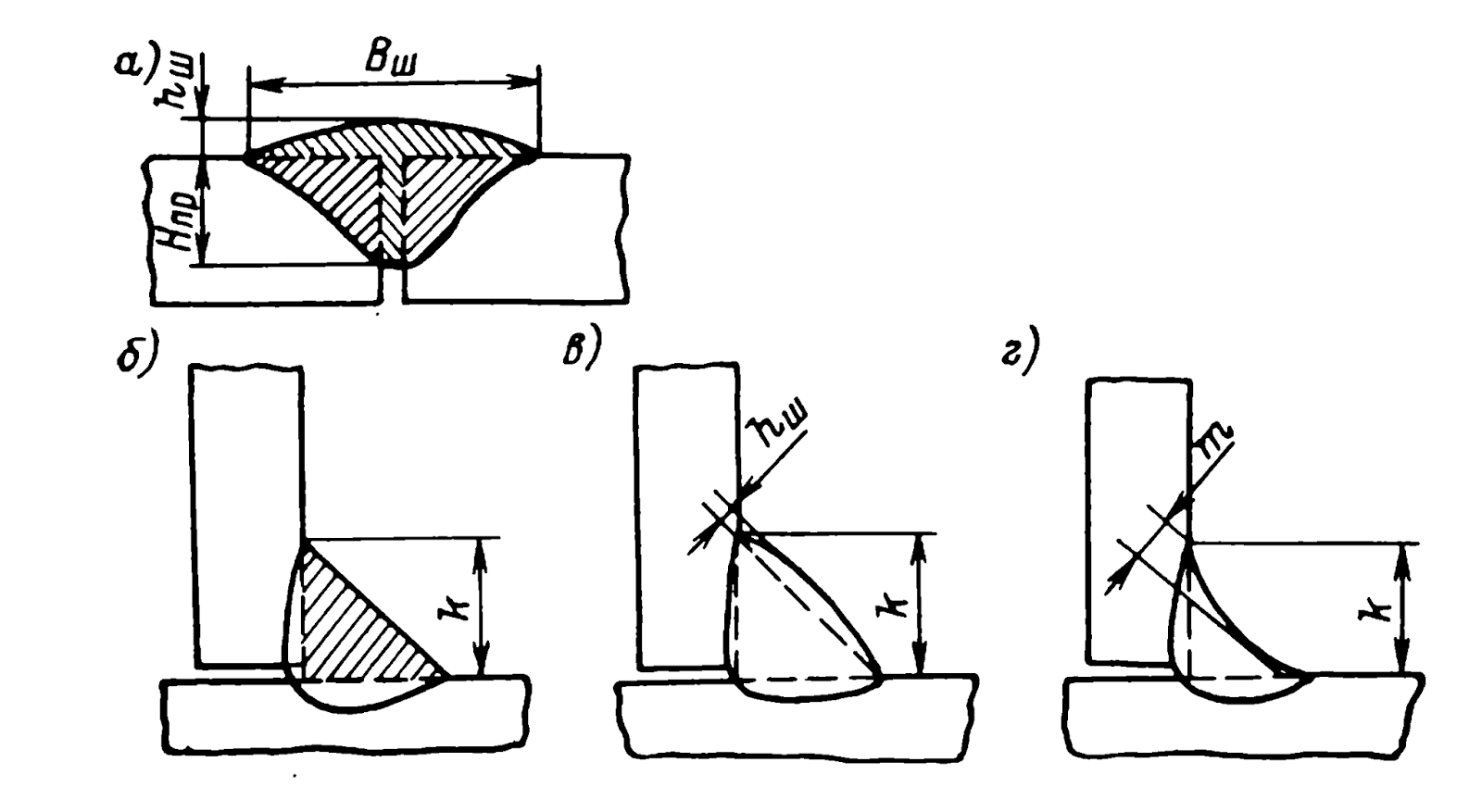

Рис. 49. Элементы правильно сформированных швов: а— стыкового; б, в, г — углового.

Внешние формы сварных угловых и стыковых швов характеризуются (рис. 49) катетом k, шириной шва Вт, усилением стыкового (углового) шва hm, ослаблением углового шва т и коэффициентом формы усиления стыкового шва г|)в = £ш//*ш>

Рис. 50. Способы формирования шва при сварке стыковых соединений: а — сварка двухсторонним швом с выполнением первого прохода на весу; б — сварка двухсторонним швом с выполнением первого прохода на флюсовой подушке; в — односторонний шов с формированием обратного валка на подкладке (медной, керамической).

Важным моментом является выбор способа формирования первого прохода с обратной стороны сварного соединения (рис.50).

Чтобы не допустить протекания металла во время сварки на весу, зазор между кромками не должен превышать 0,5— 1 мм. При большем зазоре необходимо применять специальные меры предотвращения протекания металла. С этой целью при автоматической сварке под флюсом применяют флюсовую подушку 1 (желоб, заполненный сварочным флюсом, на который укладывают свариваемые листы; см. рис. 50, б).

При изготовлении судовых конструкций исключительную важность имеют способы односторонней сварки листов встык с формированием шва с обратной стороны. Эти способы освобождают от необходимости кантовки изделия и значительно снижают трудоемкость работ. Для формирования шва с обратной стороны может быть применена флюсовая подушка (см. рис. 50, б), но лучшие результаты обеспечивают флюсо-медная подкладка, медная подкладка с желобом 2 (см. рис. 50, в) и керамическая подкладка одноразового использования, например БФК-1.

Рис. 51. Приемы выполнения шва по длине: а — напроход; б — от середины к концам; в — обратноступенчатым методом; г — сварка блоками; д — сварка каскадом; е — сварка «горкой».

1—20 — слои в шве.

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход (за один прием в одном направлении от начала до конца соединения — рис.

51, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 51, б).

При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 51, в) при сохранении общего направления движения сварщика напроход или от середины листа к его краям. В этом случае облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

При ручной и полуавтоматической сварке толстого металла в целях уменьшения количества перемещений сварщика, а также поперечных деформаций применяется один из способов, показанных на рис. 51, г, д, е,: сварка блоками I—IV, сварка каскадом с перевязкой слоев 1—7 и сварка (преимущественно закаливающихся сталей) в качестве средства, предотвращающего образование в соединениях холодных трещин.

Сборку соединений под дуговую сварку чаще всего производят путем постановки прихваток — коротких швов. В особых случаях детали соединяют) с помощью гребенок.

Сварка в судостроении

С начала применения металла для строительства корпусов судов различного назначения судостроители постоянно занимались поиском более прогрессивной технологии производства. Применение металлоконструкций при изготовлении судовых корпусов позволило значительно повысить прочностные характеристики кораблей.

Использование для сборки несущего каркаса традиционного метода клепки существенно увеличивало вес судна. Эффективно справиться с этой проблемой позволило применения дуговой сварки в судостроении. Такая технология позволила уменьшить общий вес корабля на 10-15%.

К тому же сварные металлоконструкции в сравнении с клепанными предоставляют ряд неоспоримых преимуществ. За счет использования элементов конструкции с минимально допустимым сечением и оптимальной формой появляется возможность значительно снизить общую массу конструкции. Более того, применение меньшего количества крепежных составляющих и элементов более рациональной формы позволяет значительно экономить металл. При этом сварка в судостроении дала возможность не только существенно повысить прочность и надежность всех соединений, но и снизить трудовые и временные затраты на постройку судов. Это достигается благодаря возможности механизации и автоматизации сварочного процесса.

Виды сварки в судостроении

При изготовлении корпусов судов преимущественно применяют дуговые способы сварки. Создание сварных соединения двух деталей происходит за счет разогрева свариваемых кромов и их плавления теплом, выделяемым при горении электрической дуги. Образование расплавленного металла и хорошей текучести металла способствует свободному перемешиванию и образованию единого целого при последующей кристаллизации. .

Подобный механизм образования неразъемных соединений обеспечиваютвиды сварки:

Ручная электродуговая покрытыми штучными электродами;

Аргонодуговая неплавящимся вольфрамовым электродов в среде инертного газа;

MIG/MAG – механизированная сварка плавящимся электродом в среде защитного газа;

Автоматическая сварка под слоем флюса;

В судостроении применяется в различной степени каждая из этих технологий. Однако наиболее распространения получила электродуговая сварка. Соединение деталей газокислородным методом стали в последнее время применять все меньше. Это связано в основном с низкой производительностью процесса и вероятностью возникновения деформаций конструкций в результате проведения сварочных операций.

Какие электроды используются для сварки в судостроении

В зависимости от марки судостроительной стали применяют покрытые штучные электроды основного типа: для сварки высокопрочных сталей во всех пространственных положениях и с тонкослойной обмазкой для установки прихваток и сварку на спуск. При работе на полуавтомате применяют как порошковую проволоку рутилового типа в защитном газе CO2, так и порошковую рутиловую проволоку в среде смеси защитного газа Ar/CO2 для сварки во всех пространственных положениях и на керамических подкладках. Кроме того, используют высокопроизводительную металлопорошковую проволоку для сварки угловых швов и заполняющих проходов в нижнем пространственном положении в среде Ar/CO2 или в 100 % CO2.

Выбор сварочных материалов является довольно ответственным этапом подготовки к процессу сварки. Предлагаем ознакомиться с некоторыми рекомендациями, позволяющими сделать правильный выбор сварочных материалов:

Нужно учитывать толщину деталей, которые будут свариваться. Чем больше этот параметр, тем больший диаметр электрода должен быть. Для сварки металла толщиной 0,5…1,5 мм лучше применять TIG-сварку либо полуавтомат.

Сварочный материал напрямую зависит от типа сварочного аппаратом, которым осуществляется сварочный процесс.

Большое влияние на тип и марку сварочного материала влияет марка основного свариваемого металла и требования, предъявляемые к наплавленному металлу.

Подбираем сварочные материалы под сварочный аппарат

Полуавтомат. Для проведения сварки на этом типе сварочного оборудованиятребуется выбрать оптимальный вариант сварочной проволоки. В зависимости от толщины свариваемого металла, пространственного положения, требумых механических характеристик наплавленного металла и производительности подбирается сплошная или порошковая проволока той или иной марки..

Аппараты для аргонодуговой сварки неплавящимся электродом (TIG). Наиболее часто процесс TIG сварки применяется в судостроении для сварки алюминия и его сплавов. Для осуществления сварочного процесса нужно использовать вольфрамовые электроды определенной маркировки (легирования) в зависимости от рода тока (постоянный или переменный). Также на выбор марки вольфрамового электрода влияет мощность дуги (величина сварочного тока), на котором будет производиться сварка. Сварочным материалом в этом процессе является присадочный пруток определенного диаметра и марки, который следует подбирать в зависимости от марки свариваемого металла и требуемых механических характеристик.Аппараты для ручной дуговой сварки. Среди аппаратов этого типа в настоящее время наиболее популярны инверторы. Для ручной дуговой сварки применяются покрытые штучные электроды, наиболее популярны в судостроении электроды с основным типом покрытия.

Подбираем электрод для ручной дуговой сварки под свариваемый металл

Для сварки/наплавки малоуглеродистых, низколегированных конструкционных сталей лучше использовать электроды марок МР, ОЗС (Э42) Они позволят уменьшить вероятность получения шва с «закаленной» структурой.

При работе с легированными сплавами оптимальным вариантом будет применение марки УОНИ (Э50). Такие электроды дают возможность качественно сварить детали из сталей высокой и повышенной прочности.

Компания КЕДР предлагает широкий ассортимент сварочных материалов и оборудования для различных видов дуговой и газовой сварки. Такое разнообразие позволит без проблем подобрать оптимальный вариант решения для задачи по сварке любой сложности.

Технология сварки в судостроении

- Авторизуйтесь для ответа в теме

#1 Wowik

Добрый день, Уважаемые пользователям сайта! На заводе есть позиция у руководства, поставить меня исполняющим объязанности Главного сварщика, что мне очень хотелось бы, но опыта на подобном уровне очень мало (работал пол года инженер-технологом по сварке в машиностроении, до этого работал электросварщиком с 2007 по 2013 год). Прошу помочь разобраться в составлении документации по техноллогии сварки в судостроении (инструкции и тех. карты на сборку-сварку и устранение дефектов сварки: напряжения и деформации)! Если есть возможность, подскажите либо ссылку на Правила по судостроению, либо еще какой-нибудь документ, где конкретно описываются вышеупомянутые технологии? На производстве используется полуавтоматическая сварка, сварочная проволока Св 08Г2С, диаметром 1,2 мм, в основном основной металл до 10 мм, позже хотим внедрить и аттестовать сварку порошковой проволокой. И снова возвращаясь к просьбе, прошу подсказать: как начать варить стыковое соединение листов со скосом 2-х кромок (С21),листы толщиной 8 мм, стать 10ХСНД( РСД32), в основном вертикальное положение, с какой части листов варить, какими промежутками, какими интервалами, параметрами, чтобы не допустить критическую величину, перегрева, напряжений и деформаций!

P.S.: Если я неправильно подобрал термины касательно сварки, прошу за слова не цепляться, заранее благодарен!

- Наверх

- Вставить ник

#2 Рудольф Шнапс

Советами вам помочь не могу, но вот интересную книжечку по теме я читал:

Основы сварки судовых конструкций.

Вдохновлён сталью, бетоном и золотым сечением.

- Наверх

- Вставить ник

#3 Ferio

Извините конечно, но может Вам стоит ещё подумать о целесообразности принятия этой должности. Деньги конечно много значат для нас, но есть ещё ответственность и здравый смысл.

- Наверх

- Вставить ник

#4 Рудольф Шнапс

А я вот всё хочу спросить. Вы из Москвы, а какое там судостроение есть?

Вдохновлён сталью, бетоном и золотым сечением.

- Наверх

- Вставить ник

#5 Ferio

Рудольф Шнапс , Вы реально думаете, что одна книжка по основам сварки поможет товарищу стать главным сварщиком? Или даже 5 книжек?

P.S. А если первый пост «перевести» в область медецины, типа;» Здравствуйте, я хочу быть Зав хирургическим отделением. Опыт у меня небольшой (санитаром). Помогите. «

Прикольно? Или не очень? Или вообще пипец?

Сообщение отредактировал Ferio: 15 Ноябрь 2013 14:18

- Наверх

- Вставить ник

#6 di4

ИМХО: Если завод существует значит инструкции должны быть изначально и я так понимаю на первых парах составлять их не надо. Надо их читать и разбираться. Составлять вам придется технологические карты на выполнение сварных швов, если такая опция на вашем заводе имеется и нет альбома всех встречающихся сварных швов. А вот в освоении не типового для Вас производства судов, Вы, я думаю, сможете помочь себе только сами или предыдущий Вам специалист, так как этот вопрос из серии нельзя объять необъятное и нет предела совершенству.

А вот если руководство довело дело до того что некого с их производства поставить по опытнее ( в плане судостроения) (не в обиду будет сказано) на и.о. главного сварщика — бежать надо от такого руководства.

- Наверх

- Вставить ник

#7 ЛехаКолыма

Для разработки технология,для начала определится каким видом сварки будет экономичней и быстрее выполнить данную работу в соответствии с гостом подбираем оптимальные сварочные швы для данного вида сварки,рассчитываем режимы сварки ,далее на практики если это требуется добиваемся качества сварочных швов корректируя режимы до тех пор пока образцы швов будут получатся качественно,подбираем сварочные материалы,делаем образцы для провидения металлографического контороля и образци для проверки механических свойств шва.Если испытания не проходят тогда опять подбираем оптимальные режимы до положительного результата,далее рачитать сварочные диформации и подобрать оптимальный способ наложения швов.И далее если это необходимо спроектировать сварочную оснастку

вот еще по деформациям

Прикрепленные файлы

- Винокуров В.А. — Сварочные деформации и напряжения.djvu2,33МБ 420 скачиваний

12_2-030101-015_Rukovodstvo_po_tekhnadzoru_za_primeneniem_svarki_v_sudostroenii_i_sudoremonte.pdf1,73МБ 3168 скачиваний

12_2-030101-015_Rukovodstvo_po_tekhnadzoru_za_primeneniem_svarki_v_sudostroenii_i_sudoremonte.pdf1,73МБ 3168 скачиваний- Гатовский К.М. — Теория сварочных напряжений и деформаций.djvu4,96МБ 405 скачиваний

- Наверх

- Вставить ник

#8 ЛехаКолыма

Вот еще поищите книгу Андреев С.Б.-Основы сварки судовых конструкций там и технология сварки и порядок сварки и расчет диформаций есть

- Наверх

- Вставить ник

#9 Ferio

Обалдеть. Просто обалдеваю. Странно, что некоторые люди хотят выглядеть умненькими и добренькими,правда когда это их лично не касается.

,для начала определится каким видом сварки будет экономичней и быстрее выполнить данную работу

Пипец, а ничего, что предприятие, как-бы уже давно работает и оборудование уже давно закупленно.

в соответствии с гостом подбираем оптимальные сварочные швы для данного вида сварки,рассчитываем режимы сварки

Странно, а раньше, как-бы, уже всё было подобрано и неплохо работало.

,далее на практики если это требуется добиваемся качества сварочных швов корректируя режимы до тех пор пока образцы швов будут получатся качественно,подбираем сварочные материалы,делаем образцы для провидения металлографического контороля и образци для проверки механических свойств шва.Если испытания не проходят тогда опять подбираем оптимальные режимы до положительного результата,

Зашибись, а рабочим надо, типа. план выполнять, деньги зарабатывать, свои семьи кормить. Но это, видимо, так , мелочи, мы же хотим устроить курсы повышения квалификации для «главных сварщиков»

далее рачитать сварочные диформации и подобрать оптимальный способ наложения швов.И далее если это необходимо спроектировать сварочную оснастку

О,точно, чуть не забыли, старую оснастку лучше выкинуть и закупить новую, спроектированную свежеиспечённым специалистом.

. Пипец. Задачи технолога 3-й категории.

ЛехаКолыма , вы всё это из какой-то методички вычитали? Понятно, вы же не будете работать под его руководством.

А, вы, предполагаете, что Главный сварщик, ещё должен разбираться термообработке, в металловедении, в оборудовании, контроле и т.д. Расчитывать бюджет службы и выбивать его, Добиваться увольнения бракоделов, и задыхаться от нехватки надёжных профессионалов. Спорить с производственниками из за того, что быстрее — не значит лучше и тут- же прогибаться под директором, обещая выполнить в срок. И самое неприятное — это когда, в щекотливой ситуации, десятки рыл с надеждой смотрят на тебя, а ты сам, чёрт побери, не зная решения, должен его принять. И «добрые дяди из интернета уже не помогут.

А, вы, коллеге книжечку Винокурова В.А. подсовываете. Безответственно , как-то. (Мне так кажется).

Основы сварки судовых конструкций

Формат: pdf.

Авторы: С.А. Андреев, В.С. Головченко, В.Д. Горбач, В.Л. Руссо

Страниц: 279.

Учебник написан в соответствии с учебным планом дисциплины «Сварка судовых конструкции», специальность «Кораблестроение». Отдельные главы могут быть использованы студентами, обучающимися по специальности «Оборудование и технология сварочного производства», а также инженерно-техническими работниками области проектирования и постройки судов.

Материал знакомит с физической сущностью процесса сварки и разновидностью ее способов и методов расчета, технологией сварки различных видов стали, цветных металлов и сплавов,способами наплавки.

Широко использованы результаты исследований в области сварки, учтен опыт и достижения заводов и верфей, отражены изменения, произошедшие в производстве судовых конструкций за последние 25 лет.

ОГЛАВЛЕНИЕ

Предисловие.

1. Сварка, ее физическая сущность и значение для судостроения.

1.1. Краткая историческая справка о развитии сварочной техники в судостроении.

1.2. Механизм образования сварочного соединения.

1.3. Система классификации сварочных процессов.

2. Основные характеристики сварки давлением и плавлением.

2.1. Разновидности способов сварки давлением.

2.2. Способы сварки плавлением.

2.3. Пайка металлов.

3. Источники питания сварочной дуги. Сварочное оборудование.

3.1. Физические основы сварочной дуги.

3.2. Требования к источникам питания сварочной дуги. Их общая характеристика.

3.3. Источники переменного тока.

3.4. Источники постоянного тока.

3.5. Принципы построения сварочных головок дпя механизированных способов сварки.

3.6. Оборудование для дуговой сварки сталей механизированными способами.

4. Структура сварного соединения.

4.1. Зона термического влияния.

4.2. Металл шва. особенности его кристаллизации и свойств.

4.3. Понятие «свариваемости» металлов.

4.4. Горячие трещины при сварке.

4.5. Холодные трещины при сварке.

5. Основы металлургических процессов при сварке. Сварочные материалы.

5.1. Формирование металла шва и характеристики основных металлургических процессов при сварке плавлением.

5.2. Сварочные материалы.

6. Технические требования к точности обработки деталей и сборки конструкций под электросварку.

б. 1. Требования к сварным швам соединений стальных конструкций.

6.2. Требования к стальному прокату. применяемому для корпуса судна.

6.3. Характеристика и требования к деталям корпуса судна, идущим на сборку под дуговую сварку конструкций.

6.4. Основные технологические процессы изготовления деталей корпуса судна.

6.5. Характеристика судовых конструкций и технические требования к их соединениям под сварку.

6.0. Влияние точности деталей и точности сборки соединений конструкций под сварку на возможность качественного ее выполнения.

7. Технология сварки низкоуглеродистых и низколегированных конструкционных судостроительных сталей.

7.1. Свойства ннзкоуглеродистых и низколегированных сталей и их свариваемость.

7.2. Общие вопросы технологии сварки.

7.3. Особенности технологии ручной сварки.

7.4. Особенности технологии механизированной сварки под флюсом.

7.5. Технология сварки в среде защитных газов.

7.6. Технология сварки другими способами.

7.7. Основы сборки п сварки корпусных конструкций.

8. Основные особенности сварки сталей с повышенным содержанием легирующих элементов.

8.1. Общая характеристика статей этой группы.

8.2. Особенности свариваемости сталей повышенной прочности перлитного и мартенснтного классов.

8.3. Выбор сварочных материалов.

8.4. Особенности технологии сварки различными способами.

8.5. Свариваемость и технология сварки высоколегированных сталей.

8.6. Технология сварки разнородных металлов.

9. Технология сварки цветных металлов и сплавов на их основе.

9.1. Общие характеристики применяемых в судостроении цветных металлов и сплавов. Особенности их свариваемости.

9.2. Основы технологии сварки меди и ее сплавов.

9.3. Основы технологии сварки алюминия и его сплавов.

9.4. Основы технологии сварки титана и его сплавов.

9.5. Особенности сварки тугоплавких химически активных металлов.

10. Особенности выполнения наплавочных работ.

10.1. Электродуговая наплавка.

10.2. Электрошлаковая наплавка.

11. Технология сварки чугуна и ее применение при ремонте.

11.1. Особенности свариваемости чугуна.

11.2. Способы сварки чугуна.

11.3. Технология заварки дефектов литья горячим способом.

12. Контроль качества сварки.

12.1. Дефекты сварных швов и соединений.

12.2. Внешний осмотр и измерения швов сварных конструкций.

12.3. Методы обнаружения внутренних дефектов.

12.4. Магнитные и электромагнитные методы контроля.

12.5. Капиллярные методы контроля.

12.6. Правила применения сварки в судостроении.

13. Тепловые процессы при сварке.

13.1. Сварочная дуга как источник теплоты.

13.2. Физические основы тепловых процессов при сварке.

13.3. Основные предпосылки и допущения в инженерной теории распространения теплоты при дуговой сварке.

13.4. Мгновенные источники теплоты.

13.5. Подвижные сосредоточенные источники постоянной мощности.

13.6. Нагрев мощными быстродвижущимися источниками.

13.7. Практическое значение тепловых расчетов при сварке.

13.8. Влияние ограниченности изделий на процесс распространения теплоты при сварке.

14. Общие сведения о сварочных напряжениях и деформациях.

14.1. Теория сварочных деформаций и напряжений и ее значение.

14.2. Причины, вызывающие появление деформаций и напряжений при электродуговой сварке.

14.3. Классификация сварочных напряжений и деформаций.

15. Деформации и напряжения в балках при тепловом нагружена

15.1. Изменение свойств металлов при нагреве.

15.2. Деформации, напряжения и перемещения, возникающие в неравномерно нагретой балке.

16. Термомеханические процессы при сварке.

16.1. Основные допущения, принимаемые в инженерных методах определения сварочных деформаций и напряжений.

16.2. Образование продольных сварочных деформаций и напряжений.

16.3. Образование поперечных сварочных деформаций.

16.4. Образование угловых сварочных деформаций.

17. Расчетное определение сварочных деформаций и напряжений в балочных конструкциях.

17.1. Определение общих сварочных деформаций от ряда продольных швов.

17.2. Приближенное построение эпюр остаточных деформаций и напряжений от продольного шва.

17.3. Определение общих сварочных деформаций от ряда поперечных швов.

17.4. Методика определения общих сварочных деформаций в баточных конструкциях.

17.5. Примеры расчета общих сварочных деформаций баточных конструкций.

17.6. Рекомендации по расчету общих сварочных деформаций судовых конструкций.

17.7. Пример расчета общих сварочных деформаций бортовой секции.

18. Местные сварочные деформации.

18.1. Разновидности местных деформаций.

18.2. Деформации элементов из плоскости, вызываемые угловыми деформациями сварных соединений.

Технология и режимы сварки судостроительных сталей

При разработке технологического процесса сварки изделия необходимо установить пригодность основного материала для сварки конструкции и выбрать:

— оборудование для сварки;

— конструкционный тип соединения и элементы подготовки кромок;

— методы и нормы контроля сварных швов.

Сварное соединение включает в себя сварной шов, околошовную зону и примыкающий к ней основной металл.

Сварной шов –это та часть сварного соединения (при сварке плавлением), металл которой в процессе сварки находился в расплавленном состоянии.

В зависимости от взаимного расположения свариваемых частей различают несколько типов сварных швов и соединений (Рис. 7.1.).

В зависимости от типа соединения может изменяться вид сварного шва. Стыковые соединения образуются при помощи стыковых швов (Рис. 7.1,а); швы остальных соединений согласно ГОСТ РФ 5264 называют по типу соединения, т.е. швы тавровых соединений, нахлёсточных соединений, угловых соединений. Угловой шов обычно имеет плоскую или вогнутую и реже выпуклую поверхность. Размер углового шва задаётся его катетом. Стыковые швы в судостроительных конструкциях практически всегда бывают непрерывными и различаются только формой поперечного сечения подготовки кромок под сварку (при ручной сварке).

Форма угловых швов тавровых соединений может изменяться по длине и по поперечному сечению (Рис. 7.2.).

Стыковые и угловые швы бывают одно- и двусторонними.

Форма подготовки кромок сварных швов при ручной сварке регламентирована

ГОСТ РФ 5264-69. «Швы сварные ручной электродуговой сварки. Классификация и конструктивные элементы». По этому ГОСТ форма подготовки кромок характеризуется элементами, показанными на Рис.7.3.

Соединения внахлёстку применяют очень редко, так как они приводят к излишнему расходу металла и к образованию конструктивной концентрации напряжений. Тавровые соединения без сквозного проплавления выполняют в конструкциях, испытывающих статическую или случайную кратковременную переменную нагрузку. У конструкций, испытывающих действие вибрационной нагрузки, при δ ≥ 4 мм рекомендуется односторонний скос кромок, а приδ ≥ 12 мм – двусторонний. Форма подготовки кромок сварных швов под флюсом регламентирована ГОСТ РФ 8713-70. Следует заметить, что при автоматической и полуавтоматической сварке под флюсом, глубина проплавления основного металла, большая, чем при ручной сварке.

При ЭШС скос кромок не требуется, здесь только регламентируется начальный зазор между свариваемыми кромками деталей, величина которого зависит от толщины свариваемых деталей и метода ЭШС (одноэлектродная или многоэлектродная, проволочным или пластинчатым электродом). Зазор обычно колеблется в пределах 12-30 мм. При сварке сталей толщиной 12-30 мм зазор равен 14±4 мм.

При сварке в среде СО2 подготовку кромок производят в зависимости от диаметра сварочной проволоки. При диаметре проволоки до 1,2 мм руководствуются стандартом на ручную сварку, т.е. ГОСТ РФ 5264-69, а при диаметре проволоки 1,6 -2,0 мм, стандартом на механизированную сварку в среде защитных газов (ГОСТ РФ 14771-69).

Выбирая тип подготовки кромок для стыковых швов, необходимо учитывать, что с точки зрения расхода электродного металла более экономична Х-образная подготовка ( по сравнению с V-образной). Однако Х-образная подготовка кромок при автоматической сварке требует кантовки изделия.

Преимущества V-образной1 разделки кромок состоит в том, что основной объём сварки выполняется в нижнем положении.

Большинство угловых швов судового корпуса выполняют без скоса кромок, так как они мало нагружены.

Технология и режимы ручной сварки.Объём применения ручной дуговой сварки ограничен – её применяют при сварке секций и особенно широко – при монтаже всего корпуса на построечном месте. При изготовлении секций объём РДС составляет 10-15%, а на построечном месте – 40-50%.

Выбирая тип шва и вид подготовки кромок при разработке технологии РДС, необходимо также выбрать род тока, тип электрода, режим (силу тока и скорость сварки) и установить последовательность и порядок сварки.

Тип электрода выбирают исходя из необходимости получить механические показатели металла шва, равные показателям основного металла с учётом технологических характеристик электродов – пригодности для сварки в том или ином пространственном положении, величины коэффициента наплавки и т.п. Диаметр электрода выбирают в зависимости от толщины свариваемого металла:

| Толщина металла, мм | Диаметр электрода, мм |

| 0,5 -1,0 | 1-1,5 |

| 1,0 – 2 | |

| 2 – 5 | 3-4 |

| 5-10 | 4-5 |

| 10 b более | 5-6 |

Силу тока выбирают в зависимости от диаметра электродов по формуле

Где Iсв — сила сварочного тока, А;

m — эмпирический коэффициент (m = 30 при dэ = 3 мм и m = 40-50 при

dэ — диаметр электрода, мм.

Эта формула условна, так как в ней ток является линейной функцией диаметра. В действительности он зависит от квадрата диаметра:

Где J — плотность тока, А/мм 2 ;

F — площадь сечения стержня электрода, мм 2 .

Для предотвращения стекания жидкого металла при сварке в вертикальном и потолочном положениях сила тока уменьшается на 15-20% по сравнению с силой тока для сварки в нижнем положении.

Глубина проплавления основного металла при сварке встык изменяется в пределах 1,5 – 4 мм, поэтому швы ручной сварки имеют характерную форму, они образуются на 60 -75% за счёт электродного металла.

Чтобы обеспечить удовлетворительную форму шва при сварке в нижнем положении, площадь поперечного сечения каждого прохода не должна быть больше

Где Fн — площадь поперечного сечения прохода, мм 2 ;

dэ —диаметр электрода, мм.

Первый поход при РДС, как правило, выполняется электродом диаметром 3-4 мм, с тем, чтобы улучшить провар корня шва.

Площадь поперечного сечения металла, наплавляемого за один проход, в зависимости от выбранного типа и диаметра электрода, силы тока и скорости сварки определяется следующим выражением:

Где Fн — площадь поперечного сечения наплавленного металла, см 2 ;

αн — коэффициент наплавки, г/А·ч (принимается по паспорту электрода);

Vсв– скорость сварки, см/ч;

Iсв — сила сварочного тока, А;

ρ — плотность, г/см 3 .

Зная необходимую площадь Fн – выбранную по формуле (7.3), можно по формуле (7.4) определить скорость сварки. По условиям получения шва с хорошим формированием и из-за утомляемости сварщика скорость сварки принимают обычно в пределах до 15 м/ч.

Число проходов определяют по формуле

Где ΣFн —общая площадь поперечного сечения разделки шва, образуемого за счёт наплавленного металла, см 2 ; она определяется по чертежам и ГОСТ РФ 5264 – 69 (площадь разделки плюс надбавка 10- 15% на утолщение или усиление шва).

Плотность сварочного тока ограничена величиной 10 – 18 А/мм 2 , поэтому производительность обычной ручной сварки невелика. Некоторое повышение плотности тока возможно только при особых разновидностях ручной сварки:

— скоростная сварка с глубоким проплавлением (сварка опиранием);

— сварка пучком электродов;

— сварка электродами с металлическим порошком в покрытии;

— сварка трёхфазной дугой.

Скоростная сварка с глубоким проплавлением (сварка по методу «опирания») выполняется электродами с повышенной толщиной покрытия (вес покрытия 50-70% от веса стержня). В судостроении применялись установки типа «Огонёк», так называемая гравитационная сварка. Несколько таких установок «козелкового» типа (5-6 шт) применялись для приварки набора к обшивке плоских секций, причём один сварщик мог обслуживать эти 5-6 установок.

Технология и режимы механизированной сварки под флюсом. При разработке технологии и выборе режимов автоматической сварки под флюсом необходимо учитывать особенности соединения и подготовки кромок под сварку. Выбранные режимы должны обеспечить сплошной провар при сварке стыковых соединений и получение шва заданного катета при сварке тавровых и угловых соединений. Во всех случаях режимы сварки должны обеспечивать хорошее формирование шва. Приближённый метод расчёта режима автоматической сварки под флюсом заключается в следующем.

Для сварки стыковых соединений за исходные параметры принимают глубину проплавления Н и общую площадь наплавки ΣFн или Fн, которая, очевидно, зависит от типа подготовки кромок.

Для сварки швов тавровых соединений за исходный параметр принимается площадь наплавки Fн или ΣFн, которая определяется по заданному катету К из очевидной формулы Fн = 0,5К 2 , см 2 .

Диаметр электродной проволоки при автоматической сварке обычно берут в ·пределах 3 – 6 мм, а при полуавтоматической сварке – в пределах 1,2 – 2 мм. Рекомендуемые плотности и силы сварочного тока выбирают по таблицам.

Силу сварочного тока при автоматической сварке можно определить по формуле:

Iсв = ξН, 7.6.

Где Iсв — сила сварочного тока, А;

Н — глубина проплавления, мм; её предварительно назначают в зависимости от толщины листа;

ξ — эмпирический коэффициент, зависящий от рода тока и его полярности, диаметра электрода и состава флюса ( выбирается по таблицам).

Скорость сварки при всех диаметрах электрода можно приближённо определить по выражению [ ]:

Vсв = I 2 /ξ1· Н , 7.7.

Где Vсв — скорость сварки, м/ч;

Iсв — сварочный ток, А;

Н — глубина проплавления, мм;

ξ1 —эмпирический коэффициент ( по данным Г.А.Бельчука, равный 0,22·10 4 при Н≤ 9мм и 0,49 · 10 4 при Н > 9 мм.

По условиям правильного формирования шва скорость автоматической сварки должна лежать в пределах 12 – 75 м/ч.

12_2-030101-015_Rukovodstvo_po_tekhnadzoru_za_primeneniem_svarki_v_sudostroenii_i_sudoremonte.pdf1,73МБ 3168 скачиваний

12_2-030101-015_Rukovodstvo_po_tekhnadzoru_za_primeneniem_svarki_v_sudostroenii_i_sudoremonte.pdf1,73МБ 3168 скачиваний