Особенности сварки в различных пространственных положениях

Газовая сварка в различных пространственных положениях

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними — 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

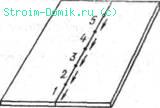

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

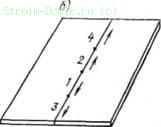

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а — сварка от кромки, б — сварка от середины шва

Рисунок 1 — Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

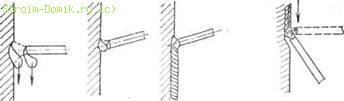

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а — сверху вниз, б, в — снизу вверх, г — схема сварки двойным валиком

Рисунок 2 — Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва.

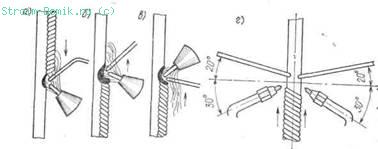

Горизонтальные швы, при газовой сварке которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стекания.

Наибольшие трудности возникают при газовой сварке потолочных швов. При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

Приемы сварки в различных пространственных положениях

Сварочные позиции

Здесь я хотел бы предложить краткий обзор сварочных позиций, которые применяются в практике наиболее часто.

Я дам вам некоторую информацию и правила по этому вопросу.

Изображения ниже служат только для иллюстрации общих понятий, принять это не как точные варианты положения факела или тому подобное.

Горизонтальное положение сварного шва

Сварочные позиции для угловых швов

Угловые швы свариваются швы очень часто. Вам не нужно совершать обширную совместную подготовку, это относительно легко сварить.

Угловой сварной шов

Горизонтальное положение

Это в основном для создания сварного шва в таком положении, нет необходимости в никаких специальных знаний или навыков, необходимых, чтобы проделать операцию его профессионально.

Раковиное положение

Эту позицию также довольно легко сварить и, если возможно, должны быть приготовлены заготовки, так что вы сможете игнорировать это положение сварки.

Потолочное положение сварки

Потолочная позиция

Эта позиция является немного более требовательной. Это совершенно необходимо, чтобы иметь хороший опыт производства, есть большой риск травмирования из-за сварочных брызг и капель, которые находятся выше. Точно так же падает наиболее контроля горелок над головой труднее.

Вертикальный сварочный шов на подъем

Вертикальный сварочный шов на подъем

Это вершина умения угловых швов. Вы не должны пытаться сварить швы этого типа без знаний, поскольку источники ошибок без специальных знаний и руководства может быть бесконечным почти. Даже обученные сварщики получают иногда проблемы с этим швом.

Вертикальный сварочный шов на спуск

Вертикальный сварочный шов на спуск

Эта позиция является простой сваркой. Тем не менее, это далеко не так , как одного из других соединений. Таким образом, вы никогда не должны сварить листы по толщине более 4 мм с тематических пластов. Только герметизации швов или видимых швов, не могут быть сварены в этом положении.

Сварка швов в различных пространственных положениях

Сварку швов нужно стремиться выполнять в нижнем положении, где создаются наиболее благоприятные условия для получения швов хорошего качества.

Это объясняется тем, что расплавленный металл электрода переносится в ванну в направлении силы тяжести, поверхность сварочной ванны занимает горизонтальное положение. Кроме того, в нижнем положении рабочему удобнее выполнять сварку, легче наблюдать за процессом.

Качество сварного стыкового соединения без скоса кромок обусловлено правильным выбором диаметра электрода и тока. Стыковые соединения с У-образной разделкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. На рис. 44 показано место возбуждения дуги и движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок (на ответственных изделиях дуга возбуждается только на кромках). На скосах кромок движение дуги замедляют для получения необходимого провара, а в корне шва ускоряют, чтобы избежать прожога. У изделий, где доступ для сварки возможен с двух сторон, с обратной стороны накладывают подварочный шов, предварительно очистив корень шва от наплывов металла, грата и шлака.

Рис. 44. Возбуждение дуги и траектория движения торца электрода при сварке за один проход соединения с V-образной разделкой кромок

Рис. 45. Порядок наложения швов при многослойной сварке

На рис. 45 цифрами показан порядок наложения швов при многослойной сварке. Сварка швов с Х-образной разделкой не отличается от сварки с-образной разделкой кромок. Для получения качественного шва при многослойной сварке толщина нижележащего слоя не должна превышать 4—5 мм. В этом случае хорошо проплавляется и отжигается металл нижележащего слоя. Площадь поперечного сечения F наплавляемого слоя обычно увязывается с диаметром применяемого электрода.

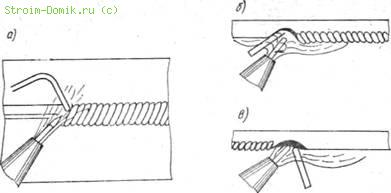

Угловые швы следует сваривать также в нижнем положении. Такой способ называется сваркой «в лодочку» (рис. 46).

Рис. 46. Сварка «в лодочку»

Рис. 47. Сварка угловых швов

Расплавленный металл электрода при сварке вертикальных швов переносится в ванну в направлении, перпендикулярном силе тяжести. Поэтому качественный шов можно получить только при сварочной ванне небольшого объема. Вертикальные швы завариваются более короткой дугой, тогда вследствие действия сил поверхностного натяжения между расплавленным металлом ванны и каплей электродного металла возникает взаимное притяжение. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Во избежание этого электрод необходимо быстро отвести вверх или в сторону, чтобы металл затвердел. На рис. 49 представлены положения электрода в отдельные моменты сварки вертикального шва. Сварка вертикальных швов, как правило, выполняется снизу вверх. Образовавшийся в начале сварки кратер будет удерживать капли расплавленного металла. Электрод может быть наклонен вверх или вниз. При наклоне электрода вниз рабочему легче наблюдать за процессом сварки. Сварка сверху вниз обычно применяется для тонколистового металла. Дуга в этом случае возбуждается при перпендикулярном положении электрода к свариваемой поверхности, а после образования капли металла электрод отклоняется вниз, удерживая короткой дугой расплавленный металл от стекания (рис. 50).

Рис. 49. Положения (а, б, в) электрода при сварке вертикального шва снизу вверх

Горизонтальные швы сваривать труднее, чем вертикальные. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашиваются. С этой же целью сварка начинается на кромке нижнего листа, затем проваривается корень разделки, а после этого дуга переносится на кромку верхнего листа (рис. 51). Порядок сварки горизонтального шва с F-образной разделкой показан на рис. 52. Для сварки вертикальных и горизонтальных швов ток уменьшается на 10—20% по сравнению со сваркой в нижнем положении.

Потолочные швы выполняются труднее всех других, так как расплавленный металл постоянно стремится вытечь из сварочной ванны. Это обстоятельство требует от сварщика поддержания возможно короткой дуги в течение всего процесса сварки. Этапы переноса капли с электрода в сварочную ванну при потолочной сварке показаны на рис. 53. Наклон электрода к направлению сварки должен составлять 10—15° (0,17—0,25 рад). Рекомендуется применять электроды с тугоплавким покрытием. Расплавляясь несколько позже, чем электродный стержень, покрытие образует на конце электрода чехол, который обеспечивает более направленный перенос металла, облегчая тем самым процесс сварки. При сварке потолочных швов ток уменьшается на 20—25% по сравнению со сваркой в нижнем положении.

Рис. 50. Сварка вертикальных швов способом сверху вниз

Рис. 52. Движение электрода при сварке горизонтального шва

Сварка тонколистового металла. Сварку металла толщиной 1,5—3 мм следует вести на постоянном токе обратной полярности. На переменном токе сварка возможна только с применением осцилляторов. Сварка выполняется с периодическими замыканиями дуги через расплавленные капли электродного металла. Основной металл проплавляется на всю глубину и даже немного протекает на обратную сторону.

Сварка швов различной протяженности и толщины. По протяженности швы делятся на короткие (до 300 мм), средней длины (300—1000 мм) и длинные (более 1000 мм). Короткие швы сваривают от начала до конца в одном направлении. Швы средней длины сваривают участками (1—6) от середины к концам шва или об-ратноступенчатым способом (рис. 54). Длину участков подбирают таким образом, чтобы каждый из них можно было сварить целым числом электродов. Для сварки длинных шзов также применяют обратноступенча-1Ь1Н способ, который дает возмолшость хорошо проплавить начальные участки швов и уменьшить коробление изделия.

Рис. 51. Положения (1, 2, 3) электрода при сварке горизонтального шва

Рис. 53. Схема переноса капель металла при потолочной сварке

Рис. 54. Сварка швов средней длины а — участками от середины к концам; б — обратноступенчатым способом

Рис. 55. Сварка «горкой»

Для наложения длинных швов большой толщины используют способ сварки «горкой» или «каскадом». При сварке «горкой» (рис. 55) на участке длиной 200— 300 мм накладывают первый слой шва в середине. Затем, отступив на 200—300 мм от его начала, заваривают этот отрезок до начала первого слоя, перекрывают первый слой и заканчивают сварку на расстоянии 200— 300 мм от конца первого слоя. В таком же порядке располагают все последующие слои до достижения одним из них расчетной толщины шва. После этого подваривают уже более короткие отрезки на участках, не имеющих еше расчетной толщины шва. При сварке «каскадом» отрезок первого слоя длиной 200—300 мм накладывается в конце шва. После этого сварка выполняется в последовательности, аналогичной сварке «горкой».

Читать далее: Сварочные флюсы Сварочные электроды Общие сведения о сварке арматуры Противопожарные мероприятия при сварке Безопасность труда при сварке технологических трубопроводов Безопасность труда при сварке строительных металлических и железобетонных конструкций Защита от поражения электрическим током при сварке Техника безопасности и производственная санитария при сварке Управление качеством сварки Статистический метод контроля

Сварочные позиции для стыковых швов

Стыковые швов также очень распространены в повседневной жизни сварщика. Тем не менее, их не очень легко сделать, потому что материал должен иметь доступ для сварщика в любом месте в полном сечении. Для более тонких листов нет необходимости сварки подготовки, только опыт, чувство материала и воздушный зазор между листами для сварки. Для сварщика тонкий лист может иногда привести к разочарованию, когда, еще раз создается новые проплавления на листе. Для того, чтобы сварить толстые пластины, фаски необходимые для сварных кромок нужно пользоваться многослойной сваркой, эта работа должна быть проведена в любом случае только профессионалом.

Раковиное положение

Это наиболее общая позиция под приварку. На тонких листах может быть реализован данный способ, толщина должна быть более 4 мм, рекомендуем с экспертом проконсультироваться с толщиной материала.

Шов на подъем.

Эта позиция должна быть создана только профессионалами, сложные колебания и многослойная сварка необходима для того, чтобы реализовать такой шов профессионально.

Поперечное положение

Эта позиция довольно редко применяется и реализуется в процессе сварки через несколько валиков.

Шов на спуск

Примеры швов при стыковых соединениях, остались друг от друга, тонкие листы могут быть сварены профессионально случае швов достаточно так долго на задней аккуратной корня шва создается и материал между собой в полном сечении. Däfür материала не толще, чем 3 мм должны быть и листы должны иметь около 2 мм зазора. В более толстых листах швы не должны быть приварены.

Потолочная позиция

Эта позиция является наиболее сложным среди стыков, никогда не должны применять это положение сварки!

Особенности сварки в различных пространственных положениях Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального. — презентация

Презентация была опубликована 7 лет назад пользователемАртем Ронин

Похожие презентации

Презентация на тему: » Особенности сварки в различных пространственных положениях Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального.» — Транскрипт:

1 Особенности сварки в различных пространственных положениях Ю.А.Дементьев Краевое государственное образовательное учреждение начального профессионального образования «Профессиональное училище 46»

2 Особенности сварки в различных пространственных положениях Различают следующие основные положения швов в пространстве: нижнее, вертикальное, горизонтальное (на вертикальной плоскости) и потолочное. В зависимости от положения в пространстве существенно изменяют условия формирования валика шва, его внешний вид и качество, а также производительность сварки.

3 Выполнение швов в нижнем положении Это положение наиболее удобно для сварки, так как капли электродного металла легко переходят в сварочную ванну под действием собственного веса, и жидкий металл не вытекает из нее. Кроме того, легко наблюдать за процессом формирования шва. В процессе сварки электрод наклоняют по направлению сварки на угол °.

5 Выполнение швов в вертикальном положении В этом случае расплавленный металл стремится стечь вниз. Поэтому вертикальные швы выполняют очень короткой дугой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин, и после образования ванны жидкого металла электрод, установленный сначала горизонтально, отводят несколько вверх. При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать колебательные движения электродом поперек оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла.

6 Сварку сверху вниз применяют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на ° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебаний электрода должна быть небольшой, а дуга очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз.

7 Вертикальные швы на металле большой толщины с Х-образной подготовкой кромок сваривают, начиная с верхней части швов. Когда работают два сварщика, один выполняет первый слой в свариваемой секции и сразу после этого с обратной стороны соединения вырубают корень шва, а другой сварщик накладывает все слои на своей стороне секции. В это время первый сварщик выполняет все слои шва, находящиеся на его стороне секции. В такой же последовательности сваривают все последующие секции. Сварку ведут без перерывов по горячему предыдущему слою.

9 Выполнение швов в горизонтальном положении Эти швы выполнять труднее, чем в вертикальном положении. Для предупреждения стекания жидкого металла скос кромок обычно делают на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке, а затем переносится на притупление деталей и затем на верхнюю кромку, поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали.

10 Горизонтальными сварными швами легче выполнять нахлесточные соединения, чем стыковые, так как горизонтальная кромка листа способствует удержанию расплавленного металла от стекания вниз. Горизонтальные швы большой протяженности при Х-образной подготовке кромок (два симметричных скоса одной кромки, обычно верхней) делят на участки с таким расчетом, чтобы два сварщика могли сваривать двусторонний шов на таком участке в течение одной смены.

11 Выполнение швов в потолочном положении Это трудоемкая операция, потому что сила тяжести препятствует переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки нужно добиться, чтобы объем сварочной ванны был небольшим. Этого достигают применением электродов малого диаметра (не более мм) и небольших сварочных токов.

12 Основное условие получения качественного шва поддержание самой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капля металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются также и колебательные движения поперек шва. Наклон электрода к поверхности детали должен составлять град. в направлении сварки.

Сварка в различных пространственных положениях

Сварка начинается с зажигания сварочной дуги, которое происходит при кратковременном касании концом электрода изделия. Благодаря протеканию тока короткого замыкания и наличию контактного сопротивления торец электрода быстро разогревается до высокой температуры и возникает сварочная дуга. В процессе зажигания дуги конец электрода следует удалить от изделия на 4—5 мм. Зажигание дуги производят прямым отрывом электрода после короткого замыкания — методом «впритык» или скользящим движением конца электрода с кратковременным касанием изделия — методом «спички». Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва. Это достигается поддержанием дуги постоянной длины и соответствующим перемещением конца электрода (рис. 30).

30. Схема основных движений торца электрода

а — при усиленном прогревании обеих кромок; б — то же, одной кромки; в — при прогревании середины шва

При ручной сварке длина дуги в зависимости от марки и диаметра электрода, условий сварки составляет 0,5—1,2 диаметра электрода. Большое увеличение дуги приводит к снижению глубины провара, ухудшению качества шва, увеличению разбрызгивания, а иногда к порообразованию; значительное уменьшение — к ухудшению формирования и короткому замыканию.

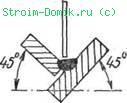

При газовой сварке мундштук располагается под определенным углом к поверхности свариваемого изделия (рис. 31). Чем толще металл и больше его теплопроводность, тем больше угол наклона. Для лучшего прогрева металла угол наклона в начале сварки устанавливают больше, а затем постепенно уменьшают до нормальной величины, а в конце сварки опять уменьшают, чтобы лучше заполнить кратер и предупредить пережог металла. На рис. 31,6 показаны способы перемещения мундштука по шву. Способ 4 рекомендуется для сварки тонколистового металла, способы 2 и 3 — для сварки металла средней толщины, способ 1 применять не рекомендуется из-за возможности окисления расплавленного металла кислородом воздуха. Присадочной проволокой совершают такие же движения, но в обратном направлении.

Существует правый и левый способы газовой сварки. При правом способе сварка ведется слева направо, пламя направлено на заваренный участок шва, а присадочная проволока перемещается вслед за горелкой.

31. Углы наклона (а) и способы (1—4) перемещения (б) мундштука горелки

Качество шва при правом способе выше, тепло пламени рассеивается меньше, чем при левом способе, поэтому угол разделки вместо 90 ° делают 60—70 °, что уменьшает количество наплавленного металла и коробление конструкции. Производительность правого способа на 20—25 % выше, чем левого, а расход газов на 15—20 % меньше. Правый способ рекомендуется применять при сварке изделий толщиной больше 5 мм и металлов с большой теплопроводностью. Мощность пламени выбирается из расчета 120—150 дм3/ч ацетилена на 1 мм толщины металла. Диаметр присадочной проволоки равен половине толщины свариваемого металла. Левый способ сварки, когда сварка производится справа налево, сварочное пламя направляется на еще не сваренные кромки, а присадочная проволока перемещается впереди пламени, рекомендуется для сварки тонких и легкоплавких металлов (при сварке металла толщиной до 3 мм он более производителен, чем правый способ). При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва лучше, чем при правом способе. Мощность пламени выбирается из расчета 100—130 дм3/ч ацетилена на 1 мм толщины металла. Диаметр присадочной проволоки на 1 мм больше, чем при правом способе. Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. При этом сварку в нижнем положении выполнять удобнее и легче наблюдать за процессом. Способ сварки в нижнем положении угловых швов называется сваркой «в лодочку» (рис. 32).

32. Сварка «в лодочку»

Существуют различные способы сварки швов. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250—1000 мм — средними, более 1000 мм — длинными. Для коротких швов рекомендуется способ сварки «напроход» (рис. 33,а), швов средней длины — сварка от середины к краям или обратноступенчатый способ (рис. 33,6, в), швов однопроходных стыковых соединений, первого слоя многопроходных швов и угловых швов — от середины к концам обратноступенчатым способом (рис. 33, г, д). Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большого сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней части может быть получен за один, два и более проходов. При сварке толстого металла не рекомендуется делать каждый слой «напроход», так как это может привести к значительным деформациям и появлению трещин в первых слоях.

33. Способы выполнения швов по длине

а — «на проход»; б — от середины к краям; в — обратноступенчатый; г, д — обратноступенчатый от середины к краям

Для предотвращения образования трещин при сварке толстого металла накладывать слои следует на еще не остывшие предыдущие слои. Это достигается при сварке блочным (рис. 34,в) и каскадным методами (рис. 34,а). При блочном методе весь шов по длине делится на равные участки — блоки длиной около 1 м, каждый блок заваривает определенный сварщик. Сварку начинают со среднего блока. Сразу после первого прохода на первом участке сварку начинают еще два сварщика и т. д., пока все участки по длине не будут закреплены за сварщиками. Каскадный метод заключается в сварке участков по 200 мм, на которые разбит весь шов, таким образом, чтобы по окончании первого слоя первого участка без остановки продолжать сварку первого слоя на соседнем участке. Сварка «горкой» (рис. 34,6) является разновидностью каскадного метода и ведется двумя сварщиками одновременно, от середины к краям.

34. Сварка длинных многослойных швов

а — каскадным методом; б—«горкой»; в — блочным методом

35. Порядок (1—5) наложения швов

а — сварка от кромки; б —сварка от середины шва

Как и при дуговой сварке, нижние швы при газовой сварке выполняются легко. Сварка ведется левым и правым способами в зависимости от толщины свариваемого металла. При сварке длинных швов применяют ступенчатый и обратноступенчатый методы (рис. 35). Швы делят на участки, которые сваривают в определенном порядке. При наложении каждого последующего участка предыдущий участок перекрывают на 10’—20 мм в зависимости от толщины свариваемого металла.

Сварка швов в положениях, отличных от нижнего, имеет ряд особенностей.

При сварке в вертикальном положении металл в сварочную ванну переносится перпендикулярно силе тяжести. Поэтому сварка покрытыми электродами должна выполняться по возможности наиболее короткой дугой. При этом диаметр электродов должен быть не более 4 — 5 мм, а ток на 15 — 20 % ниже значений тока при сварке в нижнем положении. При переходе металла электрода в сварочную ванну количество жидкого металла в ней увеличивается и под действием силы тяжести металл может вытечь. Поэтому электрод необходимо быстро отвести в сторону, чтобы металл затвердел. Сварку вертикальных швов ведут снизу вверх (рис. 36, а — в) или сверху вниз (рис. 36, г).

36. Сварка снизу вверх (а—в) и сверху вниз (г)

Более удобной является сварка снизу вверх, когда дуга возбуждается в самой нижней точке, где образуется площадка из затвердевшего металла, на которой удерживаются следующие капли расплавленного металла. Выполнять сварку сверху вниз значительно труднее, чем снизу вверх. Обычно этот метод применяют для сварки тонкого металла. В начале сварки электрод располагают перпендикулярно поверхности и дуга возбуждается в верхней точке шва. После появления заметной капли жидкого металла на свариваемой поверхности электрод наклоняют вниз под углом 10— 15°, а дугу направляют на расплавленный металл.

Горизонтальные швы сваривать труднее, чем вертикальные, поэтому их выполняют сварщики более высокой квалификации. Чтобы расплавленный металл не мог стечь, кромки на нижнем листе не скашивают, а сварку начинают на кромке нижнего листа, затем проваривают корень шва и переносят дугу на кромку верхнего листа (рис. 37). При наложении верхних уширенных валиков поперечные колебания конца электрода совершают под углом 45° к оси шва. Сварку ведут электродами тех же диаметров и на тех же режимах, что и сварку вертикальных швов.

37. Сварка горизонтального шва 1—3 — положения электрода

По технике выполнения сварка потолочных швов наиболее трудная. В данном случае сила тяжести препятствует переносу капель металла электрода в сварочную ванну и они стремятся стечь вниз. Преодолеть силу тяжести и удержать расплавленный металл от вытекания можно при небольшом объеме сварочной ванны. Для этого сварку осуществляют электродами диаметром не более 4 мм при силе тока на 20 — 25 % меньше, чем при сварке в нижнем положении, короткой дугой и узкими валиками.

Пониженные режимы и неудобные условия для сварки в положениях, отличных от нижнего, снижают производительность труда и отрицательно влияют на качество сварных соединений. Поэтому необходимо всегда стремиться располагать изделия так, чтобы максимальное число швов можно было сварить в нижнем положении.

При газовой сварке вертикальные швы на изделиях небольшой толщины заваривают сверху вниз правым способом и снизу вверх левым способом (рис. 38). Вертикальные швы при толщине металла 2 — 20 мм целесообразно сваривать способом двойного валика снизу вверх без скоса кромок и с зазором, равным половине толщины свариваемого металла.

38. Сварка вертикальных швов

а — сверху вниз; б, в — снизу вверх; г — двойным валиком

39. Сварка горизонтальных (а) и потолочных швов левым (б) и правым (е) способами

При толщинах более 6 мм сварку выполняют два сварщика. Горизонтальные швы сваривают правым способом, держа конец присадочной проволоки сверху, а мундштук горелки снизу ванны (рис. 39, а). Потолочные швы накладывают правым и левым способами в несколько слоев с минимальной толщиной каждого (рис. 39, б, в). Кромки шва нагревают до начала оплавления и в этот момент в сварочную ванну начинают вводить присадочную проволоку. Металл сварочной ванны от стекания вниз удерживается давлением газов пламени.

Правильное положение при сварке

Сварочные электроды и сварные соединения могут по-разному располагаться в пространстве. И выбор этого самого положения будет зависеть не от личных предпочтений мастера, а от технологии сварки, типа и особенностей металла, а также прочих факторов (например, труднодоступности места сварки).

Находясь в различных положениях возможно практически любое направление сварного соединения, отсюда вытекает и ряд особенностей. Например, выполнение горизонтальных нижних швов можно поручить сварщику начальной квалификации. А вот потолочные вертикальные швы может выполнить только мастер своего дела. Словом, есть множество нюансов, о которых мы и расскажем в этой статье.

Положение сварного соединения

Каждый тип работ нуждается в своем пространственном положении, а некоторые сложные металлоконструкции нуждаются и вовсе в различных пространственных положениях.

Положение шва при сварке может быть нижним, горизонтальным, вертикальным и потолочным. Рассмотрим каждый из поподробнее.

Нижнее положение

Нижнее положение часто встречается в работе у новичков, поскольку им обычно поручают сварку несложных металлоконструкций. К сварке в нижнем положении не предъявляются строгие требования по качеству. В нижнем положении возможна сварка стыковых и угловых швов.

В нижнем положении можно выполнить и одностороннюю, и двустороннюю сварку. При этом качество шва будет довольно неплохим, он будет прочным и надежным. Кстати, такой метод сварки один из самых высокопроизводительных. Большой скорости сварки удается достичь как раз благодаря простоте выполнения такого шва. Единственный минус нижнего положения — высокая вероятность образования прожогов при отсутствии должного опыта. Несмотря на это, нижнее положение самое простое и легко выполнимое.

Горизонтальное положение

Горизонтальное положение в пространстве кажется простым на первый взгляд. Но по факту выполнение швов в таком положении сопряжено с рядом трудностей. Под действием силы тяжести металл может затекать прямо под кромки, мешая сформировать качественный шов. Поэтому нужно подрезать кромки под небольшим углом, такой метод разделки называется косым. При этом нужно подрезать только верхнюю деталь.

Конечно, для выполнения сварки в горизонтальном положении нужна квалификация и опыт, но при должном старании этому делу легко можно обучиться. Если вы новичок, то вас скорее всего не допустят к выполнению таких работ, но вы можете самостоятельно потренироваться на ненужных кусках металла.

Вертикальное положение

При вертикальном положении металл также стекает вниз из-за силы тяжести. Поэтому нужно соблюдать ряд правил, которые помогут не наделать ошибок. Во-первых, старайтесь варить на очень короткой дуге. Это непросто, если вы начинающий сварщик, но когда-то ведь нужно начинать Благодаря короткой дуге металл будет дольше оставаться к сварочной ванне, а не стекать вниз.

Также рекомендуем применять специализированные электроды. У них, как правило, есть особое покрытие, благодаря которому увеличивается вязкость сварочной ванны. Это также способствует меньшему стеканию металла.

Можно выполнять сварку как сверху-вниз, так и снизу-вверх. Если для вас важнее качество шва, то лучше варить снизу-вверх. А если важна скорость сварки, то лучше варить сверху-вниз. Если важно и то, и другое, то выбирайте траекторию движения исходя из условий работы.

Потолочное положение

Такой вид пространственного положения самый трудоемкий. Эту работу поручают только опытным мастерам высокой квалификации. Обычно такие мастера выполняют работу без брака и дефектов. Это часть их обязанностей. Мы рекомендуем располагать детали горизонтально, а электрод вести вертикально. Самая главная проблема, с которой вы столкнетесь — стекание расплавленного металла вниз. Но эта проблема решаема, нужно просто соблюдать наши рекомендации.

Прежде всего, здесь так же поможет короткая дуга. Дополнительно можете установить меньшее значение сварочного тока, чтобы металл плавился медленнее. Также используйте электроды небольшого диметра и с тугоплавким покрытием. Оно позволит удержать капли расплавленного металла. Также рекомендуем постоянно менять дистанцию между электродом и сварным соединением. Буквально на пару миллиметров.

Не стоит варить в потолочном положении, если металл тонкий. Вы просто получите некачественный шов, он будет пористым и разрушится при эксплуатации или транспортировке. Постарайтесь использовать любые другие положения. И только если сварка в любом другом положении невозможна, применяйте потолочное.

Положение электрода

Положение и движение электрода при сварке также очень важно. Приведем простой пример. Вам нужно сварить нижний шов. В таких ситуациях качество шва во многом зависит от количества шлака, образующегося во время сварки. Шлак может либо испортить вашу работу, либо поспособствовать улучшению качества сварного соединения, нужно просто контролировать этот процесс. И правильное положение электрода как раз помогает следить за количеством шлака, увеличивать или уменьшать его количество.

Положение электрода при сварке бывает трех видов: углом вперед, углом назад и прямо (или под 90 градусов). Давайте подробнее рассмотрим каждый вид.

Сварка углом вперед

Сварка углом вперед при ручной дуговой сварке применяется редко. Это связано с тем, что во время сварки шлак образуется и скапливается перед электродом, из-за чего варить неудобно. К тому же шлак будет мешать устойчивому горению дуги, при этом ухудшится качество шва. Но такое положение оправдано, если вы выполняете сварку в труднодоступном месте.

Сварка углом назад

Сварка углом назад используется, когда нужно сварить стыковые или угловые швы. В таком положении шлак вытесняется из сварочной ванны, то в общем-то хорошо. При этом сварное соединение очень быстро кристаллизируется.

Под 90 градусов

Очень интересное положение. Благодаря ему сварщик может довольно точно управлять движением шлака, направляя его в сварочную зону в необходимом количестве. Это очень хорошо для сварного соединения. Но нужно следить за тем, чтобы шлак не оказался впереди электрода. Если это случилось, смените положение на «углом назад» и измените направление шлака.

Многие новички спрашивают, какой угол наклона электрода при сварке универсальный или самый лучший. Не существует ответа на этот вопрос. Только в процессе работы можно точно определить, какое положение будет оптимальным. А может случиться так, что вам по ходу работы придется несколько раз менять положения с одного на другое.

Описанные выше положения применимы к формированию сварного соединения с помощью ручной дуговой сварки. Если вы планируете работать с полуавтоматом или автоматом, то нужно будет учесть особенности используемого защитного газа.

Вместо заключения

Как вы понимаете, положение при сварке играет очень важную роль. Правильно выбрав угол наклона электрода и учтя особенности шва, который вам нужно сварить, вы сможете существенно улучшить качество своей работы. Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи в работе!