Особенности процесса сварки под флюсом

Что такое сварка под флюсом, как происходит процесс и какой вид флюса и режим выбрать для сварки разных металлов?

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

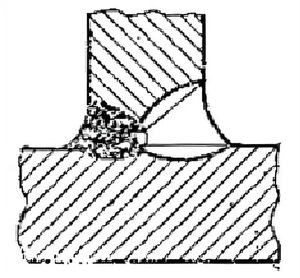

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

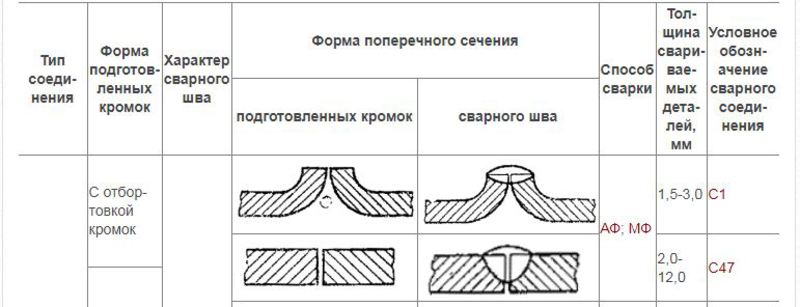

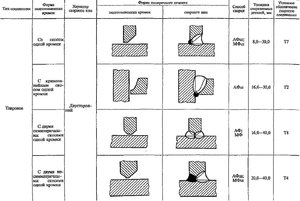

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

- плавленые;

- керамические.

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

- солевые;

- оксидные;

- смешанные.

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

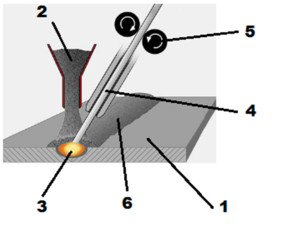

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Технология автоматической сварки под флюсом

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом. Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в комментариях своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями. Желаем удачи!

Сварка под флюсом

Сварочные работы под слоем флюса – качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава – сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Сварочные работы под слоем флюса – качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава – сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Сварка под флюсом и его защитная функция

Защита от воздуха требуется по ряду причин:

- воздух может содержать ионизирующие примеси, которые изменят структуру металла случайным образом;

- молекулы воздуха, так же при проникновении в слой расплава ведут к изменению ледобуритной структуры соединенных металлов;

- при взаимодействии холодного воздуха и сварочной ванны начинается искрение, которое может навредить сварщику при несоблюдении мер безопасности;

- при ведении флюса формируется более ровный шов;

- наблюдается более устойчивое горение дуги, к тому же существенно снижаются энергозатраты, так как нагретый раскаленный флюс способствует более эффективному оплавлению сварных кромок.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Подробнее о контактной сварке.

Холодная сварка – это способ соединения металлических деталей без применения температурного воздействия. Подробнее здесь.

Технология сварочных работ под слоем флюса

Прежде всего необходимо разобраться из чего состоит стандартный сварочный аппарат и его возможности к механизации.

Прежде всего необходимо разобраться из чего состоит стандартный сварочный аппарат и его возможности к механизации.

Сварочный инвертор состоит из баласного реостата с возможностью повышения и понижения силы тока и вольтажа, сварочных кабелей – питающего и заземляющего, держака из трех электродов-штекеров.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью Читайте на страницах нашего сайте об этом типе резки металла.

Среди достаточно большой разновидности аппаратов для сварки, недешевыми, но весьма практичными, удобными и многофункциональными являются сварочные полуавтоматы. Подробнее здесь.

Сварку под флюсом производят в ручном, автоматическом и полуавтоматическом режиме следующим образом:

- ручная сварка электродами, которые при сгорании образуют флюс.Флюс образуется при сгорании электродной обсыпки, которая состоит из металлических оксидов и кремниатов, при этом порошковый флюс ровным слоем ложится на сварочную ванну в виде шлака, надежно защищая поверхность от проникновения воздуха и примесей.Специальные электроды упрощают работу сварщика, так как не требуется дополнительной подачи присадочного прутка и ввода флюса;

- полуавтоматическая сварка под слоем флюса. В этом случае к сварочной ванне подается флюсовая проволока, которая представляет собой полую трубку из легкоплавкого металлического сплава.Полость трубки заполнена флюсовым порошком, который просыпается на расплав при оплавлении присадочной трубки.Флюс не смешивается с расплавом благодаря специфическим свойствам, которые отторгают флюс от металла. После флюс в виде шлака отбивается секачом или оставляется;

- сварка в автоматическом режиме не требует от сварщика самостоятельной подачи флюсовой проволоки, флюс просыпается из специального шланга, который дозировано подает флюс. Также могут использоваться специальные электроды, но для прокладки шва большой толщины требуется дополнительное введение флюса.

Сварочные работы нужно проводить исключительно в специальной защите. Читайте об использовании сварочных масок со стеклами хамелеон.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. О проволоке читайте здесь.

Газовая сварка так же подразумевает использование флюса. В данном случае используются флюсовые присадочные прутки, которые подаются в ядро пламени, возникающего при горении ацетилена или другого горючего газа.

Область применения флюса

Флюс применяется для сварки следующих металлов:

- легированные стали;

- углеродистые стали;

- сплавы металлов и цветные металлы.

Плотность алюминия 2,7 г/см3, что ставит в его ряд самых легких металлов, но при этом он еще имеет и достаточно высокую теплопроводность. Нагреваясь, этот металл быстро окисляется, при этом он чрезвычайно хрупок и не прочен. Читайте подробнее о сварке алюминия.

Сварочные трансформаторы незаменимы для ручной дуговой и некоторых видов промышленной сварки. Подробнее здесь.

По виду металлов, которые требуется варить выделяют следующие виды флюсов:

- плавленый флюсовый шлак образуется при оплавлении электрода и гранулировании состава, которым покрыт электрод. В этом случает расплавленный флюс струйно ложится на раскаленный шов, защищая его. После остывания флюс отходит от сварочной ванны;

- керамический флюс дополнительно легирует сварочный шов, так как флюс состоит из измельченных металлических компонентов, которые смешиваются с жидким стеклом.

Кроме того необходимо учитывать следующие нюансы, которые качественно влияют на сварочные работы:

- при использовании присадочной проволоки необходимо подобрать сообразную длину флюсового стержня;

диаметр флюсовой проволоки и ее заполнение; - сила тока в баласном реостате и напряжение. Губина провара шва зависит от скорости, с которой подается стержень и движется электрод относительно сварочной поверхности;

Особенности сварки под флюсом

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

- флюс намного дешевле инертного газа, который употребляется при газовой сварке. Газ защищает сварную ванну, так же как и флюс, но цена газа в десятки раз дороже;

- простая и надежная технология, оборудование легко транспортируется.

В сравнении с газовой сваркой имеются некоторые недостатки:

- низкая квалификация сварщика может привести к тому, что флюс будет уложен неравномерно, а значит испортится сварочный шов, будет неровным и непрочным;

- сварка под слоем флюса редко используется для прокладки деликатных тонких швов в технологических трубопроводах.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Высокая производительность и КПД, надежность и высокие экономические показатели делают метод востребованным и в наши дни.

Обзор технологии сварки под флюсом

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов.

В некоторых случаях при неразъемных соединениях деталей методом сварки находящиеся вокруг сварочной зоны газы, в частности, воздух и окись углерода, ухудшают проведение процесса, а само соединение оказывается непрочным. Снижается и производительность сварочных работ. Преодолеть эти негативные последствия помогает сварка под флюсом.

Виды и предназначение сварочных флюсов

Под сварочными флюсами понимают неметаллические минеральные вещества, которые при сварке решают следующие задачи:

- Стабилизируют горение сварочной дуги (особенно при сложных конфигурациях шва).

- Улучшают формирование сварного шва.

- Изменяют химический состав металла в зоне шва.

- Снижают энергетические потери и износ электродов.

- Позволяют повысить производительность процесса, поскольку возможно использовать автоматизированное оборудование для сварки под флюсом — так называемые сварочные тракторы.

Классификация данных материалов может быть выполнена по следующим параметрам:

- По назначению. Различают флюсы для сварки сталей как нелегированных, так и легированных, для сварки цветных металлов, флюсы для пайки и т.д.

- По химическому составу;

- По технологии сварки;

- По технологии приготовления.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Рассматриваемые составы могут быть универсальными, а также специально разработанными под особые условия сварки. В частности, для автоматической сварки под слоем флюса требуется использовать составы, полностью отвечающие требованиям ГОСТ 9087. Этим стандартом оговаривается определенная зависимость между размерами частиц флюса и диаметром сварочной проволоки.

Для выполнения сварки под флюсом используются вещества, получаемые либо плавлением, либо механическим соединением необходимых компонентов с последующим их склеиванием. В первом случае флюсы называют плавлеными, во втором — неплавлеными.

Плавленые сварочные флюсы производят по следующей технологии. Компоненты размалывают до требуемых размеров частиц (чем меньше диаметр сварочной проволоки, тем меньшими они должны быть), затем тщательно перемешивают и расплавляют в печах с безокислительной атмосферой. Завершающим этапом приготовления является гранулирование флюса. Оно заключается в пропускании нагретых частиц через непрерывный водный поток, в результате чего частицы затвердевают и получают округлую форму, причем от интенсивности потока будущего гранулята зависят его размеры. После сушки и просеивания на виброситах с различными размерами ячеек, флюс разделяется на фракции и считается готовым к применению.

Неплавленые флюсы получают перемешиванием необходимых компонентов и последующим их связыванием при помощи жидкого стекла. Их технологические характеристики несколько ниже плавленых.

Таким образом, выбор марки сварочного флюса полностью определяется условиями его использования. Технологи не советуют увлекаться универсальными веществами, рекомендуя их к применению лишь для соединения деталей, которые в процессе своей эксплуатации не подвергаются значительным изгибающим, а также вибрационным нагрузкам.

Механизм работы флюсов при сварке

Применение сварного флюса позволяет также снизить потери металла на разбрызгивание. Это становится возможным вследствие большого поверхностного натяжения расплава флюса, которое достигает значений в 8-10 г/см 2 . Поэтому применение сварочных флюсов позволяет увеличивать ток дуги без ущерба для качества готового шва. Например, обычным режимом для сварки под флюсом считается применение силы тока 1000-2000 А, в то время, как в обычном процессе увеличение тока до 200-300 А приводит к серьезным потерям материала электрода. Поэтому в химическом составе сварочной проволоки с флюсом часто присутствуют дефицитные легирующие компоненты — вольфрам, хром, кобальт и пр.

Эффективная сварка некоторых металлов (алюминия, высокоуглеродистых и легированных сталей) без применения флюса вообще невозможна. В частности, флюс для сварки алюминия включает в себя, помимо традиционных компонентов, также и вещества, раскисляющие металл. Дело в том, что индивидуальная особенность алюминия — образование высокостойкой окисной пленки — снижает производительность сварки и вынуждает применять более высокие сварочные токи.

Особую роль при сварке играют магнитные флюсы. Они относятся к категории неплавленых, но дополнительно включают в себя железный порошок. Производительность сварки при этом возрастает. При повышенных температурах процесса наличием проволоки для полуавтомата, содержащей магнитный флюс, создается сильное магнитное поле. Оно сокращает расстояние между флюсом и металлом который подвергается сварке. Поэтому потери флюсовой проволоки уменьшаются.

Таким образом, сварочные флюсы способствуют повышению экономичности, производительности и качества сварки.

Оснастка для производства сварки под флюсом

- Бункер.

- Подающая трубка.

- Пневмоотсос.

- Привод для вакуумного насоса (в некоторых исполнениях сварочных тракторов используется привод от промышленной пневматической сети).

- Фильтрующий циклон.

Флюсаппарат работает так. В эжекторе, который является основой узла для подачи флюса, создается необходимое разрежение воздуха. В результате смесь флюса с воздухом попадает в шланг сварочного аппарата. Мощность всасывающего насоса подбирается таким образом, чтобы в подающей трубке создавалась скорость потока частиц материала не ниже 20-25 м/с: в этом случае флюс, независимо от размера частиц, будет находиться во взвешенном состоянии. Благодаря профилю эжектора, скорость частиц на выходе из трубки увеличивается и состав равномерно покрывает зону последующего соединения деталей.

В процессе сварки часть флюса остается в неизменном виде и поэтому вновь может быть подана в загрузочный бункер оборудования. С этой целью входное отверстие пневматического отсоса выполняется по профилю диффузора. В результате скорость перемещения использованного флюса по мере его приближения к загрузочному бункеру падает. В результате происходит эффективное отделение частиц флюса от воздуха. Воздух удаляется через ситообразные отверстия наружу, а флюс поступает в циклон, находящийся в верхней части флюсаппарата. Там происходит завихрение потока, при котором происходит окончательное сепарирование частиц флюса. Верхняя часть циклона закрывается пылезащитным колпаком, снабженным матерчатыми фильтрами, что улучшает качество отбора флюса в загрузочный бункер.

В зависимости от производственных характеристик сварочного оборудования флюсаппараты обладают следующими эксплуатационными параметрами:

- Номинальной производительностью, л/ч — до 450-500;

- Максимальной высотой всасывания, м — до 3,5-4;

- Рабочими давлениями сжатого воздуха, МПа — до 0,5-0,6.

Флюсаппараты выпускаются стационарными или передвижными. Они могут также комплектоваться вместе с основным оборудованием для сварки или поставляться отдельно от него.

Положительной особенностью сварочных автоматов является их работа при постоянной скорости подачи проволоки, поскольку использование флюса обеспечивает повышенную плотность тепловой мощности в зоне горения дуги.

Особенности сварки под слоем флюса по ГОСТ 8713-79

Когда происходит сварочный процесс, из-за кислородной среды поверхность свариваемых деталей начинает окисляться. Чтобы получить качественную сварку некоторых металлов, требуется использовать специальные присадки. С целью защитить сварочную ванночку применяется очищенная проволока. Операция проходит с помощью инертного газа. Действующий ГОСТ 8713–79 регламентирует сварку под флюсом и использование материала для получения качественного шва.

Когда происходит сварочный процесс, из-за кислородной среды поверхность свариваемых деталей начинает окисляться. Чтобы получить качественную сварку некоторых металлов, требуется использовать специальные присадки. С целью защитить сварочную ванночку применяется очищенная проволока. Операция проходит с помощью инертного газа. Действующий ГОСТ 8713–79 регламентирует сварку под флюсом и использование материала для получения качественного шва.

- Преимущества сварки флюсом

- Процесс сварки

- Виды гранулированного порошка

- Положительные характеристики

- Отрицательные стороны

Преимущества сварки флюсом

Появление технологического процесса проведения сварки с применением флюса можно сравнить с революцией в промышленной сфере.

Сначала такую технологию использовали для обработки низкоуглеродистой стали. Сегодня этот порошок применяется для сварки абсолютно любых, даже очень тугоплавких металлов, которые плохо свариваются.

Механизированное оборудование и различные полуавтоматические системы позволяют использовать флюс для различных операций:

Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.

Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.- Соединение труб. На автоматах изначально сваривали трубы небольшого диаметра. Сегодня, после усовершенствования технологии, стало возможным обрабатывать изделия большого диаметра.

- Получение кольцевого шва. Процесс сварки усложняется удержанием сварочной ванны, одновременно не допуская растекания металла. Эта сварка выполняется на станках, оборудованных ЧПУ (числовым программным управлением). Иногда проводится дополнительная ручная подварка.

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

Виды гранулированного порошка

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

- Керамический.

- Плавленный.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

Важно! Чтобы получить качественный шов, используя автоматическую сварку, необходимо правильно подобрать флюс.

Положительные характеристики

Для осуществления такой технологии сварочный ток подаётся на проволоку через специальный мундштук. Он расположен примерно в 70 мм от края. В этом случае электрод не может перегреться. Для работы можно использовать большой ток. В результате происходит быстрая наплавка, хороший глубокий провар. Очень толстый металл можно сваривать без предварительного раздела кромок.

Когда выполняется автоматическая дуговая сварка, поддерживается постоянная величина шва. Он получается одинаковой формы и имеет однородный химический состав. В результате получается качественное соединение, отличающееся высокой стабильностью. Подобная технология не допускает появления дефектов, связанных с появлением подрезов и сплавлением металла.

Флюс защищает от разбрызгивания. Окружающую поверхность не нужно будет очищать от сварочных брызг.

Сварка флюсом считается высокопроизводительным процессом, при котором значительно экономится электроэнергия, совместно со сварочными материалами. Экономия достигает 30—40%.

Отрицательные стороны

К сожалению, при всех своих достоинствах автоматическая сварка имеет и ряд недостатков. Прежде всего это большая жидкотекучесть флюса. Сварочную операцию можно осуществлять только внизу. Горизонтальное отклонение от основной плоскости шва должно быть менее 10—15 градусов. Игнорирование такого требования приводит к появлению различных дефектов. Кроме того, сварка флюсом не годится для обработки труб, диаметр которых меньше 150 мм.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Подробнее о контактной сварке.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Подробнее о контактной сварке. Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью Читайте на страницах нашего сайте об этом типе резки металла.

Среди множества технологий по обработке металла лазерная резка выделяется своей экономичностью и эффективностью Читайте на страницах нашего сайте об этом типе резки металла. Сварочные работы нужно проводить исключительно в специальной защите. Читайте об использовании сварочных масок со стеклами хамелеон.

Сварочные работы нужно проводить исключительно в специальной защите. Читайте об использовании сварочных масок со стеклами хамелеон. Плотность алюминия 2,7 г/см3, что ставит в его ряд самых легких металлов, но при этом он еще имеет и достаточно высокую теплопроводность. Нагреваясь, этот металл быстро окисляется, при этом он чрезвычайно хрупок и не прочен. Читайте подробнее о сварке алюминия.

Плотность алюминия 2,7 г/см3, что ставит в его ряд самых легких металлов, но при этом он еще имеет и достаточно высокую теплопроводность. Нагреваясь, этот металл быстро окисляется, при этом он чрезвычайно хрупок и не прочен. Читайте подробнее о сварке алюминия. Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм.

Образование вертикального шва. Наиболее прочной считается сварка листового металла толщиной 20—30 мм. Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.