Материалы для сварки и пайки

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

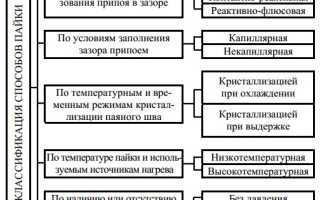

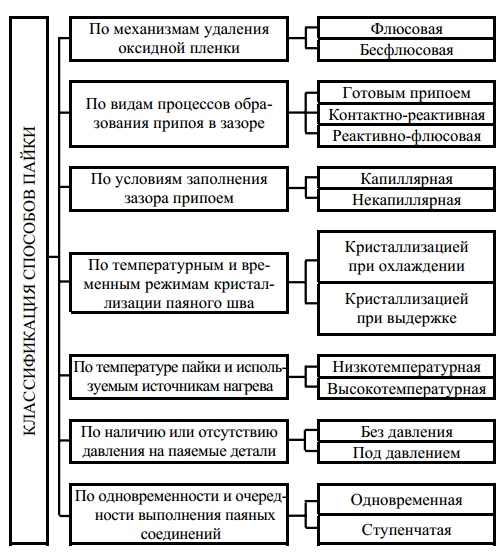

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Сущность и применение пайки металлов

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

возможность соединять сталь с цветными металлами;

возможность соединять сталь с цветными металлами;- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

После сварки пайка находится на втором месте по применению в категории стыковки металлов. А в некоторых областях производства она занимает главенствующую позицию.

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Паяльные материалы можно нагревать разными способами. Если говорить о домашнем применении процесса пайки металлов, то самый распространенный вариант – паяльник или горелка.

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

В реализации пайки элементов важны припои. Изготавливают их из чистых металлов или их сплавов. При выборе обращают внимание на две основные их характеристики: смачиваемость и температура плавления. Первое свойство – это сцепление припоя с заготовками, где прочность соединения между ними становится выше, чем между молекулами самого припойного материала.

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Основное требование к качеству соединения – это физический контакт припоя с металлом двух деталей. Поэтому очень важно, чтобы на кромках заготовок не образовалась оксидная пленка.

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Сразу надо оговориться, что стальные заготовки можно паять только припоями на основе олова. Цинкосодержащие материалы для этой операции не подходят за счет низкого смачивания. Вот технологическая карта проводимых этапов.

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Соединять пайкой можно только серый чугун или ковкий, белый паять нельзя. Правила пайки чугуна основаны на решении двух проблем. Первая – плохая смачиваемость металла за счет большого в нем содержания графита.

Решается проблема просто. Надо перед пайкой обработать поверхности соединения борной кислотой. Вторая проблема – в процессе нагрева в металле происходят изменения его структуры, поэтому пайку чугуна рекомендуют проводить при температуре не выше +750 ℃.

Титан

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Пайка титана одна из самых сложных. На поверхности этого металла расположен альфированный слой, который насыщен атмосферными газами. Его и придется удалить или с помощью травления, или пескоструйкой. И даже после этого на поверхности останется оксидная пленка.

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Пайка нихрома – самый простой процесс, потому что сам сплав (а это симбиоз хрома и никеля) является жаростойким и пластичным.

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

Пайка и Сварка

Что такое Пайка?

Пайка как основной метод соединения металлов происходит по причине капиллярного действия расплавленных металлов. Процессы пайки можно подразделять на две категории: с помощью твердых и мягких припоев. Говоря о пайке твердыми припоями, подразумевают использование припоев, плавящихся выше 540 С, мягкими — ниже этой температуры.

При работе твердыми припоями при нагреве паяемых металлов расстояние между их молекулами увеличивается, между ними появляются микроскопические зазоры. Припой получает возможность протечь между соединяемыми металлами и в зазоры между молекулами. При охлаждении металлов и припоя две детали остаются соединенными вместе. Часто сплавы, используемые в качестве припоев, содержат в своем составе спаиваемый металл, чтобы соединение получилось практически незаметным.

Мягкие припои производятся на основе «белых металлов»: олова, свинца и висмута. Температура пайки недостаточна для «разрыхления» молекул. Сила их сцепления с поверхностью зависит от способности «приплавляться» к микроскопическим неровностям на металле. Так как сила сцепления мягких припоев обусловлена сцеплением с поверхностью, швы не заполняются ими заподлицо и остаются незаметными.

Успех пайки зависит от пяти основных этапов:

- Подгонка: все спаиваемые поверхности должны быть тщательно подогнаны друг к другу. Припой не предназначен для заполнения брешей.

- Чистота: успешное соединение деталей требует безупречно чистой поверхности, иначе припой не растечется должным образом.

- Флюс: необходимо некоторое вещество, которое не даст кислороду прореагировать с поверхностью металла и загрязнить ее оксидами.

- Нанесение припоя: на место стыка необходимо наносить подходящий припой и в должном количестве.

- Нагрев: соединяемые металлы нагреваются лишь чуть выше температуры растекания применяемого припоя.

Осваивая лазерную сварку, ювелир должен понимать некоторые основные принципы процесса сварки, в частности, отличие от пайки. Основное отличие процесса сварки от процесса пайки в том, что при сварке материал, подлежащий свариванию, тоже плавится. При плавке основного материала для сваривания важно проникнуть в шов с правильной энергией луча и ее распределением, чтобы должным образом соединить две детали. Используемые в нашей промышленности лазеры имеют подобные настраиваемые возможности, управляющие различными аспектами совокупной энергии лазера и способом ее подачи.

Первое, что должен осуществить лазерный луч — это физическое проникновение в сварочный шов. Лазер должен соединить вместе два фрагмента металла. Для этого могут потребоваться разные характеристики энергии. Например, трехмиллиметровый платиновый ободок кольца требует для сварки энергию, отличную от той, которая нужна для застежки из желтого золота 18 кт. Прохождение пучка в сварочный шов называется проникновением. Проникновение достигается управлением физической силой лазерного пучка, обычно регулируемой в доступных на рынке лазерных установках через напряжение. Напряжение регулирует силу фотонов (материи) в световом пучке. Напряжение — это лишь одна из характеристик выходного лазерного пучка. Лазер должен обладать достаточной энергией для достижения пучком места сварки, а для этого нужно преодолеть сопротивление металла вокруг сварочного шва и проникнуть сквозь сопротивляющийся металл для доступа к внутренним поверхностям шва.

После проникновения к месту действия, лазерный пучок должен сохранять достаточную мощность для осуществления собственно сварочного действия (плавки окружающего металла). Другая управляемая характеристика мощности лазера — это продолжительность облучения металла в течение одного импульса (продолжительность импульса). Она регулируется на большинстве установок отрезками, измеряемыми и выражаемыми в милисекундах. Металл, по мере облучения лазером, нагревается до точки плавления и растекается по шву, заполняя его и соединяя фрагменты способом, не оставляющим шов. Продолжительность импульса можно использовать для проникновения через плавку, вместо силового проникновения, достигаемого через большое напряжение. Однако, более продолжительные импульсы могут выжечь некоторые металлы, оставляя ямки и делая их более хрупкими. Увеличение продолжительности импульса делает область плавки глубже и шире.

Лазерный пучок для проникновения требует иных аспектов мощности, чем для плавки. Напряжение и продолжительность импульса прямо пропорциональны величине мощности (измеряемой в джоулях) лазерного пучка, то есть увеличение напряжения, либо продолжительности импульса увеличивают входную мощность пучка, а уменьшение любого из этих параметров уменьшает общую мощность пучка.

Что делает лазер лазером?

Когерентный свет может быть сфокусирован намного точнее некогерентного (рассеянного), что позволяет обеспечивать очень высокую концентрацию световой энергии на очень малой площади. Эта энергия, отнесенная к единице площади, в 1000 раз выше, чем энергия на поверхности солнца.

Высокая температура, достигаемая при концентрации энергии, достаточна для локального разогрева металла до точки его плавления и выше.

Фактически на локальное плавление металла затрачивается очень малая часть энергии лазера. Лазер – идеальный инструмент для работы со всеми видами изделий из драгоценных металлов и сплавов, включая изделия с драгоценными вставками, чувствительными к температурным воздействиям.

Лазер, используемый в ювелирной промышленности, является твердотельным лазером и функционирует по классической схеме. Конденсаторная батарея используется для накопления энергии, которая расходуется на генерацию сильного светового импульса в лампе накачки. Этот свет попадает на Nd YAG-кристалл. Кристалл преобразовывает белый свет от лампы накачки в когерентный лазерный луч, который многократно умножается в резонаторе (кристалл, отражающее зеркало, отклоняющее зеркало). Процесс управляется бортовым микрокомпьютером. Высокая температура, возникающая в процессе генерации луча, поглощается деионизированной водой, охлаждаемой в дальнейшем в воздушно-водном теплообменнике.

Через систему линз лазерный луч попадает в рабочую камеру. Процесс сварки контролируется непосредственно через стереомикроскоп.

Чем лучше настроены все узлы лазера, тем выше качество и результат сварки и выше ресурс работы машины.

Энергия лазерного луча расплавляет металл в точке его контакта с металлом. Размер пятна и глубина проникновения луча в металл зависят от трёх основных параметров:

- Напряжение (мощность) – чем выше, тем глубже проникновение;

- Время (длинна) импульса – чем дольше, тем шире и глубже, тем больше расплавленного металла;

- Диаметр луча – чем больше, тем больше площадь сварки (пятна) но и ниже концентрация энергии на единице площади поверхности.

Для различных металлов эти параметры определяются в зависимости от их физико-химических свойств. Например, низкопробные золотые сплавы (белого и желтого цвета) просто и легко свариваются.

Высокопробные сплавы желтого золота (22К и выше), серебряные и медные сплавы свариваются намного хуже из за высокой отражательной способности и высокой теплопроводности.

Сварочный лазер должен иметь качественный (хорошо отьюстированный) луч. В этом случае результат сварки будет оптимальным, даже тогда, когда область сварки выходит за фокальную плоскость оптических приборов лазера.

Точная юстировка (настройка) оптики на всех участках прохождения луча улучшает его качественные параметры. Для достижения наилучшего результата при производстве лазера необходимо провести предварительные юстировочные работы.

Следует принять во внимание, что некоторые так называемые «производители лазеров» просто покупают отдельные компоненты различных поставщиков и механически их собирают. Весьма часто на их производственных участках изготавливаются только корпуса приборов.

Только отличная юстировка луча обеспечивает высококачественный результат и высокий ресурс работы.

Пайка и сварка – сравнение процессов.

Главная цель разработки лазеров для использования в ювелирной промышленности состояла в том, чтобы сэкономить время, уменьшить уровень брака и улучшить качество производимых изделий. Весьма часто, готовые ювелирные изделия отбраковываются из за дефектов, которые не могут быть устранены традиционными технологическими методами.

При пайке различия в цвете и твердости металла припоя ухудшают дизайн изделия и его механические свойства. Кроме того, после этой операции необходимо проводить отбеливание изделия с последующей полировкой.

При сварке нет необходимости в применении припоя. В этом случае используется присадочная проволока из металла, аналогичного металлу изделия, и нет разницы ни в цвете, ни в твердости. Нет так же необходимости отбеливания изделия с его последующей полировкой. Все эти аспекты делают лазер абсолютно необходимым инструментом для ремонта ювелирных изделий.

Элементы изделий, чувствительные к высоким температурам, такие, например, как ювелирные вставки (драгоценные и другие камни), а также пружинные элементы могут быть повреждены при ремонтных операциях, связанных с пайкой. Поэтому эти элементы предварительно должны быть удалены. Эти процедуры достаточно трудоёмки. Кроме того, камни, иногда достаточно дорогие, могут быть повреждены в результате раскрепки изделия. Пружинные элементы могут потерять свои механические свойства в результате отжига, при нагреве изделия под пайку. После пайки эти элементы необходимо установить на изделие – закрепить вновь вставки или завести пружины.

В случае лазерной подварки дефектов нет необходимости выкреплять камни и демонтировать пружинные элементы, так как высокотемпературное воздействие энергии лазерного луча сконцентрировано только в месте заварки дефекта и не нагревает всё изделие. Соответственно не нужно вновь крепить камни и заводить пружины.

В связи с этим лазер имеет существенное преимущество перед всеми остальными видами сборки, при этом значительно сокращается операционное время сборки, поскольку не требуется использование открытого пламени для пайки и целого ряда промежуточных технологических операций и приспособлений для их проведения.

Типовое применение лазера в ювелирной промышленности.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава для изделий со вставками из драгоценных камней и элементов, чувствительных к нагреву.

- Подварка дефектов (пор, раковин) с применением присадочной проволоки идентичного сплава для изделий с пружинными элементами. Без отжига последних.

- Сборка или ремонт уже полированных частей.

- Сборка или ремонт изделий с закрепленными вставками из драгоценных камней, чувствительных к нагреву.

- Все виды монтировочных работ без применения фиксирующих приспособлений (биндеры, фиксирующие пинцеты и т.д.)

- Ремонт антикварных изделий без снятия/порчи патины.

- Ремонт дефектов закрепки – крапанов и других видов кастов без предварительной раскрепки камней, включая драгоценные.

- Сборка трудоемких изделий с большим количеством мелких элементов без предварительной монтировки в гипсе.

- Сборка браслетов.

- Ремонт и сборка полых изделий с толщиной стенки менее 0,2 мм.

- Сварка шинок колец при операции уменьшения размера.

- Удаление гравировки методом подварки.

- Соединение различных металлов (золото/платина, золото/титан и т.д.)

- Сборка и ремонт элементов часов, в том числе из титана и нержавеющих сталей.

- Ремонт матриц и пуансонов для штамповки.

Пайка сварочным полуавтоматом

Работники авторемонтных мастерских, монтажники и другие специалисты по сварочным работам сегодня активно обращаются к пайке сварочным полуавтоматом. За подобным методом будущее, технология во многом сравнима со сваркой MIG/MAG. И отличается, в основном, применяемой присадочной проволокой сплошного сечения, а также тем, что при пайке MIG не происходит расплавления основного материала. Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Содержание

- Метод пайки полуавтоматом (MIG-пайка)

- Особенности процесса MIG-brazing

- Разница пайки в защитном газе от обычной сварки полуавтоматом

- Настройка полуавтомата для MIG-пайки

- Области применения пайки сварочным полуавтоматом

- Выбор оборудования и материалов для MIG-пайки полуавтоматом

Что такое пайка полуавтоматом

Пайка методом MIG в инертном газе, или MIG-пайка в защитном газе, как он иногда называется в соответствии с имеющимися международными стандартами, представляет собой процесс пайки твёрдым припоем в виде медной проволоки. Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Особенности пайки полуавтоматом

Пайка полуавтоматом высокотехнологичный процесс, имеющий свои особенности.

- Осуществляя пайку методом MIG/MAG, в качестве электрода нужно использовать специальную сварочную проволоку из бронзы, включающую алюминий или кремний. К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени. Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке.

- В связи с тем, что при пайке полуавтоматом тонкий металл не проплавляется, можно спаять листы стали с покрытием (фосфатированным, гальванизированным, алюминизированным) и без покрытия, листы из двухслойной стали и из нержавейки.

- Получившийся шов является крепким, Такое паяное соединение имеет более высокую механическую прочность, если сравнивать со швом, образованным в процессе MAG сварки. Степень термической деформации деталей в ходе паяного процесса существенно ниже, чем при сварке, поэтому на готовом изделии меньше заметно коробление. Шов практически не подвержен коррозии, так как цинковый слой оказывается целым даже в месте сварного шва. Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора.

- Паять рекомендуется в «точечном», импульсном режиме или методом «углом назад», при котором сварщик ведет электрод слева направо. В обоих случаях необходимо соблюдать «короткую» дугу.

В чем принцип метода пайки полуавтоматом и разница от MIG сварки?

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Метод MIG-пайки отличается от метода полуавтоматической-сварки в среде защитных газов еще и видом применяемой проволоки. Для MIG –braizing используют медную проволоку CuSi3. Из-за небольшой температуры плавления, как говорилось выше, основной металл не плавится. Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Настраиваемся на работу

Прежде, чем начать работу, важно корректно настроить сварочный полуавтомат:

- Определите силу сварочного тока в зависимости от толщины свариваемого металла. В инструкции к агрегату представлена таблица соответствия этих величин. В случае недостатка сварочного тока полуавтомат сваривает не достаточно хорошо.

- По имеющейся инструкции определите требуемую скорость подачи сварочной проволоки. Этот показатель возможно отрегулировать, воспользовавшись сменными шестернями в агрегате. Он напрямую будет влиять на скорость наложения свариваемого шва. Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей.

- Настройте источник тока на нужные вам параметры (напряжение и силу тока). Рекомендуем проверить ваши настройки на каком-либо примере. Основанием того, безошибочности действий, устойчивая сварная дуга, нормальное формирование валика. В этом случае уже можно действовать на основном материале.

- Настройка проволоки не вызовет затруднений. Ее поступление по специальному шлангу в мундштук либо в обратном направлении обусловлено положением рычага, который вы увидите на аппарате.

- Важным моментом является и регулировка расхода защитного газа. Для этого надо медленно открыть вентиль, и выкрутить его до упора. Это необходимо для того, чтобы из вентиля не происходило утечек. Затем нужно нажать на клавишу, находящуюся на рукояти сварочной горелки. Проволока должна остаться «стоять», а газовый клапан открыться. Будет слышно лёгкое шипение газа, который выходит из сопла газовой горелки. В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

Где чаще всего применяется MIG пайка?

Данная технология имеет широкий диапазон применения в различных областях.

Автосервис и автомобилестроение. Пайка MIG используется и в ремонте автокузовов, поскольку цинковое покрытие стальных листов при этом не повреждается. В крупносерийном производстве автомобилей этот метод применяют как в установках с ручным управлением, так и в полностью автоматизированных системах.

Кроме того, к пайке сварочным полуавтоматом прибегают для различных целей малые и средние промышленные предприятия, осуществляя:

- монтаж систем кондиционирования, вентиляции и охлаждения,

- выпуск легких металлоконструкций, элементов фасадов и кровли, труб, корпусов электроагрегатов, дымоходов.

Для пайки подходят все сварочные позиции в среде защитного газа и все виды сварочных швов. Швы в вертикальном и потолочном положении получаются одинаково безупречными при должном умении обращаться со сварочной горелкой. Благодаря незначительному тепловложению метод эффективен как при соединении листов из нелегированных сталей и оцинкованных листов, так и листов хромоникелевой.

Какое оборудование и материалы подойдут для пайки полуавтоматом

Материалы для пайки полуавтоматом:

- проволока — медь с добавками,

- газ — аргон.

Необходимость в применении каких-либо стандартных флюсов, используемых в стандартных технологиях сварки и способных вызывать серьезные проблемы, отсутствует. Дуга самостоятельно активизирует поверхность.

- Проволока при данном методе является одновременно и токопроводящим электродом, и присадочным материалом.

- Производя МИГ-пайку оцинкованных деталей, наиболее часто пользуются проволокой SG-CuSi3. Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала.

- Медная проволока состава SG-CuSi2Mn также применяется для пайки оцинкованных деталей, но наплавленный материал довольно жёсткий, поэтому последующая механообработка усложняется.

- Сварочные проволоки SG-CuAL18Ni2 и SG-CuAL18 используют, если необходимо спаять сталь с алюминизированным покрытием.

Сварочные проволоки для MIG-пайки более мягкие в сравнении со стальными, поэтому механизм подачи проволоки должен быть 4-х роликовым, оснащенным гладкими полукруглыми канавками. Для небольшого трения в шланговом механизме горелки нужно применять тефлоновый направляющий канал и массивные токосъёмники.

- Как правило, в процессе пайки в качестве защитного газа используется аргон с небольшими добавками кислорода и углекислоты. Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Наш интернет-магазин предлагает ознакомиться с большим ассортиментом сварочного оборудования, используемого для MIG-пайки.

- Модели с уже заложенной функцией полуавтоматической пайки. Чаще всего, такие инверторные аппараты отличаются упрощенным способом настройки, который подходит для неопытных сварщиков и углубленным — для настоящих профессионалов.

- Модели, пайка которыми возможна, хотя специальные программы по ней и не заложены, тут усложняется процесс настройки аппарата.

Вам достаточно лишь выбрать устройство, отвечающее вашим требованиям, задачам и финансовым возможностям. У нас представлены полуавтоматы зарекомендовавших себя производителей.

Kemppi — это модели премиум класса с адаптивным микропроцессорным управлением MinarcMig Evo 200, Kempact 253A, Kempact 323A.

Продвинутые аппараты гаранта немецкого качества EWM Phoenix 351 Puls и Alpha Q 330 — с плавной регулировкой сварочного тока.

Полуавтоматы BlueWeld с важностью сварки различным диаметром сварочной проволоки, которые можно отнести к бюджетным из-за их доступной стоимости. Это BlueWeld STARMIG 180 Dual Synergic оснащенный простой функцией регулировки «One Touch», позволяющей настроить толщину материала. Универсальные полуавтоматы с возможностью MMA, TIG и SPOT сварки BlueWeld GALAXY 220 и GALAXY 330 Wave с иновационной технологией АТС обеспечивает полный контроль при сварке тонколистового металла. BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

Позвоните нам по телефонам: +7 (495) 663-72-84 или 8 (812) 309-38-95 (бесплатный звонок)! Компетентные специалисты магазина Тиберис ответят на любые вопросы, касающиеся сварочного оборудования.

Технология сварки-пайки металлоконструкций из оцинкованной стали

Сварка — пайка — технологический процесс, основанный на вводе в основной металл низкого содержания тепла, что приводит к расплавлению только присадочного материала.

Возрастающие требования к повышению стойкости к коррозии ведут к применению во многих отраслях материалов с предварительно нанесенными покрытиями. Среди различных возможностей защитить сталь от коррозии цинк приобретает особое значение благодаря своим антикоррозионным качествам, с одной стороны, и его низкой цены — с другой.

Нанесенный на основной материал слой цинка составляет в зависимости от метода производства от 1 до 20 мкм. Большое количество оцинкованных деталей применяется в автомобилестроении, строительном хозяйстве, в вентиляционной и кондиционерной технике, в бытовой технике и т. п.

Благодаря катодной защите цинк имеет большое значение для защиты стали от коррозии. Если происходит повреждение защитного слоя цинка, то цинковое покрытие влияет на железо катодной защитой. Это влияет также на расстоянии 1 — 2 мм на непокрытую поверхность. Благодаря дистанционному влиянию катодной защиты цинка защищаются как неоцинкованные кромки срезов листов, так и микротрещины, которые возникают вследствие холодной обработки давлением, а также окружение сварочного шва, в котором испаряется цинк. Таким же образом на основании катодной защиты исключается подпленочная коррозия цинкового слоя кромок среза.

Цинк начинает плавиться при

906 °С испаряться. Эти качества неблагоприятно влияют на сварочный процесс, так как зажигание сварочной дуги сопровождается испарением цинка. Испарение цинка и оксидов может привести к образованию пор, трещин, дефектам сварочных соединений и нестабильной сварочной дуге. Поэтому благоприятнее для оцинкованных деталей, если устанавливается меньше тепла. Альтернатива при сварке — пайке оцинкованных листов в среде защитного газа — это применение медесодержащей присадочной проволоки.

Особенно известны проволоки медно-кремниевые (Си SI3) и алюминиево-бронзовые. При использовании этих проволок можно назвать следующие преимущества:

- нет коррозии сварочного шва;

- минимальное разбрызгивание;

- малое выгорание покрытия;

- малое тепловложение;

- простая последующая обработка шва;

- катодная защита основного материала в непосредственной области шва.

Эти присадочные материалы благодаря высокому содержанию меди имеют относительно невысокую точку плавления (в зависимости от состава сплава — от 950 до 1080 °С). Основной материал не плавится, это значит, что соединение соответствует скорее пайке. Отсюда происходит также обозначение «Сварка — пайка, или МИГ -пайка». Защитный газ рекомендуется, как правило, аргон.

Присадочные материалы

Для сварки — пайки оцинкованных листов рекомендуются следующие медные сплавы:

CuSi3; CuSi2Mn; CuA18

В практическом применении присадочные материалы типа CuSi3 используются наиболее часто. Их существенное преимущество состоит в небольшой прочности, которая облегчает последующую механическую обработку. Текучесть присадочного материала определяется значительным образом благодаря содержанию кремния. При повышающемся содержании кремния плавление становится вязким, поэтому нужно обращать внимание на жесткий допуск в содержании легирующих добавок в сплаве.

Присадочный материал типа CuSi2Mn используют также для цинковых покрытий. Дополнительное содержание 1% марганца в проволоке повышает жесткость. По этой причине ее механическая обработка труднее, чем при других медных сплавах. Эта проволока применяется прежде всего там, где не требуется последующая механическая обработка. Сварочный присадочный материал типа СиА18 используется прежде всего для стали с алюминиевым покрытием.

При процессе сварки — пайки используется преимущественно управляемый переход материала в шов, следовательно, импульсная сварочная дуга. В некоторых случаях применения, специально при толстых слоях цинка от 15 мкм, большое количество испарений может вести к нестабильности процесса пайки или сварки. Поэтому удобнее в случаях такого типа применять короткую сварочную дугу, которая может держаться стабильнее. В этом случае предъявляются высокие требования к источнику питания и его характеристике регулировки.

В среде богатого аргоном защитного газа посредством надлежащего выбора параметров основного и импульсного тока достигается управляемый, без короткого замыкания переход материала в шов (рис.1).

Переменная форма импульса при сварке — пайке (Iknt-сила тока, при которой применяется струйная дуга, IM — усредненная сила тока).

При оптимальном выборе параметров капля присадочного материала отрывается от проволочного электрода по импульсу. В результате процесс почти лишен брызг. Исследования показали, что различные присадочные материалы и защитные газы требуют различной формы импульса. Это привело к отдельной для каждого присадочного материала «срезанной» по массе форме импульса. Особенно это действует для бронзовой и медной проволок.

Чтобы в тонких листах испарение цинка оставалось как можно меньше, нужно вести процесс при небольшой силе тока. Поэтому главное требование состоит в том, чтобы источник тока в нижней области мощности обеспечивал особенно стабильную дугу. Низко устанавливаемая сила основного тока при этом так же важна, как и быстро реагирующее регулирование длины дуги, чтобы длина дуги могла держаться короткое время. Следствие — небольшой нагрев основного материала и уменьшение количества испарения цинка. Как результат обоих эффектов — встречается небольшое количество пор (рис. 2).

Это положительно влияет как при последующей обработке шва шлифовкой, так и при повышенном показателе прочности соединения пайкой.

Рис. 2. Угловой шов при импульсной сварочной дуге (толщина листа 1,5 мм)

Режим синержик

Хорошего результата пайки МИГ оцинкованных листов можно достигнуть только при помощи источника питания с достаточно богатым уровнем свободы в выборе параметров. Благодаря множеству бесступенчато устанавливаемых параметров (приблизительно тридцать параметров) можно без проблем улучшить отрыв капли при сварке импульсной дугой или использовать короткое замыкание при сварке короткой дугой для большого количества присадочных материалов. Эти дополнительные параметры усложняют обслуживание источника питания и ограничивали бы из-за этого круг пользователей лишь экспертами.

При помощи так называемого режима синержик (цифровое управление) с запрограммированными параметрами для каждой комбинации проволоки и газа этот процесс очень прост в обслуживании для пользователя.

Производитель сварочных аппаратов принимает на себя задачу оптимизации параметров для многих различных основных и присадочных материалов, а также защитных газов. Этот научно обоснованный результат записывается в электронном запоминающем устройстве в форме банка данных. Пользователь получает выбор параметров для любого присадочного материала прямо в источнике питания. Встроенный микропроцессор заботится о бесступенчатом выборе мощности в диапазоне от минимума до максимума.

Подача проволоки

В сравнении со стандартными проволоками бронзовые проволоки очень мягкие. Поэтому предъявляются особые требования к механизму подачи проволоки. Подача присадочной проволоки должна осуществляться свободно, без трения. 4-роликовый привод с задействованными подающими роликами передает сам при небольшой силе прижима достаточную силу для подачи проволоки. Обычно используются гладкие ролики с полукруглой канавкой. Чтобы удерживать небольшое сопротивление трения в шланговом пакете, нужно использовать тефлоновый или пластмассовый канал. Точное вхождение проволоки в контактный наконечник — следующая основная предпосылка для бесперебойной подачи проволоки.

Точно подобранный по размеру контактный наконечник в горелке обеспечивает надежный контакт для передачи тока на бронзовую проволоку.

Примеры применения сварки — пайки

Процесс сварки — пайки может применяться как для нелегированных и низколегированных, так и для нержавеющих сталей. Главным образом этот метод используется для сталей с оцинкованной поверхностью. Незначительное выгорание слоя как в непосредственной области шва, так и на обратной стороне обусловлено малым тепловложением и низкой температурой плавления присадочного материала.

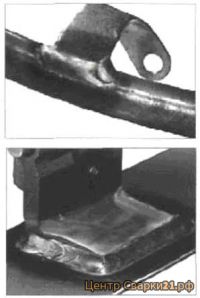

Рис. 3. Примеры применения пайки МИГ в автомобильной промышленности и смежных отраслях: элемент топливопровода, дверная петля

Для сварки — пайки подходят все виды сварочных швов и сварочные позиции, которые известны для сварки в среде защитного газа. Как вертикальные швы (снизу вверх и сверху вниз), так и потолочные позиции выполняются безукоризненно. Скорость сварки при пайке МИГ идентична сварке МАГ (до 100 см/мин).

Множество практических применений процесса пайки МИГ известны в автомобильной промышленности и смежных отраслях. Примеры показаны на рис. 3.

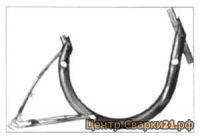

Возможно применение сварки — пайки и для более прочных материалов, таких как стали, например, велосипедные рамы.

Особенность применения сварки — пайки состоит в том, что при обычной сварке металла в среде защитного газа короткой дугой сварочный шов выпуклый. Поэтому даются ограничения на длительность прочности. Пайка твердым припоем может вызвать коробление трубы. Процесс сварки — пайки делает возможным и то и другое: вогнутый шов и небольшое тепловложение в металл.

Рис. 4. Велосипедная рама, изготовленная методом сварки-пайки на работе

возможность соединять сталь с цветными металлами;

возможность соединять сталь с цветными металлами;