Какая полярность при сварке инвертором?

Прямая и обратная полярность при сварке инвертором

Правильное выполнение сварочных работ во многом зависит от выбранных настроек аппаратуры. В работе с полуавтоматическими установками важно не только правильно выбрать силу тока, но и установить нужную полярность. Заводская настройка (по умолчанию) не подходит для выполнения очень многих задач. Особенно, когда речь идет о соединении высоколегированной стали, цветных или редких металлов. Поэтому для получения сварочного шва хорошего качества необходимо должным образом настроить оборудование.

- Как влияет полярность при сварке

- Что такое прямая и обратная полярность: техусловия выбора

- Сварка прямой полярностью

- Сварка обратной полярностью

Как влияет полярность при сварке

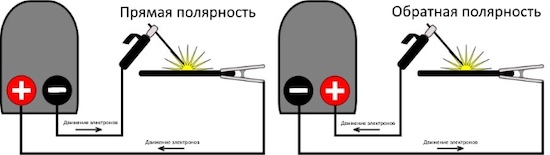

Понятие полярность подразумевает определенный вариант подключения аппаратуры, который продиктован стоящей задачей и особенностями соединения определенных материалов. Для смены полярности достаточно просто «перекинуть» клеммы. После этого направление движения тока поменяется и, соответственно, изменятся физические процессы сваривания.

Существует только два варианта полярности, которые настраиваются перед работой:

- Прямая. Выбирается в случаях, когда необходимо соединить два толстые детали, а швы должны быть глубокими. Заготовки в этом случае подключаются к положительной клемме, а электрод – к минусовой. Подключение прямой полярностью приводит к тому, что в процессе работы образуются катодные и анодные пятна. Более горячее из них – анодное – возникает на заготовке: именно к ней подключена плюсовая клемма. Из-за этого металл прогревается (а, следовательно, и плавится) на большую глубину. Это дает возможность работать с алюминиевыми, чугунными и другими деталями из сложных сплавов.

- Обратная. В этом случае наоборот: электрод подключается к плюсовой клемме, а заготовка – к минусовой. Анодное более горячее пятно может образоваться только на расходнике. Данный вариант подключения хорош тем, что дает возможность работать с тонкостенными и легкоплавными металлами.

В зависимости от поставленных целей и материалов сварщик выбирает на инверторе тот или иной вариант полярности. Молодые специалисты, которые не изучали теоретическую часть, нередко испытывают проблемы при работе с металлами малой или большой толщины. Поэтому очень важно внимательно изучить техническую документацию, которая идет в комплекте с инвертором. И только после этого можно приступать к практической части.

Что такое прямая и обратная полярность: техусловия выбора

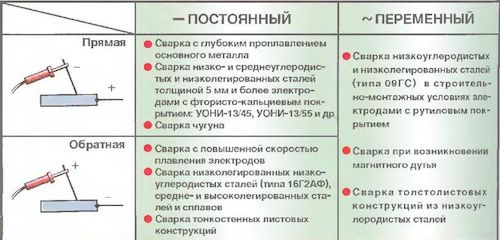

Основой для взвешенного выбора типа полярности служат технические условия, которых необходимо придерживаться во время сварки. Благодаря конкретному типу подключения более высокий температурный режим находится на заготовке или же на самом электроде. На окончательное решение влияют несколько важных факторов.

Толщина заготовки

Прямое подключение лучше всего подходит для работы с заготовками малой и большой толщины. В этом случае заготовка разогревается лучше по сравнению с электродом, что дает возможность получить более глубокий шов. Этот режим отлично подходит и для резки металла. Для тонких листов лучше выбрать обратную полярность. Тогда основное тепло сосредотачивается на электроде и перегрев заготовки удается предотвратить.

Тип металла

Изменение расположения теплового пятна позволяет выбрать наиболее подходящий режим работы под конкретную деталь. К примеру, нержавеющую сталь или чугун достаточно легко перегреть. В этом случае лучше подходит подключение с обратной полярностью, что дает возможность сформировать прочный и надежный шов. А вот алюминиевые сплавы нужно варить с прямой полярностью. В таком случае удается быстрее преодолеть окислительную пленку.

Тип расходных материалов

Условия зависят от типа флюса расходного материала. Для угольных электродов не подходит обратная полярность. При таком раскладе флюс будет перегрет и стержень станет непригодным для дальнейшего использования. Бывают случаи, когда материал флюса и заготовки выдвигают взаимоисключающие требования. Сварщику приходится проявлять максимум изобретательности, чтобы найти оптимальное смещение силы тока и выбрать подходящий рабочий цикл.

Сварка прямой полярностью

Каждый из способов сваривания металла обладает индивидуальными характеристиками. При работе инвертором с подключением методом прямой полярности отмечаются такие особенности:

- Расходные материалы и присадки расплавляются, образуя в ванночке крупные металлические капельки. Эта особенность приводит к возрастанию степени проплавления заготовки и увеличению количества брызг.

- При прямом подключении наблюдается снижение стабильности сварочной дуги.

- При прогреве не нарушается структура материала. Металлическая решетка остается неизменной.

- В связи с тем, что температура расходного материала остается сравнительно невысокой, можно увеличить силу тока.

- Некоторые сварочные материалы характеризуются высоким коэффициентом наплавки. Он тем более растет, если применять плавящиеся электроды в инертной среде. Точно такого же эффекта можно достичь в результате химической реакции присадок и некоторых видов флюса.

- При прямой полярности структура материала в сварочной ванне характеризуется повышенным содержанием кремния и марганца при полном отсутствии углерода.

Сварка обратной полярностью

Метод применяется в обязательном порядке, если приходится работать с тонкими металлическими листами. Существует вероятность испортить заготовку: ее реально расплавить в месте соединения. Избежать такого результата можно, используя такие методы:

- Уменьшение силы рабочего тока, что приводит к снижению температуры заготовки.

- Формирование прерывистого сварочного шва. Сперва делается несколько прихватов по длине шва, которые впоследствии соединяются в одно целое. Схема может претерпевать изменения в зависимости от конкретных условий работы. Способ прерывистого шва дает возможность исключить деформацию рабочей поверхности. Особенно эффективен прием для швов длиной более 20 см.

- Сваривание особо тонких заготовок прерывающейся сварочной дугой. Электрод уводится из рабочей зоны и, когда дуга прервалась, тотчас возвращается на место. Процесс получается практически непрерывным.

- При сварке двух заготовок внахлест важно как можно плотнее прижать их одна к другой. даже минимальная воздушная прослойка может привести к прожиганию верхней части конструкции. Для более плотного прижима можно использовать струбцины или тяжелый груз.

- Точно так же сваривание встык требует минимального зазора. Идеально, если его не буде вообще.

- Тонкие заготовки с неровными краями соединяют с использованием подложки. Ее задача состоит в том, чтобы отвести избыточное тепло. Для этих целей лучше всего подходят толстые листы стали или меди.

Новичкам начинать практиковаться лучше с обратной полярностью. Это дает возможность уловить тонкости процесса и в дальнейшем не допускать прожогов или других дефектов.

Обратная и прямая полярность при сварке инвертором — особенности, плюсы и минусы

Осуществляя сваривание конструкции при помощи постоянного тока, важно знать, что качество шва будет зависеть во многом от настроек аппарата. Важным нюансом будет то, что кроме регулятора силы тока необходимо правильно выбрать полярность. Может быть всего два вида — это прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Типы электрода и проволоки

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты:

- полученный сварной шов будет достаточно глубоким, но при этом довольно узким;

- используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм;

- осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током;

- прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

Свойства обратной полярности

Также как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами:

- Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким.

- Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным.

- При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать.

- Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать».

- Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Заключение

Если подвести итог всему вышесказанному, то применение инвертора или полуавтомата для сварки в быту — это очень распространенное дело. Но вот правильный выбор подключения при постоянном токе, а также знание того, какой материал каким способом нужно варить, — это основная информация, необходимая для успешного завершения работы. Если эти знания имеются, то применение этих инструментов не станет проблемой.

Обратная и прямая полярность при сварке инвертором

С появлением инверторных сварочных аппаратов помогло раскрыть новые области применения. Благодаря этому каждый домашний мастер может применить его для своих целей. Но не все владельцы знают особенности таких инструментов. Особенно актуальным является вопрос о том, что такое обратная и прямая полярность при сварке инвертором. Именно эта тема и будет рассматриваться в статье.

С появлением инверторных сварочных аппаратов помогло раскрыть новые области применения. Благодаря этому каждый домашний мастер может применить его для своих целей. Но не все владельцы знают особенности таких инструментов. Особенно актуальным является вопрос о том, что такое обратная и прямая полярность при сварке инвертором. Именно эта тема и будет рассматриваться в статье.

- Немного об азах

- Порядок использования инвертора

- Правильно подбираем модель

- Применение прямой и обратной полярности

Немного об азах

Для чего нужен сварочный аппарат такого типа? Чаще всего сварочный инвертор используется для электродуговой сварки. Именно она позволяет соединять либо разделять заготовки из стали различных типов. Прежде чем применять такой аппарат, необходимо подобрать два основных параметра — сварочный ток и вид электродов. После этого можно спокойно приступать к работе с данным агрегатом.

Порядок использования инвертора

Узнав об основах использования данного аппарата, необходимо рассмотреть порядок работы с ним. Сюда включают следующие стадии:

- Поверхность материала отделяют от загрязнений и ржавчины. Это понадобится для того, чтобы сформировать надежный шов;

- Выбираете режим сварочного тока и тип электрода. Здесь важно рассмотреть как материал, так и параметры сварного шва;

- Соединяете плюсовую клемму с металлической поверхностью для проведения необходимых операций;

- К держателю электрода подключаем минус;

- Формируем дугу, затем молотком снимаем окалину с получившегося шва.

Это стандартная последовательность действий. Однако она не учитывает форму соединения и ориентацию электрода. Такие тонкости необходимы для формирования специальных видов швов для сварки. Последние используются для цилиндрических емкостей (сепараторы в нефтегазовой сфере, строительные резервуары).

Правильно подбираем модель

Для всех агрегатов доступна как прямая, так и обратная полярность при сварке инвертором. Но такие инверторы должны обладать дополнительными характеристиками, от которых зависит сфера применения, скорость и комфортность выполненных работ. И потому необходимо профессионально подойти к выбору сварочного инвертора. Рекомендуемый функционал такого агрегата следующий:

Горячий старт для формирования дуги скорым темпом;

Горячий старт для формирования дуги скорым темпом;- Антиприлипание позволяет сформировать правильный по форме шов (максимально ровный);

- Автоматически активируется при наличии на конце электрода расплавленного металла. Короткое по времени повышение тока позволит избежать прилипания;

- Переменный ток для работы с алюминиевыми заготовками;

- Для работы в помещениях с повышенной влажностью или маленькой площади необходимо наличие сниженного значения холостого хода;

- Также важен тип индикации, в идеале цифровые обозначения параметра.

Кроме того, нужно четко выбрать сварочный ток, так как он напрямую зависит от диаметра используемого электрода и толщины материала. Чаще всего применяются электроды марки АНО и МР, которые подходят для создания шва на металлических поверхностях. Если нужно сварить алюминиевые конструкции или из нескольких сплавов, то понадобятся специальные материалы, в том числе присадки.

Применение прямой и обратной полярности

Смена полярности происходит из-за текущих процессов. Кроме подбора основных параметров, можно поменять местами подключенные клеммы. В результате произойдет протекание тока от отрицательного элемента к положительному и первый нагревается до необходимых значений.

Смена полярности происходит из-за текущих процессов. Кроме подбора основных параметров, можно поменять местами подключенные клеммы. В результате произойдет протекание тока от отрицательного элемента к положительному и первый нагревается до необходимых значений.

Прямая полярность нужна в тех случаях, когда обрабатываются глубокие швы при толстой заготовке. Здесь к электроду подключается минус, металл имеет плюс. Также такую полярность хорошо применить при сварке чугуна и глубоким проплавлением главного металла (алюминий, железо и так далее).

Обратная полярность (плюс к электроду, минус к металлу). Металл холодный, электрод нагревается. Применяется только для тонкостенных заготовок, так как электрод очень быстро выходит из строя. В зависимости от целей процесса, мастер применяет один из режимов работы. Также следует учесть, что при переменном токе происходит сварка низкоуглеродистых сталей электродами из рутилового покрытия, при наличии магнитного дутья толстолистовых конструкций из низкоуглеродистых сталей. Здесь нет зависимости от типа полярности, можно применять любую удобную для начинающего специалиста.

Подведем итог. Мы рассмотрели, что представляет собой сварочный инвертор и для чего необходимо знать о прямой и обратной полярности. Нередко начинающие мастера не знают особенностей работы, из-за чего возникают трудности при проплавлении металла или сварке конструкций из различных сплавов. Однако производить смену полярностей достаточно просто. Поменяв клеммы между собой, можно добиться необходимых параметров для работы с разными изделиями. Внимательно изучайте сварочные инверторы, и ваша работа станет заметно комфортнее!

Полярность при сварке инвертором

При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов.

- Как влияет на сварку прямая и обратная полярность

- Технические условия для выбора полярности

- Толщина металлической заготовки

- Типы свариваемых металлов

- Тип сварочной проволоки или электрода

- Особенности сварки с прямой и обратной полярностью

Как влияет на сварку прямая и обратная полярность

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Особенности сварки с прямой и обратной полярностью

Прямая и обратная полярность инвертора обладают индивидуальными свойствами, которые нужно обязательно учитывать при выполнении сварочных работ.

Особенности сварки при подключении инвертора с прямой полярностью:

- Электроды и присадочные материалы во время работы расплавляются и переносятся в сварочную ванну в виде крупных металлических капель. Это приводит к увеличенному разбрызгиванию металла и росту коэффициента проплавления.

- Режим прямого подключения отличается нестабильностью электрической дуги.

- С одной стороны заготовки глубина проваривания снижается, а с другой – снижается количество углерода, внедряемого в металлическую массу детали.

- Металл нагревается правильно, его структура не нарушается и остается неизменной.

- Сварочная проволока или электрод нагревается меньше, что дает возможность при необходимости увеличить силу тока.

- Отдельные сварочные материалы отличаются увеличенным коэффициентом наплавки, особенно, когда в активных и инертных газах используются плавящиеся электроды. Такой же эффект получается при взаимодействии присадок с некоторыми типами флюсов.

- Прямая полярность при сварке оказывает влияние на структуру материала, остающегося внутри шва между сваренными металлическими деталями. Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Обратная полярность при сварке инвертором обязательно используется, когда свариваются заготовки из тонких листовых металлов. Этот процесс требует внимания и осторожности, поскольку велика вероятность прожечь и испортить материал. Данный режим подключения дополняется другими методами, позволяющими избежать неосторожных повреждений.

Среди них можно выделить следующие:

- Понижение силы тока, вызывающее уменьшение температуры на поверхности заготовки.

- В процессе сварки рекомендуется использовать прерывистый шов. Вначале свариваются несколько участков в разных местах, после чего они соединяются между собой в единое целое. Данная схема может меняться, в зависимости от конкретных условий соединения металлов. Таким образом, удается предотвратить деформацию металлических заготовок, особенно, если их длина превышает 20 см. Большее количество отрезков делает каждый участок более коротким, и металл за счет этого намного меньше коробится.

- Сварка слишком тонких заготовок осуществляется с периодически прерывающейся электрической дугой. Электрод быстро выходит из рабочей зоны и тут же возвращается на место и поджигается. Процесс выполняется практически непрерывно.

- При соединении внахлест прижим заготовок друг к другу должен быть максимально плотным и герметичным. Наличие даже незначительного воздушного зазора может вызвать прожигание детали, расположенной сверху. Создать плотное прилегание можно каким-нибудь грузом или струбцинами.

- Выполняя соединение встык, необходимо обеспечить минимальный зазор между свариваемыми изделиями. В идеальном варианте зазор должен вообще отсутствовать.

- Если тонкие листовые заготовки имеют слишком неровные кромки, то в этом месте под сварочным стыком укладывается материал, компенсирующий избыточное тепло. Лучше всего для этих целей подходят медные или стальные пластины, толщину которых желательно выбирать как можно больше.

Новичкам, только начавшим осваивать данный вид соединения, рекомендуем проводить тренировочную сварку с обратной полярностью на испорченных металлических листах. Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

Как варить инвертором: советы новичкам

Выбираем электроды для сварки инвертором

Сварка нержавейки инвертором

Контактная сварка из инвертора

Сварка чугуна электродом в домашних условиях

Сварка медных проводов инвертором с применением угольного и графитового электрода, и точечным методом

Изучаем прямую и обратную полярность при сварке

Для проведения сварки разнообразных изделий либо конструкций, сделанных из металла, при помощи постоянного тока, используются два режима – прямая и обратная полярность. В первом случае, во время выполнения сварки, держатель с электродом подключается к «-», а само свариваемое изделие, либо конструкция подсоединяется к «+». В случае использования полярности обратного типа, при проведении сварочных работ, держатель наоборот присоединяют к плюсу, а свариваемую конструкцию либо деталь подключают к минусу.

Прямая и обратная полярность при сварке инвертором

Варить инвертором можно двумя режимами, меняя полярность постоянного тока. При сварке инвертором на прямой полярности, к электроду подводится минусовая клемма, а к заготовке — плюсовая. Когда осуществляется сварка инвертором на обратной полярности, то, наоборот, к электроду подключается плюс, а к свариваемой заготовке, минус.

Что даёт прямая и обратная полярность при сварке инвертором? Когда лучше варить на обратной полярности, а когда, только на прямой? Именно об этом и будет посвящена данная статья сайта mmasvarka.ru про ручную дуговую сварку (ММА).

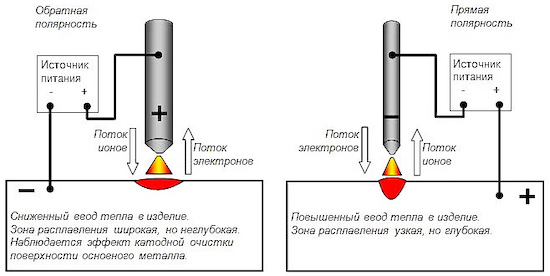

Что даёт прямая и обратная полярность при сварке инвертором

При сварке металла постоянным током температура на конце электрода всецело зависит от того, какой именно к нему будет подключён полюс. При обратной полярности, когда к электроду подведён плюс, температура на конце электрода достигает 4000 градусов. При переключении инвертора на прямую полярность, когда на электрод подается минус, эта температура значительно ниже, почти на 1000 градусов.

Таким образом, меняя прямую и обратную полярность инвертора, можно более тонко контролировать сварочный процесс.

В первую очередь, это касается сварки тонких и толстых металлов, когда нужно либо не прожечь металл, либо наоборот, добиться качественного и надежного соединения.

Что даёт смена полярности на инверторе

Из всего вышесказанного становиться понятно, что даёт сварка на прямой и обратной последовательности:

Вообще, варить на обратной полярности инвертором как раз и рекомендуется при сварке тонких металлов и нержавейки. Другими словами, тех видов металла, которые очень чувствительны к перегреву.

При этом стоит учитывать один важнейший нюанс, который связан с расходом электродов. При сварке инвертором на прямой и обратной полярности, скорость сгорания электрода будет разной. При сварке инвертором на обратной полярности, из-за сильного нагревания, расход электродов будет куда выше, чем на прямой полярности.

Как правильно подключить сварочный инвертор

Многие из начинающих сварщиков не знают, что инвертором можно варить по-разному. Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Однако если подключить инвертор по-другому, к минусу электрод, а к плюсу металл, то можно добиться лучшего углубления сварочного шва. Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Ну и, наоборот, при «стандартном» подключении инвертора, когда электрод подсоединяется к плюсу, а металл к минусу, удастся не прожечь тонкую заготовку. Как это работает и в чем смысл? Как правильно подключить инвертор, плюсом на электрод или минусом? Читайте в этом обзоре.

Особенности сварки током обратной полярности

При проведении сварочных работ по соединению металлических изделий небольшой толщины всегда возникает большая вероятность появления так называемых прожогов. Поэтому для выполнения таких сложных, трудоемких работ, как правило, держатель сварочного аппарата подключается к плюсу, а само свариваемое изделие к минусу. При использовании этого режима сварка металлических конструкций, а также заготовок проводится с применением прерывистого шва. Проще говоря, во время их соединения, сначала проваривается небольшой отрезок в начале шва, а потом проваривается его центральная часть.

Для правильного, надежного сваривания изделий, сделанных из тонкого металла, при проведении сварочных работ, дугу необходимо периодически прерывать. Проще говоря, сварочный электрод нужно выдергивать из района сварки, а затем его быстро опять поджигать.

Если необходимо сделать сварку внахлест, тогда соединяемые металлические детали следует надежно, герметично и плотно прижать друг к другу. В противном случае, при наличии даже небольшого воздушного зазора, на верхней части свариваемой детали появится прожог. Чтобы максимально надежно скрепить между собой заготовки, перед проведением сварки внахлест, рекомендуется пользоваться струбцинами либо большим грузом.

Выбор режима сварки, в первую очередь зависит от тех задач, которые ставятся перед сварщиком. Когда необходимо сварить между собой цветные металлы, как правило, применяется полярность прямого типа. Кроме того, ее целесообразнее использовать для работы с массивными, толстыми заготовками, так как металл будет проплавляться намного глубже, что обеспечит хорошее качество шва. Также она больше подходит для резки металлических конструкций. Полярность обратного типа рекомендуется применять в тех случаях, когда нужно сварить высоколегированную сталь либо тонколистовой металл.

Подключение сварочного инвертора — плюс и минус

Как было сказано выше, многие начинающие сварщики не уделяют должного внимания полярности при сварке инвертором. А если быть точнее, то некоторые и вовсе про неё ничего не слышали.

В результате этого возникает масса проблем — тонкий металл быстро прожигается, а толстый, наоборот, недостаточно проплавляется. Просто попробуйте поэкспериментировать при подключении инвертора.

Для начала подсоедините держак к плюсу аппарата, и начните варить, а затем подключите инвертор, наоборот, держателем к минусу. Вы обязательно почувствуете разницу.

Все дело в полярности, поскольку сварочный инвертор в отличие от трансформатора переменного тока, выдаёт постоянный ток. И если на трансформаторных аппаратах такой разницы в подключении кабелей нет, то вот при сварке на постоянном токе, она ещё как есть, и, причём существенная.

Особенности сварки током прямой полярности

В случае подключении держателя к минусу, а свариваемой заготовки либо изделия к плюсу, существенно увеличивается коэффициент проплавления, а также возникает существенное разбрызгивание свариваемого металла. Стоит отметить, что недостатком такого режима является то, что при его применении возникает не очень стабильная электрическая дуга. Также при его применении снижается глубина самого провара. Однако при этом, в массу металлической заготовки внедряется небольшое количество углеводов.

Подключение держателя к минусу позволяет более правильно нагреть металлическое изделие. Кроме того, в этом режиме стержень у электрода нагревается гораздо меньше. Благодаря этому сварщик, во время сваривания конструкций, может пользоваться токами более высокого значения.

Режим прямой полярности оказывает непосредственное влияние на состав материалов, которые оказались внутри шва между соединенными металлическими изделиями. Как правило, при применении такого режима, в шве практически нет углерода. Однако в этом случае, в составе металла, в районе шва, наблюдается повышенная концентрация марганца, а также кремния.

Прямая полярность инвертора

В данном случае, держатель электрода подсоединяется к минусовой клемме, а масса к плюсовой. Таким образом, появляется возможность хорошо проварить толстый металл, углубить корень сварочного шва и добиться более качественного соединения.

При это важно знать, что основная часть тепла, будет приходиться на металл при сварке. В результате уменьшиться расход электродов, чем на прямой полярности. Связанно это с тем, что на обратной полярности, температура на кончике электрода больше, чем на прямой полярности, поэтому и сгорание электродов происходит быстрей.

Обратная и прямая полярность при сварке инвертором

В отличие от сварочного аппарата переменного тока, инвертор умеет работать только на «постоянке». Следовательно, у сварочного инвертора есть «минус» и «плюс» для подключения держателя электрода и кабеля с массой. Меняя подключения держателя и массы, можно добиться различных режимов сварки.

Рассмотрим, что даёт прямая и обратная полярность при сварке инвертором:

Прямая полярность — чтобы перевести инвертор в работу на прямой полярности, нужно держатель с электродом подключить к минусовому разъёму, а кабель массы к плюсовому. В данном случае большая температура будет приходиться не на кончик электрода, а на свариваемую заготовку. Режим сварки на прямой полярности даёт возможность качественно варить толстый металл и хорошо проваривать корень сварного шва.

Обратная полярность — при сварке в обратной полярности инвертор подключается следующим образом: к плюсу подсоединяется держатель с электродом, а к минусу — кабель массы. Таким образом, самая большая температура будет приходиться на электрод, а не на свариваемую заготовку. Это позволит варить тонкие металлы без прожога, ведь температура на кончике электрода, почти что на 1000 градусов меньше, чем при сварке в прямой полярности.

Когда нужна обратная, а когда нужна прямая полярность

И здесь, как оказывается всё достаточно просто. Выше я уже упоминал о том, какое значение имеет направление движения тока. Если к электроду подсоединён плюс от инвертора, то мы меньше нагреваем металл. Следовательно, не будет прожогов: в металле не образуются дыры от сварки.

Соответственно использовать обратную полярность инвертора целесообразно в том случае, когда нужно варить тонкий металл, почти что жестянку. Также обратную полярность удобно использовать при сварке тех металлов, которые нельзя сильно перегревать, например, нержавейку.

На обратной полярности происходит большее расплавление присадочного материала, то есть электрода. В таком случае удобно варить тонкий металл прихватками — небольшими точками расплавленного металла.

Ну и практически наоборот получается при использовании прямой полярности в сварке. Когда минус подключён к электрододержателю, а плюс к заготовке, то металл прогревается гораздо сильнее. Вследствие этого он плавится лучше, что дает возможность углублять и проваривать сварное соединение.

Итак, подведём итоги. Больше никакой путаницы, и никаких разногласий. Ток течёт от плюса к минусу, поэтому подключая плюс к электроду или металлу, мы тем самым больше разогреваем металл или же электрод. В случае с подключением к электроду плюса, это обратная полярность. При подключении к электроду минуса, получаем прямую полярность.

Подписывайте на мой канал в Дзен. Оставляйте свои комментарии к статье ниже, делитесь советами и не забывайте благодарить лайком автора.

Горячий старт для формирования дуги скорым темпом;

Горячий старт для формирования дуги скорым темпом;