Электрозаклепка или сварка через отверстие

Сварка и применение электрозаклепок

Электрозаклепками называют точечные швы, которые выполняются сварочной дугой при помощи плавящегося или неплавящегося электрода. Сварка таким способом широко применяется в промышленности, она является высокопроизводительной и удобной в сборке конструкций больших габаритов, например, когда осуществляется обшивка пассажирских вагонов.

Электрозаклепками называют точечные швы, которые выполняются сварочной дугой при помощи плавящегося или неплавящегося электрода. Сварка таким способом широко применяется в промышленности, она является высокопроизводительной и удобной в сборке конструкций больших габаритов, например, когда осуществляется обшивка пассажирских вагонов.

Сварка электрозаклепками

Применение

Сварка электрозаклепками используется для того, чтобы:

Как осуществляется сварка?

Разработанная С.А. Егоровым, сварка электрозаклепками, как правило, организовывается с помощью плавящегося стального электрода под слоем флюса. Она выполняется двумя способами.

Разработанная С.А. Егоровым, сварка электрозаклепками, как правило, организовывается с помощью плавящегося стального электрода под слоем флюса. Она выполняется двумя способами.

Экономичней оказался первый способ, когда сварка металла электрозаклепками происходит без отверстия в верхней детали.

Также сварка электрозаклепками может осуществляться с помощью стального электрода под флюсом без предварительного сверления отверстия в верхнем листе толщиной до 12 мм. Это становится возможным благодаря применению силы сварочного тока в 4590 — 5000 А и использованию электродной проволоки диаметром 14 — 16 мм.

Но все же сварка деталей, у которых толщина более 2 мм без подготовленного отверстия, как правило, нецелесообразна. Ведь тогда применяются большие сварочные токи и электроды больших диаметров, что заканчивается образованием очень большой головки электрозаклепки, тогда как диаметр ее стержня мал.

Если элементы толщиной больше 2 мм, то необходимость в сверлении или прокалывании отверстия приводит к ограничению области применения электрозаклепочных швов.

Использование неплавящегося электрода при сварке электрозаклепками позволяет создавать швы без усиления, при этом получается большая глубина проплавления металла, по сравнению с применением плавящегося электрода. Листы толщиной по 6 мм и более можно сваривать неплавящимся гра-фитированным электродом с помощью постоянного тока, который применяется в диапазоне от 400 — 700 А. Графитированная масса марки А, выпущенная Московским заводом электродов, применяется как электродный материал. Чтобы защитить шов при сварке можно использовать флюс или разнообразные защитные газы.

Техника и режимы сварки

Электрозаклепки ставятся с помощью подачи сварочной проволоки и без нее. В первом случае проволоку направляют в зону сварки, завершается процесс после того, как заданное количество проволоки расплавилось. Это происходит при помощи реле времени или механического прерывателя. Без проволоки осуществляется процесс так: в процессе горения дуги она не подается, так как закреплена в токоподводящем мундштуке. Дуга продолжает гореть до естественного обрыва, ведь ее длина и напряжение меняются.

Электрозаклепки ставятся с помощью подачи сварочной проволоки и без нее. В первом случае проволоку направляют в зону сварки, завершается процесс после того, как заданное количество проволоки расплавилось. Это происходит при помощи реле времени или механического прерывателя. Без проволоки осуществляется процесс так: в процессе горения дуги она не подается, так как закреплена в токоподводящем мундштуке. Дуга продолжает гореть до естественного обрыва, ведь ее длина и напряжение меняются.

Лунки выплавляются с помощью электрозаклепочника без флюса, когда величина тока составляет 1800 — 2000 А. Чтобы начать процесс нужно электрозаклепочник установить таким образом, чтобы сварочная проволока образовывала с вертикалью угол 15-20 градусов, а у сварочной проволоки торец соответствовал центру будущей точки. Результатом недолгого горения дуги станет выплескивание расплавленного металла ее дутьем на кромку лунки. Лишний металл удаляют с помощью зубила и молотка.

Инженер И.И. Каховский осуществил соединение электрозаклепками с ручной подачей проволоки. Чтобы проволока плавно опускалась по мере ее плавления, нужно ее направлять и одновременно быстро поворачивать в обе стороны, производя движения вокруг ее оси. Ее диаметр может быть прежним и не зависеть от диаметра отверстия в верхней детали.

Чтобы выбрать режим и технику сварочных работ нужно учесть следующие моменты:

- В зависимости от марки применяемого флюса находится его расход и глубина провара.

- Электрозаклепки могут получиться разного размера, на это влияет скорость подачи проволоки.

- Если слой флюса небольшой, то электрозаклепки вздуваются.

- В электрозаклепках образуется пористость, причинами ее могут быть ржавчина, окалина или влажный флюс.

Шланговые полуавтоматы пригодятся для целесообразной работы, ведь тогда для проплавления верхнего слоя понадобится значительно меньшая величина сварочного тока. При их задействовании важнейшим параметром режима сварки становится время горения дуги, определяющее качество электрозаклепок. Поэтому электрическая схема полуавтомата должна базироваться на реле, чтобы дозировать время прохождения тока.

Если режим и технику сварочной работы не соблюдать, то это чревато дефектами в электрозаклепочных соединениях. Причинами их образования являются:

При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.

При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.Высокая работоспособность электрозаклепочных соединений наблюдается при ударной и знакопеременной нагрузках, по сравнению со сплошными швами. На металле малой толщины можно осуществить контроль качества по внешнему виду с обеих сторон.

Большая Энциклопедия Нефти и Газа

Электрозаклепка

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги. В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные элек-трозаклепочники. [46]

Сварка электрозаклепками происходит за счет сквозного про-плавления верхнего листа при небольшой его толщине и частичного проплавления ( на глубину 1 5 — 2 5 мм) нижнего листа или полки элемента каркаса. Для получения высокопрочного сварного соединения необходимо плотное прилегание поверхностей свариваемых элементов в местах постановки электрозаклепок. Кроме того, поверхность в месте сварки должна быть тщательно очищена от краски, ржавчины, влаги и грязи. Способом проплавления верхнего листа легко свариваются соединения, у которых верхний лист имеет толщину до 3 мм. У более толстых верхних листов предварительно делаются отверстия в месте постановки электрозаклепок. [48]

Сварку электрозаклепками под флюсом производят двумя способами: проплавлением верхней детали дугой ( для тонколистовых конструкций) и через отверстия, предварительно просверленные или пробитые в верхней детали. Здесь более приемлема сварка электрозаклепками плавящимся электродом в среде СОа, которая обеспечивает по сравнению со сваркой под флюсом большие глубины проплавления и устойчивость дуги, позволяет сваривать более толстый металл. [49]

Сварка электрозаклепками имеет ряд преимуществ. К ним относится прежде всего простота сварочного оборудования. Электрозаклепочники могут быть изготовлены силами заводов, применяющих сварку электрозаклепками. Повышение производительности при сварке электрозаклепками может быть достигнуто за счет применения многоэлектродных установок. При сварке электрозаклепками резко снижается величина деформаций свариваемых элементов. Это в большинстве случаев исключает последующую трудоемкую операцию — правку после сварки. Электрозаклепки более пластичны, чем сварные точки, выполненные контактной сваркой. [50]

Сварка электрозаклепками дает возможность соединять элементы значительной толщины, не требуя для этого мощных и дорогих сварочных машин. Благодаря достаточно высокой прочности и пластичности электрозаклепочные соединения могут успешно конкурировать с клепаными соединениями во многих ответственных конструкциях. [51]

Соединения электрозаклепками , выполненные тонкой проволокой, достаточно прочны. Например, разрушающая нагрузка на срез соединения деталей толщиной 1 5 мм составляет 300 — 350 кг. [52]

Соединения электрозаклепками рациональны при толщине верхнего листа не более 5 мм. [53]

Сварка электрозаклепками заключается в том, что сварочная дуга горит под слоем флюса между неподвижным электродом и изделием, проплавляет верхний лист и сваривает его с нижним. Дуга горит до естестзенного обрыва. По этому методу можно приварить листы толщиной до 8 мм, а при большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода не менее чем на 2 — 6 мм. [54]

Сварку электрозаклепками и точками применяют для выполнения нахл есточных тавровых, угловых и стыковых соединений на металле толщиной более 0 5 мм со швами, расположенными во всех пространственных положениях. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до 0 4 мм. [55]

Соединения электрозаклепками ( рис. 38, к) применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды. [57]

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек. [59]

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. [60]

Сварка и применение электрозаклепок

Сварка электрозаклепками

Применение

Сварка электрозаклепками используется для того, чтобы:

Как осуществляется сварка?

Экономичней оказался первый способ, когда сварка металла электрозаклепками происходит без отверстия в верхней детали.

Также сварка электрозаклепками может осуществляться с помощью стального электрода под флюсом без предварительного сверления отверстия в верхнем листе толщиной до 12 мм. Это становится возможным благодаря применению силы сварочного тока в 4590 — 5000 А и использованию электродной проволоки диаметром 14 — 16 мм.

Но все же сварка деталей, у которых толщина более 2 мм без подготовленного отверстия, как правило, нецелесообразна. Ведь тогда применяются большие сварочные токи и электроды больших диаметров, что заканчивается образованием очень большой головки электрозаклепки, тогда как диаметр ее стержня мал.

Если элементы толщиной больше 2 мм, то необходимость в сверлении или прокалывании отверстия приводит к ограничению области применения электрозаклепочных швов.

Использование неплавящегося электрода при сварке электрозаклепками позволяет создавать швы без усиления, при этом получается большая глубина проплавления металла, по сравнению с применением плавящегося электрода. Листы толщиной по 6 мм и более можно сваривать неплавящимся гра-фитированным электродом с помощью постоянного тока, который применяется в диапазоне от 400 — 700 А. Графитированная масса марки А, выпущенная Московским заводом электродов, применяется как электродный материал. Чтобы защитить шов при сварке можно использовать флюс или разнообразные защитные газы.

Техника и режимы сварки

Лунки выплавляются с помощью электрозаклепочника без флюса, когда величина тока составляет 1800 — 2000 А. Чтобы начать процесс нужно электрозаклепочник установить таким образом, чтобы сварочная проволока образовывала с вертикалью угол 15-20 градусов, а у сварочной проволоки торец соответствовал центру будущей точки. Результатом недолгого горения дуги станет выплескивание расплавленного металла ее дутьем на кромку лунки. Лишний металл удаляют с помощью зубила и молотка.

Инженер И.И. Каховский осуществил соединение электрозаклепками с ручной подачей проволоки. Чтобы проволока плавно опускалась по мере ее плавления, нужно ее направлять и одновременно быстро поворачивать в обе стороны, производя движения вокруг ее оси. Ее диаметр может быть прежним и не зависеть от диаметра отверстия в верхней детали.

Чтобы выбрать режим и технику сварочных работ нужно учесть следующие моменты:

- В зависимости от марки применяемого флюса находится его расход и глубина провара.

- Электрозаклепки могут получиться разного размера, на это влияет скорость подачи проволоки.

- Если слой флюса небольшой, то электрозаклепки вздуваются.

- В электрозаклепках образуется пористость, причинами ее могут быть ржавчина, окалина или влажный флюс.

Шланговые полуавтоматы пригодятся для целесообразной работы, ведь тогда для проплавления верхнего слоя понадобится значительно меньшая величина сварочного тока. При их задействовании важнейшим параметром режима сварки становится время горения дуги, определяющее качество электрозаклепок. Поэтому электрическая схема полуавтомата должна базироваться на реле, чтобы дозировать время прохождения тока.

Если режим и технику сварочной работы не соблюдать, то это чревато дефектами в электрозаклепочных соединениях. Причинами их образования являются:

При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.

Высокая работоспособность электрозаклепочных соединений наблюдается при ударной и знакопеременной нагрузках, по сравнению со сплошными швами. На металле малой толщины можно осуществить контроль качества по внешнему виду с обеих сторон.

Сварка кузовного металла (часть 2)

В предыдущей статье, в который мы описывали выбор сварочного оборудования и его настройку для проведения кузовных работ, мы обещали, что после рассмотрим способы основных методов сварки кузовщины и расскажем о самых популярных вариантах присоединения металла сваркой в этом процессе. И об этом пойдет речь в нашей сегодняшней статье.

Виды сварных швов

Для начала определимся с некоторыми видами сварочных швов, которые образуются при сварке в независимости от способа соединений металла.

- Сплошной

- Сплошной прерывистый

- Точечный

Итак, сплошной сварочный шов — здесь, сразу будет ясно из названия, что этот шов будет выполняться без промежутков по длине. Поэтому в кузове автомобиля не используются сплошные сварные швы. Это можно объяснить тем, что автомобильный кузов должен соответствовать некоторой «эластичности», для того, что бы уменьшать вероятность образования усталостных  впадин и трещин во время его эксплуатации. Все из-за того что сплошной сварочный шов имеет достаточно высокую жесткость из-за этого не обеспечивают должной эластичности. Так же для этого типа шва характерно свойство к короблению, что будет негативно сказываться на прочность кузова. Если, кратко, то в основном этим типом шва варят, металлоконструкции «стоячие», которые не подвергаются внешним колебательным действиям, а так же в бытовых нуждах, к примеру, заварки баков, стальных решеток и т.п.

впадин и трещин во время его эксплуатации. Все из-за того что сплошной сварочный шов имеет достаточно высокую жесткость из-за этого не обеспечивают должной эластичности. Так же для этого типа шва характерно свойство к короблению, что будет негативно сказываться на прочность кузова. Если, кратко, то в основном этим типом шва варят, металлоконструкции «стоячие», которые не подвергаются внешним колебательным действиям, а так же в бытовых нуждах, к примеру, заварки баков, стальных решеток и т.п.

Теперь перейдем к сплошному прерывистому шву – здесь в основе заложена поочередность (чередование) сплошных проваренных участков сварки с другими или такими же, перерывами. Проще говоря, подбирать размеры участков сплошных швов и расстояние (интервал) между ними Вы можете выбирать произвольно, ориентируясь на вашу задачу.

Отметим, что прерывистыми швами чаще всего присоединяют силовые основные элементы кузова, которые произведены из толстого металла.

Сплошной точечный шов, в большинстве случаев состоит из отдельных точек, которые располагаются вплотную с необходимым по требованию перекрытием. Подобный тип сварочных швов применяют обычно при сварке деталей встык, в независимости от толщины металла. Из названия видно, что этот тип шва — будет определяться интервалом точек сварки поочередно. Интервалы между точками в зависимости от поставленных целей, могут быть всего несколько миллиметров или сантиметров.

Все типы сварных швов, можно делать на различных конструкциях и металлических деталях, ориентируя работы в пространстве, они будут характеризоваться, как:

- Горизонтальные, (могут проходить, как «на потолке», так и «на полу);

- Вертикальные (чаще всего «на стене);

А так, же их прочие всевозможные комбинации.

Исходя из здравого смысла, можно догадаться, что проще всегда варить горизонтальный шов в положении «на полу». К удобству и простоте, можно добавить еще то, что этот шов будет самым высоким по качеству. Т.к. при сварке вертикальных швов расплавленный металл неустойчив и вытекает из сварочный ванны, для таких работ, нужно больше опыта и мастерства.

После того, как мы определились с типами сварочных швов перейдем к методам сварки, которые используются при проведении кузовных-ремонтных работ.

Сварка внахлест

Этот тип сварки один из самых распространенных и простых способов соединения металла. При сварке внахлест один пласт (кусок) металла накладывается на другой. Использовать подобный тип сварки лучше всего при замене или ремонте силовых элементов кузова- усилителей, порогов, лонжеронов.

Электрозаклепка или сварка через отверстие

Этот метод один из разновидностей соединения внахлест. Он весьма напоминает всем известную точечную сварку, которую применяют (чаще всего) в заводских условиях или на СТО при сборке кузова. Этим способом легче всего соединять – крылья, новые пороги и различного типа силовые элементы.

Сварка встык

Более надежный и не менее распространенный способ соединения металла, чем внахлест. Этот способ применим, тогда, когда вам нужно поменять деталь не целиком, а частично, к примеру, установить ремонтную вставку на крыло или вварить заплатку. При сварке встык снимать фаски (поверхность при скосе кромки торца) с края тонколистового металла нет необходимости. Фаски лишь снимают, тогда когда толщина металла превышает 2мм, и то не во всех случаях.

Важно помнить, что при сварке встык требуется точная подгонка (взаимная) деталей перед процессом сварки. Необходимо, что бы между концами свариваемых деталей практически отсутствовали зазоры или были хотя бы на минимальном расстоянии. В противном случае, вы можете получить вероятность образования отверстия, а не сварного соединения.

Сварку встык зачастую применяют при ремонте наружных кузовных деталей (поверхностей), а они как правильно из тонкого металла. Это может быть замена крыльев или попросту необходимо наивысшее качество проводимых ремонтных работ. Но сварка встык всегда требует огромного количества подгоночных работ (деталей) и требует высокую квалификацию от сварщика. Т.к. поврежденную деталь чаще всего меняют не целиком, а частями (вырезается не вся деталь, а только её поврежденный участок). А уже после на его место мастер вставляет фрагмент, который он подготовил из новой детали для кузова. После сварку ведут сплошным точечным швом при этом встык. И если все проделать максимально четко, кропотливо, а главное правильно, то после того, как вы зачистите и отрихтуете шлак на сварочном шве, дальнейшая шпатлевка, окажется необязательной.

Что же касается толстого металла (от 2мм), то процесс сварки встык проходит намного проще, этот металл не требует тщательной подгонки из-за своей толщины и с ним тяжелее получить прожог.

Теперь Вы знаете, какие типы сварки при проведении кузовных работ чаще всего следует применять. В следующей статье мы рассмотрим еще один не маловажный аспект при проведении ремонтных работ, а именно коснемся подготовки металла к сварке, а так же дадим конкретные советы по сварке металла и опишем проблемы, которые чаще всего возникают у новичков, соответственно попробуем в них разобраться.

Способ дуговой сварки электрозаклепками

О П И С А Н И Е ()979053

И 306PK TK H M$I

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявле»о 06.04.81 (21) 3268399/25»27 (5l ) М. Кл.

3 с присоединением заявки.% (23) Приоритет

СССР по делам изобретений и открытий

Опубликовано 07 12.82 Бюллетень № 45

Дата опубликования описания 07.12.82 (53) Уд К621. .791.753. .5(088.8) Ю. А. Чернов, В. И. Мищенко, Я. В. Барыба, . М. Ирочкин, Л. И. Клин и И. Г. Некрасо — — :: .B (! (72) Авторы изобретения

Всесоюзный научно-исследовательский инст ут по монтажным и специальным строительным.рМотаы, (71) Заявитель (54) СПОСОБ ДУГОВОЙ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ

Изобретение относится к области сварочного производства и может быть использовано для получения неразъемных соединений электрозаклепки различных изделий, состоящих из пакетов листовых заготовок

Известен способ сварки электрозаклепками плавящимся штучным электродом, при котором электрод или электродная прово-,, лока подается в плавильное пространство определенное время, затем подача прекращается и происходит растяжка дуги до самообрыва. Сварка известным способом производится через верхний элемент или через отверстие в верхнем элементе или пакете 1 J.

Недостаток известного способа заклк чается в относительно малой глубине проплавления (до 8 мм), а реализация 2о способа требует наличия сложного .o6oрудования для подачи проволоки, регулирования времени подачи электродной rrpo волоки.

Известен способ дуговой сварки электрозаклепками преимущественно пакетов нз металлических листова заключающий» ся в том, что электрод неподвижно устанавливают в выполненное в сварнваемом изделии отверстие, диаметр которого больше диаметра электрода, а затем между торцом электрода и изделием возбуждают дугу, которая горит до естес венного обрыва (2 ), Недостатком такого способа является то, что при сварке изделий больших тол шнн не обеспечивается полное запол нение электродным материалом отверстия, что плохо сказывается на прочности сварного соединения.

Цель изобретения заключается в по вышении прочности сварного соединения за счет более полного заполнения отвер»стия электродным материалом при сварке изделий больших толщин, особенно при сварке пакетов нз листов металла.

11ель достигается тем, что при осу, ществлении способа сварки электроза;

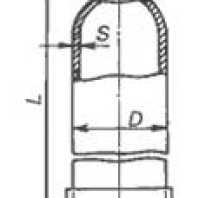

3 979053 4 клепками, в котором электрод непрдвиж ных сил налипает на электрод 3. По мере но устанавливают в выполненном в сва плавлении электрода 3 и приблежения риваемом иэделии отверстии, диаметр дуги к поверхности изделия изоляционный которого больше диаметра электрода, а материал сгорает, а расплавленный металзатем между торцом электрода и иэдели- 5 лический порошок устремляется в отверем возбуждают дугу, которая горит до стие, полностью заполняя его. естественного обрыва, в отверстие сва- Пример. Сваривался электрожриваемого изделия дополнительно вводят клепками пакет пластин из стали СтЗ присадочный материал в виде шихты, толщиной 4 мм каждая в количестве 5 шт. которую предварительно электрически 10 Толщина пакета 5 4=20 мм. диаметр

I .изолируют от свариваемого металла и голого электрода 5 мм, диаметр сквоэ,электрода до момента возбуждения дуги. ного отверстия 7 мм. B качестве металПри этом с целью изоляции шихты лического порошка применялась рубленная проволока диаметром 1 2 . флюс верстие изолЯционнУю пРокладкУ, напРи- 15 АН 348 д. восточник питая ВдМ мер из картона, или покрывают частич- 1600. Электрод был неподвижно закрепки шихты изоляционным слоем PH ep лен в специальном держателе. жидким стеклом. B качестве изоляционного слоя примеНа чертеже изображено размещение нялся картон. плавящегося электрода при сварке пакета 20 После закорочения электрода через иэ металлических листов. отверстие в пакете, засыпки металличеоВ отверстии на иэделии 1 представ, кого порошка вокруг электрода произволяющем собой пакет листов 2, неподвиж-, дилась сварка под флюсом электроэакпеп но с равномерным зазором относительно кой согласно чертежу. стенок отверстия устанавливают электрод 5 Внешний вид голо вки электрозаклеп3. безделие уложено на медную + ÈKJ а ки хороший. Высота усиления 2 мм. Макку 4. рошлифы показали оплошность шва по

На наружной поверхности изделия 1 всему сечени о. плогную к электроду 3 уложен ли .»г изо- режим сварки о нного материала 5 на котором Вок 30 Ток короткого замыкания руг электрода 3 насыпана шихта в виде (к.,). А 700-900 порошка 6. Поверх порошка 6 при необ» Напряжение на дуге ходимости насыпан флюс 7. (u*) e

Электрод изолируется от стенок m Относительное количество верстия либо смазкой на электроде ли-, 55 металлического порошка бо флюсом. Электрод может быть конеч- (р) 25 ной и бесконечной длины. При сварке без металлического порошка усиления электрозаклепки Жт. Степень

В качестве изолЯционного матеРиала заполнения отверстия составляет 60 „

5 может бьггь использован картон. 40 На макрошлифе несплошности по сечению другой вариант предлагаемого способа предусматривает предварительную В сравнении с базовым объектом, за изоляцию частичек шихты, например, жидким стеклом, и засыпку ее непосред- гаемый способ позволяет значительно псь ственно в отвеРстие после Установки 45 высить прочность сварного соединения. электрода.

Экспериментально установлено, что ф р у обретения ф oðìóëà из о для более полного заполнения отверствия металлом количество металлическо го порошка должно составлять 1,5-3 1. Способ дуговой сварки электроза копичес гва расплавляемого электродного

50 клепками преимущественно пакетов из мь материала, т.е. 6 „=(1,5-3) 6 q таплических листов, при котором электрод где „Bec металлического порошка; неподвижно устанавливают в выполненном

— вес расплавляемой части эпек в свариваемом изделии отверстии, диаметр

Э трода. которого больше диаметра электрода, а

Способ осуществляется следующим об- затем между торцом электрода и изде55 разом лием возбуждают дугу, которая горит до

После зажигания дуги металлический естественного обрыва, о т л и ч а юпорошок 6 под действием электромагнит- шийся тем, что, с пепью повышения

6 прочности соединения, в отверстие свари- крывают изоляпионным слоем, например ваемого изделия дополнительно вводят жидким стеклом. присадочный материал в виде шихты, которую предварительно электрически изо»- Источники информации, лируют от свариваемого металла и элек- принятые во внимание при экспертизе трода до момента возбуждения дуги. 1. Каховский Н. И. Способ сварки

2. Способ по п. 1, о т л и ч а ю- электрозаклепками под флюсом с подачей шийся тем, что шихту наносят на электрода. Автогенное дело, 1952, плотно закрывающую отверстие изоляпи- № 10. онкую прокладку, например, из картона. 10 2. Блитштейн А. 3. Сварка электрозаз 3. Способ по п. 1, о т л и ч а ю — лепками. М., Машгиз, 1955, с. 112 ш и и с я тем, что частички шихты по» (прототип).

Составитель Е. Сомова

Редактор Г. Прусова Техред Л.Пекарь Корректор О. Билак

Заказ 9476/17 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП «.Патент, г. Ужгород, ул. Проектная, 4