Электроды для сварки стали 40х

Сварка стали 40х

Автор: Игорь

Дата: 18.07.2016

- Статья

- Фото

- Видео

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода – ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

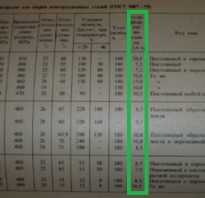

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Какие электроды использовать для сварки для стали?

Время чтения: 5 минут

С развитием металлургической промышленности человечеству удалось открыть более ста марок сталей. И большинство из этих марок нашли свое применение в современном производстве. Из стали изготавливают все: от посуды до рабочих станков. Это самый востребованный материал из всех существующих металлов.

Логично, что для удовлетворения большого спроса на стальные изделия нужно привлекать на работу сварщиков, которые умеют качественно варить сталь. Если вы только начинаете обучаться сварке и хотите начать со стали, то вам понадобится наша статья. В ней мы расскажем, какие электроды использовать для ручной дуговой сварки сталей.

Марки электродов для сварки стали

Раз существуют десятки типов сталей, значит для них разработано столько же электродов. Чтобы варить сталь электродами необходимо иметь навыки ручной дуговой сварки, выбрать подходящие электроды и знать особенности самого металла. Обо всем этом мы и расскажем далее.

Чаще всего на прилавках магазинов можно встретить электроды для сварки углеродистых сталей. А все потому, что этот металл используется чаще всего. Поэтому любой более-менее крупный производитель выпускает электроды для сварки углеродистой стали. Самые распространенные марки — МР, УОНИ, ОЗС и АНО. Давайте подробнее разберемся, какие именно разновидности этих марок используются для стали.

Марка МР

Начнем с марки МР. Зачастую для сварки сталей используются МР-3 или МР-3С. Это любимая марка всех новичков и домашних любителей. С такими электродами легко работать, они легко поджигаются, а металл во время сварки практически не разбрызгивается. Чтобы варить МР-3, не нужно иметь высокую квалификацию.

Марка УОНИ

Далее УОНИ, а точнее их разновидности УОНИ 13/45 и УОНИ 13/55. Это электроды для мастеров с опытом. Они обеспечивают стабильное горение дуги и малую разбрызгиваемость металла. Шлак отделяется легко. Но для поджига этих электродов нужно иметь сноровку.

Марка ОЗС

Представлена разновидностями ОЗС-4, ОЗС-6 и ОЗС-12. Позволяют сформировать очень качественные эстетичные швы. Шлак отделяется так же легко, как и в случае с УОНИ. Требуют опыта для их использования.

Марка АНО

Марка АНО представлена АНО-21. Эти электроды хорошо подходят для сварки сталей. У них легко поджигается дуга, в том числе повторно. Металл практически не разбрызгивается в процессе сварки.

Это марки, которые чаще всего используются для сварки сталей. Их можно легко найти в магазинах и купить по демократичной цене. Перед покупкой запросите у продавца сертификат качества, чтобы убедиться в подлинности покупаемых электродов и их качестве.

Также в продаже есть электроды для низколегированной стали, электроды для сварки высоколегированных сталей, электроды для сварки конструкционных сталей, электроды для высокоуглеродистых сталей и так далее. Лучше, если вы при покупке будете знать саму марку стали. Ведь для сварки стали 20х13, стали 40х13 и стали 65г могут понадобиться совершенно разные типы электродов. Ровно как сталь 09г2с и сталь 20 может вариться по-разному.

В этой статье мы не будем перечислять электроды для всех типов сталей, поскольку это невозможно сделать в рамках небольшого материала. Но описанной выше информации уже достаточно для сварки большинства стальных изделий.

Особенности сварки

Чтобы обеспечить достойное качество швов вам необходимо знать некоторые нюансы сварки сталей. Разумеется, мы не сможем их все перечислить, но вы узнаете основы основ, которые упростят вашу работу.

При сварке высокоуглеродистой стали рекомендуется предварительно прогреть металл до температуры не более 650 градусов. Для сварки применяйте контактную, газовую или дуговую технологию. Желательно использовать флюсы и присадочную проволоку. Состав проволоки должен быть идентичен составу стали.

Для сварки аустенитных сталей применяйте технологию контактной сварки, используя пониженное значение плотности сварочного тока.

Разнородные стали

Что касается сварки разнородных сталей, то и здесь есть свои особенности. Разнородными считаются те металлы, которые принадлежат к разным классам. Например, аустенитная сталь и перлитная сталь разнородны. Также разнородными считаются высоколегированные и низколегированные стали. Для подобных работ при РДС сварке нужно использовать специальные электроды для сварки разнородных сталей.

Но РДС сварка все же не рекомендуется. Желательно варить такие металлы не электродуговой сваркой, а лазером или плазмой. Такие технологии предполагают малую глубину плавления металла. Поэтому качество швов намного лучше, чем при дуговой сварке.

Специально для сварки перлитной и аустенитной стали была придумана отдельная технология. Суть этой технологии проста. На деталь из перлитной стали наплавляется небольшой слой аустенитной стали. Затем подогреваются кромки и обе детали свариваются вместе. При этом нужно выбирать тот режим сварки, который подойдет для аустенитной детали.

Применяйте электроды с низким содержанием водорода, если варите разнородные стали. Ведь при избыточном количестве водорода у деталей начинают образовываться трещины в их начальной стадии. Также при избытке водорода увеличивается вероятность образования пор.

Рекомендации для новичков

Как вы видите, сварка стали сопряжена с множеством нюансов, о которых нужно знать. Новички часто боятся браться за сварку стали, думая, что не смогут выполнить такую сложную работу. Но, поверьте, чем больше ваш опыт — тем выше ваши профессиональные навыки. А значит проще и сама работа.

Можно сколько угодно избегать сложных сварочных работ, но так вы никогда не научитесь главному. А имея надежную базу из теории и навыков вы уже можете выполнять сложную сварку. Даже не имея достаточного опыта.

Вашу работу упростит правильный подбор электродов. Варите жаропрочную сталь? Придите в магазин и четко объясните продавцу, что вам нужны электроды для жаропрочных сталей. С этого и можно начинать. В дальнейшем вы уже получите достаточно опыта, чтобы самостоятельно выбирать электроды без посторонней помощи.

Вместо заключения

Теперь вы знаете, какими электродами варить стальные детали. Конечно, мы не перечислили еще много других достойных марок электродов, поскольку это невозможно сделать в рамках одной небольшой статьи. Мы перечислили самые популярные марки, которые можно найти в любом специализированном магазине. Рекомендуем приобрести несколько типов электродов и испробовать их все.

Возможно, вы уже применяли перечисленные выше марки электродов в своей работе? Расскажите о своем опыте в комментариях ниже. Он будет полезен для всех начинающих сварщиков. Желаем удачи в работе!

9. Сварочные материалы и рекомендуемые электроды

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

15. Свариваемые материалы и электроды

Марка свариваемого материала

Тип

электрода

Марка свариваемого материала

Тип электрода

Марка свариваемого материала

Тип электрода

Сталь 35Л Сталь 35

16. Типы электродов, их назначение

Тип электродов

Для сварки

Положение шва

Ответственных конструкций из низкоуглеродистых и некоторых низколегированных сталей (например, марки 09Г2)

Ответственных металлоконструкций и деталей машин из низкоуглеродистых сталей, работающих при статических и динамических знакопеременных нагрузках

Особо ответственных металлоконструкций из низколегированных, низкоуглеродистых сталей, работающих при динамических нагрузках; сосудов, работающих под давлением, а также заварки дефектов отливок

Ответственных металлоконструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей, а также заварки дефектов чугунных отливок

Ответственных металлоконструкций и деталей машин из низкоуглеродистых сталей, работающих при статических и динамических нагрузках

Ответственных металлоконструкций из низколегированных сталей, работающих при статических и динамических нагрузках

Ответственных металлоконструкций из низкоуглеродистых сталей

Ответственных металлоконструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей, заварки дефектов отливок ремонтной и монтажной сварки

Ответственных металлоконструкций из низколегированных сталей, монтажной и ремонтной сварки, а также заварки дефектов отливок

Ответственных металлоконструкций из среднеуглеродистых и низколегированных хромистых, хромомолибденовых и хромокремнемарганцовистых сталей, работающих в условиях тяжелых и динамических нагрузок

Высоконагруженных ответственных металлоконструкций из конструкционных и низколегированных сталей повышенной прочности, работающих при динамических нагрузках

Ответственных металлоконструкций из низколегированных сталей повышенной прочности

Ответственных конструкций из сталей 40Х и 30ХГСА, подвергающихся термической обработке до высокого предела прочности

Ответственных конструкций из среднелегированных высокопрочных сталей

17. Марки сварочной проволоки и ее назначение

Марки сварочной проволоки

ГОСТ

Для сварки

ГОСТ 2246-70 в ред. 1987г.

Углеродистых и низколегированных сталей в углекислом газе

Углеродистых и низколегированных сталей под флюсом

Коррозионно-стойких сталей в углекислом газе

Для аргонно-дуговой сварки коррозионно-стойких сталей

ГОСТ 7871 75 вред. 1989г.

Алюминия марок АД1 и АД1М

Алюминиево-магниевого сплава АМг5, АМг6

17а. Сварочные материалы, применяемые при сварке трубопроводов общего назначения

Стали свариваемых деталей

Сварка под флюсом

Сварочная и порошковая проволока при сварке открытой дугой и в углекислом газе

Электрод при ручной дуговой сварке

флюс

сварочная проволока

тип

марка

Св-08Г2С, ПП-АН1, ПП-АН8, ПП-2ДСК

Ст3сп, ВСт3пс, Ст3Гпс

АН-348А, ОСЦ-45, АН-348АМ, ОСЦ-45М

Св-08Г2С, ПП-АН3, ПП-АН7, ПП-АН11, ПП-2ДСК

09Г2С, 10Г2С1, 10ХСНД, 14Г2, 15ХСНД

Св-08Г2С, ПП-АН7, ПП-АН9, ПП-2ДСК, ПП-3ДСК

УОНИ-13/55, УОНИ-13/45, АНО-7, ТМУ-21

СВ-08Г2С, ПП-АН7, ПП-2ДСК

17б. Возможности применения сварочных материалов для дуговой сварки стальных металлоконструкций

Сталь

Покрытые электроды для ручной сварки

Сварка под флюсом

Сварка в углекислом газе или в его смеси с аргоном

Сварка порошковой проволокой

Проволока

Флюс

Ст2кп, Ст3пс, Ст3сп, Ст3Гпс Ст3Гсп

Э42, Э42А, Э46, Э46А Э50 Э50А

Св-08А, СВ-08АА, Св-08ГА, Св-06А, Св-08ГСМТ, Св-08ГС, Св-10Г2

ОСЦ-45, ОСЦ-45М, АН-348А, АН-348АМ, АН-42, АН-42М, АН-60, ФЦ-16, АНЦ-1, АН-42, АН-42М, ФЦ-16

ПП-АН1, ПП-АНЗ, ПП-АН7, СП-2, СП-3, ППТ-13, ПП-АН11

Св-08ГА, Св-10ГА, Св-10Г2, Св-08ГС

ОСЦ-45, ОСЦ-45М, АН-348А, АН-348АМ, АН-60, АНЦ-1

ПП-АН3, ПП-АН7, СП-2, СП-3, ПП-АНП

15ХСНД, 09Г2С, 09Г2СД, 12Г2С, 12Г2СД

Св-10НМА Св-10Г2, Св-08ГА, Св-10ГА, Св-10НМА

Как правильно выбрать электроды для сварки

Речь в статье пойдет о покрытых электродах, используемых для ручной электродуговой сварки. Параметры выбора электродов достаточно многочисленны, назовем основные:

- выбор металлов, сплавов (стали, сплавы, разновидности чугуна и т. д.).

- типы обслуживаемой конструкции или оборудования;

- тип работ, который зависит от конструкции (массивные, толстостенные, тонкостенные, тавровые и т. д.);

- род используемого для сварки тока;

- наличие опыта у сварщика;

- собственно, качество самого электрода.

Основываясь на этих параметрах, рассмотрим вопрос о том, как сделать оптимальный выбор.

Виды электродов для сварки и стали

Рассматривая типы и марки электродов для сварки, для начала остановимся на первых. Покрытые электроды (а именно они представлены в каталоге продукции МЭЗ) подразделяются на 4 основных типа — в зависимости от покрытия, которое на них наносится.

Основное покрытие («Б»)

Это один из наиболее распространенных типов обмазки, в составе которой — карбонаты кальция и магния. В маркировке обозначаются буквой «Б». Ключевое преимущество — малое содержание водорода в составе покрытия. Это и другие свойства позволяют получать механически очень прочный, высокопластичный шов с отличной ударной вязкостью. Электроды используются при сварке особо ответственных конструкций, а также конструкций, которые будут эксплуатироваться в знакопеременных по температуре условиях и суровых северных условиях. Наиболее широко известна марка УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Среди минусов: образование при сварке сравнительно большого количества шлака, риски появления пор в сварном шве при сварке на длинной дуге, при влажной или окисленной поверхности.

Рутиловое покрытие («Р»)

Также является одним из самых широко используемых. Основа состава — рутил (диоксид титана), помимо него присутствуют кислород и кремний. Изделия обеспечивают легкий первичный, повторный поджиг, стабильное горение дуги, малое количество брызг, легкое отделение шлаковой корки, ровный шов товарного вида. Оптимально подходят для сварки низкоуглеродистых сталей. Наиболее популярные марки — МР-3 ЛЮКС, МР-3, ОЗС-12, АНО-21. В ряду минусов: необходимость в низкой влажности и в обязательной предварительной прокалке во избежание рисков окисления металла шва.

Кислое покрытие («А»)

Имеет в составе железо, кремний, марганец, другие элементы. Электродами с кислой обмазкой можно вести сварку по поверхностям с окалиной или ржавчиной, они обеспечивают высокую сопротивляемость возникновению в металле шва воздушных каналов. Из минусов — угроза появления в последнем горячих трещин.

Целлюлозное покрытие («Ц»)

Состоит из целлюлозы, органических смол, ферросплавов и других элементов. Электроды хорошо подходят для выполнения сварки в вертикальном положении благодаря малому количеству шлака и выделению защитных газов. В числе минусов — высокий уровень разбрызгивания металла и высокое содержание водорода, что может ухудшить качество металла сварного шва.

Выбор электродов для сварки металлоконструкций

Выбор перечисленных выше типов электродов зависит от того, какие работы выполняются (сварка или наплавка, заварка браков литья), а также от того, какие металлы и сплавы используются. Поэтому подбирать оптимальный вариант электродов для металлоконструкций следует с учетом их основного назначения:

Назначение

Рекомендуемые марки электродов

Сварка углеродистых и низколегированных конструкционных сталей

Сварка легированных высокопрочных сталей

Сварка теплоустойчивых, жаропрочных сталей и сплавов

ОЗЛ-35, КТИ-7А, ИМЕТ-10, ТМЛ-3У, АНЖР-2, ЦЛ-39

Сварка «нержавейки», коррозионностойких сталей и сплавов

УОНИ-13НЖ, ЭА-400/10Т, ИЖ-15С, ЦТ-15, НИАТ-1

Сварка элементов из разных материалов и сталей разных классов

ОЗЛ-32, ЦТ-28, ЭА-391/15, АНЖР-2, ВИ-ИМ-1, ИМЕТ-10, НИИ-48Г, В-56У

Сварка изделий из никелевых сплавов

Сварка литого чугуна

МНЧ-2, ОЗЧ-3, ОЗЖН-1, ОЗЖН-2

Сварка ковкого чугуна

НИИ-48Г, АНВ-20, ОЗЛ-44, ЭА-112/15

Сварка изделий из сплавов на основе алюминия

ОЗА-1, ОЗА-2, ОЗАНА-1, ОЗАНА-2

Сварка медных и бронзовых деталей

Комсомолец-100, АНЦ/ОЗН-3; ОЗБ-2М (для бронзы)

Наплавка деталей, работающих в условиях абразивного износа

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок при абразивном износе

12АН/ЛИВТ, ТК3-Н, ВСН-6

Наплавка деталей, работающих в условиях интенсивного износа с ударными нагрузками

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок

Наплавка изношенных деталей из высокомарганцовистых сталей

Наплавка металлорежущего инструмента

Как подобрать диаметр электрода в зависимости от толщины металла

При выборе следует учитывать зависимость диаметра электрода от толщины свариваемого металла изделий и элементов. Чем толще последний — тем, соответственно, больше и толщина стержня электрода. Так,

- при толщине свариваемых элементов в 1,5-2,5 мм толщина электрода будет составлять 2-2,5 мм;

- при толщине в 3 мм — соответственно 2,5-3 мм;

- при 4-5 мм — 3-4 мм;

- при 6-10 мм — 4-5 мм.

Допустимые значения сварочного тока также варьируются в зависимости от диаметра расходника (об этом — ниже). При повышенных значениях тока (всегда указываются на упаковке) и превышении рекомендуемых показателей диаметра существуют риски образования в металле шва пор. Следует также сказать о том, что если толщина изделий не более 1,5 мм, ручная дуговая сварка обычно не используется.

Выбор силы сварочного тока под электроды

Электродные расходники могут работать на постоянном и/или на переменном токе. Так, электроды с рутиловым покрытием используются в сварке как на постоянном, так и на переменном токах, то время как изделия с обмазкой основного типа (как, например, УОНИ 13/55 →) — только на постоянном токе обратной полярности.

Выбор силы сварочного тока напрямую влияет на качество сварки и получаемого результата. Если он подобран неправильно, заготовка при сварке может просто прожечься или, напротив, металл не оплавится на нужную глубину. Для правильного подбора существуют госты и рекомендуемые настройки, проверенные годами практики. Одно из ключевых правил — зависимость силы тока от диаметра электрода, важную роль также играют:

- толщина заготовки;

- пространственное положение сварки;

- длина дуги;

- количество слоев шва.

Для начинающих сварщиков будет полезно знать одно из основных негласных правил: на 1 мм диаметра электрода приходится в среднем 20-30 Ампер тока. Усредненно значения выглядят следующим образом:

Толщина

заготовки

Технология сварки среднелегированных (теплоустойчивых) и высоколегированных (нержавеющих) сталей

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Склонность к отпускной хрупкости: склонна.

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530H36, 530H40, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Конструкционная легированная сталь 40Х :

Из всех материалов, применяемых в машиностроении, станкостроении, приборостроении и других промышленных областях, самое широкое распространение получила сталь. Выбор ее марок огромен, в зависимости от своего состава любая сталь обладает теми или иными качествами и относится к различным группам по своим показателям. Сталь 40Х относится к классу конструкционных легированных сталей.

Химические компоненты, входящие в состав

Если рассматривать процентный состав представленного сплава, цифра 40 обозначает, что в нем содержится в процентном соотношении углерод до значения 0,44%, буква Х – обуславливает наличие легирующей добавки – хрома до 1,1%. Более подробный состав химических компонентов представлен в таблице ниже. Равноценной заменой для этой марки могут служить такие сплавы, как 40ХН, 45Х, 40ХН, 40ХС.

Химический состав стали марки 40Х

| Углерод,% | Хром,% | Кремний,% | Марганец,% | Никель,% | Фосфор,% | Сера,% | Медь,% |

| 0,36-0,44 | 0,8-1,1 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,3 | до 0,035 |

Легированные стали получают путем переплава или производством на свежей шихте. Если используется шихта, предварительный расчет содержания в ней хрома должен учитывать потери при выплавке, но это значение не должно превышать параметра 0,4%, иначе в процессе получатся высоколегированные отходы. Рафинирование металла легирующими элементами проводится сильными раскислителями, после чего вводится шлак, обработанный углеродом и кремнием. После воздействия восстановительного шлака конструкционная сталь хорошо раскисляется, что обеспечивает хорошее затвердение.

Термическая обработка

Для стали 40Х последовательность термообработки следующая. Сначала выполняется закалка в масляной среде, а затем отпуск в масле или на воздухе. Для каждой детали выбирается свой режим термообработки, он зависит от нагрузок, в которых эта деталь применяется, так как разные режимы дают различную твердость изделия. Режим термообработки рассчитывается в зависимости от критических точек, достигая которые материал претерпевает физические и химические изменения и меняет свои свойства и характеристики. Сталь 40Х имеет следующие критические точки: Ac1 = 743 , Ar1 = 693 Ac3 = 782 , Ar3 = 730. Закалка осуществляется при температуре 860 ºС, средой служит масло, часовой интервал составляет 4 часа. Затем выполняется низкий отпуск при температуре 200 ºС на воздухе либо можно применить температурный параметр 500 ºС и провести обработку в масляной среде. После такого режима термообработки достигается следующая прочность стали НВ – 217 и HRC – 45.

Качественные показатели

Прочный и твердый материал, способный выдерживать большие нагрузки и не подвергаться разрушению — так можно оценить сталь 40Х. Характеристики, которыми она обладает:

- хорошие коррозионные свойства;

- стойкость к колебаниям температуры;

- высокие прочностные показатели;

- эстетические качества.

Но помимо положительных показателей сталь 40Х имеет и отрицательные свойства. Сюда можно отнести:

- склонность к образованию флокенов;

- отпускную хрупкость;

- плохую свариваемость.

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Отпускная хрупкость

Возникает во время медленного охлаждения легированных конструкционных сталей после отпуска, вызвана она резким снижением вязкости. Для сравнения значение вязкости может упасть в 5-10 раз по сравнению с этим же показателем при быстром охлаждении стали. Медленное охлаждение влияет только на ударную вязкость, остальные характеристики стали оно не понижает. Слишком быстрое охлаждение может вызывать внутренние напряжения, которые могут приводить к деформации изделия.

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

Эта марка стали обладает рядом свойств, благодаря которым она охватывает достаточно обширную область применения. Из нее выполняют заготовки сортового и фасонного металлопроката различных профилей, а также изготавливают листы, трубы, поковки, полученные методом ковки. Применяют такой металлопрокат для режущего инструмента. Сталь 40, которая не была подвержена термообработке, очень выгодно использовать для нерабочих хвостовых частей – корпусов метчиков, насадок, разверток.

Улучшенный сплав, полученный под воздействием термической обработки, которую мы рассмотрели ранее, используется для ответственных конструкций. К таким относятся: венцы зубчатых колес, валы, оси, втулки, болты, плунжеры. Нашла эта марка свое применение в конструкциях, которые эксплуатируются при низких температурах на открытом воздухе, ее используют в северных широтах для обустройства железнодорожных и автомобильных мостов.

Характеристики высокопрочной стали Российского производства!

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.