Электроды для контактной сварки своими руками

Сварочные электроды своими руками

Содержание:

- Необходимые материалы

- Процесс изготовления

- Электроды для алюминия

- Угольный электрод

- Оцинковка

- Точечная контактная сварка

- Интересное видео

Нельзя пожаловаться на небольшой выбор электродов в специализированных магазинах, однако существует такая интересная возможность, как сделать электроды для сварки своими руками. Изготавливая электроды для сварки своими руками, появляется возможность лучше разобраться в их устройстве, что не будет лишним при проведении сварочных работ.

Необходимые материалы

Чтобы начать изготавливать самодельные электроды для сварки, надо позаботиться о том, чтобы в наличии были все необходимые для этого материалы. К ним относятся:

- Проволока, изготовленная из стали с низким содержанием углерода. Ее диаметр не должен быть слишком большим.

- Жидкое стекло, играющее роль связующего звена.

- Порошок из мела или известняк.

- Также понадобятся малярная кисточка или валик.

Поподробнее следует рассказать о жидком стекле. Оно представляет собой силикатный клей, который является универсальным вспомогательным средством во многих областях промышленности и в быту. Основу жидкого стекла составляет раствор в водно-щелочном растворителе силиката натрия или калия.

Используется свойство силикатного клея хорошо прилипать к поверхности и образовывать там пленку, обеспечивающую надежную защиту от влаги. Жидкое стекло является безопасным для человека. Диаметр выбранной проволоки для того, чтобы правильно изготовить сварочные электроды своими руками должен находиться в пределах 2-3 миллиметров. Проволока продается в виде мотков в строительных магазинах.

В дальнейшем, изготавливая самодельные электроды, моток проволоки придется нарезать на куски длиной порядка 25 сантиметров. Перед нарезкой проволоку необходимо выровнять. Обмазка для электродов состоит из двух составляющих — мела и жидкого стекла. Если мел имеется в виде кусков, то предстоит растолочь его до состояния порошка. Его частицы должны быть мелкими и однородными. Это можно делать вручную или с помощью блендера.

Процесс изготовления

Если нарезана проволока и измельчен мел, то можно приступать к изготовлению электродов. Разбираясь, как сделать электрод, следует понимать, что предварительно смешивать порошок мела и силикатный клей не обязательно.

Следует взять кусок проволоки, положить его на ровную горизонтальную поверхность, и обмазать набранным из банки с помощью кисти жидким стеклом. Обмазанные прутья следует поместить в мел, можно неоднократно. Нанесение должно носить равномерный характер. Один из концов проволоки длиной порядка 3-3,5 сантиметра надо оставлять необмазанным.

Вторым способом является предварительное приготовление обмазки, которую можно получить, смешав растолченный мел и жидкое стекло в виде силикатного клея. Проволоку следует окунать в эту смесь и медленно извлекать из нее, держась за сухой конец. Сушить обмазанные электроды удобно на бельевой веревке с помощью прищепок в вертикальном положении.

После того, как обмазка окончательно высохнет, полученный самодельный электрод необходимо подвергнуть прокалке. Осуществлять прокаливание следует в электрической духовке, включив режим проветривания. Время этого процесса составляет не менее получаса, а температура должна быть приблизительно 100 градусов. Это позволит обмазке загустеть и образовать прочную оболочку.

Прекрасно, если полученные электроды можно будет тут же проверить на имеющемся оборудовании, и при необходимости внести в процесс изготовления коррективы.

Электроды для алюминия

Сварка изделий из алюминия является непростым делом и имеет свои особенности. На поверхности этого металла имеется оксидная пленка, что вносит свои трудности при работе с этим металлом. Быстрое окисление алюминия ведет к образованию тугоплавкой пленки, что препятствует образованию цельного шва на соединениях.

Присутствие в сплавах на основе алюминия такого элемента, как кремний, приводит к формированию трещин между кристаллами металла. Возникновение шлака при остановках техпроцесса приводит к затруднению вторичного разжигания дуги. Сварочный валик при затвердевании может потерять свою форму вследствие высокого значения коэффициента линейного расширения.

Однако с этими проблемами могут справиться с большим или меньшим успехом самодельные электроды по алюминию. Для получения качественного шва необходимо, чтобы состав стержня электрода по своему составу соответствовал основному материалу. Поэтому для сварки алюминиевых изделий следует использовать алюминиевую проволоку в качестве стержня для самодельного электрода.

Чтобы получить качественный результат, используя электроды по алюминию своими руками, необходимо тщательно очистить поверхности соединяемых алюминиевых деталей. Это можно сделать с помощью различных растворителей типа технического спирта. Также помогут щелочные ванны.

Если изготавливаются электроды по алюминию для дуговой сварки своими руками, то при их использовании необходимо обращать внимание на значении выставленного на оборудовании тока. Он должен быть минимальным.

Чтобы получить электроды для сварки алюминия своими руками, надо подготовить проволоку, изготовленную из алюминия, диаметр которой не превышает 4 миллиметра, и нарезать ее на отрезки длиной приблизительно 20-25 миллиметров. По своему усмотрению можно немного скорректировать эти значения.

Затем следует приступить к приготовлению обмазки. Для этого тщательно измельченный мел, обычно белого цвета, надо смешать с приобретенным в магазине силикатным клеем, называемым часто жидким стеклом. Эту смесь следует перемешать до получения жидкой консистенции. Затем надо начинать обмакивать в ней поочередно нарезанные прутки, оставляя сухим небольшой конец. Толщина покрытия не должна превышать два миллиметра и за этим необходимо тщательно следить.

Далее электроды следует оставлять на просушку, дождавшись, чтобы покрытие в виде обмазки прочно затвердело. Прокаливание самодельных алюминиевых электродов надо проводить в течение двух часов при температуре не меньше, чем 200 градусов.

Сварку с помощью алюминиевых электродов надо проводить, используя постоянный ток, установив на применяемом оборудовании обратную полярность. Если предполагается сваривать толстостенные изделия, то проволоку для изготовления электродов надо выбирать большого диаметра.

Угольный электрод

Изготавливая угольный электрод своими руками, в качестве основного стержня следует выбирать пруток, изготовленный из угля или кокса. Могут быть включены и другие добавки. Процесс изготовления разделяется на приготовлении смеси, ее формирования и просушки.

Оцинковка

Цинковый электрод служит источником электронов при гальванизации, которые поступают во внешнюю цепь. Цинковый электрод при этом считается отрицательным. В качестве положительного элемента выступает медный электрод.

Чтобы выполнить цинковый электрод своими руками, придется совершить ряд особых действий. Нанесение цинкового покрытия особо сложным не является. Цинк для этого можно взять из солевых батареек, удалив из их корпуса все ненужное. При работе цинковый электрод необходимо оборачивать тряпкой или диском из ваты.

Точечная контактная сварка

Точечная или иначе контактная сварка — это надежный метод соединения металлических деталей, совпадающих по конфигурации и составу. Их соединение осуществляется вследствие мгновенных касаний электродом, при которых происходит сильное разогревание поверхности в этом месте. Благодаря простоте процесса и небольшим затратам на расходные материалы в виде электродов, такой способ соединения приобрел большую популярность.

Точечная сварка может применяться только для соединения деталей небольшой толщины. Электроды, применяемые для контактной сварки, по внешнему виду имеют большое отличие от обычных видов расходников. Электроды для точечной сварки своими руками выполняются с учетом специфики этого способа сварочного процесса. Материал для их изготовления следует подбирать подобный тому, из которого состоят соединяемые изделия. Схожий состав необходим для получения качественного результата.

Наиболее часто бывают нужными электроды прямой формы. Однако, в некоторых случаях, например, для работы в труднодоступных местах, требуются электроды сложной формы.

Изготавливая электроды для контактной сварки своими руками, предварительно надо выполнить их модель в полную величину. Это позволит еще на стадии проектирования учесть все имеющиеся недочеты.

Интересное видео

2 способа сделать аппарат точечной сварки

Главной сложностью при изготовлении точечной сварки своими руками является сборка источника тока. Он должен выдавать импульсы высокой силы тока от 1000А.

Точечная контактная сварка отличается от привычной дуговой тем, что металл плавится не при высокой температуре электродуги, возникающей между электродом и свариваемым металлом, а за счет прохождения тока сквозь контакт двух свариваемых деталей. Этими деталями могут быть тонкие листы металла, проволока, пластины. Они прочно сжимаются специальными механическими приспособлениями и сквозь место соединения пропускается импульсный ток высокой силы (1000 и более Ампер) при напряжении в несколько вольт.

Точечная сварка своими руками предполагает, что на 1 мм 2 контактной площади приходится не менее 5 кВт мощности, что соответствует силе тока до 50А/мм 2 . При этом механическое давление на тот же квадратный миллиметр должно быть не менее 3-8 кг. Чтобы достичь таких параметров, необходима специальная конструкция рабочего инструмента в виде клещей.

Рабочий орган — два токопроводящих электрода, которые сжимают соединяемые детали с требуемой силой при нажатии на рукоятки. После сжатия на электроды подается импульс тока длительностью 01-1 с, который расплавляет металл до пластического состояния. После прекращения подачи тока механическое воздействие сохраняется и расплавленный металл сливается в одно целое и так застывает, образуя прочное соединение, не уступающее электродуговой сварке.

Схема сваривания выглядит так:

Аппарат точечной сварки из сварочника

Главной сложностью при изготовлении аппарата точечной сварки своими руками является сборка источника тока. Он должен выдавать короткие импульсы небольшого напряжения и высокой силы тока, превышающей 1000А. Длительность импульса регулируется тиристорной схемой или вручную обычным выключателем на первичной обмотке. Для низколегированных сталей необходим более длительный импульс, нержавейка сваривается при коротких импульсах, чтобы верхняя часть не успела прогреться и окислиться, что значительно снижает антикоррозионные свойства.

Во втором случае сварка таким аппаратом требует определенной сноровки — с первого раза угадать необходимую длительность импульса очень сложно, особенно на разных металлах. Но методом проб и ошибок на обрезках листовой стали или цветных сплавов вполне реально добиться качества сварки не хуже, чем на промышленных аппаратах.

Точечная сварка, собранная своими руками из старого сварочного аппарата, работает достаточно эффективно и вполне в состоянии решить ряд проблем с соединением листового металла толщиной от нескольких десятых до 2-3 мм. Для более толстого листа сложно создать требуемое усилие при помощи самодельных клещей или рычажного устройства.

Почему выбирается именно старый трансформатор? Аппарат точечной сварки своими руками предполагает его полное переоборудование, которое касается, впрочем, только вторичной обмотки. После переделки обычная сварка ММА таким аппаратом становиться невозможной, поэтому и выбирается старый, но еще рабочий аппарат, по крайней мере, первичная обмотка должна быть если не в идеальном, то в приемлемом состоянии.

Вторичная обмотка удаляется полностью и на ее место устанавливается другая, из медного изолированного жгута или шины. Изолировать провод необходимо очень тщательно, в несколько слоев негорючей изоляцией. Удобна для этих целей тканевая изолента, которая чередуется с обмоткой обычным автомобильным скотчем, который используется при покраске кузова.

Как подобрать электроды

В большинстве случаев умельцы изготовляют электроды самостоятельно. В зависимости от мощности сварки, подходят медные стержни диаметром от 5 до 15 мм. С одной стороны они вставляются в металлическую гильзу с зажимными болтами, закрепленную на кабеле от трансформатора. Как и кабель, электроды прочно зажимаются болтами.

Второй вариант крепления электрода — пайка. Это тоже довольно надежный и эффективный способ, обеспечивающий надежный электроконтакт, но менять электрод в таком случае сложнее. Это не слишком влияет на продуктивность работы — электроды изнашиваются очень медленно, особенно при любительской сварке.

Намного важнее надежный контакт. Если соединение неплотное, то провод и электрод будут окисляться и перегреваться, а сила тока будет меньше требуемой. Также необходимо все соединительные кабели делать как можно короче — диаметр электрода и кабеля должны быть одинаковыми, иначе возможны сюрпризы в виде горящей изоляции или обгорания стержней.

Нелишним будет напомнить, что для медных электродов выбираются такие же медные провода. Сочетания алюминий/медь ненадежно и приводит к ненадежной сварке.

Рабочие концы электродов могут быть заостренными (коническими), овальными или плоскими. В бытовых самодельных аппаратах удобнее всего использовать плоский нижний и конический верхний электроды. Такое сочетание обеспечит и высокую плотность тока в точке сварки, и надежную опору для прижима деталей.

Точечная сварка из аккумулятора

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

Как своими руками собрать самодельную точечную сварку — инструкция

Изготовить самодельную точечную сварку несложно самостоятельно.

Производятся похожие механизмы в нескольких вариациях:

- Портативные

- Компактные

- Габаритные

- Сварочный процесс: схема изготовления

- Сварочный аппарат в домашних условиях

- Производство сварочного оснащения: инструкция.

- Электроды для точечной сварки

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества.

Виды контактной сварки:

- Шовная

- Точечная

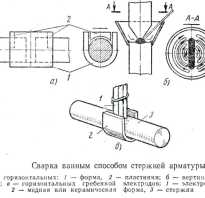

- Стыковая

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Размер и особенности структуры контактной поверхности электрода имеют отличия. Это влияет на уровень прочности соединений.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.

Сварочный аппарат в домашних условиях

На большую мощность самодельного аппарата точечной сварки располагать не стоит: устройство может работать с металлической проволокой 0,3 мм в диаметре; со стальным листом 0,2 мм в толщину.

Конфигурация позволяет приварить наиболее тонкие составляющие из фольги и совершать сварку термопар.

Производят электрод из пистолета с лёгким усилием, что необходимо для прижима объектов небольших габаритов.

Технология производства самодельной точечной сварки не сложная: электрод подключается податливым кабелем ко вторичной трасформаторной обмотке, при этом к нижнему концу следует подключить наиболее массивную часть.

Здесь потребуются выпрямительные мосты, тиристор подключается ко второй детали моста. Открытие первой детали благоприятствует достаточному напряжению у трансформатора к первичной обмотке.

Сварочные клещи заменяются пистолетом, и первый элемент соединяется с концом вторичной обмотки на трансформаторе. При этом второй конец надёжно крепится к аппарату.

Однофазный или трёхфазный ток питает клещи, что позволяет им функционировать. Трансформатор, питающий клещи, снабжает током в несколько кА.

Управляется тиристор нажатием кнопки на рукоятке пистолета. Конденсатор заряжается при подключении к сети добавочного источника (выпрямительных мостов или трансформаторов).

Тиристор закрывается, механизм включается и остаётся открытым до тех пор, пока конденсатор не разрядится.

Отрезок времени, за который конденсатор может разрядиться, регулируется переменным резистором. Кнопка нажимается — формируется следующий импульс и конденсатор заряжается. При повторном нажатии кнопки процесс запускается сначала.

Продолжительность процесса в самодельном устройстве не превышает 0,1 секунду из-за номинала резистора и конденсатора, сила сварочного тока —300-500 Ампер, при этом мощность невелика — 5-10 Ватт. Этих параметров хватит для работы с объектами небольших габаритов.

Самодельная точечная сварка может быть создана из стального трансформатора с толщиной набора 70 мм. При первичной обмотке используется провод ПЭВ-2 0,8 с 300 витками, при вторичной — многожильный провод 4мм в диаметре.

Производство сварочного оснащения: инструкция.

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Для самостоятельного производства сварочного оборудования нужен кабель 25 м, медная труба 10-12 мм в диаметре, диск по металлу и болгарка.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования.

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Контакт улучшится, если на наружной стороне трубы проделать несколько насечек.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Электроды для точечной сварки

Сделанная в домашних условиях самодельная точечная сварка годится для небольшого объёма работы. Аппарату рекомендуется дать остыть поработав с 10-14 электродами.

Отличие многоточечного оборудования от его аналогов –работа с металлическими заготовками определённой формы и размера.

Многоточечные аппараты встречаются редко, но универсальны для контактного спаривания элементов. Переналадить его под силу только экспертам.

Контактное сваривание деталей невозможно при отсутствии электродов из сплавов, имеющих высокий уровень теплопроводности.

Электроды благоприятствуют сжатию металлов и проводят ток на поверхность элементов. Уровень концентрации тепла зависит от наконечников – тонкие механизмы спешно изнашивают себя и нуждаются в постоянной подточке.

Имеется несколько форм выпускаемых наконечников.

Продолжить срок наконечников возможно, следуя нижеперечисленным советам:

- Электроды подбирают, соответствуя критериям используемого в

работе металла; - Максимально обеспечить их сохранность;

- Для тяжёлой сварки использовать более массивные

наконечники; - Использовать водяную рубашку.

Эксперты советуют не подпиливать наконечники по причине возникновения неровностей, что в целом отрицательно повлияет на качество работы.

Из чего сделать электроды для точечной сварки? (Чипмейкер)

Dimitr

Приобрёл себе аппаратик для точечной сварки BlueWeld Plus 400. Всё хорошо, но встаёт вопрос расходном материале, а именно сменных электродах. Пробовал и медные, и из какого-то сплава меди с чем-то. При сварке они просто сливаются со свариваемым материалом.

Может кто подскажет из чего можно самому сочинить электроды, потому как к нам на Север фирменные электроды будут дороговаты по доставке.

- Медь и без примесей

- К всеобщему величайшему сожалению тов.Kurt не прав если использовать для электродов контактной сварки чистую медь, то ничего кроме медных заклепок и немерянного расхода меди не выйдет… Для электродов необходимо применять берилиевую бронзу с добавками циркония она обеспечит износостойкость и качественный токоподвод…

- Слева от «Чупа-чупса» виднеется аппарат точечной сварки. Недавно отрезал для него новые электроды из обыкновенного прутка меди. Предыдущий раз такое было 3 года назад. Интенсивность работы была несколько сотен точек в месяц.

Может дело в заточке электродов, вернее в площади сжатия. Попробуйте маленькую площадь

Делал для точно такого же аппарата несколько разных хитрых электродов и длинных электрододержателей — была использованна бронза (не помню точно кажется брх — марка была спрошена в какой то конторе которая производит электроды для точечной сварки).

Получилось очень удачно — ничего не прилипает и механически жесткости хватает (у длинных электрододержателей — ок 450 мм)

В качестве справки…

У господина П.Л.Чулошникова напиисано, что в качестве материалов для электродов и роликов применяюся следующие сплавы:

1. Для сварки латуни и бронзы — Бр.Кд-1(МК), кадмиевая бронза.

2. Для сварки латуни, бронзы, низколегированных сталей и сплавов — Бр.ХКд-0,5-0,3 (Мц5Б), хромокадмиевая бронза или БрХ, хромовая бронза.

3. Низколегированные, коррозионностойкие, жаропрочные стали и сплавы — Бр.ХЦр-0,6-0,05 (МЦ4), хромоциркониевая бронза, или Бр.НБТ.

Простая медь не есть гут… будет большой износ и могут оставаться следы меди.

Сферическая рабочая часть электродов хороша для легированных сталей и сплавов, а для низкоуглеродистых сталей, особенно небольшой тощины, лучше применять электроды с плоской рабочей частью.

Хотя то что Вы описали можно использовать при единичных объемах работ, когда изготовление электродов из спецсплавов под поставленные задачи не целесообразно.

romis, лучше применять электроды с плоской рабочей частью.

Не лучше. Для клещей с радиальным ходом электродов и малым усилием сжатия сферическая заточка рабочей поверхности электродов это палочка-выручалочка. Сферическая заточка обеспечивает гарантированный надёжный точечный контакт и уменьшает износ электродов и это и теория, и практика.

Такое оборудование для ответственных соединений я бы не применял…

В принципе, все зависит от того, что хотят получить.

Прихватить на сервисе или еще где, где к соединениям не предъявляются высокие требования, вполне нормально.

Если рассматривать с точки зрения нормального производства (типа оборонки и аэрокосмической промышленности и т.п.), лучше применять более «тяжелое» оборудование.

На стационарный аппаратах применяем обычные медные электроды сферической формы. Главное не переборщить с током и усилием сжатия.

И длительностью импульса…

В свое время подбирали режимы на жаропрочную сталь, так вот там не прокатывали электроды с плоской рабочей поверхностью (массовый дефект — трещина в ядре). На электродах со сферической рабочей частью, образование трещин снизилось. А избавились от трещин 2-м (подварочным) импульсом.

У меня почти такой же аппарат, модель 20TI (без регулировки величины тока, только время). В день (не каждый разве что) делаю около 1000 точек с перекурами. Можно было бы и больше, раза в два, но сам аппарат греется, приходится получасовые перерывы устраивать..

Ресурс родных электродов минимум 20000 точек, сточил только милиметра два.

ИМХО дело в охлаждении самих электродов, от нагрева они быстро изнашиваются.

Себе сделал водяное охлаждение. По затратам косарь где-то.

Можно делать до 15 точек в минуту и при этом электроды всегда остаются холодными. К сожалению сам транс греется.

Раньше, когда я занимался электроконтактной наплавкой, мы пробовали использовать эльканайт — это спечённый вольфрам с медной пропиткой. Если долго не греть, как это мы делали при наплавки, и обеспечить хорошее охлаждение, то стять будет долго.

Ещё использовали графитовую смазку для уменеьшения износа медных электродов.

Единственная проблема — мы работаем электрододержателями хитрой Г-образной формы, чтобы пролазить в зазор между перегородками конструкции шириной меньше 100мм. Старые электроды, которые были сделаны из цельного кованого куска меди и ещё одни из бронзы, забились накипью полностью и уже не подлежали чистке. пришлось нарисовать и сделать новые, правда не кованые, паяли из отдельных деталек серебром.

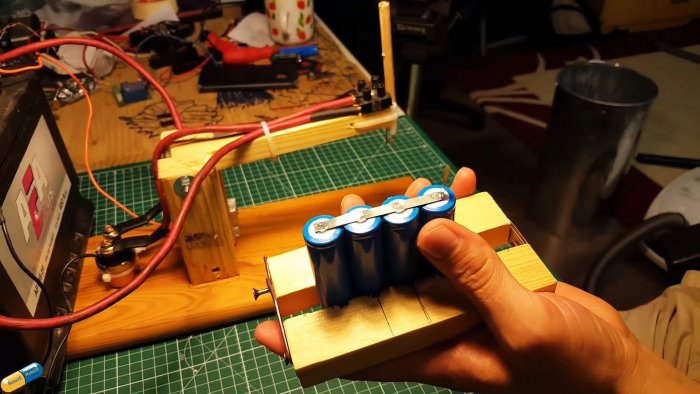

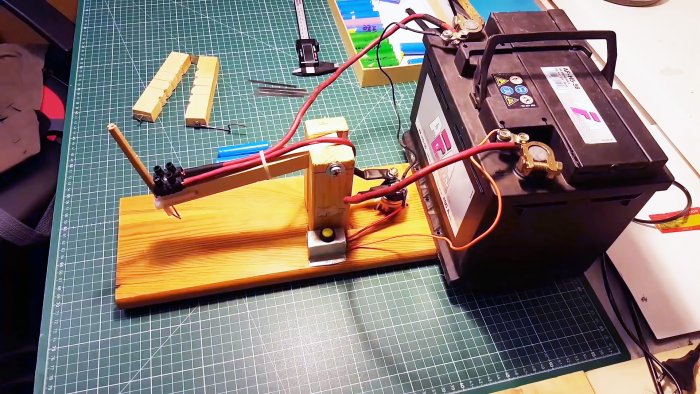

Как сделать аппарат для контактной сварки из автомобильного аккумулятора

Емкие АКБ для электровелосипедов или электрических мотоциклов стоят очень дорого, поэтому дешевле их делать своими руками, соединяя вместе аккумуляторы 18650. Но чтобы такая сборка не подвела, перемычки к батареям нужно приваривать. Делается это специальным сварочным аппаратом, собрать который можно в домашних условиях.

Материалы:

- Трубка медная 8-12 мм;

- медный провод 8-12 кв.мм, 1,5 кв.мм;

- термоусадка;

- листовой металл;

- прижимная кнопка;

- реле стартера;

- медная проволока 4-6 кв.мм;

- деревянная палочка;

- широкая доска;

- рейка 40х20 мм;

- изолента;

- клеммная колодка;

- автомобильная АКБ.

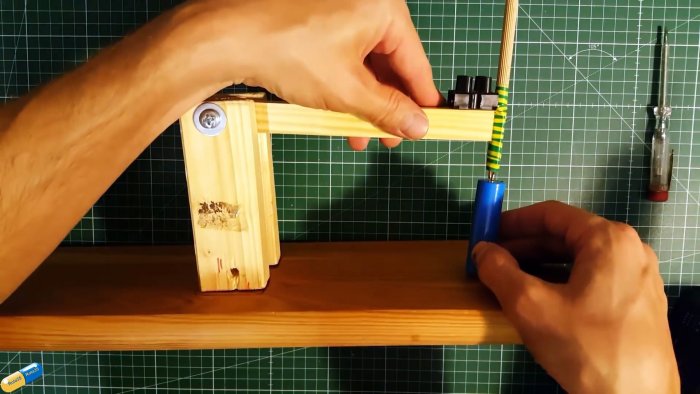

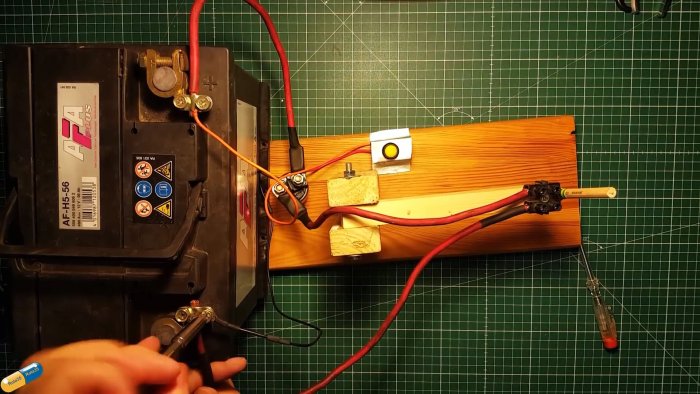

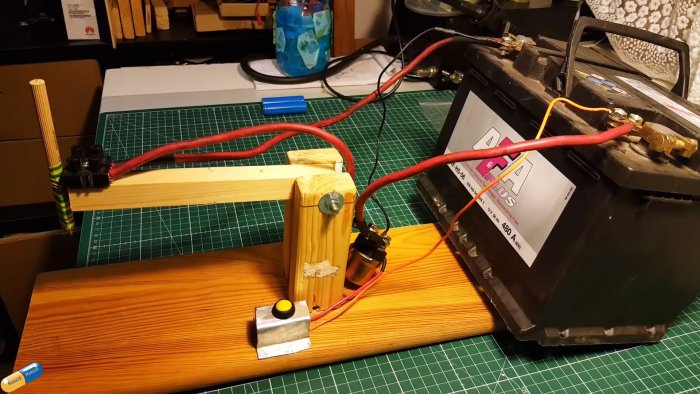

Процесс изготовления сварочного аппарат для соединения аккумуляторов

Из медной или латунной трубки необходимо сделать 2 концевые клеммы для провода. Для этого ее край нужно расплющить молотком, затем просверлить под диаметр шпильки реле стартера. Расплющенные углы стачиваются. После этого заготовка отрезается с частью целой трубки.

Клеммы устанавливают на зачищенные концы двух проводов большого сечения, желательно 12 кв.мм длиной по 30 см.

Соединение изолируется термоусадкой. Также нужно будет подготовить еще такой же отрезок провода, зачистить его края, и поставить термоусадку перед оголенными жилами.

Из любого тонкого листового металла нужно изогнуть кронштейн для установки кнопки. Он делается П-образным с полками. В нем просверливается отверстие под кнопку.

К контакту для подключения замка зажигания на реле стартера подсоединяется тонкий длинный прямой провод. На плюсовой же контакт ставится провод, проложенный через кнопку. Оставшиеся открытые жилы нужно заизолировать термоусадкой.

К деревянной палочке требуется примотать изолентой 2 куска медной проволоки, как на фото. Это будут электроды для сварки. Расстояние между их контактными концами должно быть 3-4 мм. На свободные края электродов зажимается клеммная колодка.

Колодка прикручивается к краю отрезка рейки. Теперь нужно сделать качелю для сварки. Для этого к подошве из доски вертикально прикручиваются саморезами 2 отрезка рейки. Между ними, осью из болта прикрепляется рычаг с колодкой.

На подошву устанавливается скоба с кнопкой. Та в свою очередь подсоединяется к реле. Силовой контакт последнего с помощью провода с концевой клеммой нужно подключить к клеммной колодке электродов. Аналогичный кабель прокладывается от реле к плюсу на автомобильной батарее. К нему же нужно подвести и кнопку.

От минуса на автомобильной батареи прокладывается толстый провод до клеммной колодки электродов. Также к этой клемме нужно подключить второй проводок от реле.

Теперь можно опускать электроды на аккумуляторы в кондукторе с прижатой соединительной шиной. Затем коротким мгновенным нажатием на кнопку выполняется сварка пластинки с батарейкой. То есть, все выполняется очень быстро и надежно. Оторвать закрепленную шину также сложно, как и от сваренных на заводе аккумуляторов.