Влияние бора на свойства стали

Влияние микролегирования бором на прокаливаемость сталей Текст научной статьи по специальности « Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Барадынцева Е.П., Глазунова Н.А., Роговцова О.В.

В данной статье описано исследование , проведенное в лаборатории металловедения, в результате которого проанализированы факторы, оказывающие влияние на прокаливаемость сталей, микролегированных бором, так как их внедрение в массовое производство сопряжено с определенными трудностями.Проведенные исследования позволили сделать вывод о том, что, изменяя содержание химических элементов, таких, как азот, бор, титан и алюминий в сталях с бором производства ОАО «БМЗ управляющая компания холдинга «БМК», можно спрогнозировать значения прокаливаемости на стадии разработки технологических карт на выплавку.

Похожие темы научных работ по технологиям материалов , автор научной работы — Барадынцева Е.П., Глазунова Н.А., Роговцова О.В.

INFLUENCE OF MICROALLOYING BY BORON ON HARDENABILITY OF STEEL

The research conducted in laboratory of metallurgical science by which the factors exerting impact on hardenability of steel microalloyed by boron were analysed. The research was made because the implementation of this process in mass production is connected with the certain difficulties.The conducted researches have allowed to draw a conclusion that changing content of various chemical elements, such as nitrogen, boron, the titan and aluminum in steel containing boron, produced by JSC «BSW Management Company of Holding«BMC» at the stage of preparation of chart flowsheet make it possible to predict terms of hardenability of the final product.

Текст научной работы на тему «Влияние микролегирования бором на прокаливаемость сталей»

7ПI л г net: BSE

DJrti|rt1fclW OSJ33Î15 K:irgopgluvji

I VMM TESCAN Performance In Cl

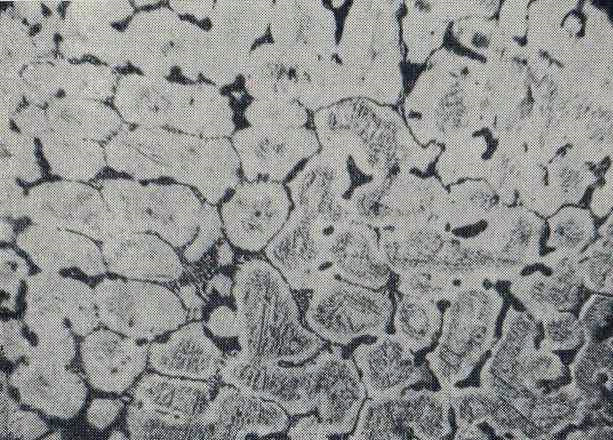

Рис . 1 . Состав типичных неметаллических включений в исследуемых плавках с удовлетворительной полосой прокаливаемости

На исследуемых плавках условия термической обработки практически одинаковы . Поэтому данным фактором можно пренебречь .

4 . Скорость кристаллизации. Это влияние проявляется через микронеоднородность химического происхождения . Чем выше скорость охлаждения, тем грубее дендритная структура, и, следовательно, химическая неоднородность больше

5 . Влияние химического состава и неметаллических включений рассмотрим более подробно .

Особенностью производства борсодержащих сталей является то, что на прокаливаемость оказывает

влияние не весь бор, а только та его часть, которая не связана в оксиды, нитриды или в другие соединения и находится в твердом растворе в аустените (так называемый «свободный» или «эффективный» бор) . Бор — исключительно активный и реакционноспособный элемент, легко окисляется и связывается в нитриды и, будучи введенный в расплав, он активно взаимодействует даже с очень малыми, остаточными концентрациями растворенных в металле кислородом и азотом [4] . Поэтому основная задача при борном микролегировании — предотвратить окисление и азотирование бора и получить в металле требуемое количество растворенного бора, что требует соблюдения особых мер при выплавке борсодержащей стали .

Соединения бора образуются преимущественно в процессе кристаллизации стали, поэтому необходимы определенные воздействия на расплав, чтобы обеспечить его состав по кислороду, сере и азоту за

Рис . 2 . Состав типичных неметаллических включений в исследуемых плавках с неудовлетворительной полосой прокалива-

счет рафинирования либо микролегирования, позволяющие достичь определенного уровня (конкретную долю) «эффективного» бора в металле после кристаллизации .

В случае, когда окончательное раскисление осуществляется алюминием, достигаемые значения по остаточному кислороду и сере весьма низкие, и эти элементы не оказывают определяющего влияния на долю «эффективного» бора. Поэтому считается, что основным элементом, оказывающим ключевое влияние на величину «эффективного» бора, является азот [5]. Образования нитридов бора в этом случае следует избегать, для чего в металл вводится титан, который обладает большим сродством к азоту, чем бор, и также образует нитриды в жидкой фазе . Обычно при выплавке стали с микродобавкой бора вводят титана в 4-5 раз больше (в виде ферротитана), чем содержание азота в стали, учитывая отношение атомных весов титана и азота, а также степень усвоения титана.

Анализ химического состава исследуемых плавок показал, что основным отличием плавок с удовлетворительным результатом механических испытаний от плавок с неудовлетворительным результатом является содержание бора и титана при одинаковом содержании азота При металлографическом исследовании неметаллических включений на образцах плавок с удовлетворительными результатами механических испытаний по прокаливаемости были выявлены включения нитридов титана, а на плавках с низкими значениями прокаливаемости нитридов титана не наблюдалось . Дополнительно образцы исследовались на РЭМ с РМА . Были получены следующие результаты: на образцах с низкой прокаливаемостью обнаружены нитриды и карбонитриды бора, а на образцах с высокой прокаливаемостью — в составе включений бора не было (рис . 1, 2) .

Таким образом, мы убедились, что в случае борсодержащих марок стали общее содержание легирующих элементов не является главным, здесь более важна форма присутствия элементов в стали Данный факт полностью объясняет возникновение нестабильности получаемых свойств .

На Нижнеднепровском трубопрокатном заводе данная проблема решается с помощью электрохимического метода фазового анализа, при котором отделяется эффективный бор, находящийся в твердом растворе стали, от бора, связанного в оксиды, нитриды и другие соединения . Содержание эффективного бора определяется по ГОСТ в условиях, когда после электролиза в анализ попадает только эффективная часть бора, не связанная в различные соединения [6] .

г гггг:г г: г^ш^штггп

Еще существует метод определения доли «эффективного» бора по разности между данными анализов общего бора (методом разложения концентрированной фосфорной кислотой) и нерастворимого бора (методом растворения в йод-метаноле) .

Также на базе ОАО «ОЭМК» разработана и опробована математическая модель, которая позволяет спрогнозировать долю «эффективного» бора, исходя из содержания азота и нитридообразующих элементов в стали (титана и алюминия), определив, тем самым, количество бора, связанного в соединения, т. е . «эффективный» бор можно спрогнозировать на основе анализа термодинамического равновесия системы Fe-Al-Ti-B-N . По результатам расчета в программе производится построение графиков зависимости содержания «эффективного» бора от содержания титана при трех различных содержаниях алюминия [7] .

В настоящее время на ОАО «БМЗ» определяется общее содержание бора в стали, а методика определения содержания «эффективного» бора отсутствует. В связи с этим необходимо скорректировать химический состав борсодержащих марок сталей с учетом соблюдения соотношения азота и титана 1:4 . Изменяя содержание химических элементов, таких, как азот, бор, титан и алюминий в сталях с бором производства ОАО «БМЗ», можно спрогнозировать значения прокаливаемости на стадии разработки тех-карт на выплавку

1. Архаров В. И. Теория микролегирования сплавов . М. : Машиностроение, 1975, 61с .

2 . http://metal-archive . ru/boridnye-pokrytiya/107-bor-v-stali . html

3 . Качанов Н. Н. Прокаливаемость стали. 2-е изд . , перераб . и доп. М. : Металлургия, 1978, 192 с .

4 . Лякишев Н. П., Плинер Ю. Л., Лаппо С. И. Борсодержащие стали и сплавы. М. : Металлургия, 1986, С . 72-73 .

5 . Потапов А. И., Семин А. Е. Технологические особенности легирования стали бором // Изв . вузов . Черная металлургия 2012 . № 9 . С . 68-69.

6 . Исаева Л. Е., Лев И. Е., Великонская Н. М., Безшкуренко А. Г. Перспективы выплавки сталей с повышенной прока-ливаемостью за счет бора // Сб . тез . IX Междунар . науч. -практ. конф . «Литье 2013», Украина, Запорожье, 2013 . С . 261-262.

7 . Потапов А. И. Исследование процессов микролегирования стали бором с целью совершенствования технологии производства борсодержащей стали: Автореф . дис . . . . канд. техн. наук. М. , 2013 . 116 с .

1. Arharov V. I. Teorija mikrolegirovanija splavov [The theory of micro alloying] . Moscow, Mashinostroenie Publ . , 1975, 61 p .

2 . http ://metal-archive . ru/boridnye-pokrytiya/107-bor-v-stali . html .

3 . Kachanov N. N. Prokalivaemost’stali [Steel hardenability] . Moscow, Metallurgija Publ. , 1978, 192 p.

4 . Ljakishev N. P., Pliner Ju. L., Lappo S. I. Borsoderzhaschie stali i splavy [Boron steels and alloys], Moscow, Metallurgija Publ . , 1986, pp .72-73 .

5 . Potapov A. I., Semin A. E. Tehnologicheskie osobennosti legirovanija stali borom [Technological features of doping with boron steel] . Izvestija vuzov. Chernaja metallurgija = Ferrous metallurgy, 2012, no . 9, pp . 68-69 .

6 . Isaeva L. E., Lev I. E., Velikonskaja N. M., Bezshkurenko A. G. Perspektivy vyplavki stalej s povyshennoj prokalivaemost’ju za schet bora [Prospects for smelting steel with high hardenability due to boron], Zaporozh’e, 2013, pp. 261-262.

7 . Potapov A. I. Issledovanie processov mikrolegirovanija stali borom s cel’ju sovershenstvovanija tehnologii proizvodstva bor-soderzhashhej stali. Avtoref. diss. cand. techn. nauk [Investigation processes microalloying steel with boron to improve boron steel production technology. Avtoreferat cand. Diss . ]. Moscow, 2013, 116 p .

Влияние бора на свойства стали

09.02.2016 Невидимый бор

Применяемые в металлургии ферросплавы условно можно разделить на два класса: первый – сплавы железа с привычными металлами, а второй – соединения с элементами, проявляющими как металлические, так и неметаллические свойства. Из наиболее распространенных ко второй группе относятся ферросилиций, ферросиликомарганец, ферросиликокальций и ферробор. Вот последним мы и займемся. Тем более китайские сталепроизводители на несколько лет крайне увлеклись этим видом легирования.

Сам по себе бор – весьма любопытный элемент. Формально, вместе с кремнием, мышьяком, сурьмой, теллуром и германием, бор относится к металлоидам или полуметаллам. По химическим свойствам это неметаллы, которые при этом являются проводниками.

Механические свойства у него тоже отменные: модуль упругости в направлении оси у волокон бора – около 480 ГПа, плотность – 2,3–2,6 г/см3, прочность – до 4 ГПа. Выше характеристики, особенно по соотношению «прочность/масса», только у ряда вариаций структур углерода (алмаз, графен), а также у лучших образцов углеродных волокон и модных «нанотрубок».

Сообщается о применениях волокон бора в качестве армирующих наполнителей в полимерных и алюминиевых матрицах, включая конструкции космических аппаратов. Однако массовым (в отличие от углерода и углепластиков) как производство волокон, так и борсодержащих композитов почему-то не стало.

Вместе с тем по бору и его применениям защищено огромное количество диссертаций, опубликовано множество патентов, выпущено несчетное количество пресс-релизов. Конца этим исследованиям не видно, но с практическим использованием бора в конструкционных материалах – явные проблемы. Попробуем разобраться, где же бор действительно применяется, почему и каковы перспективы,

Множество видов китайской металлопродукции в последние годы выпускалось как изделия из стали «с содержанием бора». Причем речь идет о продукции с суммарным объемом производства в десятки и сотни миллионов тонн. Но присутствие в этой стали бора измеряется в тысячных долях процента – часто меньше, чем иных примесей. Тем не менее эффект этого микроприсутствия очень заметен.

Нередко сообщается, что ферробор и другие борсодержащие лигатуры используются для легирования и модифицирования стали, чугуна и сплавов цветных металлов.

При легировании стали содержание бора обычно не превышает 0,005%. Бор положительно влияет на прокаливаемость стали, задерживая распад аустенита в аустенитных сталях. Есть и отрицательные моменты – введение бора в состав снижает стойкость стали к перегреву, вызывая резкий рост зерна в этих условиях, и нужно дополнительное легирование титаном или молибденом. Иначе после сварки прилегающие к шву области станут слабым звеном всей детали.

Применяется насыщение бором поверхности стальных деталей, работающих в условиях повышенного износа. Борирование повышает износо-, жаро- и коррозионную стойкость поверхностных слоев металла.

Бор также повышает прочность чугуна, способствуя выделению измельченных карбидов. При чрезвычайно малых добавках бор, видимо, оказывает на чугун графитизирующее влияние и несколько повышает стрелу прогиба и ударную вязкость, растет износостойкость; при больших содержаниях бора повышается прочность, но снижается пластичность и вязкость чугуна, увеличивается риск образования трещин. Но надо понимать, что здесь речь идет о содержании бора менее 0,4%.

Борсодержащие стали находят свое применение в качестве силовых элементов, например в автомобилестроении. Но количество таких деталей относительно общего веса автомобиля все же относительно мало. Да и отношение к движению автопроизводителей в эту сторону неоднозначно – такие элементы очень не любят ремонта, делая автомобиль фактически «одноразовым». Но практически во всех вышеуказанных применениях у бора как лигатуры есть более доступные заменители и аналоги. Поэтому применение бора в черной металлургии весьма ограниченно.

Любовь же китайцев к бору имеет несколько другую природу – добавляя мизерные количества этого полуметалла, они получают возможность пройти таможню уже не как экспортеры рядовой стали (с пошлиной в 25%), а как поставщики полуфабрикатов из легированной стали (с пошлиной не выше 15%).

Как неоднократно отмечала аналитическая группа MEPS, сталь традиционно считается легированной, если содержит хотя бы 0,5% легирующего элемента, оказывающего влияние на ее свойства. По китайским же правилам, если товар идет на экспорт, для получения налоговых льгот достаточно значительно меньшего содержания легирующего компонента, который на свойствах может и не сказываться.

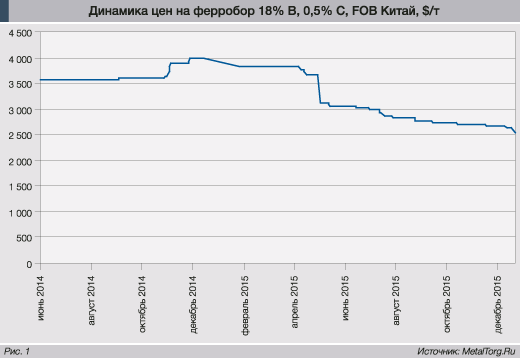

Неудивительно, что единственные действительно «живые» ценовые сводки по ферробору – родом из Китая (рис. 1).

По оценкам Custeel, экспорт стали с содержанием бора составлял 31% всего китайского экспорта металлопродукции за 11 месяцев 2014 года. При этом под китайское определение легированных сталей подпадает до 80% всего экспорта стали из страны, который в 2014 году составил 93,7 млн т. То есть потребление бора для целей этого псевдолегирования достигало примерно 5 тыс. т в год.

С 1 января 2015 года Китай отменил возмещение налога на экспорт металлопродукции с добавлением бора, и цены на ферробор вскоре пошли вниз. А общее падение цен на стальной прокат только усилило эту тенденцию.

Оценки стоимости ферробора на российском рынке эпизодичны, но говорят о том, что у нас за него просят примерно вдвое больше, чем на приведенном графике.

Как влияет и влияет ли вообще повсеместно добавляемый бор на свойства стали, китайцев не беспокоит. При поставках, например, арматуры это и не страшно – снижение свариваемости и жаростойкости никто и никогда не выявит. В строительстве сваркой арматуры пользуются нечасто и почти никогда – там, где используют китайскую продукцию. А вот к поставкам плоского проката с содержанием бора у зарубежных потребителей есть вопросы, т.к. иногда количества бора превышают допустимые для примесей нормы. И после термообработки можно получить совсем не те характеристики, на которые рассчитывали.

Второе широкое металлургическое применение бора (и его соединений) – в качестве флюса. Например, ферробор может применяться для изготовления покрытий сварочных электродов и наплавочных смесей. Но также весьма ограниченно, поэтому оценить объемы этого рынка малореально.

Другое соединение бора, уже не с железом, а с натрием, известно тем, кто работает с металлом, не меньше. Речь про тетраборат натрия, который имеет более привычное название – бура. Этот белый порошок многие годы используется при плавке и пайке драгоценных металлов и изделий из них. Кроме того, во многих видах пайки, сварки и плавки цветных металлов и сплавов.

Этот ходовой товар – бура – активно импортируется в Россию. До 2014 года ее поставки составляли 30–35 тыс. т в год и практически полностью шли из Турции. В 2015 году импорт буры сократился до 23 тыс. т, и, возможно, пора подумать об импортозамещении…

Впрочем, утверждать, что столько буры расходуется одними только ювелирами и металлургами, несколько самонадеянно. Переработанная в борную кислоту, она широко применяется как антисептик в медицине, используется в стекольной, бумажной и текстильной промышленности, а также как сырье для производства распространенного компонента бесхлорных моющих средств – пербората натрия.

Касаясь работы соединений бора в химической отрасли, нельзя не упомянуть пентаборан – соединение бора с водородом, одно из эффективнейших и токсичнейших ракетных топлив. Он нашел свое применение на американском сверхзвуковом бомбардировщике XB-70 «Валькирия», а также планировался к использованию при создании сверхтяжелой советской «лунной» ракеты УР-700. Оба проекта «не пошли», и немалую долю их проблем составило как раз чрезвычайно опасное топливо.

Но вернемся к более «приземленной» технике.

Отдельной строкой стоят попытки поставить на службу человечеству сверхвысокую твердость сплавов бор-углерод-кремний и кубического нитрида бора. Твердость их в разы выше традиционных абразивов, термическая стойкость выше, чем у алмаза, имеется хорошая химическая стойкость, за что их не раз называли «материалом будущего».

С тех пор прошло около 40 лет, то «будущее» давно наступило, абразивы на основе бора существуют, но доля их рынка весьма невелика. Причина тривиальна – стоимость такого инструмента в разы выше аналогичного, но с более привычными твердыми сплавами. А уникальные свойства реально нужны не так часто. Он хорош при массовом непрерывном стандартном производстве, которого нигде, кроме Китая, уже и не осталось. Во всем остальном мире все выше ценится гибкость технологии, что делает дорогой узкоспециализированный инструмент малопривлекательным.

В некоторой степени бор поглощается производителями магнитов. Неодим-железо-бор – один из самых распространенных магнитных сплавов. Хотя химическая формула выглядит Nd2Fe14B, иначе говоря, 2 атома неодима, 14 атомов железа и атом бора, по массе там содержится всего 1% бора. По оценкам, объемы выпуска магнитов этого типа в КНР составляют 20 тыс. т ежегодно, т.е. на долю бора приходится около 200 т.

Есть у бора и такое экзотическое применение, как поглощение нейтронов в ядерных реакторах. В органах управления, как правило, используется карбид бора B4C, спрессованный в таблетки или брикеты, помещенные в оболочку из стали. Хотя в отдельно взятом реакторе бора может быть довольно много, меняют их не так часто, да и самих реакторов в мире не так много, чтобы это создавало ощутимый спрос.

Перспективный и многообещающий бор по факту основное свое применение нашел в тривиальной бытовой химии. Китайские металлурги заинтересовались и создали ощутимый спрос только по причине необходимости найти «зонтичную» марку стали, которая бы позволяла обойти таможенные пошлины. Как только исчезнет искусственная преграда – исчезнет и искусственный спрос.

Применение в качестве флюса для пайки и сварки никуда не делось – но и резкого роста потребления от этого направления ждать не стоит.

Прочие применения то становились модными, то интерес к ним пропадал. Сейчас «на волне» – моноволокна, нанотрубки, графен и сверхпрочные композиты на их основе.

Судя по массовым сообщениям, бор и нитрид бора «во всем лучше углерода» и явно должны были заменить или потеснить его в композитах. Но увы – этого не произошло за многие десятилетия «инновационных» исследований. Бор по-прежнему пребывает в стадии перспективного материала, нуждающегося в дальнейшем изучении.

В Россию, например, для развития этого направления даже выписали из Японии руководителя международного центра наноархитектоники в Национальном институте материаловедения в Цукубе Дмитрия Гольдберга, давно специализирующегося на изучении бора. Лаборатории при МИСиСе выделили мегагрант в 150 млн рублей. Появилась информация об изготовлении композита с нанотрубками на основе нитрида бора в матрице алюминия. Пока – в форме аморфной тонкой ленты, которая прочнее обычного алюминия в 3 раза и легче на 10%. Хотя сообщалось, что разработан материал в 25 раз прочнее исходной матрицы. Да и заявленная прочность реально полученных образцов (более 300 МПа) – даже меньше, чем у обычного дюраля Д16 (450 МПа). Лаборатория, добившаяся (по ее данным) огромного успеха, в середине 2014 года запросила дополнительные 60 млн рублей на продолжение исследований. Но, похоже, не получила их.

И изучение перспективнейшего борсодержащего материала вновь перешло в «невидимое состояние». Естественно, бесконечно далекое от промышленного производства и промышленного применения.

Борсодержащая сталь: «броня» для деталей тяжелой техники

Стали с бором используются для изготовления деталей аграрных и промышленных машин: ножей грейдера, гусеничных цепей, дробильных установок, ножей и режущих полотен, плугов, дисков для бороны и других. Чтобы машины дольше работали без поломок, такие детали должны обладать высокой прочностью, устойчивостью к ударам и износостойкостью.

Машиностроителям Группа Метинвест предлагает горячекатаный прокат, легированный бором, по украинским, европейским и международным стандартам – ДСТУ EN 10083-3, EN 10083-3, BS EN ISO 683-2:2018.

Прокат в толстом листе, рулонах и резаных листах поставляется потребителю для закалки с отпуском – это технология упрочняющей термической обработки металла. Например, в сельскохозяйственном машиностроении из горячекатаного проката вырезают необходимую деталь, нагревают до высокой температуры, формуют и резко охлаждают в воде или масле. Так изделие приобретает свою конечную твердость и прочность.

Преимущества сталей с бором

- Высокая прочность в закаленном состоянии

- Формуемость: простота изготовления сложных конструкций и деталей в горячекатаном состоянии

- Пластичность и хорошая обрабатываемость резанием в горячекатаном состоянии

- Износостойкость: закаленная деталь прослужит дольше

- Вязкость и устойчивость к трещинам

- Хорошее сопротивление механическим нагрузкам

Бор: три самые популярные марки

Первопроходцем среди легированных бором марок стали для Метинвеста стала 30MnB5. Мариупольский металлургический комбинат имени Ильича начал выпускать эту марку в 2015 году. На украинском рынке она заменила «универсальную» советскую рессорно-пружинную марку 65Г, которую определенными способами обработки можно было приспособить и для сельхозтехники. В то же время в Европе аграрные машиностроители вовсю использовали низколегированные борсодержащие стали. И чтобы заменить вышедшую из строя деталь импортной техники, нужна была именно такая сталь. К тому же, после закалки и отпуска детали приобретают повышенную эксплуатационную стойкость – их ресурс в два-три раза выше по сравнению с продукцией из стали 65Г. Неудивительно, что украинские компании, которые тогда перешли на 30MnB5, сегодня выросли во флагманов отрасли.

Для предприятий, у которых технология закалки предполагает использование масла вместо воды, Метинвест в 2017-2018 годах освоил выпуск листа и рулонов из марки 38MnB5. Это более прочная и износостойкая сталь, которую можно калить в масле, как и 65Г. Таким образом, компании могут перейти на высокопрочный металл без больших затрат, минимально изменив технологию.

Тройку самых популярных борсодержащих марок сталей от Метинвеста замыкает 27MnCrB5. Этот сплав дополнительно микролегирован хромом и марганцем, что обеспечивает еще лучшую прокаливаемость и более высокую прочность при низком содержании углерода. Прокат из такой стали особенно удобен для изготовления деталей, которые нужно сваривать.

В 2015-2018 годах Метинвест выпустил 23,5 тыс. тонн проката из борсодержащих марок стали.

Сегодня прокат из борсодержащей стали в Украине производят ММК имени Ильича и «Азовсталь», в Италии – Trametal и Ferriera Valsider. Метинвест реализует эту продукцию производителям сельскохозяйственного и промышленного машиностроения Украины и СНГ, а также стран Западной и Центральной Европы.

Сплавы с бором для Miilux

Miilux Poland – польское подразделение крупной финской группы Miilux Oy, специализирующееся на производстве закаленного толстолистового проката и износостойких деталей для машиностроения. Когда производство только начиналось, компания закупала горячекатаный прокат для закалки с отпуском на открытом рынке.

Специально для Miilux Метинвест освоил производство борсодержащей стали марок B16S, B20S и B27S. Специалисты компании скорректировали химический состав, создали технологию выплавки и подобрали специальный режим прокатки на «Азовстали» и ММК имени Ильича. Так Метинвест стал ключевым поставщиком горячекатаного проката для польской компании. Теперь Группа не только производит подкат для Miilux, но и реализует готовую продукцию этого производителя на территории СНГ через собственную сеть продаж.

Miilux Poland производит высокопрочный износостойкий лист трех классов твердости. Например, марки HB 400 и HB 450 подойдут для изготовления ковшей экскаваторов, а HB 500 – зубьев подземных проходческих комбайнов.

Сотрудничество Метинвеста с Miilux – пример взаимодействия, когда в выигрыше остаются обе стороны, но больше всего – конечный потребитель.

Влияние малых добавок бора, кальция и церия на структуру и свойства литой стали ЗХ17Н23В6Б (ЦЖ-13)

Применение малых добавок бора, щелочных и щелочноземельных металлов — одно из эффективных средств улучшения качества отливок и повышения свойств металла. В ряде работ отмечено повышение характеристик пластичности и вязкости стали без снижения характеристик прочности при введении в них микролегирующих элементов. Известно], что бор, введенный в сталь в малых количествах, положительно влияет на длительную прочность и характеристики пластичности при высоких температурах.

Однако физико-химическая сущность процесса влияния малых добавок редкоземельных металлов (РЗМ) и бора на разнообразные свойства сплавов полностью не выявлена; это связано как со сложностью состава сплавов, так и с влиянием других факторов (методом ввода добавок, скоростью охлаждения отливки, состоянием границ зерен и т. д.). Кроме того, зависимость свойств сплавов от добавок редкоземельных элементов (РЗЭ) и бора имеет выраженный максимум.

В связи с вышесказанным необходимо экспериментально исследовать влияние микролегирующих добавок на свойства сплавов и определить оптимальное количество добавок.

В настоящей работе изучали влияние церия, кальция и бора на свойства жаропрочной аустенитной стали ЗХ17Н23В6Б (ЦЖ-13), предназначенной для изделий типа турбинных лопаток, заливаемых по методу литья по выплавляемым моделям. Количество добавок, введенных в металл, и химический состав стали представлены в таблице.

| C | Si | Mn | S | P | Cr | Ni | W | Nb |

| 0,30 | 0,5 | 0,9—1,0 | 0,02 | 0,01 | 15—17 | 21—23 | 5,5—6,5 | 0,8—1,0 |

| Ce | 0,05 | 0,1 | 0,15 | 0,2 | ||

| В | 0,001 | 0,005 | 0,01 | 0,05 | 0,1 | 0,2 |

| Ce + B | 0,15 | + 0,005 | 0,18 + | 0,008 | ||

| Ca | 0,05 | 0,1 | 0,2 |

Сталь ЦЖ-13 относится к группе сталей с карбидным упрочнением, которое осуществляется за счет выпадения из твердого раствора сложных карбидов типа Ме23С6. Повышение свойств стали этого типа достигается комплексным легированием хромом, вольфрамом, ниобием. Литая сталь в связи с наличием большого количества легирующих элементов отличается резко выраженной гетерогенностью структуры, разнозернистостью, наличием рыхлот, пустот, разбросанных усадочных раковин, образовавшихся в процессе кристаллизации. Для отливок сложной конфигурации типа лопаток характерно более четкое проявление этих недостатков.

С целью устранения некоторых литейных дефектов и повышения качества изделий металл обрабатывали силикокальцием, ферросилицием и никельбористой лигатурой. Добавки вводили после раскисления за 2—3 мин до разливки металла; перед разливкой снимали шлак.

Макроструктура стали ЦЖ-13 без микролегирующих добавок отличается крупным транскристаллитным строением. Ни один из опробованных режимом микролегирования не позволяет полностью устранить зону столбчатых кристаллитов, а лишь ограничивает ее развитие. Заслуживает внимания существенное уменьшение зоны транскристаллизации и измельчение кристаллитов при совместной добавке 0,005% В и 0,15% Се.

Для изучения структуры и распределения неметаллических включений использовали образцы, вырезанные из клиновидной пробы, размеры которой соответствуют размерам лопатки в поперечном сечении. В образце стали без добавок замечена загрязненность преимущественно силикатами сложной формы, окислами и пленами. Введение в металл церия предотвращает образование силикатных включений и плен. Аналогичное рафинирующее действие отмечается и при обработке металла силикокальцием.

Данные газового анализа позволяют сделать заключение о том, что добавки кальция существенно понижают содержание окисных включений, а бора и церия — окисных и нитридных. Наиболее рациональной с точки зрения уменьшения загрязненности металла включениями является комплексная обработка его силикокальцием, бором и церием. Структуру изучали в литом состоянии и после термической обработки, состоящей из закалки от температуры 1200° С и отпуска при 800° С в течение 10 час.

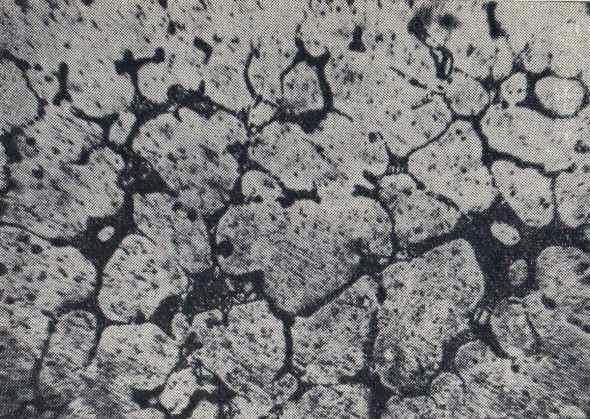

В структуре стали без микролегирующих добавок в литом состоянии наблюдается выпадение первичной карбидной фазы по межосным и междендритным участкам в виде ледебуритной эвтектики. Весьма вероятно, что в смеси с карбидами находятся сульфидные, нитридные, кислородные включения, так как элементы, составляющие их, оттесняются в процессе кристаллизации в межосные и междендритные пространства. С введением 0,05 — 0,1% Се количество участков ледебуритного строения уменьшается, происходит обособление отдельных частиц карбидов. Церий способствует устранению дендритной неоднородности, уменьшая степень локализации ликвирующих элементов — серы, углерода, азота, хрома.

Влияние добавок бора на структуру стали ЦЖ-13 наиболее четко проявляется в изменении размера зерна: при увеличении бора до 0,1% размер аустенитного зерна уменьшается, а затем снова увеличивается. Вместе с тем степень дендритной неоднородности уменьшается, карбидные частицы распределяются более равномерно по объему зерна. При введении малых добавок бора происходит ускорение дисперсионного твердения за счет выпадения вторичных карбидов типа Ме23С6.

В структуре стали ЦЖ-13Л при содержании 0,01% В у границ зерен обнаружены частицы белой нетравящейся фазы, количество которых увеличивается по мере увеличения добавок бора. Возможность образования боридов у границ зерен даже при малой общей концентрации его в стали (

0,02%) связана с тем, что бор незначительно растворяется в твердом растворе на основе железа.

Микроструктура стали с добавкой 0,05% Са почти не отличается от исходной. При увеличении кальция до 0,2% наблюдается уменьшение гетерогенности структуры. Имеющиеся данные по влиянию совместных добавок РЗМ и бора [7] позволяют считать совместное введение весьма перспективным. Так, при совместном введении в расчетных количествах 0,007% В и 0,16% Се в аустенитную сталь ЭИ417 значительно увеличилось время до разрушения. В настоящем исследовании в сталь ЦЖ-13 вводили бор и церий в следующих количествах: 0,15% Се + 0,005% В, 0,18% С + 0,008% В. Микроструктура стали, микролегированной совместными добавками церия и бора, отличается большей однородностью по сравнению с исходной, первичные и вторичные выделения карбидов распределены более равномерно (рис. 1, а, б).

а) в исходном состоянии;

б) после совместной обработки церием и бором, Х100.

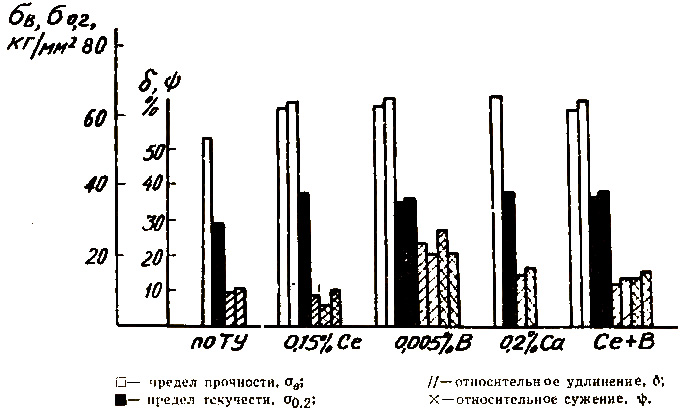

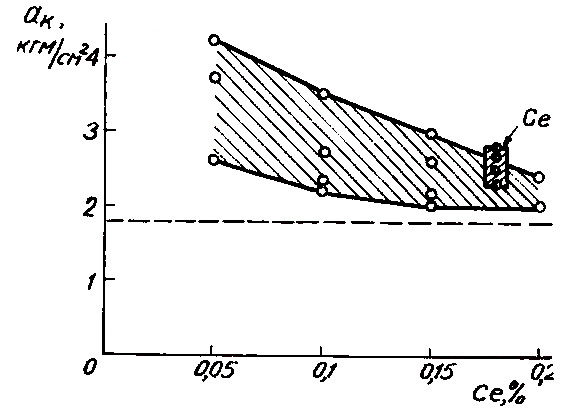

Для изучения механических свойств стали выбрали образцы с оптимальными с точки зрения литейных свойств трещинопора-жаемости и структуры количествами микролегирующих добавок. При всех вариантах микролегирования стали свойства — предел прочности и предел текучести — примерно одинаковы, но выше, чем у стали без добавок, свойства которой оговорены техническими условиями (рис. 2).

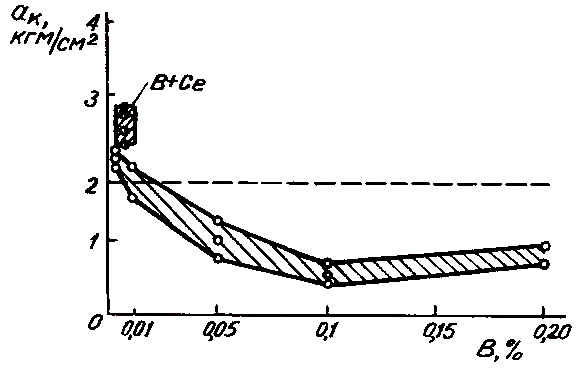

Отличие наблюдается в пластических характеристиках. Сравнительно высокой пластичностью обладает металл, микролегированный 0,005% В; с увеличением количества бора, введенного в сталь, пластические характеристики снижаются. То же можно сказать и об ударной вязкости (рис. 3, а). Снижение ударной вязкости связано, по-видимому, с выпадением по границам зерен боридной фазы. При легировании бором происходит торможение боридами вязкого скольжения вдоль границ зерен. Однако снижение пластичности при комнатной температуре не может в полной мере характеризовать поведение металла при испытаниях в области высоких температур. Повышение длительной прочности связано в первую очередь с повышением прочности границ зерен, поэтому влияние бора на свойства сталей наиболее существенно выявляется при высоких температурах.

а) бора;

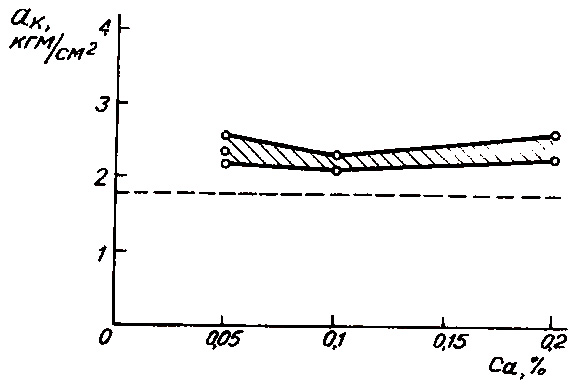

б) кальция;

в) церия.

С введением кальция в сталь ударная вязкость и механические свойства почти не изменяются (рис. 3, б). При микролегировании стали церием ударная вязкость несколько снижается с увеличением добавки церия, однако во всех случаях остается выше уровня, определенного техническими условиями для стали ЦЖ-13Л без добавок (рис. 3, в). Этот уровень отмечен на рисунках пунктирной линией.

При совместной добавке церия и бора повышается ударная вязкость, прочностные свойства почти одинаковы, а пластические— выше, чем у стали, микролегированной 0,15% Се.

По результатам исследований можно рекомендовать для комплексного улучшения литейных и механических свойств стали ЦЖ-13 совместную добавку 0,1% Са, 0,15% Се, 0,005% В, что наряду с применением ряда технологических мероприятий при заливке позволяет получать удовлетворительные по качеству отливки сложной конфигурации типа лопаток для турбин.

ВЛИЯНИЕ БОРА НА МИКРОСТРУКТУРУ И СВОЙСТВА ТРУБ ИЗ НИЗКОУГЛЕРОДИСТОЙ АУСТЕНИТНОЙ ХРОМОНИКЕЛЕВОЙ СТАЛИ (статья)

Установлены закономерности влияния бора (0,003; 0,03; 0,06; 0,2 и 0,4%) на структуру, склонность к науглероживанию и стойкость против МКК низкоуглеродистой аустенитной хромоникелевой стали в зависимостиот температуры термической обработки; разработаны и внедрены усовершенствованные режимытермической и вакуумтермической обработки труб из стали 02Х17Н15Р (0,2% В), повышающие их стойкостьпротив МКК и надежность в эксплуатации.

ВВЕДЕНИЕ

Коррозионностойкие стали, легированные бором,широко используют в атомной энергетике

благодаря их специальным ядерным свойствам [1, 2]. Целью работы явилось определение на основекомплексных исследований причин появлениясклонности к межкристаллитной коррозии (МКК)труб из аустенитной хромоникелевой борсодержащейстали ответственного назначения, разработкамероприятий по ее устранению и получение труб стребуемыми согласно ТУ структурой, механическимии коррозионными свойствами.

МАТЕРИАЛ И МЕТОДИКИ ИССЛЕДОВАНИЯ

Исследовали влияние различных добавок бора(0,003; 0,03; 0,06 и 0,4 %) на микроструктуру и стойкостьпротив МКК стали 02Х17Н15 опытных плавоки труб из борсодержащей стали 02Х17Н15Р (0,2%В)промышленного производства после термическойобработки – закалки в воду – от температур 850…1200°С через каждые 50°С, а также после закалки ипоследующего провоцирующего отпуска при 650 °Сс выдержкой 2 ч.Изучали также склонность к науглероживанию холоднодеформированных труб из стали 02Х17Н15Р путем цементации в твердом карбюризаторе

при температурах 850…1100°С с выдержкой

30 мин, влияние кратности деформации и режимов

термической обработки на структуру, стойкость

против МКК и механические свойства труб, а также

разрабатывали оптимальные режимы вакуумтермической

обработки (ВТО), обеспечивающие снижение

содержания углерода в стали и повышение стойкости

труб против МКК.

Опытные стали выплавляли в лабораторной индукционной

печи. Слитки массой 8 кг ковали на сутунки

толщиной 20 мм, а затем прокатывали на

двухвалковом стане ПС 500 путем 5-кратной деформации

со степенью

17 % без промежуточных термообработок

до толщины 3 мм (деформация

85%).

Микроструктуру стали исследовали под оптическим

и электронным микроскопом ЭМ-125 методом

углеродных реплик с извлечением. Испытания на

стойкость против МКК проводили по методу АМ,

ГОСТ 6032 и путем снятия анодных потенциодинамических

кривых (4 В/ч) в электролите на основе

хлорной кислоты и хлористого натрия [3]. После цементации

исследовали микроструктуру, определяли

глубину науглероженного слоя и интенсивность

науглероживания в зависимости от температуры –

металлографическим методом – с помощью послойного

химического анализа и методом авторадиографии.

Исследовали влияние температуры, остаточного

давления в печи, времени выдержки, кислородного

потенциала на снижение содержания углерода в стали

при ВТО, структуру металла, стойкость против

МКК и механические свойства труб.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

И ИХ ОБСУЖДЕНИЕ

Установлено, что бор тормозит рост аустенитного

зерна при всех исследованных режимах термической

обработки тем сильнее, чем выше его содержание

в стали (рис. 1), что обусловлено сегрегацией

бора на границах зерен, а также дополнительным

тормозящим влиянием на перемещение границ зерен

первичных боридов [4-10].

Закалка деформированных образцов-пластин

стали без бора и с его добавками в исследованном

диапазоне температур способствовала полной рекристаллизации

структуры и выделению дисперсной

вторичной избыточной боридной фазы, по-видимому,

(FeCr)2 B, на границах зерен борсодержащей

стали [9-14]. После закалки от 1000°С боридная

фаза выделилась на границах зерен стали, содержащей

0,003% В, а в стали без бора и в сталях, содержащих

0,03; 0,06 и 0,4% В, она не наблюдается. По-

видимому, здесь сказывается более мелкое зерно, а

также сегрегация части бора, содержащегося в

твердом растворе, на первичных боридах [11, 12].