Какой чугун переделывается в сталь?

Производство, разливка и рафинирование стали

Сущность передела чугуна в сталь и ее разливка

На первом этапе передела чугуна в сталь в результате окислительных реакций углерод соединяется с кислородом, образуя оксид углерода СО, который удаляется из печи. Кремний, марганец, фосфор, сера образуют окислы или другие нерастворимые или малорастворимые в металле соединения (S1O2, MnO, CaS и др.), которые в процессе плавки частично удаляются в шлак. Однако в полной мере примеси окислить не удается, так как по мере снижения содержания примесей в соответствии с законом действующих масс начинает окисляться железо.

Химический состав низкоуглеродистой стали и передельного чугуна, %

Окислы железа растворяются в железе, насыщая металл кислородом. Сталь, содержащая кислород, непригодна для обработки давлением (ковка, прокатка), поскольку в ней образуются трещины при деформациях в нагретом состоянии.

В связи с этим для уменьшения содержания кислорода в стали в процессе плавки ее раскисляют, используя ферросплавы: ферросилиций, ферромарганец, а также алюминий. Взаимодействуя с кислородом, эти соединения и элементы образуют нерастворимые окислы, частично всплывающие в шлак. Раскисление является завершающим этапом выплавки стали.

Чугун переделывают в сталь в различных по принципу действия металлургических аппаратах. Основными из них являются кислородные конверторы, мартеновские и электроплавильные печи. Соотношение между способами производства стали меняется. Объем производства стали, выплавляемой в кислородных конверторах и крупных электропечах, возрастает, а получаемой в мартеновских печах — уменьшается.

Рафинирование металла в ковше жидкими синтетическими шлаками проводится для очистки стали от серы, растворенного кислорода и неметаллических включений. Оно осуществляется при интенсивном смешивании стали в ковше со специальным шлаком. После такой обработки сталь обладает высокими механическими свойствами. Так, мартеновская сталь, обработанная синтетическими шлаками, по качеству близка к стали, выплавляемой в электрических печах.

Выплавленную сталь выпускают из плавильной печи в разливочные ковши. Из ковшей сталь разливают в изложницы или кристаллизаторы посредством установок для непрерывной разливки стали (УНРС).

Изложницами называют чугунные формы для получения слитков. Конфигурация изложниц зависит от сорта заливаемой стали и назначения слитка. Для разливки спокойной стали применяют изложницы, расширяющиеся вверху, кипящей — внизу. Размеры изложницы зависят от массы слитка.

Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные — от 300 кг до нескольких тонн, а некоторые сорта высоколегированных сталей — в несколько сот килограммов.

Существует три основных способа разливки стали.

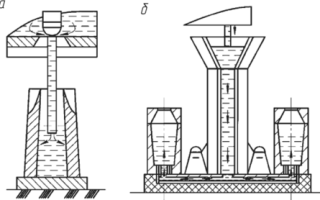

Разливку в изложницы сверху (рис. 2.6, а) применяют для получения крупных слитков. При таком способе разливки сталь падает в изложницу с большой высоты, брызги металла застывают на стенках изложницы и ухудшают поверхность слитка, образуя оксидные пленки. Для улучшения качества слитков приходится защищать поверхность заготовки, что является очень трудоемкой операцией.

При сифонной разливке сталью заполняется сразу несколько изложниц (рис. 2.6, 6). Этот способ обеспечивает плавное, без разбрызгивания заполнение изложниц, поверхность слитка получается чистой. Однако при этом повышается трудоемкость подготовки оборудования, увеличивается расход огнеупорных материалов.

Оба способа разливки широко применимы. Для обычных углеродистых сталей используют разливку в изложницы сверху, для легированных и высококачественных — разливку сифоном.

При непрерывной разливке (рис. 2.7) жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают

Рис. 2.6. Разливка стали в изложницы: а — непосредственная; 6 — сифонная

Рис. 2.7. Схемы установок непрерывной разливки стали: а — вертикальной; б — радиальной

в кристаллизатор — изложницу без дна 3, из нижней части которой вытягивается затвердевающий слиток 5. Перед заливкой стали в кристаллизатор вводят затравку, образующую его дно. Жидкая сталь, попадая в кристаллизатор и на затравку, охлаждается, затвердевает. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого находится в жидком состоянии. На выходе из кристаллизатора слиток охлаждается водой в зоне вторичного охлаждения 4 и полностью затвердевший попадает посредством тянущих валков 6 в зону разрезки 7, где его разрезают газовым ацетиленокислородным резаком 8 на куски заданной длины.

Передельный чугун

Передельный процесс — это процесс получения стали из руды в два этапа: чугун получают из руды, а затем «переделывают» в сталь. Возник и получил распространение со второй половины 19-го века в Европе.

Описание

Железосодержащая руда загружается вместе с коксом в доменную печь, где железо восстанавливается углеродом из окислов не до состояния стали, а до чугуна, так как у чугуна ниже температура плавления. Далее из чугуна путем продувки сжатым воздухом или кислородом удаляется лишний углерод, и он превращается в сталь.

Различают следующие передельные процессы (способы):

См. также

Ссылки

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

Wikimedia Foundation . 2010 .

- Переделы

- Передельное (Калинковичский район)

Смотреть что такое «Передельный чугун» в других словарях:

передельный чугун — [steelmaking iron] чугун, выплавляемый в доменной печи и предназначенный (в жидком или твердом состоянии) для передела на сталь, главным образом в кислородных конвертерах и мартеновских печах. Передельный чугун отличается низким содержанием Si и… … Энциклопедический словарь по металлургии

Передельный чугун — чушковый чугун, выплавляемый в доменных печах и предназначенный для дальнейшего передела в сталь или переплавки в чугунолитейные цехах при производстве отливок. В зависимости от назначения изготовляют передельный чугун марок: П1 и П2 для… … Энциклопедический словарь по металлургии

ПЕРЕДЕЛЬНЫЙ ЧУГУН — чушковый чугун, выплавляемый в доменных печах и предназначенный для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок. В зависимости от назначения изготовляют передельный чугун марок: П1 и П2 для… … Металлургический словарь

передельный чугун — perdirbamasis ketus statusas T sritis chemija apibrėžtis Ketus, naudojamas plienui gaminti. atitikmenys: angl. conversion iron rus. передельный чугун … Chemijos terminų aiškinamasis žodynas

Передельный чугун — первичный сплав железа, выплавленный в доменной печи и идущий (в жидком или твёрдом виде) в переработку (передел) на сталь главным образом в мартеновских печах или кислородных конвертерах. От др. видов металла, получаемого в доменных… … Большая советская энциклопедия

Чугун с вермикулярным графитом — чугун с повышенными механическими свойствами по сравнению с серым чугуном, что объясняется благоприятной формой вермикулярного графита. Чугун получают обработкой расплава РЗМ (Се, Y и др.) в виде многокомпонентных лигатур, вводимых в тигель печи … Энциклопедический словарь по металлургии

ПЕРЕДЕЛЬНЫЙ — ПЕРЕДЕЛЬНЫЙ, передельная, передельное (спец.). Предназначенный для переделки, переработки, идущий в дальнейшую переделку. Передельный чугун (чугун, идущий на переработку в сталь; тех.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ЧУГУН — (тюрк.) сплав Fe (основа) с С (обычно 2 4%), содержащий постоянные примеси (Si, Mn, S, P), а иногда и легирующие элементы (Cr, Ni, V, Al и др.); как правило, хрупок. Получают из железорудных материалов в доменных печах. Основная масса чугуна (св … Большой Энциклопедический словарь

Чугун — (Cast iron) Термин чугун, получение и применение чугуна, свойства чугуна информация о термине чугун, получение и применение чугуна, свойства чугуна, состав и марки чугуна Содержание Содержание Определение термина Виды чугунов Классификация и… … Энциклопедия инвестора

Чугун — У этого термина существуют и другие значения, см. Чугун (значения). Эта статья или раздел нуждается в переработке. Пожалуйста, улучшите статью в соответствии с пра … Википедия

Чугун литейный, передельный

Чугун — сплав железа с углеродом (и другими элементами). Содержание углерода в чугуне не менее 2,14 %, сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок.

Температура плавления чугуна — от 1150 до 1200 °C (от 2100 до 2190 °F), то есть примерно на 300 °C (572 °F) ниже, чем у чистого железа.

Литье чугуна передельного

Чугун передельный — предназначен для дальнейшего передела в сталь и переплавки в чугунолитейных цехах при производстве отливок. Передельный чугун марок ПЛ1 и ПЛ2 изготовляют с массовой долей углерода от 4,0 до 4,5% включительно.

Передельный процесс — это процесс получения стали из руды в два этапа: чугун получают из руды, а затем «переделывают» в сталь.

Чугун передельный предназначен для дальнейшего передела в сталь и переплавки в чугунолитейных цехах при производстве отливок.

Передельный чугун марок ПЛ1 и ПЛ2 изготовляют с массовой долей углерода от 4,0 до 4,5% включительно.

На поверхности чушек не должно быть остатков шлака. Допускается налет извести, графита и других компонентов смеси для опрыскивания мульд, не влияющих на качество чугуна.

Чугун передельный — П1, П2; передельный чугун для отливок — ПЛ1, ПЛ2, передельный фосфористый чугун — ПФ1, ПФ2, ПФ3, передельный высококачественный чугун ПВК1, ПВК2, ПВК3 чугун с пластинчатым графитом СЧ; цифры стоящие после букв «СЧ», обозначают величину временного сопротивлению разрыву в кгс/мм; антифрикционный чугун АЧС — антифрикционный серый, АЧВ — антифрикционный высокопрочный, АЧК — антифрикционный ковкий; чугун с шаровидным графитом для отливок ВЧ; цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм ; чугун легированный со специальными свойствами Ч; буквы после буквы «Ч» означают легирующие элементы: Х — хром, С — кремний, Г — марганец, Н — никель, Д — медь, М — молибден, Т — титан, П — фосфор, Ю — алюминий. Цифры после букв означают среднее содержание основных легирующих элементов в процентах. Буква «Ш» в конце марки чугуна указывает, что чугун имеет графит шаровидной формы. ковкий чугун КЧ ; цифры, стоящие после букв «КЧ», означают временное сопротивление разрыву в кгс/мм и относительное удлинение в процентах.

Чугун передельный предназначен для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок.

В зависимости от массовой доли кремния и назначения изготовляется:

- передельный чугун для сталеплавильного производства (П1 и П2);

- передельный чугун для литейного производства (ПЛ1 и ПЛ2);

- передельный фосфористый чугун (ПФ1, ПФ2, ПФ3);

- передельный высококачественный чугун (ПВК1, ПВК2, ПВК3).

Чугун передельный изготовляется в чушках без пережимов, с одним или двумя пережимами. Толщина чушки в месте пережима должна быть не более 50 мм. Масса чушки должна быть не более 18, 30, 45, 55 кг. Количество боя чушек чугуна должно быть не более 2% массы партии. К бою относятся куски не более 2 кг.

В низкокремнистом передельном чугуне марок П2, ПФ3 и ПВК3, а также в чугуне марок ПЛ1 и ПЛ2 в малых чушках количество боя должно быть не более 4% массы партии.

Литейный чугун

Чугун литейный — выплавляемый в доменной печи, содержащий подавляющую часть углерода в виде свободного графита и имеющий в своём составе кремний до 3,75%, служит одним из основных компонентов шихты, используемой в производстве отливок из серого, ковкого, отбелённого чугуна, в том числе легированного чугуна и модифицированного чугуна в чугунолитейном производстве.

Выплавляют коксовый, древесноугольный и специальный литейные чугуны. Для применения в изготовлении изделий посредством отливки в земляные формы литейные чугуны должны удовлетворять следующим требованиям: быть легкоплавкими, чтобы при сравнительно низких температурах могли точнее выполнять форму; давать плотные и беспузыристые отливки; давать малое изменение объема при застывании изделия. Кроме того, сообразно назначению чугун должен давать отливки, обладающие требуемой твердостью, прочностью и упругостью.

В зависимости от массовой доли кремния изготавливают чугун литейный марок: Л1, Л2, Л3, Л4, Л5, Л6. Литейный чугун, соответствующий определенной марке по массовой доле кремния, но не соответствующий по массовой доле серы, относят к ближайшей марке по кремнию и к соответствующей категории по массовой доле серы.

Литейный чугун поставляется в чушках без пережимов, с одним или двумя пережимами. На поверхности чушек не должно быть остатков шлака. Допускается налет извести, графита и других компонентов смеси для опрыскивания мульд, не влияющих на качество чугуна.

Переработка чугуна в железо и сталь

В настоящее время применяются два главных способа переработки чугуна в железо и сталь. Оба они основаны на окислении содержащихся в чугуне примесей.

Бессемеровский способ заключается в продувании сквозь расплавленный чугун сильной струи воздуха.

Бессемерование производится в огромных грушевидных железных сосудах, так называемых конверторах (рис. 155), выложенных изнутри кирпичом из кремнезема и вмещающих до 40—50 т чугуна. Конвертор может вращаться на горизонтальных цапфах при помощи зубчатого колеса. Ко дну конвертора, в котором находится много мелких отверстий, приделана воздушная камера для нагнетания воздуха. Конвертор наполняют расплавленным чугуном, а в воздушную камеру нагнетают воздух. Проходя через отверстия в дне конвертора, воздух пронизывает всю массу чугуна и окисляет примеси. Прежде всего выгорают, переходя в шлак, кремний и марганец, затем уже и углерод. Весь процесс бессемерования продолжается 10—20 мин., после чего конвертор можно опорожнить, повернув его отверстием вниз.

Бессемеровским способом получается железо, содержащее менее 0,3% углерода. Если желают получить сталь, то или заканчивают продувание воздуха раньше, пока еще не весь углерод чугуна. Получение малоуглеродистых сталей связано с еще большими потерями железа. Кроме того, вследствие сильного продувания воздуха в железо попадает часть шлаков, которые остаются в нем при остывании и понижают качество получаемого металла.

Более совершенным является мартеновский способ, при котором переработка чугуна производится в регенеративных печах.

В печи сплавляют чугун вместе с железным ломом и некоторым количеством руды. Выгорание примесей происходит отчасти за счет кислорода воздуха, поступающего в печь вместе с горючими газами, отчасти за счет кислорода прибавленной

В регенеративных печах можно применять как кислую обкладку печи из кремнезема, так и основную из извести. Добавляя к чугуну железный лом и руду в той или иной пропорции, можно получать сталь с любым содержанием углерода, обладающую более высокими качествами, чем бессемеровская.

Производительность мартеновских печей характеризуется количеством стали, получаемой за сутки с 1 м 2 пода печи. Раньше считалось, что четыре тонны с метра в сутки — это высший предел, до которого может быть доведена производительность печи. Однако опыт передовых рабочих и инженеров наших заводов показал, что мартеновские печи могут работать гораздо более производительно. В настоящее время суточный съем стали с 1 м 2 пода печи составляет в среднем 7,2 т.

В последнее время для выплавки стали широко используются электрические печи. Источником тепла в этих печах служит электрическая энергия, вследствие чего процесс выплавки значительно упрощается и создаются благоприятные условия для регулирования режима плавки. Наиболее распространены печи, в которых нагревание производится при помощи электрической дуги, причем легко достигается температура в 2000° и выше. Самый процесс выплавки стали в электрической печи почти не отличается от мартеновского процесса, но благодаря возможности точно регулировать температуру печи, а следовательно, и течение процесса сталь получается более высокого качества. Таким путем получают инструментальную сталь и различные специальные сорта стали.

При получении особо важных сортов стали для ответственных деталей и инструментов прибегают к так называемой тигельной плавке. Смесь различных сортов стали и специальных добавок загружают в тигли, которые накрывают крышками и затем устанавливают на под пламенной печи типа мартеновской, где происходит плавление смеси и получается сталь определенного сорта.

В настоящее время научная и техническая мысль работает также над разрешением проблемы получения железа методом прямого восстановления из руд при умеренных температурах. Для получения железа по этому методу измельченную железную руду восстанавливают углем или газами при 800—1000°, а затем, после отделения на магнитном сепараторе части пустой породы и золы восстановителя, перерабатывают полученное рыхлое железо в мартеновских или электрических печах на сталь. Для восстановления может быть применено любое твердое или газообразное топливо. Сталь, выплавленная из восстановленного железа, отличается высокими механическими качествами. Однако существующие установки по прямому получению железа из руд пока еще очень несовершенны и громоздки, что ограничивает применение этого метода.

Вы читаете, статья на тему Переработка чугуна в железо и сталь

Методы передела чугуна в сталь

Технологические основы производства стали.

Мероприятия, связанные с экономией кокса, как восстановителя.

Мероприятия, связанные с экономией кокса, как топлива.

1.Обогащение железной руды. Кокс не тратится на нагрев пустой породы; уменьшаются транспортные затраты.

2.Вдувание природного газа. Газ, будучи дешевле, сгорает с выделением тепла.

3.Утилизация тепла. Вдуваемые в доменную печь газовые потоки нагреваются в специальных печах – кауперах, за счет тепла и теплотворной способности доменных газов, которые сжигаются в печах — кауперах.

1.Агломерация железной руды. Частичное восстановление железа происходит за счет дешевого коксика – отхода коксового производства. Кроме того, уменьшается потребность во флюсах, что повышает съем чугуна с единицы объема печи.

2.Вдувание природного газа – сгорая, газ образует СО2 – источник основного восстановителя – СО.

Сталь –сплав железа с углеродом, с содержанием углерода от 0,2 до 1,4%, содержащий мало вредных примесей (P, S, Si) c возможным наличием легирующих добавок. В качестве легирующих добавок используются различные элементы, изменяющие свойства стали. В отличие от чугуна, сталь обладает пластичностью и может обрабатываться давлением. Сталь является самым распространенным конструкционным материалом современности.

Суть передела чугуна в сталь является в удалении лишнего углерода, удалении вредных примесей и раскислении полученной стали (удалении оксида железа).

Кислородно-конверторный метод передела чугуна в сталь.Кислородный конвертор представляет собой сосуд грушевидной

формы, изготовленный из листовой стали и выложенный внутри (футерованный) огнеупорным кирпичом. Конвертор способен наклоняться с помощью поворотного механизма. Конвертор имеет летку для выпуска стали и шлака и горловину, через которую загружают шихту и опускают медную водоохлаждаемую фурму для вдувания кислорода. Исходным сырьем служит передельный чугун, стальной скрап (металлолом), флюсы.

Перед началом процесса конвертор наклоняют, заливают расплавленный чугун, засыпают скрап и флюсы. Затем его переводят в вертикальное положение, опускают фурму и начинают вдувать кислород. Железо чугуна при температуре плавления реагирует с кислородом (горит), образуя оксид железа с выделением большого количества тепла, которого достаточно для поддержания шихты в расплавленном состоянии. Оксид железа растворяется в шихте и реагирует с избытком углеродом чугуна, окисляя его до СО. Вредные примеси (S, P) окисляются до оксидов, которые реагируют с флюсами и превращаются в шлак, нерастворимый в стали. Через 30 – 50 минут дутье кислорода прекращают, фурму поднимают и проводят раскисление, т.е. удаляют образовавшийся избыток FeO, который существенно ухудшает качество стали. Раскисление проводят, добавляя ферромарганец, ферросилициум, а потом – алюминий. В зависимости от технологии раскисления различают сталь «спокойную» и «кипящую». При изготовлении «кипящей» стали, дутье кислорода прекращают раньше, и удаление углерода происходит за счет накопившегося FeO. Выделяющиеся при этом пузырьки СО создают впечатление, что сталь кипит. Раскисление проводят в изложнице, куда добавляют ферросилициум. “Кипящая” сталь дешевле, более пластична и легко поддается механической обработке, однако легко корродирует и не обладает хорошей прочностью. Производительность конвертора достигает 250-350 тонн стали за 30-50 минут.

O2 Fe + O2 FeO + Q FeO + C Fe + CO

O2 Fe + O2 FeO + Q FeO + C Fe + CO

FeO + Mn(Si, Al) Fe + MnO(SiO2, Al2O3)

FeO + Mn(Si, Al) Fe + MnO(SiO2, Al2O3)

|

Флюсы

Флюсы

S(P) + O2 SO2(P2O5)Шлак

S(P) + O2 SO2(P2O5)Шлак

|

|

|

Мартеновский способ производства стали. Источником тепла служит газ, сжигаемый в печи, в присутствии воздуха, обогащенного кислородом. Для снижения затрат топлива применяется утилизация тепла с помощью регенераторов. Сырьем является чугун и стальной скрап. Окислителем служит железная руда. Данным методом можно как переделывать чугун в сталь, так и передалывать сталь в другие виды стали, можно получать также высоколегированные стали. Производительность метода — до 950 тонн стали за 8-16 часов. Мартеновский метод является технологически устаревшим, т.к. строительство печей требует больших капиталовложений, тратится большое количество топлива, а производительность значительно ниже, чем при кислородно-конверторном методе.