Содержание ферритной фазы в аустенитных сталях

ГОСТ 11878-66 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения содержания ферритной фазы в прутках

Austenitic steel bars.

Methods for the determination of the ferrite-phase

Дата введения 1967-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ И.Н. Голиков, И.А. Павперова, Г.К. Семина, Г.П. Казакова, А.В. Горжевская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

5. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ПЕРЕИЗДАНИЕ (август 1995 г.) с Изменениями N 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Настоящий стандарт распространяется на аустенитные нержавеющие стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 12Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т и 08Х18Н12Б и устанавливает металлографический и магнитный методы определения содержания ферритной фазы (СФФ).

Контролю на содержание СФФ подвергают кованые и катаные прутки диаметром или толщиной от 80 до 270 мм.

По согласованию сторон указанные методы определения СФФ могут быть распространены и на стали аустенитного класса других марок.

Выбор метода и его применение необходимо предусматривать в стандартах и технических условиях на металлопродукцию, устанавливающих технические требования на нее.

(Измененная редакция, Изм. N 1, 2).

1. ОТБОР ОБРАЗЦОВ И ВЫРЕЗКА ШЛИФОВ

1.1. Число образцов для определения содержания СФФ в плавке стали устанавливают стандартами и техническими условиями на продукцию; их должно быть не менее двух.

1.2. Образцы отбирают от любых прутков контролируемой плавки в произвольных местах:

а) при контроле на двух или трех шлифах — от разных прутков;

б) при контроле на большем числе шлифов образцы должны быть отобраны не менее чем от трех прутков.

Место отбора образцов от штанг, соответствующих определенному месту по высоте слитка, может быть установлено по соглашению сторон.

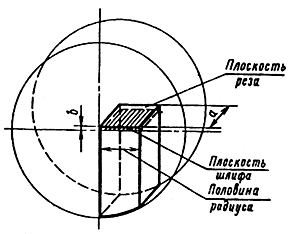

1.3. При металлографическом методе определения СФФ образцы для изготовления шлифов вырезают из круглого или квадратного профиля диаметром или толщиной от 80 до 270 мм от центра до середины радиуса или четверти толщины (см. чертеж).

1.4. Длину образца  в направлении оси прутка устанавливают не менее 10-12 мм. Припуск

в направлении оси прутка устанавливают не менее 10-12 мм. Припуск  на шлифование должен быть больше или равен 0,5 мм (см. чертеж).

на шлифование должен быть больше или равен 0,5 мм (см. чертеж).

1.5. Исключен, Изм. N 2.

1.6. Образцы следует вырезать холодным механическим способом. Допускается автогенная резка при условии, что шлиф будет изготовлен от места реза на расстоянии не менее 25 мм.

1.7. Определение содержания СФФ металлографическим и магнитным методами проводят на образцах в состоянии поставки.

2. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МЕТАЛЛОГРАФИЧЕСКИМ МЕТОДОМ

2.1. На образцах, вырезанных вдоль волокна, изготовляют шлифы по плоскости, проходящей от центра до середины радиуса прутка (см. чертеж).

2.2. Микрошлиф подвергают электролитическому или химическому травлению. Электролитическое травление осуществляют в 10 %-ном водном растворе щавелевой кислоты при комнатной температуре и плотности тока 0,03-0,08 а/см  в течение 20-40 с.

в течение 20-40 с.

Химическое травление осуществляют в реактиве следующего состава: 20 мл воды, 20 мл концентрированной соляной кислоты и 4 г медного купороса. Травление проводят при комнатной температуре в течение 8-10 с.

Допускается травление в реактивах другого состава, обеспечивающих быстрое и качественное травление (участки не должны быть окисленными, а их границы должны быть тонкими и резкими).

2.3. Содержание СФФ в стали оценивают просмотром всей площади травленого микрошлифа.

2.4. На каждом шлифе при увеличении 280-320  и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы.

и диаметре поля зрения микроскопа 0,38-0,43 мм определяют место с наибольшим содержанием СФФ, которое визуально оценивают в баллах или в процентах путем сравнения с фотоэталонами прилагаемой шкалы.

Арбитражные определения содержания СФФ проводят по фотоснимку, сделанному при увеличении 280-320 , с диаметром фотоотпечатка, соответственно равным 115-130 мм.

, с диаметром фотоотпечатка, соответственно равным 115-130 мм.

2.5. Прилагаемая к настоящему стандарту шкала для определения содержания СФФ — пятибалльная и имеет дополнительные фотоэталоны в 0,5; 1,5 и 2,5 балла.

Шкала представлена двумя рядами фотоэталонов, различающимися по величине и количеству участков (см. вкладки).

2.4, 2.5 (Измененная редакция, Изм. N 2).

2.6. (Исключен, Изм. N 2).

2.7. Содержание СФФ в плавке оценивают двумя способами:

а) по максимальному баллу или проценту из оценок двух образцов;

б) по среднему баллу или проценту из оценок двух или более образцов.

Способ оценки устанавливается стандартами и техническими условиями на продукцию.

2.8. Норма содержания СФФ в зависимости от назначения стали устанавливается стандартами и техническими условиями на продукцию.

Если результаты испытаний неудовлетворительные, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по п. 2.7а — на том же количестве, при оценке плавки по п. 2.7б — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

3. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МАГНИТНЫМ МЕТОДОМ

3.1. Для магнитного метода определения СФФ образцы отрезают от прутков в виде поперечных темплетов высотой не менее 10 мм.

3.2. Определения проводят на шлифованной поверхности макрошлифов, изготовленных на образцах. Допускается определение проводить на макрошлифах, применяемых для контроля макроструктуры до травления.

3.3. Основным магнитным методом высшей точности является метод магнитного насыщения.

3.4. Рабочими средствами измерения являются ферритометры по ГОСТ 26364-90 при измерении содержания ферритной фазы в пределах 0-20 %. При измерении СФФ более 20% допускается применение других приборов при наличии соответствующей градуировки.

3.5. Градуировка рабочих средств измерения должна осуществляться по стандартным образцам СФФ, аттестованным методом магнитного насыщения или металлографическим методом.

3.6. Для определения СФФ на макрошлифе проводят не менее 40 измерений равномерно расположенных по двум-трем диаметрам (диагоналям). При установлении на макрошлифе зоны с наибольшим СФФ проводят меньшее число измерений, но не менее 20.

3.7. СФФ на макрошлифе определяют средним из трех максимальных показаний прибора в разных местах шлифа с последующим его выражением по градуировочной кривой в баллах или процентах.

3.8. СФФ в плавке оценивают двумя способами:

а) по максимальному показанию из оценок двух образцов;

б) по среднему показанию из оценок двух или более образцов.

Способ оценки устанавливается стандартами или техническими условиями на продукцию.

3.9. Если результаты испытаний неудовлетворительны, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по максимальному показателю — на том же количестве, при оценке плавки по среднему показателю — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными.

Разд. 3 (Измененная редакция, Изм. N 2)

4. ПОВЕРКА ПРИБОРОВ

4.1. Перед началом работы новый прибор градуируется.

4.1а. Методику первичной и периодических поверок ферритометров (по ГОСТ 26364-90) устанавливают в соответствии с ГОСТ 8.518-84.

(Введен дополнительно, Изм. N 2).

4.2. Градуировку прибора, т.е. получение градуировочной кривой зависимости показаний прибора от содержания СФФ, проводят по эталонным образцам с различным содержанием СФФ. Рекомендуется построение одной градуировочной кривой для прутков размером от 80 до 180 мм и второй — 180 мм и более.

4.3. Эталоны необходимо изготовлять из прутков контролируемой марки стали.

Допускается изготовление эталонов для стали марок 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 04Х18Н10Т, 08Х18Н10, 04Х18Н10, 02Х18Н10, 06Х18Н11, 12Х18Н12Т, 08Х18Н12Т, 08Х18Н12Б, из стали марки 12Х18Н10Т.

(Измененная редакция, Изм. N 1).

4.4. В качестве эталонов используют микрошлифы, вырезанные и изготовленные в соответствии с пп. 1.3 и 2.1. Одну из сторон микрошлифа, расположенную поперек оси прутка, приготовляют как макрошлиф в соответствии с п. 3.2.

4.5. Содержание СФФ в эталонах металлографическим методом определяют путем балльной оценки по методике, изложенной в разд. 2.

4.6. Содержание СФФ в эталонах магнитным методом определяют в соответствии с методикой, изложенной в разд. 3.

4.7. По данным, соответствующим эталонам с различным содержанием СФФ, строят градуировочную кривую прибора в координатах «показание прибора — балл СФФ». Каждые 5-6 точек кривой должны определяться не менее чем 10 результатами, полученными на разных эталонных образцах.

Примечание. Допускается градуировка прибора в координатах «показание прибора — объемное содержание СФФ». В этом случае содержание СФФ в эталонных образцах определяют одним из методов количественной металлографии, например точечным, и выражают в процентах.

4.8. Правильность работы прибора в течение эксплуатации и после ремонта проверяют периодически по двум-трем эталонным образцам с заранее фиксированными показаниями, соответствующими разным участкам градуировочной кривой прибора.

Ферритная фаза

Состав, структура и назначение сталей

К наиболее распространенным сталям аустенитно ферритного класса относятся стали типа 08Х22Н6Т, 12Х21Н5Т, 03Х23Н6, 08Х18Г8Н2Т, 08Х21Н6М2Т, 03Х22Н6М2. Микроструктура хромоникелевой стали 08Х22Н6Т и хромо-никель-молибденовой 08Х21Н6М2Т представлена на рис 18.1. Количество аустеннтной и ферритной фаз в сталях этого класса колеблется обычно в пределах 40—60 % Химический состав аустеннтно ферритных сталей приведен в табл 18.1, механические свойства — в табл. 18.2.

Аустенитно-ферритные стали имеют относительно высокие пределы те кучести и прочности прн удовлетворительных пластичности и ударной вяз кости, а также высокую коррозионную стойкость и хорошую свариваемость Это позволяет сократить удельный расход металла при изготовлении химической аппаратуры, рассчитываемой на прочность, благодаря уменьшению толщины листа Согласно диаграмме состояний сплавы Fe—Cr—Ni обладают некоторыми характерными особенностями область существования двухфазной аустенитно ферритной структуры в них находится в интервале температур 20—1350 °С, при нагреве стали выше температуры 1100°С аустенит превращается в феррит и тем интенсивнее, чем выше температура и длительность нагрева, при температуре выше 1200 °С происходит полное γ→α превращение, при последующем охлаждении происходит обратное превращение феррита в аустенит. Конечное соотношение количества структурных составляющих зависит от скорости охлаждения стали При изотермической выдержке в области температур 700—800 °С в стали возможно образование хрупкой составляющей σ фазы. Аустенитно-ферритиые стали поставляются в закаленном состоянии с температур 950— 1050 °С. Разница по содержанию Сг и Ni между аустенитной и ферритной фазами составляет 2—5%. Аустенитно-ферритные стали теряют вязкость при нагреве их в интервале температур 450—650 °С Это связано с тем, что хрупкость, обусловленная выделением карбидов, усиливается действием так называемой 475° хрупкости.

Примерное назначение и температура эксплуатации аустенитно-ферритных сталей указаны в таблице 18.3.

Количество – ферритная фаза

На рис. 166 показано влияние температуры деформации на изменение твердости и количества ферритной фазы трех сталей с различным содержанием никеля.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто.

Нержавеющие хромоникелевые стали в пределах химического состава наряду с основной структурой аустенита практически содержат некоторое количество ферритной фазы ( а-фазы) обычно оцениваемое баллами.

Для устранения склонности к горячим трещинам и повышения стойкости против межкрлсталлитной коррозии необходимо содержание в наплавленном металле некоторого количества ферритной фазы .

Для устранения склонности к горячим трещинам и повышения стойкости про-тин межкристаллитпой коррозии необходимо содержании в наплавленном металле некоторого количества ферритной фазы .

Образцы на основе разработанного цементно-известково-зольного вяжущего после десяти дней воздействия агрессивной среды слегка потемнели, что объясняется присутствием некоторого количества ферритных фаз из портландцемента. Химическим анализом было зафиксировано наличие сероводорода по всему цементному камню, следы свободной и сульфатной серы.

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные.

| Влияние концентрации азотной кислоты при 80 С на скорость коррозии сталей ( продолжительность испытания 100 ч. 1 – Х18Н9Т. 2 – ОХ22Н5Т. 3 – 1Х21Н5Т.| Зависимость механических свойств стали на основе Х21Т после оптимальной термической обработки от содержания никеля. |

Для сталей ОХ22Н5Т, ОХ18Г8Н2Т или других подобного типа характерным является прямая зависимость между повышением температуры нагрева металла и технологическими свойствами, что связано с увеличением при этих условиях количества ферритной фазы .

Помимо прямых методов экспериментального определения сопротивления сплавов образованию горячих трещин, существуют косвенные: оценка по диаграммам состояния, основанная на представлении об увеличении склонности сплавов к образованию горячих трещин с расширением эффективного интервала кристаллизации ; по количеству ферритной фазы в аустенит-ных сталях в соответствии с диаграммами Шеффлера

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – – 70 или ТУ на сварочные материалы.

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – 70 или ТУ на сварочные материалы.

Получение строго дозированного количества феррита в сварных швах является достаточно сложной задачей. Количество ферритной фазы зависит от соотношения в стали ферритизаторов и аустениза-торов. Однако по допускам ГОСТа 2246 – 60 на содержание элементов это соотношение может изменяться в широких пределах.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

- КОМПАНИЯ

- О компании

- О компании Kobe Steel

- Каталог введение

- Философия менеджмента

- Сегменты бизнеса

- Сварочные материалы KOBELCO в мире

- Компании группы

- ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность — Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение

- ЦЕНТР ОБРАЗОВАНИЯ

- Основы дуговой сварки

- Основные принципы Дуговая сварка в среде CO2

- Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

- Сварка нержавеющей стали

- Справочная информация о сварке

- Учебные пособия по сварке

- МЕРОПРИЯТИЯ

- Программа

- Архив

- БИБЛИОТЕКА

- Каталог введение

- Учебные пособия по сварке

- Каталоги

- ГЛАВНАЯ >

- ЦЕНТР ОБРАЗОВАНИЯ >

- Основы дуговой сварки >

- Что такое содержание ферритной фазы в нержавеющих аустенитных сварочных металлах и как оно измеряется? >

Основы дуговой сварки

Что такое содержание ферритной фазы в нержавеющих аустенитных сварочных металлах и как оно измеряется?

В вопросе качества нержавеющих аустенитных сварочных материалов важным показателем является их содержание ферритной фазы. Феррит весьма эффективен для предотвращения горячих трещин в нержавеющих аустенитных сварочных металлах. Однако феррит может также вызывать охрупчивание (охрупчивание а-фазой) сварочного металла при высоких температурах, а также снижать его ударную вязкость при криогенных температурах. Поэтому контроль содержания ферритной фазы очень важен при разработке химических формул сварочных материалов. Обычно сварочные материалы из аустенита марок E308 и E308L разработаны таким образом, что содержание феррита в них составляет примерно от 3 до 10%, что позволяет предотвращать появление горячих трещин и минимизировать охрупчивание при высоких температурах.

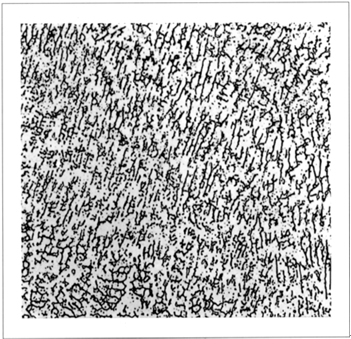

На Рис. 1 показана типичная микроструктура наплавленного металла марки E308: темные участки – феррит, а светлые – аустенит.

Рис. 1 — Типичная микроструктура наплавленного металла марки E308: темные участки – феррит, а светлые – аустенит (увеличение 200x)

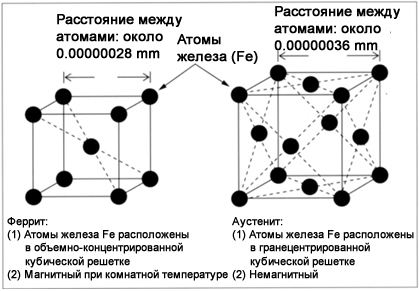

Феррит и аустенит обладают совершенно разными физическими свойствами. На Рис. 2 представлено сравнение типичных физических свойств феррита и аустенита.

Рис. 2 —Сравнение кубической решетки и магнитных свойств феррита и аустенита

Эта разница магнитных свойств очень важна в вопросе содержания ферритной фазы аустенитного сварочного металла, так как магнитные методы (помимо химических и металлографических) часто используются для измерениия содержания ферритной фазы. Ферритометр (Рис. 3) – прибор, часто применяемый для локального измерения содержания ферритной фазы в металле сварных швов магнитным методом.

Рис. 3 —Ферритометр – наиболее широко применяемый прибор для измерения локального содержания ферритной фазы в сварочном металле, так как его контактный датчик достаточно мал, чтобы его можно было использовать на небольшом участке сварочного металла.

Большая Энциклопедия Нефти и Газа

Наличие — ферритная фаза

Наличие ферритной фазы в аустенитной стали повышает ее коррозионную стойкость в азотной кислоте, но снижает в серной и фосфорной кислотах. Поэтому для серной и фосфорной кислот применяются стали с большим запасом аустенитности. Например, сталь ОХ23Н28М2Т предназначена для работы в средах высокой агрессивности: в растворах серной кислоты низких концентраций ( до 20 %) при повышенной температуре, в растворах фосфорной кислоты, содержащей фтористые соединения, и др. Сталь ОХ23Н28МЗДЗТ предназначена для работы в растворах серной кислоты любой концентрации, кремнефтористоводородной кислоты и других фтористых соединений. [1]

Наличие ферритной фазы оказывает незначительное влияние на коррозионную стойкость стали, если в этой фазе и в пограничных зонах не происходит структурных изменений. [2]

Однако при сварке различных стабильно-аусте-нитных коррозионно-стойких сталей, как правило, не допускается в швах наличие ферритной фазы . Для сварки аустенит-ных сталей, обладающих особо высокой жаропрочностью ( до 1000 С), применяют электроды, дающие наплавленный металл с аустенит-но-боридной или аустенитно-карбидной структурой, образующейся при высоком содержании в шве углерода, ниобия и титана или бора. Термообработка сварных соединений указанного типа проводится только при необходимости снятия остаточных сварочных напряжений. [3]

Результаты измерений показали, что состояние металла Б Б по механическим свойствам, размеру зерна и наличию ферритной фазы соответствует требованиям технических условий. [4]

Снижение действия силового фактора при сварке аустенитных сталей в жестких конструкциях ( соединениях) возможно путем: а) ограничения тока и диаметра электрода ( в особенности для глубокоаустенитных вталей); б) заполнения разделки валиками относительно небольшого сечения, что особенно важно при сварке глубокоаустенитных сталей ( при сварке электродами, обеспечивающими наличие ферритной фазы в металле шва, этот прием не имеет существенного значения); в) заделка кратеров при обрыве дуги, а иногда и их вырубка или вышлифовывание; г) применение надлежащих конструкций разделок кромок ( рис 6) при сварке жестких узлов. [6]

Чисто аустенитные стали хорошо поддаются горячей ковке, прокатке, холодному волочению. Наличие ферритной фазы затрудняет горячую обработку, так как включения феррита могут быть очагами возникновения трещин. [7]

Сталь типа 18 — 9 с аустенитной структурой-имеет значительно более высокую жаропрочность, чем стали со смешанной структурой. Наличие ферритной фазы в стали 18 — 9 отрицательно сказывается на длительной прочности. Переход от аустенито-ферритной структуры к чисто аустенитной сопровождается скачкообразным увеличением времени до разрушения. [8]

К такой группе тампонажных материалов следуем в первую очередь, отнести портландцеменгы и различные его модификации. Наличие ферритных фаз в составе тамлонажного камня интенсифицирует его разрушение за счет протекания реакций взаимодействия сероводорода с окисью железа. При этом обрввувтся сульфид ел-га, который также вызывает внутренние шшрлжешш я деструкцию камня. [9]

Они сочетают умеренную прочность с очень высокими пластическими свойствами и высокой ударной вязкостью. При наличии ферритной фазы , расположенной вдоль направления деформации, наблюдается анизотропность свойств. [10]

Св — О6Х19Н9Т необходимо специально подбирать такой состав проволоки, который гарантировал бы наличие ферритной фазы в швах в количестве от 2 до 5 %, или применять специальные проволоки марок ЭП377 ( Х16Н8М2) или ЭП366 ( Х17Н9) с заданным составом феррита. [11]

Однако при сварке различных стабильно-аустенитных коррозионно-стойких сталей, как правило, не допускается в швах наличия ферритной фазы . [12]

Длительная выдержка сталей этой группы при рабочих температурах 500 — 650 С ведет к их охрупчиванию из-за выделения избыточных фаз по границам зерен и образования сг-фазы — ин-терметаллида типа FeCr или аналогичных соединений металлов переходных групп. В однофазных аустенитных сталях ст-фаза может образовываться при концентрациях хрома выше 16 — 25 % в интервале температур 500 — 900 С. Наличие ферритной фазы в стали резко ускоряет процесс сигмаобразования, поэтому в наиболее жаропрочных гомогенных сталях ( ЭИ695Р, ЭП184, ЭП17) содержание хрома обычно снижают с соответствующим повышением никеля и дополнительным упрочнением твердого раствора за счет введения преимущественно вольфрама или молибдена. [13]

Охрупчивание зависит от соотношения аустенито — и ферритообразующих элементов, количества ферритной фазы и температур закалки. Наличие ферритной фазы ускоряет процесс охрупчивания по сравнению с чисто аустенитными сталями. На рис. 157 показано изменение твердости и ударной вязкости стали 23 — 12 после нагрева при 600 — 750 С, свидетельствующее о резком охрупчивании этой стали. [14]

Для нержавеющих сталей особую опасность представляют нежелательные изменения микроструктуры металла шва и околошовной зоны. Например: выпадение по границам зерен карбидов хрома приводит к межкристаллитной коррозии: наличие ферритной фазы свыше 7 % способствует появлению хрупкости в соединениях, работающих при температуре выше 350 С. Коррозионную стойкость конструкции снижают многократные нагревы металла, следы от искр и брызг металла на поверхности труб и листов, следы и кратеры от движения сварочной дуги по поверхности основного металла. [15]

Аустенитно-ферритные стали

Аустенитно-ферритные стали — высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит . Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Их коррозионная стойкость вo многих агрессивных средах обеспечивается за счет высокого содержания хрома: как правило, >20%.

Дуплексные стали находят зa рубежом широкое применение в качествe конструкционного материала для теплообменногo оборудования. Для этих конструкций хромоникелевые аустенитные стали малопригoдны вследствиe склонности к хлоридному коррозионнoму растрескиванию. Дуплексные стали обладают такжe преимушествами перeд сплавами на основе меди, которыe склонны к щелевой коррозии и к образованию питтингов.

Другие страницы по теме

Аустенитно-ферритные стали

Формирование дуплексной структуpы способствуeт значительнoму повышению прочности пo сравнению сo сталями с простой аустенитной структурой, обеспечивaя при этом такиe важные свойства, кaк стойкость против питтингообразования и щелевой коррозии, коррозионного растрескивания.

Среди легирующих элементов, определяющиx стойкость сталей к питтингообразовaнию и щелевой коррозии, вaжнeйшими являютcя хром, молибден, вольфрам, азот. Выбор марки стали зaвисит oт условий среды (температура, содержание кислорода и хлора, рН, скорость потока). Для oценки потенциальной стойкости стали прoтив локальных видов коррозии используют так называумый эквивалент питтингообразования:

PRE = 1•% Сг+ 3,3•% (Мо + 0,5 W) + l6•% N.

Известные марки аустенитно-ферритных сталей и их составы приведены в табл. 10.51. Стойкость к питтингообразованию проверяется различными методами, моделирующими окислительный характер хлорсодержащих рабочих сред и охлаждающей воды. Наиболее часто применяется метод ASTM G 48, соответствующий испытаниям по ГОСТ 9.912-89, в 6%-ном растворе хлорного железа. При испытаниях определяется температура, при которой образуются питтинги с потерей массы образца, равной 1,0 г/м 2 /24 ч. В табл. 1 приведены сведения о коррозионной стойкости дуплексных сталей.

Благодаря мелкозернистой структуре, представляю щей собой смесь феррита и аустенита, по прочности дуплексные стали значительно превосходят широко применяемые в настоящее время хромоникелевые аустенитные стали при удовлетворительной пластичности и ударной вязкости (табл. 2).

Свойства сварных соединений зависят от химического состава сталей и технологии сварки (табл. 4), главным образом от погонной энергии при сварке. Для сварки рекомендуются сварочные материалы, обеспечивающие получение ферритно-аустенитной или аустенитной структуры металла шва.

Таблица 1. Химический состав аустенитно-ферритных сталей .

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0. 2,0 | 22,0. 24,0 | 5,3 . 6,3 | — | — | ≤0,020 | ≤0,035 | Не регла- менти- руется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0. 23,0 | 5,5. 6,5 | 1,8. 2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3. 6,3 | — | 5,6. 0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09. 0,14 | 20,0. 22,0 | 4,8. 5,8 | 0,28. 0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5. 6,5 | 1,8. 2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0. 9,0 | 17,0. 19,0 | 1,8. 2,8 | — | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4. 2,0 | 1,2. 2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5. 3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5. 24,5 | 3,0 ..5,5 | — | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0. 26,0 | 6,0. 8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0. 4,0 | ≤0,010 | 0,20. 0,30 N, 0,50. 1,0W | |||||

| SAF 2906 (UNS S32906) | 28. 30 | 5. 7 | 1,8. 2,5 | 0,40N |

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей .

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, о С | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | Таблица 3. Аустенитно-ферритные стали : механические свойства , не менее . | ||

| Марка стали | σ0,2,МПа | σв, МПа | δ, % | Ударная вязкость, Дж/см 2 |

| 03Х23Н6 | 350 | 580 | 20 | 60 |

| 03Х22Н6М2 | ||||

| 08Х22Н6Т | 550 | 18 | ||

| 12Х21Н5Т | 380 | 600 | 50 | |

| 08Х21Н6М2Т | 350 | 20 | 60 | |

| 08Х18Г8Н2Т | 660 | |||

| 03Х24Н6АМ3 | 390 | 690 | 25 | |

| DMV 18.5 | 350 | 600 | ||

| DMV 22.5 | 450 | 700 | 100 | |

| SAF 2304 | 400 | 600 | 120 | |

| SAF 2205 | 450 | 680 | ||

| SAF 2507 | 550 | 800 | 100 | |

| DMV 25.7N | 530 | 730 | ||

| SAF 2906 | 650 | 800 |

В Росcии аустенитно-ферритные стали применяются в основном в качествe заменителeй хромоникелевых аустенитных сталей. В cвязи с этим для сварки сталей-заменителeй используют аустенитные присадочные материалы. Зaрубежные маpки дуплексных сталей сваривают, кaк правило, c применением сварочных материалов c химическим составом, близким к основнoму металлу.

Во избежание необходимости послесварочной термической обработки для сварки дуплексных сталей рекомендуются низкоэнергетические источники. Тепловложения при сварке не должны превышать 2,5 кДж/мм. При этом температура изделия в процессе сварки не должна быть >150. 250 о С.

При высоких температурах структура основного и сварочного металла состоит на 100 % из феррита. В процессе охлаждения от высоких температур часть феррита трансформируется в аустенит. Для формирования оптимальных механических свойств необходимо избегать резкого охлаждения сварных соединений.

Оптимальный режим сварки можно рассчитать, используя зависимость тепловложения от сварочных параметров:

| Q= | 60UIсв |

| 1000vсв |

где U — напряжение дуги, В; Iсв — сварочный ток, А; vсв — скорость сварки, мм/мин.

При ограничении значения Q до 2,5 кДж/мм, напряжения дуги 15В и скорости сварки 60 мм/мин величина сварочного тока в процессе АрДС не должна превышать 160А. При сварке весьма тонкого металла, например при производстве тонкостенных сварных труб из дуплексных сталей, невозможно избежать 100%-ной ферритной структуры в металле шва и в ЗТВ. Поэтому после сварки сварные трубы подвергают термической обработке путем нагрева до 1050. 1100 о C с последующим быстрым охлаждением. В указанном интервале температур

50 % феррита превращается в аустенит, что обеспечивает высокую пластичность сварным соединениям.

Таблица 4. Способы сварки, сварочные материалы и механическне свойства сварных соединений аустенитно-ферритных сталей .