Свойства углеродистой стали зависят от

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

От каких факторов зависят свойства углеродистых сталей?

Свойства углеродистых сталей зависят от содержания углерода, а также от содержания постоянных и скрытых примесей При одинаковом содержании углерода кипящие, полуспокойные и спокойные стали имеют близкие величины прочностных свойств и различаются значениями характеристик пластичности. Содержание кремния в спокойной стали составляет 0,15-0,35%, в полуспокойной — 0,05-0,15%, в кипящей — до 0,05%.

Влияние содержания углерода на механические свойства сталей.

7.2. 1. Как зависят свойства углеродистых сталей от содержания углерода?

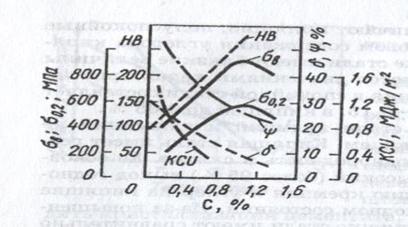

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже малое изменение содержания углерода оказывает заметное влияние на свойства сталей. С увеличением углерода в структуре стали растет содержание цементита.. При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали (рис.1).

Рис. 1. Зависимость механических свойств стали от содержания углерода.

Рост прочности происходит при содержании в стали до 0,8-1,0% С.

7.2. 2. Чем обусловлен рост прочности до 0,8 –1,0%С?

При содержании до 0,8% С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно свободный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность

7.2. 3. Почему при увеличении содержания углерода более 1,0% С уменьшается не только пластичность, но и прочность стали? Это связано с образованием сетки хрупкого цементита вокруг перлитных зерен, легко разрушающейся при нагружении.

Какое влияние оказывает углерод на технологические свойства?

Углерод оказывает существенное влияние на свариваемость, обрабатываемость давлением и резанием. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии. Лучше всего обрабатывается резанием среднеуглеродистые стали, содержащие 0,3-0,4%С. Низкоуглеродистые стали при механической обработке дают плохую поверхность и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента.

7.3. Влияние примесей на свойства стали

7.3.1. Назовите постоянные и скрытые примеси в углеродистых сталях?

Постоянными примесями в углеродных сталях являются марганец, кремний, сера, фосфор, а скрытые примеси – газы: кислород, азот, водород.

Охарактеризуйте влияние марганца

Полезными примесями являются марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления:

Fe+Mn → MnO+Fe; 2FeO+Si → SiO2+2Fe/

В углеродистой стали содержится до 0,8% Mn. Марганец, помимо раскисления, в этих количествах полностью растворяется в феррите и упрочняет его, увеличивает прокаливаемость стали, а также уменьшает вредное влияние серы, связывая еетугоплавкие сульфиды:

7.3.3. Охарактеризуйте влияние кремния?

В полностью раскисленной углеродистой стали содержится до 0,4%Si. Кремний является полезной примесью, так как эффективно раскисляет сталь и, полностью растворяясь в феррите, способствует его упрочнению.

7.3.4. Охарактеризуйте влияние серы?

Сера является вредной примесью. Основной источник серы в стали – исходное сырье (чугун). Сера снижает пластичность и вязкость стали, а также сообщает стали красноломкость при прокатке и ковке. Сера нерастворима в стали. Она образует с железом соединение FeS – сульфид железа, хорошо растворимый в металле. При малом содержании марганца благодаря высокой ликвации серы в стали может образоваться легкоплавкая эвтектика Fe-FeS

(tпл =988 ºC). Эвтектика располагается по границам зерен. При нагреве стальных заготовок до температуры горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины. Поэтому содержание серы в стали должно быть как можно меньше.

Повышенное (до 0,2%) содержание серы допускается лишь в автоматных сталях для изготовления крепежных деталей неответственного назначения, так как сера улучшает обрабатываемость стали.

7.3.5. Какой элемент вводят для устранения вредного влияния серы?

Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1620 ºC, что выше температуры горячей деформации. Вместе с тем сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали.

7.3.6. Охарактеризуйте влияние фосфора?

Основной источник фосфора – руды, из которых выплавляется исходный чугун. Фосфор является вредной примесью. Растворяясь в феррите до 1,2%, фосфор уменьшает его пластичность. Фосфор резко отличается от железа по типу кристаллической решетки, диаметру атомов и их строению. Поэтому фосфор располагается вблизи границ зерен и способствует их охрупчиванию, повышая температурный порог хладноломкости.

7.3.7. Охарактеризуйте влияние скрытых примесей.

Скрытые примеси – кислород, азот, водород – присутствуют в стали либо в виде твердого раствора в феррите, либо в составе химических соединений (нитриды, оксиды), либо в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, что снижает вязкость и пластичность стали. Водород находится в твердом растворе и особенно сильно охрупчивает сталь. Повышенное содержание водорода, особенно в хромистых и хромоникелевых сталях, приводит к образованию внутренних трещин – флокенов.

Даже небольшие концентрации газов оказывают резко отрицательное влияние на свойства, ухудшая пластические и вязкие характеристики стали. Поэтому вакуумирование является важной операцией для улучшения свойств стали. Кроме того, в углеродистых сталях присутствуют такие случайные примеси, как Cr, Ni, Cu, наличие которых обусловлено загрязненностью шихты.

Дата добавления: 2018-04-05 ; просмотров: 955 ; Мы поможем в написании вашей работы!

Свойства сталей

Влияние углерода на структуру и свойства сталей

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность и твердость и уменьшается пластичность. Прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются .

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Изменение структуры стали с увеличением содержания углерода

“Пройдемся” вдоль оси содержания углерода на участке диаграммы состояния системы железо-углерод, которая соответствует сталям (рисунок 1): от 0 до 2 % углерода.

Рисунок 1 – Двойная диаграмма состояния железо-углерод

Феррит

Структура стали, содержащей от 0 до 0,02 % углерода, включает феррит и третичный цементит (рисунок 2).

Рисунок 2 – Микроструктура стали: феррит с третичным цементитом по граница зерен

Феррит и перлит

Дальнейшее увеличение содержания углерода приводит к появлению нового структурного компонента – эвтектоидного феррита и цементита (перлита). Сначала перлит появляется как отдельный включения между ферритными зернами, а затем, при содержании углерода 0,8 %, занимает весь объем. Перлит представляет собой двухфазную смесь, которая обычно имеет пластинчатую структуру (рисунок 3).

Рисунок 3 – Микроструктура перлита в стали

Перлит и цементит

Когда содержание углерода поднимается выше 0,8 %, наряду с перлитом образуется вторичный цементит. Вторичный цементит выделяется в форме игл (рисунок 4).

Рисунок 4 – Микроструктура стали: вторичный цементит (иглы) и перлит

Количество цементита возрастает с увеличением содержания углерода. При содержании углерода 2 % цементит занимает 18 % поля зрения микроскопа. При содержании углерода более 2 % формируется эвтектическая смесь.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Классификация сталей

Стали классифицируют по назначению для дальнейшего использования, химическому составу, качеству, структуре.

По назначению стали принято делить на конструкционные, коррозионно стойкие (нержавеющие), инструментальные, жаропрочные, криогенные.

- Легированная — сталь содержащая специально вводимые, в определённых количествах, элементы, которые обеспечивают требуемые физические или механические свойства. Эти элементы называются легирующими. Как правило, легирование повышает прочность, коррозийную стойкость стали, понижают хрупкость. Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %); среднелегированную (от 2,5 до 10 %); высоколегированную (от 10 до 50 %).

- Конструкционная — сталь применяемая при изготовлении различных деталей, механизмов и конструкций в машиностроении и строительстве, обладающая определёнными механическими, физическими и химическими свойствами.

- Нержавеющая — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

- Инструментальная углеродистая — сталь с содержанием углерода от 0,7 % и выше. Она отличается высокой твёрдостью и прочностью и применяется для изготовления инструмента.

- Жаропрочная — это вид стали, который подлежит эксплуатации при высоких температурах (от 30% от температуры плавления).

По химическому составу стали делятся на углеродистые и легированные.

Углеродистые стали по уровню содержания углерода, в свою очередь, делятся на: низкоуглеродистые (процент содержания углерода до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2 %). Углерод придаёт сплавам из железа дополнительную прочность и твёрдость, но, при этом, понижая их пластичность и вязкость.

Углеродистая сталь обыкновенного качества

Углеродистая сталь обыкновенного качества содержит углерод в пределах 0,06–0,49%. К этой группе относятся следующие марки стали: Ст1, Ст2, Ст3, Ст4, Ст5, Ст6, Ст0. По химическому составу данный тип стали должен соответствовать ГОСТ 380-94, а производимый из нее металлопрокат должен соответствовать общим техническими условиями ГОСТ 535-2005.

Чаще всего для изготовления металлопродукции используется сталь марки Ст3сп/пс1-5: из нее изготавливается сортовой, фасонный, листовой и рулонный прокат, а также горячекатаные трубы.

Качественная углеродистая сталь

Низкоуглеродистая качественная конструкционная сталь (марки 08, 08кп, 08пс) — используется при изготовлении листового проката. Это мягкая сталь, и она легко обрабатывается штамповкой, давлением, профилированием.

Качественная конструкционная сталь (марки 10, 15, 20, 25) — используется при изготовлении стальных труб, в машиностроении. Она обладает более высокой прочностью и коррозеустойчивостью по сравнению с маркой Ст3.

Твердая качественная сталь (марки 30, 35, 40, 45) — используется в машиностроении при изготовлении сильно нагруженных деталей машин. Эти марки стали обладают высокой износостойкостью и еще более устойчивы к коррозии.

Для улучшения характеристик сталей применяют ее легирование. Цели легирования — это повышение: прочности, устойчивости против коррозии, термостойкость, жаропрочность и т.д.

Легирование — это процесс добавление в состав материалов примесей, вводимых для изменения свойств основного материала.

Легированные стали по уровню содержания легирующих элементов делятся на низколегированные (до 4%), среднелегированные (до 11%) и высоколегированные (более 11%).

Стали, в зависимости от технологии их производства, могут содержать разное количество примесей.

Уровень содержания примесей определят (классифицирует) качество стали: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре стали разделяются на аустенитную, ферритную, мартенситную, бейнитную и перлитную и двухфазную и многофазную.

Производство стали заключается в переработке чугуна, при котором в чугуне уменьшается концентрация углерода и других ненужных примесей.

Физические и химические свойства стали определяется ее составом и структурой, которые зависят от присутствия и процентного содержания следующих основных составляющих:

Что такое углеродистая сталь

Углеродистой называют сталь с содержанием 0,25–2% углерода и минимумом легирующих добавок (марганца, магния, кремния, серы, фосфора). От углерода зависят:

- Структура стального сплава — при содержании менее 0,8% преобладает ферритовая, перлитовая структура, если же углерода больше — формируется вторичный цементит. Для ферритной стали характерен высокий уровень пластичности, недостаточная прочность, для цементитной — высокая прочность и хрупкость. Возрастание концентрации углерода приводит к повышению прочностных характеристик стали с одновременным ухудшением ее пластичности и вязкости.

- Технологические свойства металла — низкоуглеродистую сталь (до 0,25%) с низкой прочностью и малой ударной вязкостью применяют в производстве деталей, конструкций, на которые не предполагается оказание серьезных нагрузок. Среднее содержание углерода в сталях (0,3–0,6%), которые относятся к улучшаемым маркам, позволяет их применять в общем, транспортном машиностроении. Высокоуглеродистый материал (от 0,6 до 2%) подходит для создания изделий с повышенной износоустойчивостью (например, ударно-штамповые, измерительные элементы).

В некоторых случаях повысить физико-механические и технологические характеристики стали позволяет микролегирование, которое представляет собой введение в состав углеродистого стального сплава бора, титана, циркония, редкоземельных элементов. Эти компоненты способствуют заметному улучшению свойств металла.

Какой бывает углеродистая сталь по степени раскисления

В основе классификации этого сплава лежат различные параметры, одним из которых является степень раскисления. Любой способ производства стали сопровождается непрерывным возрастанием кислорода, количество которого зависит преимущественно от концентрации углерода. Во избежание вредного влияния кислорода на металл, проводят процедуру раскисления. С учетом этого параметра углеродистую сталь подразделяют на:

- Спокойную — для таких сплавов характерна более равномерная, однородная структура. Раскисление осуществляют при помощи веществ, лишенных закисей железа (например, алюминий). За счет остаточного алюминия останавливается рост зерна, благодаря чему сталь получает мелкозернистую структуру. В итоге получается качественный материал, полностью лишенный газов, из которого можно производить высокопрочные, износоустойчивые детали, конструкции. К минусам спокойных сталей относится дороговизна их выплавки.

- Кипящую — этот вид отличается более дешевым производством, поскольку во время выплавки используют минимум раскислителей. Внутренняя структура такой стали содержит большое количество растворенных газов — одна из причин снижения качества металла. К примеру, наличие азота мешает осуществлению нормальной сварки углеродистой стали (в районе сварного шва появляется много трещин). За счет развитой ликвации в кипящих сплавах производится прокат с неоднородной структурой и неустойчивыми механическими свойствами.

- Полуспокойную — до момента заливки состав обогащается небольшим количеством раскислителей. После этого происходит затвердение металла без кипения, но газы в нем продолжают выделяться. В отливке из полуспокойной стали газовые пузыри содержатся в меньшем количестве, а последующая прокатка металла позволяет практически полностью избавиться от микропор.

Производственные методы и варианты деления по качеству

Получение углеродистых сталей основано на переработке чугуна и черного лома с уменьшением серы, фосфора и углерода до нужной концентрации. При этом используют различные технологии, которые отражаются на качестве производимого металла. В результате получают стальные сплавы следующих видов:

- высококачественные;

- качественные;

- обыкновенного качества.

Первые два типа углеродистых сталей производят с применением конвертеров, мартеновских и более современных электрических плавильных печей. Химический состав таких сталей, концентрация содержащихся примесей строго регулируется ГОСТами 1435–99 и 1050–88. Так, для качественных стальных сплавов можно использовать серу в количестве не более 0,04%, фосфор — не больше 0,035%, для высококачественных соответственно — менее 0,018 % и не больше 0,025 %. Углеродистые стали этих категорий имеют структуру повышенной чистоты.

Выплавку стальных сплавов обыкновенного качества осуществляют на базе кислородных конвертеров и мартенов, затем из них формируют большие слитки. В сравнении с предыдущими двумя категориями, углеродистые стали, обладающие обыкновенным качеством, характеризуются содержанием большого количества вредных примесей. Согласно ГОСТу 380–2005 серы в них содержится до 0,05%, фосфора — до 0,04%. Такой материал подвергают горячей, холодной прокатке с целью выпуска тонко-, толстолистового материала, широких металлических полос.

В каких сферах используют углеродистую сталь

Благодаря высокой прочности, хорошей обрабатываемости, долговечности и сравнительной дешевизне углеродистые стали нашли свое применение во многих отраслях народного хозяйства.

Особенно они популярны в машиностроении, что связано со способностью металла сопротивляться активным нагрузкам, а также с высокими пределами усталости. Так, углеродистая сталь выступает в качестве основного материала для производства:

- маховиков;

- зубчатых передач редукторов;

- корпусов шатунов;

- коленчатых валов;

- поршней плунжерных насосов.

Из углеродистых сплавов производят технологическую оснастку для легкой, деревообрабатывающей промышленности. Во всех этих случаях используют конструкционные углеродистые стали. После цементации этот тип металла используется в создании износоустойчивых деталей, эксплуатация которых будет сопровождаться значительными динамическими нагрузками.

На основе низко и среднеуглеродистой стали осуществляют выпуск:

- уголков;

- швеллеров;

- труб;

- двутавров и других профилей

Начальные свойства конструкционных углеродистых сталей подлежат повышению путем проведения термообработки (закалки).

Выпуск инструментов различного назначения базируется на применении инструментальных стальных сплавов, которые содержат 0,65–1,32% углерода:

- молотки, керны, отвертки, зубила, кузнечный инструмент, косы (марка инструментальной углеродистой стали У7 и У7А);

- ножницы, ножи рубильных машин, ручной столярный инструмент, рамные пилы (марка У8, У8А);

- сверла, фрезы малого диаметра, ленточные пилы, развертки (марка У10, У10А);

- токарные резцы по дереву, ножовочные полотна по металлу, напильники, граверный инструмент (марка У12, У13).

Инструментальные углеродистые стали применяют для производства измерительных приборов. Чтобы получить небольшую деталь с точностью линейных размеров в несколько сот миллиметров, нельзя допускать нагрева или деформации заготовки в результате оказываемого давления режущим инструментом.

Востребовано использование углеродистых сталей обыкновенного качества в строительстве, некоторые марки применяются в машино-, судостроении.

Как маркируется углеродистая сталь

Маркировку осуществляют в соответствии с ГОСТом. С ее помощью можно узнать химический состав и категорию сплава. Материал обыкновенного качества обозначают буквами «СТ»,а также цифрами — условными номерами марок (от 0 до 6). В конце маркировки содержится информация о степени раскисления стали, которая обозначается «кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная. При этом нанесение маркировки осуществляется с применением определенного цвета:

- красного, зеленого — сталь Ст0;

- желтого и черного — Ст1;

- желтого — Ст2;

- красного — Ст3;

- красного и коричневого — Ст3Гпс;

- синего и коричневого — Ст3Гсп;

- черного — Ст4;

- зеленого —Ст5;

- зеленого и коричневого — Ст5Гпс;

- синего — Ст6.

Для обозначения марок качественной, высококачественной углеродистой стали используют цифры — они означают углерода в сотых долях процента. При обозначении качественной углеродистой стали есть ряд некоторых исключений:

- 15К, 20К, 22К — используют для производства котлов;

- 20-ПВ — металл содержит 1,2% углерода, а также медно-хромовую смесь, применяется в производстве труб для систем отопления;

- ОсВ — свидетельствует о наличии в составе никелевой, хромовой и медной добавки, поэтому служит для изготовления железнодорожных вагонов;

- А75, АСУ10Е, АУ10Е — углеродистая сталь с такой маркировкой используется в создании часовых механизмов.

Инструментальную сталь обозначают буквой «У» в начале маркировки. За ней следует цифра, обозначающая количество углерода в десятых долях процента.

Также в маркировке могут указываться буквы:

- «Б» — химический состав углеродистой стали, соответствующий нормативам. Такой материал может штамповаться, подвергаться ковке, термическому воздействию (некоторые сорта), но при этом не исключается ухудшение механических характеристик.

- «И» — обозначают самые качественные стали, которые могут свариваться между собой.

Такой подвид углеродистой стали как «А» характеризуется нерегламентированным химическим составом. Этот материал не подвергается предварительной обработке давлением, не предназначается для сварки. Данный подвид не указывается в маркировке.

В заключение

Углеродистая сталь — востребованный в промышленности материал, содержащий минимальное количество легирующих присадок. Такой сплав состоит преимущественно из железа с добавлением 0,25–2% углерода. В зависимости от количества этого элемента сталь подразделяют на высокоуглеродистую (0,6–2%), среднеуглеродистую (0,3–0,6%) и с низким содержанием углерода (до 0,25%). По степени раскисления она бывает спокойной, полуспокойной и кипящей. Перед использованием любого изделия из стали обращают внимание на маркировку, в которой отображается основная информация о физико-химических свойствах металла и области его применения. Это позволяет подобрать оптимальный вариант стального сплава в соответствии с существующими задачами.

Влияние углерода на свойства стали

Углерод – не случайная примесь, а важнейший компонент углеродистой стали, от количества которого завичсят ее свойства.

Машиностроительные заводы получают сталь с металлургических предприятий в отожженном или горячекатаном состоянии.

Влияние углерода на структуру и свойства сталей

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность и твердость и уменьшается пластичность. Прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются .

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Качество углеродистых сплавов

По категории качества различают углеродистые сплавы обыкновенного качества, качественные, высококачественные и особо высококачественные. Главными признаками повышения качества являются более жесткие требования по химическому составу и прежде всего по содержанию основных вредных примесей, таких как сера и фосфор.

Под качеством понимается совокупность свойств, определяемых металлургическим процессом производства. Однородность хим.состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания таких газов, как кислород, азот и водород.

Обозначение марок — буквенно-цифровое.

Так углеродистые конструкционные стали обыкновенного качества (ГОСТ 380-88) маркируют буквенно-цифровым кодом и по гарантии свойств, при поставке подразделяют на три группы: А, Б и В. Буквы Ст означают сталь, цифры от 0 до 6 — условный номер марки, например Ст0, Ст2 и т. д.

- Группа — А – сплавы, поставляемые с гарантией механических свойств, химический состав их не регламентируется, его только указывают в сертификатах металлургического завода-изготовителя. Они применяются для изготовления деталей механической обработкой.

- Стали группы Б поставляют с гарантией по химическому составу, так как они в дальнейшем обычно подвергаются различной обработке с целью получения нужного заказчику комплекса механических свойств, а именно горячей обработке давлением и ТО.

- Сплавы группы — В поставляются с гарантией совместно по химическому составу и механическим свойствам — по нормам для сталей групп А и Б. Их употребляют в производстве сварных конструкций.

Степень раскисленности, обозначают буквами кп — кипящие, пс — полуспокойные и сп — спокойные. Кипящими являются стали марки Ст0 — Ст4, полуспокойными и спокойными могут выплавляться все марки от Ст1 до Ст6.

При маркировке указывают только группы Б и В, например Ст2кп или ВСтЗпс, что означает сталь 2, группы А, кипящая или сталь 3, группы В, полуспокойная и т. п.

В качественных сплавах максимальное содержание вредных примесей составляет не более чем 0,04 % серы и фосфора. Они менее загрязнены неметаллическими включениями и имеют меньшее количество растворенных газов. Их поставляют по химическому составу и механическим свойствам.

Марки углеродистых качественных конструкционных сталей (ГОСТ 1050-74 и ГОСТ 4543-71) обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента, степень раскисленности — буквами, например сталь 10кп (это 0,10 % С, кипящая); 20пс (0,20 % С, полуспокойная). Для спокойных сталей индекс не ставится.

Углеродистые качественные инструментальные сплавы (ГОСТ 1435-74) маркируются буквой — У, которая означает что сталь углеродистая, и следующим за ней числом, показывающим среднее содержание углерода в десятых долях процента — 0,7 — 1,5 %, например У7, У7А, У13, У13А. Высококачественные сплавы характеризуются минимально возможным количеством серы и фосфора в них менее 0,035 %. Для обозначения высокого качества стали в конце марки ставят букву — А. например У7А, У13А, У10А.

По структуре в отожженном (равновесном) состоянии различают следующие группы сталей:

1) техническое железо с содержанием углерода менее 0,02%. Структура сплава однофазная – феррит;

2) доэвтектоидные стали с содержанием углерода от 0,02 до 0,8%. Структура сплавов состоит из феррита и перлита, причем с увеличением содержания углерода доля перлита в структуре возрастает (рис.20.а);

3) эвтектоидная сталь с содержанием углерода 0,8%. Структура стали – перлит: чередующиеся пластинки феррита и цементита (рис.20, б, в);

4) заэвтектоидные стали с содержанием углерода от 0,8 до 2,14%. Структура состоит из участков перлита, разделенных хрупкими цементитными оболочками (рис.20, г).

Рис.20 Микроструктуры сталей:

а – доэвтектоидная сталь (феррит+перлит); б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь (перлит + вторичный цементит).

Легированные стали – это сплавы на основе железа, в состав которых специально введены химические элементы, обеспечивающие ему требуемую структуру и свойства.

В свою очередь легированные стали в зависимости от числа легирующих добавок делят на одно- и многокомпонентные. Более применяемым является название с указанием легирующих элементов, например, стали хромистые, хромоникелевые, хромоникельмолибденовые и др.

Обычно концентрация легирующих добавок больше, чем количество этих же элементов в виде примесей. По степени легирования, т. е. по содержанию специально введенных добавок сплавы условно подразделяют на низко-, средне- и высоколегированные. Количество этих элементов, в общем, составляет 2,5 — 5,0%; до 10 % и более 10 % соответственно.

Понятие специальные стали более широкое, чем легированные сплавы, так как к первым, кроме легированных могут относиться и углеродистые, которым приданы специальные свойства посредством определенных способов производства и обработки

В легированных сплавах (ГОСТ 5632-72, ГОСТ 20072-74) содержатся специально вводимые в различных количествах легирующие элементы, обозначаемые буквами русского алфавита: хром — X, никель — Н, молибден — М, вольфрам — В, кобальт — К, титан – Т, марганец — Г, медь — Д, ванадий — Ф, кремний — С, фосфор — П, алюминий –Ю, кобальт-К, бор – Р, ниобий — Б, цирконий — Ц, азот — А. Цифры после буквы указывают примерное содержание данной добавки в процентах округленное до целого числа. Если после буквы не стоит цифра, то это означает, что количество элемента меньше или около 1,0 %. Стоящая цифра 1, показывает, что концентрация добавки от 1,5 до 2,0%.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок первые две цифры указывают среднее содержание углерода в сотых долях процента. Количество легирующих элементов, если они превышают 1,0 %, ставят после соответствующей буквы в целых единицах. Например, сталь марки 18ХГТ содержит около 0,18 % углерода; 1,0 % хрома, 1,0 % марганца и около 0,1 % титана.

У стали, легированной азотом, букву А ставят в середине обозначения марки, например 15X17AГI4, если же она поставлена в конце марки, это говорит о том, что сплав высококачественный – 30ХГСА. Буква — А, находящаяся в начале марки, указывает, что сталь автоматная, повышенной обрабатываемости, например, А35Г2.

Особовысококачественными являются только легированные железоуглеродистые сплавы. Они содержат не более 0,015 % серы и 0,025 % фосфора. К ним предъявляют высокие требования и по содержанию других примесей.

Читайте также:

Влияние кофе на печень

Влияние пчелиного подмора на поджелудочную железу

Влияние пива на поджелудочную железу

Влияние алкоголя на печень и поджелудочную железу

Влияние антибиотиков на поджелудочную железу