Степень раскисления стали на что влияет?

Степень раскисления стали на что влияет?

На рисунке ниже показаны восемь типичных состояний промышленных стальных слитков, которые были отлиты в идентичные, сужающиеся к верху изложницы. Они распложены и пронумерованы по степени подавления выделения газов при затвердевании. Штриховыми линиями показан уровень, до которого сталь первоначально разливалась в каждой изложнице. В зависимости от содержания углерода, а еще более – от содержания кислорода, структура слитков различается. Под номером 1 идет полностью успокоенная сталь, спокойная сталь

, а под номером 8 – сталь, к которой не применяли операции раскисления, сильно

кипящая сталь

.

Рисунок – Восемь типичных состояний промышленных стальных слитков с различной степенью раскисления

Стали при разливке в слитки классифицируют по трем основным типам в зависимости от степени раскисления или, что тоже самое, по количеству газов, выделяющихся в ходе затвердевания слитка.

К этим четырем типам относятся: – спокойная сталь; – полуспокойная сталь

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Раскисление стали — Знаешь как

Сталь, выплавленная любым способом, содержит растворенный кислород, значительно ухудшающий ее прочностные и пластические свойства. Для снижения его содержания сталь раскисляют. В практике сталеварения применяют несколько способов раскисления.

Осаждающее раскисление

Наиболее распространенный способ снижения растворенного кислорода, достигаемого связыванием его элементами-раскислителями: Мn, Si, Ті, Al, Са, РЗЭ, что возможно за счет их большего, чем у железа сродства к кислороду. При присадке раскислителя R

в металле имеет место взаимодействие

[O]

+ yR = Ry

Ox(газ,ж,тв)

с образованием нерастворимых продуктов раскисления, которые должны отделиться (осадится) в газообразную или шлаковую фазу. Оставшиеся в стали продукты раскисления порой оказывают меньший вред, чем растворенный кислород, но они засоряют металл неметаллическими включениями, при накоплении которых сталь становится непригодной к дальнейшему использованию. Поэтому необходимо обеспечить условия для удаления продуктов раскисления, что зависит от их величины, способности укрупняться, вязкости металла, плотности частиц.

Укрупнение продуктов раскисления и способность всплывать создаются и усиливаются при образовании жидких легкоплавких образований. С этой точки зрения и особенно в связи с тем, что сильные раскислители так же, как и их продукты раскисления, трудноплавки, целесообразно применять комплексные раскислители. Комплексные раскислители—это сплавы, в которые входят несколько раскислителей, пропорционированных так, что продукты раскисления получают заданные свойства, благоприятствующие их отделению из стали. К комплексным раскислителям относятся силикомарганец, силикокальций, АМС (сплав алюминия, марганца и кремния) и т. д.

Раскисляющая сила раскислителей определяется изобарным потенциалом образования окисла или остаточными концентрациями раскислителя и растворенного кислорода в стали.

Раскисление марганцем (в виде ферромарганца) производят перед выпуском металла из печи. Марганец — слабый раскислитель, поэтому раскисление им является предварительным. Продукты раскисления — МnО — образуют в металле комплексы xMnO. •y

FeO•

z

SiO2 с более низкой температурой плавления и высокой жидкоподвижностью.

Кремний — более сильный раскислитель. Продукты раскисления— SiО2 — плавятся при температуре 1710° С, поэтому вначале образуются включения твердого кремнезема. Последующее сплавление SiО2 с FeO и МnО дает легкоплавкие силикаты mSKVFeO’&MnO, хорошо укрупняющиеся и легко всплывающие. Доменным бедным ферросилицием раскисляют металл в печи. Окончательное раскисление кремнием производится на выпуске, когда в струю дают богатый ферросилиций.

Алюминий имеет высокое сродство к кислороду. Продукты раскисления представляют собой твердые мелкодисперсные частицы Аl2O3. Алюминий вводят вковш, и частично им раскисляют металл при разливке в изложницы.

Диффузионное раскисление стали

Основано на распределении кислорода или закиси железа между металлом и шлаком и раскислении шлака по уравнению:

x(FeO) + R = ROx + x

Раскисление шлака нарушает и отдаляет систему от равновесия, что вызывает последующий переход кислорода из металла в шлак. Диффузионное раскисление производится углеродом, ферросилицием (богатым), алюминием, которые вводят на шлак в измельченном состоянии. В результате диффузионного раскисления сталь не загрязняется неметаллическими включениями, но такое раскисление требует длительного времени, так как диффузионные процессы проходят медленно. Конверторную сталь этим способом не раскисляют, редко прибегают к нему в мартеновской плавке, но широко используют в электродуговой плавке.

Раскисление стали синтетическими шлаками

Основано на экстрагировании кислорода или закиси железа из стали шлаком при заливке металла в жидкий синтетический шлак. Хороший контакт фаз, большая удельная поверхность, на которой осуществляется переход кислорода, обеспечивают глубокое раскисление с одновременной десульфурацией.

Раскисление под вакуумом

осуществляется наложением вакуума на сталь в сталеразливочном ковше или на струю стали при разливке. При этом удаляются растворенные в стали газы, а с ними и растворенный кислород. Кроме того, активность углерода под вакуумом возрастает и он оказывает сильное раскисляющее воздействие.

Одновременно с раскислением марганцем, кремнием, алюминием происходит легирование стали избытком этих элементов. Неокисляющиеся добавки, например никель, кобальт, вводят в шихту. Легко окисляющиеся добавки вводят в сталь после полного ее раскисления, однако и в этом случае происходит их значительный угар. Так, угар титана составляет 40 — 60%.

Статья на тему Раскисление стали

Спокойная сталь: особенности и применение

Спокойной называется сталь, которая затвердевает после разливки практически без выделения газов. Достичь такого эффекта позволяет полное раскисление – удаление свободного кислорода с помощью введения в расплав специальных добавок.

Раскислители: виды и функции

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

Марки спокойной стали

Сплавы полного раскисления разделяют на следующие группы:

- углеродистые спокойные стали обыкновенного качества – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- качественные и высококачественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому стандарту не имеют;

- все легированные и низколегированные стали обычно изготавливают спокойными, буквенного индекса не имеют.

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.

Области применения спокойной стали

Высокая стоимость такой продукции обуславливает ее применение для производства сортового и фасонного проката, предназначенного для использования в ответственных конструкциях, узлах машин и механизмов. Это:

- железнодорожные и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для железнодорожных наземных и подвесных путей;

- детали клепаных конструкций, ручки, тяги, втулки, рычаги, упоры, фланцы и другие детали, эксплуатируемые в широком интервале температур;

- фасонный и листовой прокат толщиной до 25 мм для несущих сварных конструкций, эксплуатируемых при знакопеременных нагрузках в широком температурном интервале -40…+425°C, прокат толщиной 25-40 мм (при предоставлении гарантий свариваемости);

- поковки с диаметром сечения до 800 мм.

Низколегированные стали востребованы при строительстве объектов гражданского и промышленного назначения, эксплуатируемых в условиях высоких нагрузок и/или в регионах с суровыми климатическими условиями.

Отличие спокойной стали от полуспокойной

Полуспокойные стали являются промежуточными по степени раскисления, качеству и стоимости между спокойными и кипящими сплавами. При выборе, какая сталь лучше – спокойная или полуспокойная – для каждого конкретного случая оценивают необходимость дополнительных финансовых затрат на приобретение полностью раскисленного сплава.

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

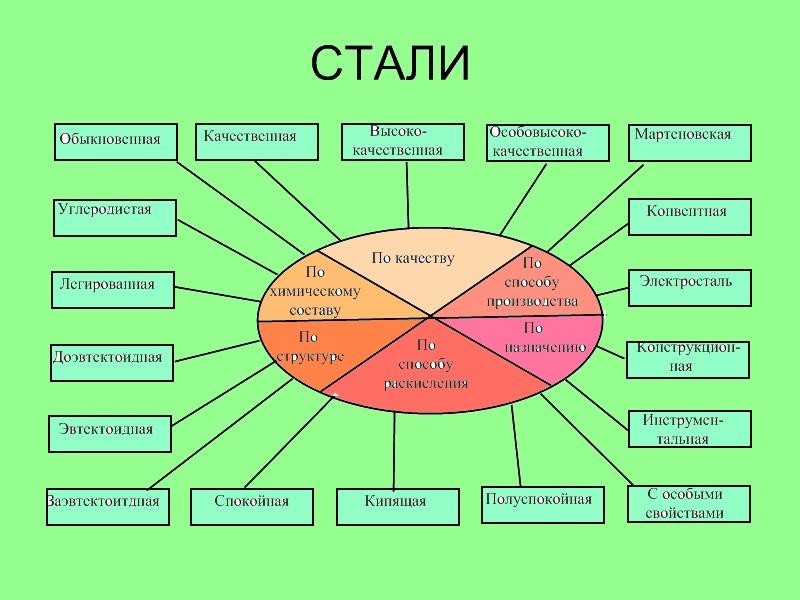

Классификация сталей

Рис. 2.10 Схема классификации сталей

-по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные;

-по способу производства: мартеновские, конвертерные, электростали;

-по назначению: конструкционные, инструментальные, стали с особыми свойствами;

-по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные;

— по степени раскисления: кипящая, спокойная, полуспокойная;

— по химическому составу: углеродистые и легированные.

УС = Fe + С + Si + Mn + S + Р , где

(Fe и С — основные компоненты; Si, Mn , S , Р — постоянные примеси; S и Р – вредные примеси).

Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C — карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит.

Аустенит — это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку.

Феррит — это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ — решетку.

Углерод — оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость.

Сера — сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe — FeS.

Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление называется красноломкостью.

Устранить красноломкость можно, добавив к стали марганец.

Фосфор — растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске).

Ликвация — это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью.

В стали допускаемое содержание серы и фосфора не более 0,05% каждого.

В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы — до 0,2%, что облегчается снятие стружки) и фосфора — до 0,15%

Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах).

Кремний и марганец — вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Этот процесс называется раскислением стали.

Раскисление стали — это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке.

Содержание марганца не должно превышать 0,75%, а кремния — 0,35%. В таком количестве кремний и марганец не оказывают влияния на механические свойства углеродистых сталей. Более высокое содержание кремния и марганца изменяет свойства стали и влияет на механическую и термическую обработку.

Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями.

Углеродистые стали бывают: конструкционные и инструментальные.

Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов.

Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов.

Конструкционные стали бывают обыкновенного качества и качественные.

На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы 2 / 20 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 > Следующая > >>

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей. Процентное содержание разных элементов в составе стали:

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые. Обрабатываются в холодном состоянии и под действием высокой температуры.

- Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава. Полуспокойные чаще содержат 0,15-0,3 % углерода. Таким сталям свойственна неравномерная структура из-за частичного раскисления сплава. Больше всего кислорода у кипящих сталей. Такое раскисление приводит к разному химическому составу. В кипящих сталях много примесей: углерода, азота, серы и фосфора.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.