Сталь g10 для ножей плюсы и минусы

Современный прочный и высококачественный материал G10: описание, свойства и применение

Развитие такого инструмента, как нож, – это практически необходимая для выживания человека задача. Так как у людей не имеется острых зубов или когтей, как у животных, то именно эта нехитрая вещь и заменила этот недостаток. Первые приборы такого типа появились уже очень и очень давно. До наших дней нож дошел практически никак не изменившись, всего его функции и общий вид остались прежними. Со временем изменялось лишь сырье, которое служило для изготовления этого инструмента. На сегодняшний день одним из лучших веществ, для создания ножа считается материал G10.

Общее описание

Ранее использовались такие природные средства, как дерево, кожа или кости для создания ножей. Все эти три компонента объединяет то, что они являются природными.

В настоящее же время с высоким развитием технологий и прогресса в общем чаще всего применяются материалы неприродного происхождения. Длительное время очень популярным сырьем был пластик. Новейшей разработкой стал материал G10.

Общие свойства

Понятно, что каждый отдельный искусственный материал, который используется для изготовления ножа, имеет свои свойства.

Однако есть и несколько общих черт, объединяющих их все, в том числе и G10.

- Первое свойство касается удобства, а именно – простоты в уходе за инструментом. Большинство искусственных материалов, в том числе и пластик, и материал G10 отлично поддаются очистке. Кроме того, эти вещества не способны впитывать в себя разные неприятные запахи, а также они не намокают во время эксплуатации.

- Еще одно качество, которое удалось развить именно благодаря использованию такого сырья – это новый способ монтажа рукоятки. В общих чертах данный процесс выглядит, как напрессовывание материала на хвостовую часть режущего элемента. Это очень удобно, так как подобного рода монтаж поможет избежать таких нежелательных вещей, как заклепки, швы, дополнительные крепежи и т. д.

Характерные черты

Материал G10 и другие искусственные вещества имеют 3 общих черты, объединяющих их в одну группу.

- Широкое распространение и массовость. Производство этого сырья поставлено на поток, то есть изготовлением занимаются крупные фабрики или заводы в постоянном и непрерывном режиме работы. Это позволяет полностью покрыть весь спрос на материал, который создает общество.

- Еще одно очень важное и существенное отличие искусственного сырья от природного в том, что оно более универсальное. Природные материалы имеют как некоторые положительные качества, так и довольно много негативных. Неприродные же, в свою очередь, создавались людьми, а потому их негативные факторы сводились к минимуму. Таким образом, получается, что искусственный материал для рукоятки G10, пластик или другое вещество, обладает большим числом положительных качеств, чем отрицательных.

- Последнее, что можно подчеркнуть из плюсов – это эстетика. Тут стоит отметить, что скорее искусственное сырье играет вторую роль, так как, к примеру, древесина может быть очень привлекательна, если ее правильно обработать. Но также важно понимать, что разрыв между этими двумя группами минимален и вещество, созданное человеком, постоянно совершенствуется, в то время как древесина останется таковой навсегда.

Краткая характеристика G10

Что такое G10? Это очень популярный композитный материал. В состав вещества входит непрерывная стеклоткань, а также эпоксидные смолы. Само по себе вещество обладает слоистой структурой, которая спаивается между собой, как раз данными смолами. Спаивание осуществляется под очень высоким давлением. Характеристики материала G10 свидетельствуют о том, что это вещество обладает текстурированной поверхностью. Этот элемент довольно легко поддается покраске. Окрашивать можно как в однотонный цвет, так и в несколько оттенков.

К положительным качествам также стоит отнести то, что элемент отлично удерживает цвет, а по своему внешнему виду схож с микартой. Но при этом его прочностные качества и стойкость к нагрузкам существенно выше, а степень горения значительно ниже.

Способ обработки

Для того чтобы еще сильнее повысить прочность материала рукоятки из G10, применяется способ пескоструйной обработки, суть которого заключается в бесперебойном бомбардировании поверхности рукоятки. Принцип обработки довольно прост и заключается в том, что струя песка вбивает смолы в глубину структуры материала. Из-за этого обычно еще повышается шероховатость. Усиление этого параметра – это вовсе не отрицательный фактор. Наоборот, из-за высокого значения этой характеристики будет значительно увеличиваться сцепление ножа с ладонью.

Однако же некоторый минус все же имеется и заключается он в том, что цвет вещества будет тускнеть и больше не будет таким выразительным. У этого материала имеется некоторая особенность, которую часто называют вдохнуть вторую жизнь. Суть процедуры заключается в том, что рукоятки обрабатывается специальным маслом, улучшающим ее качество после длительного использования.

Предназначение G10

G10 – материал для ножа, который характеризуется легкостью, жесткостью, твердостью и текстурированной поверхностью. Данное вещество используется для изготовления рукояток не только ножей с фиксированным лезвием, но и для раскладных моделей. Создается это сырье при помощи компаунда и последующим армированием стеклотканью, имеризованного под высоким давлением. Отличительные черты этого материала – это повышенная прочность и существенная стойкость к влаге. Окрасить этот материал также можно в самые разные однотонные цвета. Особенностью G10 станет то, что присутствует возможность покраски слоями.

Если говорить другими более простыми словами, то это вещество представляет собой композит эпоксидных смол и стеклоткани с незначительными добавлениями некоторых химических веществ и промышленных красок.

Микарта

Изучая современный и прочный G10, важно обратить небольшое внимание на такой материал, как Micarta. Все дело в том, что эти два вещества очень схожи между собой. Они имеют множество идентичных положительных характеристик.

Среди преимуществ именно микарты можно выделить следующие:

- высокая стойкость к влаге;

- хорошо выдерживает сильные перепады температур;

- высокая устойчивость к механической обработке;

- плотная структура материала не позволяет впитываться различным запахам;

- кроме всего этого, микарта очень плотно прилегает к лезвию, что исключает возможность образования каких-либо зазоров, как следствие, это не дает скапливаться вредным микроорганизмам на остатках пищи, которые часто забиваются в эти зазоры.

Сам по себе данный элемент представляет электроизоляционное вещество, которое состоит из полимерной пленки. Склеивается он при помощи других электроизоляционных бумаг, тканей или материалов, обладающих схожей структурой с этими двумя группами. Цвет конечного продукта будет зависеть от того, какими именно смолами или другими материалами проводилась склейка рукоятки.

Micarta и G10

Как уже было отмечено ранее и можно было заметить из описания этих продуктов, они очень схожи между собой. Однако имеется ряд существенных отличий, которые необходимо знать, чтобы выбрать максимально верный элемент, соответствующий всем требованиям.

По своему внешнему виду это сырье очень похоже. Существенная разница заключается в том, что G10 намного менее горючий материал, а также более прочный. Его стойкость к разрывам, изгибам и ударам значительно выше. Также важно отметить, что у G10 имеется способ пескоструйной обработки, который значительно увеличивает шероховатость всей поверхности, что сильно повышает сцепление с рукой. Однако при этом значительно тускнеют цвета. Микарта же не поддается такому способу обработки.

В заключение можно сказать, что оба вещества практически аналогичны друг другу по своему внешнему виду, очень схожи по своей внутренней структуре, в них используются довольно схожие элементы. Однако при этом они все же имеют отличительные черты, которые и создают ощутимую разницу между одним сырьем и другим.

Сталь для ножей VG-10 — особенности, плюсы и минусы

Ножи из хорошей стали всегда пользуются популярностью не только среди коллекционеров, но и в быту. Одним из ходовых материалов является сталь VG-10, которая востребована благодаря механическим качествам и хорошей износостойкости. Какими плюсами и минусами обладают подобные девайсы?

Состав стали

Сталь V-GOLD №10 или VG-10 была разработана японской компанией Takefu Special Steel Co, Ltd. Этот вид материала для ножей стоит на втором месте в мире среди производителей хорошего «железа» по соотношению цены и качества.

VG-10 – это высокоуглеродная сталь, легированная кобальтом и молибденом для придания лучшей прочности. Обладая отличными антикоррозийными свойствами, данный материал имеет достаточную вязкость, чтобы режущая кромка ножа сохранялась надолго.

Основное вещество, которое содержит в себе VG-10 – это конечно хром (15,5%), влияющий на способность стали к закаливанию и повышающий износостойкость любого режущего инструмента. Это происходит засчет окисной пленки, образующейся в результате взаимодействия металлов. Кроме этого износостойкость также повышают карбиды, на появление которых воздействует хром. Помимо износостойкости, это вещество придает стали благородный, серовато-белый блестящий оттенок.

Кроме этого в VG-10 присутствуют:

- Углерод (1,05%), придающий металлу твердость.

- Молибден (1,20%), отвечающий за жесткость и стойкость к высоким температурам.

- Ванадий (0,30%), добавляющий инертность к агрессивным химическим средам и упругость.

- Кобальт (1,50%), повышающий жаропрочность и механические свойства.

Плюсы стали для ножей VG-10

Основными плюсами данного металла можно назвать следующие характеристики:

- Высокая прочность. Этот пункт очень важен для любого инструмента, так как сохранение режущих свойств на долгое время определяет качество стали.

- Твердость. Засчет достаточно дорогой и редкой добавки, кобальта, твердость материала возрастает в разы. Именно его используют, чтобы изготовить самые прочные сверла для дрелей и перфораторов.

- Износостойкость.

Такими плюсами VG-10 обладает после определенного технологического процесса – термообработки, состоящего из нескольких этапов:

- На первом этапе повышается сама прочность материала, когда происходит отливка и отжиг металла. Данный этап проходит при температуре в 890-920 градусов.

- Следующий шаг – это сама ковка. Здесь формируется железная пластинка того размера, который желает видеть мастер или заказчик, так как VG-10 очень востребована не только в качестве материала для ножей, но в и других производствах. Например, в авиастроении и на автомобильных предприятиях.

- Потом мастер производит закалку, нагревая металл до 1080 градусов. После этого этапа повышается жаропрочность.

- Завершает данный процесс этап отпуска. Здесь устраняется излишняя хрупкость, и повышается жесткость металла при повторном нагреве в районе 140-150 градусов. Последний этап должен длиться не более часа.

После всех манипуляций получается очень хорошая сталь, которая будет не только прочной, но и долговечной. Примечательно, что сталью VG-10 пользуются множество людей, и данные изделия давно являются на рынке производства ножей лидерами.

Минусы стали VG-10

Самым существенным минусом является цена на изделия, так как хорошие режущие инструменты продаются от 15 000 рублей и выше. Конечно, для ходовой вещи, которая будет вам служить долгие годы и окупит себя, это не критическая цифра, однако, не всякий потребитель может заплатить за простой, даже очень хороший нож такую сумму.

Вторым минусом, который отмечают владельцы ножей VG-10, является тяжелый процесс заточки. Благодаря своей вязкости, появляющейся от взаимодействия хрома с молибденом, режущая способность имеет больший срок годности. По сути, эти ножи потихоньку затачивают себя сами, то есть все зависит от деятельности самого хозяина, чем чаще он работает с твердыми и скользящими материалами, тем лучше заточка режущей кромки.

Например, если он часто вырезает по дереву. Но с другой стороны при разном стиле деятельности, данный нож может все-таки затупиться, и тогда понадобятся значительные усилия, чтобы заточить его заново. Поэтому с одной стороны сталь очень прочная и долго сохраняет свой вид, но и в этом есть минус – вернуть этот «вид» очень трудоемко.

И третьим минусом является «капризность» в ковке VG-10. Что это означает? Для того чтобы этот материал был идеальным и обладал своими высокими характеристиками нужно кропотливо соблюдать весь процесс изготовления и обработки. Химический состав, засчет содержания в нем летучего углерода, не очень стабилен, поэтому малейшее отклонение в температурном режиме при ковке может повлечь за собой полную непригодность металла для использования в дальнейшем.

Рекомендации и советы

Такие ножи очень любят использовать сторонники активного отдыха – туристы, скалолазы. В быту такая сталь легла в основу новой серии производства кухонных ножей Iza(hotcho). Ценовая категория этих ножей варьируется от 300 до 500 долларов.

Любители и профессионалы советуют приобрести данные ножи, потому что они очень хорошо держат заточку, не ржавеют, не поддаются изгибам и готовы к постоянной интенсивной нагрузке. Доходя до 61 единицы по шкале твердости Роквелла, эти ножи из стали VG-10 способны справиться с любой задачей.

Материал рукояти ножа G10

Прототипом материала G10 является Micarta, изобретателем которой стал Дж. Вестнингаус еще в начале прошлого века. В основе материала были хлопок, лен и даже синтетические ткани или листы бумаги, которые соединялись пропиткой из фенол-формальдегидных смол — после полимеризации под прессом получался эффектный и при этом технологичный материал.

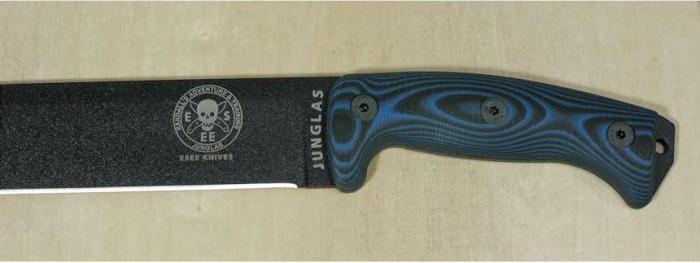

Нож с рукоятью из материала G10.

Нож с рукоятью из материала G10.

Аналогичным образом изготавливают и G10, правда, сырьем для его производства являются стеклоткань и компаунд – фактически это стеклотекстолит или армированный стеклопластик. Почему он пользуется популярностью? По сравнению с натуральными материалами он привлекает широкой цветовой гаммой (при желании его можно окрасить послойно) и оригинальной текстурой, а также своими эксплуатационными свойствами.

- Свойства материала G10

- Способ обработки

- Предназначение материала G10

- Сравнение Micarta и G10

Свойства материала G10

К его неизменным плюсам можно отнести следующее:

- термостойкость, более того, он сохраняет свои свойства при изменении температуры, как и прочих параметров среды;

- негигроскопичен;

- хорошо противостоит высоким ударным, а также изгибающим, сжимающим и растягивающим нагрузкам;

- не впитывает запахи;

- высокая плотность;

- диэлектрик;

- химическая стойкость;

- эстетические характеристики также на высоте

Рукоять G10.

Рукоять G10.

В отличие от натуральных традиционных материалов ручка из G10 не раскрашивается, не окисляется и не ржавеет, так что нож не требует особенного ухода. Также его без проблем можно отмыть от любых загрязнений – по сравнению с натуральными гигроскопичными материалами G10 не впитывает ни грязь, ни неприятные запахи.

Что касается минусов, то их также стоит указать:

- применение стекловолокна при производстве этого материала делает его довольно тяжелым;

- обработка рукояти ножа из G10 трудоемкая, что негативно сказывается на стоимости инструмента.

Способ обработки

Прочный и ударостойкий G10 подвергают пескоструйной обработке. Это позволяет уплотнить смолу и обнажить структуру волокна.

Текстурированная, шероховатая на ощупь рукоять не скользит даже в мокрой руке, а значит, позволяет держать инструмент под полным контролем. Впрочем, встречаются рукоятки и из обработанного (без пескоструйки), полированного и даже шлифованного стеклотекстолита.

Обработка рукояти из материала G10.

Обработка рукояти из материала G10.

Финишным этапом производственного техпроцесса после пескоструйной обработки является пропитка маслом.

Предназначение материала G10

Этот стеклотекстолит применяется для рукояток пистолетов, инструментов и ножей как складных, так и с фиксированным клинком.

Сравнение Micarta и G10

Внешне G10 и Micarta очень похожи, тем более что и состав у них также аналогичный, но эксплуатационные свойства у них существенно отличаются.

G10 опережает микарта по таким свойствам, как сопротивление высоким температурам и прочность на разрыв, впрочем, оба материала способны выдерживать серьезные нагрузки. Но на сегодняшний день G10 является далеко не самым прочным армированным стеклопластиком.

Нож с рукоятью из материала Micarta.

Нож с рукоятью из материала Micarta.

По прочностным характеристикам Carbon Fibre еще лучше – он производится на основе углеродного волокна и эпоксидных смол, в остальном техпроцесс производства этих стеклотекстолитов практически не отличается от Micarta.

Сталь VG-10

ножи из стали VG-10

Учитывая страсть Японцев к ножам, особенно кухонным (например, одних моделей кухонных ножей в Японии насчитывается около двух сотен — прим. автора), то и сталь VG-10 они разрабатывали специально для ножей, возможно специально для кухонных. Но поставленная задача точно была выполнена. VG-10 считается одной из лучших ножевых сталей в мире на сегодняшний день. Производится в Японии, имеет свои аналоги по химическому составу в США, Китае, Швеции и Германии.

Всем известно, что всё, что выходит из страны восходящего солнца, обычно высокого качества. Будь-то электроника, автомобили или даже подгузники). Но вот со сталью VG-10 разработчики угадали на 200%.

Они изначально знали, что данная марка будет применяться только для ножей, в основном для кухонных, хотя и не только. Знали характеристики, какими должна обладать сталь в итоге, точнее не сталь, а изготовленные из неё клинки. И. Сделали!

Хотя утверждается, что секрет кроется не столько в химсоставе стали, сколько в последующей термообработке готовых клинков, а также их специальной «обкладке». Но обо всём по порядку.

Плюсы

- Высокие режущие и прочностные характеристики — тут всё понятно — сталь премиум-класса;

- Ножи из VG-10 отлично поддаются заточке различными абразивами — вот просто приятно затачивать такие клинки — поверьте) И это при твердости в 61 HRC, однако;

- По опыту скажу (очень часто готовлю — прим. автора ), были в моей практике кухонные ножи из AUS-8, 95Х18 и даже из ЭП-766, но VG-10 превосходит эти марки сталей, которые также считаются очень даже серьезными в ножевом деле.

- Коррозионная стойкость — хоть и говорят, что полностью нержавеющих сталей в природе не существует, но чтобы клинки из VG-10 подверглись хотя бы питтинговой коррозии — нужно серьезно постараться.

Минусы

- Цена

- Еще один минус, если сами решитесь на изготовление клинка из пластины VG-10, это сложность термообработки. Японцы немного «намутили» с рекомендациями: нагрев — охлаждение — отпуск — дальше крио. Но можно проще. Свои режимы, при которых достигается нужный результат напишу ниже. Второй вариант заказать уже термообработанную пластину или готовый клинок из неё.

Химический состав

Японские технологи добавили в хим. состав стали VG-10 редкий элемент — кобальт (Co), что сразу сделало её одновременно твердой, вязкой и жутко дорогой). Но это как в дорогом автомобиле, за дополнительные опции нужно хорошо доплатить.

| Марка стали | C | Si | Mn | Cr | Mo | V | Co | HRC |

|---|---|---|---|---|---|---|---|---|

| VG-10 | 1.05 | 0.45 | 0.5 | 15 | 1.2 | 0.35 | 1.8 | 60-61 |

Термообработка

Без лишних слов приведу режимы ТО, при которых можно достичь нужного результата:

- Нагрев до t — 1050-1100 С

- Термичка 3,5-4,0 минут/мм (на толщину)

- Охлаждение — газовая среда/масло

- Отпуск — 200-250 С, 1-2 часа

Совет

Совет такой. Если денег не жалко, то берите нож из стали VG-10 смело. Понравится! Потом еще возьмете). Сталь хороша для кухонных ножей. При соответствующей толщине клинка может быть использовано на более серьезных туристических, охотничьих ножах, а также идеальна для складных, но не применима для ножей типа кукри, мачете.

Для заточки ножей используйте алмазные или водные камни. И самое главное соблюдайте угол заточки. Удачи!

Автор статьи, Дюмин Валерий — коммерческий директор интернет-магазина « Златоустовские ножи ». Блог автора knifehacker .

Rashomon › Блог › ВЫБОР СТАЛИ ДЛЯ НОЖА

Один из основных вопросов, которым задаётся человек (по крайней мере из числа тех людей, кто уже хоть немного «в теме») при покупке ножа, это — из какой стали изготовлен клинок. Так же большую роль играет геометрия клинка и удобство рукояти, но на мой взгляд, всё-таки, важнейшую роль при выборе ножа играет сталь, потому как будь нож трижды удобен, приятен и симпатичен, править его каждые две минуты согласятся далеко не все. Хотя и в стали возможны подводные камни в виде кривенькой термообработки, ввиду чего хорошая, в общем-то, марка будет показывать очень посредственные результаты. Но это, в большей степени, относится к кузнецам-одиночкам, которые делают термообработку «на глазок», хотя и у серийных производителей бывают подобного рода проблемы, но всё же встречаются они значительно реже. И стоит помнить, что есть сталь «X», а есть сталь «X» от производителя «Y» и это могут быть весьма разные по своим свойствам железки.

Кроме того, основное предназначение ножа (для определённой прослойки людей это будет откровением) — резать. Висеть, отжимать двери, поддевать канализационные люки, вскрывать банки с консервами большинством ножей тоже, в общем-то, можно, но некоторыми это получается сделать только один раз. Поэтому, исходя из задачи (резать), попытаемся понять, какие стали из всего многообразия (кроме совсем уж редких и экзотических экземпляров), представленного сейчас на ножевом рынке, подходят нам лучше всего, ну и попутно выясним, какие из них наиболее устойчивы к ковырянию люков (тут стоит заметить, что, всё же, в большей степени, на хрупкость клинка влияет его геометрия, а не сталь).

Весьма популярная железка у заморских кузнецов. Прочная, недорогая, но быстро ржавеет.

Используется в ножах Randall.

1095 / 1080 / 1070 / 1060 / 1055 / 1050 и т.д.

Простая и дешёвая углеродка, аналог российских инструментальных сталей (У8, У10А и т. д.). С убыванием номера после 10, убывает и количество углерода в стали, следовательно сталь становится более мягкой и хуже держит режущую кромку. Поэтому 1050 и 1060 частенько применяются для изготовления мечей, где важна пластичность и стойкость к ударным нагрузкам. В ножах же наиболее часто встречается 1095. Существенный минус — очень низкая коррозионная стойкость.

Яркий пример производителя использующего эту сталь Kabar (1095) и Cold Steel (1055).

Шарикоподшипниковая сталь, весьма популярная у ножеделов. Хорошо держит режущую кромку, но обладает невысокой прочностью и не стойка к коррозии.

Так называемый «быстрорез», то есть сталь, сохраняющая свои свойства при воздействии высоких температур. Хорошо держит режущую кромку. Из минусов стоит отметить низкие коррозионную стойкость и стойкость к ударным нагрузкам.

Сталь, известная своими прочностью и хорошим удержанием режущей кромки. Обладает невысокой коррозионной стойкостью, поэтому требует ухода.

Самая простая ножевая сталь. Используется везде, где только можно (дешёвые кухонные ножи, всевозможные китайцы в ларьках сделаны именно из неё). Из плюсов — низкая стоимость и высокая коррозионная стойкость, быстро правится. Из минусов — мягкая (содержание углерода всего около 0.5%), плохо держит режущую кромку.

Обе эти стали похожи на 440А. 420HC активно используется американской фирмой Buck и их 420 весьма разительно отличается от 420 других производителей, так как благодаря криогенной обработке, Buck выжимает из неё всё возможное.

12С27 это шведская сталь с содержанием углерода около 0.6%.

440A / 440B / 440С

Все три стали обладают высокой коррозионной стойкостью. Содержание углерода в них составляет — 440А (0,75%), 440В (0,9%), 440С (1,2%), соответственно режущую кромку они держат (особенно 440C) неплохо и обладают высокой твёрдостью (56-60 HRC). 440C считается одной из самых сбалансированных по своим свойствам ножевых сталей.

Сталь N690 довольно редко встречается. В её состав входит кобальт и она, по сути, является улучшенной версией 440C.

AUS-4 / AUS-6 / AUS-8 / AUS-10

Это японские нержавеющие стали, сравнимые по своему составу и характеристикам с американскими 440A, 440B и 440C (кроме AUS-4, которая ближе к 420). В отличии от 440 семейства, AUS’ы содержат ванадий, который добавляет им износостойкости.

Из известных производителей, работающих с этой сталью можно отметить Al Mar (AUS-6), Cold Steel (AUS-8A).

154-СМ — американская сталь, а ATS-34 — японский аналог от компании Hitachi. И в том, и в другом варианте это качественная сталь, которая хорошо держит режущую кромку, имеет хорошую коррозионную стойкость (хотя, всё же, уступает 440 семейству) и достаточную вязкость.

Используется в ножах компаний Spyderco и Benchmade.

Очень похожа на ATS-34, но не содержит молибден, благодаря чему, она более дешевая. Используется компанией Spyderco.

Японская сталь, разработанная фирмой Takefu Special Steel Co. Удержание режущей кромки приемлемое (на мой взгляд, примерно на уровне AUS-8, но вообще сильно зависит от ТО), практически не ржавеет. Из отличительных особенностей стоит отметить тот факт, что при заточке нож из этой стали очень быстро выводится в бритву.

BG-42 очень похожа на ATS-34, но имеет несколько существенных отличий от неё, а именно — содержание магния в два раза больше и имеется ванадий в количестве 1.2%. Благодаря этому BG-42 держит режущую кромку лучше, чем ATS-34.

Сталь D-2 изредка называют «полу-нержавеющей». Она содержит около 12% хрома, что слегка не дотягивает до полноценной коррозионно стойкой стали (это, напомню, 13%). D-2 (наравне с нашей Х12МФ, являющейся практически полным её аналогом) замечательно держит режущую кромку, и практически не ржавеет (ну разве что может слегка потемнеть если нож надолго оставить мокрым), но она не очень хорошо относится к ударным нагрузкам. Это вовсе не означает, что ей нельзя рубить, просто делать это нужно аккуратнее, чем той же 1095.

Её используют Benchmade, Bob Dozier и другие производители.

СРМ S30V / СРМ S60V / СРМ S90V

Семейство CPM это — порошковые стали. S30V Пожалуй самая сбалансированная по своим свойствам сталь на данный момент. Обладает высокой коррозионной стойкостью, ударной вязкостью, хорошо держит режущую кромку и правится достаточно быстро.

S60V и S90V держат режущую кромку дольше, чем S30V, но они более хрупкие и точить их значительно сложнее.

S35VN разрабатывалась как улучшенный вариант S30V. Она превосходит последнюю по такому важному показателю как ударная вязкость, а кроме того легче полируется.

Высоко углеродистая (3%) порошковая сталь, производится японской корпорацией Hitachi Metals. Великолепно держит режущую кромку, но несмотря на 20% хрома всё-таки весьма не стойка к коррозии, так что ухаживать за ней лучше, как и за углеродкой. Кроме того, ZDP-189 весьма хрупкая сталь и не любит ударные нагрузки, а также капризна в заточке. Прочность примерно в три раза ниже, чем у ATS-34.

Эти стали относятся к инструментальным. Цифрой после буквы «У» в названии указывается среднее содержание углерода в десятых долях процента. По свойствам эти стали подразделяются на стали повышенной вязкости (У7-У9) и стали повышенной твёрдости (У10-У13). Все эти стали неплохо держат режущую кромку, но они не обладают коррозионной стойкостью, поэтому за ножом из такой стали нужен хороший уход. У7-У9 предназначены для инструмента, подвергающегося ударным нагрузкам, поэтому ножом из этих сталей можно безбоязненно рубить, У10-У13, напротив же, весьма хрупки и не предназначены для ударных нагрузок.

Конструкционная подшипниковая сталь. Весьма популярна в среде наших ножеделов. Долго держит режущую кромку, довольно активно ржавеет (в основном поверхностно, в то время, как в тех же У’шках коррозия уходит вглубь клинка), приблизительный аналог 52100.

Пружинно-рессорная сталь, легированная марганцем. Не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью.

«Быстрорез», аналог зарубежной M-2. Так же имеет высокую популярность в среде российских ножеделов, в основном из-за широкой доступности в нужном виде (полотна механических пил). Так же, как и практически любой быстрорез — хорошо держит тонкую режущую кромку, но подвержена коррозии и сколам.

40Х13 / 65Х13 / 95Х18 / 110Х18

Примерные аналоги зарубежных 420 и 440. Самая распространённая из них 95Х18, так же весьма часто встречается 65Х13, 40Х13 и 110Х18 довольно редки, но тем не менее, купить серийную продукцию из этих сталей не составляет особо труда. При правильной термообработке 95Х18 даёт весьма неплохой баланс между удержанием режущей кромки и прочностью, также она обладает высокой коррозионной стойкостью.

Инструментальная легированная штамповая сталь. Обладает высокой коррозионной стойкостью (хотя бы при минимальном уходе), но при попадании в кислую или щелочную среду, на клинке изготовленном из этой стали, могут появиться тёмные пятна, а в совсем запущенных случаях ржавый налет. Хорошо держит режущую кромку, обладает средней стойкостью к ударным нагрузкам.

Вот мы и рассмотрели наиболее часто встречающиеся ножевые стали (хотя что-то я, наверное, всё же, упустил). Какие выводы можно из всего этого сделать? Тут каждый пусть решает сам. Но вот некоторые советы:

Оптимальным выбором для универсального ножа будет S30V, S35VN или D2/Х12МФ. Не особо хрупкая, долго и приятно режет, широко доступна (особенно последние две).

Если ножом, большей частью, нужно что-то рубить или творить всякие непотребства, типа висения на нём, то У8А или 65Г будет в самый раз. Правда, за ножом придётся ухаживать, ну или протравить его, тогда поверхность клинка будет не так активно покрываться коррозией. Но, в общем-то, можно взять и любую другую сталь, главное толщину клинка сделать миллиметров 5-6, тогда нож очень многое выдержит, просто в силу своей ломовитости.

Для тех, кому не хочется заморачиваться с уходом за ножом подойдёт 420 или 65Х13 (если не пугает перспектива частой правки).

Если нож предназначается исключительно для реза, то наилучшим вариантом будет ZDP-189 (благо, она в последнее время стала широко доступна).