Сталь 440с аналог в России

Сталь 440

В производстве инструментов домашнего обихода и труда существует потребность в прочных материалах, способных выдержать повышенные нагрузки. Одним из таких плодов индустриального развития стала сталь 440.

По своей природе этот материал был специально разработан для ножей и других режущих изделий. Давайте более подробно рассмотрим свойства данного материала.

Характеристики стали марки 440

Как известно, сталями называют сплав химического железа с углеродом. Началась их общая история много столетий назад. Методом проб и ошибок, предки смогли определить, что концентрация углерода (в качестве которого некоторое время применялся древесный уголь) напрямую влияет на прочностные характеристики конечного продукта.

Но зачем такие премудрости? Все дело в том, что углероду удавалось стабилизировать кристаллическую решетку металла, придавая ему прочности. Платой за это становится понижение пластичности и гибкости. Немного поправить ситуацию стало возможно благодаря специфическим присадкам, а, если быть точнее, то химическим добавкам (рисунок 1).

По своей природе в соединении со сплавами они могут улучшить одни качества, ухудшив другие. Сплавы ‒ тонкая наука, требующая грамотного распределения компонентов. Также играет роль и процесс выплавки слитка, температура и способ охлаждения (резкие перепады температуры после выплавки способны «убить» материал). В качестве легирующих компонентов могут выступать неметаллические элементы, вроде марганца или силикона.

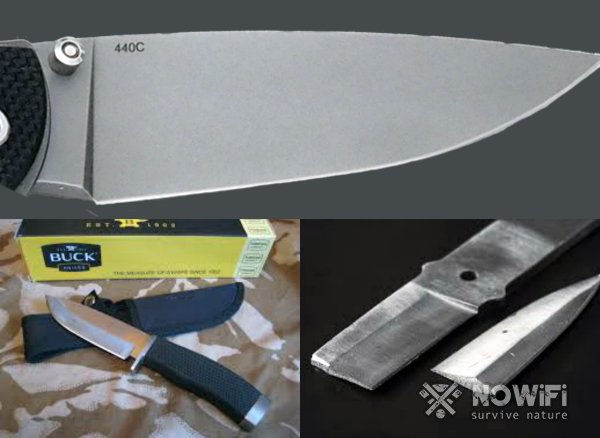

Рисунок 1. Сталь 440 сочетает в себе прочность и гибкость

Рисунок 1. Сталь 440 сочетает в себе прочность и гибкость

Под каждую задачу существует свой сплав, к примеру, режущие инструменты с температурной отдачей по металлу свыше 200 градусов изготавливают из жаропрочной, предназначенной конкретно под выдержку высоких температур без потерь в режущей способности. Такими являются Р6М5К5 и Р18. Добавление вольфрама, хрома и кобальта в смесь способно усилить прочностные характеристики, понизить уязвимость к износу и коррозии.

Но для повседневного использования сгодится и сталь 440, с характеристиками, специально подведенными под использование в режущих инструментах широкого спектра действия. Характеристики марки стали 440 ‒ оптимальны для изготовления домашних ножей, походных клинков, а также специфического снаряжения вроде ледорубов.

Химический состав

Поскольку область применения 440-вой достаточно незатейлива, состав ее специально подогнан именно под режущие нужды населения. Бесспорно, этот материал, как и ряд других, можно применять в строительстве, сооружении армированных конструкций (рисунок 2).

Давайте рассмотрим саму суть кристаллической решетки, а именно состав стали 440:

- Существует три типа этого материала, от низкоуглеродистой до высокоуглеродистой.

- Тип 440А предполагает концентрацию углерода в диапазоне от 0.65% до 0.75%, что соответствует простой конструкционной. Гибкий и пластичный.

- Тип 440В ‒ уже более жесткий, в этом сплаве углерод составляет 0.75% долей в пределах до 0.95%.

- Следующий, тип 440С, с высоким содержанием углерода от 0.95 до 1.2%, краткое описание марки стали 440С ‒ хрупкая, но прочная.

Рисунок 2. В состав материала входит сразу несколько элементов

Рисунок 2. В состав материала входит сразу несколько элементов

Правильная расшифровка названий марок стали 440А/В/С всего лишь показывает повышение уровня концентрации углерода. От английской А (наименьшее содержание) до английской С (наивысшее содержание).

Это основные отличия, последующие элементы содержатся в равных долях:

- Молибден ‒ 0.75%;

- Хром ‒ 16% (до 18%);

- Марганец ‒ 1%;

- Кремний ‒ 1%;

- Сера ‒ 0.03%;

- Фосфор ‒ 0.04%.

Учтите, что некоторые элементы, как то фосфор, представляют собой не что иное, как производственные примеси.

Прочностные характеристики

Все типы металлов и сплавов обладают одной сложной характеристикой ‒ динамической деформацией. Под воздействием определенных условий, материал может показывать себя с разных сторон. Влажность способствует окислению. Кислотная среда подвергает кристаллическую решетку нагрузкам, понижая прочность. Температурные перегрузки и вовсе приводят к расширению и сужению. Такая роскошь недопустима в производстве, однако, бытовые варианты не столь требовательны.

Рисунок 3. Отличительная особенность стали 440 — способность хорошо держать заточку

Рисунок 3. Отличительная особенность стали 440 — способность хорошо держать заточку

Заточка стали 440 держится хорошо, ведь в основном она не склонна к деформации под воздействием нагрузок. Затачивать ее можно как алмазным кругом, так и на обыкновенном точильном камне. Для походного применения рекомендуется угол наклона кромки в 30 градусов, для более бытового применения подойдет 20 градусов (рисунок 3).

У каждого типа стали 440 твердость по Роквеллу разная:

- Тип А. Самый мягкий, его показатели находятся в пределе 55-57 по Роквеллу.

- Тип В. Усредненный. 57-59 по Роквеллу.

- Тип С. Прочный. 58-60 по Роквеллу.

Предел прочности на разрыв стали 440С зависит от температуры отпуска, на 204 градусах это 2030 мПа. Повышение температуры при отпуске негативно сказывается на результирующей прочности.

Следует отметить, что гибкость изменяется от С, достигая своего пика в А. К примеру, если воткнуть нож с маркой С в скальный промежуток и попытаться на нем подтянутся, он с большой долей вероятности может обломиться. В то время как изделие из марки А будет склонно к загибаниям в подобных ситуациях. Тип В находится в оптимальном участке между этих двух показателей.

Эта марка обрабатывается двумя способами:

- Закалка: перегревание свыше критичной стойкости, последующее резкое охлаждение. Повышает хрупкость, но усиливает прочность.

- Отпуск: нагрев ниже критической точки (обычно начиная от 204 градусов) с последующим медленным охлаждением. Позволяет повысить гибкость материала без значительного снижения прочности.

Свариваемость

Потребность сварить два куска металла между собой возникает отнюдь не редко. Однако все три типа ножевой стали 440 обладают плохими показателями в данной области. Проблема определяется словом «трудносвариваемая» и в эксплуатации рекомендуется не экспериментировать с этим показателем (рисунок 4).

Рисунок 4. Сваривание данного типа металла считается сложной и практикуется редко

Рисунок 4. Сваривание данного типа металла считается сложной и практикуется редко

Если риск оправдан, то сварить разновидность все же можно путем предварительного нагрева и применения специфических присадок. Также потребуется снизить сине- и красноломкость шва и около шовной зоны. Целесообразно подобное только в рамках починки треснувших участков при невозможности замены детали. В противном же случае, следует заменить все устройство.

Назначение легирующих компонентов

Для того чтобы изготовить нержавеющую сталь 440 типа, необходимо легировать железо с помощью дополнительных элементов. Легирование ‒ оно же добавление полезных примесей ‒ необходимо для повышения качеств материала: большей гибкости или большей твердости.

Листовая нержавеющая сталь 440 делается на основе:

- Хрома ‒ хромирование, как средство от ржавления даже при повышенной влажности, повышение прочности в несколько раз.

- Марганца и Кремния ‒ предотвращение окисления во время плавления под температурами более 1600 градусов, удержание предельной планки твердости материала.

- Молибдена ‒ закаливание материала, повышение износостойкости, способствование качественному прокаливанию и закалке без трещин.

- Серы и Фосфора ‒ добавление полезных примесей.

Аналоги

Среди близких по свойствам к стали 440 с ее характеристиками можно выделить японские марки AUS6, AUS8 и AUS10. Их используют чаще всего на территории Тайваня для изготовления недорогих ножей. Реже подвиды AUS используются европейскими и американскими компаниями для производства кованых клинков. Аналоги практически не отличаются по составу и, соответственно, техническим характеристикам (рисунок 5).

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Однако пользователи AUS чаще отмечают, что клинки могут покрывать незначительным налетом ржавчины. Также основным отличием становится твердость стали 440 по Роквеллу, ‒ аналоги содержат меньше хрома в составе, что приводит к ослаблению износостойкости. Впрочем, у меньшего содержания хрома есть и обратная сторона ‒ AUS более гибкая.

Применение для ножей

Для изготовления ножа 440 сталь, характеристики которой превосходят параметры большинства аналогов, является идеальной основой. Произведенные на ее основе клинки и инструменты отличаются долговечностью, не затираются и не царапаются, обладают максимальной прочностью (рисунок 6).

Рисунок 6. Металл применяется не только для производства оружия, но и во многих других сферах

Рисунок 6. Металл применяется не только для производства оружия, но и во многих других сферах

Где применяется сталь 440: в производстве хирургических инструментов и машинных деталей, штифтов, подшипников и даже насосов. Особое внимание уделяется походным, туристическим охотничьим клинкам. Для большинства качественных ножей складного типа, которые можно приобрести в туристических магазинах или военторгах, 440 марка также является основой.

Более детальные характеристики стали 440 приведены в видео.

Сталь 440: характеристики, плюсы и минусы марки для ножей

На рынке металлопроката России давно представлены стали и сплавы, изготовленные по зарубежным стандартам: европейским, японским и американским. Среди них можно отметить серию AISI 400, соответствующую стандарту Американского института стали и сплавов. Признание и положительные отзывы специалистов получила сталь 440 этой серии, обладающая высокими показателями прочности, износостойкости, долговечности и закаливаемости и широко применяемая благодаря этим свойствам при изготовлении ножей и клинков.

- Химический состав стали 440 марки

- Углерод

- Марганец

- Хром

- Молибден и кремний

- Примеси фосфора и серы

- Классификация стали по структуре

- Прочностные характеристики

- Свариваемость

- Аналоги

- Назначение легирующих компонентов

- Достоинства и недостатки стали 440С

- Условия термообработки

- Для каких ножей подходит

Химический состав стали 440 марки

Из представленной таблицы видно, что основным легирующим элементом сплава является хром, поэтому по химическому составу сталь 440 относится к классу хромистых.

| C | Cr | Mo | Fe | Mn | P | S | Si |

| 0,75-1,2 | 16,0-18,0 | 0,75 | Осн. | 1,0 | ≤0,04 | ≤0,03 | 1,0 |

Содержание других легирующих веществ – молибдена, марганца и кремния – не превышает 1% для каждого из элементов. Стандартом установлено и предельное количество фосфора и серы, являющихся для сталей вредными примесями.

По содержанию углерода сталь 440 классифицируется на 3 марки:

- 440А – низкоуглеродистая (0,65-0,75%);

- 440В – среднеуглеродистая (0,75-0,95%);

- 440С – высокоуглеродистая (0,95-1,20%).

Углерод

Процентный диапазон содержания этого элемента в составе стали достаточно узок. На практике влияние на эластичность материала оказывает изменение количества углерода на сотые доли процента. Прочность и твердость стали с увеличением концентрации элемента возрастают, при этом снижаются пластичность и обрабатываемость материала. Оптимальным значением содержания углерода является 1%, как у стали 440C.

Марганец

В процессе выплавки стали марганец обеспечивает защиту от окисления и предотвращает образование сульфидов, что улучшает условия закалки.

Содержание хрома в нержавеющих сплавах составляет 12-28%. Элемент обеспечивает антикоррозионные свойства стали, а образующиеся при взаимодействии с углеродом карбиды увеличивают прокаливаемость и износостойкость. Для марки 440 его содержание – 16-18%.

Молибден и кремний

Как и хром, молибден влияет на коррозионную стойкость нержавеющих сплавов. Для различных типов и марок его содержание не превышает 6%. В стали 440 этот показатель составляет 1%, что гарантирует высокую прочность, износостойкость, прокаливаемость и предотвращает образование горячих трещин.

Примеси фосфора и серы

В металлургии эти элементы считаются вредными техническими примесями. Повышенное содержание серы и фосфора негативно влияет на механические и антикоррозионные свойства сплавов, увеличивает их хрупкость. Предельное количество таких примесей в составе стали 440 – не более 0,03% и 0,04%.

Классификация стали по структуре

Кроме химического состава, на технологические качества сплавов влияет их микроструктура, формируемая при медленном отжиге. Стали серии 400 относятся к мартенситному классу с игольчатой формой зерен. Такая кристаллическая структура определяет более высокую прочность и твердость по сравнению с другими типами.

Прочностные характеристики

В металлообработке используются такие прочностные характеристики сталей и сплавов, как предел прочности, предел текучести, относительное удлинение и твердость по шкале Бринелля или Роквелла. Значения показателей для входящих в серию 440 марок приведены в таблице.

| Показатель | 440A | 440В | 440С |

| Предел прочности, МПа | 740 | 750 | 760 |

| Предел текучести, МПа | 420 | 430 | 460 |

| Твердость по Роквеллу, HRC | 56 | 58 | 60 |

| Относительное удлинение, % | 20 | 18 | 13 |

Приведенные данные показывают, что прочностные показатели лучше у сталей с более высоким содержанием углерода. Для каждой из марок их можно повысить с помощью термообработки, но в этом случае может увеличиться хрупкость материала.

Свариваемость

Стали серии 440 относятся к трудносвариваемым, они неприменимы для изготовления сварных узлов и строительных конструкций. При необходимости сплавление деталей из них выполняют по специальной технологии. В ней должны содержаться указания по режимам воздействия на вещества, предварительного и сопутствующего подогрева, охлаждения и термообработки, по используемым сварочным и присадочным материалам.

Аналоги

По своим механическим и технологическим качествам стали серии 440 не являются исключительными. Высокохромистые сплавы с аналогичными характеристиками изготавливаются по европейским, японским и российским стандартам.

Назначение легирующих компонентов

Термин «легирование» означает «связывание» и «соединение». Введение в расплавы легирующих элементов приводит к их растворению в составе железа и образованию карбидов, интерметаллических соединений или несвязанных включений. Правильный выбор компонентов и их количества дает возможность изменять структуру и получать сплав различных свойств и характеристик.

Для коррозионно-стойких сталей, в т.ч. AISI 440, основным легирующим элементом является хром. В структуре железа он образует твердый раствор или карбиды. При введении в расплав более 12,5% этого металла на поверхности остывающего материала образуется прочная защитная оксидная пленка Cr2O3.

Аналогично взаимодействует с расплавом стали 440 молибден. Кроме этого, он способен образовывать в железе мелкозернистую структуру, обеспечивающую сплаву высокую прочность и твердость.

Функцией марганца и кремния в качестве легирующих элементов является раскисление стали – связывание растворенного кислорода за счет образования окислов, что оказывает влияние на повышение прочностных качеств, пластичности и прокаливаемости стали.

Достоинства и недостатки стали 440С

Любая сталь обладает набором характеристик, которые в зависимости от области назначения и применения могут по отдельности или в совокупности иметь плюсы и минусы для потребителя.

Достоинства стали 440C:

- прочность материала при воздействии различных по характеру и направлению нагрузок;

- высокая твердость, обеспечивающая сопротивление ударным нагрузкам;

- износоустойчивость, в т.ч. острых и заточенных кромок;

- коррозионная устойчивость при использовании в различных средах и условиях;

- доступность стали на рынке как в виде металлопроката, так и в виде готовых изделий в широком ассортименте.

Сталь для ножей 440C.

Сталь для ножей 440C.

Недостатки стали 440С считаются условными, связанными с возможностью найти на современном рынке предложений более достойный вариант:

- не самые высокие показатели износостойкости для режущего инструмента, которые достигаются при легировании ванадием и титаном;

- средние показатели коррозионной стойкости к химически агрессивным средам;

- необходимость тщательного ухода за режущим инструментом из стали 440 (такое требование можно распространить на любой вид специального или домашнего инвентаря).

Условия термообработки

В зависимости от назначения для изделий из сталей серии AISI 440 могут применяться различные виды термической обработки:

- Перед проведением механического воздействия для снижения твердости проводится отжиг при температуре +871…+899°С и с временем выдержки до 6 часов.

- Горячая ковка выполняется при температуре +1093…+1160°С и для достижения максимальной твердости может завершаться закалкой, которая включает в себя нагрев до +1010…+1038°С с быстрым охлаждением заготовки в воде или масле.

- Режим окончательного отпуска для получения равномерной структуры зависит от необходимой твердости. Диапазон температур для этого вида термообработки составляет +100…+500°С; после выдержки должно быть обеспечено медленное остывание изделия.

Для каких ножей подходит

Сталь этой серии специалисты и любители работы с металлом называют ножевой, т. к. она подходит для данных изделий и по технологическим свойствам, и по стоимости. Лучше других соответствуют своему назначению ножи из стали 440С.

Они изготавливаются разной формы и с отделкой – складные, с любым типом спуска и материалом ручки. Ими пользуются туристы, охотники, дайверы, строители, геологи и др. Из стали 440С производят специальные виды стоматологических и хирургических ножей. Наиболее широк выбор изделий для домохозяек и профессиональных поваров – от самодельного ножа для чистки картошки до фирменного японского набора Misono.

440c steel что за сталь. Сталь 440: характеристики, плюсы и минусы марки для ножей

Родиной этой марки стали считается Америка, где после изобретения она стала активно использоваться для изготовления ножей. Европейцам эта сталь также пришлась по душе и долгое время находилась на пике популярности. И только совсем недавно ее потеснили новые марки, созданные на основе современных технологий.

Тем не менее, 440C продолжает оставаться одной из наиболее востребованных ножевиками. Такая широкая известность появилась не на пустом месте, высокие технические характеристики сплава обусловливаются образующими его компонентами.

Химический состав

Американская инструментальная легированная нержавеющая сталь 440C относится к углеродистым хромистым. Это обусловлено высоким содержанием хрома и углерода, каждый из которых оказывает существенное влияние на свойства металла.

Содержание углерода достаточно значительное, поэтому 440С имеет повышенную прочность и твердость. Большое процентное содержание хрома позволяет получить сплав с хорошими антикоррозийными свойствами, а также увеличить износоустойчивость материала.

Характеристики стали марки 440

Как известно, сталями называют сплав химического железа с углеродом. Началась их общая история много столетий назад. Методом проб и ошибок, предки смогли определить, что концентрация углерода (в качестве которого некоторое время применялся древесный уголь) напрямую влияет на прочностные характеристики конечного продукта.

Более того, после ряда испытаний был также получен чугун. Удалось установить, что превышение концентрации углерода в сплаве более 2.14% сулит появлением этого тяжеловеса.

Но зачем такие премудрости? Все дело в том, что углероду удавалось стабилизировать кристаллическую решетку металла, придавая ему прочности. Платой за это становится понижение пластичности и гибкости. Немного поправить ситуацию стало возможно благодаря специфическим присадкам, а, если быть точнее, то химическим добавкам (рисунок 1).

По своей природе в соединении со сплавами они могут улучшить одни качества, ухудшив другие. Сплавы ‒ тонкая наука, требующая грамотного распределения компонентов. Также играет роль и процесс выплавки слитка, температура и способ охлаждения (резкие перепады температуры после выплавки способны «убить» материал). В качестве легирующих компонентов могут выступать неметаллические элементы, вроде марганца или силикона.

Рисунок 1. Сталь 440 сочетает в себе прочность и гибкость

Под каждую задачу существует свой сплав, к примеру, режущие инструменты с температурной отдачей по металлу свыше 200 градусов изготавливают из жаропрочной, предназначенной конкретно под выдержку высоких температур без потерь в режущей способности. Такими являются Р6М5К5 и Р18. Добавление вольфрама, хрома и кобальта в смесь способно усилить прочностные характеристики, понизить уязвимость к износу и коррозии.

Но для повседневного использования сгодится и сталь 440, с характеристиками, специально подведенными под использование в режущих инструментах широкого спектра действия. Характеристики марки стали 440 ‒ оптимальны для изготовления домашних ножей, походных клинков, а также специфического снаряжения вроде ледорубов.

Химический состав

Поскольку область применения 440-вой достаточно незатейлива, состав ее специально подогнан именно под режущие нужды населения. Бесспорно, этот материал, как и ряд других, можно применять в строительстве, сооружении армированных конструкций (рисунок 2).

Достоинства и недостатки

Как и любой металл, сталь 440C для ножей имеет свои плюсы и минусы. Ее широкое применение обусловлено прекрасными эксплуатационными качествами, которые проявляются в готовом изделии. Ножи 440C отличаются:

- износоустойчивостью, которая позволяет пользоваться ими длительное время;

- прочностью, подтверждаемая возможностью резать продукты разной степени плотности;

- легкостью заточки;

- сохранение в течение долгого времени остроты режущей кромки, что особенно необходимо для охотничьих ножей, приобрести которые можно в интернет-магазине КавказСувенир;

- приемлемая цена на фоне отличных технических характеристик.

Что касается минусов, которые неизбежны для любого материала, то у стали 440C выделяют следующие недостатки:

- необходимость постоянного ухода после окончания работы, особенно – во влажной или химически активной среде: в противном случае на клинке могут появиться ржавые пятна и потемнения;

- повышенная осторожность в использовании, в связи с очень острой заточкой лезвия, которая сохраняется долгое время;

- повышенные показатели твердости снижают так важную для изделий гибкость и пластичность: если поверхность клинка неоднократно испытывает значительные нагрузки, он может сломаться.

Отличия и особенности сталей 400A, 440Ви 440С

Изделия из стали 440A-B-C довольно хорошо сопротивляются коррозии (440А — самая устойчивая), износоустойчивы, длительное время сохраняют режущую кромку острой и, при необходимости, легко затачиваются в полевых условиях.

Основные различия 440А-В-С в химическом составе, а именно:

по содержанию углерода

- 440А — 0,60-0,75%;

- 440В — 0,75-0,95%;

- 400С — 0,95-1,20%

- 440А закаливают до 54-57 HRC — самая мягкая и гибкая сталь из тройки;

- 440В до 57-59 HRC — оптимальная твёрдость;

- 440С до 58-60 HRC — самая твердая, но хрупкая, может сломаться при чрезмерной нагрузке.

Для наглядности, сведём эти данные в таблицу:

| Марка стали | Содержание углерода (%) | Твердость (HRC) |

| 440A | 0,60-0,75 | 54-57 |

| 440B | 0,75-0,95 | 57-59 |

| 440C | 0,95-1,20 | 58-60 |

Шарики из стали 440С для переплавки

Применение стали

Хотя сегодня 440С частично уступает современным высокотехнологичным сплавам, она продолжает соответствовать требованиям для изделий бытового назначения.

Отличным приобретением для охотников, рыбаков, туристов станут складные ножи, которые изготовлены лучшими мастерами. Они отличаются прочностью, качеством, эстетичностью оформления. В интернет-магазине Али Аскерова КавказСувенир для них можно выбрать подарочную упаковку.

Сталь 440C – отличный материал для изготовления ножей, о чем свидетельствуют многочисленные отзывы мастеров и покупателей. Из нее производятся изделия следующих категорий:

- кухонные, предназначенные для разделки всех видов свежих пищевых продуктов, замороженных полуфабрикатов;

- для туристов, охотников, рыбаков: ими можно разрезать леску, резину, разделывать небольших животных, резать кожу и мясо, потрошить рыбу, открывать банки с консервами и другие действия, требующие высокого качества от стали ножа.

Не менее широко для производства ножей различного назначения используются аналоги 440С. К ним относятся углеродистые высоколегированные стали AUS-6, AUS-8, AUS-10, являющиеся и использующиеся для производства режущего инструмента разного назначения, в том числе – хирургического, а также клинков для холодного оружия.

Компоненты стали

Качественная сталь должна характеризоваться одновременно износоустойчивостью, прочностью, упругостью, пластичностью, жесткостью, антикоррозийной способностью и выдержкой заточки. На практике же почти все перечисленные свойства противоречат друг другу. Одним из основных элементов сплава, отвечающим за твердость и жесткость, является углерод. К соединениям с высоким его содержанием относятся те, у которых концентрация данного химического элемента составляет более 0,5%. Свойством износоустойчивости и низкой склонности к коррозии наделяет сталь хром. Если его уровень больше 13%, то это нержавеющее изделие.

Зернистость, прочность, жесткость придает сплаву марганец. Его применяют на этапе ковки и проката. Это так называемая раскисленная сталь.

Чтобы изделия из данного материала не были ломкими и хрупкими и вместе с тем являлись стойкими к нагреву, в соединение добавляется молибден. В таком случае сплав называется закаливающимся на воздухе.

Помогает снижать риски коррозии и придает твердость никель. Свойство крепости обеспечивает материалу кремний. Вольфрам и ванадий дают сплаву прочность и износоустойчивость.

О свойствах стали

Как утверждают специалисты, в хорошем ноже сталь клинка должна обладать следующими основными свойствами:

- Твердостью. Данный показатель измеряется в HRC по шкале Роквелла. Высокое значение свидетельствует о том, что лезвие не деформируется и не сломается под физическим воздействием.

- Прочностью на изгиб. Благодаря ударной вязкости стали на поверхности клинка под воздействием нагрузок не образуется трещин и сколов. Примечательно, что прочность напрямую связана с твердостью. Чем выше вязкость, тем менее жесткий получается сплав.

- Износостойкостью. Данное свойство свидетельствует об устойчивости стали к повреждениям от твердых абразивных частиц.

- Коррозионной стойкостью. Сталь не подвержена к образованию коррозии и ржавчины под влиянием внешних факторов, а именно влаги и солей.

- Хороший нож должен долго оставаться острым. В таком клинке сохраняется острая режущая кромка даже после нескольких резов.

О марках углеродистой стали

В ножевой промышленности для изготовления клинков используют углеродистую, инструментальную и нержавеющую сталь. Следует признать, что углеродистая считается самой твердой. Из нее делают мачете и ножи выживальщиков. Судя по отзывам, придать лезвию нужную остроту довольно легко. Более того, заточка держится отлично. Тем не менее, несмотря на неоспоримые достоинства, углеродистая сталь не лишена недостатка – она подвержена коррозии. Это обусловлено низким содержанием хрома. В данной категории самыми распространенными считаются следующие марки:

- 1095 (с добавлением углерода 0,95%). Выпускается в США. Твердость от 58 до 60 единиц. Изготовленный из нее клинок очень жесткий и отлично держит режущую кромку. Если за ним не ухаживать (не смазывать регулярно и неправильно хранить), то он покроется ржавчиной. Кроме того, из-за сниженной прочности на изгиб ножи могут ломаться, а потому из 1095 преимущественно делают толстые клинки. Аналогами 1095 является немецкая С92D и CWR-9 (Швеция).

- 420 НС (американского производства). Показатель твердости высокоуглеродистой «нержавейки» по шкале Роквелла составляет 53-55 ед. Благодаря хрому и высокому содержанию углерода кромка ножа обладает стойкостью и хорошими режущими свойствами. Клинкам присуща отличная коррозионностойкость. Судя по отзывам, затачивать ножи из 420НС довольно легко. Аналогом этой марки считается сталь 440А. Для нее предусмотрена криогенная обработка, благодаря которой твердость увеличена до 57 ед.

- Sandvik 12С27. Страна – производитель: Швеция. Показатель твердости от 54 до 61 ед. Сплав с большим содержанием хрома. Используется в ножевой промышленности. Клинки получаются очень твердыми, устойчивыми к коррозии и долго держат заточку. Аналогом данной марки является сталь 65х13 российского производства.

- Sandvik 14С18N. За счет добавления молибдена после закалки увеличена тугоплавкость и твердость до 62 ед. • VG-10. Сталь японского производства, легированная молибденом и кобальтом. Благодаря присадкам увеличивается вязкость и твердость (60-63 ед.). Как утверждают специалисты, клинки из VG-10 обладают высокой стойкостью и никогда не ржавеют.

Классификация

Для начала стоит понять, что сталь 440 выпускается на рынок в трех основных вариациях. Маркируются они соответственно первым буквам английского алфавита, по порядку: 440А, 440В и 440С. Отличаются эти стали лишь итоговой твердостью, достигнутой после термической обработки. Сталь класса А — самая мягкая среди своих собратьев, однако она уже относится к классу среднеуглеродистых сталей. Марка стали 440В отличается несколько большей твердостью и является некой золотой серединой в этой тройке. 440С, в свою очередь, самая твердая из представленной линейки.

Технические характеристики легированной стали 440С

Автор: Игорь

Дата: 27.06.2019

- Статья

- Фото

- Видео

Производство инструментов требует применения прочных материалов, способных выдерживать высокие нагрузки. Одним из таких материалов является сталь 440С. Она отличается повышенной прочностью, поэтому применяется преимущественно при изготовлении ножей и других режущих изделий. Оценить металл по достоинству можно, ознакомившись с его характеристиками, преимуществами и недостатками.

Нормативная документация

Сталь марки 440 выпускается в трех вариациях:

- 440А;

- 440В;

- 440С.

Буквенные обозначения в данном случае указывают на количественное содержание углерода, придающего сплаву прочность и твердость. В стали марки 440А этого компонента содержится меньше всего, поэтому этот металл достаточно гибкий. Больше всего углерода содержит сталь 440С, поэтому именно она является идеальным материалом для ножей и строительных конструкций. В остальном, если посмотреть описание, состав металлов идентичен.

Технология производства сплава 440С регламентируется государственным стандартом. Металлический прокат должен соответствовать следующим требованиям:

- ГОСТ 8509-86 (предъявляется для углового равнополочного проката);

- ГОСТ 8510-86 (для неравнополочного проката);

- ГОСТ 8239-72 (для двутавровых балок);

- ГОСТ 19425-74 (для двутавровых балок и специальных швеллеров);

- ГОСТ 26020-83 (для двутавровых балок с параллельными гранями);

- ГОСТ 8240-72 (применяется для швеллеров);

- ГОСТ 19903-74 (для листового проката);

- ГОСТ 82-70 (для широкополосного проката универсального типа);

- ГОСТ 8706-78 (для просечно-вытяжных листов);

- ГОСТ 8568-77 (для листов, имеющих ромбическое рифление).

Также определенные требования государственного стандарта предъявляются для гнутых профилей.

Область применения

В стали 440С содержится максимальное количество углерода, придающего ей устойчивость к коррозии. Это качество усиливается в процессе термообработки и шлифовки. В отличие от классической нержавейки, данный металл отличается высокими показателями твердости, прокаливаемости и износостойкости.

Данная марка стали используется при производстве подшипников, работающих в агрессивных условиях. Также из нее изготавливаются различные детали, к которым предъявляются высокие требования к прочности, износостойкости и сопротивляемости коррозии.

Среди российских марок аналогичными свойствами обладает сталь 95Х18. Также выпускаются и зарубежные аналоги – AUS-10, N960Co, N690.

Химический состав металла

Сталь марки 440С – это сплав, содержащий дополнительные компоненты, улучшающие ее характеристики. Она является высоколегированной, а основными компонентами, добавляемыми в процессе выплавки, являются углерод, хром, марганец, кремний и молибден.

Углерод. В соответствии с государственным стандартом, в сплаве 440С должно содержаться порядка 0,9-1,25% углерода. Этот элемент придает металлу прочность и эластичность. Чем больше в сплаве углерода, тем тверже он становится.

Марганец. В сплаве этой марки содержание марганца составляет 1%. Он увеличивает износоустойчивость. Металл с добавлением марганца невосприимчив к ударным нагрузкам, скручиванию, сдавливанию и трению.

Хром. Хром является обязательным компонентом, включаемым в состав нержавеющих сталей. Он повышает эстетические свойства, придавая готовому изделию серебристый оттенок. Но его основная функция заключается в защите металла от воздействия влаги и агрессивных веществ. В сплаве марки 440С содержится порядка 18% хрома.

Молибден. Этот компонент повышает устойчивость изделия к механическим воздействиям. Добавив всего 0,75% молибдена, производителям удается повысить жесткость металла и устойчивость к воздействию высоких температур.

Кремний. Кремний усиливает действие молибдена, делая металл более прочным. В сплаве его содержится всего 1%. Но этого достаточно для обеспечения надежной защиты от появления трещин и царапин при ударах и механических воздействиях.

Все сплавы также содержат незначительное количество фосфора и серы, которые добавляются в процессе производства.

Прочностные характеристики

Твердость стали 440С составляет 58-60 по Роквеллу. Посмотрев характеристики стали 440А, можно увидеть, что этот показатель варьируется в пределах 55-57, что свидетельствует о ее сравнительной мягкости.

Высокие показатели твердости марки 440С – незаменимое качество для ножей. Они отличаются длительным сроком эксплуатации. Причем внешний вид лезвия на всем сроке использования практически не меняется. Но твердость металла также может стать и недостатком, так как после термообработки его гораздо сложнее шлифовать и подгонять под определенные размеры.

Предел прочности на разрыв определяется температурой отпуска. В соответствии с ГОСТом, она должна составлять 204 градуса. Повышение температурного режима негативно сказывается на прочностных характеристиках готового изделия. Обработка данной марки может производиться двумя способами. К их числу относятся:

- отпуск, подразумевающий нагрев ниже критической точки с дальнейшим медленным охлаждением;

- закалка – процесс, заключающийся в нагревании металла выше критической точки с последующим резким охлаждением.

В первом случае производителю удается добиться гибкости материала без значительного снижения прочности. При закалке прочность значительно усиливается, но вместе с ней металл становится более хрупким.

А чтобы уменьшить изменение геометрических размеров поверхностей и исключить образование окислов, применяется вакуумная закалка с плавным нагревом деталей и мягкими охладителями. Правильная термообработка позволяет придать материалу высокие эксплуатационные качества.

Показатели свариваемости

Сталь 440С является мартенситной, то есть отличающейся высоким содержанием углерода. При нагревании и последующем охлаждении на воздухе она образует твердую структуру. Поэтому данную марку стали относят к разряду трудносвариваемых.

Если возникает необходимость соединить друг с другом две детали, необходимо использовать различные присадки и предварительный нагрев. Все это поможет снизить ломкость шва и околошовной зоны, избежав образования трещин при охлаждении.

Проводить сварочные работы целесообразно только в том случае, если поврежденный элемент нельзя заменить. В процессе сварки свойства и структура участка, подвергшегося нагреву, изменяется. Поэтому поврежденную деталь лучше заменить.

Преимущества и недостатки

Как и любой металл, рассматриваемый материал имеет определенные плюсы и минусы. К числу положительных относятся следующие качества:

- высокие показатели твердости, обеспечивающие сопротивляемость внешнему механическому воздействию;

- прочностные характеристики стали 440С, позволяющие выдерживать повышенные нагрузки при сгибе и кручении;

- устойчивость к коррозии, обеспечивающая возможность использования изделий в условиях повышенной влажности;

- износоустойчивость, позволяющая готовым изделиям служить десятилетиями.

Характеристики стали 440С для ножей подходят идеально. На рынке представлен широкий ассортимент режущего инструмента, предназначенного как для бытового использования, так и для рыбаков, охотников и туристов. Ножи долгое время сохраняют качество заточки. А форма режущей кромки позволяет резать даже твердые предметы, не прилагая особых усилий.

Как уже говорилось выше, сталь 440С имеет как плюсы, так и минусы. Но последних гораздо меньше. Одним из недостатков можно назвать отсутствие в сплаве ванадия, придающего металлу еще большую прочность. К тому же, изделия из этого сплава необходимо беречь от воздействия агрессивных веществ (кислот, солей).

Большой гайд по ножевым сталям

Тем, кто решил обзавестись карманным ножом, специалисты кроме дизайна и геометрии режущей кромки рекомендуют обратить внимание на тип стали, из которой изготовлен клинок. В целом от используемого сплава будет зависеть функциональность изделия. Бесспорно, кроме железа и углерода в составе стали могут быть и другие присадочные элементы. В зависимости от сферы применения их добавляют с целью улучшить определенные характеристики ножей. Поэтому прежде чем покупать нож, следует ознакомиться с различными типами сталей и присущими им характеристиками.

О свойствах стали

Как утверждают специалисты, в хорошем ноже сталь клинка должна обладать следующими основными свойствами:

- Твердостью. Данный показатель измеряется в HRC по шкале Роквелла. Высокое значение свидетельствует о том, что лезвие не деформируется и не сломается под физическим воздействием.

- Прочностью на изгиб. Благодаря ударной вязкости стали на поверхности клинка под воздействием нагрузок не образуется трещин и сколов. Примечательно, что прочность напрямую связана с твердостью. Чем выше вязкость, тем менее жесткий получается сплав.

- Износостойкостью. Данное свойство свидетельствует об устойчивости стали к повреждениям от твердых абразивных частиц.

- Коррозионной стойкостью. Сталь не подвержена к образованию коррозии и ржавчины под влиянием внешних факторов, а именно влаги и солей.

- Хороший нож должен долго оставаться острым. В таком клинке сохраняется острая режущая кромка даже после нескольких резов.

Мнение специалистов

Как считают эксперты, лучшей считается та ножевая сталь, в которой сбалансированы все вышеперечисленные свойства. Если в ходе изготовления сплава производителем упор сделан только на твердость, то такой клинок, в результате падения, скорее всего, треснет или получит сколы. Лезвие, которое считается довольно твердым и прочным на изгиб, может не держать режущую кромку. Примечательно, что сплавы с высоким количеством углерода обладают сниженной вязкостью.

О марках углеродистой стали

В ножевой промышленности для изготовления клинков используют углеродистую, инструментальную и нержавеющую сталь. Следует признать, что углеродистая считается самой твердой. Из нее делают мачете и ножи выживальщиков. Судя по отзывам, придать лезвию нужную остроту довольно легко. Более того, заточка держится отлично. Тем не менее, несмотря на неоспоримые достоинства, углеродистая сталь не лишена недостатка – она подвержена коррозии. Это обусловлено низким содержанием хрома. В данной категории самыми распространенными считаются следующие марки:

- 1095 (с добавлением углерода 0,95%). Выпускается в США. Твердость от 58 до 60 единиц. Изготовленный из нее клинок очень жесткий и отлично держит режущую кромку. Если за ним не ухаживать (не смазывать регулярно и неправильно хранить), то он покроется ржавчиной. Кроме того, из-за сниженной прочности на изгиб ножи могут ломаться, а потому из 1095 преимущественно делают толстые клинки. Аналогами 1095 является немецкая С92D и CWR-9 (Швеция).

- 420 НС (американского производства). Показатель твердости высокоуглеродистой «нержавейки» по шкале Роквелла составляет 53-55 ед. Благодаря хрому и высокому содержанию углерода кромка ножа обладает стойкостью и хорошими режущими свойствами. Клинкам присуща отличная коррозионностойкость. Судя по отзывам, затачивать ножи из 420НС довольно легко. Аналогом этой марки считается сталь 440А. Для нее предусмотрена криогенная обработка, благодаря которой твердость увеличена до 57 ед.

- Sandvik 12С27. Страна – производитель: Швеция. Показатель твердости от 54 до 61 ед. Сплав с большим содержанием хрома. Используется в ножевой промышленности. Клинки получаются очень твердыми, устойчивыми к коррозии и долго держат заточку. Аналогом данной марки является сталь 65х13 российского производства.

- Sandvik 14С18N. За счет добавления молибдена после закалки увеличена тугоплавкость и твердость до 62 ед.

• VG-10. Сталь японского производства, легированная молибденом и кобальтом. Благодаря присадкам увеличивается вязкость и твердость (60-63 ед.). Как утверждают специалисты, клинки из VG-10 обладают высокой стойкостью и никогда не ржавеют.

Об инструментальной

Инструментальная представляет собой сплав из твердых сталей, из которых делают режущие инструменты. Для изготовления ножей используют следующие марки:

- D2 (57 HRC). Эта сталь довольно жесткая и износостойкая, производится в США. Из нее изготавливают крупные промышленные инструменты, посредством которых режут и штампуют более мягкие формы. В отличие от углеродистой D2 более устойчива к коррозии. Стоит отметить, что для затачивания ножа из D2 потребуется соответствующее оборудование. Примечательно, что сталь обладает абсолютной устойчивостью к коррозионным процессам. В России аналогом D2 стала Х12МФ.

- Elmax (австрийского изготовления). Изначально из этой хромо-молибден-ванадиевой порошковой инструментальной стали делали режущие элементы для оборудования, посредством которого обрабатывали пластмассы. Позже ее начали использовать в качестве ножевой стали. Клинкам характерна высокая коррозионная стойкость, прочность и легкость при затачивании. Лезвие остается острым в течение длительного времени. Твердость ножей из Elmax по шкале Роквелла варьируется в пределах от 58 до 62 ед. Как утверждают эксперты, Elmax по своим характеристикам похожа на марки RWL34 и S30V, а по составу – на 440С (59 HRC). За счет наличия ванадия, который не предусмотрен для 440С, клинки из Elmax хорошо держат заточку под различными углами и отлично шлифуются. Недостаток ножей заключается в том, что они плохо переносят удары и нагрузки на излом.

- ZDP-189. Эту порошковую инструментальную сталь выпускают в Японии с 1996 года. Преимущества марки в ее высокой ударопрочности и коррозионной стойкости. Стоит отметить, что некоторые производители ножей осуществляют процедуру закалки, после которой режущие изделия обладают твердостью в 69 ед. Примечательно, что такие клинки следует беречь от ударов и больших нагрузок. В Японии производят аналогичную сталь, которая известна как Cowry-X.

О нержавеющей стали

«Нержавейка» является углеродистой сталью, в состав которой с целью предотвратить коррозионные процессы, добавляют хром (не менее 13%) и другие присадочные элементы, благодаря которым производительность стали возрастает, но ухудшается вязкость. Из данной категории можно выделить следующие ножевые марки стали:

- 440С имеет прочную кристаллическую структуру и высокое содержание хрома. Благодаря своим характеристикам 440С очень популярна среди производителей ножей. Сталь с твердостью 59 ед. эффективно противостоит внешним механическим факторам. В отличие от стали 1095, 440С менее хрупкая и более износостойкая. Ввиду того, что 440С не ржавеет, ножи, изготавливаемые из нее, наиболее востребованы среди рыбаков и аквалангистов. Преимущественно из 440С изготавливают «складники». Несмотря на то, что 440С не подвержена коррозии, она имеет слабую устойчивость к агрессивным веществам (солям, кислотам), а потому клинки после эксплуатации рекомендуется хорошенько мыть и вытирать насухо. В России аналогом 440С считается сталь 95Х18, в Японии – Sus 440C.

- 154СМ (США) считается улучшенной нержавеющей сталью, в которую добавляют молибден. В отличие от 440С клинок из 154СМ легче заточить и он дольше держит остроту кромки. Кроме того, путем двухэтапной закалки показатель твердости удалось увеличить до 60 HRC. Сплав обладает достаточной гибкостью, чтобы не ломаться под воздействием внешних и внутренних нагрузок. Если за ножом правильно ухаживать, его эксплуатационный ресурс будет увеличен на годы. Сплав идеально подойдет для изготовления ножей EDS. Судя по отзывам владельцев, такие клинки нежелательно долго держать в воде. В противном случае они могут покрыться ржавчиной. Подобные свойства присущи японской стали ATS-34. Как утверждают специалисты, американская сталь является более доступной.

- АУС-8. Производство этого высоколегированного сплава повышенной твердости (60 HRC) осуществляется в Японии. Состав стали представлен углеродом, кремнием, марганцем, молибденом, хромом и серой. Сталь используется для изготовления ножей, скальпелей, топоров и мачете. Клинки легко шлифовать и полировать, острота режущей кромки держится в течение трех месяцев. Однако, если подержать лезвие более семи дней в воде, то оно может покрыться ржавчиной. В России аналогом АУС-8 является сталь 95Х18.

- VG-10. Еще одна японская ножевая сталь. Обладает высокой прочностью, твердостью и износостойкостью. Термообработка состоит из последующих этапов: отжига, ковки, закалки и отпуска. После ТО твердость VG-10 составляет 61 HRC. Преимущественно ножами из данной стали класса Премиум пользуются туристы и скалолазы. Единственный недостаток ножа заключается в его высокой стоимости. Прямых аналогов VG-10 не существует.

- CPM S30V. Эта порошковая высокоуглеродистая сталь является разработкой американских специалистов. На ножевом рынке с 2001-го года. В данной марке стали отлично сочетаются коррозионная устойчивость, ударная вязкость, износостойкость и высокая прочность. Термическая обработка обеспечивает CPM S30V твердостью от 58 до 61 HRC. Химический состав представлен углеродом (1,45%), хромом (14%), ванадием (4%) и молибденом (2%). Как утверждают специалисты, у ножей из S30V прочность на излом в четыре раза выше, чем у стали 440С и в три с половиной – марки 154СМ. Ближайшие аналоги S30V: СРМ М4 и S35VN.