Сталь 440 для ножей плюсы и минусы

Сталь 440

В производстве инструментов домашнего обихода и труда существует потребность в прочных материалах, способных выдержать повышенные нагрузки. Одним из таких плодов индустриального развития стала сталь 440.

По своей природе этот материал был специально разработан для ножей и других режущих изделий. Давайте более подробно рассмотрим свойства данного материала.

Характеристики стали марки 440

Как известно, сталями называют сплав химического железа с углеродом. Началась их общая история много столетий назад. Методом проб и ошибок, предки смогли определить, что концентрация углерода (в качестве которого некоторое время применялся древесный уголь) напрямую влияет на прочностные характеристики конечного продукта.

Но зачем такие премудрости? Все дело в том, что углероду удавалось стабилизировать кристаллическую решетку металла, придавая ему прочности. Платой за это становится понижение пластичности и гибкости. Немного поправить ситуацию стало возможно благодаря специфическим присадкам, а, если быть точнее, то химическим добавкам (рисунок 1).

По своей природе в соединении со сплавами они могут улучшить одни качества, ухудшив другие. Сплавы ‒ тонкая наука, требующая грамотного распределения компонентов. Также играет роль и процесс выплавки слитка, температура и способ охлаждения (резкие перепады температуры после выплавки способны «убить» материал). В качестве легирующих компонентов могут выступать неметаллические элементы, вроде марганца или силикона.

Рисунок 1. Сталь 440 сочетает в себе прочность и гибкость

Рисунок 1. Сталь 440 сочетает в себе прочность и гибкость

Под каждую задачу существует свой сплав, к примеру, режущие инструменты с температурной отдачей по металлу свыше 200 градусов изготавливают из жаропрочной, предназначенной конкретно под выдержку высоких температур без потерь в режущей способности. Такими являются Р6М5К5 и Р18. Добавление вольфрама, хрома и кобальта в смесь способно усилить прочностные характеристики, понизить уязвимость к износу и коррозии.

Но для повседневного использования сгодится и сталь 440, с характеристиками, специально подведенными под использование в режущих инструментах широкого спектра действия. Характеристики марки стали 440 ‒ оптимальны для изготовления домашних ножей, походных клинков, а также специфического снаряжения вроде ледорубов.

Химический состав

Поскольку область применения 440-вой достаточно незатейлива, состав ее специально подогнан именно под режущие нужды населения. Бесспорно, этот материал, как и ряд других, можно применять в строительстве, сооружении армированных конструкций (рисунок 2).

Давайте рассмотрим саму суть кристаллической решетки, а именно состав стали 440:

- Существует три типа этого материала, от низкоуглеродистой до высокоуглеродистой.

- Тип 440А предполагает концентрацию углерода в диапазоне от 0.65% до 0.75%, что соответствует простой конструкционной. Гибкий и пластичный.

- Тип 440В ‒ уже более жесткий, в этом сплаве углерод составляет 0.75% долей в пределах до 0.95%.

- Следующий, тип 440С, с высоким содержанием углерода от 0.95 до 1.2%, краткое описание марки стали 440С ‒ хрупкая, но прочная.

Рисунок 2. В состав материала входит сразу несколько элементов

Рисунок 2. В состав материала входит сразу несколько элементов

Правильная расшифровка названий марок стали 440А/В/С всего лишь показывает повышение уровня концентрации углерода. От английской А (наименьшее содержание) до английской С (наивысшее содержание).

Это основные отличия, последующие элементы содержатся в равных долях:

- Молибден ‒ 0.75%;

- Хром ‒ 16% (до 18%);

- Марганец ‒ 1%;

- Кремний ‒ 1%;

- Сера ‒ 0.03%;

- Фосфор ‒ 0.04%.

Учтите, что некоторые элементы, как то фосфор, представляют собой не что иное, как производственные примеси.

Прочностные характеристики

Все типы металлов и сплавов обладают одной сложной характеристикой ‒ динамической деформацией. Под воздействием определенных условий, материал может показывать себя с разных сторон. Влажность способствует окислению. Кислотная среда подвергает кристаллическую решетку нагрузкам, понижая прочность. Температурные перегрузки и вовсе приводят к расширению и сужению. Такая роскошь недопустима в производстве, однако, бытовые варианты не столь требовательны.

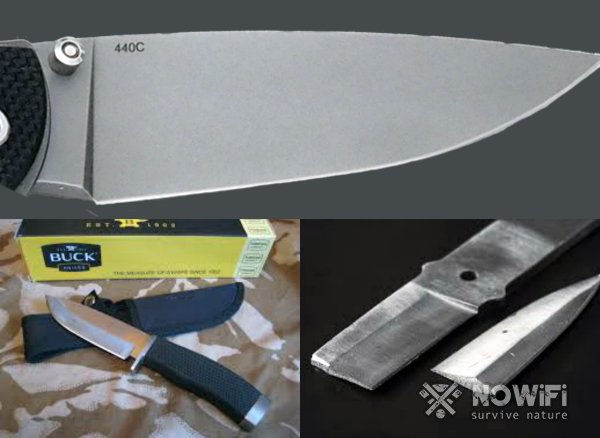

Рисунок 3. Отличительная особенность стали 440 — способность хорошо держать заточку

Рисунок 3. Отличительная особенность стали 440 — способность хорошо держать заточку

Заточка стали 440 держится хорошо, ведь в основном она не склонна к деформации под воздействием нагрузок. Затачивать ее можно как алмазным кругом, так и на обыкновенном точильном камне. Для походного применения рекомендуется угол наклона кромки в 30 градусов, для более бытового применения подойдет 20 градусов (рисунок 3).

У каждого типа стали 440 твердость по Роквеллу разная:

- Тип А. Самый мягкий, его показатели находятся в пределе 55-57 по Роквеллу.

- Тип В. Усредненный. 57-59 по Роквеллу.

- Тип С. Прочный. 58-60 по Роквеллу.

Предел прочности на разрыв стали 440С зависит от температуры отпуска, на 204 градусах это 2030 мПа. Повышение температуры при отпуске негативно сказывается на результирующей прочности.

Следует отметить, что гибкость изменяется от С, достигая своего пика в А. К примеру, если воткнуть нож с маркой С в скальный промежуток и попытаться на нем подтянутся, он с большой долей вероятности может обломиться. В то время как изделие из марки А будет склонно к загибаниям в подобных ситуациях. Тип В находится в оптимальном участке между этих двух показателей.

Эта марка обрабатывается двумя способами:

- Закалка: перегревание свыше критичной стойкости, последующее резкое охлаждение. Повышает хрупкость, но усиливает прочность.

- Отпуск: нагрев ниже критической точки (обычно начиная от 204 градусов) с последующим медленным охлаждением. Позволяет повысить гибкость материала без значительного снижения прочности.

Свариваемость

Потребность сварить два куска металла между собой возникает отнюдь не редко. Однако все три типа ножевой стали 440 обладают плохими показателями в данной области. Проблема определяется словом «трудносвариваемая» и в эксплуатации рекомендуется не экспериментировать с этим показателем (рисунок 4).

Рисунок 4. Сваривание данного типа металла считается сложной и практикуется редко

Рисунок 4. Сваривание данного типа металла считается сложной и практикуется редко

Если риск оправдан, то сварить разновидность все же можно путем предварительного нагрева и применения специфических присадок. Также потребуется снизить сине- и красноломкость шва и около шовной зоны. Целесообразно подобное только в рамках починки треснувших участков при невозможности замены детали. В противном же случае, следует заменить все устройство.

Назначение легирующих компонентов

Для того чтобы изготовить нержавеющую сталь 440 типа, необходимо легировать железо с помощью дополнительных элементов. Легирование ‒ оно же добавление полезных примесей ‒ необходимо для повышения качеств материала: большей гибкости или большей твердости.

Листовая нержавеющая сталь 440 делается на основе:

- Хрома ‒ хромирование, как средство от ржавления даже при повышенной влажности, повышение прочности в несколько раз.

- Марганца и Кремния ‒ предотвращение окисления во время плавления под температурами более 1600 градусов, удержание предельной планки твердости материала.

- Молибдена ‒ закаливание материала, повышение износостойкости, способствование качественному прокаливанию и закалке без трещин.

- Серы и Фосфора ‒ добавление полезных примесей.

Аналоги

Среди близких по свойствам к стали 440 с ее характеристиками можно выделить японские марки AUS6, AUS8 и AUS10. Их используют чаще всего на территории Тайваня для изготовления недорогих ножей. Реже подвиды AUS используются европейскими и американскими компаниями для производства кованых клинков. Аналоги практически не отличаются по составу и, соответственно, техническим характеристикам (рисунок 5).

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Однако пользователи AUS чаще отмечают, что клинки могут покрывать незначительным налетом ржавчины. Также основным отличием становится твердость стали 440 по Роквеллу, ‒ аналоги содержат меньше хрома в составе, что приводит к ослаблению износостойкости. Впрочем, у меньшего содержания хрома есть и обратная сторона ‒ AUS более гибкая.

Применение для ножей

Для изготовления ножа 440 сталь, характеристики которой превосходят параметры большинства аналогов, является идеальной основой. Произведенные на ее основе клинки и инструменты отличаются долговечностью, не затираются и не царапаются, обладают максимальной прочностью (рисунок 6).

Рисунок 6. Металл применяется не только для производства оружия, но и во многих других сферах

Рисунок 6. Металл применяется не только для производства оружия, но и во многих других сферах

Где применяется сталь 440: в производстве хирургических инструментов и машинных деталей, штифтов, подшипников и даже насосов. Особое внимание уделяется походным, туристическим охотничьим клинкам. Для большинства качественных ножей складного типа, которые можно приобрести в туристических магазинах или военторгах, 440 марка также является основой.

Более детальные характеристики стали 440 приведены в видео.

Сталь 440

Классической ножевым материалом называют марку 440. Как содержащую более 10% легирующих компонентов, сталь 440 с подвидами относится к высоколегированным. Преимущество марки будет её низкая цена, доступность, технологичность и свойства.

Назначение легирующих компонентов

Основным легирующим компонентом в сталях 440 марки является хром. Он обладает большим, чем железо сродством к кислороду и, следовательно, защищает его от окисления, придавая стали коррозионную стойкость.

Кроме коррозионной защиты хром вступает в реакцию с углеродом, образуя хромистые карбиды.

Карбиды с участием хрома увеличивают прокаливаемость стали по сравнению с цементитом. Хромистая сталь приобретает повышенную износоустойчивость. По сравнению с углеродом хром в меньшей степени увеличивает склонность к образованию трещин при закалке.

Следующим компонентом 440-х сталей является марганец. В больших или меньших количествах он присутствует практически во всех высоколегированных сталях. Вводя его в состав, преследуют несколько целей:

- Раскисление. Обладая большим, чем железо сродством к кислороду при температурах порядка 1600 ºС, марганец защищает его от окисления в процессе выплавки. Кроме кислорода он обладает большим сродством к сере. Это предотвращает образование сульфидов, увеличивающих склонность к образованию закалочных трещин, позволяет упрочнять термообработкой детали сложной формы;

- Присутствие в стали марганца в количестве около 1% благоприятно сказывается на ударной вязкости при сохранении предела прочности и твёрдости. Это качество может быть востребовано для деталей с высокими требованиями к твёрдости и шероховатости поверхности, испытывающих периодические ударные нагрузки;

- В больших количествах вызывает рост зерна, что отрицательно сказывается на прочности. Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Молибден. Улучшает закалочные свойства, прочность, износостойкость стали. В комплексе с хромом увеличивает прокаливаемость, повышая стойкость против горячих трещин.

Классификация стали 440 по структуре

В составе всех трёх марок имеется высокое содержание углерода и включены компоненты, повышающие прокаливаемость. При нагреве и охлаждении на воздухе в них образуется игольчатая микроструктура, придающая высокую твёрдость – мартенсит.

Поэтому по структурной классификации все они относятся к мартенситному классу.

Химический состав

Во всех сталях допускаются включения 0,03% серы и 0,04% фосфора.

| Элемент/Марка стали | 440A | 440B | 440C |

| Углерод (C), % | 0,65-0,75 | 0,75-0,95 | 0,95-1,20 |

| Хром (Cr), % | 16,00-18,00 | 16,00-18,00 | 16,00-18,00 |

| Молибден (Mo), % | 0,75 | 0,75 | 0,75 |

| Марганец (Mn), % | 1,00 | 1,00 | 1,00 |

| Кремний (Si), % | 1,00 | 1,00 | 1,00 |

| Сера (S), % | 0,03 | 0,03 | 0,03 |

| Фосфор (P), % | 0,04 | 0,04 | 0,04 |

| Твердость по Роквеллу, HRC | 55-57 | 57-59 | 58-60 |

Как видно из списка лигатур и назначения компонентов, свойства каждого из сплавов подбираются исходя из баланса положительных и отрицательных влияний входящих ингредиентов. По отдельности они оказывают не очень существенное воздействие на свойства стали, но в комплексе могут проявлять синергизм, придавая характеристики, превосходящие ожидаемые от простого суммирования.

Прочностные характеристики

- Сталь 440А

Наименее углеродистая из триады. Соответственно достижима наименьшая прочность и твёрдость. В цифрах это σВ=74 кг/кв.мм, σТ=42 кг/кв.мм, δ=20%, HRC=56, где σВ — прочность при растяжении, σТ – предел текучести, δ – относительное удлинение при разрушении, HRC – твёрдость по шкале Роквелла.

При закалке можно достигнуть и более высоких значений, но тогда сталь станет очень хрупкой, поэтому процесс термообработки включает отпуск, снижающий твёрдость, но повышающий вязкость. Если этого не сделать, поверхность деталей будет выкрашиваться при ударных или длительных нагрузках, а детали с малой толщиной при аналогичных условиях работы будут ломаться.

Более углеродистая, чем 440А. За счёт этого имеет более высокие показатели прочности и твёрдости, но меньшую пластичность, что выражается более низким удлинением при разрыве.

Имеет наибольшее содержание углерода и, соответственно наибольшие достижимые при правильной термообработке значения прочности и твёрдости, Но при этом наименьшие значения пластичности.

Высокое значение твёрдости является эксплуатационным достоинством, как показатель износостойкости поверхности деталей, но технологическим недостатком при необходимости шлифовки или подгонки размеров после окончания термической обработки. В связи с этой особенностью при необходимости точной подгонки зазоров сопрягаемую деталь делают мягче и подгоняют её под более твёрдую.

Свариваемость

Все стали 440 серии относятся к мартенситным, т. е. образующим твёрдую структуру при охлаждении на воздухе.

Сварка деталей из них требует дополнительных приёмов, позволяющих избежать трещин при охлаждении. Это предварительный нагрев, применение специальных присадок, снижающих красно- и синеломкость шва и околошовной зоны.

Сварочные работы оправданы только при ремонте, когда невозможно или нецелесообразно заменять повреждённый элемент. Надо понимать, что их проведение изменит структуру и свойства участка, подвергшегося нагреву.

Аналоги

Марки AUS-6, AUS-8 и AUS-10

Применение

Стали 440 серии обладают сопротивляемостью коррозии и, в отличие от классической нержавейки Х18Н10, высокой твёрдостью, прокаливаемостью и износостойкостью. Содержание хрома в количестве 16-18% придаёт им коррозионную стойкость, усиливаемую термообработкой и шлифовкой.

Сталь 440С с максимальным содержанием углерода может использоваться для изготовления специальных подшипников, работающих в агрессивных средах.

Ещё одно назначение – изготовление ножей. Для бытового применения вполне достаточно 440А. Режущая кромка ножа из этой стали обладает достаточной и износостойкостью. В то же время твёрдость в 56 единиц Роквелла позволяет при необходимости без больших затруднений восстанавливать заточку. Для клинка из 440С с твёрдостью 60 и больше единиц это может стать проблемой.

Общие рекомендации для всей группы – ответственные детали с высокими требованиями к прочности, износостойкость и сопротивляемости коррозии.

Rashomon › Блог › ВЫБОР СТАЛИ ДЛЯ НОЖА

Один из основных вопросов, которым задаётся человек (по крайней мере из числа тех людей, кто уже хоть немного «в теме») при покупке ножа, это — из какой стали изготовлен клинок. Так же большую роль играет геометрия клинка и удобство рукояти, но на мой взгляд, всё-таки, важнейшую роль при выборе ножа играет сталь, потому как будь нож трижды удобен, приятен и симпатичен, править его каждые две минуты согласятся далеко не все. Хотя и в стали возможны подводные камни в виде кривенькой термообработки, ввиду чего хорошая, в общем-то, марка будет показывать очень посредственные результаты. Но это, в большей степени, относится к кузнецам-одиночкам, которые делают термообработку «на глазок», хотя и у серийных производителей бывают подобного рода проблемы, но всё же встречаются они значительно реже. И стоит помнить, что есть сталь «X», а есть сталь «X» от производителя «Y» и это могут быть весьма разные по своим свойствам железки.

Кроме того, основное предназначение ножа (для определённой прослойки людей это будет откровением) — резать. Висеть, отжимать двери, поддевать канализационные люки, вскрывать банки с консервами большинством ножей тоже, в общем-то, можно, но некоторыми это получается сделать только один раз. Поэтому, исходя из задачи (резать), попытаемся понять, какие стали из всего многообразия (кроме совсем уж редких и экзотических экземпляров), представленного сейчас на ножевом рынке, подходят нам лучше всего, ну и попутно выясним, какие из них наиболее устойчивы к ковырянию люков (тут стоит заметить, что, всё же, в большей степени, на хрупкость клинка влияет его геометрия, а не сталь).

Весьма популярная железка у заморских кузнецов. Прочная, недорогая, но быстро ржавеет.

Используется в ножах Randall.

1095 / 1080 / 1070 / 1060 / 1055 / 1050 и т.д.

Простая и дешёвая углеродка, аналог российских инструментальных сталей (У8, У10А и т. д.). С убыванием номера после 10, убывает и количество углерода в стали, следовательно сталь становится более мягкой и хуже держит режущую кромку. Поэтому 1050 и 1060 частенько применяются для изготовления мечей, где важна пластичность и стойкость к ударным нагрузкам. В ножах же наиболее часто встречается 1095. Существенный минус — очень низкая коррозионная стойкость.

Яркий пример производителя использующего эту сталь Kabar (1095) и Cold Steel (1055).

Шарикоподшипниковая сталь, весьма популярная у ножеделов. Хорошо держит режущую кромку, но обладает невысокой прочностью и не стойка к коррозии.

Так называемый «быстрорез», то есть сталь, сохраняющая свои свойства при воздействии высоких температур. Хорошо держит режущую кромку. Из минусов стоит отметить низкие коррозионную стойкость и стойкость к ударным нагрузкам.

Сталь, известная своими прочностью и хорошим удержанием режущей кромки. Обладает невысокой коррозионной стойкостью, поэтому требует ухода.

Самая простая ножевая сталь. Используется везде, где только можно (дешёвые кухонные ножи, всевозможные китайцы в ларьках сделаны именно из неё). Из плюсов — низкая стоимость и высокая коррозионная стойкость, быстро правится. Из минусов — мягкая (содержание углерода всего около 0.5%), плохо держит режущую кромку.

Обе эти стали похожи на 440А. 420HC активно используется американской фирмой Buck и их 420 весьма разительно отличается от 420 других производителей, так как благодаря криогенной обработке, Buck выжимает из неё всё возможное.

12С27 это шведская сталь с содержанием углерода около 0.6%.

440A / 440B / 440С

Все три стали обладают высокой коррозионной стойкостью. Содержание углерода в них составляет — 440А (0,75%), 440В (0,9%), 440С (1,2%), соответственно режущую кромку они держат (особенно 440C) неплохо и обладают высокой твёрдостью (56-60 HRC). 440C считается одной из самых сбалансированных по своим свойствам ножевых сталей.

Сталь N690 довольно редко встречается. В её состав входит кобальт и она, по сути, является улучшенной версией 440C.

AUS-4 / AUS-6 / AUS-8 / AUS-10

Это японские нержавеющие стали, сравнимые по своему составу и характеристикам с американскими 440A, 440B и 440C (кроме AUS-4, которая ближе к 420). В отличии от 440 семейства, AUS’ы содержат ванадий, который добавляет им износостойкости.

Из известных производителей, работающих с этой сталью можно отметить Al Mar (AUS-6), Cold Steel (AUS-8A).

154-СМ — американская сталь, а ATS-34 — японский аналог от компании Hitachi. И в том, и в другом варианте это качественная сталь, которая хорошо держит режущую кромку, имеет хорошую коррозионную стойкость (хотя, всё же, уступает 440 семейству) и достаточную вязкость.

Используется в ножах компаний Spyderco и Benchmade.

Очень похожа на ATS-34, но не содержит молибден, благодаря чему, она более дешевая. Используется компанией Spyderco.

Японская сталь, разработанная фирмой Takefu Special Steel Co. Удержание режущей кромки приемлемое (на мой взгляд, примерно на уровне AUS-8, но вообще сильно зависит от ТО), практически не ржавеет. Из отличительных особенностей стоит отметить тот факт, что при заточке нож из этой стали очень быстро выводится в бритву.

BG-42 очень похожа на ATS-34, но имеет несколько существенных отличий от неё, а именно — содержание магния в два раза больше и имеется ванадий в количестве 1.2%. Благодаря этому BG-42 держит режущую кромку лучше, чем ATS-34.

Сталь D-2 изредка называют «полу-нержавеющей». Она содержит около 12% хрома, что слегка не дотягивает до полноценной коррозионно стойкой стали (это, напомню, 13%). D-2 (наравне с нашей Х12МФ, являющейся практически полным её аналогом) замечательно держит режущую кромку, и практически не ржавеет (ну разве что может слегка потемнеть если нож надолго оставить мокрым), но она не очень хорошо относится к ударным нагрузкам. Это вовсе не означает, что ей нельзя рубить, просто делать это нужно аккуратнее, чем той же 1095.

Её используют Benchmade, Bob Dozier и другие производители.

СРМ S30V / СРМ S60V / СРМ S90V

Семейство CPM это — порошковые стали. S30V Пожалуй самая сбалансированная по своим свойствам сталь на данный момент. Обладает высокой коррозионной стойкостью, ударной вязкостью, хорошо держит режущую кромку и правится достаточно быстро.

S60V и S90V держат режущую кромку дольше, чем S30V, но они более хрупкие и точить их значительно сложнее.

S35VN разрабатывалась как улучшенный вариант S30V. Она превосходит последнюю по такому важному показателю как ударная вязкость, а кроме того легче полируется.

Высоко углеродистая (3%) порошковая сталь, производится японской корпорацией Hitachi Metals. Великолепно держит режущую кромку, но несмотря на 20% хрома всё-таки весьма не стойка к коррозии, так что ухаживать за ней лучше, как и за углеродкой. Кроме того, ZDP-189 весьма хрупкая сталь и не любит ударные нагрузки, а также капризна в заточке. Прочность примерно в три раза ниже, чем у ATS-34.

Эти стали относятся к инструментальным. Цифрой после буквы «У» в названии указывается среднее содержание углерода в десятых долях процента. По свойствам эти стали подразделяются на стали повышенной вязкости (У7-У9) и стали повышенной твёрдости (У10-У13). Все эти стали неплохо держат режущую кромку, но они не обладают коррозионной стойкостью, поэтому за ножом из такой стали нужен хороший уход. У7-У9 предназначены для инструмента, подвергающегося ударным нагрузкам, поэтому ножом из этих сталей можно безбоязненно рубить, У10-У13, напротив же, весьма хрупки и не предназначены для ударных нагрузок.

Конструкционная подшипниковая сталь. Весьма популярна в среде наших ножеделов. Долго держит режущую кромку, довольно активно ржавеет (в основном поверхностно, в то время, как в тех же У’шках коррозия уходит вглубь клинка), приблизительный аналог 52100.

Пружинно-рессорная сталь, легированная марганцем. Не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью.

«Быстрорез», аналог зарубежной M-2. Так же имеет высокую популярность в среде российских ножеделов, в основном из-за широкой доступности в нужном виде (полотна механических пил). Так же, как и практически любой быстрорез — хорошо держит тонкую режущую кромку, но подвержена коррозии и сколам.

40Х13 / 65Х13 / 95Х18 / 110Х18

Примерные аналоги зарубежных 420 и 440. Самая распространённая из них 95Х18, так же весьма часто встречается 65Х13, 40Х13 и 110Х18 довольно редки, но тем не менее, купить серийную продукцию из этих сталей не составляет особо труда. При правильной термообработке 95Х18 даёт весьма неплохой баланс между удержанием режущей кромки и прочностью, также она обладает высокой коррозионной стойкостью.

Инструментальная легированная штамповая сталь. Обладает высокой коррозионной стойкостью (хотя бы при минимальном уходе), но при попадании в кислую или щелочную среду, на клинке изготовленном из этой стали, могут появиться тёмные пятна, а в совсем запущенных случаях ржавый налет. Хорошо держит режущую кромку, обладает средней стойкостью к ударным нагрузкам.

Вот мы и рассмотрели наиболее часто встречающиеся ножевые стали (хотя что-то я, наверное, всё же, упустил). Какие выводы можно из всего этого сделать? Тут каждый пусть решает сам. Но вот некоторые советы:

Оптимальным выбором для универсального ножа будет S30V, S35VN или D2/Х12МФ. Не особо хрупкая, долго и приятно режет, широко доступна (особенно последние две).

Если ножом, большей частью, нужно что-то рубить или творить всякие непотребства, типа висения на нём, то У8А или 65Г будет в самый раз. Правда, за ножом придётся ухаживать, ну или протравить его, тогда поверхность клинка будет не так активно покрываться коррозией. Но, в общем-то, можно взять и любую другую сталь, главное толщину клинка сделать миллиметров 5-6, тогда нож очень многое выдержит, просто в силу своей ломовитости.

Для тех, кому не хочется заморачиваться с уходом за ножом подойдёт 420 или 65Х13 (если не пугает перспектива частой правки).

Если нож предназначается исключительно для реза, то наилучшим вариантом будет ZDP-189 (благо, она в последнее время стала широко доступна).

Особенности стали 440с для ножей, ее плюсы и минусы, с которыми столкнетесь

Этот материал наиболее популярен в производстве ножей в Америке и Европе. Имеет сталь 440с для ножей плюсы и минусы, как и любой другой материал. Ножи из данного металла начали изготавливаться крупными компаниями, начиная с середины ХХ века. На протяжении нескольких десятков лет материал считался наиболее подходящим для производства режущих инструментов.

- Преимущества

- Недостатки

- Для каких ножей подходит

- Химический состав и обработка

- Углерод

- Марганец

- Хром

- Молибден и кремний

- Примеси фосфора и серы

- Видео

Преимущества

Сталь 440с имеет отличные эксплуатационные качества, поэтому пользуется популярностью. Основные преимущества материала для производства ножей:

- Твердость по шкале Роквелла – 59 HRC. Этот параметр показывает, что сталь хорошо сопротивляется воздействию внешних механических факторов. Во время эксплуатации ножи не деформируются, сохраняют свою структуру, форму. Твердость инструмента проверяют путем вдавливания в режущую часть алмазного 120 – градусного клинка;

- Прочность. Еще один параметр, который определяет устойчивость материала к воздействию внешних механических факторов. Сталь 440с выдерживает достаточно сильные нагрузки при сгибе, кручении. Это позволяет ножам резать продукты высокой твердости и плотности;

- Коррозийная стойкость. Для ножей это очень важный показатель, ведь всегда есть влага там, где приходиться резать. Сталь 440с относится к нержавеющему типу. При правильном использовании на ее поверхности ржавчина не появляется. Благодаря этому, ножи из данного материала используют рыбаки и аквалангисты;

- Износоустойчивость. Высокопрочные ножи данной марки используются на протяжении нескольких десятков лет. За время активного применения они не теряют своих эксплуатационных качеств. При этом инструмент достаточно долгое время не тупится, что добавляет комфорта;

- Удержание режущей кромки. Материал отлично поддается заточке. Форма режущей кромки максимально адаптирована под пользователя. Это практично, удобно, не вызывает трудностей в эксплуатации, не требует сильного давления при резке.

Кроме эксплуатационных качеств, сталь 440с имеет и другие преимущества. К ним относятся:

- Широкий ассортимент ножей. На рынке представлены инструменты различной формы, размера, сферы применения. Каждый может подобрать себе товар, исходя из собственных потребностей и предпочтений;

- Относительно невысокая стоимость. Материал практически не уступает своими техническими характеристиками аналогам (суперсталям), цена которых на порядок выше;

- Доступность. Ножи продаются как в обычных магазинах, так в интернет ресурсах. Это качественный инструмент, который не нужно долго искать или заказывать заранее. Ножи имеют хороший спрос, поэтому их можно быстро найти в любом специализированном магазине.

Материал состоит из экологически безопасных компонентов. При нагреве он не выделяет вредных веществ. Поэтому его допускается использовать для производства кухонных ножей.

Недостатки

Как и любой другой материал, ножи из данной нержавеющей стали имеют свои минусы. К недостаткам инструментов можно отнести:

- Необходимость постоянного ухода. После применения ножи необходимо хорошо мыть (особенно уделять внимание труднодоступным местам – между лезвием и ручкой), вытирать насухо и хранить в чехле или футляре;

- Строгое соблюдение техники безопасности. Пользователю нужно помнить о том, что ножи острые и в эксплуатации ними можно легко травмировать себя или рядом находящегося человека;

- Отсутствие в сплаве ванадия, благодаря которому износоустойчивость могла быть выше. Если приходится активно пользоваться режущим инструментом на протяжении длительного времени, постоянно перерезая твердые материалы, стоит обратить внимание на ножи нового поколения;

- средние показатели устойчивости к воздействию агрессивных веществ (солей, кислот) в сравнении со сталями премиум-класса.

Сталь 440с больше относится к классике и считается привычным сырьем. Современные производители выпускают инновационные инструменты, у которых усовершенствованы технические характеристики и эксплуатационные качества.

Для каких ножей подходит

Сфера применения – широкая и разнообразная. Ножи из нержавеющей стали данного типа используют в производстве товаров следующих категорий:

- Кухня, столовая – повара пользуются высококачественными ножами для обработки различных продуктов. Из стали 440с изготавливают инструменты для резки мяса, рыбы, овощей, фруктов, зелени и прочих продуктов. Материал подходит для производства более 30 типов кухонных ножей разного назначения;

- Рыбалка – ножи из представленного сырья идеально подходят для этой деятельности. Режущий инструмент имеет относительно небольшую толщину, что позволяет потрошить тушку осторожно, ровно. Стальной нож достаточно гибок. С его помощью можно без особых усилий отделать филейку. Для рыбалки выпускают ножи средней и большой длины, чтобы они подходили для разделки как мелкой, так крупной тушки;

- Туризм – для походов выпускают универсальные ножи. Они отлично подходят для обработки дерева, нарезки прочных материалов (леска, канат, трос), открывания консервных банок. Туристические стальные ножи достаточно легкие и занимают немного места;

- Охота – благодаря этим режущим инструментам есть возможность без особых усилий и применения дополнительных подручных средств обработать тушку убитого зверя. Охотники пользуются прочными ножами, так как в походных условиях приходится резать жесткое мясо, отделять кости, хрящи, рога, череп;

- Водный мир – инструмент используют в дайвинге, добыче полезных ископаемых со дна океана и пресных водоемов. Под влиянием влаги и солей он не теряет своих эксплуатационных свойств. Инструмент присутствует в базовом наборе на борту современных яхт, катеров, лодок, других водных суден;

- Ремесло и строительство – режущий материал применяют для обработки покрытий разного типа из дерева, бумаги, пластика. Его используют практически на всех этапах строительства – для вскрытия мешков, резки линолеума, пенопласта, минеральной ваты.

В эксплуатации такие ножи довольно удобны. Их не нужно подкручивать и дополнительно смазывать антикоррозийными средствами.

Химический состав и обработка

Сталь 440с – это сплав нескольких металлов с минимальным содержанием дополнительных компонентов. Основные компоненты лезвия для ножей – железо, углерод, марганец, хром, молибден, кремний. Примеси – фосфор и сера.

Углерод

В составе сырья для производства режущих элементов этот компонент содержится в количестве от 0,9 до 1, 25%. Углерод влияет на прочность материала, его эластичность. Чем выше его показатель в составе, тем лезвие тверже. Но здесь есть небольшой нюанс. Если содержание углерода в сплаве превышает границы 1 – 1,1 %, показатели вязкости и пластичности материала снижаются. При выборе товара стоит обратить внимание на маркировку, а также химический состав. Идеальный показатель углерода в сплаве – 1%. Это свидетельствует о том, что в производстве стали 440с выдержаны технологические нормы.

Марганец

Содержание данного компонента в сплаве – 1%. Марганец дает материалу хорошую износоустойчивость. Благодаря нему сталь хорошо выдерживает ударные нагрузки, скручивание, сдавливание, трение. Наличие в составе сплава марганца свидетельствует о том, что нож имеет длительный срок эксплуатации. Компонент также влияет на прочность лезвия, делая его более устойчивым к внешним механическим воздействиям. Марганец защищает нож от истончения. Стоит отметить, что этот компонент используют на этапе выплавки стали не только для производства инструментов, но также для предметов особой прочности – сейфов, камер хранения, рельсов.

Это обязательный элемент в сплаве нержавеющей стали марок разного вида. Хром отвечает за устойчивость металла к воздействию влаги и агрессивных веществ. В стали 440с он составляет 18%. Это высокий показатель в сравнении с аналогами. Хром придает металлу характерный блестящий, бело-сероватый оттенок. Благодаря его высокому содержанию, сплав имеет хорошие гигиенические свойства, поэтому его используют в производстве кулинарных принадлежностей, а также ножей для разделывания сырых тушек рыбы, птицы, рогатого скота.

Хром отыгрывает немаловажную роль в закаливании стали. Этот элемент также повышает износоустойчивость материала.

Молибден и кремний

Компонент Mo – важный составной элемент для ножей из нержавеющей стали, так как защищает клинок от повреждения под сильным давлением. В сплаве 440с его составная часть 0,75%. Молибден предназначен для предотвращения излома и рассыпания ножа в процессе резки. Содержание этого металла в сплаве повышает его жесткость. Также молибден положительно влияет на устойчивость стали к воздействию высоких температур.

Компонент Si также влияет на износоустойчивость и прочность сплава. Его составная часть – 1 %. Он защищает режущий материал от повреждений, препятствует появлению царапин, трещин.

Примеси фосфора и серы

Их минимальное значение говорит о высоком качестве продукта. В этом сплаве этих примесей не более, чем 0,03%. Чем выше показатель фосфора, тем сплав быстрее поддается механическому воздействию – ломается, крошится, дает трещины, деформируется, особенно если в материале большое содержание углерода. Сера негативно влияет на пластичность, а также ударную вязкость продукта. Повышенное содержание компонента снижает длительность срока эксплуатации материала, уровень коррозийного сопротивления.

Закаливание стали 440с происходит при температуре 1010 0С-1040 0С. Отпуск занимает 2 часа при t = 175 0С. Благодаря правильной термической обработки, она приобретает свои высокие эксплуатационные качества, поэтому ножи из данной стали отличаются высоким уровнем надежности. Они выполняют свои функции при любых погодных условиях (гроза, дождь, снег), отлично справляются с жестким мясом и хрящами, рыбными костями, прочными тросами, канатами и многими другими материалами. Главное – при своих качественных данных они относятся к бюджетным товарам.

Видео

Сталь 440: характеристики, плюсы и минусы марки для ножей

На рынке металлопроката России давно представлены стали и сплавы, изготовленные по зарубежным стандартам: европейским, японским и американским. Среди них можно отметить серию AISI 400, соответствующую стандарту Американского института стали и сплавов. Признание и положительные отзывы специалистов получила сталь 440 этой серии, обладающая высокими показателями прочности, износостойкости, долговечности и закаливаемости и широко применяемая благодаря этим свойствам при изготовлении ножей и клинков.

- Химический состав стали 440 марки

- Углерод

- Марганец

- Хром

- Молибден и кремний

- Примеси фосфора и серы

- Классификация стали по структуре

- Прочностные характеристики

- Свариваемость

- Аналоги

- Назначение легирующих компонентов

- Достоинства и недостатки стали 440С

- Условия термообработки

- Для каких ножей подходит

Химический состав стали 440 марки

Из представленной таблицы видно, что основным легирующим элементом сплава является хром, поэтому по химическому составу сталь 440 относится к классу хромистых.

| C | Cr | Mo | Fe | Mn | P | S | Si |

| 0,75-1,2 | 16,0-18,0 | 0,75 | Осн. | 1,0 | ≤0,04 | ≤0,03 | 1,0 |

Содержание других легирующих веществ – молибдена, марганца и кремния – не превышает 1% для каждого из элементов. Стандартом установлено и предельное количество фосфора и серы, являющихся для сталей вредными примесями.

По содержанию углерода сталь 440 классифицируется на 3 марки:

- 440А – низкоуглеродистая (0,65-0,75%);

- 440В – среднеуглеродистая (0,75-0,95%);

- 440С – высокоуглеродистая (0,95-1,20%).

Углерод

Процентный диапазон содержания этого элемента в составе стали достаточно узок. На практике влияние на эластичность материала оказывает изменение количества углерода на сотые доли процента. Прочность и твердость стали с увеличением концентрации элемента возрастают, при этом снижаются пластичность и обрабатываемость материала. Оптимальным значением содержания углерода является 1%, как у стали 440C.

Марганец

В процессе выплавки стали марганец обеспечивает защиту от окисления и предотвращает образование сульфидов, что улучшает условия закалки.

Содержание хрома в нержавеющих сплавах составляет 12-28%. Элемент обеспечивает антикоррозионные свойства стали, а образующиеся при взаимодействии с углеродом карбиды увеличивают прокаливаемость и износостойкость. Для марки 440 его содержание – 16-18%.

Молибден и кремний

Как и хром, молибден влияет на коррозионную стойкость нержавеющих сплавов. Для различных типов и марок его содержание не превышает 6%. В стали 440 этот показатель составляет 1%, что гарантирует высокую прочность, износостойкость, прокаливаемость и предотвращает образование горячих трещин.

Примеси фосфора и серы

В металлургии эти элементы считаются вредными техническими примесями. Повышенное содержание серы и фосфора негативно влияет на механические и антикоррозионные свойства сплавов, увеличивает их хрупкость. Предельное количество таких примесей в составе стали 440 – не более 0,03% и 0,04%.

Классификация стали по структуре

Кроме химического состава, на технологические качества сплавов влияет их микроструктура, формируемая при медленном отжиге. Стали серии 400 относятся к мартенситному классу с игольчатой формой зерен. Такая кристаллическая структура определяет более высокую прочность и твердость по сравнению с другими типами.

Прочностные характеристики

В металлообработке используются такие прочностные характеристики сталей и сплавов, как предел прочности, предел текучести, относительное удлинение и твердость по шкале Бринелля или Роквелла. Значения показателей для входящих в серию 440 марок приведены в таблице.

| Показатель | 440A | 440В | 440С |

| Предел прочности, МПа | 740 | 750 | 760 |

| Предел текучести, МПа | 420 | 430 | 460 |

| Твердость по Роквеллу, HRC | 56 | 58 | 60 |

| Относительное удлинение, % | 20 | 18 | 13 |

Приведенные данные показывают, что прочностные показатели лучше у сталей с более высоким содержанием углерода. Для каждой из марок их можно повысить с помощью термообработки, но в этом случае может увеличиться хрупкость материала.

Свариваемость

Стали серии 440 относятся к трудносвариваемым, они неприменимы для изготовления сварных узлов и строительных конструкций. При необходимости сплавление деталей из них выполняют по специальной технологии. В ней должны содержаться указания по режимам воздействия на вещества, предварительного и сопутствующего подогрева, охлаждения и термообработки, по используемым сварочным и присадочным материалам.

Аналоги

По своим механическим и технологическим качествам стали серии 440 не являются исключительными. Высокохромистые сплавы с аналогичными характеристиками изготавливаются по европейским, японским и российским стандартам.

Назначение легирующих компонентов

Термин «легирование» означает «связывание» и «соединение». Введение в расплавы легирующих элементов приводит к их растворению в составе железа и образованию карбидов, интерметаллических соединений или несвязанных включений. Правильный выбор компонентов и их количества дает возможность изменять структуру и получать сплав различных свойств и характеристик.

Для коррозионно-стойких сталей, в т.ч. AISI 440, основным легирующим элементом является хром. В структуре железа он образует твердый раствор или карбиды. При введении в расплав более 12,5% этого металла на поверхности остывающего материала образуется прочная защитная оксидная пленка Cr2O3.

Аналогично взаимодействует с расплавом стали 440 молибден. Кроме этого, он способен образовывать в железе мелкозернистую структуру, обеспечивающую сплаву высокую прочность и твердость.

Функцией марганца и кремния в качестве легирующих элементов является раскисление стали – связывание растворенного кислорода за счет образования окислов, что оказывает влияние на повышение прочностных качеств, пластичности и прокаливаемости стали.

Достоинства и недостатки стали 440С

Любая сталь обладает набором характеристик, которые в зависимости от области назначения и применения могут по отдельности или в совокупности иметь плюсы и минусы для потребителя.

Достоинства стали 440C:

- прочность материала при воздействии различных по характеру и направлению нагрузок;

- высокая твердость, обеспечивающая сопротивление ударным нагрузкам;

- износоустойчивость, в т.ч. острых и заточенных кромок;

- коррозионная устойчивость при использовании в различных средах и условиях;

- доступность стали на рынке как в виде металлопроката, так и в виде готовых изделий в широком ассортименте.

Сталь для ножей 440C.

Сталь для ножей 440C.

Недостатки стали 440С считаются условными, связанными с возможностью найти на современном рынке предложений более достойный вариант:

- не самые высокие показатели износостойкости для режущего инструмента, которые достигаются при легировании ванадием и титаном;

- средние показатели коррозионной стойкости к химически агрессивным средам;

- необходимость тщательного ухода за режущим инструментом из стали 440 (такое требование можно распространить на любой вид специального или домашнего инвентаря).

Условия термообработки

В зависимости от назначения для изделий из сталей серии AISI 440 могут применяться различные виды термической обработки:

- Перед проведением механического воздействия для снижения твердости проводится отжиг при температуре +871…+899°С и с временем выдержки до 6 часов.

- Горячая ковка выполняется при температуре +1093…+1160°С и для достижения максимальной твердости может завершаться закалкой, которая включает в себя нагрев до +1010…+1038°С с быстрым охлаждением заготовки в воде или масле.

- Режим окончательного отпуска для получения равномерной структуры зависит от необходимой твердости. Диапазон температур для этого вида термообработки составляет +100…+500°С; после выдержки должно быть обеспечено медленное остывание изделия.

Для каких ножей подходит

Сталь этой серии специалисты и любители работы с металлом называют ножевой, т. к. она подходит для данных изделий и по технологическим свойствам, и по стоимости. Лучше других соответствуют своему назначению ножи из стали 440С.

Они изготавливаются разной формы и с отделкой – складные, с любым типом спуска и материалом ручки. Ими пользуются туристы, охотники, дайверы, строители, геологи и др. Из стали 440С производят специальные виды стоматологических и хирургических ножей. Наиболее широк выбор изделий для домохозяек и профессиональных поваров – от самодельного ножа для чистки картошки до фирменного японского набора Misono.