Твердость стали 58 hrc что это значит?

ЧТО ТАКОЕ ТВЕРДОСТЬ КЛИНКА И HRC?

Твердость стали – один из важнейших параметров, на который следует обращать внимание при выборе ножа, ведь в том числе и от него зависит, как долго клинок сможет оставаться острым. Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Твердомер в работе

Что такое твердость?

Твердость – это способность материала противостоять деформации под воздействием другого материала с более высокими прочностными характеристиками. Для таких испытаний используют закаленный до больших величин шарик или алмазный наконечник, которые называются инденторами. Чем больше индентор испытывает сопротивления во время испытания, тем тверже материал.

Методы измерения

Способы измерения твердости стали делят на:

- статические;

- динамические.

Представителями статических способов испытаний являются:

- метод Бринелля;

- метод Виккерса;

- Роквелла.

Из динамических способов измерения наиболее популярным является способ Шора. Рассмотрим их подробнее.

Бринелль

Шведский инженер предложил определять прочность материала путем вдавливания в него стального закаленного шарика. Для этого был создан твердомер – пресс Бринелля. Во время замеров, шарик (2,5 мм, 5 мм или 10 мм диаметром) определенное время вдавливается в материал. Обычно процесс занимает около 30, но может достигать и 180 секунд. После окончания приложения нагрузки замеряется диаметр отпечатка, оставшегося после шарика и вычисляется твердость ножа .

Виккерс

Еще один статический способ измерения твердости, получивший название от английского военно-промышленного концерна «Vickers Limited». В качестве индентора при измерении по Виккерсу используется алмазная четырехгранная пирамида, вершина которой образована гранями, сходящимися строго под углами в 136 градусов. Для вычисления уровня термообработки, необходимо знать показатели давления на алмазную пирамиду и площади отпечатка пирамидальной поверхности в материале. Особенность данного метода состоит в том, что он требует использования микроскопа для считывания данных с поверхности испытуемого материала.

Способ по Шору принадлежит к разряду динамических. Придуманный Альбертом Ф. Шором в 1906-м году, американцем по происхождению, этот вид измерения иногда называют методом отскока. Диапазон измерения твердости клинков по Шору может варьироваться от 20 до 140 единиц hsd.

Согласно ему, твердость металла вычисляется по высоте, на которую отскакивает после удара боек (индентор). Главным минусом определения прочности по методу Шору являются ограничения по заготовке – она должна весить не менее 100 грамм, а ее толщина не должна быть меньше 10 мм. Согласитесь, что клинок с такими параметрами найти не просто.

Метод Роквелла

Самым популярным среди способов измерения твердости металлов и стали является метод, придуманный двумя американцами – Стенли и Хью Роквеллами. Свою первую заявку на патент они подали в 1914 году. В последствии изобретением занимался только Стенли Роквелл, который усовершенствовал твердомер и уже в 1924 году получил на него патент.

Принцип измерения

Процесс измерения твердости стали (hrc) способом Роквелла достаточно прост:

- выбирается тип шкалы, вид индентора, определяется уровень нагрузки;

- производится два пробных теста для проверки правильности выбранных параметров;

- к заготовке, закрепленной на твердомере, прикладывается предварительная нагрузка, равная 10 кгс;

- после предварительной, прикладывается основная нагрузка;

- затем остается лишь зафиксировать результаты и произвести рассчеты.

Для вычислений используется разница, полученная между предварительной и основной нагрузкой.

Шкала Роквелла

При измерении твердости способом Роквелла применяется 11 типов шкал: A, B, C, D, E, F, G, H, K, N, T. Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Для определения уровня закалки стали используется шкала С, именно поэтому в ножевой области твердость клинка в характеристиках имеет обозначение HRC, где HR – обозначение твердости, а С – выбранная шкала.

Для этого вида шкалы, в качестве индентора используется алмазный конус с углом схождения 120 градусов и закругленной вершиной, а применяемая нагрузка составляет 150 кг.

Проверка на прочность ножа компании Cold Steel

Почему Роквелл?

Какие же преимущества по сравнению с другими, имеет способ Роквелла:

- измерения не разрушают материал, в отличии от метода Бринелля, оставляя на нем лишь небольшой отпечаток;

- простота измерения, позволяющая не использовать микроскоп и другие специальные приспособления — данные, необходимые для расчета, выводятся на табло твердомера;

- один из самых быстрых способов, в котором основной замер занимает от 3 до 5 секунд;

- для измерения стали нет необходимости в очистке и полировке поверхности, на которой будет проводиться измерение;

- применим для закаленных сталей.

Испытания Mora Robust

Выбор твердости клинка (hrc)

Главный химический элемент, отвечающий за количество Роквеллов «на клинке» – углерод. Чем больше в составе углерода, тем тверже сталь. Ярким примером тому является знаменитая японская сталь ZDP-189 с содержанием углерода от 2,9 до 3 %, закалить которую можно до фантастических 69 единиц по шкале Роквелла. По сравнению с японским монстром, американская 420hc, углерода в которой всего 0,45—0,55 % и закалкой в 57 HRC, выглядит более чем скромно, однако это не мешает ей вот уже несколько десятилетий оставаться одной из самых востребованных сталей для производства ножей.

Нож из японской премиум стали zdp-189

Главным преимуществом сталей с высокой твердостью (hrc) и большим содержанием углерода является их способность долго держать остроту. Говоря простым языком, такие клинки дольше остаются острыми и их надо реже точить, поэтому они хорошо себя показывают на кухонных ножах. В туристических, универсальных, ножах для дайвинга и бушкрафта, где важна прочность и возможность заточить режущую кромку в полевых условиях, чаще используют стали, которые меньше склонны к коррозии, которые гораздо лучше переносят боковые и ударные нагрузки, легче точатся. В химическом составе таких сталей меньше угля и ниже твердость (hrc ).

Поэтому, при выборе колюще-режущего инструмента необходимо учитывать:

- его назначение;

- размер клинка;

- желаемый тип спусков;

- вид стали;

- толщину сведения режущей кромки.

Сегодня уже никого не удивить цифрой в 60 и больше hrc, но стоит понимать, что такие высокие показатели подходят не для всех задач. Учитывайте это при выборе ножа, и тогда работа с ним будет доставлять вам одно удовольствие!

Часто, находясь в походе или за городом, нам приходится жалеть о том, что недодумались заранее купить нож? Ведь, отдыхая на природе, вы не обойдетесь без него. Современный рынок ножей очень разнообразен и представлен известными мировыми брендами, среди которых leatherman, benchmade, spyderco и др.

Складные ножи benchmade славятся высочайшим качеством стали, из которой они изготовлены. Купить нож benchmade — это как стать обладателем высококлассной скоростной машины, только в мире ножей. Ножи benchmade выпускаются в качестве, близком к идеалу. Вы можете просмотреть весь интернет, но навряд ли найдете кого-нибудь, кто критикует benchmade. Компания настолько заботится о качестве своей продукции, что в случае дефекта, за свой счет чинит и отправляет по почте ваш benchmade. Иногда, стоит купить нож benchmade, чтобы убедиться, как идеально его рукоятка ложится в руку, а сталь лезвия режет не только продукты, но и дерево, пластмассу и т.п.

Компания spyderco выпускает множество разнообразных ножей. В основном, пользуются спросом складные ножи spyderco. До недавнего времени купить нож spyderco можно было с уверенностью, что он произведен в США или Японии. Сейчас, часть производства перенесена в Китай, поэтому будем надеятся, что spyderco не потеряет в качестве. Фирменной особенностью продуктов spyderco является прорезанное в лезвии кольцо для большого пальца, которым удобно раскрывать нож. Компания spyderco выпускает около 200 моделей, поэтому купить нож можно не только для походов, но и для использования на кухне.

Ножи leatherman необходимы для туристических походов. Отличительной чертой изделий leatherman является наличие в одном ноже множества полезных функций. Кроме собственно ножей, открывачки и плоскогубцев, бренд leatherman выпускает маникюрные наборы.

Если хотите сделать мужчине — туристу подарок, то вам нужно купить нож leatherman в чехле и подарочной упаковке. Без такого ножа как leatherman сегодня прожить очень сложно. Особенно тем, кто привык пользоваться многофункциональными устройствами. Ножи leatherman многократно помогут вам в жизни!

Какой твердости должен быть нож? Измерение твёрдости ножевой стали ультразвуковым твердомером ТКМ-459

Ножи для рыбалки, охотничьи, хирургические, садовые, метательные, кухонные, канцелярские. На рынке представлено большое количество колюще-режущих изделий разных производителей. Так как же безошибочно выбрать изделие, которое удовлетворит Вашим функциональным потребностям? Первое, на что следует обратить внимание — твёрдость стали клинка. Именно она влияет на прочность, износостойкость и надежность ножа.

Ножи для рыбалки, охотничьи, хирургические, садовые, метательные, кухонные, канцелярские. На рынке представлено большое количество колюще-режущих изделий разных производителей. Так как же безошибочно выбрать изделие, которое удовлетворит Вашим функциональным потребностям? Первое, на что следует обратить внимание — твёрдость стали клинка. Именно она влияет на прочность, износостойкость и надежность ножа.

Сбалансированная твёрдость клинка длительное время держит заводскую заточку, снижает риск поломки, деформации и крошения металла при эксплуатации.

Что нужно знать о ножевой стали?

Углеродистый металл с мелкими зернами в структуре легко затачивается, но легко подвергается коррозии. Клинки из порошковой стали обладают отличными режущими свойства, но тяжело поддаются доводке режущей части. Чтобы верно выбрать нож для конкретной цели, нужно знать несколько важных моментов о материале, из которого он изготовлен.

1. Существующие марки ножевой стали условно делят на 3 категории: премиум-класс, средний и нижний уровень .

Категория

Марки

Характеристики

Сфера применения

Премиум-класс

M390, ZDP-189, VG-10, Elmax, 154СМ, ХВ5, CTS-XHP, CPM S110V, CTS-204P, CPM S35VN

Высокая острота лезвия и жёсткость, прочность, упругость, ударная прочность, легкость заточки, формоустойчивость, износостойкость.

Медицинские и хирургические инструменты, ножевые клинки, ножи (в том числе складные) дорогого сегмента.

Средний уровень

4116, 14С28Т, 8Cr13Mov, D2, 440С, 420 НС, VG-1, AUS-8, Х12МФ, 9XC, 12С27 (Sandvic 12C27)

Хорошее соотношение цена/качество, относительно невысокая коррозионная стойкость, достаточная прочность, быстрая заточка режущей кромки.

Кухонные, охотничьи, туристические, складные, садовые и универсальные ножи.

Нижний уровень

AUS-6, 420, 440А, 65Г, 65Х13, 420J2

Низкое сопротивление ржавчине, быстро лопающиеся, сильно гнущиеся.

Кухонные, фиксированные, туристические, универсальные ножи и прочие режущие изделия низкого ценового сегмента.

2. Ножи из высокоуглеродистой нержавеющей стали, как правило, относятся к более высокому классу

• Высокоуглеродистая сталь — металлический сплав с содержанием углерода (С) от 0,6%. Его уровень влияет на твёрдость и прочность изделия. Так, например, в состав марки ZDP-189 (Япония) входит 2,9 — 3 % углерода, что позволяет при ее закалке получить до 69 HRC.

• Нержавеющая — содержит более 10,5% хрома (Cr) и не менее 50% железа (Fe).

Ножи, изготовленные из сплава, объединяющего лучшие характеристики этих двух видов стали, прочны, тверды и коррозионностойки. Они устойчивы к механическим повреждениям, дольше сохраняют заточку и устойчивы к окрашиванию.

Чаще всего клинки из высокоуглеродистой нержавеющей стали содержат в составе сплава дополнительные элементы, такие как кобальт (Co), молибден (Mo), ванадий (V) и другие, что положительно влияет на качественные характеристики материала, увеличивая твердость и режущие способности лезвия между заточками.

3. Стоит отметить, что для определённых категорий колюще-режущих инструментов, очень высокая твёрдость не является преимуществом.

В частности, универсальные, туристические и ножи для дайвинга ценятся минимальной склонностью к коррозии и простотой заточки, что предполагает меньшее содержание углерода. Такие клинки имеют твердость ниже 60 HRC, но они достаточно надежны и хорошо переносят ударные нагрузки. Режущая кромка не будет сильно деформироваться, и их можно заточить «на коленке».

Чем выше твердость ножа, тем дольше он останется острым, но и правильно заточить его при этом сложнее. При слишком высокой твёрдости и частой эксплуатации клинок может крошиться и ломаться!! Поэтому важно учитывать не только назначение выбираемого ножа, но и марку стали (ставится на лезвии, либо на клипсе ножа), из которой он изготовлен.

Чем выше твердость ножа, тем дольше он останется острым, но и правильно заточить его при этом сложнее. При слишком высокой твёрдости и частой эксплуатации клинок может крошиться и ломаться!! Поэтому важно учитывать не только назначение выбираемого ножа, но и марку стали (ставится на лезвии, либо на клипсе ножа), из которой он изготовлен.

Как определить твердость ножа?

Показатель твердости ножевой стали демонстрирует характеристики изделия и качество его закалки.

Твердость определяют по шкале Роквелла HRC. Для контроля применяются портативные и стационарные твердомеры. Ознакомиться с подробным описанием главных отличий данных приборов можно в статье «В чём разница между портативными и стационарными твердомерами?».

Твёрдость стали качественных клинков

| Тип ножа | Твёрдость |

| Кухонные, универсальные, туристические | от 48 до 57 HRC |

| Охотничьи | от 55 до 60 HRC |

| Хирургические | от 58 до 62 HRC |

| Топоры | от 62 до 70 HRC |

Для измерения уровня твёрдости ножа можно использовать ультразвуковые и универсальные твердомеры серии ТКМ. Высокоточный прибор ТКМ-459C оперативно выполнит контроль стали, не оставляя видимого отпечатка на поверхности.

Диапазон измерений твердости по Роквеллу С составляет 20-70 HRC.

Для работы с клинками подойдет комплект поставки, включающий ультразвуковой датчик типа «А» и/или «Н».

Чем отличаются ультразвуковые датчики типа «А» и «Н»?

Фото

Датчик

Нагрузка

Длина/ диаметр

Масса/толщина*/шероховатость изделия

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

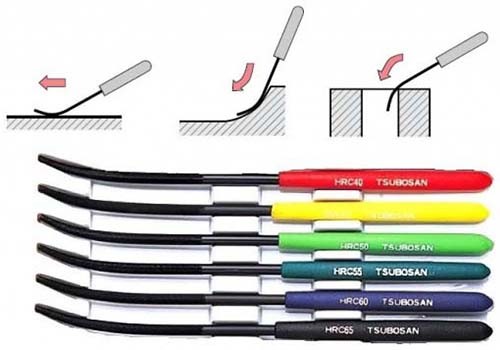

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

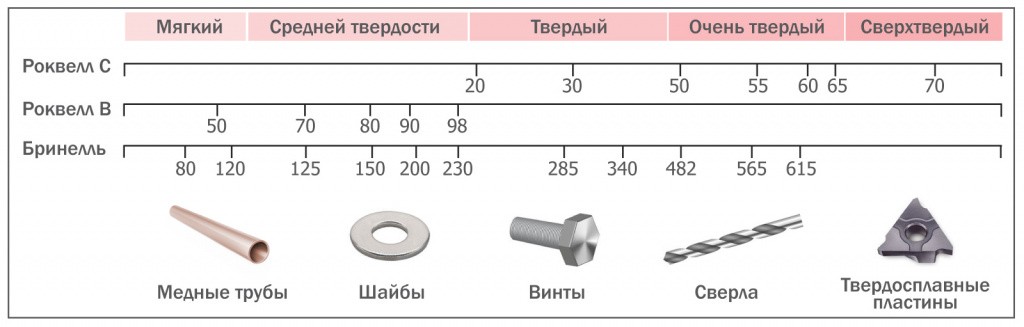

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Что такое твердость по Роквеллу (HRC)?

Показатель HRС относится к шкале Роквелла по шкале твердости, часть C. Шкала Роквелла широко используется металлургами для определения того, насколько твердый кусок стали: чем больше число, тем тверже сталь. Рейтинг конкретного металла важен для изготовителя ножей, потому что более твердая сталь будет держать кромку лучше, чем более мягкая сталь.

Существует несколько различных шкал Роквелла; каждая из них используется для разных материалов. Шкала С используется специально для оценки стали, используемой в ножах и инструментах.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке. Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку.

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Как измеряется твердость по шкале Роквелла?

Шкала Роквелла измеряет относительную твердость металла. Она основана на том, насколько глубокой является полученная вмятина при ударе тяжелого предмета. Так как же проводят испытания металла?

Во-первых, металл должен быть термически обработан и абсолютно плоским. Иначе результаты теста будут неточными.

Одним из методов является использование конуса с алмазным наконечником для принудительного удара по металлу. Затем тестеры измеряют, насколько глубоко конус проник в поверхность. Затем, это измерение преобразуется в шкалу, которая показывает различные металлы, которые были испытаны, и как они все связаны друг с другом.

Одним из небольших недостатков при испытании клинка ножа является то, что оно оставляет небольшую точечную вмятину на поверхности, что некоторые могут счесть дефектом. Знак испытания может быть скрыт, если испытание проводится в области, которая находится под рукояткой.

Тест Роквелла фактически состоит из двух тестов. Во время первого испытания создается лишь незначительное усилие, используя алмазный наконечник, похожий на карандаш в сверлильном станке. Это гарантирует, что зона испытания абсолютно плоская и является мишенью для основного испытания на давление. После того, как сделано первое измерение, тест повторяется в той же точке. Давление резко возрастает для этого второго теста, при этом приблизительно 150 кг. давления находятся на этом алмазном наконечнике.

Разница между давлением, использованным для первого и второго испытания, представляет собой число твердости по шкале Роквелла. Два (или более) испытания одного и того же куска металла дадут среднее значение для данного конкретного куска стали.

Почему всегда указывается диапазон значений по шкале Роквелла?

Поскольку испытания по Роквеллу проводятся только на небольшом участке металла, возможно, что на близлежащем участке могут быть получены слегка отличающиеся числа. Кроме того, испытание по Роквеллу проверяет только поверхность материала. Возможно, что твердость внутри может отличаться от результатов на поверхности. По этой причине производители обычно перечисляют ряд чисел для указания твердости. Наличие диапазона номеров допускает погрешность в результатах испытания. Фактические результаты для всего объекта будут находиться где-то в пределах этого диапазона.

Шкала твердости ножей по Роквеллу

HRc — Шкала твердости Роквелла: все, что вы хотели знать

Каждый, кто хотя бы однажды покупал нож высокого качества, несомненно, сталкивался с понятием “твердость лезвия” и аббревиатурой HRc. Задумывались ли вы о том, что это значит? Если да, то вы не одиноки.

Определение твердости по Роквеллу

Аббревиатура HRc обозначает шкалу твердости Роквелла, раздел С. Она широко применяется металлургами для определения твердости стали: чем выше число, тем больше твердость. Значение твердости имеет большое значение при производстве ножей, т.к. чем тверже сталь, тем лучше она сохраняет режущую кромку.

Шкала Роквелла имеет несколько разделов, каждый из которых применяется для определения твердости определенного материала. Раздел C предназначен для определения твердости ножевой стали.

Самый высокий показатель RC не всегда означает лучший нож

С одной стороны, более твердая сталь лучше держит режущую кромку, однако, и вероятность возникновения трещин и даже отламывания выше. По правде говоря, действительно твердое лезвие может разбиться на осколки, как стекло.

На то, как нож будет держать режущую кромку, влияет не только твердость стали, но и ее тип и марка. Каждый стальной сплав имеет оптимальное соотношение твердости и функциональности в зависимости от предназначения ножа.

Почему же тогда важно значение по шкале Роквелла? Какое значение является оптимальным для ножей?

Твердость клинка так же важна, как и его функциональность и износостойкость. Например, сталь твердостью 58-62 единицы по шкале Роквелла будет отлично сохранять заточку, но она же является менее прочной, более ломкой и склонной к образованию трещин. Таким образом, инструмент с исключительно высокой твердостью лезвия требует особого ухода и осторожности в обращении.

При этом более мягкий металл является более износостойким, но затачивать его придется гораздо чаще. Так, при производстве топоров и стамесок используется сталь с меньшим показателем твердости, однако, такой материал с легкостью может выдержать значительное ударное воздействие.

Карманные складные и охотничьи ножи обычно не используют для раскалывания древесины, поэтому для них способность держать режущую кромку важнее, чем прочность. Следовательно, в производстве таких инструментов используется более твердый металл. Однако, если речь идет о ножах для выживания, требования здесь уже другие. Твердости в 55-58 единиц по Роквеллу для них будет более чем достаточно, т.к. на первое место здесь выходит прочность и износостойкость.

Оптимальная твердость зависит от предназначения ножа, поэтому нет единого показателя, идеального для всех ножей

Множество аббревиатур — одна шкала

В отношении данного способа определения твердости производители ножей используют множество сокращений: HR, HRc, HR C, RC, C на шкале Роквелла, твердость по шкале C Роквелла, шкала C Роквелла… Независимо от того, какая именно аббревиатура использована в описании ножа, она обозначает одну единственную шкалу твердости Роквелла.

Стенли П. Роквелл (Stanley P. Rockwell) в 1919 году был металлургом на заводе по производству шарикоподшипников в Новой Англии. Он разработал свою систему для быстрого и точного определения твердости поверхности качения подшипника.

Производители множества товаров от пружин для часов до колес вагонов нуждались в подобной системе и быстро переняли разработку Роквелла для собственных нужд. В последствии система была адаптирована для определения твердости неметаллических материалов, в частности, пластмасс.

Как определяется твердость по Роквеллу

Шкала измеряет относительную твердость металла методом вдавливания. Перед проведением теста металл необходимо закалить и сделать его абсолютно плоским. В противном случае измерения будут не точными.

Для измерения твердости обычно используют конус с бриллиантовым наконечником, который вдавливают в тестируемый металл с силой, равной 300 фунтам. Затем замеряют глубину его вхождения с учетом приложенной силы. В итоге, данные соотносят со шкалой, в которой уже содержится информация о твердости других протестированных металлов.

У такого способа есть один небольшой недостаток: на поверхности металла остается небольшое углубление от наконечника конуса, которое можно принять за дефект. Такой отметки можно избежать, если проводить тест на поверхности, скрытой от глаз, например, рукоятью ножа.

Почему показатели RC разнятся?

Тест Роквелла проводится на совсем небольшой площади металла, поэтому существует вероятность, что твердость соседнего участка будет слегка отличаться. Кроме того, данный тест проверяет только поверхность материала, тогда как твердость в глубине может быть другой.

Именно по этой причине производители ножей обычно указывают не единичное значение твердости, а их диапазон.

Соотношение цена — качество

Определение твердости по Роквеллу помогает производителям ножей сбалансировать 3 наиболее важных критерия, влияющих на качество конечного продукта: твердость, гибкость и жесткость. Идеальный баланс этих трех составляющих позволяет им создать нож, который будет прекрасно затачиваться и сохранять режущую кромку долгое время даже при активном использовании.

Стоит лишь купить один из наших высококачественных ножей, вы сразу же поймете, о чем идет речь.