Сталь 40хн ГОСТ 4543 71

Сталь 40ХН

Общие данные

| Заменитель |

| Сталь 35ХГФ, Сталь 40ХНР, Сталь 40ХНМ, Сталь 30ХГВТ, Сталь 45ХН, Сталь 50ХН, Сталь 38ХГН, Сталь 40Х |

| ,Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. |

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 4543-71.

Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

Лист толстый ТУ 14-1-1930-77. Полоса ГОСТ 103-76.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70, ГОСТ 4543-71.

Валки ОСТ 24.013.21-85.

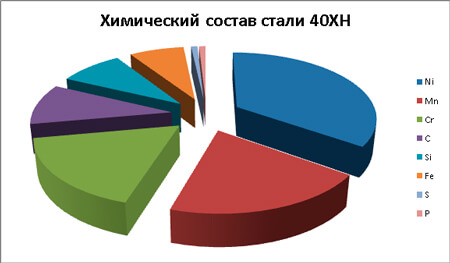

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.36-0.42 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni) | 1.00-1.40 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.45-0.75 |

| Сера (S), не более | 0.035 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HB |

| Пруток. Закалка 820 °С, вода или масло. Отпуск 500 °С, вода или масло. | |||||||

| 25 | 785 | 980 | 11 | 45 | 69 | ||

| Поковки. Нормализация | |||||||

| КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Закалка. Отпуск. | |||||||

| КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| КП 395 | 2 | HB | |||||

| Закалка 820 °С, масло. | |||||||

| 400 | 1220 | 1370 | 10 | 41 | 32 | 387 | |

| 500 | 1080 | 1160 | 14 | 51 | 46 | 302 | |

| 600 | 760 | 910 | 20 | 60 | 83 | 241 | |

Механические свойства в зависимости от сечения

Прокат калиброванный ГОСТ 4543-71

| Каталог / прокат калиброванный ст. 40Х ГОСТ 4543-71 |

Калиброванная сталь ГОСТ 4543 круг шестигранник

Прокат калиброванный ГОСТ 4543-71 ст. 40Х из легированной конструкционной стали применяется как холоднотянутый прокат: в машиностроении, в сельском хозяйстве, в строительстве.

Калиброванный прокат ст. 40Х изготавливается холодной прокаткой или волочением из горячекатаного проката (подката).

В отличие от сортового горячекатаного проката, калиброванный прокат имеет более точные размеры по сечению и качество поверхности металла. Эти качества позволяют использовать его при обработке на высокопроизводительных токарных станках — автоматах, а также для холодной штамповки на холодновысадочном оборудовании. Высокая точность и качество поверхности калиброванного проката позволяют значительно сократить расход металла при его дальнейшей переработке.

| Группы стали | Марка стали | C, % | Si, % | Mn, % | Cr, % | Ni, % | Mo, % |

|---|---|---|---|---|---|---|---|

| Хромистая | 15Х 20Х 30Х 35Х 38ХА 40Х 45Х | 0,12-0,18 0,17-0,23 0,24-0,32 0,31-0,39 0,35-0,42 0,36-0,44 0,41-0,49 | 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 0,17-0,37 | 0,40-0,70 0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 0,50-0,80 | 0,70-1,0 0,70-1,0 0,80-1,0 0,80-1,10 0,80-1,10 0,80-1,10 0,80-1,10 | — — — — — — — | — — — — — — — |

| Марганцовистая | 50Г | 0,48-0,56 | 0,17-0,37 | 0,70-1,00 | — | — | — |

| Хромоникелевая | 12ХН 20ХН 40ХН | 0,09-0,15 0,17-0,23 0,36-0,44 | 0,17-0,37 0,17-0,37 0,17-0,37 | 0,30-0,60 0,40-0,70 0,50-0,80 | 0,40-0,70 0,45-0,75 0,45-0,75 | 0,50-0,80 1,00-1,40 1,00-1,40 | |

| Хромомарганцевоникелевая | 14ХГН 19ХГН | 0,13-0,18 0,16-0,21 | 0,17-0,37 0,17-0,37 | 0,70-1,0 0,70-1,0 | 0,80-1,10 0,80-1,10 | 0,80-1,10 0,80-1,10 | |

| Хромомарганцевоникелевая с молибденом | 20ХГНМ | 0,18-0,23 | 0,17-0,37 | 0,70-1,10 | 0,40-0,70 | 0,40-0,70 | 0,15-0,25 |

| Хромомолибденовая | 30ХМ | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 |

| Марка стали | Предел текучести Н/мм 2 (кгс/мм 2 ) | Временное сопротивление, Н/мм 2 (кгс/мм 2 ) | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость, ДЖС/см 2 | Размер сечения заготовки (d круга), мм |

|---|---|---|---|---|---|---|

| 15Х | 490(50) | 609(70) | 12 | 45 | 69 | 15 |

| 20Х | 635(65) | 7880(80) | 11 | 40 | 59 | 15 |

| 30Х | 685(70) | 880(90) | 12 | 45 | 69 | 25 |

| 35Х | 735(75) | 910(93) | 11 | 45 | 69 | 25 |

| 38ХА | 785(880) | 930(95) | 12 | 50 | 88 | 25 |

| 40Х | 785(80) | 980(100) | 10 | 45 | 59 | 25 |

| 45Х | 835(85) | 1030(105) | 9 | 45 | 49 | 25 |

| 50Г | 390(40) | 650(66) | 13 | 40 | 39 | 25 |

| 12ХН | 440(45) | 640(65) | 10 | — | 88 | — |

| 20ХН | 509(60) | 780(80) | 14 | 50 | 78 | 15 |

| 40ХН | 785(80) | 980(100) | 11 | 45 | 69 | 25 |

| 14ХГН | 835(85) | 1080(110) | 8 | — | 78 | — |

| 19ХГН | 930(95) | 1180-1570(120-1607) | 7 | 9 | 69 | — |

| 20ХГНМ | 930(95) | 1180-1570(120-160) | 7 | — | 59 | — |

| 30ХМ | 735(75) | 930(95) | 11 | 45 | 78 | 15 |

Примечание: механические свойства холодонтянутой стали определяются на продольных термически обработанных образцах.

| Марка стали | Твердость по Бринеллю (НВ) отожженной стали | |

|---|---|---|

| Диаметр отпечатка, мм, не менее | Число твердости, не более | |

| 15Х | 4,5 | 179 |

| 20Х | 4,5 | 179 |

| 30Х | 4,4 | 187 |

| 35Х | 4,3 | 197 |

| 38ХА | 4,2 | 207 |

| 40Х | 4,1 | 217 |

| 45Х | 4,0 | 229 |

| 50Г | 4,0 | 229 |

| 12ХН | — | — |

| 20ХН | 4,3 | 197 |

| 40ХН | 4,2 | 207 |

| 14ХГН | — | — |

| 19ХГН | — | — |

| 20ХГНМ | — | — |

| 30ХМ | 4,0 | 229 |

| Марка стали | диаметр отпечатка, мм, не менее | число твердости, не более |

|---|---|---|

| 15Х | 4,1 | 217 |

| 20Х | 4,0 | 229 |

| 30Х | 3,9 | 241 |

| 35Х | 3,8 | 255 |

Ст.40Х применяется в машиностроении для изготовления деталей повышенной прочности.

Прокат калиброванный марки 35ХГСА изготавливается диаметрами 25,0; 32,0, марки 40Х — 23,0-40,0 мм в прутках. Твердость по Бринеллю (НВ) больше либо равно 217 ед. для стали марки 40Х и больше либо равно 214 ед. для стали 35ХГСА.

Прокат калиброванный (круг, шестигранник) ст. 15Х — Пальцы поршневые, валы распределительные, толкатели, крестовины карданов, клапаны, мелкие детали, работающие в условиях износа при трении. Хорошо цементуется.

Прокат калиброванный (круг, шестигранник) cт. 20Х — Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др.

Прокат калиброванный (круг, шестигранник) cт. 40Х — Для деталей, работающих на средних скоростях при средних давлениях (зубчатые колеса, шпиндели и валы в подшипниках качения, червячные валы).

Прокат калиброванный (круг, шестигранник) cт. 45Х — 50Х — Для крупных деталей, работающих на средних скоростях при небольших давлениях (зубчатые колеса, шпиндели, валы в подшипниках качения, червячные и шлицевые валы). Обладают высокой прочностью и вязкостью.

Холоднотянутые стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Как купить прокат калиброванный ст. 40Х ГОСТ 4543-71 по низким ценам:

- заполните простую форму «Оформить заказ» вверху страницы;

- позвоните по телефону +7 (4862) 43-90-47;

- отправьте заявку на электронную почту megaprom@orel.ru;

Условия продажи:

- Реализация металлоизделий оптом и в розницу;

- Безналичный расчет, путем перевода денежных средств с банковского счета;

- Возможность отсрочки платежей;

- Бесплатные консультации наших специалистов;

- Оказываем услуги упаковки товара по требованиям заказчика;

- Готовы произвести продукцию любой сложности на заказ по чертежам заказчика.

Условия доставки:

- Доставка продукции осуществляется со склада из наличия;

- При необходимости мы можем предоставить услугу ответхранения;

- Готовы предоставить скидку на доставку согласно условиям партнерских программ транспортных компаний;

- Возможность самовывоза товаров со складов.

Гарантии:

- Вся продукция сертифицирована, отпускается после технологического контроля;

- Метизы, крепеж, канаты, сетка, проволока, электроды и другая металлопродукция соответствуют ГОСТ и ТУ;

- Возможность возврата товара в соответствии с законодательством Российской Федерации;

Доставка по РФ:

Москва, Санкт-Петербург, Архангельск, Астрахань, Барнаул, Белгород, Брянск, Владимир, Волгоград, Вологда, Воронеж, Екатеринбург, Иваново, Ижевск, Йошкар-Ола, Казань, Калуга, Киров, Кострома, Краснодар, Курган, Курск, Липецк, Омск, Оренбург, Пенза, Пермь, Псков, Ростов-на-Дону, Рязань, Самара, Саранск, Саратов, Севастополь, Симферополь, Смоленск, Ставрополь, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Уфа, Челябинск, Ярославль и др.

Представленная на данном сайте информация содержит каталог справочной информации о более 3000 наименованиях металлоизделий, носит информационный, ознакомительный характер, может быть применена в разных областях деятельности предприятий.

Сталь 40ХН

Сталь – сплав железа с примесью различных элементов, среди которых основным является углерод, содержание которого варьируется в диапазоне от 0,1 до 2,14%. Что не мало важно сплав железа, содержащий в составе более 0,6% углерода, относится к классу высокоуглеродистых, что положительно отражается на их прочности, в свою очередь снижая пластичность. Сталь, в состав которой входят легирующие элементы, и содержащая не менее 45% железа, является легированной, и именно к таким типам сплава сталь 40ХН и относится.

Описание и история сплава

Название сплава расшифровывается как хромоникелевая конструкционная легированная сталь. За качество стали 40ХН отвечает ГОСТ 4543-71, который относит его к классу высокопрочных сталей для применения в конструкционных целях (хромоникелевый стальной сплав с легирующими элементами). То есть для получения изделий, применяемых при машиностроении и строительстве. Внедрение никеля в состав сплава — улучшает показатель химической устойчивости.

Данный факт впервые был представлен общественности во Франции химиком Жозефом Луи Прустом в 19-ом веке. Он выдвинул теорию о том, что железные метеориты практически не поддаются процессу коррозии из-за входящего в их состав никеля.

Спустя два десятка лет с того момента, Майкл Фарадей впервые изготовил сплав с соединениями железа и никеля, который отличался высокой устойчивостью к процессу коррозии. Однако получить сплав с улучшенными характеристиками по упругости, антикоррозийными свойствами и прочностью к механическому воздействию удалось лишь после химического вывода ковкого никеля. По характеристикам 40ХН имеет большую устойчивость к коррозийному процессу за счет добавления в состав хрома, который также усиливает прочностные свойства стали.

Состав 40ХН

40 ХН – сталь, имеющая в составе такие элементы как углерод – в процентном соотношении от 0,36% до 0,44% (один из самых важных элементов), марганец от 0,5% и вплоть до 0,8%, вкрапления никеля в соотношении от 1% до 1,4%, порошок кремния от 0,17% до 0,37%, элементы серы и фосфора – каждый из которых не превышает 0,035%, также соединения хрома от 0,45 до 0,75% и добавление 0,3% меди. Сталь 40ХН относится к высококачественным легированным сталям в первую очередь из-за содержания фосфора и серы менее 0,36% в процентном соотношении.

Применение

Основной областью применения стали 40ХН является производство деталей для механизмов, эксплуатируемых в условиях постоянной нагрузки, когда механизмы работают при больших скоростях скольжения и высокой вибрации. К примеру, такие как: соединительные трубки и муфты для механизмов в нефтедобывающей промышленности, поршневые шатуны, оси, и валы. Зубчатые колеса, гидроцилиндровые штоки и тому подобные детали также изготавливают из стали 40ХН, так как она обеспечивает высокое качество конечного продукта.

И даже такие серьезные детали, как трубопроводная арматура, роторные, коленчатые и редукторные валы, применяющиеся при авиастроении, детали двигателей воздушного охлаждения и исполинских деталей, работающих при температурах свыше 500 градусов по Цельсию, изготавливаются из этого материала.

Если проще, то особенности стали 40ХН делают ее пригодной для изделий, одними из свойств которых должны быть прочность и вязкость материала.

Толщина у стенок изделия, состоящего из этого материала, не должна превышать порог в 120 миллиметров.

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А. Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров.

Обработка и закалка

После сварочных работ готовая деталь охлаждается за счет понижения температуры при отключении печи, при этом находясь под чутким контролем. В результате таких манипуляций полученный на изделии шов при рентгеновском облучении покажет отсутствие дефектов. Наличие поверхностных трещин проверяется зачисткой и шлифовкой швов с последующим нанесением слоя кислоты.

Также качество сварочного соединения проверяется современными макрошлифами.

Изготовленные с применением подобной технологии изделия успешно проходят макроисследования при котором выявляются плотность строения наплавленного металла в зоне сварочного шва и ближайших к нему зон. Микроструктура в этих местах изменяется от ферритно-перлитной до сербитообразной перлитной. Также образцы деталей из стали 40ХН проходят испытание на твердость, смысл которой в том, чтобы подтвердить неизменность структуры стали в зоне шва после сварки.

Закалка изделий из данного материала происходит в процессе погружения в масло, однако детали крупных габаритов иногда закаливают в воде после чего, как можно скорее, перемещаются в масло или подвергаются воздействию низкий отпуска. Не редкостью является и процесс закаливания высокочастотными токами, после нагрева которыми производится отпуск. В конечном итоге, такие манипуляции повышают твердость поверхности изделия.

Продукция в наличии из стали 40ХН

Характеристики стали 40ХН

Марака стали 40ХН представляет собой конструкционную легированную сталь. Он относится к классу хромоникелевых материалов. Содержание таких элементов как хром и никель предают стали блестящий цвет и нержавеющие свойства.

Эксплуатационные характеристики и химический состав стали 40ХН характеризуется ГОСТ 4543-71. В состав стали этой марки входит 8 легирующих элементов.

- Никель

- Марганец

- Хром

- Углерод

- Кремний

- Железо

- Сера

- Фосфор

Процентное соотношение всех элементов, входящих в состав стали 40ХН, смотрите в таблице ниже и на диаграмме.

Расшифровка стали 40ХН

- 40 – количественная доля содержания углерода в сплаве (0,4%);

- Х – это хром и его часть во всем объеме колеблется в районе 4%;

- Н – обозначает никель, отсутствие цифр после символа говорит о том, что его не менее 1%.

Преимущества стали 40ХН

- Высокая механическая прочность

- Долговечность – срок службы деталей из этой стали более 30 лет

- Широкий диапазон рабочей температуры – от -70°С до +425°С

- Отсутствует склонность к отпускной хрупкости

- После отпуска вязкость стали не снижается

- Не теряет пластичность и не изменяет зернистость при сварке элементов

Применение стали 40ХН

Готовые детали из данного материала затем широко используются в промышленности и машиностроении. В этих сфера они представлены в виде: Изделия из стали 40ХН, благодаря свойствам, полученным за счет легирования хромом и никелем, не подвержены истиранию. К тому же они отлично штампуются и паяются.

- осей и валов,

- зубчатых колес,

- валок рельсобалочных и крупносортных станов для горячей прокатки металла,

- муфт и цилиндров,

- валов экскаваторов,

- шатунов,

- валов-шестерней,

- штоков и рычагов,

- болтов и шпинделей,

- различных нагруженных элементов, подверженных во время работы вибрационным и динамическим нагрузкам,

- изделий, к которым предъявляются требования повышенной прочности и вязкости.

Свойства стали 40ХН

Удельный вес материала составляет 7820 кг/м3. Термическая обработка осуществляется при помощи закаливания и отпуска.

Начальная температура ковки +1250°С, конечная +830°С. Изделия с сечение до 50 мм охлаждаются на воздухе, остывание деталей с сечением от 51 мм до 201 мм происходит в мульде, элементы с сечением до 300 мм охлаждают с печью.

Термообработка стали 40ХН

Закалка и отпуск.Температура ковки, °С: начала 1250, конца 830.

Твердость стали 40ХН

Твердость 40хн по Бринеллю достигает 207 МПа. Критические точки наступают при температурах:

- Ac1 = 735°

- Ac3(Acm) = 768°

- Ar3(Arcm) = 700°

- Ar1 = 660°

- Mn = 305°

Обрабатываемость резанием доступна в горячекатанном состоянии при твердости по Бринеллю от 166 до 170 единиц и временном сопротивлении разрыву 690 МПа.

Материал относится к трудносвариваемым. Для него применимы следующие виды сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- аргонно-дуговая под флюсом (АДС).

40хн предел текучести

- σ0,2=780 МПа, σв=980 МПа, НВ 300-320

- σ0,2=690 МПа, σв=880 МПа, НВ 270-300

- σ0,2=570 МПа, σв=780 МПа, НВ 200-240

- σв=790 МПа, нормализация, НВ 197

При всех видах сварки необходим предварительный подогрев и последующая термообработка стали 40хн.

Сталь 40ХН имеет склонность к отпускной хрупкости и обладает повышенной флокеночувствительностью. Такие свойства сплава следует учитывать при дальнейшей эксплуатации

Отечественные и зарубежные заменители для стали 40ХН .

30ХГВТ, 35ХГФ, 38ХГН, 40Х, 40ХНМ, 40ХНР, 45ХН, 50ХН

ГОСТ 4543-71

Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4543-71

Группа В32

ПРОКАТ ИЗ ЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

Structural alloy steel bars. Specifications

Дата введения 1973-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

А.П.Гуляев, д-р техн. наук (руководитель темы); Р.И.Колясникова (руководитель темы); И.Н.Голиков, д-р техн. наук; А.С.Каплан; Е.В.Кручинина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.06.71 N 1148

3. ВЗАМЕН ГОСТ 1050-60 (в части марок 15Г, 20Г, 25Г, 30Г, 35Г, 40Г, 45Г, 50Г); ГОСТ 1051-59 (в части легированной стали, кроме качества поверхности и упаковки); ГОСТ 4543-61

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ*

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (декабрь 2000 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в марте 1977 г., июле 1982 г., феврале 1987 г., июне 1987 г., декабре 1989 г. (ИУС 5-77, 11-82, 5-87, 10-87, 3-90)

Переиздание (по состоянию на июль 2008 г.)

Настоящий стандарт распространяется на прокат горячекатаный и кованый диаметром или толщиной до 250 мм, калиброванный и со специальной отделкой поверхности из легированной конструкционной стали, применяемый в термически обработанном состоянии.

В части норм химического состава стандарт распространяется на все другие виды проката, слитки, поковки и штамповки.

(Измененная редакция, Изм. N 2, 5).

1. КЛАССИФИКАЦИЯ

1.1. В зависимости от химического состава и свойств конструкционная сталь делится на категории:

1. К особовысококачественной стали относят сталь электрошлакового переплава.

2. (Исключен, Изм. N 2).

1.2. В зависимости от основных легирующих элементов сталь делится на группы: хромистая, марганцовистая, хромомарганцовая, хромокремнистая, хромомолибденовая и хромомолибденованадиевая, хромованадиевая, никельмолибденовая, хромоникелевая и хромоникелевая с бором, хромокремнемарганцовая и хромокремнемарганцовоникелевая, хромомарганцовоникелевая и хромомарганцовоникелевая с титаном и бором, хромоникельмолибденовая, хромоникельмолибденованадиевая и хромоникельванадиевая, хромоалюминиевая и хромоалюминиевая с молибденом, хромомарганцовоникелевая с молибденом и титаном.

(Измененная редакция, Изм. N 4).

1.3. По видам обработки прокат делят на:

горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

со специальной отделкой поверхности.

1.4. В зависимости от качества поверхности горячекатаный и кованый прокат изготовляют групп: 1, 2, 3.

1.5. По состоянию материала прокат изготовляют:

без термической обработки;

термически обработанный — ТО;

нагартованный — Н (для калиброванного и со специальной отделкой поверхности проката).

1.3-1.5. (Измененная редакция, Изм. N 5).

2а. СОРТАМЕНТ

2а.1. Сортамент проката должен соответствовать требованиям ГОСТ 2591*, ГОСТ 2590**, ГОСТ 2879***, ГОСТ 103****, ГОСТ 1133, ГОСТ 7417, ГОСТ 8559, ГОСТ 8560, ГОСТ 14955 и другой нормативно-технической документации.

________________

* На территории Российской Федерации действует ГОСТ 2591-2006, здесь и далее по тексту.

** На территории Российской Федерации действует ГОСТ 2590-2006, здесь и далее по тексту.

*** На территории Российской Федерации действует ГОСТ 2879-2006.

*** На территории Российской Федерации действует ГОСТ 103-2006, здесь и далее по тексту. — Примечания изготовителя базы данных.

(Измененная редакция, Изм. N 5).

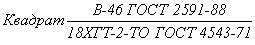

Примеры условных обозначений:

.

.

То же, круглый, диаметром 80 мм, обычной точности прокатки В по ГОСТ 2590, из стали марки 18Х2Н4МА, группы качества поверхности 1, вариант механических свойств 2, термически обработанный ТО:

.

.

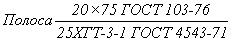

То же, полосовой, толщиной 20 мм, шириной 75 мм по ГОСТ 103, из стали марки 25ХГТ, группы качества поверхности 3, вариант механических свойств 1, без термической обработки:

.

.

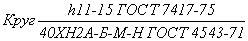

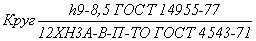

Прокат калиброванный, круглый, диаметром 15 мм, с предельными отклонениями по h11 по ГОСТ 7417, из стали марки 40ХН2МА, качества поверхности группы Б по ГОСТ 1051, с контролем механических свойств М, нагартованный Н:

.

.

.

.

(Измененная редакция, Изм. N 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прокат из стали легированной конструкционной изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 2, 5).

2.2. Марки и химический состав стали должны соответствовать указанным в табл.1.