Сталь 40х нержавейка или нет

Сталь 40Х

Среди всех различных материалов, которые применяются в машиностроительной и других областях, наибольшее распространение получила сталь. Она выпускается в самых различных вариантах исполнения, эксплуатационные качества во многом зависят от химического состава. Процесс легирования позволяет придать материалу определенные эксплуатационные качества. К примеру, высокая концентрация хрома приводит к повышению коррозионной стойкости. Довольно большое распространение получила сталь 40Х. Она представлена легированной структурой, которая может выдерживать несущественное воздействие влаги и некоторых химических веществ. Сталь 40Х, характеристики которой могут быть улучшены при проведении термической обработки, имеет ряд особенностей, о которых далее поговорим подробнее.

Расшифровка стали 40Х

На территории СНГ применяется стандарт ГОСТ 4543-2016, который позволяет определить не только химический состав, но и различные эксплуатационные качества материала.

Сталь 40Х ГОСТ определяет следующие вещества в составе:

- Первая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Как правило, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, определяет основные эксплуатационные характеристики.

- Следующая буква Х указывает на то, что в составе есть легирующий элемент, представленный хромом. Отсутствие цифры после буквы указывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром повышает коррозионную стойкость структуры. Однако, рассматриваемая марка стали 40Х не характеризуется высокими антикоррозионными качествами.

- Рассматривая 40Х ГОСТ отметим, что в состав входит довольно большое количество никеля, кремния и марганца. Они определяют некоторые эксплуатационные характеристики металла, но они не отмечаются в маркировке.

Расшифровка позволяет определить химический состав и основные эксплуатационные качества материала. Стоит учитывать, что зарубежные производители применяют иные стандарты при маркировке материалов, но химический состав у аналогов примерно схожий.

Химический состав стали

Как ранее было отмечено, химический состав стали 40Х определяется маркировкой. Однако, она не отображает весь состав. Сталь марки 40Х характеризуется следующими особенностями:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что более точный показатель выдержать производители не могут по причине сложности процесса получения металла.

- Хром является основным легирующим элементом, его в металле содержится 0,8-1,1%.

- Процесс производства сплава определяет то, что в металл включается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначительное количество приводит к изменению эксплуатационных характеристик.

- В составе есть вредные элементы, к примеру, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав включается медь, но ее около 0,035%. Именно поэтому концентрация этого элемента не изменяет основные эксплуатационные характеристики.

Химический состав стали 40х по ГОСТ

Рафинирование структуры различными легирующими элементами проводится при применении сильных раскислителей, после чего вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м 3 .

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Марка стали 40х

Сталь 40Х относится к легированным конструкционным хромистым сплавам. Преимущества этой марки:

- высокая прочность,

- твердость (до 217 МПа),

- износостойкость.

Кроме того, она обладает пониженной восприимчивостью к воздействию химических разрушающих факторов окружающей среды, в том числе агрессивных, и устойчивостью к низким температурам и их резкому перепаду.

Недостатки стали 40Х: склонность к появлению флокенов (трещин структуры) и отпускной хрупкости, поэтому в процессе отпуска и изготовления проката из нее должны соблюдаться особые условия. Ее закаливание производится при температуре +860° C , а охлаждение – в масляной среде. Отпуск следует проводить при температуре +500° C , охлаждение после отпуска – либо в воде, либо в масле.

Для предотвращения образования флокенов используется вакуумирование сплава.

Также сталь этой марки трудносвариваемая. Сварка возможна только при условии предшествующего нагрева, прогрева во время сварки до 200° C – 300° C и последующей термообработки (отжига). Наиболее оптимальными для нее считаются электрошлаковая сварка и ручная дуговая.

| Физические свойства стали 40Х | ||||||

|---|---|---|---|---|---|---|

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

Состав стали

Содержание углерода в ст 40Х, согласно маркировке – в среднем 0,4%, хрома – менее 1,5%. Также в данной марке стали содержится:

- до 0,3% никеля,

- до 0,37% кремния,

- до 0,3% меди,

- до 0,8% марганца.

Примеси серы и фосфора допускаются в обычных значениях для качественных сталей – до 0,035% каждого.

Процентное содержание всех этих элементов, кроме углерода и хрома, не превышает технологических значений, то есть особого влияния на свойства стали 40Х они не имеют. Углерод придает стали повышенную прочность. Хром также улучшает ее прочностные показатели, плюс повышает сопротивление износу и коррозийною стойкость.

Применение

Из стали 40Х в основном изготавливают детали, испытывающие высокую нагрузку и требующие улучшенных показателей прочности. Детали чаще всего изготавливаются цельными, так как данная марка, как мы уже писали выше, сложно поддается сварке. В большинстве своем из нее производят вращающиеся части механизмов: втулки, оси, валы, шпиндели, шестерни, рейки и тому подобное.

Сталь применяется в машиностроении, при изготовлении крепежных элементов для автомобильных и ж/д мостов, эксплуатируемых в условиях низких температур. В режущих инструментах из нее изготавливаются части конструкции, не соприкасающиеся с разрезаемым материалом.

Кроме того, из данной хромистой стали изготавливают толстостенные трубы со сварным швом.

Поставки стали 40Х ООО «ТД «Ареал»

ООО «ТД «Ареал» осуществляет поставки металлопроката всех видов, в том числе из стали 40Х. Мы предлагаем оптимальные цены, быструю погрузку, открыты к обсуждению индивидуальных условий оплаты и доставки. Также мы осуществляем резку стали по вашим размерам под заказ. За каждым нашим клиентом закрепляется личный менеджер.

Марки нержавеющей стали — классификация, расшифровка

Сталь, обладающая антикоррозионными свойствами, активно используется во многих сферах деятельности; такую высокую популярность она снискала потому, что обладает качествами, которые недостижимы для многих других металлических сплавов. Первые марки нержавеющей стали появились в 1913 году, когда Гарри Бреарли изобрел сплав, обладающий исключительной устойчивостью к образованию и развитию коррозии. Именно с этого момента, который стал важнейшей вехой в развитии металлургической и многих других отраслей промышленности во всем мире, и начинается история нержавейки, активно и успешно используемой человеком уже более 100 лет.

Готовые рулоны нержавеющей стали

Что мы знаем о нержавеющей стали?

Коррозионностойкая сталь или нержавейка — это сплав, состоящий из железа и углерода, дополнительно обогащенный специальными элементами, придающими ему высокую устойчивость к негативным факторам внешней среды. Основным из таких элементов является хром. В составе нержавеющей стали его содержится не менее 10,5%. Хром, кроме антикоррозионных свойств, придает таким сплавам еще целый ряд положительных характеристик:

- хорошую обрабатываемость методом холодной формовки;

- исключительную прочность;

- способность получать надежные соединения методом сварки;

- возможность долгой эксплуатации без потери своих характеристик;

- привлекательный внешний вид.

Хром, содержащийся в нержавеющей стали в достаточно больших количествах, способствует формированию поверхностной оксидной пленки. Именно она и защищает металл от коррозии.

Сталь листовая нержавеющая

Различные марки (виды) нержавеющей стали, а их на сегодняшний день создано более 250-ти, содержат в своем химическом составе как хром, так и ряд других легирующих добавок, наиболее распространенными из которых являются никель, титан, молибден, ниобий и кобальт. Естественно, что стали с разными пропорциями легирующих элементов в своем составе, отличаются различными характеристиками и областями применения.

Как и в сплавах любого другого типа, обязательным элементом в составе нержавеющей стали является углерод. Именно этот элемент и придает полученному металлическому сплаву твердость и прочность.

Сегодня без использования нержавеющей стали невозможно представить себе практически ни одну отрасль промышленности. Марки этого сплава, все из которых отличает способность успешно эксплуатироваться даже в самых агрессивных средах, используются для производства столовых приборов и медицинских инструментов, емкостей для пищевых жидкостей и продуктов, труб для транспортировки агрессивных сред, бытовой техники, а также многого другого.

Прутки из нержавеющей стали

Виды и классификация нержавейки

Марки (виды) нержавеющей стали подразделяются на несколько категорий, Каждая из них характеризуется определенным химическим составом и внутренней структурой материала. Каждая из этих категорий сталей отличается определенными техническими и эксплуатационными характеристиками, которые и определяют области их использования. В современной промышленности используются коррозионностойкие стали следующих категорий.

Хромистые стали с ферритной внутренней структурой

Такие сплавы, в составе которых содержится достаточно большое количество хрома (около 20%), преимущественно используются на предприятиях тяжелой промышленности и для производства элементов отопительных систем. Отличает их не только исключительная коррозионноустойчивость, но и хорошая способность к намагничиванию. По уровню востребованности эти стали сопоставимы со сплавами с аустенитной структурой, но при этом они стоят значительно дешевле.

Такие сплавы, в составе которых хрома и никеля содержится до 33%, являются наиболее используемыми во всем мире (70%) типами нержавеющих сталей. Отличаются они как исключительной коррозионной устойчивостью, так и высокими прочностными показателями.

Нержавеющие стали с мартенситной и ферритно-мартенситной структурой

Они характеризуются игольчатой углеродной структурой, что и делает их самыми прочными из всех типов нержавеющих сплавов. Кроме того, нержавеющие стали данной категории очень устойчивы к износу и могут эксплуатироваться при высоких температурах. В их составе, что также важно, содержится минимальное количество вредных примесей.

Марки нержавейки с комбинированной структурой

Такие стали, которые могут иметь аустенитно-ферритную или аустенитно-мартенситную структуру, являются продуктом применения инновационных технологий и оптимально сочетают все преимущества сплавов других типов.

Знать структуру определенной марки нержавейки, которая и формирует ее основные характеристики, важно для того, чтобы оптимально подбирать ее для решения требуемых задач.

Посуда из нержавеющей стали

Расшифровка марок нержавеющей стали

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

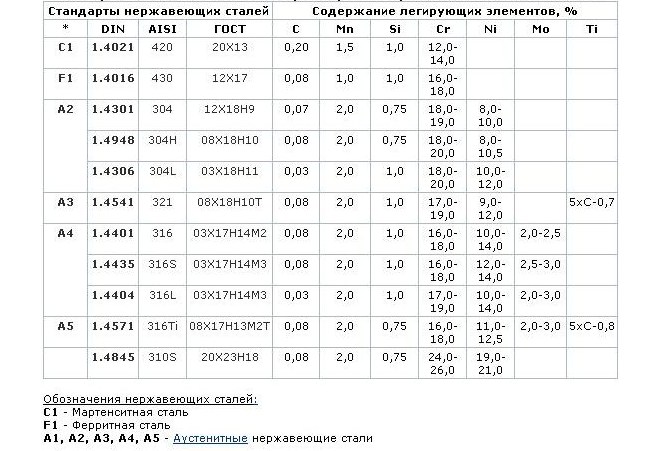

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Основные характеристики стали марки 40х, ее применение и аналоги

Сталь 40х используется для изготовления деталей сложных механизмов, участвующих в добыче газа, нефти и атомной энергии. Конечный продукт представлен в виде составляющих стальных балок для эстакад и железных дорог. И, поскольку в состав марки «40х» входит хром, такая сталь становится термически более прочной и устойчивой к коррозии.

Её применение в промышленности многообразно — кулачковые и коленчатые валы, оси/полуоси, штоки, кольца, рейки, болты, втулки и многое другое.

Характеристики

К числу характеристик стали 40х относят:

- твёрдость;

- плотность;

- предел текучести/прочности;

- ударную вязкость и пр.

Твердость

Твёрдость стали (hb – hrc) может выражаться в разных числовых значениях, в зависимости от шкалы измерения:

- По Роквеллу — методика основана на измерении глубины проникновения индентора (твёрдого наконечника) в исследуемый материал. Твёрдость по этой шкале составляет 217 МПа.

- По Бринеллю — индентор вдавливают в образец металла в течение 2-8 секунд (нагрузка — плавно нарастающая) и измеряют диаметр получившегося отпечатка. В качестве инденторов применяют шарики из прочных сплавов диаметром от 1 до 10 мм. Твёрдость стали 40х по Бринеллю равна 187 МПа.

- В состоянии плавки — твёрдость в период плавления колеблется в пределах 18 МПа.

Плотность

Плотность стали 40х равна 7820 кг/м³. Плотность вещества является постоянной величиной, и измеряется при помощи гидростатического метода — образец взвешивают в воздухе, а потом в воде, и вычисляют его плотность (отношение массы тела к объёму). Жидкость, используемая в качестве измерения, должна хорошо смачивать материал, но при этом не вступать с ним в реакцию. Поэтому для взвешивания применяют дистиллированную воду.

Марка

Возможные заменители — 45Х, 38ХА, 40ХС и др. Класс: конструкционная легированная. Вид и состояние поставки:

- сортовой прокат (в т. ч. фасонный);

- пруток и серебрянка;

- лист толстый;

- трубы и т. д.

Термин «конструкционная» указывает на то, что металл используется для изготовления различных конструкций, механизмов и деталей, например, в сфере строительства и машиностроения.

Химический состав

Цифра «40» присутствует в марочнике неслучайно, указывая на процентное содержание углерода в сплаве (от 0,36 до 0,44). А буква «Х» свидетельствует о наличии хрома (от 0,8 до 1,1%). Также в химсоставе присутствуют и другие химические элементы:

- железо — около 97%;

- кремний — не более 0,37%;

- марганец — до 0,8%;

- никель — 0,3;

- сера — всего 0,035%;

- фосфор — 0,035%;

- медь — около 0,3%.

Предел прочности

Под пределом прочности понимают такое механическое напряжение, выше которого материал разрушается или деформируется. Максимальная прочность стали в момент сгиба составляет 509 МПа, а при временном сопротивлении — 960 МПа.

Этот показатель измеряется с помощью испытаний на растяжение и деформацию. При этом устанавливают не только предел прочности, но и удлинение, временное сопротивление и др.

Предел текучести

Физический предел текучести — это значение напряжения, при котором деформация испытываемого материала увеличивается без дополнительной нагрузки. Предел текучести стали 40х равен 785 Н/мм2. На конечный результат влияют различные факторы:

- толщина металла;

- режим термообработки;

- наличие примесей в составе продукта;

- дефекты кристаллической решётки и т. д.

Прочность

Прочность — это стойкость металла к воздействию внешних нагрузок. Чтобы узнать, какая прочность стали, проводят испытания на специальных машинах с разной мощностью. Последние состоят из нагружающего механизма, создающего усилие, и бывают механическими и гидравлическими.

Ударная вязкость

Ударная вязкость данной марки составляет 400 – 850 кДж/кв. м. Предел прочности на разрыв равен 980 Н/м2. Под ударной вязкостью понимают способность металла поглощать механическую энергию, образующуюся в процессе разрушения и деформации.

Температура эксплуатации

Средняя температура эксплуатации стали 40х — минус 40 градусов. Максимально допустимая температура — плюс 425 градусов. Это важные показатели характеристики применения материала в комфортных для металлических изделий условиях. Значения выше или ниже могут привести к процессам разрушения и деформации.

Механические свойства

Вот механические свойства стали 40х в зависимости от закалки при температуре 860 градусов в масле и температурой отпуска, равной 500 градусов:

- Предел текучести — в пределах 785 МПа.

- Временное сопротивление — 980 МПа.

- Минимальное относительное удлинение — не более 10%.

- Относительное сужение — 45%.

Отпускная хрупкость

Отпускная хрупкость — это особое состояние сплава, характеризующееся небольшим значением ударной вязкости. При нормальных условиях этот показатель на оказывает влияния на механические свойства стали.

Специалисты дают описание 2 видов отпускной хрупкости:

- Первая — подразумевает температуры 250-35- градусов.

- Вторая — отпуск при температурах выше 500 градусов.

Следовательно, в первом случае материал будет более прочным, во втором — более хрупким.

Средняя цена по России в 2021 году

Стоимость стали 40х зависит от размера горячекатаного круга:

- От 52-100 мм — 36 руб. за 1 кг.

- От 105-200 мм — 35 руб. за 1 кг.

- От 210-290 мм — 34 руб. за 1 кг.

- От 310-500 мм — 55 руб. за 1 кг.

Расшифровка

Название «Сталь 40х» расшифровывается очень просто. Цифры означают содержание углерода в составе продукта (в процентном соотношении до 0,40%). Тогда как буква «Х» говорит о присутствии хрома (используется как дополнительное легирующее вещество) — его содержание не превышает 1,1%.

Где применяется?

Сталь 40х широко используется в машиностроительных отраслях для производства высокопрочных металлических изделий/деталей. Вот несколько наглядных примеров области применения:

- трубы для отопительных систем;

- роторы/диски для паровых турбин;

- крепежные элементы;

- кулачковые/коленчатые валы и др.

Листовую сталь применяют для горячей и холодной штамповки, а также обшивки каркаса. А ещё, эту марку используют для изготовления кухонной утвари, например, ножей для резки фруктов/овощей/мяса, и в области медицины (хирургические скальпели и пр.). Материал считается безопасным для человеческого организма.

Свойства

Различают технологические и физические свойства стали 40х. Подробнее см. ниже.

Технологические

Технологические свойства подразумевают применение и эксплуатацию стальных изделий при соответствующей температуре:

- Шайбы и гайки — от -40 до +450 градусов.

- Шпильки — от -40 до +425 градусов.

К отпускной хрупкости металл не склонен.

Физические

Физические свойства определяются согласно ГОСТу 4543-2016. По государственным стандартам регламентированная плотность составляет 7,85 г/см³, и представляет собой типичную величину для конкретной марки.

Зарубежные аналоги

Помимо российских аналогов стали 40х (45Х, 40ХС, 40ХР и др.), существуют также и зарубежные, например:

- В Германии — 41CrS4, 37Cr4.

- В США — H51350, G51400.

- В Китае — 38CrA, 40CrA и др.

Сталь 40х — высокопрочный, выдерживающий практически любые нагрузки и температуры, материал. Его используют для изготовления мелких и крупных металлических деталей/готовых изделий в разных сферах производства:

- автомобилестроение;

- медицина;

- домашний быт и др.

В случае необходимости марку можно заменить отечественными или зарубежными аналогами.

Марки нержавеющей стали для пищевой промышленности

Как такового, официального понятия «пищевая нержавейка» не существует. Пищевой нержавейкой в обиходе называют некоторые марки нержавеющей стали, которые используются при изготовлении приборов, механизмов и оборудования, предназначенного для контакта с продуктами питания. Эти марки нержавейки и называют «пищевыми», когда речь заходит о выборе марок нержавеющей стали.

Содержание

Требования, предъявляемые к нержавеющим металлам, контактирующими с пищевым сырьем и продуктами питания

Постоянный контакт с пищевым сырьем и готовыми продуктами предъявляет к пищевой нержавейке особые требования:

- качественная пищевая нержавейка имеет хорошую коррозионную стойкость и устойчивость к химически агрессивным средам;

- пищевая нержавеющая сталь износостойкая, устойчива к механическим повреждениям покрытия (появлению трещин, царапин, сколов) в течение всего времени, пока эксплуатируется деталь или оборудование;

- пищевая нержавеющая сталь нетоксична, не содержит вредных для здоровья примесей, особенно если она используется при производстве продуктов питания.

Маркировка нержавеющей стали для пищевой промышленности

Нержавеющий металлопрокат импортируется в Беларусь из России, Китая, стран Евросоюза и других, где производство нержавеющих сплавов регламентируется внутренними системами стандартизации.

Общая информация о нержавеющих сталях и сплавах не является альтернативой действующей нормативно-технической документации (ГОСТам и Техническим Условиям) и изложена для общего ознакомления. В таблице указаны марки стали согласно ГОСТ и их зарубежные аналоги, используемые для производства нержавеющего металлопроката, которые подходят под определение «пищевая нержавейка».

Разработанная еще Советском Союзе система маркировки нержавеющей стали согласно ГОСТу 5632-72 используется для обозначения марок производителями стран, входящих состав СНГ. Формула марки стали состоит из буквенно-цифровых символов, буквы обозначают химический элемент в составе сплава, цифры его количественное содержание.

Стандарты: AISI, ASTM, ASME, AMS применяют производители США. Классификация легированных коррозионностойких марок AISI разработана Американским институтом стали и сплавов. Нержавейка из Европы может классифицироваться как по национальным стандартам производителей (Германия, Австрия, Франция, Италия, Польша), так и по общему стандарту Европейского Союза (European norm — EN 10088). Собственные стандарты маркировки нержавеющей стали имеют производители металлопроката Японии и Китая.

Приведенные в таблице стали AISI и EN соответствуют российским аналогам по свойствам и очень близки по химическому составу сплава.

| AISI США | ГОСТ Россия | EN 10088 |

| AISI 304 | 08Х18Н10 | 1.4301 |

| AISI 316 | 03Х17Н14М2 | 1,4401 |

| AISI 316L | 03Х17Н14М3 | 1.4435 |

| AISI 316Ti | 10Х17Н13М2Т | 1.4571 |

| AISI 321 | 12Х18Н10Т | 1.4541 |

Химический состав AISI 304 и аналогов

- Fe

- C

- Cr

- Si

- Mn

- Ni

- P

- S

- Cu

- Ti

Нержавеющая сталь AISI 304 относится к классу коррозионно-стойких, жаропрочных сталей. Температурный диапазон, в котором возможно использовать сталь AISI 304 без изменения основных свойств от -196 до +600 °С. Закалка нержавеющей стали AISI 304 осуществляется при температуре 1020 – 1100°С. Свариваемость стали: без ограничений.

Химический состав AISI 321 и аналогов

- Fe

- C

- Cr

- Si

- Mn

- Ni

- P

- S

- Cu

Нержавеющая сталь AISI 321 отличается хорошей свариваемостью при более высокой температуре, чем не содержащие титана марки стали. Сварочные швы требуют минимальной постобработки.

Химический состав AISI 316 и аналогов

- Fe

- C

- Cr

- Si

- Mn

- Ni

- P

- S

- Mo

Наличие молибдена в составе нержавеющей стали Aisi 316 значительно повышает ее антикоррозийные свойства, благодаря чему эксплуатация возможна даже в очень агрессивных средах. Нержавеющая сталь AISI 316, 316L отличается от стали 304 AISI повышенной прочностью, сопротивляемостью к ползучести, превосходными механическими свойствами.

Химический состав AISI 316Ti и аналогов

- Fe

- C

- Cr

- Si

- Mn

- Ni

- P

- S

- Mo

- Ti

Физические свойства нержавеющей стали AISI 316Ti мало отличаются от свойств нержавейки AISI 316, AISI 316Ti имеет большую прочность из-за присутствующего в её составе титана.

Пищевая и непищевая нержавейка, разница в составе сплавов

Для понимания чем отличается пищевая нержавейка от обычной непищевой необходимо выяснить, какие элементы влияют на коррозионостойкость нержавеющих металлов.

Самые дешевые технические ферритные или хромистые сплавы – магнитные и сходны по свойствам с низкоуглеродистой сталью, но обладают более высокой коррозионной стойкостью. Наиболее распространённые марки ферритной нержавейки имеют низкое содержание углерода, в среднем содержат 11-17% хрома. Эти марки устойчивым к коррозии при не продолжительном контакте со слабоагрессивными средами.

Хромистые российские марки стали и их зарубежные аналоги 08Х13 (AISI 409), 12х13 (AISI 410), 12Х17 (AISI 430) применяется в химической и тяжёлой промышленностях, а также при изготовлении отопительного оборудования. Данные стали характеризуются сочетанием высокой прочности и пластичности, отлично поддаются механической обработке — пластической деформации, штамповке.

Мартенситные марки нержавейки и их аналог по американской классификации – 20Х13, 30Х13, 40Х13 (AISI 420) плохо свариваются. Чаще всего из них изготавливают рессоры, измерительные и режущие инструменты.

Самыми распространенными на рынке металлопроката являются нержавеющие хромоникелевые стали. В зависимости от химического состава легирующих элементов они могут быть с аустенитной, аустенитно-ферритной и аустенитно-мартенситной структурой. Свойства этих нержавеющих металлов зависят от процентного содержания железа (Fe), хрома (Cr), никеля (Ni), молибдена (Mo) и титана (Ti) и других присадочных элементов. Несмотря на некоторые качественные различия все ниже перечисленные марки стали используются на пищевых и перерабатывающих предприятиях.