Самая твердая сталь по роквеллу

Что такое твердость по Роквеллу (HRC)?

Показатель HRС относится к шкале Роквелла по шкале твердости, часть C. Шкала Роквелла широко используется металлургами для определения того, насколько твердый кусок стали: чем больше число, тем тверже сталь. Рейтинг конкретного металла важен для изготовителя ножей, потому что более твердая сталь будет держать кромку лучше, чем более мягкая сталь.

Существует несколько различных шкал Роквелла; каждая из них используется для разных материалов. Шкала С используется специально для оценки стали, используемой в ножах и инструментах.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь. Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке. Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку.

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C. Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С. Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Как измеряется твердость по шкале Роквелла?

Шкала Роквелла измеряет относительную твердость металла. Она основана на том, насколько глубокой является полученная вмятина при ударе тяжелого предмета. Так как же проводят испытания металла?

Во-первых, металл должен быть термически обработан и абсолютно плоским. Иначе результаты теста будут неточными.

Одним из методов является использование конуса с алмазным наконечником для принудительного удара по металлу. Затем тестеры измеряют, насколько глубоко конус проник в поверхность. Затем, это измерение преобразуется в шкалу, которая показывает различные металлы, которые были испытаны, и как они все связаны друг с другом.

Одним из небольших недостатков при испытании клинка ножа является то, что оно оставляет небольшую точечную вмятину на поверхности, что некоторые могут счесть дефектом. Знак испытания может быть скрыт, если испытание проводится в области, которая находится под рукояткой.

Тест Роквелла фактически состоит из двух тестов. Во время первого испытания создается лишь незначительное усилие, используя алмазный наконечник, похожий на карандаш в сверлильном станке. Это гарантирует, что зона испытания абсолютно плоская и является мишенью для основного испытания на давление. После того, как сделано первое измерение, тест повторяется в той же точке. Давление резко возрастает для этого второго теста, при этом приблизительно 150 кг. давления находятся на этом алмазном наконечнике.

Разница между давлением, использованным для первого и второго испытания, представляет собой число твердости по шкале Роквелла. Два (или более) испытания одного и того же куска металла дадут среднее значение для данного конкретного куска стали.

Почему всегда указывается диапазон значений по шкале Роквелла?

Поскольку испытания по Роквеллу проводятся только на небольшом участке металла, возможно, что на близлежащем участке могут быть получены слегка отличающиеся числа. Кроме того, испытание по Роквеллу проверяет только поверхность материала. Возможно, что твердость внутри может отличаться от результатов на поверхности. По этой причине производители обычно перечисляют ряд чисел для указания твердости. Наличие диапазона номеров допускает погрешность в результатах испытания. Фактические результаты для всего объекта будут находиться где-то в пределах этого диапазона.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

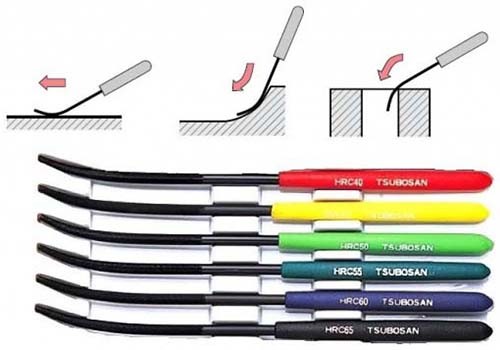

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

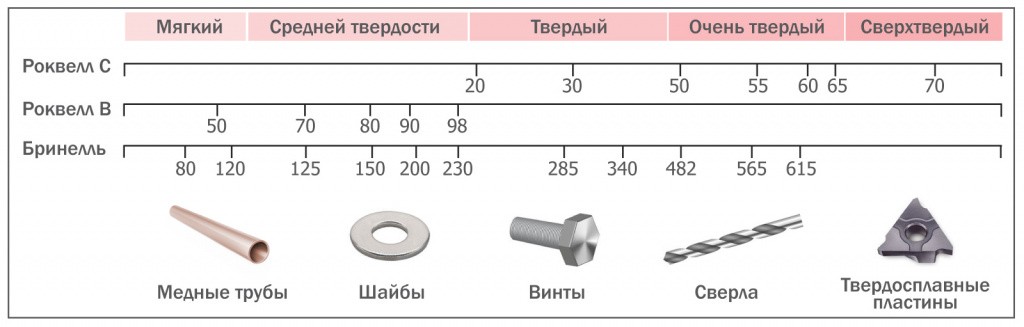

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Что нужно знать про ножевые стали. И нужно ли гнаться за высокой твердостью?

Одним из главных вопросов, которые ставит перед собой покупатель ножа: «Из какой стали этот нож должен быть?». Попробуем вкратце рассмотреть самые популярные варианты и доходчиво ответить на этот вопрос.

Для начала, совсем кратко, о том, какие стали используются для изготовления ножей.

- Нержавеющие стали.

- Инструментальные легированные стали.

- Углеродистые и пружинные (рессорные) стали.

Нержавеющие стали

Нержавеющие стали (самые популярные в настоящее время) являются самыми универсальными. Из них можно изготовить нож почти любого назначения. Основное их отличие от других сталей — способность успешно сопротивляться коррозии (ржавчине). Для этого, обычно, в состав стали вводится легирующая добавка — хром (Cr). Содержание хрома от тринадцати процентов и выше дает материалу невосприимчивость к ржавчине. Тут надо понимать, что при неблагоприятных условиях (в соленой воде, например) может подвергаться коррозии и нержавеющая сталь. Абсолютно нержавеющих ножевых сталей не бывает, но все же в обычных бытовых условиях эти стали коррозии практически не подвержены. Так какие же конкретно эти марки сталей?

Недорогие нержавеющие стали

- российские 40Х13, 65Х13, ЭП-107 и пр.;

- европейские 1.4116, 12C27 и пр.;

- японские SUS420J2, AUS-4, AUS-6 и пр.;

- американские 420, 425, 420HC и пр.;

- китайские 4Cr13MoV, 5Cr13MoV и пр.

Как правило, из этих сталей изготавливаются недорогие кухонные и универсальные ножи. Ножи из таких сталей хорошо сопротивляются коррозии, но заточку держат неважно. Термообработать (закалить) их получается до твердости 50-54 HRC, что крайне недостаточно. Приличный нож должен иметь твердость режущей кромки (РК) не менее 55 HRC. К приятному исключению можно отнести шведскую марку 12C27, японскую AUS-6 и американскую 420HC. У ножей из трех перечисленных сталей устойчивость режущей кромки хорошая. Закаливаются такие ножи до твердости примерно 55-58 HRC, это вполне достаточно для большинства работ на кухне и работ в турпоходе или на рыбалке.

Средние по стоимости нержавеющие стали

- российские 95Х18, 110Х18 и пр.;

- европейские 1.4125, 14C28N, N690 и пр.;

- японские AUS-8, AUS-10, VG-1 и пр.;

- американские 440A, 440B, 440С и пр.;

- китайские 7Cr13MoV, 8Cr13MoV, 9Cr13MoV и пр.

Из таких сталей получаются, как правило, ножи недорогие, но очень хорошие. Прекрасно закаливаются до твердости 57-59 HRC (иногда и выше). Особо хочется выделить современную австрийско-шведскую марку N690. Эта сталь очень стабильна. Хорошо термообрабатывается. Многие производители в мире переходят на нее. В том числе, и у нас в России, т.к. наши нержавеющие стали капризны и не всегда стабильны.

Предлагем прояснить вопрос: «Что такое нож недорогой, а что такое средний и, наконец, дорогой?». Так исторически сложилось в последние 15-20 лет, что центром увлечения ножевой тематикой и законодателем мод являются Соединенные Штаты. Поэтому и стоимость ножей принято измерять в долларах США. Итак:

недорогой нож стоит до 100 долларов;

средний нож от 100 до 300 долларов;

дорогой нож от 300 долларов и выше.

То есть, нож за 400 руб. и нож за 4000 руб. считаются дешевыми. А ножи за 30 000 руб. и за 300 000 руб. оба будут дорогими. Может тут есть сильное упрощение, но так сложилось…

Дорогие нержавеющие стали:

- российская ЭП-766;

- европейские Elmax, M390 и др.;

- японские VG-10, ATS-34, R-2, ZDP-189 и пр.;

- американские 154CM, CPM S30V, CPM S35VN и пр.

Такие стали используются для изготовления авторских ножей, ножей — предметов роскоши. Как правило, ножи из таких сталей совсем недешевые. Выделить из общего списка хочется:

- российскую сталь ЭП-766 (95Х13М3К3Б2Ф) — все же приятно, что у нас не разучились работать!

- американскую 154CM – изначально сталь разрабатывалась для лопастей газовых турбин.

- японскую VG-10 – просто и надежно, проверено временем!

- австрийско-шведскую Elmax – до недавнего времени эта сталь была «последним словом» в производстве ножей.

- австрийско-шведскую M390 – наверно самую современную, но немного переоцененную на пике моды.

Клинки из таких сталей обычно имеют твердость от 58 до 61 HRC.

Инструментальные стали

А теперь поговорим о ножах из инструментальных сталей. Что это такое и зачем нужны.

Инструментальными легированными сталями обычно называют стали с высоким содержанием углерода (от 0,8 до 1,6 %) и заметным процентом легирующих добавок (от 2,5 %). Такие стали гораздо лучше большинства нержавеющих сталей «держат» режущую кромку. Их, как правило, закаливают от 60 до 64 HRC. Но нужно помнить, что такие стали не являются нержавеющими, а значит требуют ухода.

Условно можно разделить инструментальные ножевые стали на две группы.

Стали — аналоги американской D2

- российская Х12МФ;

- европейские 1.2379, K110, Z160 и пр.;

- китайская Cr12MoV.

Как правило, эти стали используются для производства разделочных и шкуросъемных ножей, а также для ножей универсальных и рабочих. Иногда из таких сталей делают и клинки для складных карманных ножей. Данные стали содержат в своем составе высокое количество углерода (1,5-1,6%), а высоким называется содержание свыше 1,0%. Обладают такие ножи отличными режущими свойствами, прекрасно держат режущую кромку, но склонны немного ржаветь. Хотелось бы заметить, что сталь D2 выпускается только в США. Если «D2» написано на клинке ножа, произведенного в России или Китае, то там, конечно, никакая не D2, а ее местный аналог. Хорошей заменой D2 является австрийско-шведская K110, очень популярная сталь, ничем не уступает американской, но достать ее проще и стоит она дешевле.

Так называемые «восьмипроцентные» стали

- американская CPM S3V;

- австрийско-шведские K340 и Vanadis 10.

Называют их «восьмипроцентными», т.к. они имеют в своем составе примерно 8,0 % хрома. Ржавеют такие стали сильнее, чем D2, но намного превосходят D2 в прочности (но D2 превосходит их в износостойкости режущей кромки). Лучше всего из таких сталей делать длинноклинковое рубящее оружие. То есть для небольших «ловких» ножей хорош D2, а для ножей с длинным клинком (от 150-250 мм) лучше CPM S3V или K340.

Другие стали

Есть, конечно, и другие виды и марки сталей. Но, как правило, обычные ножи (для кухни, рыбалки и туризма) из таких марок не делают. А если и делают, то встречаются они нечасто.

Например, углеродистые стали типа отечественных У7, У8, У10, пружинная сталь 65Г, а также инструментальные типа 9ХС, ХВГ и пр. Как правило, эти стали используются для изготовления ремесленных ножей и резцов по дереву. Они очень хорошо «держат» режущую кромку, но и ржавеют слишком охотно. На природу их лучше не брать, с продуктами питания им лучше не контактировать. Не любят такие ножи воду и влажные от пота руки. Могут покрыться ржавчиной от влаги, которая содержится в воздухе (если погода сырая или помещение слишком влажное).

Заграничными аналогами таких сталей являются:

- японская SK5;

- шведская UHB 20C;

- американские 1055, 1075, 1095;

- китайские 65Mn, T-10.

А теперь хотелось бы написать несколько слов о значении твердости. Твердость обычно измеряют по методу Роквелла, по шкале C (HRC). Для этого вдавливают в поверхность клинка специальный твердый шарик и оценивают глубину вдавливания.

Как уже упоминалось, нормальный нож должен, по нашему мнению, иметь твердость режущей кромки не менее 55 единиц. Исключением тут могут быть традиционные среднеазиатские ножи (пчаки и корды), у них твердость не превышает 50 HRC. Порезал таким ножом, тут же на обратной стороне пиалы подточил лезвие. То есть, нож слишком легко тупится, но и быстро затачивается.

Для европейских ножей, а особенно японских, такой низкий уровень твердости неприемлем. Европейские ножи, как правило, имеют твердость от 55-58 HRC.

А японцы любят высокую твердость — «перекал» 60-62 HRC, но за такую твердость нужно будет расплачиваться потерей прочности (такие ножи хрупкие). И их сложнее затачивать.

Значение твердости — это не «мегапиксели». Больше — не значит лучше. Гнаться за высоким значением не следует. Нужно ориентироваться на «золотую середину»: 56-58 HRC. Этого вполне достаточно для решения большинства задач. Небольшим шкуросъемным ножам можно порекомендовать твердость 59-61 HRC. Для инструментов, требующих повышенной прочности, наоборот, желательна твердость 50-52 HRC (например, штык-ножи, кинжалы, шашки).

Как правило, ножей с твердостью свыше 64-65 HRC не существует (такая твердость у сверла по металлу). Если кто-то из производителей или продавцов заявляет более высокую твердость режущей кромки, то он, видимо, лукавит.

Видов и марок сталей, конечно намного больше, мы пытались лишь разобрать самые популярные.

Шкала твердости ножей по Роквеллу

HRc — Шкала твердости Роквелла: все, что вы хотели знать

Каждый, кто хотя бы однажды покупал нож высокого качества, несомненно, сталкивался с понятием “твердость лезвия” и аббревиатурой HRc. Задумывались ли вы о том, что это значит? Если да, то вы не одиноки.

Определение твердости по Роквеллу

Аббревиатура HRc обозначает шкалу твердости Роквелла, раздел С. Она широко применяется металлургами для определения твердости стали: чем выше число, тем больше твердость. Значение твердости имеет большое значение при производстве ножей, т.к. чем тверже сталь, тем лучше она сохраняет режущую кромку.

Шкала Роквелла имеет несколько разделов, каждый из которых применяется для определения твердости определенного материала. Раздел C предназначен для определения твердости ножевой стали.

Самый высокий показатель RC не всегда означает лучший нож

С одной стороны, более твердая сталь лучше держит режущую кромку, однако, и вероятность возникновения трещин и даже отламывания выше. По правде говоря, действительно твердое лезвие может разбиться на осколки, как стекло.

На то, как нож будет держать режущую кромку, влияет не только твердость стали, но и ее тип и марка. Каждый стальной сплав имеет оптимальное соотношение твердости и функциональности в зависимости от предназначения ножа.

Почему же тогда важно значение по шкале Роквелла? Какое значение является оптимальным для ножей?

Твердость клинка так же важна, как и его функциональность и износостойкость. Например, сталь твердостью 58-62 единицы по шкале Роквелла будет отлично сохранять заточку, но она же является менее прочной, более ломкой и склонной к образованию трещин. Таким образом, инструмент с исключительно высокой твердостью лезвия требует особого ухода и осторожности в обращении.

При этом более мягкий металл является более износостойким, но затачивать его придется гораздо чаще. Так, при производстве топоров и стамесок используется сталь с меньшим показателем твердости, однако, такой материал с легкостью может выдержать значительное ударное воздействие.

Карманные складные и охотничьи ножи обычно не используют для раскалывания древесины, поэтому для них способность держать режущую кромку важнее, чем прочность. Следовательно, в производстве таких инструментов используется более твердый металл. Однако, если речь идет о ножах для выживания, требования здесь уже другие. Твердости в 55-58 единиц по Роквеллу для них будет более чем достаточно, т.к. на первое место здесь выходит прочность и износостойкость.

Оптимальная твердость зависит от предназначения ножа, поэтому нет единого показателя, идеального для всех ножей

Множество аббревиатур — одна шкала

В отношении данного способа определения твердости производители ножей используют множество сокращений: HR, HRc, HR C, RC, C на шкале Роквелла, твердость по шкале C Роквелла, шкала C Роквелла… Независимо от того, какая именно аббревиатура использована в описании ножа, она обозначает одну единственную шкалу твердости Роквелла.

Стенли П. Роквелл (Stanley P. Rockwell) в 1919 году был металлургом на заводе по производству шарикоподшипников в Новой Англии. Он разработал свою систему для быстрого и точного определения твердости поверхности качения подшипника.

Производители множества товаров от пружин для часов до колес вагонов нуждались в подобной системе и быстро переняли разработку Роквелла для собственных нужд. В последствии система была адаптирована для определения твердости неметаллических материалов, в частности, пластмасс.

Как определяется твердость по Роквеллу

Шкала измеряет относительную твердость металла методом вдавливания. Перед проведением теста металл необходимо закалить и сделать его абсолютно плоским. В противном случае измерения будут не точными.

Для измерения твердости обычно используют конус с бриллиантовым наконечником, который вдавливают в тестируемый металл с силой, равной 300 фунтам. Затем замеряют глубину его вхождения с учетом приложенной силы. В итоге, данные соотносят со шкалой, в которой уже содержится информация о твердости других протестированных металлов.

У такого способа есть один небольшой недостаток: на поверхности металла остается небольшое углубление от наконечника конуса, которое можно принять за дефект. Такой отметки можно избежать, если проводить тест на поверхности, скрытой от глаз, например, рукоятью ножа.

Почему показатели RC разнятся?

Тест Роквелла проводится на совсем небольшой площади металла, поэтому существует вероятность, что твердость соседнего участка будет слегка отличаться. Кроме того, данный тест проверяет только поверхность материала, тогда как твердость в глубине может быть другой.

Именно по этой причине производители ножей обычно указывают не единичное значение твердости, а их диапазон.

Соотношение цена — качество

Определение твердости по Роквеллу помогает производителям ножей сбалансировать 3 наиболее важных критерия, влияющих на качество конечного продукта: твердость, гибкость и жесткость. Идеальный баланс этих трех составляющих позволяет им создать нож, который будет прекрасно затачиваться и сохранять режущую кромку долгое время даже при активном использовании.

Стоит лишь купить один из наших высококачественных ножей, вы сразу же поймете, о чем идет речь.

Шкала Роквелла. Твердость по Роквеллу

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Его вдавливают в испытуемый образец с определенной силой. По глубине борозды определяют податливость материала. Он всегда уступает, вопрос лишь, насколько, ведь алмаз – самый прочный в мире камень .

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Роквеллы работали на благо своего предприятия. Нужно было определять эффект термообработки на подшипниках из закаленной стали . В 1900-ом взяли на вооружение метод Бринелля.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик ) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

Применяются, так же, шарики из сплава карбида с вольфрамом , а так же, сферы из закаленной стали. Шкалы обозначаются латинскими буквами: A, B, C, D, E, F, G, H, K, N, T. Наиболее распространены A, B и С.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

Холодное оружие, обычно, делается из закаленной стали. Шкала Роквелла доходит до 100 баллов. Для марки закаленной стали Y9 показатель равен 58-ми. 35XM – марка сплава, характеризующаяся отметкой 45-53 HRC.

Если говорить о ножах , особенно ценится японская Аогами. Твердость этой стали по шкале Роквелла — около 67-ми баллов. Максимальный показатель для ножевого сплава – 70 единиц.

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.