Предел текучести стали 09г2с ГОСТ

08Г2С

Характеристика материала.Сталь 08Г2С.

Марка

Классификация

Сталь конструкционная низколегированная для сварных конструкций

Применение

изготовление арматуры периодического профиля класса Ат -IVК, Ат -V, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

Химический состав в % материала 08Г2С

C

Si

Mn

Ni

S

P

Cr

Cu

0.05 — 0.15

0.7 — 1

1.5 — 2.3

до 0.3

до 0.025

до 0.3

до 0.3

до 0.3

Механические свойства при Т=20 o С материала 08Г2С .

Сортамент

Размер

Напр.

y

KCU

Термообр.

мм

МПа

МПа

кДж / м 2

980

785

8

Технологические свойства материала 08Г2С .

Свариваемость:

Обозначения:

Механические свойства :

— Предел кратковременной прочности , [МПа]

— Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

— Относительное удлинение при разрыве , [ % ]

y

KCU

— Ударная вязкость , [ кДж / м 2 ]

HB

— Твердость по Бринеллю , [МПа]

Свариваемость :

без ограничений

— сварка производится без подогрева и без последующей термообработки

ограниченно свариваемая

— сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая

— для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг

Характеристика материала.Сталь 09Г2.

Марка

Сталь 09Г2.Марганцовистая группа сталей.

Заменитель:

Классификация

Сталь конструкционная низколегированная для сварных конструкций

Применение

стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и другие детали, работающие при температуре от -40 до +450 С.

Химический состав в % материала 09Г2

C

Si

Mn

Ni

S

P

Cr

N

Cu

As

до 0.12

0.17 — 0.37

1.4 — 1.8

до 0.3

до 0.04

до 0.035

до 0.3

до 0.008

до 0.3

до 0.08

Температура критических точек материала 09Г2.

Механические свойства при Т=20 o С материала 09Г2 .

Сортамент

Размер

Напр.

y

KCU

Термообр.

мм

МПа

МПа

кДж / м 2

450

310

21

Технологические свойства материала 09Г2 .

Свариваемость:

Флокеночувствительность:

Склонность к отпускной хрупкости:

Обозначения:

Купить сталь 09Г2.Сталь конструкционная низколегированная для сварных конструкций со средним содержанием углерода 0,09% и повышенным содержанием марганца:до 2%.Марганцовистая группа сталей.

Нормативная документация

09Г2Д

Характеристика материала.Сталь 09Г2Д.

Марка

Сталь 09Г2Д.Марганцовистая с медью.

Классификация

Сталь конструкционная низколегированная для сварных конструкций

Применение

Металлические конструкции вагоностроения

Химический состав в % материала 09Г2Д

C

Si

Mn

Ni

S

P

Cr

Cu

до 0.12

0.17 — 0.37

1.4 — 1.8

до 0.3

до 0.04

до 0.035

до 0.3

0.15 — 0.3

Механические свойства при Т=20 o С материала 09Г2Д .

Сортамент

Размер

Напр.

y

KCU

Термообр.

мм

МПа

МПа

кДж / м 2

450

21

450

310

21

Технологические свойства материала 09Г2Д .

Свариваемость:

Обозначения:

Купить сталь 09Г2Д.Сталь конструкционная низколегированная для сварных конструкций со средним содержанием углерода 0,09%,повышенным содержанием марганца-до 2% и включением меди.Сталь марганцовистая с медью.

Нормативная документация

Сталь 09Г2С

Характеристика материала. Сталь 09Г2С.

Марка

Сталь 09Г2С.Кремнемарганцовистая сталь.

Заменитель:

Классификация

Сталь конструкционная низколегированная для сварных конструкций

Применение

различные детали и элементы сварных металлоконструкций, работающих при температуре от -70 до +425°С под давлением.

Номенклатура и общие нормы

Вид поставки

Сортовой и фасонный прокат

Лист толстый

Лист тонкий

Полоса

Поковки и кованые заготовки

Химический состав в % материала 09Г2С

Температура критических точек материала 09Г2С.

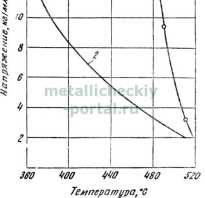

Предел текучести σ0,2 (ГОСТ 5520-79)

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Технологические свойства

Температура ковки, °С: начала 1250, конца 850.

Свариваемость — сваривается без ограничений.

Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

Обрабатываемость резанием Kv тв.спл. = 1,0 и Kv б.ст = 1,6 в нормализованном, отпущенном состоянии при σВ = 520 МПа

Склонность к отпускной хрупкости — не склонна.

Флокеночувствительность — не чувствительна

Обозначения:

Марка стали 09Г2С находит свое применение при изготовлении деталей сварных металлоконструкций, работающих в широком интервале температур от -70 до +425 °С. Это детали паровых котлов, а также других аппаратов, работающих в условиях высокого давления. Сталь 09Г2С применяется в судостроении, химической промышленности, а также в производстве труб.

Физические свойства стали 09Г2С достаточны для того, чтобы обеспечить прочность фасонного, сортового и полосового металлопроката при различных толщинах (от 10 до 100 мм). При этом какой-либо дополнительной обработки не потребуется.

Обозначение 09Г2С имеет прямой физический смысл. Цифры 09 идущие перед буквами, обозначают, что в данной марке стали всего 0,09% углерода. Буква «Г», обозначает, что в стали присутствует марганец, а двойка, идущая после «Г» — что марганца до 2%. Буквой С обозначается кремний. Обратите внимание, что после буквы цифры нет, это обозначает, что кремния в стали меньше 1%. Таким образом, 09Г2С – это низколегированная сталь.

Купить сталь 09Г2С.Сталь конструкционная низколегированная для сварных конструкций со средним содержанием углерода 0,09%,повышенным содержанием марганца(1,3-1,7%) и кремния(0,5-0,8%).Кремнемарганцовистая группа сталей.

Сталь 09Г2С

Продукция из стали 09Г2С

- Электросварные трубы и профили

- Машиностроительный прокат

- Прокат для котлов и сосудов под давлением

- Прокат конструкционный и общего назначения

- Высокопрочная сталь

Выбрать и заказать

Характеристики стали 09Г2С

Марка стали 09Г2С – низколегированная конструкционная сталь, используется при производстве сортового и листового проката и фасонных профилей повышенной прочности. Производится согласно требованиям, закрепленным в стандартах ДСТУ 8541, ГОСТ 19281 и других нормативных документах.

Стандарт: ДСТУ 8541, ГОСТ 19281, ДСТУ 8804, ГОСТ 5520.

Классификация: Сталь конструкционная для сварных конструкций.

Продукция: Толстолистовой, рулонный, сортовой и фасонный прокат, электросварные трубы и профили, гнутые профили.

Химический состав стали 09Г2С (плавочный анализ) в соответствии с ДСТУ 8541, %

| С | Si | Mn | Ni | S | P | Cr | N | Cu |

| ≤ 0,12 | 0,5-0,8 | 1,3-1,7 | ≤ 0,3 | ≤0,04 | ≤0,035 | ≤ 0,3 | ≤0,012 | ≤0,3 |

Механические свойства стали 09Г2С в соответствии с ДСТУ 8541

| Класс прочности | Толщина листового проката, мм | Сечение сортового проката, мм | Предел текучести, Н/мм2, не менее | Временное сопротивление, Н/мм2, не менее | Относительное удлинение при разрыве, %, не менее |

| 265 | 20-160 | 20-100 | 265 | 430 | 21 |

| 295 | 20-32 | 20-32 | 295 | 430 | 21 |

| 325 | 10-20 | ≤20 | 325 | 450 | 21 |

| 345 | ≤10 | ≤10 | 345 | 480 | 21 |

Аналоги стали 09Г2С

| Румыния (STAS) | 9SiMn16 |

| Венгрия (MSZ) | VH2 |

| Болгария (BDS) | 09G2S |

| Китай (GB) | 12mn |

| Германия (DIN) | 13Mn6, 9MnSi5 |

| Япония (JIS) | SB49 |

Применение

Прокат, производимый из данной марки стали, зачастую используется для строительных конструкций разных форм и размеров. Высокая механическая прочность стали позволяет использовать более тонкие элементы по сравнению с использованием сталей прочих видов. Из стали 09Г2С изготавливают строительные конструкции, паровые котлы, трубы для транспортировки газов и жидкостей (нефть, вода, природный газ). Сталь этой марки часто используется в производстве нефтепромышленного оборудования и разнообразных деталей сельскохозяйственных машин и оборудования. Материал применяется практически во всех сферах машиностроения и производства. Высокая температурная устойчивость позволяет использовать данный вид стали в температурном диапазоне от -70 до +450 С.

Сваривание

Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 ºС. Так как данная сталь является низкоуглеродистой, ее сваривание осуществляется без ограничений всеми доступными способами – ручной дуговой сваркой, автоматической дуговой сваркой под флюсом и газовой защитой и пр.

Оставайтесь на связи

Найдите представителя Метинвеста в вашем регионе

1. СОРТАМЕНТ

1.1. Прокат изготовляют классов прочности 265, 295, 315, 325, 345, 355, 375, 390 и 440.

(Измененная редакция, Изм. № 1).

1.3. Степени точности проката по размерам, плоскостности, кривизне в пределах, предусмотренных и стандартах на сортамент, указываются потребителем в заказе. При отсутствии в заказе требований точность изготовления определяет предприятие-изготовитель.

1.4. Примеры условных обозначений приведены в приложении 1 .

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики базового исполнения

Массовая доля фосфора в стали должна быть не более 0,035%, серы — не более 0,040%.

Массовые доли азота в стали — не более 0,012%, мышьяка — не более 0,08%. При выплавке стали из керченских руд массовая доля мышьяка — не более 0,15%, при этом массовая доля фосфора — не более 0,030%.

Перечень марок сталей, рекомендуемых для различных классов прочности и толщин фасонного и сортового проката, приведен в приложении 3 , листового проката — в приложении 4 .

2.1.2. Прокат изготовляют в горячекатаном, термообработанном состоянии или после контролируемой прокатки в соответствии с заказом. При отсутствии указания способ изготовления определяет предприятие-изготовитель.

(Измененная редакция, Изм. № 1).

2.1.4. Расслоения в листах не допускаются.

2.1.5. Механические свойства при растяжении, а также условия испытания на изгиб должны соответствовать для фасонного и сортового проката требованиям табл. 1 , листового и широкополосного универсального проката и гнутых профилей — табл. 2 .

Допускается испытание на изгиб фасонного и листового проката толщиной до 20 мм у изготовителя не проводить. При этом соблюдение установленных норм изготовителем должно гарантироваться.

Механические свойства сортового и фасонного проката

Толщина проката, поставляемая по данному классу прочности, мм, не более

Предел текучести s т , Н/мм 2 (кгс/мм 2 )

Временное сопротивление s в , Н/мм 2 (кгс/мм 2 )

Относительное удлинение d 5 , %

Изгиб до параллельности сторон ( а — толщина образца, d — диаметр оправки)

Примечание . При заказе класса прочности 295 из парки стали 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм 2 , а временное сопротивление — не менее 440 Н/мм 2 .

Механические свойства листового, полосового, широкополосного универсального проката и гнутых профилей

Толщина проката, поставляемая по данному классу прочности, мм, не более

Предел текучести s т , Н/мм 2 (кгс/мм 2 )

Временное сопротивление s в , Н/мм 2 (кгс/мм 2 )

Относительное удлинение d 5 , %

Изгиб до параллельности сторон ( а — толщина образца, d — диаметр оправки)

Примечание . При заказе класса прочности 265 из марки стали 16ГС временное сопротивление должно быть не менее 450 Н/мм 2 ; при заказе класса прочности 295 из марки стали 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм 2 , а временное сопротивление не менее 440 Н/мм 2 ; при заказе класса прочности 315 из марки стали 12ГС относительное удлинение должно быть не менее 26%; при заказе класса прочности 325 из стали марки 09Г2С толщиной св. 10 до 20 мм временное сопротивление должно быть не менее 470 Н/мм 2 ; при заказе класса прочности 345 из марок стали 17 ГС и 17Г1С относительное удлинение должно быть не менее 23%.

При заказе класса прочности 345 из марки стали 10ХНДП временное сопротивление должно быть не менее 470 Н/мм 2 , а относительное удлинение — не менее 20%.

(Измененная редакция, Изм. № 1).

Химический состав низколегированных марок сталей

Массовая доля элементов, %

алюминий 0,08. 0,15

1. Массовая доля азота в сталях, не легированных азотом не должна превышать 0,008 %. Допускается массовая доля азота до 0,010 %, при этом прокат независимо от категории должен удовлетворять требованиям табл. 6 и 7 в части норм ударной вязкости после механического старения.

2. Допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,05%, титана — не более 0,03 %.

3. Массовые доли фосфора, серы и мышьяка в стали должны соответствовать п. 2.1.1 .

(Измененная редакция, Изм. № 1).

2.2.1. Прокат с регламентированным химическим составом.

Химический состав по плавочному анализу ковшевой пробы должен соответствовать нормам, приведенным в табл. 3 . В готовом прокате допускаемые отклонения по массовой доле элементов от норм, приведенных в табл. 3 , должны соответствовать табл. 4 .

Примечание . Для проката, предназначенного для сварных конструкций и конструкций ответственного назначения, в заказе устанавливают марку стали и требования к свариваемости.

Допускаемые отклонения по массовой доле элементов, %

Допускаемые отклонения по массовой доле элементов, %

Примечание . В прокате из стали марки 10ХНДП допускается отклонения по массовой доле фосфора +0,03%, алюминия  , %.

, %.

2.2.2. Прокат с ограничением массовой доли фосфора не более 0,030 %, серы — не более 0,035 %.

2.2.3. Прокат с гарантией свариваемости

Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

(Измененная редакция, Изм. № 1).

2.2.4. Прокат с нормированным углеродным эквивалентом Сэ должен быть: не более 0,49 — для стали класса прочности 390, не более 0,51 — для стали класса прочности 140.

2.2.5. Прокат классов прочности 265, 295, 315 (толщиной свыше 20 мм), 325 (толщиной свыше 10 мм), 345, 355, 375, 390 и 440 с повышенной стойкостью против атмосферной коррозии. При этом массовая доля меди в стали должна составлять 0,15-0,30 %, к обозначению класса прочности добавляется буква Д (например 265Д, 295Д).

Примечание . Прокат из стали марки 09Г2Д класса прочности 295 может изготовляться толщиной до 20 мм.

(Измененная редакция, Изм. № 1).

2.2.6. Прокат классов прочности 315 и 345 с применением нормализации или контролируемой прокатки, классов прочности 390, 440 с применением термического упрочнения или контролируемой прокатки.

2.2.7. Прокат для изделий в исполнении ХЛ с применением термической обработки или контролируемой прокатки, указываемых в заказе.

2.2.8. Прокат классов прочности 390 и 440 с ограничением верхнего предела временного сопротивления величинами не более чем на 180 Н/мм 2 превышающими указанные в табл. 1 и 2.

2.2.9. Прокат с нормируемой ударной вязкостью.

В зависимости от требований к испытаниям на ударный изгиб прокат изготовляют по категориям, указанным в табл. 5 . Нормы ударной вязкости приведены в табл. 6 и 7.

2.2.10. Прокат с очисткой от окалины.

2.2.11. Прокат с зачисткой заусенцев и без смятия концов.

Класс сплошности листов устанавливают по согласованию изготовителя с потребителем в соответствии с ГОСТ 22727. Контроль прикромочных зон производят по требованию потребителя.

(Измененная редакция, Изм. № 1).

2.2.13. Прокат с регламентированным верхним пределом текучести.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки проката по ГОСТ 7566 с дополнениями. Прокат принимают партиями. Партия должна состоять из проката одного класса прочности, одного размера по толщине, одного режима термической обработки стали, одного базового химического состава. Масса партии не должна превышать 350 т.

Партия проката из стали с регламентируемым химическим составом и разливаемой в слитки должна состоять, кроме того, из одной плавки-ковша; в партии проката из стали, разливаемой на машинах непрерывного литья заготовок (МНЛЗ), разница по массовой доле углерода в стали не должна превышать 0,04%, а по массовой доле марганца — 0,15% по ковшевому анализу.

Каждая партия проката сопровождается документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

дату выписки документа о качестве;

номер вагона или транспортного средства;

наименование продукции, размеры, количество мест, их общая масса и, в случае поставки по сдаточной (теоретической) массе, знак ТМ;

фактический химический состав;

вид плоскостности для листа;

характер кромки для листа;

группу качества поверхности для сортового проката;

вид термической обработки (при поставке проката в термически обработанном состоянии);

штамп отдела технического контроля.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с п. 2.2 , в документе о качестве дополнительно указывают результаты испытаний по заказываемым показателям.

Для проката, принимаемого с регламентированным химическим составом, в документе о качестве указывают марку стали, химический состав и номер плавки, номер партии, если плавка делится на партии. Для проката с гарантией свариваемости дополнительно указывается обозначение — св.

(Измененная редакция, Изм. № 1).

Ударная вязкость КС U при +20 ° C

Ударная вязкость после механического старения

Ударная вязкость КС U при -20 ° С

Ударная вязкость КCV при 0 ° С

1. При заказе проката категории, предусматривающей испытание на образцах с концентратором напряжения вида V, потребитель может одновременно указать дополнительное требование к прокату в соответствии с одной из категорий, предусматривающей испытание на образцах с концентратором напряжения вида U .

2. Сортовой прокат по категориям 5-7 и 13-15 не изготовляют. Фасонные профили по категориям 5-7 и 13-15 изготовляют толщиной до 11 мм включительно.

Ударная вязкость толстолистового и широкополосного универсального проката

Толщина проката, мм

Ударная вязкость КС U , Дж/см 2 (кгс × м/см 2 ), при температуре, ° С

Ударная вязкость КС V , Дж/см 2 (кгс × м/см 2 ), при температуре, ° С

Ударная вязкость KCU , Дж/см 2 (кгс × м/см 2 ) после механического старения при температуре, ° С

1. При отсутствии норм КС V определение ударной вязкости проводят до 01.01.93 для набора данных, после чего устанавливаются нормы. Результаты испытаний заносятся в документ о качестве.

2. Значения ударной вязкости КС U для категории заказа 3 должны быть не менее норм, установленных для категории заказа 4. Значения ударной вязкости КС U для категории заказа 5 и 6 должны быть не ниже норм установленных для категории заказа 7.

3. Для проката класса прочности 265 из стали марки 09Г2С ударная вязкость КС U при температуре минус 40 ° С должна быть не менее 34 Дж/см 2 , при температуре минус 70 ° С — не менее 29 Дж/см 2 .

4. Для проката класса прочности 295 из стали марок 09Г2, 09Г2Д для толщин от 20 до 32 мм включ. значение ударной вязкости КС U должно быть не менее 39 Дж/см 2 при температуре минус 40 ° С.

5. Для проката класса прочности 325 из стали марки 14Г2 для толщин от 5 до 20 мм значение ударной вязкости КС U при температуре испытания — 40 ° С уменьшается на 5 Дж/см 2 .

6. Для проката класса прочности 345 толщиной от 5 до 10 мм включ. из марки стали 17ГС значение ударной вязкости КС U при температуре испытания — 40 ° С должно быть не менее 44 Дж/см 2 , из марки стали 09Г2С при температуре испытания — 70 ° С не менее 34 Дж/см 2 .

7. Для проката всех классов прочности с регламентированным химическим составом из стали марок 09Г2, 14Г2, 12ГС, 17ГС, 17Г1С, 15ГФ, 15Г2СФ, 10Г2Б, 12Г2Б, 14ХГС и 10ХНДП нормы ударной вязкости КС U при температуре минус 70 ° С до 01.01.93 браковочным признаком не являются и определяются для набора статистических данных.

8. Для проката класса прочности 390 толщиной от 15 до 40 мм включительно из стали марки 10ХСНД значение ударной вязкости КС при температуре испытания — 40 ° С должно быть не менее 49 Дж/см 2 .

Ударная вязкость сортового, полосового и фасонного проката

Толщина проката, мм

Ударная вязкость КС U , Дж/см 2 (кгс × м/см 2 ), при температуре, ° С

Ударная вязкость КС V , Дж/см 2 (кгс × м/см 2 ), при температуре, ° С

Ударная вязкость KCU , Дж/см 2 (кгс × м/см 2 ) после механического старения при температуре, ° С

Сталь конструкционная низколегированная для сварных конструкций 09Г2С

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 09Г2С.

09Г2С — классификация и применение марки

Классификация материала: Сталь конструкционная низколегированная для сварных конструкций

Дополнительные сведения о материале: Сталь кремнемарганцовистая- По ГОСТ 27772-88 соответствует стали для строительных конструкций С345

Применение: Различные детали и элементы сварных металлоконструкций, работающих при температуре от —70 до +425°С под давлением.

09Г2С — химический состав материала в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0.12 | 0.5 — 0.8 | 1.3 — 1.7 | до 0.3 | до 0.04 | до 0.035 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

09Г2С — механические свойства при температуре 20°

| Сортамент | Размер | Напр. | s в | s T | d 5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Лист, ГОСТ 5520-79 | 430-490 | 265-345 | 21 | 590-640 | ||||

| Трубы, ГОСТ 10705-80 | 490 | 343 | 20 |

09Г2С — технологические свойства

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

09Г2С — зарубежные аналоги

09Г2С — pасшифровка обозначений, сокращений, параметров материала

| Механические свойства : | |

| s в | — Предел кратковременной прочности , [МПа] |

| s T | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d 5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м 3 ] |

| C | — Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Внимание! Вся приведённая информация о 09Г2С носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов.

06ХГСЮ для изготовления деталей холодной пластической деформацией

08Г2С изготовление арматуры периодического профиля классов Ат600К (Ат-IVК), Ат800 (Ат-V),предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

09Г2Д Металлические конструкции вагоностроения

09Г2 Стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и другие детали, работающие при температуре от —40 до +450 С.

09Г2СД Для сварных конструкций

10Г2Б Для сварных конструкций

10Г2БД Для сварных металлических конструкций.

06Г2СЮ для изготовления деталей холодной пластической деформацией

10Г2С1Д Для сварных конструкций

10Г2С1 Барабаны котлов, сосуды, работающие под давлением, и другие детали котлов, работающие при температурах до 450 град.

10ГС2 изготовление арматуры периодического профиля классов Ат600К (Ат-IVК), Ат800 (Ат-V), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

10ГТ изготовление арматуры класса Аc-II (Ас300), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

10Х2М1 в качестве основного слоя при изготовлении горячекатаных двухслойных коррозионностойких листов-

10ХНДП В строительстве и машиностроении для сварных конструкций.

10ХГСН1Д в качестве основного слоя при изготовлении горячекатаных двухслойных коррозионностойких листов-

12Г2Б Для сварных конструкций

10ХСНД (10ХСНД-Ш) Элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С,

12ГН2МФАЮ пролетные строения крупных мостов, напорные трубопроводы ГЭС, рабочее оборудование экскаваторов

12Г2СМФ пролетные строения железнодорожных мостов

12Х8 для производства бесшовных труб для нефтеперерабатывающей и нефтехимической промышленности.

12ГС Трубы паропроводные высокого давления- детали автомобилей, изготовляемые путем вытяжки, ковки, штамповки.

12ХГН2МФБАЮ для сварных конструкций ответственного назначения

14Г2АФ Металлоконструкции для промышленных зданий, подкрановые фермы для мостовых кранов.

14Г2 Для крупных листовых конструкций, работающих до температур —70°С.

14ХГС Электросварные трубы магистральных газопроводов высокого давления- сварные конструкции, листовые, клапанные конструктивные детали.

15Г2АФД для сварных конструкций

15Г2АФДпс Ответственные сварные конструкции, в том числе северного исполнения.

15Г2СФ Для сварных конструкций

15ГС стационарные трубопроводы питательной воды котлов СВП, работающие при температуре 280 град.С

15Г2СФД Для сварных металлических конструкций в строительстве и машиностроении.

15ГФ Для листовых сварных конструкций вагоностроения

15ХСНД (15ХСНД-Ш) Элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450°С

15ГФД Листовые сварные конструкции вагоностроения

16Г2АФ Металлоконструкции, сварные фермы для изделий машиностроения.

16ГС Детали и части паровых котлов и сосудов, работающих под давлением. Корпуса аппаратов, днища, фланцы и др. детали, работающие при температурах от-40 до +475 град. под давлением. Стационарные трубопроводы питательной воды котлов СВП, работающих при 280 град. и давлении 38 МПа.

17Г1С Сварные детали, работающие под давлением при температуре от —40 до +475 °С.

16Д (16Д-Ш) прокат, предназначенный для изготовления мостовых конструкций

16Г2АФД Для сварных конструкций

17ГС Корпуса аппаратов, днища, фланцы и другие сварные детали, работающие под давлением при температурах от —40 до +475 °С.

18Г2АФ для сварных конструкций

18Г2АФД для сварных конструкций

18Г2АФДпс Листовой прокат для элементов сварных конструкций

18Г2АФпс Листовой прокат для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале температур до —60 °С.

18Г2С арматура для армирования обычных и предварительно напряженных железобетонных конструкций- Серьги, звенья, пальцы, траверсы, детали сцепок вагонеток и др. детали, работающие от -40 до +450 град, арматура класса А-II(А300)

1Х2М1 для производства двухслойных листовых сталей и бесшовных труб для нефтеперерабатывающей и нефтехимической промышленности

20ГС изготовление арматуры периодического профиля классов Ат600 (Ат-IV), Ат800 (Ат-V), Ат1000 (Ат-VI), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

20ГС2 изготовление арматуры периодического профиля классов Ат800 (Ат-V), Ат1000 (Ат-VI), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

20ХГ2Т для изготовления арматуры периодического профиля класса А-IV (А600) диаметром от 10 до 32 мм.

20Х2Г2СР изготовление арматуры классов А-V(А800) и А-VI (А1000), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

20ХГ2Ц для изготовления арматуры периодического профиля класса А-IV (А600) диаметром от 10 до 32 мм.

20ХГС2 изготовление арматуры периодического профиля класса Ат1000К (Ат-VIК), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

22ГЮ Изготовление электросварных прямошовных труб диаметром от 10 до 530 мм, применяемых для трубопроводов и конструкций различного назначения.

22С для изготовления арматуры периодического профиля класса класса Ат800 (Ат-V), предназначенной для армирования железобетонных конструкций

22Х2Г2АЮ изготовление арматуры классов А-V(А800) и А-VI (А1000), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

22Х2Г2Р изготовление арматуры классов А-V(А800) и А-VI (А1000), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

23Х2Г2Ц изготовление арматуры класса А-V (А800), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

25Г2С для изготовления арматуры периодического профиля класса классов Ат600С (Ат-IVС), Ат800 (Ат-V), предназначенной для армирования железобетонных конструкций

25ГС для сварных конструкций

25С2Р изготовление арматуры периодического профиля классов Ат600К (Ат-IVК), Ат800 (Ат-V), Ат800К (Ат-VК), Ат1000 (Ат-VI),предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

27ГС изготовление арматуры периодического профиля класса Ат600С (Ат-IVС), предназначенной для армирования железобетонных конструкций

23Х2Г2Т изготовление арматуры класса А-V (А800), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

28С изготовление арматуры периодического профиля классов Ат600С (Ат-IVС), Ат800 (Ат-V), предназначенной для армирования железобетонных конструкций

30ХС2 изготовление арматуры периодического профиля класса Ат1200 (Ат-VII), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

32Г2Рпс изготовление арматуры класса А-III (А400), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

6Г2АФ для сварных конструкций

80С изготовление арматуры класса А-IV (А600), предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций

35ГС для изготовления арматуры периодического профиля классов Ат600С (Ат-IVС), Ат800 (Ат-V), Ат800К (Ат-VК), предназначенной для армирования железобетонных конструкций

Сталь марки 09Г2С

| Зарубежные аналоги марки стали 09Г2С | ||

| Германия | 13Mn6, 9MnSi5 | |

| Япония | SB49 | |

| Китай | 12Mn | |

| Болгария | 09G2S | |

| Венгрия | VH2 | |

| Румыния | 9SiMn16 | |

| Свойства и полезная информация: |

| Удельный вес 09Г2С: 7,85 г/см 3 Температура критических точек: Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 Свариваемость материала: без ограничений. Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура ковки, °С: начала 1250, конца 850. Обрабатываемость резанием: в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6 Предел текучести σ0,2 МПа (по ГОСТ 5520-79 ) при разных температурах: 250 °С=225 МПа, 300 С=195 МПа, 350 С=175 МПа, 400 С=155 МПа |

| Механические свойства стали 09Г2С при Т=20 o С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2 (МПа) | σВ (МПа) | δ 5 (%) |

| 19281-73 | Сортовой и фасонный прокат | до 10 | 345 | 490 | 21 |

| 19282-73 | Листы и полосы (Образцы поперечные) | от 10 до 20 вкл. от 20 до 32 вкл. от 32 до 60 вкл. от 60 до 80 вкл. от 80 до 160 вкл. | |||

| Ударная вязкость KCU (Дж/см 3 ) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -40 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл. от 20 до 100 вкл. | 64 59 59 | 39 34 34 | 34 29 — |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. | 64 59 | 39 34 | 34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 | |

| Механические свойства 09Г2С при повышенных температурах | ||||

| Темп. испытания, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

| Механические свойства в зависимости от темп. °С отпуска | ||||

| Темп. отпуска, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | — | — |

| 300 | 220 | 435 | — | — |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | — | 63 |

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего ( δобщ) и равномерного ( δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/ σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям ( σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ДФМС ( σ0,2/ σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла ( σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| s в | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | — температура, при которой получены свойства, Град | |

| s T | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20 o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м 3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20 o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σ t Т | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _