Перлитная сталь что это такое?

Специальные стали: виды, примеси для легирования

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий. В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные. Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий. В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные. Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Классификация

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов. При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей. Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.

Влияние примесей на стали

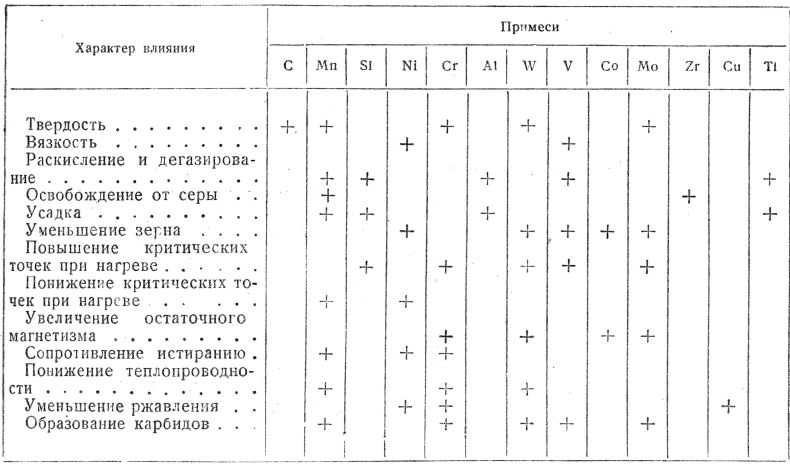

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий. Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь. Но важно не только правильно скомбинировать примеси. Итоговые характеристики во многом зависят и от их пропорций.

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях. В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена. Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

Перлитная сталь что это такое?

Рассмотрим стали, применяемые главным образом в  для изготовления паропроводов, пароперегревателей, крепежных и других деталей, подвергаемых длительным механическим воздействиям при умеренно высоких температурах — не выше

для изготовления паропроводов, пароперегревателей, крепежных и других деталей, подвергаемых длительным механическим воздействиям при умеренно высоких температурах — не выше  Это стали перлитного, а также мартенситного (бейнитного) и ферритного классов. Общим для всех сталей является то, что их основой является феррит, а избыточной фазой — карбиды разной структуры и происхождения.

Это стали перлитного, а также мартенситного (бейнитного) и ферритного классов. Общим для всех сталей является то, что их основой является феррит, а избыточной фазой — карбиды разной структуры и происхождения.

Поскольку детали котельных установок работают длительное время без смены (десятки тысяч часов) и не должны за это время заметно подвергаться деформации, то предел ползучести с деформацией  за

за  или даже за 100 000—200 000 ч (10-20 лет) является для них основной характеристикой.

или даже за 100 000—200 000 ч (10-20 лет) является для них основной характеристикой.

Состав наиболее распространенных сталей рассматриваемого типа приведен в табл. 63.

Все стали, приведенные в табл. 63, содержат менее  , так как

, так как  них изготавливают преимущественно трубы, подвергаемые стыковой сварке.

них изготавливают преимущественно трубы, подвергаемые стыковой сварке.

В сталях перлитного класса введение молибдена в небольшом количестве повышает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром.

Стали перлитного класса являются сравнительно малолегированными сталями, которые при 0,12 % С содержат

Присадка ванадия измельчает зерно, а также повышает жаропрочность. После охлаждения изделий на воздухе получается перлитная структура с карбидом  после закалки в масле — мартенсит—бейнит. Обычный режим термической обработки — закалка в масле или нормализация с последующим отпуском при

после закалки в масле — мартенсит—бейнит. Обычный режим термической обработки — закалка в масле или нормализация с последующим отпуском при  Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше

Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше

Увеличение содержания хрома повышает жаростойкость и переводит стали в мартенситный класс. Для сталей этого класса возможна закалка на воздухе или в масле в равной степени. После закалки необходим высокий отпуск при температуре, превышающей рабочую.

Благодаря высокому содержанию хрома в стали повышается не только окалиностойкость, но и жаропрочность, вследствие повышения температуры

(кликните для просмотра скана)

рекристаллизации и образования специальных карбидов  медленнее коагулирующих, чем цементит

медленнее коагулирующих, чем цементит

Присадка вольфрама, молибдена, ванадия в стали с  повышает жаропрочность, но до известного предела, так как при более высоком содержании этих элементов сталь становится полуферритной, в которой превращение а у будет протекать не полностью, а это может отрицательно повлиять на свойства.

повышает жаропрочность, но до известного предела, так как при более высоком содержании этих элементов сталь становится полуферритной, в которой превращение а у будет протекать не полностью, а это может отрицательно повлиять на свойства.

Основные показатели жаропрочных свойств рассматриваемых сталей приведены в табл. 64 и 65.

Таблица 64. (см. скан) Жаропрочные свойства перлитных, мартенситных и аустенитных сталей

Таблица 65. (см. скан) Жаропрочные свойства перлитных и мартенситных сталей,

Самыми низкими жаропрочными свойствами обладает перлитная углеродистая нелегированная сталь. Легирование  заметно повышает жаропрочность при

заметно повышает жаропрочность при  Волее высокой жаропрочностью, чем перлитная сталь, обладает сталь мартенситного класса

Волее высокой жаропрочностью, чем перлитная сталь, обладает сталь мартенситного класса  но при 600 °С и выше она уступает аустенитной стали.

но при 600 °С и выше она уступает аустенитной стали.

Более подробные сведения о жаропрочных свойствах котельной стали одной Из марок  можно получить из данных, приведенных на рис. 334.

можно получить из данных, приведенных на рис. 334.

Хотя после закалки и отпуска все стали приобретают строение, близкое к равновесному (феррит  карбиды), тем не менее продолжительный нагрев может

карбиды), тем не менее продолжительный нагрев может

(кликните для просмотра скана)

вести к нежеладльным дополнительным изменениям, ухудшающим жаропрочность и пластичность. Сюда относятся процессы сфероидизации карбидов и графитизация (что снижает жаропрочность), а также выделение избыточных фаз по границам зерна (приводящее к развитию так называемой тепловой хрупкости). Эти явления можно устранить правильным подбором термической обработки (в том числе и после некоторого срока службы для восстановления свойств — опыты П. А. Антикайнена). Хромистые 12 %-ные стали в основном используют как нержавеющие, но в отдельных случаях — и как жаропрочные (для турбинных лопаток), жаропрочные свойства этих сталей приведены в табл. 65. Простая 12 %-ная хромистая сталь уступает по жаропрочности более сложным по составу сталям того же типа.

На рис. 335 приведена длительная прочность  различных жаропрочных сталей, предназначенных для продолжительной работы, которая показывает, что жаропрочность котельных сталей возросла от 500 до

различных жаропрочных сталей, предназначенных для продолжительной работы, которая показывает, что жаропрочность котельных сталей возросла от 500 до  за 40 лет (см. также табл. 65).

за 40 лет (см. также табл. 65).

Рис. 335. (см. скан) Зависимость длительной прочности  котельных сталей от температуры

котельных сталей от температуры

Стали, приведенные в табл. 65 в основном являются котельными и главным образом их применяют в виде труб. Если к свариваемости не предъявляют особых требований, то можно применять высокохромистые стали с высоким содержанием кремния, так называемые сильхромы.

Составы сильхромов приведены в табл. 66.

Сильхромы — это стали, применяемые для клапанов выпуска тракторных, мотоциклетных и автомобильных двигателей. Сопротивление окислению у сильхромов обеспечено высоким содержанием хрома и кремния. Температура начала интенсивного окисления у сталей различна:

Жаропрочные свойства сильхромов растут с увеличением степени легированности (в табл. 66 марки сильхромов расположены в порядке возрастания жаропрочных свойств).

Термическая обработка сильхромов заключается в закалке и отпуске. Так как хром и кремний сильно повышают критические точки, то закалку и отпуск проводят при более высоких температурах, чем для обычных конструкционных сталей; закалка с  отпуск

отпуск

Таблица 66. (см. скан) Состав сильхромов,

Стали перлитного класса (ГОСТ 20072-79)

Для изготовления малонагруженных деталей и узлов энергетических установок, работающих при температурах не выше 500 — 580 О С, используют низкоуглеродистые стали перлитного класса, содержащие не менее 1% хрома, молибдена и ванадия. Эти элементы, повышая температуру рекристаллизации феррита и затрудняя диффузионные процесс, повышают жаропрочность стали.

Для изготовления деталей котельных установок, работающих при 510 О С и давлении 1000-1100 МПа, применяют сталь 15ХМ или более жаропрочную 12Х1МФ. Сталь 12Х1МФ удовлетворительно обрабатывается давлением и сваривается. После нормализации 960 — 980 О С и отпуска при 740 О С предел ползучести этой стали ? 560 10 -4 = 85 МПа; предел длительной прочности ? 560 10 4 = 140 МПа.

Стали мартенситно-ферритного класса

Детали и узлы газовых турбин и паросиловых установок изготавливают из мартенситных сложнолегированных сталей 18Х12ВМБФР и 15Х12ВНМФ, в состав которых входят Mo, W, V, Nb, B. Эти элементы повышают температуру рекристаллизации. Они образуют карбиды типа М23С6, М7С3, М2С, МС и соединение Fe2Mo, в результате повышается жаропрочность стали.

Рабочие температуры этих сталей могут достигать 600 — 620 О С.

Для получения оптимальной жаропрочности высокохромистые стали закаливают на мартенсит. Структура сталей после отпуска — сорбит и троостит. Для стали 18Х12ВМБФР при 550 О С ?10 5 = 250?300, а для стали 15Х12ВНМФ — 200 МПа.

Стали аустенитного класса (ГОСТ 5632-72)

Для получения структуры аустенита эти стали должны содержать большое количества хрома, никеля и марганца. Для достижения высокой жаропрочности их дополнительно легируют Mo, W, V, Nb и B. Эти стали идут для изготовления деталей, работающих при 500-750 О С. Жаропрочность аустенитных сталей выше, чем перлитных и мартенситно-ферритных. Сталей.

Аустенитные стали пластичны и хорошо свариваются, однако обработка их резанием затруднена.

Аустенитные стали по способу упрочнения делят на три группы:

1. твердые растворы, содержащие сравнительно мало легирующих элементов;

2. твердые растворы с карбидным упрочнением. В этом случае упрочняющими фазами могут быть как первичные (TiC, VC, ZrC, NbC и др.), так и вторичные карбиды (М23С6, М7С3, М6С), выделяющиеся из твердого раствора;

3. твердые растворы с интерметаллидным упрочнением. Упрочняющей фазой в этих сталях является ?-фаза типа Ni3Ti, Ni3Al, Ni3Nb и др.

Стали с интеметаллидным упрочнением более жаропрочны, чем стали с карбидным упрочнением.

Аустенитные жаропрочные стали со структурой твердых растворов (например, 09Х14Н16Б и 09Х14Н18В2БР) предназначены для работы при 600-700 О С, их применяют после закалки с 1100-1160 О С в воде или на воздухе.

Для достижения высокой жаропрочности аустенитные стали с карбидным и интерметаллидным упрочнением подвергают закалке с 1050-1200 О С в воде, масле или на воздухе для растворения карбидных и интерметаллидных фаз в твердом растворе — аустените — и получения после охлаждения однородного высоколегированного твердого раствора и старению при 600-850 О С для выделения дисперсных фаз из твердого раствора, упрочняющих сталь.

Высокая жаропрочность сталей с карбидным упрочнением достигается введением в хромоникелевый или хромоникельмарганцовистый аустенит 0,3 — 0,5% С и карбидообразующих элементов Mo, W, V, Nb и др. К этим сталям относятся, например, стали 45Х14Н14В2М и 40Х12Н8Г8МФБ, а также сталь 40Х15Н7Г7Ф2МС, в которой никель частично заменен марганцем. Длительная прочность ? 600 100 этой стали составляет 400 МПа.

К сталям с интерметаллидным упрочнением относится большая группа сложнолегированных сталей, содержащих, кроме хрома и никеля, титан, алюминий, вольфрам, молибден и бром. Содержание углерода в этих сталях должно быть небольшое, так как он связывает молибден и вольфрам в карбиды, что понижает жаропрочность аустенита. Бор упрочняет границы зерен аустенита в результате образования боридов.

К этой группе относится сталь 10Х11Н2Т3Р, применяемая в виде листов для изготовления сварных деталей, работающих при температурах 550 — 750 О С, а также сталь 10Х11Н23Т3МР. Длительная прочность ? 600 100 и ? 700 100 этих сталей составляет 550 — 600 и 300 — 400 МПа соответственно.

Углеродистые стали перлитного класса.

Самостоятельное занятие

По дисциплине «Химическая технология теплоносителя»

Конструкционные материалы реакторостроения и их коррозия

Цель: Дать характеристику основным конструкционным материалам, применяемым на АЭС и рассмотреть их коррозию.

ПЛАН:

1. Требования к конструкционным материалам. Характеристика основных конструкционных материалов АЭС.

2. Коррозия под напряжением аустенитных нержавеющих сталей.

3. Коррозия латуней.

4. Коррозия циркониевых сплавов.

ЛИТЕРАТУРА:

1. М.И. Хоршева. Водоподготовка, спецхимочистка и химический контроль на АЭС. Севастополь, СИЯЭиП, 2000 г. (стр. 73-111).

2. Л.А. Кульский и др. Вода в атомной энергетике. Под ред. Л.А. Кульского. К. Наукова думка, 1983г. (стр. 43-48).

3. В.В. Гончарук и др. Водно-химическая технология ЯЭУ и экология. Справочник. К. Наукова думка, 1993 г. (стр. 54-67).

Требования к конструкционным материалам.

Характеристика основных конструкционных материалов АЭС

Конструкционные материалы, применяемые для изготовления металлоконструкций ЯЭУ, должны соответствовать высоким требованиям по ряду показателей, обеспечивающим надежную и безопасную эксплуатацию оборудования, узлов и деталей в заданных условиях с учетом возможного изменения свойств металла под воздействием радиоактивных излучений.

Требования к конструкционным материалам: прочность, пластичность, свариваемость, температуростойкость, коррозийная устойчивость.

Особые требования предъявляются к материалам активной зоны реактора. Помимо вышеперечисленных характеристик конструкционные материалы активной зоны реактора они должны обладать устойчивостью под воздействием интенсивных радиационных облучений, и возможно, малым сечением захвата тепловых нейтронов.

Большая площадь сечения захвата тепловых нейтронов приводит к тому, что из-за поглощения части нейтронов конструкционным материалом снижается скорость реакции деления ядерного топлива, вследствие чего требуется применение только обогащенного ядерного горючего.

Последнее резко сужает круг материалов, которые могут быть применены для изготовления защитных оболочек ТВЭЛов и других деталей активной зоны реакторов. Количество материалов, характеризующихся минимальным сечением захвата тепловых нейтронов, весьма ограничено, так как только алюминий, цирконий, бериллий и магний имеют сечение захвата менее 5 . 10 — 29 м 2 , но они не всегда отвечают требованиям, предъявляемым к механическим и коррозионным свойствам применительно к высокотемпературным энергетическим реакторам (таблица 1).

Таблица 1. Сечения поглощения тепловых нейтронов для элементов, используемых в качестве конструкционных материалов ЯЭУ

| Элемент | Сечение поглощения, м 2 | Температура плавления, 0 С |

| Бериллий | 9 . 10 — 31 | |

| Магний | 5,9 . 10 — 30 | |

| Цирконий | 18 . 10 — 30 | |

| Алюминий | 2,15 . 10 — 29 | 660,1 |

| Ниобий | 1,1 . 10 — 28 | |

| Молибден | 2,4 . 10 — 28 | |

| Железо | 2,43 . 10 — 28 | |

| Медь | 3,69 . 10 — 28 | |

| Никель | 4,5 . 10 — 28 | |

| Ванадий | 4,7 . 10 — 28 | |

| Титан | 5,8 . 10 — 28 |

Бериллий – редкий металл, недостаточно освоенный для применения в качестве конструкционного материала. Кроме того, он достаточно дорогостоящий материал.

В низкотемпературных реакторах успешно используются сплавы алюминия. Алюминий сочетает ценный комплекс свойств: малую плотность, высокие теплопроводность и пластичность, хорошую коррозионную стойкость и малое сечение поглощения нейтронов. Именно сплавы алюминия — авиаль АВ и магналь АМ2 — были практически единственными конструкционными материалами в первых опытных и исследовательских реакторах. Из-за низкой стабильности и недостаточной коррозионной стойкости при высоких температурах применение алюминия и магния в высокотемпературных реакторах ограничено.

Применение нержавеющих сталей, имеющих сечение поглощения нейтронов до 3 . 10 -28 м 2 , для изготовления ТВЭЛов сопряжено с необходимостью использования обогащенного ядерного топлива.

Наиболее широко используются в реакторостроении в качестве материалов активной зоны сплавы циркония. В зарубежных реакторах – это сплавы, легированные оловом, под названием циркалой (циркалой-2 содержит номинально 1,2-17% Sn, 0,07-0,2% Fe, 0,05-15% Cr и 0,05% Ni; циркалой-4 отличается от циркалоя-2 отсутствием никеля; циркалой-З содержит 0,25% Sn и 0,25% Fe). Присадка олова значительно повышает прочностные и антикоррозионные свойства сплава и резко снижает степень отрицательного влияния примесей азота и алюминия.

К недостаткам сплавов с оловом относится несколько большее сечение поглощения нейтронов и снижение коэффициента теплопроводности (до 50%).

В отечественных энергетических атомных реакторах основными конструкционными материалами являются сплавы циркония с ниобием — цирконий с 1% ниобия, используемый для оболочек и цирконий с 2,5% ниобия, применяемый для изготовления чехловых труб, кассет и канальных технологических труб.

При изготовлении корпусов реакторов, корпусов и трубчатки теплообменных аппаратов, компенсаторов объема (давления), насосов, трубопроводов, арматуры и вспомогательного оборудования ЯЭУ основными конструкционными материалами являются углеродистые и специальные стали с особыми физико-химическими свойствами (жаропрочные, эрозионностойкие, коррозионностойкие).

Углеродистые стали перлитного класса.

Перлит –это смесь феррита и карбидов железаFe3C; феррит – это α-железо, содержащее в твердом растворе 0,04 – 0,05% углерода (α-железо – объемно-центрированная структура).

Обладают механическими свойствами, удовлетворяющими требованиям атомного энергетического машиностроения, а также хорошими экономическими показателями, однако практическое использование углеродистых сталей сопряжено с обязательным поддержанием щелочного или нейтрально-кислородного водно-химического режима. Указанные стали обладают значительным преимуществом перед сталями аустенитного класса — они не подвержены коррозионному растрескиванию под напряжением. Различают обыкновенные (низколегированные) и качественные углеродистые стали. Химический состав приведен в таблицах 2 и 3.

Таблица 2. Химический состав обыкновенных углеродистых сталей, %

| Марка стали | С | Mn | Si |

| Ст. 3 | 0,14 – 0,22 | 0,2 – 0,6 | 0,07 |

| Ст. 5 | 0,23 – 0,37 | 0,5 – 0,6 | 0,15 – 0,35 |

| Ст. 6 | 0,38 – 0,49 | 0,5 – 0,8 | 0,15 – 0,35 |

Таблица 3. Химический состав качественных углеродистых сталей, %

| Марка стали | С | Mn | Si | Ni | Cr | Mo | Cu | S | P | Ti |

| 22К | 0,18 – 0,26 | 0,7 – 0,9 | 0,17 – 0,37 | 0,25 | 0,3 | 0,4 | 0,3 | 0,045 | 0,045 | 0,05 |

| 16И | 0,12 – 0,2 | 0,4 – 0,7 | 0,15 – 0,3 | 0,35 | 0,3 | 0,4 – 0,6 | 0,25 | 0,04 | 0,04 | — |

| 16ГНИ | 0,12 – 0,18 | 0,8 – 1,1 | 0,17 – 0,37 | 1,0 – 1,3 | 0,3 | 0,4 – 0,55 | 0,15 – 0,25 | 0,04 | 0,035 | — |

| Ст. 10 | 0,7 – 0,14 | 0,35 – 0,65 | 0,17 – 0,37 | — | — | — | — | 0,04 | 0,04 | — |

| Ст. 40 | 0,37 – 0,45 | 0,5 – 0,8 | 0,17 – 0,37 | — | — | — | — | 0,04 | 0,04 | — |

| Ст. 70 | 0,67 – 0,7 | 0,5 – 0,3 | 0,17 – 0,37 | — | — | — | — | 0,04 | 0,04 | — |

Хромоникелевые стали. Аустенитные нержавеющие стали.Высокая коррозионная стойкость сплавов железа достигается придачей им однородной структуры (обычно аустенит или феррит) и введением в них легирующих добавок.

Аустенит – это твердый раствор углерода в γ-железе (γ-железо – гранецентрированная структура).

Основными легирующими добавками являются хром, никель, марганец, титан.

Хром легко пассивируется в окислительных средах, стабилизирует структуру феррита. Никель стабилизирует структуру аустенита при низких температурах, повышает коррозионную стойкость, но пассивирующая способность его меньше, чем хрома. Марганец также стабилизирует структуру аустенита, но уменьшает коррозионную стойкость сплавов (при массовой доле 2-6% его влияние незначительно). Титан при добавлении к аустенитным сталям уменьшает их восприимчивость к межкристаллитной коррозии. Аналогично и влияние добавок ниобия.

Химический состав хромоникелевой стали приведен в таблице 4.

Таблица 4. Химический состав хромоникелевых сталей с титаном, %

| Марка стали | С | Mn | Si | Ni | Cr | Ti |

| X18Н12Т | 0,12 | 1,0 – 2,0 | 0,8 | 11 — 19 | 17 — 19 | (%С-0,02) · (5+7) |

| Х18Н9Т | 0,12 | 1,0 – 2,0 | 0,8 | 9 — 13 | 17 — 19 | (%С-0,02) · (5+7) |

Введение в систему Fe – С одновременно хрома и никеля резко изменяет строение и характеристики сплава, значительно улучшая его коррозионные свойства. Введения никеля и в меньшей степени хрома существенно расширяет температурную область существования аустенита. Аустенитные стали имеют однородную структуру, являются гомогенными, благодаря чему скорость общей коррозии достаточно мала — 0,01-0,05 г . м 2 /сут.

Структура аустенита может быть упрочнена молибденом, вольфрамом. Однако при массовой доле этих элементов более 3% стойкость сталей к растрескиванию в средах, содержащих хлориды, снижается. В целом аустенитные хромоникелевые стали имеют хорошие механические характеристики, высокую коррозионную стойкость.

Наибольшее распространение в атомном энергомашиностроении получила универсальная высоконикелевая сталь аустенитного класса Х18Н10Т, но для ее производства требуются дефицитные элементы – никель и молибден. Недостатком этой стали также является подверженность специфичным коррозионным поражениям – коррозии под напряжением и межкристаллитной коррозии.

Коррозионная стойкость аустенитных хромоникелевых сталей обусловлена их пассивацией и образованием на поверхности стали защитных пленок, содержащих оксиды хрома и железа. Поэтому скорость общей коррозии этих сталей незначительна. Тем не менее, поверхностные оксиды под действием механических (движение воды и т.д.) или химических (например, реакции с образованной в результате радиолиза азотной кислотой НNО3) факторов смываются, вследствие чего повышается содержание растворенных веществ и взвешенных частиц в контуре. В результате их осаждения на теплопередающих поверхностях ухудшается теплопередача, а также увеличивается радиоактивность теплоносителя. При этом в свою очередь усиливается процесс радиолиза и может ускоряться коррозия.

В ряде систем вместо универсальной хромоникелевой стали могут использоваться малоникелевые и безникелевые стали, называемые хромистыми сталями.

Использование безникелевых сталей не только экономит никель (дорогой металл), но и улучшает радиационную обстановку на ЯЭУ за счет уменьшения содержания в рабочих средах и в отложениях продуктов коррозии радиоактивного кобальта (сопутствующего никелю).

Медь и ее сплавы– бронза и латуни. Для конденсаторных труб применяется адмиралтейская латунь (с 70-73% меди с цинком, добавками Fе — 0,6%; Sn — 0,9-1,2%; Рb -0,07%; As — 0,02-01%) и медно-никелевый сплав (Cu — 86,5%; Ni — 9-11,0%; Mn — 1,0%; Fe — 1,0-1,8%; V — 0,05%; C — l,0%).

Наиболее целесообразно применение медных сплавов, в основном латуней (сплав меди и цинка), в конденсаторах турбин. Высокая общая коррозионная стойкость сочетается у латуней с большой теплопроводностью. Далее приведены для сравнения коэффициенты теплопроводности для различных конструкционных материалов:

| Материалы | l , кВт/м . К |

| Латунь Перлитные стали Аустенитные нержавеющие стали Титановые сплавы | 81,7 46,5 21,0 11,0 |

Из этих данных видно, что для конденсаторов замена латуней на нержавеющие стали, и тем более на титановые сплавы потребовала бы существенного увеличения поверхности теплообмена. Коррозионная стойкость латуней различается по отношению к охлаждающим водам разных солесодержаний. Для особо агрессивных охлаждающих вод латуни целесообразно заменить на мельхиор (медно-никелевае сплавы).

Вывод:Основными конструкционными материалами на АЭС являются углеродистые стали перлитного класса, аустенитные нержавеющие стали, циркониевые и медные сплавы.

Перлитная сталь что это такое?

* Режимы термической обработки см. табл. 12.4.

** Данные из зарубежных источников для сталей близкого химического состава.

Сплавы на железо-никелевой основе могут быть разделены на две группы: 1) с содержанием 14–16 % Cr и 32–38 % Ni и 2) с содержанием 20–25 % Cr и 25–45 % Ni (либо Ni + Mn). Сплавы первой группы дополнительно легированы вольфрамом и титаном и обладают высокой (приблизительно равной) жаропрочностью (табл. 12.6). Сплавы второй группы благодаря повышенному содержанию Cr жаростойкие, по жаропрочным свойствам они уступают сплавам первой группы, например, сплав ХН38ВТ.

Сплавы ХН35ВТ, ХН35ВМТ, ХН35ВТЮ поставляют преимущественно в виде горячекатаных и кованных прутков и полос, а также поковок. Из сплавов ХН35В5Т, ХН38ВТ и Х25Н16Г7АР, в основном, изготовляют горячекатаный и холоднокатаный лист и ленту, а из сплава ХН45Ю — также и трубы. В основном, сплавы на железо-никелевой основе применяют для изготовления деталей паровых и газовых турбин.

Сплавы на никелевой основе подразделяют на две группы (см. ГОСТ 5632–72): 1) сплавы, применяемые преимущественно как жаропрочные, и 2) жаростойкие сплавы, обладающие необходимым минимумом жаропрочности (табл. 12.7).

Пределы длительной прочности и ползучести сплавов на железо-никелевой основе *1

*1 После оптимальной термической обработки.

*2 Экстраполированные значения.

*3 В скобках в числителе — деформация в %, в знаменателе — время в ч.

*4 Определено на конических образцах.

Пределы длительной прочности и ползучести сплавов на никелевой основе* 1

*1 После оптимальной термической обработки.

*2 Экстраполированные значения.

*3 В скобках в числителе — деформация в %, в знаменателе — время в ч.

*4 Определено на конических образцах.

Наиболее часто применяемые сплавы первой группы относятся к системе Ni—Cr—Ti—Al. Присутствие в этих сплавах Ti и Аl в количествах, превышающих их предельную растворимость в твердом растворе при температурах 650–950 °С, позволяет достигнуть после закалки и отпуска существенного эффекта дисперсионного твердения, благодаря выделению дисперсных частиц интерметаллической фазы типа Ni3(Тi, NiAl). Такая микроструктура делает сплав устойчивым против температурного воздействия при 700–800 °С и выше.

Введение в дисперсионно-твердеющие сплавы этой группы W и Мо (в сумме до » 10 %), а также Nb дополнительно упрочняет твердый раствор, замедляет развитие диффузионных процессов и увеличивает количество дисперсной упрочняющей фазы. Количество дисперсной фазы увеличивают также путем увеличения суммарного содержания Ti и Al. Все это приводит к существенному возрастанию жаропрочности сплавов, что делает возможным их применение при температурах до 800–850 °С и высоких напряжениях.

К особенностям состава никелевых жаропрочных сплавов относится присутствие в них небольших добавок поверхностно-активных элементов (В, Се, иногда Ва и Мg), способствующих рафинированию металла и упрочнению границ зерен, а также небольшое содержание в них примесей (S, P, Pb, др.).

Термическая обработка этих сплавов заключается в одинарном или двойном нагреве до высоких температур (1080–1200 °С) с охлаждением чаще всего на воздухе и последующем отпуске при температурах 700–850 °С. Для наибольшей стабилизации исходной структуры применительно к деталям с длительным сроком службы рекомендуется проводить многоступенчатый отпуск при постепенно понижающейся температуре.

Жаропрочные никелевые сплавы изготовляют в виде сортового проката (прутки круглого сечения) и частично в виде поковок различной конфигурации.

Основное назначение этой группы высоколегированных сплавов — изготовление рабочих лопаток и дисков газовых турбин. Диски работают при более высоких напряжениях, чем лопатки (но при несколько пониженной температуре), поэтому материал диска должен иметь высокое сопротивление ползучести (особенно на ободе) и повышенную прочность (в ступичной части).

Прочность сплавов на никелевой основе сохраняется высокой вплоть до температур 800–900 °С. Так, при 800 °С временное сопротивление σв наиболее легированных сплавов составляет 700–800 МПа, 100-часовая длительная прочность — 250–300 МПа. В то же время характеристики пластичности δ и ψ удовлетворительны при всех температурах испытания и несколько снижаются в температурном интервале дисперсионного твердения (700–800 °С). Остаточная деформация этих сплавов при испытаниях на длительную прочность при 700–800 °С порядка 3–10 %.

В табл. 12.7 приведены характеристики жаропрочности никелевых сплавов.

На рис. 12.1 приведены характеристики механических свойств широко применяемого в авиации сплава ХН77ТЮР при кратковременном нагружении при температурах 500–900 °С. Зависимость длительной прочности этого сплава и его модификации без бора ХН77ТЮ от времени дана на рис. 12.2.

Рис. 12.1. Зависимость изменения характеристик механических свойств жаропрочного

сплава ХН77ТЮР от температуры

Рис. 12.2. Длительная прочность сплавов ХН77ТЮ и ХН77ТЮР

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ, получившего широкое применение как материал для лопаточного аппарата стационарных газовых турбин ГТ-6, ГТН-9, ГТК-10, ГТК-16, ГТТ-12, ГТА-18, ГТУ-25, ГТУ-100. Этот сплав — основной лопаточный материал в стационарном газотурбостроении. Кроме того, благодаря исключительно высокой релаксационной стойкости этот сплав применяют для изготовления крепежных деталей турбин.

Из жаропрочных никелевых сплавов можно получать детали методом отливки (например, точным литьем по выплавляемым моделям).

Ко второй группе относятся сплавы марок ХН70, ХН60Ю, ХН70Ю, ХН78Т, ХН60В, ХН75МБТЮ, применяемые преимущественно как жаростойкие. Эти сплавы, за исключением двух последних, отличаются высоким содержанием Cr (20–30 %) и практически гомогенной структурой твердого раствора после принятых режимов термической обработки (нагрев до 1000–1200 °С с охлаждением в воде или на воздухе). Эти сплавы выпускают в виде холоднокатаного или горячекатаного листа преимущественно для деталей газопроводных систем, работающих при умеренных напряжениях в условиях весьма высоких температур (до 1100–1200 °С). У этих деталей кроме достаточной технологичности (прокатываемость, штампуемость, свариваемость) и высокого сопротивления газовой коррозии (окалиностойкость) должно быть хорошее сопротивление термической усталости (термостойкость). Всем этим требованиям отвечают сплавы на никелевой основе.

У жаростойких листовых никелевых сплавов повышена пластичность в холодном и горячем состоянии, но жаропрочность ниже, чем у сплавов первой группы. Так, длительная прочность за 1000 ч составляет 40–60 МПа при 800 °С и 20–25 МПа при 900 °С (табл. 12.7).

Химический состав жаропрочных и жаростойких сталей и сплавов на никелевой основе приведен в табл. 12.11.

Физические свойства в зависимости от температуры (коэффициент линейного расширения, модуль нормальной упругости, плотность, теплопроводность, удельная теплоемкость) для коррозионностойких сталей и сплавов приведены в табл. 12.12–12.16.

Дополнительное легирование никелевых сплавов кобальтом повышает их жаропрочные свойства, а также улучшает технологическую пластичность. Содержание кобальта должно быть достаточно высоко. Так, в отечественных марках таких сплавов (табл. 12.8) содержание кобальта варьируют от 5 до 15 %, в зарубежных — доводят до 30 % . Чем выше рабочая температура сплава, тем больше кобальта требуется для получения данного уровня жаропрочности.

Пределы длительной прочности на сроки 100 и 1000 ч типичных кобальто-содержащих сплавов приведены в табл. 12.8. У всех этих сплавов высокое содержание алюминия (4,5–6 %), причем первые три сплава не содержат титана.