Металлургическое качество стали определяется содержанием

Металлургическое качество и коррозионная стойкость сталей

Металлургическое качество стали определяется способами выплавки и раскисления, условиями разливки, технологией обработки давлением слитка и прокатанной продукции.

Большое значение для свойств металла, в тот числе коррозионной стойкости, имеет способ передела чугуна в сталь и технология процесса передела. Задача этого процесса состоит в значительном уменьшении содержания углерода и примесей (главным образом серы, фосфора и марганца) в металле.

Самым старым, простым и дешевым способом передела является бессемеровский. Он заключается в продувке жидкого металла воздухом в бессемеровском конверторе в течение 30—40 мин. Во время продувки углерод окисляется и выделяется в виде газообразных оксидов. Окисляются также кремний и марганец, а сера и фосфор связываются в комплексные соединения. Эти продукты переходят в шлак, который существует на поверхности очень короткое время, что исключает взаимодействие шлака с металлом. При этом регулировать степень очистки металла от примесей оказывается невозможным. Полученный таким образом металл благодаря продувке воздухом содержит большое количество кислорода и азота. Кроме того, он содержит серу и фосфор. Растворенные в металле кислород и азот искажают его кристаллическую решетку, создавая повышенный уровень микронапряжений в ней. Кроме того, кислород, наряду с серой образует неметаллические включения. Такой металл — хрупкий. В настоящее время его практически не выплавляют.

При выплавке стали в кислородном конверторе продувка жидкого металла осуществляется кислородом, а не воздухом, благодаря чему в стали отсутствует растворенный азот. В металл вводятся флюсы (вещества, которые связывают примеси, серу и фосфор и переводят их в шлаки) в основном — оксид кальция. Обогрев жидкого металла, так же, как и при бессемеровском способе, происходит за счет тепла, выделяющегося при окислении железа и примесей. При выплавке стали в кислородном конверторе удается регулировать скорость и интенсивность подачи кислорода и процессов окисления примесей и, главное, неоднократно заменять шлак свежим, и тем самым увеличить степень удаления примесей. Металл, полученный в кислородном конверторе, существенно превосходит по качеству и свойствами бессемеровский.

Большое количество сталей в наше время все еще производится в мартеновских печах. Нагрев и плавление шихты осуществляется в них специальным генераторным газом. Окислителем углерода при мартеновском способе выплавки служит не воздух или кислород, а железная руда, что позволяет существенно снизить содержание кислорода и оксидных неметаллических включений в стали. При реакции окисления выделяется газообразный оксид углерода, который, уходя из объема жидкого металла, создает бурление — кипение жидкой стали. Сталь, полученная на этой стадии выплавки, называется кипящей. В ее маркировке после цифр, указывающих на содержание углерода, стоят буквы «кп». Если в расплав добавляют дополнительное количество руды, процесс окисления углерода удается довести до конца. Сталь перестает кипеть. Такая сталь называется спокойной («сп»). Примеси в ней переходят в шлак, благодаря чему она оказывается более чистой по примесям. Удаление избытка кислорода осуществляется рас-кислителями (кремний, марганец, алюминий и, реже, титан). Благодаря низкому содержанию растворенного кислорода и оксидных неметаллических включений спокойная сталь значительно превосходит по свойствам кипящую, имеет более высокую пластичность, сопротивление разрушению. Сталь промежуточной степени раскисления (полуспокойная — «пс») характеризуется и промежуточными показателями свойств. Более высокое качество мартеновской стали, связанное с более полным удалением примесей, обусловлено возможностью многократной обработки металла шлаком, что удлиняет процесс примерно до 8 час.

Сталь наиболее высокого качества выплавляется в электродуговых или, реже, индукционных печах, в которых обогрев и плавление осуществляется электрической дугой или индуктором, что резко снижает возможность попадания в сталь кислорода, позволяет осуществить более полное раскисление стали и, главное, удаление примесей за счет многократной обработки шлаком.

Высоколегированные стали получают, как правило, в электропечах. Среднелегированные — в мартеновских. Низколегированные и углеродистые — в мартеновских или кислородных конверторах.

Качественный и количественный состав неметаллических включений и растворенных газов в значительной мере зависит от металлургической природы стали и весьма существенно сказывается на склонности металла к различным видам коррозии.

Неметаллические включения — это остающиеся в стали продукты раскисления (в основном MnO, SiO2, Al2O3, TiO2), шлаки (MnS, FeS,), комплексные соединения фосфора, кальция и железа. В слитке эти включения располагаются хаотично, но неравномерно: в донной части слитка их меньше, в верхней части — больше. При прокатке слитка его металлическая основа вытягивается вдоль направления деформации, благодаря чему образуется так называемое волокнистое строение, или полосчатость: в участки металлической основы внедрены вытянутые неметаллические включения, причем зоны относительно чистого по включениям металла чередуются с зонами металла, загрязненного неметаллическими включениями, которые могут различаться по размеру, форме и химическому составу. Полосчатость создает определенную неравномерность строения, а следовательно, и гетерогенность металла в том числе и электрохимическую, и должна отрицательно сказываться на стойкости стали к общей низкотемпературной коррозии. В наибольшей степени наличие, форма, размеры и состав включений влияют на склонность сталей к локальным видам коррозии.

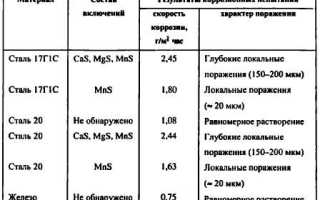

В углеродистых и низколегированных сталях появление метаталлических включений может способствовать развитию язвенной коррозии. В табл. 5.2 приведены подтверждающие это результаты исследований сталей в растворе, имитирующем пластовые воды. Наибольшую опасность представляют включения сульфиды кальция. Считается, что причина возникновения язвенного поражения связана с химическим растворением CaS, в результате чего образуется сероводород. Раствор H2S локально воздействует на металл, что приводит к местному растворению последнего. Аналогично, но несколько менее активно ведут себя включения сульфида марганца. Алюминат кальция и другие включения, существенно искажающие кристаллическую решетку основного металла, также увеличивают скорость локального растворения участков, прилегающих к включениям. Причиной этого является повышение термодинамической неустойчивости этих участков вследствие увеличения в них уровня микронапряжений.

При наличии неметаллических включений в коррозионностойких сталях образование на их поверхности питтингов происходит только у частиц неметаллических включений, независимо or структуры стали. В большинстве случаев этими включениями служат оксисульфиды или сульфиды, находящиеся поблизости от оксидов.

Наиболее опасны сульфиды марганца (данные о влиянии сульфидов кальция автору не встречались). Сульфиды хрома способны пассивироваться и представляют значительно меньшую опасность. Повышенная склонность к питтингообразованию границ сульфидных включений объясняют следующим. Поскольку коэффициент термического расширения у сульфидов несколько выше, чем у стали, границы металла с включением оказываются участком повышенной локальной деформации, а значит, повышенной термодинамической неустойчивости, вследствие чего они легко растворяются. Иногда даже считается, что разница в коэффициенте термического расширения приводит к образованию микрощели на границе раздела фаз. Питтинг на границе раздела включение/металл возникает особенно легко на участке пересечения границы включения с механическим повреждением пассивной пленки при обработке металла или всей металлоконструкции. Репассивации образующегося питтинга мешает локальное подкисление среды внутри него благодаря частичному окислению и растворению самого сульфидного включения.

На межкристаллитную коррозию наличие в стали металлургических примесей не оказывает существенного влияния.

Склонность к коррозионному растрескиванию, особенно углеродистых и низколегированных сталей, зависит как от химического состава, так и от формы включений. Наиболее опасными являются сульфиды вытянутой формы. Границы таких включений служат коллекторами водорода. Поэтому особенно опасны они при работе металла в сероводородсодержащей среде, где наводороживание в значительной степени определяет стойкость как к сероводородному коррозионному растрескиванию, так и к блистерингу. Поскольку вытянутой формой обычно характеризуются включения сульфида марганца, в сталях, предназначенных для работы с влажным сероводородом, ограничивают содержание как марганца (не более 1,3%), так и серы (не более 0,015%). Границы включений глобулярной формы значительно менее опасны. Такая форма характерна для сульфидов кальция и редкоземельных элементов. Именно этими металлами рекомендуется легировать стали, предназначенные для работы с влажным сероводородом. Нормативными документами также ограничивается общая загрязненность неметаллическими включениями, полосчатость структуры. Опасность помимо сульфида марганца представляют строчечные оксиды и недеформированные силикаты, поскольку их границы, являясь местами повышенной деформации решетки и повышенной плотности дислокаций, выступают н роли концентраторов напряжений, а следовательно, способствуют развитию трещин и блистеринга. Фосфор, присутствующий в стали, образует по границам зерен легкоплавкие комплексные соединения, что ослабляет границы зерен. Поэтому нормативные документы ограничивают содержание фосфора в сталях, предназначенных для работы во влажных Н2S-содержащих средах 0,015%. Учитывая роль включений в процессе развития разрушения, рекомендуется в таких средах использовать стали, выплавленные электродуговым способом. В особых случаях, когда опасность CKP небольшая, допускается применение сталей, изготовленных в конверторе или мартеновским способом.

Следующим важным металлургическим фактором, влияющим на коррозионную стойкость, является величина деформации, которая может возникать в стали при обработке металла давлением. При деформации листа (обжатие, прокатка, штамповка), трубы или сортового металла при невысоких температурах происходит существенное изменение его строения. Зерна вытягиваются вдоль направления прокатки и многие из них дробятся. Неметаллические включения располагаются между зернами. Они также вытягиваются вдоль направления прокатки и это, как указывалось выше, создает строчечное, волокнистое строение металла. Это приводит к весьма существенной анизотропии свойств: свойства металла неодинаковы вдоль направления прокатки и поперек него. Уровень микронапряжений и плотность дислокаций в такой структуре резко возрастают. Металл упрочняется. За счет существенной гетерогенности он весьма склонен к образованию коррозионных гальванопар на поверхности и обладает несколько пониженной коррозионной стойкостью. Высокая плотность дислокаций и уровень микронапряжений делают его, во-первых, весьма неравновесным, что также усугубляет склонность к коррозии, а во-вторых — существенно увеличивает склонность к коррозионному растрескиванию, особенно в среде влажного сероводорода. При нагревании такого металла в нем усиливаются диффузионные процессы. В результате мелкие зерна укрупняются за счет растворения крупных, которые становятся мельче; происходит аннигиляция дислокаций. У каждой стали существует так называемая температура рекристаллизации, при которой последствия деформации полностью уничтожаются. Если прокатка ведется при температуре выше температуры рекристаллизации (горячая деформация), то скорость диффузионных процессов превосходит скорость деформации зерен и получается равновесная структура, на которую деформация не оказывает пагубного влияния. То же наблюдается, если сталь после холодной деформации подвергается высокотемпературной обработке.

Таким образом, изделие, изготовленное методом холодной деформации, должно обладать пониженной стойкостью к коррозии, особенно к коррозионному растрескиванию. Поэтому в коррозионно-опасной ситуации лучше использовать горячедеформированные изделия. Основная часть оборудования нефте- и газоперерабатывающих заводов изготавливается из листов, выполненных методом горячей прокатки. Оборудование, предназначенное для работы в условиях, вызывающих СКР, методом холодной деформации вообще не изготавливают.

Качество стали

1. Качество стали определяется содержанием вредных примесей..

Основные вредные примеси — это сера и фосфор. Так же к вредным примесям относятся газы (азот, кислород, водород) .

Сера — вредная примесь — попадает в сталь главным образом с исходным сырьём — чугуном. сера нерастворима в железе, она образует с ним соединение FeS — сульфид железа. при взаимодействием с железом образуется эвтектика (Fe + FeS) с температурой плавления 9880 С. Поэтому при нагреве стальных заготовок для пластической деформации выше 9000 С сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение Mns плавится при 16200 С, эти включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0.06%.

Фосфор попадает в сталь главным образом также с исходным чугуном, используемым также для выплавки стали. До 1.2% фосфор растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образоваться участки, богатые фосфором.

Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость) . Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0.050%.

Скрытые примеси: Так называют присутствующие в стали газы — азот, кислород, водород — ввиду сложности определения их количества. Газы попадают в сталь при её выплавки. В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды) . Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 10-2 — 10-4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Углеродистые инструментальные стали бывают двух видов: качественные и высококачественные.

Качественные углеродистые инструментальные стали маркируют буквой «У» (углеродистая) ; следующая за ней цифра (У7, У8, У10 и т.д.) показывает среднее содержание углерода в десятых долях процента.

Высококачественные стали дополнительно маркируются буквой «А» в конце (У10А) .

Инструментальные углеродистые стали: Обладают высокой твёрдостью (60-65 HRC) , прочностью и износостойкостью и применяются для изготовления различного инструмента.

Углеродистые инструментальные стали У8 (У8А) , У10 (У10А) , У11 (У11А) , У12 (У12А) и У13 (У13А) вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяют для инструментов небольших размеров.

Для режущего инструмента (фрезы, зенкеры, свёрла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13) , у которых после термической обработки структура мартенсит и карбиды.

Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвёртки, топоры изготовляют из сталей У7 и У8, имеющих после термической обработки трооститную структуру.

Углеродистые стали в исходном (отожжённом) состоянии имеют структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо обрабатываются резанием. Температура закалки углеродистых инструментальных сталей У10-У13 должна быть 760-780 0 С, т.е. несколько выше Ас1, но ниже Аст для того, чтобы в результате закалки стали получали мартенситную структуру и сохраняли мелкое зерно и нерастворбные частицы вторичного цементита. Закалку проводят в воде или водных растворах солей. Мелкий инструмент из сталей У10-У12 для уменьшения деформаций охлаждают в горячих средах (ступенчатая закалка) .

Отпуск проводят при 150-1700 С для сохранения высокой твёрдости (62-63 HRC) .

Сталь У7 закаливают с нагревом выше точки Ас3 (800-8200 С) и подвергают отпуску при 275-325 0 С (48-58 HRC) .

Углеродистые стали можно использовать в качестве режущего инструмента только для резанья материалов с малой скоростью, так как их высокая твёрдость сильно снижается при нагреве выше 190-200 0 С.

2. Диаграмма состояния железо-карбид железа.

Стали, содержащие от 0,8 до 2.14 % С, называют заэвтектоидными.

В начале нагревания заэвтектоидный сплав имеет структуру перлита и вторичного цементита.

При повышении температуры до 7270 С сплав просто нагревается. В т. 1 происходит эвтектоидное превращение, перлит превращается в аустенит. От точки 1 до точки 2 сплавы имеют структуру аустенит + вторичный цементит. По мере приближения к точки 2 концентрация углерода в аустените увеличивается согласно линии SE.

При температурах, соответствующих линии SE (т. 2) , аустенит оказывается насыщенным углеродом, и при повышении температуры сплав имеет структуру только аустенита. До точки 3 в сплаве не происходит никаких изменений, просто увеличивается температура.

При повышении температуры в точки 3 твёрдый аустенит начинает плавиться. Структура становится жидкость+аустенит. До точки 4 сплав продолжает плавиться.

В точке 4 под влиянием высокой температуры весь аустенит расплавляется. Структура становится — жидкость.

3. При нагреве выше температуры 7270 С число зародышей всегда достаточно велико и начальное зерно аустенита мелкое. Чем выше скорость нагрева, тем меньше зерно аустенита, так как скорость образования зародышей выше, чем скорость их роста.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит собирательная рекристаллизация и зерно увеличивается. Рост зерна, образовавшегося при нагреве до данной температуры, естественно, не изменяется при последующим охлаждении.

Способность зерна аустенита к росту зерна неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна разливают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1000-10500 С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше 7270 С. Различная склонность к росту зерна определяется условиями раскисления стали и её составом.

Чем меньше зерно, тем выше прочность (sв, sт, s-1) , пластичность (d, y) и вязкость (KCU, KCT) , ниже порог хладноломкости (t50) и меньше склонность к хрупкому разрушению. Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов упрочнения на порог хладноломкости.

Легирующие элементы, особенно карбидообразующие (нитридообразующие) задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Nb, Zr, Al, и N, образующие трудно растворимые в аустените карбиды (нитриды) , которые служат барьером для роста зерна. Чем больше объёмная доля карбидов (нитридов) и выше их дисперсность (меньше размер) , тем мельче зерно аустенита. Одновременно нерастворимые карбиды (натриды) оказывают зародышное влияние на образование новых зёрен аустенита, что также приводит к получению более мелкого зерна. Марганец и фосфор способствуют росту зерна аустенита.

Все методы, вызывающие измельчение зерна аустенита, — микролегирование (V, Ti, Nb и др.) , высокие скорости нагрева и др. — повышают конструкционную прочность стали.

Крупное зерно стремятся получить только в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства.

Ошибка в тексте? Выдели её мышкой и нажми

Остались рефераты, курсовые, презентации? Поделись с нами — загрузи их здесь!

Стали

Общие сведения

Качество стали, применяемой при изготовлении металлических

конструкций, определяется ее механическими свойствами: сопротивлением статическим воздействиям, динамическим воздействиям и хрупкому разрушению при различных температурах; показателями пластичности – относительным удлинением; сопротивлением расслоению – загибом в холодном состоянии. Значения этих показателей устанавливаются ГОСТ. Кроме того, качество стали определяется ее свариваемостью, которая гарантируется соответствующим химическим составом стали и технологией ее производства.

По прочности стали делятся на три группы:

- малоуглеродистые стали (обыкновенного качества)

- стали повышенной прочности

- стали высокой прочности

Механические свойства стали и ее свариваемость зависят от химического состава, термической обработки и технологии прокатки.

Основу стали составляет феррит. Феррит имеет малую прочность, очень пластичен, поэтому в чистом виде в строительных конструкциях не применяется. Прочность его повышают добавками углерода – малоуглеродистые стали обычной прочности; легированием марганцем, кремнием, ванадием, хромом и другими элементами – низколегированные стали повышенной прочности; легированием и термическим упрочнением стали высокой прочности.

Основные химические элементы, применяемые при легировании малоуглеродистой стали, стали повышенной и высокой прочности.

Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторой добавкой кремния или алюминия, марганца, меди.

Легированные стали более сложны и разнообразны по своему составу. В связи с желанием в обозначении марки стали отразить её химический состав, каждому химическому элементу присвоена буква русского алфавита (указана в скобках возле каждого элемента), содержание каждого элемента в процентах с округлением до целых значений указывается после буквы, обозначающей данный элемент; элемент, содержащийся в пределах 1% цифрами не указывается. Поскольку углерод содержится во всех сталях, то его обозначение (буква У) не ставится, а количественное содержание указывается в сотых долях процента в начале обозначения марки.

Так, марка стали 15Г2СФ обозначает, что в этой стали среднее содержание углерода 0,15%, марганца — в пределах 1-2%, кремния и ванадия – в пределах 1% каждого.

Углерод (У), повышая прочность стали, снижает пластичность и ухудшает ее свариваемость; поэтому в строительных сталях, которые должны быть достаточно пластичными и хорошо свариваемыми, углерод допускается в количестве не более 0,22 %.

Кремний (С), находясь в твердом растворе с ферритом, повышает прочность стали, но ухудшает ее свариваемость и стойкость против коррозии. В малоуглеродистых сталях кремний применяется как хороший раскислитель; в этом случае кремний в малоуглеродистых сталях добавляется в пределах до 0,3 %, в низколегированных сталях до 1 %.

Алюминий (Ю) входит в сталь в виде твердого раствора феррита и в виде различных нитридов и карбидов, хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость.

Марганец (Г) растворяется как в феррите, так и в цементите; образует тугоплавкие карбиды, что приводит к повышению прочности и вязкости стали. Марганец служит хорошим раскислителем, а соединяясь с серой, снижает вредное ее влияние. В малоуглеродистых сталях марганца содержится до 0,64 %, а в легированных – до 1,5 %; при содержании марганца более 1,5 % сталь становится хрупкой.

Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против коррозии. Избыточное ее содержание (более 0,7 %) способствует старению стали.

Повышение механических свойств низколегированной стали осуществляется присадкой металлов, вступающих в соединение с углеродом и образующих карбиды, а также способных растворяться в феррите и замещать атомы железа. Такими легирующими металлами являются марганец (Мn), хром (Х), ванадий (Ф), вольфрам (В), молибден (М), титан (Т). Прочность низколегированных сталей также повышается при введении никеля, меди, кремния и алюминия, которые входят в сталь в виде твердых растворов (феррита).

Вольфрам и молибден, значительно повышая твердость, снижают пластические свойства стали: никель повышает прочность стали и пластические ее свойства.

Молибден (М) и бор (Р) обеспечивает высокую устойчивость аустенита при охлаждении и тем самым облегчает получение закалочных структур (так называемых бейнита и мартенсита), что очень важно для получения высокопрочного проката больших толщин. После закалки и высокого отпуска (улучшения) сталь становится мелкозернистой, насыщенной карбидами; такая сталь обладает высокой прочностью, удовлетворительной пластичностью и почти не разупрочняется при сварке.

Азот (А) в несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно при низких температурах. Поэтому его не должно быть более 0,008 %. В химически связанном состоянии с алюминием, ванадием, титаном или ниобием азот, образуя нитриды, становится легирующим элементом, способствующим измельчению структуры и улучшению механических свойств; однако ударная вязкость стали при низких температурах получается низкой. Увеличение сопротивления стали хрупкому разрушению обеспечивается простейшей термической обработкой – нормализацией.

Вредные примеси

К ним в первую очередь относятся: фосфор, который образуя раствор с ферритом, повышает хрупкость стали, особенно при пониженных температурах (хладноломкость) и снижает пластичность при повышенных; сера, делающая сталь красноломкой (склонной к образованию трещин при температуре 800 – 1000 С) вследствие образования легкоплавкого сернистого железа. Поэтому содержание серы и фосфора в стали ограничивается; так в углеродистой стали Ст 3 серы до 0,05 % и фосфора до 0,04 %.

Вредное влияние на механические свойства стали оказывает насыщение ее газами, которые могут попасть из атмосферы в металл, находящийся в расплавленном состоянии. Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали. Несвязанный азот также снижает качество стали. Водород хотя и удерживается в незначительном количестве (0,0007 %), но концентрируясь около включений в межкристаллических областях и располагаясь преимущественно по границам блоков, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали, хрупкому разрушению, снижению временного сопротивления и пластических свойств стали. Поэтому расплавленную сталь (например при сварке) необходимо защищать от воздействия атмосферы.

Термическая обработка

Значительного повышения прочности, деформационных и других свойств стали помимо легирования достигают термической обработкой благодаря тому, что под влиянием температуры, а также режима нагрева и охлаждения изменяются структура, величина зерна и растворимость легирующих элементов стали.

Простейшим видом термической обработки является нормализация. Она заключается в повторном нагреве проката до температуры образования аустенита и последующего охлаждения на воздухе. После нормализации структура стали получается более упорядоченной, снимаются внутренние напряжения, что приводит к улучшению прочностных и пластических свойств стального проката и его ударной вязкости. Поэтому нормализация, являясь простейшим видом термического улучшения стали, применяется довольно часто.

При быстром остывании стали, нагретой до температуры, превосходящей температуру фазового превращения, получается закалка. Для закалки необходимо, чтобы скорость остывания была выше скорости превращения фаз.

Структуры, образующиеся после закалки, придают стали высокую прочность. Однако пластичность ее снижается, а склонность к хрупкому разрушению повышается. Для регулирования механических свойств закаленной стали и образования желаемой структуры производится ее отпуск, т. е. нагрев до температуры, при которой происходят желательное структурное превращение, выдержка при этой температуре в течении необходимого времени и затем медленное остывание.

- механические воздействия и особенно развитие пластических деформаций (механическое старение);

- температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов и потому к их выделению (физико – химическое старение, дисперсионное твердение). Невысоким нагревом (до 150 – 200 С) можно резко усилить процесс старения.

При пластическом деформировании и последующем небольшом нагреве интенсивность старения резко повышается (искусственное старение). Поскольку старение понижает сопротивление динамическим воздействиям и хрупкому разрушению, оно рассматривается как явление отрицательное. Наиболее подвержены старению стали, загрязненные и насыщенные газами, например кипящая сталь.

Нераскисленные стали кипят при разливке в изложницы вследствие выделения газов; такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной.

Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, плохо сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3 % или алюминия до 0,1 %; кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. При соединении с кислородом раскислители образуют в мелкодисперсной фазе силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными.

Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Спокойные стали применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям.

Полуспокойная сталь по качеству является промежуточной между кипящей и спокойной. Она раскисляется меньшим количеством кремния – в размере 0,05 – 0,15 % (редко алюминием).

Малоуглеродистые стали обыкновенного качества

Из группы малоуглеродистых сталей обыкновенного качества, производимых металлургической промышленностью по ГОСТ 380 – 88, широкое применение в строительстве находит сталь марки Ст3.

Сталь марки Ст3 производится кипящей (СТ3кп), полуспокойной (Ст3пс) и спокойной (Ст3сп).

В зависимости от назначения сталь поставляется по следующим трем группам, которые обозначают, по каким свойствам нормируется сталь:

А — по механическим свойствам;

Б — по химическому составу;

В — по механическим свойствам и химическому составу

Поскольку для несущих строительных конструкций необходимо обеспечить прочность и свариваемость, а также надлежащее сопротивление хрупкому разрушению и динамическим воздействиям, сталь для этих конструкций заказывается по группе В, т. е. с гарантией механических свойств и химического состава.

Сталь марки Ст3 содержит углерода 0,14 – 0,22 %.

Согласно ГОСТ 380 – 88, маркировка стали производится так: вначале ставится соответствующее буквенное обозначение группы стали, затем марка, далее способ раскисления и в конце категория; например, сталь группы В (поставляемой по механическим свойствам и химическому составу) марки Ст3 полуспокойная, категории 5 имеет обозначение ВСт3пс5.

Категория обозначает, какие механические св-ва стали сохраняются при температуре -20 и +20 градусов Цельсия. Стали обыкновенного качества делятся на 5 категорий. Таблица нормируемых показателей по категориям приведена в ГОСТ 535-88.

Стали повышенной и высокой прочности

Для многих видов конструкций применяются стали повышенной и высокой прочности.

Стали повышенной и высокой прочности поставляются по ГОСТ 19281 – 89 и ГОСТ 19282 – 89. В зависимости от нормируемых свойств (химического состава, временного сопротивления, предела текучести, ударной вязкости при разных температурах и после механического старения) согласно ГОСТ эти стали подразделяют на 15 категорий с гарантией механических св-в при температурах от -70, до +20 градусов Цельсия.

Применение стали повышенной прочности приводит к экономии металла до 20 – 25 %, а высокой прочности – 25 – 50 % по сравнению с обычной углеродистой сталью.

ГОСТ 27772-88

С 1988 г. Был введен ГОСТ на прокат для строительных стальных конструкций. В этом ГОСТе маркам сталей обыкновенного качества, повышенной и высокой прочности даны новые наименования, например С245, С390, С590К. Буква С означает – сталь строительная, цифры условно обозначают предел текучести проката (физические св-ва стали), буква К вариант химического состава. По данному ГОСТ стали делят на 4 категории с гарантией механических св-в при температуре -40, -70 градусов и после механического старения.

Данный ГОСТ не заменяет упомянутые выше, а существует параллельно. Так одну и ту же марку сталей по разным ГОСТам можно обозначить двумя наименованиями, например С235 и ВСт3кп2 являются одной и той же сталью. Таблица перевода наименований сталей приведена в приложении № 1 к ГОСТ 27772-88.

На данной странице представлена информация для получения минимальных знаний по строительным сталям. Общие сведение, добавки, примеси, термическая обработка.

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Качество стали

Качество стали

1. Качество стали определяется содержанием вредных примесей..

Основные вредные примеси – это сера и фосфор. Так же к вредным примесям относятся газы (азот, кислород, водород) .

Сера – вредная примесь – попадает в сталь главным образом с исходным сырьём – чугуном. сера нерастворима в железе, она образует с ним соединение

FeS – сульфид железа. при взаимодействием с железом образуется эвтектика (Fe + FeS) с температурой плавления 9880 С. Поэтому при нагреве стальных

заготовок для пластической деформации выше 9000 С сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление

называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Соединение Mns плавится при 16200 С, эти

включения пластичны и не вызывают красноломкости.

Содержание серы в сталях допускается не более 0.06%.

Фосфор попадает в сталь главным образом также с исходным чугуном, используемым также для выплавки стали. До 1.2% фосфор растворяется в

феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в

отливке всегда могут образоваться участки, богатые фосфором.

Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость) . Поэтому фосфор, как и сера, является

вредной примесью, содержание его в углеродистой стали допускается до 0.050%.

Скрытые примеси: Так называют присутствующие в стали газы – азот, кислород, водород – ввиду сложности определения их количества. Газы попадают

в сталь при её выплавки. В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды) .

Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 10-2 –

10-4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Углеродистые инструментальные стали бывают двух видов: качественные и высококачественные.

Качественные углеродистые инструментальные стали маркируют буквой «У» (углеродистая) ; следующая за ней цифра (У7, У8, У10 и т.д.) показывает

среднее содержание углерода в десятых долях процента.

Высококачественные стали дополнительно маркируются буквой «А» в конце (У10А) .

Инструментальные углеродистые стали: Обладают высокой твёрдостью (60-65 HRC) , прочностью и износостойкостью и применяются для

изготовления различного инструмента.

Углеродистые инструментальные стали У8 (У8А) , У10 (У10А) , У11 (У11А) , У12 (У12А) и У13 (У13А) вследствие малой устойчивости

переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяют для инструментов небольших размеров.

Для режущего инструмента (фрезы, зенкеры, свёрла, спиральные пилы, шаберы, ножовки ручные, напильники, бритвы, острый хирургический

инструмент и т.д.) обычно применяют заэвтектоидные стали (У10, У11, У12 и У13) , у которых после термической обработки структура мартенсит и карбиды.

Деревообрабатывающий инструмент, зубила, кернеры, бородки, отвёртки, топоры изготовляют из сталей У7 и У8, имеющих после термической

обработки трооститную структуру.

Углеродистые стали в исходном (отожжённом) состоянии имеют структуру зернистого перлита, низкую твердость (HB 170-180) и хорошо

обрабатываются резанием. Температура закалки углеродистых инструментальных сталей У10-У13 должна быть 760-780 0 С, т.е. несколько выше Ас1, но ниже

Аст для того, чтобы в результате закалки стали получали мартенситную структуру и сохраняли мелкое зерно и нерастворбные частицы вторичного цементита.

Закалку проводят в воде или водных растворах солей. Мелкий инструмент из сталей У10-У12 для уменьшения деформаций охлаждают в горячих средах

(ступенчатая закалка) .

Отпуск проводят при 150-1700 С для сохранения высокой твёрдости (62-63 HRC) .

Сталь У7 закаливают с нагревом выше точки Ас3 (800-8200 С) и подвергают отпуску при 275-325 0 С (48-58 HRC) .

Углеродистые стали можно использовать в качестве режущего инструмента только для резанья материалов с малой скоростью, так как их высокая

твёрдость сильно снижается при нагреве выше 190-200 0 С.

2. Диаграмма состояния железо-карбид железа.

Стали, содержащие от 0,8 до 2.14 % С, называют заэвтектоидными.

В начале нагревания заэвтектоидный сплав имеет структуру перлита и вторичного цементита.

При повышении температуры до 7270 С сплав просто нагревается. В т. 1 происходит эвтектоидное превращение, перлит превращается в аустенит. От

точки 1 до точки 2 сплавы имеют структуру аустенит + вторичный цементит. По мере приближения к точки 2 концентрация углерода в аустените

увеличивается согласно линии SE.

При температурах, соответствующих линии SE (т. 2) , аустенит оказывается насыщенным углеродом, и при повышении температуры сплав имеет

структуру только аустенита. До точки 3 в сплаве не происходит никаких изменений, просто увеличивается температура.

При повышении температуры в точки 3 твёрдый аустенит начинает плавиться. Структура становится жидкость+аустенит. До точки 4 сплав продолжает

плавиться.

В точке 4 под влиянием высокой температуры весь аустенит расплавляется. Структура становится – жидкость.

3. При нагреве выше температуры 7270 С число зародышей всегда достаточно велико и начальное зерно аустенита мелкое. Чем выше скорость нагрева,

тем меньше зерно аустенита, так как скорость образования зародышей выше, чем скорость их роста.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит собирательная

рекристаллизация и зерно увеличивается. Рост зерна, образовавшегося при нагреве до данной температуры, естественно, не изменяется при последующим

охлаждении.

Способность зерна аустенита к росту зерна неодинакова даже у сталей одного марочного состава вследствие влияния условий их выплавки.

По склонности к росту зерна разливают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые.

В наследственно мелкозернистой стали при нагреве до высоких температур (1000-10500 С) зерно увеличивается незначительно, однако при более

высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном

перегреве выше 7270 С. Различная склонность к росту зерна определяется условиями раскисления стали и её составом.

Чем меньше зерно, тем выше прочность (sв, sт, s-1) , пластичность (d, y) и вязкость (KCU, KCT) , ниже порог хладноломкости (t50) и меньше склонность

к хрупкому разрушению. Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов упрочнения на порог

хладноломкости.

Легирующие элементы, особенно карбидообразующие (нитридообразующие) задерживают рост зерна аустенита. Наиболее сильно действуют Ti, V, Nb,

Zr, Al, и N, образующие трудно растворимые в аустените карбиды (нитриды) , которые служат барьером для роста зерна. Чем больше объёмная доля карбидов

(нитридов) и выше их дисперсность (меньше размер) , тем мельче зерно аустенита. Одновременно нерастворимые карбиды (натриды) оказывают зародышное

влияние на образование новых зёрен аустенита, что также приводит к получению более мелкого зерна. Марганец и фосфор способствуют росту зерна

аустенита.

Все методы, вызывающие измельчение зерна аустенита, – микролегирование (V, Ti, Nb и др.) , высокие скорости нагрева и др. – повышают

конструкционную прочность стали.

Крупное зерно стремятся получить только в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства.