Литье нержавеющей стали по выплавляемым моделям

Завод литья

Завод литья «Zavod-Litja.ru» обладает современным сталеплавильным комплексом, который позволяет нам использовать для выплавки изделий нержавеющую сталь и высоколегированные сплавы, созданные на основе Fe, Ni и Cr.

Завод литья «Zavod-Litja.ru» обладает современным сталеплавильным комплексом, который позволяет нам использовать для выплавки изделий нержавеющую сталь и высоколегированные сплавы, созданные на основе Fe, Ni и Cr.

Площадь цехов нашего предприятия занимает 12000 кв.м. Складская зона позволяет вмещать тысячи тонн готовой продукции. Подобные условия позволяют нашему заводу беспрерывно производить и принимать новые заказы на литье нержавеющей стали до 8000 тонн ежемесячно.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ.

Литье нержавеющей стали

Оборудование завода «Zavod-Litja.ru» включает в себя две индукционные печи для литья, в которых можно работать с различными сплавами и металлами. Их максимальный объём загрузки – 12 тонн металла, мощность – 8 МВт.

Наш завод способен ежедневно изготавливать до 240 тонн высоколегированной стали. На нашем предприятии работает свыше 50 погрузочно-разгрузочных машин и другой техники. Поступивший на предприятие лом, подготавливается к переплавке штатом сварщиков и техников, которые используют для обработки металла самое современное оборудование, способное разделать габаритный лом толщиной от одного метра и больше.

Сертифицированная продукция

Завод «Zavod-Litja.ru» сертифицирован международной системой управления качеством с индексом ISO9001 и является качественным поставщиком изделий из нержавеющей стали. Тем не менее, мы продолжаем осваивать передовые и инновационные технологии литья, чтобы предлагать все виды литья из черных и цветных металлов от 1кг и

соответствовать всем современным требованиям к качеству и производительности.

На нашем заводе применяются технологии с использованием резинового порошка, глинистого песка и смолы, соединения стекла и кремнезема.

Мы применяем при литье технологии CAD и CAM, что делает наши отливки более износостойкими и прочными.

Завод «Zavod-Litja.ru» в своей работе с металлом использует только высококачественное сырьё, что расширяет технические характеристики изделий и повышает их срок эксплуатации. В частности, наши изделия применяются на дробеструйных машинах, где требования к износостойкости отливок максимальны. Также наш завод готов предложить литье нержавеющей стали, а также уникальные и нестандартные изделия в соответствии со всеми техническими характеристиками, предоставленными клиентом.

Высокое качество продукции

Продукция, изготовленная нашим заводом, долго эксплуатируется и широко применяется в строительстве, машиностроении и других отраслях промышленности.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России и СНГ.

Нержавеющая сталь

Этот тип стали считается сложнолегированным и имеющим высокую устойчивость к воздействию воды и воздуха и в других агрессивных средах. Подобная устойчивость объясняется наличием на поверхности металла тончайшей плёнки в виде неудаляющихся окислов, которая образуется в процессе контакта с агрессивной средой.

Чтобы металл был произведён максимально качественно, при изготовлении отливок в оболочковых формах требуется следить за возникновением кристаллических дефектов на поверхности и избегать внутреннего напряжения металла. Наш завод в работе с данным металлом с помощью высокоточного оборудования и опытнейших специалистов способен избежать подобного вида деформаций и изготовить надёжные и прочные отливки.

Секрет спроса на литьё из нержавейки

Внешняя привлекательность металла и её повышенная износостойкость позволяет изделиям вписываться в интерьер зданий и решать различные технологические задания при строительстве и машиностроении. Например, из нержавейки получаются качественные козырьки для домов или навесов.

Удачным можно назвать применение нержавейки при изготовлении мебели. В этом случае металл может не только придать износостойкость изделию, но и помочь решить дизайнерские задачи.

Изделия из нержавейки обычно очень практичны и имеют долгую жизнь. К тому же нержавейка, в отличие от других металлов не требует особого ухода. Достаточно, периодической очистки мягкой губкой с помощью моющих средств. Поэтому из неё создаются стеллажи, витрины, комплектующие складских помещений.

Мы отличаемся от остальных

Завод «Zavod-Litja.ru» выгодно отличается от конкурентов литья нержавеющей стали следующими преимуществами:

- Мы предоставляем гарантии на изделия и подтверждаем их высокое качество.

- Наш завод работает в индивидуальном порядке и готов создавать отливки в соответствии с чертежами заказчика.

- Цены на нашем предприятии отличаются адекватностью предоставляемым услугам.

Достоинства нашего завода

Большой опыт наших сотрудников в сфере литья изделий из нержавеющей стали. Импортное, передовое оборудование и технологии, позволяющие создавать отливки максимально точно. Использование компьютеризированного оборудования при моделировании заказа и его разработки. Высокий профессионализм инженеров, технологов и производственников нашего предприятия.

Области использования изделия из нержавеющей стали. То, что спрос на нержавеющую сталь продолжает расти ни для кого не секрет. Нержавейка применяется во всех отраслях промышленности в серийном или индивидуальном порядке. Изделия из нержавеющей стали используются в:

- оборонной промышленности,

- топливно-энергетической,

- нефтехимической,

- транспортной,

- в атомном машиностроении,

- в медицине,

- в качестве материалов для бытовых изделий,

- мебели, декора и прочее.

Литьё по выплавляемым моделям — описание технологии

В современных экономических условиях большое значение имеет оперативная перестройка производства с одного вида продукции на другой, для чего планируется выпуск изделий преимущественно малыми сериями. Особенности процессов литья по выплавляемым моделям позволяют оперативно и с минимальными издержками осуществлять такую перестройку.

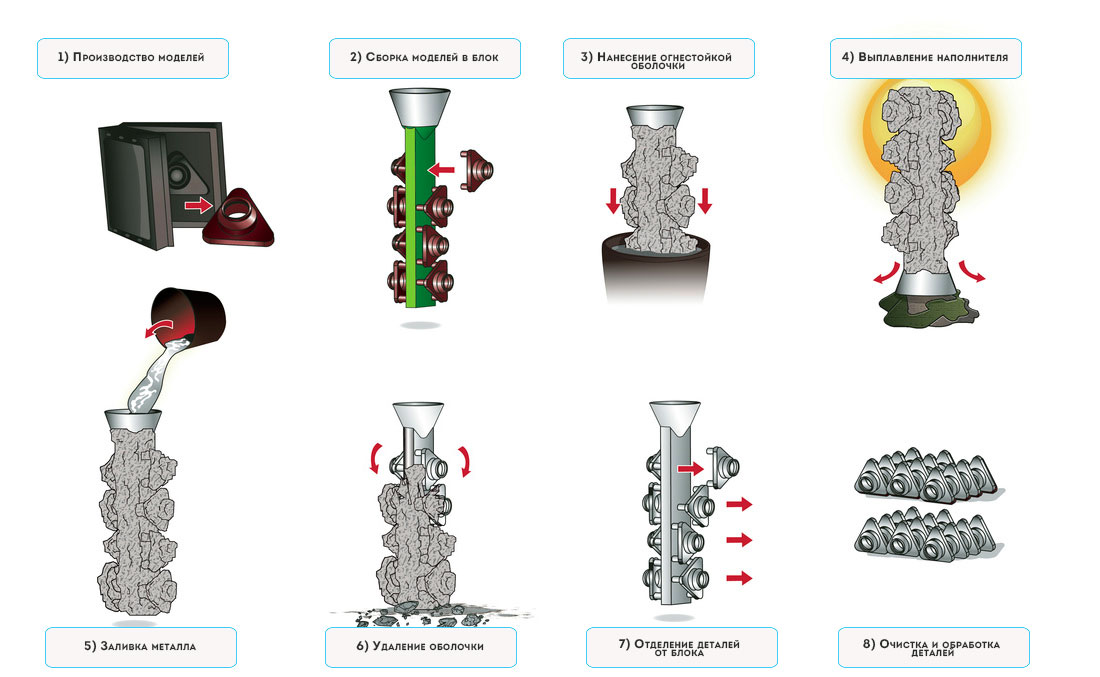

Принцип и последовательность изготовления отливок

В технологических процессах литья по выплавляемым моделям используется разовая оболочка из керамики, гипса или пластика, которая формируется вокруг образца, изготовленного из воска. При повышении температуры образец плавится и удаляется в печи, а металл заливается в образовавшуюся полость, образуя отливку.

Технология включает в себя следующие этапы:

- Изготовление эталонного образца.

- Установка готовых образцов в литейную форму.

- Формирование вокруг восковых образцов огнестойкой оболочки.

- Удаление образца.

- Нагрев металлического расплава и его заливка в образовавшуюся форму.

- Разрушение оболочки.

- Удаление литниковых каналов и следов от них, зачистка отливки по линии разъёма и прочие финишные переходы.

При создании образца выдерживаются те же размеры и конфигурация будущей детали, за исключением припусков на температурное сжатие материала (усадку). Для изготовления образца используется так называемый обрабатываемый воск, который должен обладать следующими физико-механическими свойствами:

- Температура плавления, 0 С – 60…90;

- Плотность, г/см 3 – 0,90…0,94;

- Вязкость расплава (при 140°С), кПа∙с — 0,085…1,0;

- Кислотное число, не более – 15;

- Коэффициент твёрдости — 3…6;

- Допускаемая влажность, %, не более – 1,5.

После изготовления образца для придания материалу однородности производится его подпрессовка (уплотнение) в специальных пресс-формах. После изготовления всех образцов их собирают в модельные формы и снабжают общими заливочными каналами.

На этапе получения огнестойкой оболочки образцы окунают в суспензию на основе керамических компонентов, после чего проводят поверхностную обработку формовочным или кварцевым песком и дают просохнуть. Эта процедура повторяется, пока восковый образец не будет покрыт прочной оболочкой. Толщина оболочки определяется размером и конфигурацией будущей отливки: чем она сложнее, тем толще оболочка. Обычно достаточно 10…12 циклов. Такая оболочка надёжно препятствует разрушению оболочки от растягивающих напряжений, которые возникают при заливке расплава.

Для того, чтобы удалить восковой образец всю модельную сборку помещают в герметичную нагреваемую камеру, где преобладающая часть воска расплавляется и удаляется через литниковые отверстия (остатки впоследствии будут сожжены в печи). Остающаяся в форме оболочка имеет конфигурацию готовой отливки с соответствующими литниковыми каналами. При медленном нагреве происходит обжиг керамики, который сопровождается увеличением её эксплуатационных свойств. По достижении необходимой температуры (обычно 850…950 0 С) металлическую форму заполняют расплавленным металлом. Скорость заливки не должна превышать 40…50 мм 3 /мин, иначе оболочка может треснуть и потерять свою целостность. С увеличением объёма оболочки скорость заливки металла может быть увеличена.

Когда отливка остынет, оболочка кристаллизатора отламывается от отливки в процессе выбивки. После ликвидации литниковых каналов готовое изделие обрабатывают в пескоструйных камерах, производят поверхностную шлифовку и – при необходимости — механическую доработку для достижения требуемых показателей точности.

Процесс пригоден дляя литейной обработки заготовок практически из любых марок сплавов. Плавление можно производить как в обычных условиях, так и в вакууме: это зависит от химического состава сплава. Вакуумная плавка используется для сплавов, которые состоят преимущественно из тугоплавких металлов.

Типовыми заготовками для литья по рассматриваемому способу являются отливки из алюминия и его сплавов, бронзы, магниевых сплавов, углеродистой и нержавеющей стали.

Преимущества процесса

Хотя большинство отливок, изготовленных данным методом, имеют небольшие размеры, с помощью рассматриваемого процесса можно отливать детали весом более 350…400 кг. Эта возможность ограничена относительно малой производительностью процесса и необходимостью в литейщиках высокой квалификации. Стандартный диапазон продукции – отливки весом до 6…8 кг.

Литьё по выплавляемым моделям обеспечивает постоянство повторяющихся допусков, которые не зависят от сложности отливки и её контура. Во многих случаях изготовление такой продукции невозможно (либо трудноосуществимо) другими методами металлообработки, например, резанием или штамповкой. Применение разовых, легко восстанавливаемых компонентов (воск), а также дешёвых материалов (песок) позволяет значительно снизить затраты на литьё.

Подобная технология является также хорошей альтернативой сварке, поскольку несколько деталей можно объединить в одну отливку, разумно используя места для конструирования литниковых каналов. С увеличением числа отливок, объединённых в одну форму, эффективность производства возрастает. Одновременно обеспечивается также более низкая шероховатость поверхности и меньшая сложность последующей обработки.

Важное преимущество процесса – получение точных поверхностей, имеющих небольшую шероховатость. Это объясняется следующими факторами:

- Используемая оболочка из керамических материалов имеет гладкую форму, которая образуется путём впрыскивания расплавленного воска в полированную матрицу;

- Отливки по выплавляемым моделям имеют более простую форму разъёма (что невозможно, например, в случае литья в песчаные формы). Максимальные уровни возможны дефектов поверхности согласовываются с заказчиком ещё на стадии подготовки производства;

- На фазе проектирования легко создать чертёж, который уменьшает или даже устраняет большинство требований к последующей финишной доработке готовой отливки.

Стоимость продукции, полученной литьём по данному способу, возрастает пропорционально количеству технических требований. Поэтому необходим конструктивно-технологический анализ отливки, который позволяет рационально корректировать поля допусков, а также некоторые элементы отливки — полости, глухие отверстия и прочих проблемные участки. В результате обеспечивается более высокий коэффициент использования металла и снижается стоимость готовых изделий.

Мониторинг точности литейных процессов и рекомендации по его внедрению

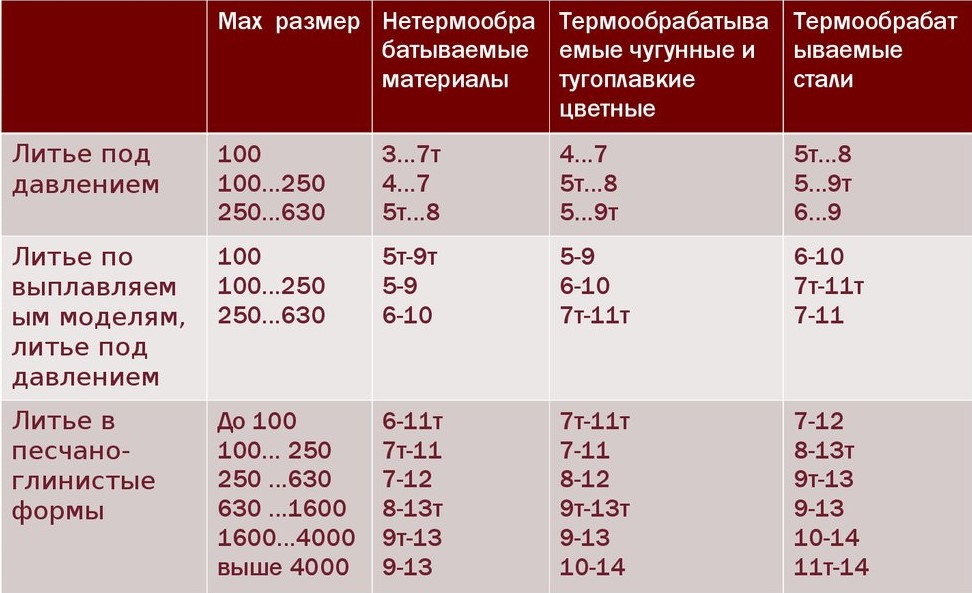

Наличие нескольких образцов в единой литейной форме обычно обеспечивает повышенную точность отливок. Стандартными параметрами точности являются:

Классы точности литья металлов

- Допуски по высоте ±0,2…0,3 мм;

- Допуски по диаметру ±0,8…1,0 мм;

- Угловые допуски ±0,6…1,2 мм.

Целостность отливки — важная особенность процесса. Литьё по выплавляемым моделям длительное время применяется в таких отраслях машиностроения, как производство газотурбинных двигателей, деталей оборудования для нефтехимической промышленности, при изготовлении медицинского инструмента и т.д. Однако для эффективного использования рассмотренных технологических процессов следует учитывать следующие рекомендации:

- Учитывать стоимости инструмента. При единичном производстве отливок технология может не окупить себя из-за сравнительно низкой производительности при работе с восковыми образцами;

- Смириться с более высоким уровнем первичных затрат на производство. Применяемый инструмент обычно состоит из нескольких частей, которые соединены и скреплены в одной металлической форме. Однако более высокая стоимость литейной оснастки может быть впоследствии компенсирована упрощением завершающей механической доработки;

- Принимать во внимание размерные ограничения. Процесс считается универсальным, однако у изготавливаемых деталей имеется верхний предел, который меньше, чем у других литейных технологий, в частности, литья в песчаные формы. Литье по выплавляемым моделям — отличный выбор для тонкостенных изделий, но слишком малые внутренние формы могут создавать проблемы на производстве, что ведёт к повышению процента брака. То же касается и размеров отверстий – они должны быть больше 1,6 мм, а производить отливки, у которых соотношение высоты к диаметру равно или более 1,5, вообще невозможно;

- Учесть фактор производительности. Процесс литья по выплавляемым моделям состоит из нескольких стадий, поэтому является более трудоёмким, чем иные литейные операции. Иногда эта проблема устраняется за счёт сокращения трудоёмкости завершающих переходов.

Таким образом, процесс принятия оптимального решения по внедрению технологии литья по выплавляемым моделям невозможен без предварительной проработки возможных вариантов с участием квалифицированных экспертов.

Высокоточное литье из нержавеющей стали. Технологический процесс для изготовления деталей. Основные этапы

На данный момент в мире нет такой отрасли промышленности, где бы не использовались детали, изготовленные методом высокоточного литья из нержавеющей стали. Основы технологии высокоточного литья с использованием восковых моделей были известны давно и применялись мастерами древнего Вавилона еще 4 тыс. лет назад. В России литье из нержавеющих сталей (по выплавляемым моделям) получило широкое применение в 1940-х годах для изготовления лопаток авиационных двигателей. Однако, возникают новые требования и современные технологии литья становятся уникальными. В настоящее время российские и мировые производители держат свои технологии литья из нержавеющей стали в режиме ноу-хау.

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

Перед подачей в пресс-форму восковая смесь подготавливается: воск нагревается и плавится в специальной машине до жидкого состояния и смешивается со смесью уже бывшей в употреблении от предыдущих/других восковых деталей. Нагретый гомогенизированный восковой состав перекачивается в бак-отстойник для фильтрации от механических примесей. Готовой восковой смесью наполняют пресс-формы, формируя выплавляемую модель. Пресс-формы, заполненные восковой смесью, остывают постепенно. После затвердевания восковой смеси, она вынимается из пресс-формы и проводится первый контроль геометрических размеров формы и очистка. Очистка проводится по конвейерному типу, погружением восковых моделей в моющую смесь. После этого модели обдуваются воздушным потоком для устранения влаги.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

При помощи специальной машины вибрационно-ударного действия удаляется керамическая форма. Ненужные литники отпиливаются/ удаляются. Места выходов литников тщательно шлифуются. При необходимости проводится термическая обработка. Детали доводятся до соответствующих требований Заказчика.

Результатом серии таких сложных технологических процедур является высококачественная деталь, соответствующая современным требованиям, предъявляемым к сборочным единицам. В первую очередь, это относится к повторяемости свойств и размеров деталей.

Глобальная инжиниринговая компания с 2009 года предлагает заказчикам оперативное проведение полного цикла изготовления деталей из нержавеющей стали методом высокоточного литья. Полный цикл (от первоначального согласования чертежей для инжиниринга под литьевую технологию до получения первых готовых деталей) составляет менее 90 дней. Подробности по телефону: +7 (351) 210-11-72/ 71.

Видео описание технологии литья по выплавляемым моделям доступно тут.

Ознакомиться с образцами и нашим предложением можно в разделе высокоточного литья.

Стальное литье

Компания «Аколит» выпускает стальное литье для широкого спектра современной промышленности уже не первый год. Основные марки, с которыми мы работаем это 20л, 25л, 30л, СТ45Л, 35Х23Н7СЛ и 20Х25Н19С2Л. У нас Вы можете заказать изготовление отливок массой от 0,1 кг до 3000 кг. Плавка осуществляется в дуговых печах емкостью 3 и 5 т. Мы осуществляем стальное литье любого назначения, в том числе и по образцам заказчиков. Наши специалисты обязательно учтут все пожелания относительно точного химического состава изделия, характеристик поверхности и многое другое.

Наш штат составляют только опытные квалифицированные мастера. Воспользовавшись нашими услугами, можете быть уверены в том, что стальное литье Вы доверяете профессионалам, которые выполнят работу на должном уровне. А метод точного отлива позволяет нам создавать довольно сложные конфигурации, обладающие хорошими механическими свойствами. Специалисты отлично знакомы со всеми тонкостями такого процесса, как стальное литье, поэтому выбирают высококачественное сырье и пользуются современным оборудованием. Благодаря этому, прочность полученной конструкции не вызывает сомнений.

Литье стали

Литье стали — это массовый процесс производства продукции в условиях современной промышленности, результатом которого становятся готовые детали и заготовки. Технологии отлива постоянно разрабатываются с помощью таких составляющих, как вес, параметры и требования к качеству. Литье стали, как и любое другое производство постоянно развивается. Идя в ногу со временем оно совершенствуется, изменяя методики и состав, что позволяет добиваться выпуска высококачественных товаров. А применение в литье стали дополнительных химэлементов, дает возможность создавать продукцию с улучшенными характеристиками для отдельных отраслей промышленности.

Литье из нержавеющей стали

Наша компания уже не первые год специализируется на такой услуге как литье из нержавеющей стали. Нержавеющая сталь — это особо легированный металл, который имеет хорошую устойчивость к коррозии в агрессивных средах. Это происходит за счет того, что на хромсодержащей поверхности, контактирующей с внешней средой, образуется тонкая защитная пленка нерастворимых соединений элементов с кислородом. И в этом случае очень важную роль играет состояние поверхности, отсутствие на ней каких-либо дефектов и внутреннего напряжения. При литье из нержавеющей стали специалисты стараются контролировать используемое сырье, для большей надежности и долговечности.

Почему спрос на нержавейку из года в год не падает? Все дело в ее механических свойствах. Блеск металла и благородство вида позволяют таким изделиям отлично вписываться в интерьер или экстерьер. В интерьере ее часто используют для создания мебели, лестниц и различных нестандартных решений. В экстерьере она применяется в основном для создания навесов или козырьков. Благодаря особой технике, которую мы используем при литье из нержавеющей стали, продукция отличается высокой надежностью и практичностью. Эти свойства отлично показывают себя при дальнейшей эксплуатации витрин, торговых и складских стеллажей. Они прочны и долговечны, поэтому могут служить долго, не теряя при этом первоначального внешнего вида. Важно и то, что системы не нуждаются в каком-то особом уходе, достаточно лишь иногда очищать их мягкой влажной губкой с применением моющих средств.

Стальное литье на заказ

Мы ради предложить своим клиентам как продукцию со склада, так и литье на заказ, осуществляемое в кокиль. Эта технология помогает создавать формовку, кристаллизацию и затвердевание жидкого сплава без каких-либо дополнительных воздействий, только с помощью силы тяжести. Такое производство имеет следующие достоинства:

- экономия расхода территорий завода

- отличные эксплуатационные и технические характеристики

- повышенная точность

- мелкозернистое строение

- герметичность

- стабильная структура и плотность отливок.

Стальное литье по выплавляемым моделям

Такой способ применяется, когда нужны детали высокой точности. Для изготовления подойдет легкоплавкий материал, например воск или парафин. После обретения очертаний, эту модель удаляют путем нагрева. Конечно такой процесс является достаточно дорогим, поэтому его применяют для выпуска единичных, серийных товаров. Такой отлив строится на следующем основном принципе:

- производится на легкоплавкой основе

- окружается специальной керамической массой, которая, затвердевая, образует форму

- при прокалке форма-заготовка расплавляется и удаляется

- в оставшуюся готовую полость заливается выбранный металл, точно воспроизводящий отливку.

Многие из наших клиентов стали постоянными покупателями, потому что мы зарекомендовали себя как надежного партнера, который всегда оперативно готов выполнить любую поставленную задачу без потери качества. Среди наших заказчиков есть как небольшие фирмы и дизайнерские бюро, так и крупные строительные и рекламные компании, ведь мощная техническая база позволяет решать широкий спектр самых разных задач. Наши специалисты с одинаковым вниманием относятся и к крупным серийным заказам и небольшим со штучным производством.

Литье по выплавляемым моделям — технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.