Котловая сталь что это такое?

Котловая сталь СЕКРЕТЫ 09Г2С

СТАВПЕЧЬ закупает только сертифицированную сталь от ведущих российских производителей.

Если аналогичный котёл стоит ощутимо дешевле, стоит задуматься, из какой дешёвой стали его сделали и как долго он вам прослужит?

Выбирайте лучшее, выбирайте «СТАВПЕЧЬ»

Когда вы выбираете себе костюм или пальто, то, в первую очередь, смотрите, из какой ткани это сшито. Хорошая, качественная ткань – залог того, что вещь прослужит вам долго.

Вы не поверите, но с котлами происходит то же самое. Чем качественнее, «правильнее» сталь, из которой сварен котёл, тем дольше он будет дарить вам тепло, тем меньше проблем будет во время его эксплуатации.

При изготовлении котлов «Ставпечь» используется только высококачественная низколегированная сталь марки 09Г2С от ведущих российских производителей – НЛМК и «Северсталь».

Чем же так хороша эта сталь?

09Г2С: расшифровка

09 – количественная доля содержания углерода в сплаве (0,09%);

Г2 – это марганец и его часть во всем объеме колеблется в районе 2% (точная цифра колеблется от 1,3 до 2%);

С — обозначает кремний, отсутствие цифр после символа говорит о том, что его менее 1%.

Кроме углерода, кремния и марганца, сталь дополняют такие элементы, как никель, сера, фосфор, хром, азот, медь, прочее. Процентная составляющая легирующих металлов не более 1-2 суммарных %.

Свойства стали 09Г2С во многом определяются химическим составом сплава, его специфическими параметрами, которые сегодня точно просчитываются металлургами.

Широкий температурный диапазон позволяет применять материал там, где происходят сильные деформации за длительный эксплуатационный срок (например, в твердотопливных котлах). При этом граничная температура -70 градусов способствует применению изделий из стали 09Г2С в суровых климатических условиях.

Очередная партия стали в производственном цехе.

Повышенная технологическая пластичность позволяет применять сталь 09Г2С для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом перед другими высокопрочными сталями. Чаще всего прокат из данной марки стали используется для разнообразных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей.

Сталь 09Г2С применяется для производства паровых котлов, а также оборудования, используемого в сельскохозяйственном комплексе.

Сравнение с другой маркой стали

Например, для 09Г2С и СТ3 разница определяется прежде всего содержанием углерода. Для СТ3 оно в 10-20 раз превосходит то, что имеется в сплаве низколегированной марки.

СТ3 относится к углеродистым сплавам. Эта марка стали отличается высокой хрупкостью, быстрым разрушением при низких температурах. Если 09Г2С имеет нижний предел -70°, то СТ3 всего -20°.

Качество СТ3 – обыкновенное, что говорит о вероятно высоком присутствии серы и фосфора. Тогда как 09Г2С – высококачественная, и стоимость этой марки стали значительно выше, чем цена СТ3.

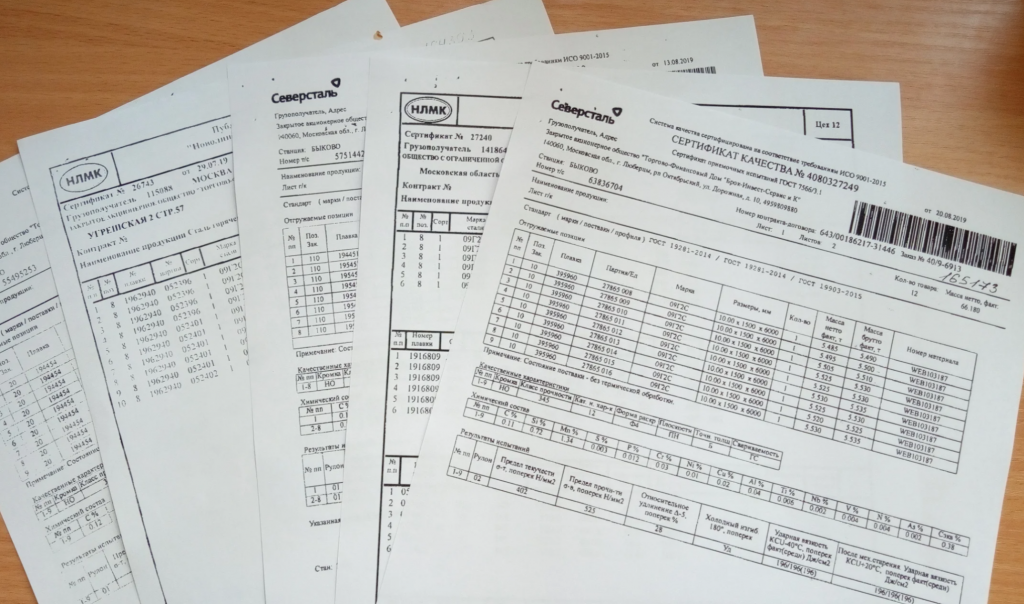

Выбирая твердотопливный котёл, обратите особое внимание на то, из какой стали он изготовлен. Добросовестный производитель (такой, как СТАВПЕЧЬ) всегда готов предъявить сертификаты на сталь:

СТАВПЕЧЬ закупает только сертифицированную сталь от ведущих российских производителей.

Если аналогичный котёл стоит ощутимо дешевле, стоит задуматься, из какой дешёвой стали его сделали и как долго он вам прослужит?

Выбирайте лучшее, выбирайте «СТАВПЕЧЬ«

Котловая сталь для мангала хорошее, но не лучшее решение

Мечта многих производителей мангалов – это делать жаровни из такого металла, которые бы не ржавели, не выгорали, не деформировались как минимум 100500 лет. А где такой металл взять? Большинство диванных экспертов сходится во мнении, что идеально использовать если не “нержавейку”, то хотя бы “котловую сталь”.

Котловая сталь – это сталь для деталей котельных установок, работающих при повышенных температурах, в контакте с водяной и паровой средами. Применяется для производства корпусов котлов и резервуаров, цистерн для перевозки сжиженных газов, нефтепродуктов и других жидких и газообразных грузов; изготовление фитингов, запорной арматуры и других вспомогательных элементов для оборудования, работающего под давлением.

Перечислять марки котловой стали можно долго:

P235GH, P265GH, P295GH, P355GH, 16Mo3, P275NH, P275NL1, P355N, P355NH, P275NL1, P275NL2, P355NL1, P355NL2, P460NH, P460NL1,P460NL2, P355M, P355ML, P355ML2, P420M, P420ML, P420ML2, P460M, P460ML, P460ML2, P235S, P265S, P275SL, P440NJ4, 151-430A,151-430B, 161-430A, 161-430B, 223-490A, 223-490B, 224-460A, 13CrMo4-5, 13MnNi6-3, 224-460B, 224-490A, 224-490B, A, B, C, 55, 60, 65, 70, B, F, Q, 15К, 16K, 18K, 20K, 22К, 09Г2С, 16ГС, 10Г2С, 12ХМ, 17ГС, 17Г1С, 10Х2М, 14ХГС, 17Г1С-У, 13Г1С, 12Х1МФ и т.д. и т.п.

А из которой же лучше делать мангал?

На форумах рекомендуют, что в мангалах надо использовать легированные марганцовистые стали, например, 09Г2С, 10Г2, 17ГС, обуславливая тем, что эти стали создавались для работы при температурах от -70 до +425°С. То есть плюс в том, что такая сталь износостойкая и не поддаётся температурной деформации в рассчитанных диапазонах. И на рынке мангалов достаточно примеров, кто уже делает мангалы из этих сталей. Но оправдано ли это?

Нет. Мангалы как ржавели, так и продолжают ржаветь. Как прогорали, так и продолжают прогорать. Может чуть-чуть меньше, но овечка выделки не стоит. Если “котловая сталь” была бы такой чудесной, что не корродировала, то её бы сейчас везде использовали, особенно автопроизводители, у которых машины “цветут” лучше, чем цветы.

Энциклопедичный пример использования “котловой стали” в мангале – это модель изделия “Буран-2” от производителя знаменитый печек “Бренеран”/”Булерьян”. Мангал делается из той же стали, что и печки. Постояв на улице под дождём, побывав в эксплуатации, изделие покрывается коррозией. И если ржавчину ежегодно не счищать и не обновлять краску, то срок эксплуатации мангала под открытым небом ограничен 5-6 годами.

Шашлыки на мангале Буран-2.

Шашлыки на мангале Буран-2.

Между прочим если из мангала вычищать золу, держать его в сухом месте, то спустя время Буран-2 можно перепродать – вид у него будет потрёпанный, но геометрию свою он сохраняет за счёт ребер жесткости на боках изделия, но никак не из-за используемой марки стали.

Буран-2 б/у с доски объявлений Авито

Буран-2 б/у с доски объявлений Авито  Буран-2 б/у с доски объявлений Авито

Буран-2 б/у с доски объявлений Авито

А вот для сравнения мангал “Витос” массового производства, который делают из обычной стали марки СТ-3, фото также с доски Авито. Его хозяева “кочегарили” так, что даже ручки у шампуров подгорели.

Мангал Витос б/у с доски объявлений Авито.

Мангал Витос б/у с доски объявлений Авито.

Или вот мангал “Компакт Люкс” из стали СТ-3, который используется хозяевами как подставка для банок, так он вообще выглядит как новый, потому что не применяется по прямому назначению. Тоже с доски объявлений Авито.

Мангал “Компакт Люкс” б/у с доски объявлений Авито.

Мангал “Компакт Люкс” б/у с доски объявлений Авито.

Вывод такой, что желание производить мангалы из сталей таких как “котловая” – это маркетинговый ход, пользы от этого ни покупателям, ни производителям нет. А для того, чтоб избежать ржавчины нужно использовать более коррозиестойкие и огнестойкие марки сталей, которые соответственно стоят в два-три раза дороже. Или не жарить шашлыки вообще.

Большая Энциклопедия Нефти и Газа

Котельная сталь

Котельные стали должны обладать высокой сопротивляемостью старению. [1]

Котельные стали для изготовления барабанов должны хорошо свариваться и допускать пластическое деформирование в процессе штамповки п вальцовки. [2]

Котельные стали должны обладать достаточно высоким комплексом механических свойств при комнатной и рабочей температурах. Как отмечалось, важными характеристиками механических свойств котельной стали при комнатной температуре являются временное сопротивление, предел — текучести, относительное удлинение, относительное сужение и ударная вязкость. [3]

Котельные стали должны обладать высокой сопротивляемостью старению. [4]

Котельные стали применяются для изготовления котлов, которые должны удовлетворять условиям работы при температуре до 650 С и при воздействии переменных динамических нагрузок. Эти стали пригодны для сварки деталей паровых котлов и сосудов, работающих под давлением при нормальной, повышенной и минусовой температурах. Характеризуются повышенными требованиями к пределу текучести при повышенных температурах. [5]

Котельные стали с содержанием углерода не выше 0 3 % не закаливаются; они применяются в отожженном или чаще в нормализованном состоянии. Структура таких сталей — феррит и перлит. При температурах, вызывающих развитие процесса ползучести, предпочтительны стали с крупным действительным зерном; они имеют более высокий предел ползучести, чем стали с мелким действительным зерном. При повышенных температурах, недостаточных для развития процесса ползучести, так же как и при нормальной температуре, лучшими прочностными свойствами обладают мелкозернистые стали. В технических условиях на трубные стали с молибденом оговаривается размер зерна: размер действительного зерна феррита должен лежать в пределах № 3 — 6 стандартной шкалы зернистости. [6]

Котельная сталь для изготовления паровозных и судовых котлов поставляется в виде листов. Сталь должна хорошо-свариваться, принимать деформацию в холодном состоянии ( загиб и отбортовку) и обладать пониженной склонностью к старению. [7]

Котельные стали ( 16ГНМ, 22К и др.) чувствительны к коррозионному растрескиванию под действием коррозионной среды и механических напряжений. Начальная стадия такого разрушения связана с электрохимическим воздействием на металл воды, которая с ним контактирует. При дальнейшем развитии коррозии процесс дополняется активным воздействием на металл концентраторов напряжений, появляющихся вблизи очагов коррозии и зародышей трещин. Вероятно, существует предельное напряжение, ниже которого коррозионное растрескивание этих сталей не наблюдается. Его величина зависит от состава стали. Для марок стали 16ГНМ и 22К он пока не определен. Однако эти стали могут подвергаться коррозионному разрушению и при более низком уровне средних растягивающих напряжений. Такое поведение сталей связано со склонностью их к водородной хрупкости и к так называемой щелевой коррозии. [8]

Испытанные котельные стали в продуктах сгорания березовского угля имеют высокую коррозионную стойкость из-за отсутствия в золе компонентов, ускоряющих процесс коррозии. [9]

Обычные малоуглеродистые котельные стали удовлетворительно сопротивляются газовой коррозии ( окислению) в условиях паровых котельных при температурах стенки не выше 450 — 500 С. [10]

Теплоустойчивые котельные стали перлитного класса чувствительны к воздушной закалке при различных технологических операциях, связанных с нагревом, склонны к хрупкому разрушению при остром надрезе и к нестабильности свойств при эксплуатации энергоустановок. [11]

Ряд котельных сталей подвержен отпускной хрупкости. Она наблюдается после отпуска при температурах 550 — 650 С и заключается в снижении в результате указанного процесса ударной вязкости при комнатной температуре. [12]

Хрупкость котельной стали , вызываемая щелочностью питательной воды, носит название межкристаллигной коррозии или щелочной хрупкости, называемой еще каустической хрупкостью. Такая высокая концентрация, во много раз превышающая допустимую для котловой воды, может создаваться лишь в отдельных местах котла при пропариваяии котловой воды, например в соединениях элементов котла при наличии в них неплотностей — в пазухах заклепочных швов, вальцовочных соединениях. Отмечается, что агрессивность котловой воды возрастает, если в ней имеется кремниевая кислота. [13]

Свариваемость котельных сталей является сложной технологической характеристикой, охватывающей ( вопросы металлургии сварочной ванны и процессы теплового воздействия электрической дуги ( или другого источника тепла) на металл околошовной зоны. [14]

Коррозия котельной стали в большинстве случаев протекает с учетом растворенного в воде кислорода, и целесообразно выяснить термодинамическую вероятность процесса коррозии в присутствии кислорода. [15]

Металл котлов

Металл паровых котлов работает в очень тяжелых условиях, так как на него воздействуют давление и температуры воды и пара (пароводяной смеси), собственный вес обмуровки и неравномерного расширения деталей котельного агрегата.

Толщину стенки барабанов, коллекторов и труб, размеры деталей каркаса и т.п. определяют в зависимости от величины суммарной нагрузки и требуемого запаса прочности, обеспечивающего длительную работоспособность деталей. Кроме прочности, металл должен обладать пластичностью (отсутствие хрупкости), противостоять коррозии и иметь хорошую свариваемость. Поэтому для производства деталей котельных агрегатов (особенно тех, что работают под давлением) применяют высококачественные сорта сталей.

Во всех сортах котельной стали содержится небольшое, строго ограниченное количество углерода, марганца и кремния, а также не полностью выведенные вредные примеси — сера и фосфор. Сталь, содержащая только указанные элементы, называется углеродистой.

Из углеродистой стали изготовляют водяной экономайзер , экраны и барабаны котельных агрегатов, работающих при температуре до 450 °С. При температуре более 450 °С прочность углеродистой стали резко снижается. Поэтому для изготовления деталей, работающих при более высокой температуре, применяют специальную жаропрочную сталь, в состав которой вводят небольшое количество молибдена, хрома, никеля и других химических элементов для придания металлу определенных свойств. Такая сталь называется низколегированной.

Из низколегированной стали марок 12Х1МФ и 15Х1МФ изготовляют обычно радиационные поверхности нагрева прямоточных котельных агрегатов и пароперегреватели (за исключением выходной части), работающие при температуре до 540 °С.

Как углеродистая, так и низколегированная стали относятся к стали перлитного класса, отличающейся темной поверхностью.

Наибольшей жаропрочностью обладает хромоникелевая сталь марки Х18Н12Т аустенитного класса, называемая также нержавеющей сталью, у которой легирующие добавки никеля и хрома достигают 30 % массы металла. Из этой стали изготовляют трубы выходной части пароперегревателей котельных агрегатов высокого давления, металл которых эксплатируют при температуре 570—660 °С. В составе стали, кроме никеля и хрома, имеется небольшое количество титана, стабилизирующего структуру стали при высокой температуре. Такая сталь имеет светлую, блестящую поверхность. Основными преимуществами аустенитной стали являются ее высокая жаропрочность и способность противостоять коррозии при высокой температуре благодаря большому содержанию хрома (18 %) и никеля (12 %); отсюда и название — нержавеющая сталь. Аустенитная сталь во много раз дороже перлитной стали.

Посмотрим, как влияют отдельные элементы химического состава стали на ее свойства.

- Влияние углерода.

- Влияние марганца.

- Влияние кремния.

- Влияние хрома.

Влияние углерода.

С увеличением содержания в составе стали углерода она становится более прочной и менее пластичной. Чрезмерно высокое содержание углерода является вредным, так как слишком твердая и малопластичная сталь хуже сопротивляется разным механическим деформациям, возникающим, например, при защемлении экранных труб при растопке котла, а также ухудшается свариваемость стали.

Для изготовления поверхностей нагрева котельного агрегата, работающих при температуре пара до 450 °С, широко применяют углеродистую сталь марки 20 с содержанием углерода до 0,25 %, а для изготовления каркаса котлов — углеродистую сталь марки Ст. 3. В низколегированной стали углерод содержится в еще меньшем количестве. Например, в применяемой для изготовления пароперегревателей современных котельных агрегатов стали марки 12Х1МФ содержание углерода не должно превышать 0,15 %.

Влияние марганца.

Марганец подобно углероду повышает прочность стали и несколько уменьшает ее пластичность. При плавке стали в мартеновской печи марганец способствует очистке металла от серы, образуя легко удаляемый шлак.

Применяемая для изготовления барабанов котлов сталь марки 22К содержит 0,75-1,0 % марганца. Сталь марки 20 содержит 0,35-0,65 % марганца.

Влияние кремния.

Чем больше кремния в стали, тем больше её прочность и меньше пластичность. При плавке в металлургических печах его применяют для раскисления стали; соединяясь с растворенным в стали кислородом, кремний образует легко удаляемые шлаки, поднимающиеся на поверхность жидкого металла.

Влияние молибдена. Молибден повышает жаропрочность стали и ее пластичность. В стали 12Х1МФ содержится 0,25—0,5 % молибдена, в стали 15Х1М1Ф 0,9—1,1 %.

Влияние хрома.

Хром повышает жаропрочность и прочность стали и понижает ее пластичность.

Металл паровых котлов

Основными материалами для котлостроения служат углеродистые, а также легированные стали, в состав которых включены хром, никель, молибден, вольфрам, ванадий и др. Большинство легирующих элементов относится к дорогим материалам, однако введение их в состав стали сообщает ей ряд ценных свойств, недостижимых для углеродистой стали.

Углеродистая (нелегированная) сталь применяется для «изготовления элементов парового котла, которые работают в условиях отсутствия ползучести, т. е. при температуре не выше 450°С. По условиям технологии сварки, являющейся основным технологическим процессом при изготовлении паровых котлов, многие ответственные элементы изготовляются из малоуглеродистых сталей марок 10 и 20. Сталь 20 является преобладающей, поскольку по прочности она превосходит сталь 10, а по свариваемости и коррозионной стойкости не уступает ей. Основа микроструктуры металла труб — феррит, мягкая и пластичная составляющая; количество упрочняющей составляющей — перлита — невелико. Листовая сталь имеет повышенное содержание углерода, в среднем от 0,15% (сталь 15К) до 0,25% (сталь 22К), что повышает показатели ее прочности: свариваемость этой стали вполне удовлетворительная. Сталь марки 22К отличается повышенной прочностью, что определяется несколько более высоким содержанием марганца и присутствием небольшого количества титана,

Низколегированная сталь перлитного класса. Низколегированной является сталь, содержащая ие больше 4—5% легирующих элементов.,Такие стали применяются для изготовления элементов котлов, работающих вдело — виях ползучесхи: трубы и коллекторы пароперегревателей, паропроводы. Они применяются также для изготовления барабанов котлов на давление 18—38,5 МПа.

Низколегированные стали, устойчивые против ползучести при температуре до 580°С, когда не требуется очень высокая стойкость против окалинообразования, называются теплоустойчивыми, реже теплостойкими. Стали, устойчивые против ползучести при температуре выше 580°С и одновременно хорошо сопротивляющиеся окислению, при этих температурах называются жаропрочными. Жаропрочность — высшее свойство стали, перекрывающее теплоустойчивость.

Основными легирующими добавками являются Мо, Cr, Si, Д1. Растворяясь в феррите, молибден повышает его длительную прочность и сопротивление ползучести. Хром, а также кремний и алюминий повышают окали- ностойкость потому, что при контакте с кислородом они образуют соответственно Сг2р3, БЮг и АЬОз, очень тугоплавкие, плотные и близкие по коэффициенту теплового расширения к стали. Такие соединения хорошо защищают сталь от окисления.

Широкое применение получили низколегированная хромомолибденовая сталь перлитного класса 15ХМ (1% Сг и 0,5% Мо), молибденохромовая сталь 12МХ (0,5% Сг и 0,5% Мо). Эти стали, особенно 15ХМ, отличаются хорошей свариваемостью, повышенным сопротивлением ползучести и малой склонностью к графити — зации.

Стремление к дальнейшему повышению температуры перегретого пара при использовании недорогих низколегированных сталей перлитного класса привело к дополнительному легированию хромомолибденовой стали ванадием в количестве 0,2—0,3%. Ванадий как сильный карбидообразователь способствует повышению предела ползучести.

В настоящее время широко применяют хромомолиб — деновую сталь 12Х1МФ (1% Сг. 0,3% Мо, 0,2% V) и более стойкую против ползучести сталь 15Х1МФ с несколько повышенным содержанием углерода и значительно повышенным содержанием молибдена (1% Сг, 1% Мо, 0,2% V). Незначительная добавка ванадия уменьшает скорости ползучести. Эти стали предназначены для работы при температуре до 565—570°С.

Наиболее окалиностойка и жаропрочна сталь перлитного класса марки 12Х2МФСР, содержащая для ока — линостойкости 2% Сг и 0,4—0,7% Si. Присадка очень незначительного количества бора (0,003—0,005%) повышает жаропрочность. Эта сталь, из которой изготовляют главным образом трубы пароперегревателя, очень чувствительна к режиму термической обработки.

Высоколегированная сталь аустенитного класса. Стремление к повышению температуры перегретого пара до 600—650°С потребовало применения еще более жаропрочных и окалиностойких сталей. Структурной основой таких сталей служит высоколегированный хромони — келевый или хромоникелемарганцевый аустенит. Высокое содержание хрома в аустенитных сталях делает их вы- сокоокалиностойкими. В отличие от низколегированной стали в высоколегированной аустенитной стали добавка только никеля и хрома достигает 30% и более общей массы металла, однако стоимость ее в несколько раз выше. Титан и ниобий — элементы-стабилизаторы прибавляют к аустенитной стали для предотвращения интер- кристаллитной коррозии Будучи сильными карбидообра — зователями, эти элементы связывают весь углерод в карбиды, не давая тем самым образоваться карбидам хрома по границам зерен аустенита. Если же карбиды хрома образуются, то аустенит обедняется вблизи них хромом, и эти обедненные хромом участки теряют создаваемую высоким содержанием хрома коррозионную стойкость, что приводит к интеркристаллнтной коррозии.

Для повышения способности к образованию чисто аустенитной структуры прибегают к повышению отношения содержания никеля к хрому. Из сталей с повышенным отношением Ni/Cr в первую очередь следует отметить сталь 12X18H12T, далее сталь Х14Н14В2М с вольфрамом и молибденом и сталь типа 16-13-3 (16% Сг, 13% № и 3% Мо). Молибден и вольфрам добавляют к аустенитной стали с целью дальнейшего повышения жаропрочности в связи с образованием в их структуре высокодисперсных прочных соединений Fe2Mo и Fe2W, существенно повышающих жаропрочность стали.

Высоколегированная сталь мартенситного и мартен — ситно-ферритного классов. К недостаткам аустенитной стали относится склонность к образованию трещин при совместном воздействии напряжений и коррозионной среды (коррозионное растрескивание) и образование кольцевых трещин в окслошовной зоне сварных соединений вследствие резкого снижения пластичности некоторых участков околошовной зоны при нагреве. Аусте — нитная сталь дорога из-за высокого содержания никеля. Стремление к снижению стоимости жаропрочной стали при одновременном устранении недостатков, присущих аустенитной стали, привело к разработке более дешевых безникелевых сталей на основе И—13% Сг с добавкой молибдена, вольфрама и ванадия для повышения жаропрочности. При такой композиции легирующих элементов структура этой стали представляет собой низкоуглеродистый мартенсит или мартенсит с ферритом, чем н определяется название классов этой стали.

Низколегированная сталь, работающая в условиях отсутствия ползучести. В котлостроении широко применяют низколегированную сталь, работающаю при относительно невысокой температуре, когда явление ползучести не проявляется. Цель применения такой стали, более прочной, чем углеродистая, — уменьшение толщины стенки элементов и соответственно уменьшение затраты металла. Для изготовления барабанов котлов высоких параметров, например, применяют марганцовони- келемолибденовую сталь марки 16ГНМА (1% Мп, 1,2% Ni, 0,5% Мо). Для трубопроводов питательного тракта СКД применяют марганцовокремниевую сталь марки 15 ГС (1,1% Мп, 0,8% Si).

В табл. 25.1 приведены основные характеристики сталей, применяемых для изготовления поверхностей нагрева паровых котлов, барабанов, коллекторов и трубопроводов.

В котлостроении широкое применение получил чугун: серый и окалиностойкий. Серый чугун (СЧ) имеет высокие литейные свойства. Из пего изготовляют гарнитуру топочных устройств: лазы, лючки, взрывные клапаны, арматуру для крепления и подвески обмуровки. Наибольшая температура применения 250—350°С. Окалиностойкий чугун (ОЧ) легирован элементами, повышающими его жаростойкость (например, кремнием). Из него изготовляют дистанционные гребенки пароперегревателей, подвески для крепления труб и другие детали, работающие в зоне высоких температур.