Какая сталь используется в рессорах?

Рессорная сталь: описание, характеристики, марка и отзывы

Рессорно-пружинные стали характеризуются довольно высоким модулем упругости. Этим показателем обладают углеродистые и легированные марки металла.

Легированные и углеродистые материалы

Этот вид материала используют для производства жестких (силовых) упругих элементов. Причиной именно такому применению стало то, что высокий модуль упругости этой стали сильно ограничивает упругую деформацию детали, которая будет произведена из рессорно-пружинной стали. Также важно отметить, что этот тип продукта является высокотехнологичным и в то же время довольно приемлемым по своей стоимости. Кроме использования в авто- и тракторостроении, этот вид материала также широко применяется для изготовления силовых элементов в различных приборах. Чаще всего детали, которые произведены из этой стали, называют одним общим названием — пружинные стали общего назначения.

Для того чтобы обеспечить необходимую работоспособность силовых упругих элементов, необходимо, чтобы рессорная сталь обладала высоким пределом не только упругости, но и выносливости, а также релаксационной стойкостью.

Свойства

Для того чтобы удовлетворить такие требования, как выносливость, упругость и релаксационная стойкость, применяются материалы с повышенным содержанием углерода. Процент содержания этого вещества в используемом продукте должен быть в пределах от 0,5 до 0,7 %. Также важно подвергать этот вид стали закалке и отпуску. Проводить эти процедуры необходимо при температуре от 420 до 520 градусов по Цельсию.

Стоит заметить, что рессорная сталь, закаленная на мартенсит, обладает малым коэффициентом упругости. Он значительно повышается лишь при отпуске, когда образуется структура троосита. Процесс гарантирует повышение пластичности стали, а также вязкости ее разрушения. Эти два фактора важны для того, чтобы снизить чувствительность к концентраторам напряжения, а также увеличить предел выносливости продукта. Можно добавить, что положительными качествами характеризуется также и изометрическая закалка на нижний бейнит.

Рессорная сталь для ножа некоторое время являлась наиболее распространенным материалом, особенно среди владельцев автомобилей. Изготовление острых предметов действительно осуществлялось из старых рессор, которые пришли в негодность для использования в транспортном средстве. Применение ножей из такого необычного материала осуществлялось как для различных бытовых нужд, так и для обычной резки продуктов на кухне. Выбор именно на эту деталь пал не случайно. Было несколько причин, почему именно рессорная сталь стала основным материалом для самодельного производства хороших ножей.

Первая причина — это то, что из-за плохого качества дорог такая деталь как рессора, часто и быстро приходила в негодность. Из-за этого у многих автовладельцев этих узлов было в избытке. Детали просто лежали в гаражах. Доступность и стала первой причиной.

Вторая причина — это конструкция рессоры, которая включала в себя несколько листов углеродистой стали. Именно из этих элементов и можно было изготовить пару добротных ножей.

Третья причина — это высокая эластичность рессорной стали, которая позволяет проводить обработку материала, имея лишь минимальный набор инструментов.

Особенности ножей

Существенная причина, по которой именно этот вид стали стал обширно использоваться для производства ножей, — это состав самого продукта. На производстве данный состав получил название рессорно-пружинной стали 65Г. Как следует из названия, этот материал широко используется для производства рессор, пружин, шайб, а также некоторых других деталей. Стоимость именно этой марки стали считается одной из самых низких среди именно углеродистых материалов. Но при этом ее характеристики, то есть прочность, гибкость и ударная вязкость, находятся на высоте. Кроме того, твердость самой стали также увеличилась. Все эти особенности углеродистого металла также сыграли свою решающую роль при выборе материала для создания ножей.

Сталь 65Г

Рессорная сталь 65Г — это конструкционная высокоуглеродистая сталь, которая поставляется в соответствии с ГОСТом 14959. Такая марка относится к группе рессорно-пружинных сталей. Двумя наиболее важными требованиями, предъявляющимися к такому виду стали, являются высокая поверхностная прочность, а также повышенная упругость. Для того чтобы добиться необходимой прочности, в состав металла добавляют до 1 % марганца. Кроме того, чтобы достичь всех требуемых показателей, необходимо провести надлежащую термическую обработку деталей, изготовленных из этой марки.

Широкое и эффективное использование данного вида стали обусловлено тем, что она принадлежит к классу экономнолегированных, то есть дешевых. Основными ингредиентами этого продукта стали такие компоненты, как:

- углерод, содержание которого составляет от 0,62 до 0,7 %;

- марганец, содержание которого не превышает от 0,9 до 1,2 %;

- содержание хрома и никеля в составе от 0,25 до 0,3 %.

Другие составляющие, которые входят в состав стали — сера, медь, фосфор и т. д. Это примеси, процентное содержание которых регламентируется государственным стандартом.

Термическая обработка

Существует несколько режимов термической обработки этого типа стали. Любой из них выбирается в соответствии с производственными требованиями, которые предъявляются к готовому продукту. Чаще всего используется два метода термической обработки, которые гарантируют получение необходимых свойств с химической и физической точки зрения. К этим способам относят нормализацию и закалку с последующим отпуском.

При проведении термической обработки необходимо правильно выбрать параметры температуры, а также времени, которое нужны для проведения операции. Чтобы верно выбрать эти характеристики, следует отталкиваться от того, какая марка стали используется. Так как материал марки 65Г принадлежит к доэвтектидному типу, то в составе этого продукта содержится аустенит, представленный в виде твердой механической смеси с небольшим количеством феррита. Аустенит является более твердым материалом с точки зрения структуры, чем феррит. Поэтому для проведения термической обработки стали 65Г, необходимо создавать более низкий интервал закалочных температур. Учитывая этот факт, подобные показатели для этого вида металла составляют от 800 до 830 градусов по Цельсию.

Режим закалки

Как закалить рессорную сталь? Необходимо создать нужный температурный режим, выбрать правильное время, а также верно рассчитать время и температуру отпуска. Для того чтобы придать стали все необходимые характеристики, которые задаются будущими техническими условиями эксплуатации детали, стоит провести нужную закалку. Для выбора подходящего режима проведения этой процедуры опираются на такие характеристики:

- Важным является не только способ закалки, но и оборудование, которое используется для нагрева стали.

- Подобрать необходимый температурный режим закалки.

- Подобрать подходящий временной промежуток для закалки стали.

- Выбрать нужную среду для проведений процесса закаливания.

- Также важно правильно подобрать технологию охлаждения детали после процесса закаливания.

Марки рессорной стали

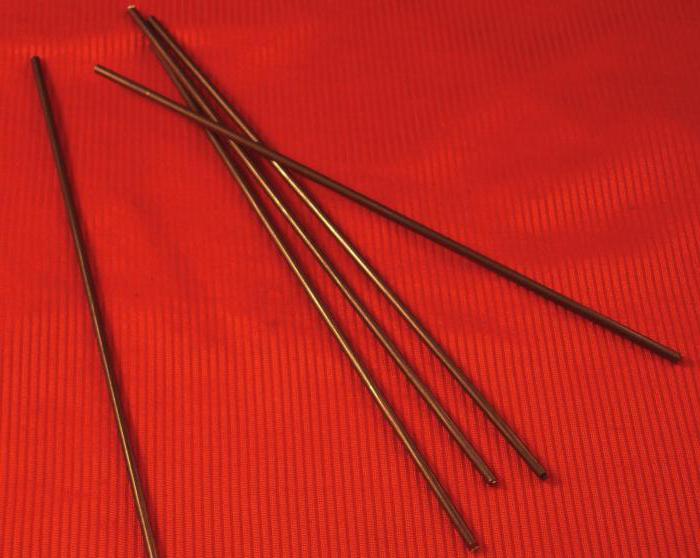

Поставка стали для изготовления рессоры осуществляется в виде полос. После этого из нее нарезают заготовки, закаливают, отпускают и собирают в виде пакетов. Марки рессорно-пружинной стали, такие как 65, 70, 75, 80 и т. д., характеризуются тем, что их релаксационная стойкость мала, особенно этот недостаток заметен при нагреве детали. Данные марки стали не могут быть использованы для работы в среде, температура которой превышает 100 градусов по Цельсию.

Существуют дешевые кремнистые марки 55С2, 60C2, 70СЗА. Их используют для изготовления пружин или же рессор, толщина которых не будет превышать 18 мм.

К более качественным маркам стали можно отнести 50ХФА, 50ХГФА. Если сравнивать с кремнемарганцовыми и кремнистыми материалами, то при отпуске температура намного выше — около 520 градусов. Из-за такой процедуры обработки эти марки стали характеризуются высокой теплостойкостью, а также малой чувствительностью к надрезу.

Рессорно-пружинные стали

Рессорно-пружинные стали – это специальные стали, которые предназначаются для производства различных упругих элементов, в частности пружин и рессор.

Данный тип материала относится к высоко- и среднелегированным сталям. Главное отличие рессорно-пружинной стали от иных видов – это значительно увеличенный предел текучести данного материала. Другими словами можно сказать, что этот тип обладает высокой степенью упругости, то есть возвращается в исходные состояния и форму после устранения нагрузки. Это параметрическое свойство обусловлено областью применения рессор и пружин. В нормальном режиме работы они постоянно подвергаются сжатию/растяжению или упругой деформации и должны выполнять свои функции даже после большого цикла наложения и снятия деформации. Также данный материал должен обладать хорошей пластичностью и высокой стойкостью к хрупким разрушениям.

Основными легирующими элементами являются кремний, марганец, вольфрам и никель. Эти присадки увеличивают сопротивление пластическим и упругим деформациям путем измельчения зерна сплава. Готовым продуктом можно считать и проволоку, которую в дальнейшем применяют при изготовлении витых и компонованных пружин.

Свойства рессорно-пружинной стали

Основными характеристиками для данного вида сталей является высокое сопротивление упругим деформациям и низкий коэффициент остаточного растяжения. Это связано с недопустимостью увеличения или уменьшения конструкционного размера пружины.

Хороших конструкционных и эксплуатационных свойств добиваются, протягивая заранее патентированную проволоку при низких температурах, при этом производят сильную обтяжку материала.

Процесс патентирования ведется в промежутке между двумя вытяжками, сталь нагревают выше температурной точки образования аустенита и затем охлаждают в ванне с расплавом свинца, при этом аустенит переходит в тонкопластинчатый сорбит и увеличивается её механическая прочность.

Для достижения одинаковых физико-химических свойств по всему сечению материала пружинная сталь должна пройти процесс прокаливания сквозной методикой, это обеспечит гомогенную структуру по всему сечению. Особенно важен этот метод для изготовления рессор и пружин большого диаметра, когда неравномерность свойств исходного материала может привести к разрушению готового изделия.

Как для любого другого материала, для рессорно-пружинной стали характерно наличие в составе углерода. В данном случае его содержание может колебаться в пределе 0.50-0.80 % от массы сплава. Дополнительно используют такие легирующие добавки:

- кремний – до 2.5 %;

- марганец – до 1.3 %;

- вольфрам – до 1.3 %;

- никель – до 1.7 %.

Микроструктура рессорно-пружинной стали

Стоит заметить, что хром и марганец при совместном легировании увеличивают сопротивление стали низким пластичным деформациям. Никель и вольфрам образуют тонкую и однородную структуру карбидной фракции, которая препятствует дислокации.

Рессорно-пружинная сталь очень критична к деформациям наружного слоя материала, так как эти напряжения являются концентраторами возможных дефектов готового изделия.

Закалка данного типа производится при температурах 850 – 880 о С, но после такой термической обработки сталь проявляет слабые упругие свойства из-за образования мартенсита, для повышения данного типа свойств её отпускают при температурах порядка 420-510 о С, что способствует образованию троостита и повышению упругой деформации сплава до предела прочности 1200-1900 МПа и пределу текучести 1100-1200 МПа. При этом проведение закалки изотермически – при постоянной температуре – положительно сказывается на показателях пластичности и вязкости материала.

Стали данного типа обладают хорошими антикоррозионными свойствами из-за наличия в составе сплава таких легирующих добавок как хром и молибден. Это положительно сказывается на длительности эксплуатации и препятствует образованию трещин во время работы.

Стоит отметить так же несколько основных недостатков рессорно-пружинной стали:

- плохая свариваемость – это обусловлено разрушением наружного слоя материала и локальном перегреве детали;

- сложность резки – некоторые трудности возникают при попытках реза такого типа стали, связанно это напрямую с большим сопротивление деформации.

Классификация пружинных сталей

Для начала разберем маркировку такого типа материала, чаще всего она имеет вид «50А2БВГ», где:

50 – содержание углерода в долях процента;

А2 – легирующий элемент №1 и его содержание в процентах;

Б,В,Г – легирующие элементы №2,3,4 и т.д.

Важно! Если после обозначения легирующего элемента не стоит число, значит, его массовое содержание не превышает 1.5%, если число 2 – массовая доля больше 1,5%, но меньше 2,5%, если 3 – массовая доля выше 2,5%.

Например, сталь 50ХГФ – это сплав, в котором содержание углерода составляет 0,50%, и легирующие компоненты хром, марганец и ванадий составляют меньше 1,5%.

Если в маркировке стали есть только цифра, например, ст 50, ст 65 и др., это обозначает, что она относится к углеродистым сталям, а если в названии есть минимум 2 элемента, такая рессорно-пружинная сталь относится к легированным.

Рассмотрим основные классификации данного типа:

- По способу обработки:

- Кованный и горячекатаный.

- Калиброванный.

- Со специальной обработкой наружных поверхностей.

- Горячекатаный круглый с обточенной поверхностью.

- По химическому составу стали:

- Качественная.

- Высококачественная.

Марка рессорно-пружинной стали дает возможность определить её конструкционные и физико-химические свойства, определить область использования и возможности по механической обработке.

Область использования пружинной стали

Исходя из названия, можно сделать вывод, что данный вид предназначен для использования в областях, связанных с большими упругими деформациями, растяжением, скручиванием. Применяют такую сталь для изготовления всевозможных видов пружин для разнообразного технологического оборудования, полосок стали под рессоры, суппорты и прочее.

Основные области использования:

- производство рессор автомобилей и тяжелой техники;

- производство пружин для технологично оборудования, при этом это относится к пружинам на сжатие и растяжение;

- пружины плоские, цилиндрические, сложные из прутков различных сечений и др.

- упругие элементы тяжелой техники, станкового оборудования;

- пружины тракторной техники и локомотивной техники;

- ножи земельной техники;

- блокировочные и тормозные устройства;

- обоймы подшипников.

Рассмотрим сводную таблицу самых распространенных марок рессорно-пружинных сталей с указанием их маркировки и области применения:

| Маркировка | Основные легирующие компоненты | Эксплуатационные особенности |

| 50ХГ | Хром, марганец | Рессоры автомобилей, пружины железнодорожной техники |

| 50ХСА | Хром, кремний, азот | Упругие элементы часовой техники |

| 55ХГР | Хром, марганец, бор | Штамповка пластин рессор |

| 60С2 | Кремний | Валы с нагрузкой на скручивание, цанги, подпружиненные шайбы |

| 60Г | Марганец | Пружинные кольца, бандажи, тормозные башмаки |

| 65 | — | Детали, работающие в условиях высокого трения |

| 65С2ВА | Кремний, вольфрам, азот | Рессоры и пружины, работающие под высокой динамической нагрузкой |

| 70Г2 | Марганец | Ножи для землеройных машин |

| 70С3А | Кремний, азот | Тяжело нагруженные пружины механизмов |

| 85 | — | Фрикционные диски с высокой прочностью |

Как видно из таблицы, величина и количество легирующих присадок напрямую отвечают за износостойкость и механическую прочность деталей. Видно, что с повышение содержания углерода от 0,5% до 0,85% увеличивается прочность и упругость материала, хром препятствует образованию ржавчины, вольфрам повышает твердость и красностойкость стали, а марганец увеличивает стойкость к ударам.

Автомобильные рессоры, жесткость, виды

Автомобильные рессоры

Автомобильные рессоры работают как пружины. Их задача – работа на изгиб, а не на растяжение – сжатие. Листы изделия обеспечивают жесткость, возвращая нагруженную деталь в исходное состояние. Рессоры – довольно жесткая конструкция, в которой дополнительные листы укрепляют самые нагруженные места.

Это сделано для распределения равномерной нагрузки по всей длине изделия, что крайне важно в условиях российского бездорожья. Автомобильные стремянки служат для крепления рессор к мостам грузовых автомобилей и улучшают жесткость всей конструкции.

Стремянки автомобильные должны соответствовать проектным нагрузкам по толщине и прочности. Материал изделия – высокопрочная сталь, которая не сломается и не будет деформироваться от нагрузок. Резьба краев стремянки и ее изгибы должны формой полностью соответствовать модели автомобиля. При перегрузке рессоры происходит ее разрушение. Поэтому очень важно правильно подобрать изделие для каждого грузовика.

Сталь для автомобильных рессор

Изделия отличаются по расположению отбойников и ограничителя хода для каждой марки и модели авто. По типу изделия бывают:

- однолистовыми;

- малолистовыми;

- многолистовыми.

Весьма популярны автомобили с многолистовыми рессорами, как передними, так и задними. Многое зависит от марки стали в материале изделия. Рессоры изготовляют из стали, которую часто называют «рессорной». Марка стали автомобильных рессор: 50 ХГА, 60С2А, 50ХГФА.

По сути изделия – это готовые полосы, которые подвергают дополнительному отпуску при температуре 290-300°С. Процедура необходима для того, чтобы увеличить упругость и снизить внутреннее напряжение, которое создается при вырезке листов. Листы изделия штампуются, а при необходимости – рихтуются.

Изделия, выполненные из горячекатаных листов углеродистой пружинистой стали должны полностью соответствовать определенным прочностным характеристикам поверхности и отличаться выраженной упругостью.

Жесткость рессор

Как мы уже упоминали, этот показатель характеризует способность возвращаться листы металла в исходное состояние после исчезновения нагрузки. Для авто разного тоннажа, длины базы – это крайне важный параметр. Грамотно выбранная рессорная подвеска придает элементам ходовой части требуемую жесткость и надежность. Трение между листами способствует уменьшению раскачивания автомобиля при движении.

От степени жесткости подвески автомобиля и от упругости рессоры зависит плавность хода автомобиля. Авто-стремянка авто является очень важной частью конструкции, обеспечивающей комфортность и управляемость, потому что соединяет рессору и шасси.

Автомобильные рессоры, жесткость которых правильно подобрана, обеспечивают четкий отклик рулевого колеса на повороты и курсовую устойчивость авто. Упругие элементы подвески в этом случае характеризуются долговечностью даже в неблагоприятных условиях эксплуатации.

Характеристики изделия определяются по целому ряду факторов:

- количество листов;

- тип сечения;

- геометрия планок.

Обычно рессоры можно восстановить. Для этих целей часто заказывается комплект запчастей в сборе, который полностью готов к установке на транспортное средство. Реже приобретается любой из листов рессоры для восстановления поврежденного механизма. В ремонтный набор входят:

- втулки;

- стяжные болты;

- стремянки;

- антискрипы и другие запчасти.

Эксплуатационный цикл всех листов рессоры примерно одинаков. Поэтому оптимально заменять узел целиком.

Марки рессорно-пружинной стали, применяемые в промышленности

Пружинная сталь, марки которой применимы в изготовлении тугих изделий, характеризующихся восстановлением первоначальной формы, при сильном изгибе и значительном скручивании.

Важнейшие детали в производстве механизмов, которые испытывают переменную, повторяющуюся нагрузку, под действием которой происходит сильная деформация. Как только нагрузка прекращается, эти элементы принимают первоначальную форму. В работе этих деталей есть особенность, которая не допускает остаточной деструкции, она должна быть только упругой. К рессорно-пружинным сталям предъявляются завышенные требования при выработке. Разберемся, из какой стали делают рессоры?

- Для чего вырабатывают пружинный сплав?

- Марки стали по ГОСТу 14959–79

- Сталь 60с2а пружинная

- Специфики пружинных сплавов

Для чего вырабатывают пружинный сплав?

Для выработки деталей могут использовать как легированную сталь, так и углеродистую, они обладают повышенной упругостью, вязкостью, выносливостью и пластичностью. Благодаря свойствам этих видов стали ограничивается упругая деструкция.

Рессорно-пружинные стали доступные, технологичные, имеющие высокий предел релаксационной стойкости.

Интересно: для получения качественных изделий из углеродистой и легированной стали ее закаливают при температуре 420-520 градусов, при этом получается эффект структуры троостита.

Рессорно-пружинные стали сопротивляются непрочному разрушению, и отличаются повышенной пластичностью. Их применяют для выработки изделий с высокой стойкостью к износу, например:

- зажимные цанги,

- тормозной прокат,

- кромки,

- пружины и рессоры,

- упорные шайбочки,

- торсы подшипников,

- фрикционные диски,

- шестеренки.

Марки стали по ГОСТу 14959–79

Это стали с высоким содержанием углерода, но с малым легированием. Госстандарт 14959 обозначает – легированный сплав следующих марок:

- 3К-7 – применяется в выработке проволоки холоднотянутым способом, из которой изготавливают пружины, незакаливаемые,

- 50ХГ – производят рессоры для автомашин и пружины для жд. составов,

- 50ХГА – назначение в производстве как у предыдущей марки рессорно пружинной стали,

- 50ХГФА – выпускают особенные пружины и рессорные детали для машин,

- 50ХСА – пружины специального назначения и небольшие детали для механизмов часов,

- 50ХФА – изготавливают детали с повышенной нагрузкой, с требованиями высочайшей устойчивости и прочности, которые действуют при больших температурах – до 300 градусов.

- 51ХФА – для пружинной проволоки,

- 55С2 для производства пружинных механизмов и рессор, используемых в тракторостроении, машиностроении, для подвижных составов на ж/д,

- 55С2А – производят авторессоры, пружины для поездов,

- 55С2ГФ – для выработки очень прочных пружин специального направления, авторессор,

- 55ХГР – производят полосовую сталь пружинную, толщина которой варьируется от 3 до 24 мм,

- 60Г – для выработки круглых и гладких пружин, колечки и прочие выработки пружинного типа, обладающих высокой стойкостью к изнашиванию и упругостью, например, скобы, втулки, тамбурины для тормозящих систем, применяемые в тяжелом машиностроении,

Интересно: торсионная сталь, марки 60С2 – пружины высокой нагрузки, фрикционные диски, пружинные шайбочки,

- 60С2А – производят те же изделия, что из стали предыдущего типа,

- 60С2Г – тип рессорной стали, из которой производят тракторные и авторессоры,

- 60С2Н2А – производят ответственные рессоры с высокой нагрузкой на сплав,

- 60С2ХА – для выработки высоконагруженных пружинных продуктов, на которые производится постоянная нагрузка,

- 60С2ХФА – это круглая сталь с элементами калибровки, из которой производят пружины и пластины рессор с высокой ответственностью,

- 65 – изготавливают детали с повышенной прочностью и упругостью, которые эксплуатируются при большом давлении при высоких статистических нагрузках и сильной вибрации,

- 65Г – изготавливают детали, которые будут работать без ударных нагрузок,

- 65ГА – проволока для пружин, прошедшая закалку,

- рессорная сталь марки 65С2ВА, высоконагруженные рессорные пласты и пружины,

- 68А – закаленная проволока для производства пружинных приспособлений калибром 1.2-5,5 мм,

- 70 – детали для машиностроения, от которых необходима повышенная износоустойчивость,

- 70Г – для пружинных элементов,

- 70Г2 производят землеройные ножи и пружины для разных отраслей промышленной индустрии,

- 70С2ХА – пружинные элементы для часовых устройств и большие пружины специального назначения,

- 70С3А – пружины с большой нагрузкой,

- марка рессорно пружинной стали 70ХГФА – проволока для выработки пружинных элементов с термообработкой,

- 75 – любые пружинные и другие детали, используемые в машиностроении, на которые оказывается большая нагрузка вибрациями,

- 80 – для выработки плоских деталей,

- 85 – износостойкие детали,

- SH, SL, SM, ДН, ДМ – машинные пружины, работающие при статистических нагрузках,

- КТ-2 – для выработки холоднотянутой проволоки, которая навивается без термической обработки.

Первыми цифрами обозначается среднее содержание углерода в конкретной стали и обозначается она в процентном эквиваленте. После цифр идет литера, обозначающая конкретные легирующие присадки добавлены в сплав, а последнее число – это содержание добавок. Стоит отметить, что если легирующего связующего меньше 1,5%, то число не пишется, содержание больше чем 2,5% обозначается тройкой, промежуточное значение между двумя первыми значениями – прописывается цифрой 2.

Пружинный прокат будь то некорродирующая полоса, листы, шестигранники или квадраты, подразделяются на группы с некоторыми характеристиками:

- химический состав – первоклассная нержавеющая листовая спецсталь, которая нормируется по значениям от 1 до 4Б,

- способ обработки – горячекатаная полоса, поверхность которой обтачивается или шлифуется, калиброванный прокат, кованный, специально отделанный прокат.

Сталь 60с2а пружинная

Нержавеющая пружинная сталь – дешевая, с большой упругостью, выносливостью к износу, при этом у нее нет отпускной хрупкости. Этот сплав не деформируется от механических нагрузок. Эффективно эксплуатируется при повышенной влажности, так как имеет нержавеющее покрытие. Ее применяют при температуре не более 250 градусов, используется для производства изделий из металлопроката.

Из нержавеющей стали производят оборудования в морской промышленности, в медицине, и пищевом производстве. Ее применение в этих отраслях обусловлено коррозиеустойчивой сплава.

Интересно: устойчивость связана с большим содержанием молибдена и хрома. Сплав имеет хорошую сопротивляемость к образованию трещин под большой нагрузкой.

Марка нержавеющей жаропрочной стали используется при выработке тонколистовой прокатки, цельнотянутых труб и различных инструментов пищевой и химической индустрии.

Специфики пружинных сплавов

Высоко- и среднеуглеродистые виды этих сплавов упрочняются путем тонкой хладной деструкции, допускающей внедрение дробеструйных и гидроабразивных способов. При данном виде воздействия усилия остаточного сжатия наводят на плоскость изделий.

Фактически любая рессорная сталь (некорродирующая, без особых противокоррозионных свойств) должна пройти операцию сильного накаливания по сквозистой методике. Поэтому готовая металлопродукция по своему разрезу будет обладать структурой троостита.

Масленое закаливание при температуре 830–880 градусов, совмещаемая с отпуском при 410–480 градусах гарантирует повышения рубежа упругости – главнейшего рабочего свойства вышеперечисленных сталей. Зачастую употребляется и изотермическое закаливание, обеспечивающее не только высокую упругость, но еще и увеличенные данные пластичности, стабильности и вязкости вещества.

Некорродирующая лента и проволока из сплавов 70 и 65 в наибольшей степени часто употребляются для создания машинных пружин. В автотранспортной сфере также динамично используются кремниевые рессорные стали марки пружинной прокатки – 60С2А, 70С3А и 55С2. Они предрасположены к обезуглероживанию, что понижает характеристики их упругости и выносливости. Но за счет присадок хрома, ванадия и определенных составляющих все эти возможные опасности нивелируются.

Сферы применения рессорной прокатки самых ходовых марок стали:

- пружины для любых устройств и агрегатов Машино- и автомобиле-строительной областей – 55С2, 50ХГ, 50ХГА,

- тяжелонагруженные пружины – 60 С2Г, 60С2, 65С2ВА,60С2Н2А,

- износоустойчивые пружины круглые и плоские (употребляется полоса), действующие при повышенных вибрациях – 80, 75,85.

В завершение немного о недостатках

- нехорошей свариваемостью,

- трудность резки.

Марки пружинной стали — свойства и сфера применения

К конструкционным углеродистым или высокоуглеродистым относят сталь рессорно — пружинную. Для придания ей узконаправленных свойств легируется в небольших количествах 2-3 элементами, в общей сумме до 2,5 %. Но применение этих марок сталей не ограничивается только изготовлением пружин. Называют эту группу так, из-за того, что название это наиболее сильно отражает их главную особенность — упругость.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

- хром;

- марганец;

- кремний;

- вольфрам.

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации. Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.