Как спаять сталь со сталью?

Правила пайки стали

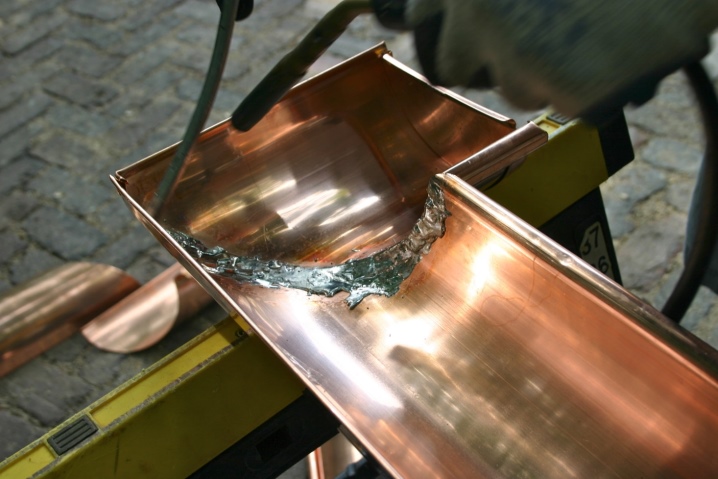

Пайка, как технология создания неразъёмных соединений металлических изделий имеет древнюю историю. И сегодня, несмотря на лидирующую позицию сварочных процессов, пайка стали, алюминия, меди, и многих других металлов и сплавов продолжает успешно применяться в различных отраслях техники.

Процесс пайки разных по составу металлических сплавов имеет свои особенности. Это связано с различной температурой плавления и химическим составом сплавов. К некоторым маркам стали пайка не применяется.

Сущность паяльной технологии

Пайкой называют соединение металлических деталей с помощью припоя, являющегося более легкоплавким металлом, который, будучи расплавленным, смачивает соединяемые поверхности.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

В процессе пайки соединяемые детали основного металла не изменяют форму, поскольку сами не подвергаются плавлению.

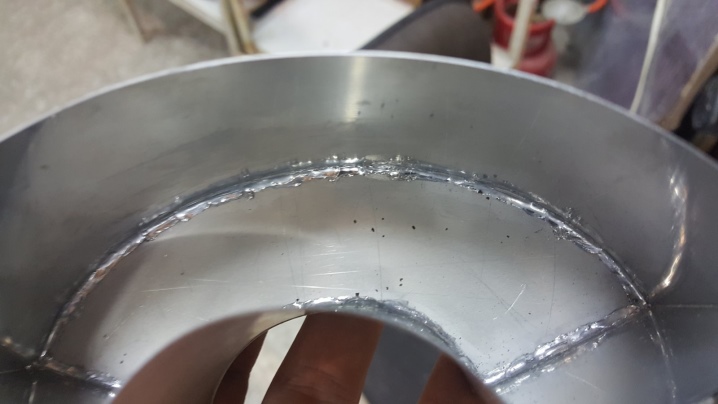

Прочность создаваемого соединения определяется механическими свойствами, которыми обладает припой для пайки. Когда стальные детали припаивают друг к другу, соединение всегда уступает по прочности основному материалу.

Главным препятствием для создания паяных соединений является окисел, образующийся на поверхности любого металла. Слой окисла не позволяет расплавленному припою равномерно смочить поверхность детали, поэтому металл должен предварительно зачищаться.

Для защиты поверхностей от окисления в процессе спаивания, применяются специальные вещества – флюсы. Для соединения разных материалов используются различные флюсы. Например, для того, чтобы спаять нержавейку, применяют буру. Флюсами для стали могут служить канифоль, паяльная кислота.

Основным процессом, сопровождающим создание паяного соединения, является нагрев заготовок. В зависимости от массы спаиваемых деталей и вида применяемого припоя, нагрев может осуществляться следующими способами:

- паяльником;

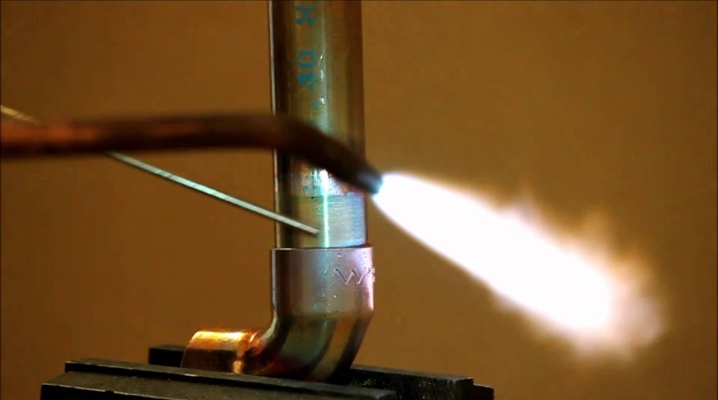

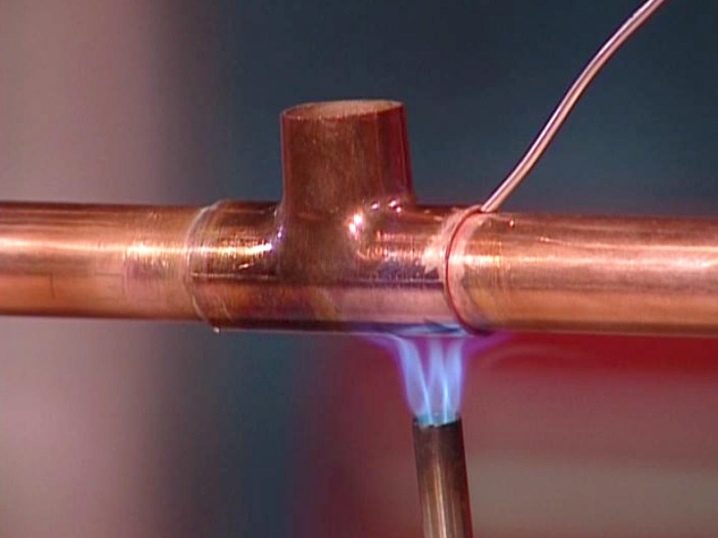

- газовой горелкой;

- высокочастотным индуктором;

- в специальных печах.

Например, проволоку небольшого диаметра можно легко прогреть обычным паяльником, при пайке стальных труб понадобится газовая горелка, а массивную заготовку придётся помещать в печь.

Низколегированной

Низколегированная углеродистая сталь относится к сплавам железа, наиболее легко подвергаемым процессу пайки.

Это объясняется тем, что на поверхности сталей данного типа образуется сравнительно непрочная плёнка окислов, легко устраняемая применением обычных флюсов.

Процесс пайки чёрных металлов может проходить при относительно низкой температуре, не превышающей 450 ℃ в случае применения мягких и легкоплавких свинцово-оловянных припоев.

Для получения паяного соединения, обладающего большей твёрдостью и механической прочностью, следует применять более твёрдые тугоплавкие припои, например на основе меди. Такая пайка осуществляется при температуре до 750 ℃.

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Паяное соединение легированных сталей производится с применением твёрдых припоев, содержащих медь, серебро или никель.

Инструментальной

Инструментальная сталь отличается очень высокой твёрдостью. Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Такие виды стали не подлежат пайке. Для устранения этого недостатка инструментальные стали, подлежащие нагреву в процессе эксплуатации, производятся с вольфрамовыми добавками. Такая сталь может подвергаться нагреву до 600 ℃, не утрачивая при этом ценных механических свойств.

Спаять инструментальную сталь можно припоем на основе никеля или ферросплавов. Нагревание заготовок обычно производят индукционным способом. При этом применяются флюсы, содержащие бор и фтор.

Последовательность операций

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

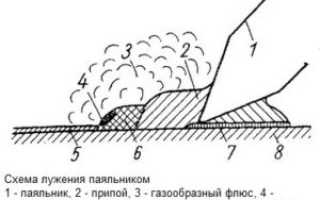

После очистки и обезжиривания, на поверхность деталей наносится слой флюса. Если в качестве припоя служит олово, детали предварительно лудят. Лужение представляет собой равномерное смачивание поверхности расплавленным оловом.

После этого, детали собирают и надёжно фиксируют в том положении, в котором они должны находиться после соединения.

Далее, детали нагреваются подходящим способом. Нагрев производится до температуры, несколько превышающей температуру плавления применяемого припоя, который должен быть помещён в область соединения.

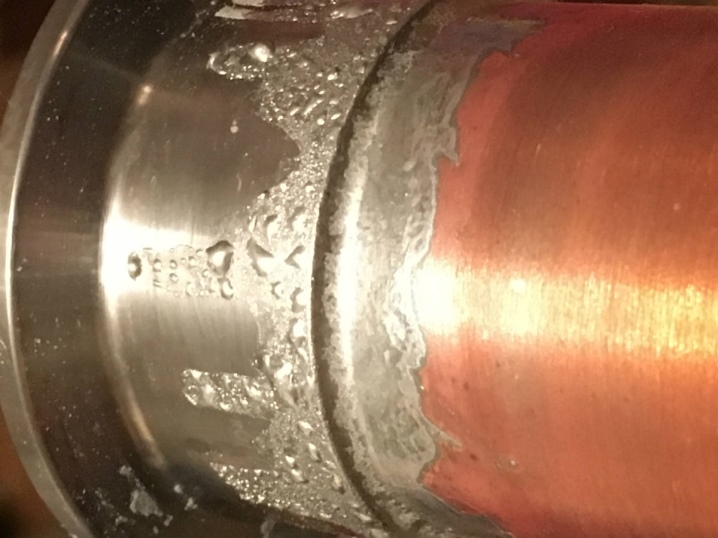

При расплавлении он затекает в зазор между деталями, образуя соединение. После остывания и кристаллизации припоя, шов зачищают, следы флюса удаляют.

Пайка нержавейки в домашних условиях

Паять нержавеющий метал непросто. Это достаточно трудоемкий процесс, особенно, если речь идет о выполнении работы в домашних условиях. Неприятностей и проблем можно избежать, если в деталях ознакомиться с особенностями работы. Намного меньше затрат времени и труда потребуется, если предстоит паять нержавеющий сплав, в составе которого никеля и хрома содержится не больше четверти. Соединения такого рода сплавов позволяет получать очень прочные конструкции из разнородных металлов. Исключение составляют сплавы с содержанием алюминия и магния.

Сложность возникает при пайке нержавеющей стали, в составе которой содержится много никеля. Вызвано это тем, что такие сплавы при сильном нагреве (примерно 500-700 градусов Цельсия) вступают в химические реакции, результатом которых являются в том числе и карбидные соединения. Интенсивность их формирования прямо пропорциональна продолжительности нагрева. Поэтому быстрое выполнение работы позволяет отчасти решить проблему.

Чтобы при пайке свести к минимуму вероятность получения карбидных соединений, в сплав добавляется титан. Помимо этого, по завершению создания соединения конструкцию нагревают. Термическая обработка препятствует протеканию химических процессов, в результате которых образуется карбамид. Очень аккуратно нужно паять клепанную нержавейку. Она достаточно хрупкая и под воздействием горячего припоя может покрыться трещинами. Таких последствий можно не допустить. Для этого достаточно убрать нагрузку соединяемых элементов. В дополнение рекомендуется соединяемые детали предварительно нагревать.

- Как паять нержавейку оловом в домашних условиях

- Припой для нержавейки и его типы

- Флюс для пайки нержавейки и его приготовление

- Полезные советы

- Что еще нужно знать про пайку нержавейки

- Правила работы с реостатами

Выбор припоя для выполнения конкретной работы зависит от химического состава заготовок и условий протекания процесса. К примеру, если паять детали приходится в условиях высокой влажности, то предпочтение следует отдать серебряным припоям. В их составе присутствует небольшое количество никеля. Если же предполагается выполнения работ в сухом помещении или в печи, то лучшим выбором станет серебряно-марганцевый или хромоникелевый припой.

Самый распространенный вид флюса для пайки нержавеющих металлов – бура. Она представляет собой пасту или порошок и наносится непосредственно на место соединения. Процесс плавления буры на поверхности заготовок способствует одинаковому прогреву металла заготовок по всей площади соприкосновения до оптимальной температуры, составляющей 850 градусов Цельсия. После того, как достигнут температурный оптимум, на место соединения заготовок можно вводить припой. Контролируется нагрев визуально. О том, что температура достигла требуемого уровня свидетельствует изменение оттенка соединения. Оно становится светло-красным.

По завершению работ на стыке можно найти остатки флюса, которые не плавились. Их следует удалить. Проще всего это сделать проточной водой. Другой вариант – пескоструйная обработка. Нельзя для очищения поверхности применять соляную или азотную кислоту. Хотя они и эффективны в лане растворения шлаков, но оказывают негативное воздействие как на припой, так и на сам металл.

Как паять нержавейку оловом в домашних условиях

Не так уж и редко требуется ремонт предметов домашнего обихода или узлов бытовой техники. Выполнить это сможет любой желающий, у которого есть опыт пайки. Новички тоже не испытают особых трудностей. Важно только придерживаться последовательности и техники выполнения работ. Естественно, что потребуется специфический инструмент и расходные материалы.

Прежде, чем приступить к пайке, следует основательно подготовиться. Тем, кто берет паяльник в руки впервые, нужно внимательно изучить теоретический курс и хотя бы немного попрактиковаться. Для этого можно использовать пришедшие в негодность элементы бытовой техники. Для пайки нержавеющей стали потребуются инструменты и оснастка:

- электрический паяльник мощностью от 100 ватт;

- кислота для пайки, которая служит в качестве флюса;

- абразивные инструменты или материалы: наждачная бумага, напильник и т.п.;

- припой на основе олова и свинца, предназначенный для работы со сталью;

- стальной трос и металлическая трубка.

Алгоритм выполнения работ по пайке нержавеющей стали:

- Рабочая поверхность тщательно очищается. Важно убрать следы технических жиров, краски, лака. Металл должен быть чистым и обезжиренным.

- После завершения подготовки соединяемых деталей наносится флюс. Чаще всего для этих целей применяется паяльная кислота. Основная ее задача состоит в том, чтобы создать условия для лужения стыков соединяемых элементов.

- По завершению обработки кромок флюсом можно приступать к лужению. Процесс представляет собой нанесение на поверхность металла немного оловянно-свинцового припоя. Бывает, что лужения с первого раза не получается. Тогда процедуру нужно повторить, предварительно разогрев поверхности заготовок.

- В редких случаях нормально залудить металл не получается даже после разогрева заготовок. Припой не получается положить на поверхность тонкой пленкой. Он скатывается в виде шариков. В этом случае потребуется кисточка с металлической щетиной. Она изготавливается из трубки и предварительно распущенного троса. Поверхность стыков заготовок снова обрабатывается паяльной кислотой. Затем зачищается металлической кисточкой с одновременным подогревом места будущего соединения деталей. Длительная обработка нужна для того, чтобы убрать с нержавейки окисную пленку. Именно она чаще всего становится самым серьезным препятствием на пути качественного лужения.

- Когда на поверхности соединяемых деталей уже есть тонкий слой олова, то можно приступать к пайке. Паяльником разогревается припой, расплавом которого следует тщательно заполнить стык между заготовками.

Припой для нержавейки и его типы

Нержавеющую сталь можно паять двумя типами присадочного материала – мягким и твердым. Основу первых составляет олово и свинец, а твердый припой производится из тугоплавких металлов. Легкосплавные типы припоя характеризуются высокой пластичностью и текучестью. То есть в расплавленном состоянии они хорошо наполняют все пустоты, которые существуют в стыках соединяемых элементов. Другое их важное преимущество заключается в высокой раскислительной способности. Это очень важно при работе с нержавеющей сталью, которая в результате химического взаимодействия с кислородом покрывается оксидной пленкой.

В отличие от мягких твердые припои в домашних условиях позволяют получать более надежные соединения. Они изготавливаются из металлов, температура плавления которых намного выше, нежели олова или свинца. Застывая, припой образует прочный и тверды стык, способный выдерживать сильные механические нагрузки. Довольно часто в такие припои подмешивают техническое серебро. Доля примеси может составлять до 30%.

Одной из наиболее востребованных марок «серебряного» припоя является HTS-528. Данный припой отлично показал себя не только в пайке нержавеющей стали. Он успешно применяется для соединения заготовок из меди, латуни, никеля, бронзы и прочих металлов. На рынок расходный материал поставляется в виде прутка, на поверхность которого уже нанесен флюс. При выборе данного припоя необходимо учитывать, что температура его плавления составляет 760 градусов Цельсия.

Флюс для пайки нержавейки и его приготовление

Одним из наиболее важных вопросов, которые приходится решать перед выполнения пайки – выбор наиболее подходящего флюса. Иногда специалисты отдают предпочтение не покупке готового, а самостоятельно готовят расходный материал. Классический рецепт предполагает использование таких элементов:

- фтористый кальций – 10%;

- борная кислота – 20%;

- бура – 70%.

Для соединения заготовок небольшого размера можно использовать флюс, включающий в себя только два элемента: буру и борную кислоту в соотношении 1:1. Компоненты в сухом виде смешиваются между собой в равных пропорциях и только после этого добавляется вода. Полученный раствор пригоден к работе и может наноситься на место будущего соединения.

Полезные советы

Опыт специалистов со стажем позволил выработать список полезных рекомендаций. Соблюдая их, начинающий специалист сможет получить результат хорошего качества. Советы мастеров:

- Для работы лучше всего подходят паяльники, мощностью от 60 до 100 ватт. Самым лучшим выбором станет именно стоваттный инструмент. Габаритные конструкции, а также трубопроводы лучше соединять не электрическим паяльником, а газовой горелкой.

- При выборе электрического паяльника желательно отдавать предпочтение инструментам с необгорающими наконечниками.

- Расходные материалы из оловянно-свинцового сплава являются самыми удобными, экономичными и универсальными. С их помощью получается соединение хорошего качества. Для работы с пищевыми резервуарами, кухонными или столовыми емкостями следует брать припой из чистого олова без примесей свинца или других вредных добавок.

- Пайку металлических конструкций следует выполнять в хорошо проветриваемом помещении.

- При выполнении работ нужно пользоваться индивидуальными средствами защиты. В противном случае можно нанести непоправимый вред своему здоровью.

Что еще нужно знать про пайку нержавейки

Если требуется соединить изделия из нержавейки, к которым предъявлены высокие требования, то часто предпочтение отдается особым маркам припоев. Очень часто такие расходные материалы изготавливаются на основе фосфора и никеля, а также сплава марганца, хрома и никеля. Вторая группа припоя отлично подходит в тех случаях, когда металлы соединяются в среде защитного газа, в частности смеси аргона и трехфтористого бора. Паять по такой технологии можно и другими видами припоев, к примеру, чистой медью. Она отлично прилегает и формирует прочное соединение.

Изготовленные на основе никеля припои отличаются тем, что позволяют создавать очень прочные и долговечные соединения. С другой стороны, соединение получается жестким. Недостаточный уровень пластичности делает такой стык непригодным для использования в условиях часто изменяющегося вектора нагрузки. Проще говоря, если конструкция будет эксплуатироваться в условиях вибрации, может подвергаться ударам или другому резкому механическому воздействию, то припой из никеля лучше не применять. Помимо этого, такого рода соединения не любят очень низких температур. И последний штрих связан с условиями работы с такими припоями. Для их использования требуется создания защитной среды из аргона или сухого водорода. Паять также можно и вакууме. Температура плавления никелевого припоя составляет больше 1000 градусов Цельсия. То есть, этот расходный материал не подходит для любительского использования.

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Как правильно паять металл

Как правильно паять металл

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

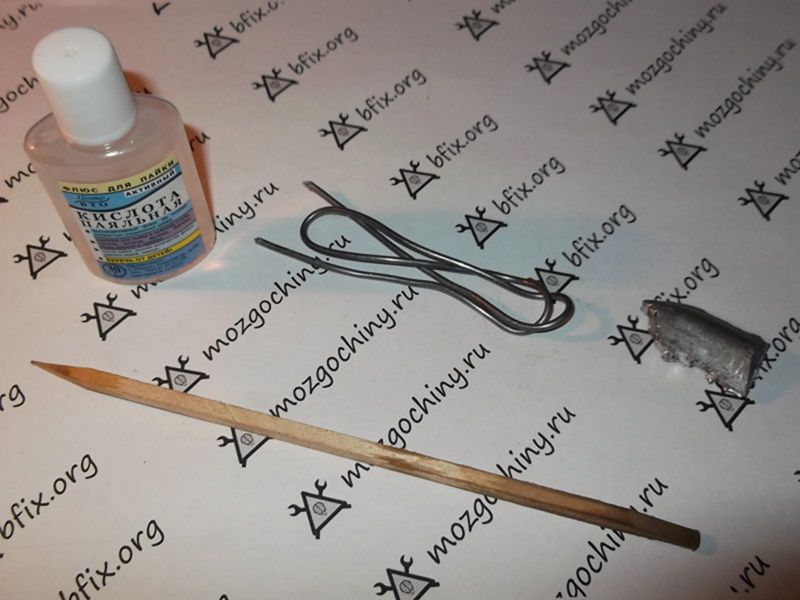

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

- Серебро

- Медь

- Латунь

- Цинк

- Никель

- Железо

- Нержавеющая сталь

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.д.

- Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

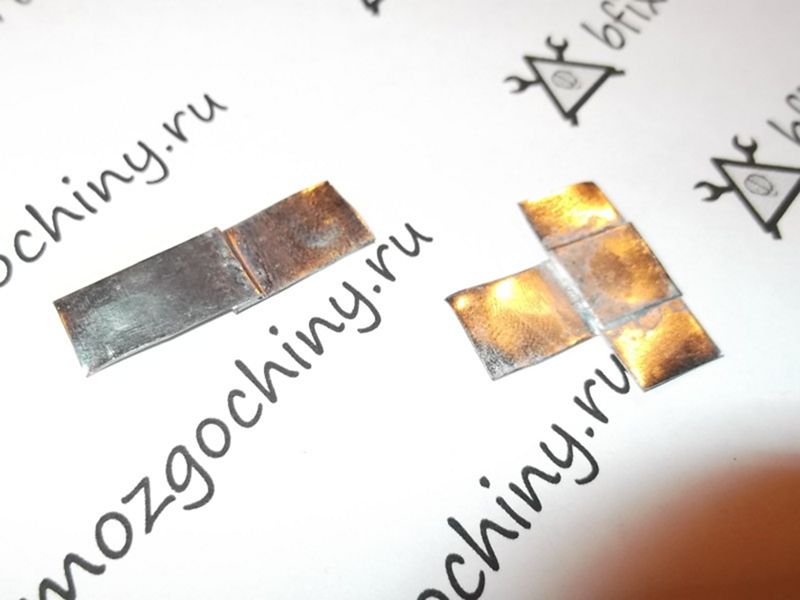

Спаивание жести / листового металла

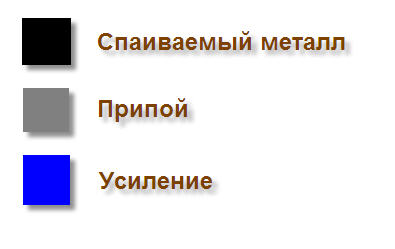

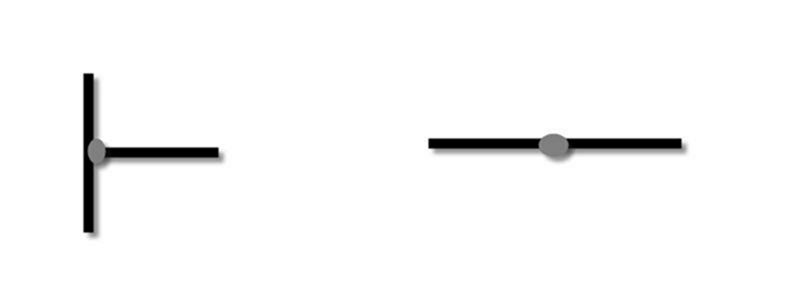

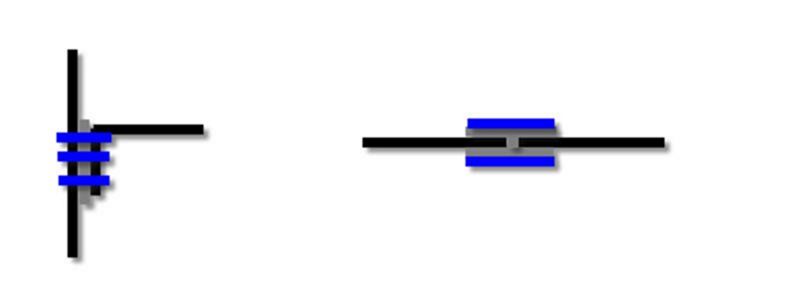

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

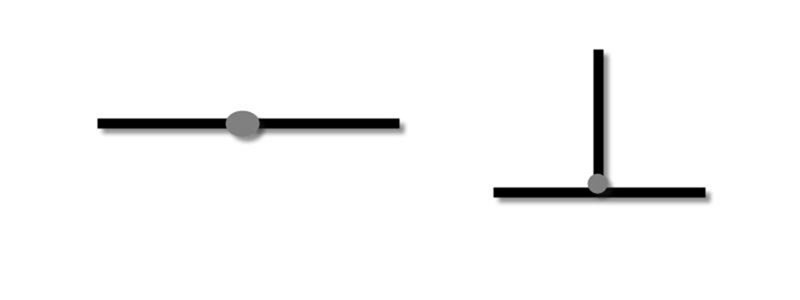

Соединение «Впритык»

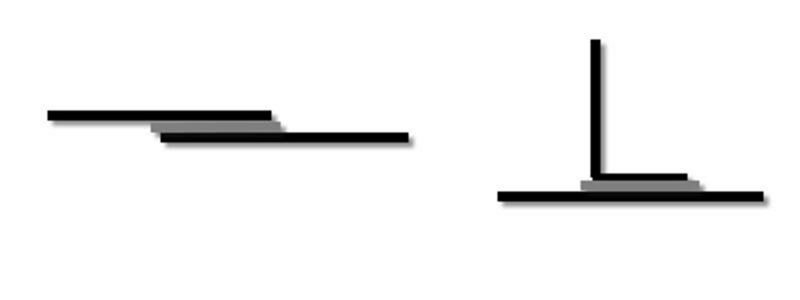

Соединение «Внахлёст»

Соединение «В замок»

Качество: Очень прочно

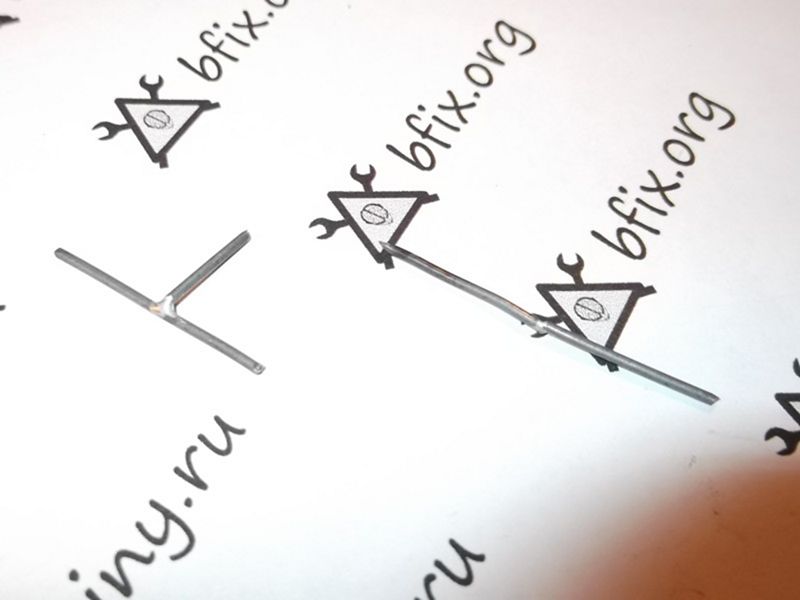

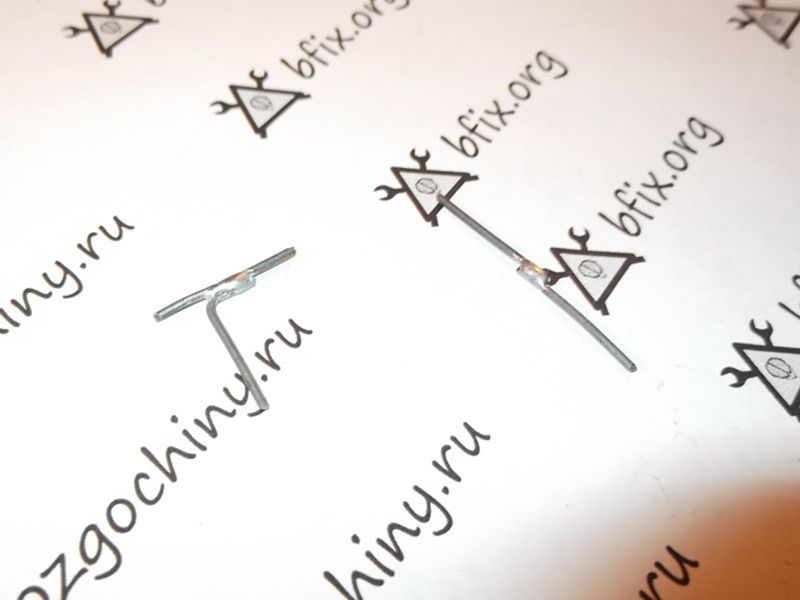

Спаивание проволоки

Соединение «Впритык»

Соединение «Внахлёст»

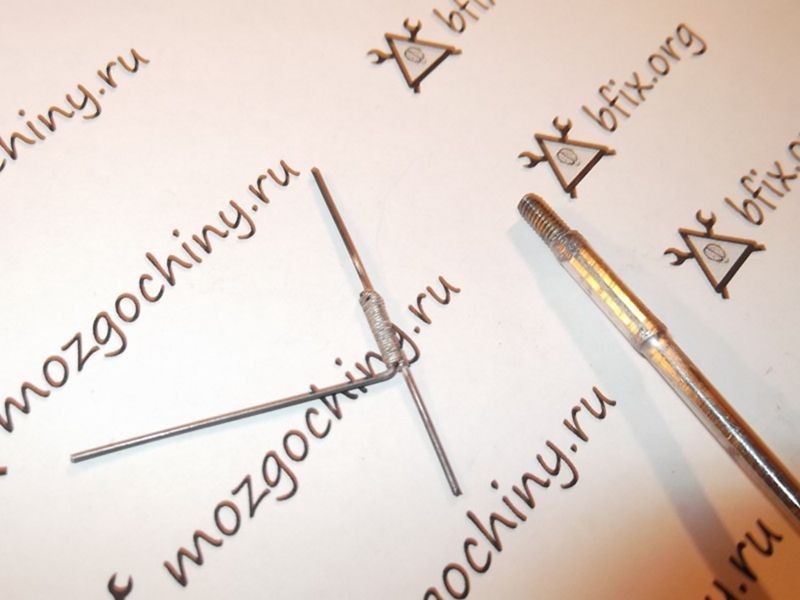

Соединение «С усилением»

Качество: Очень прочно

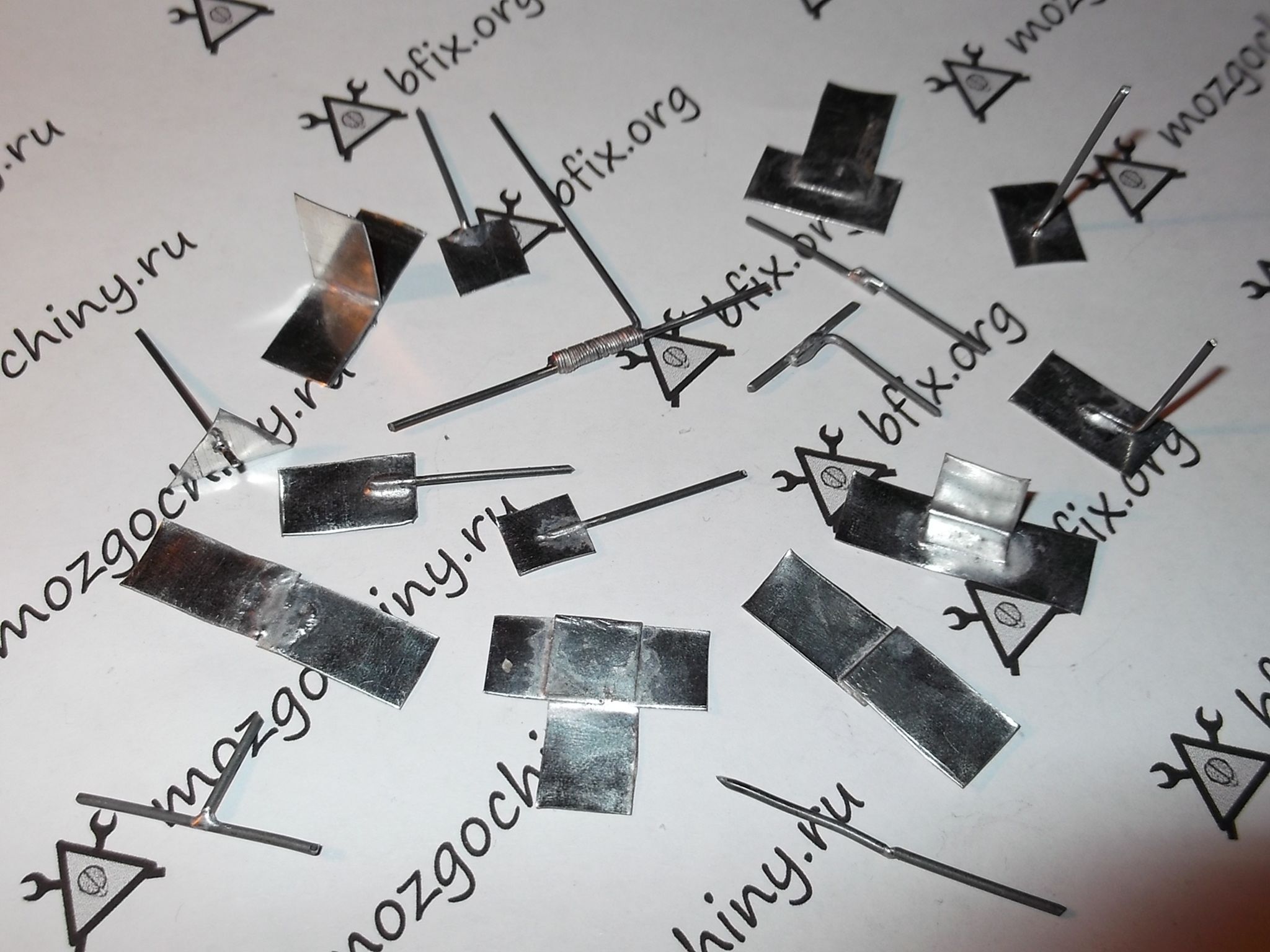

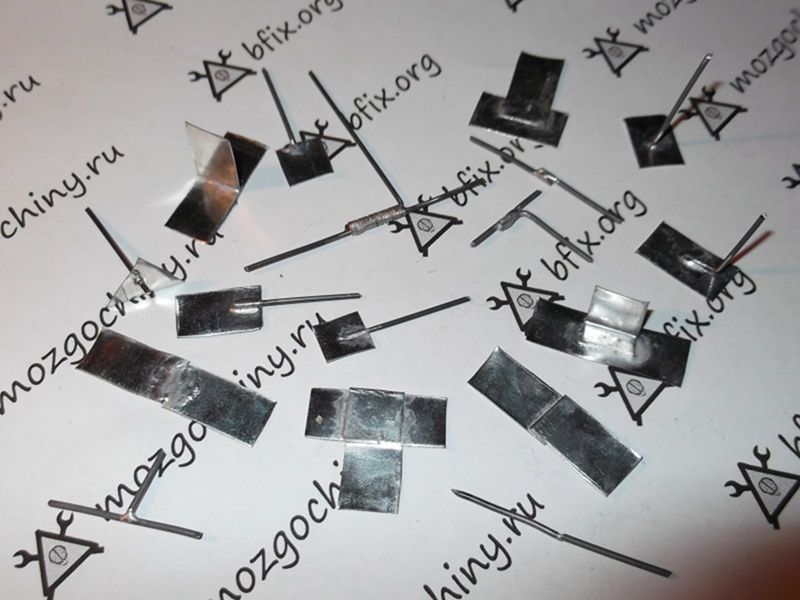

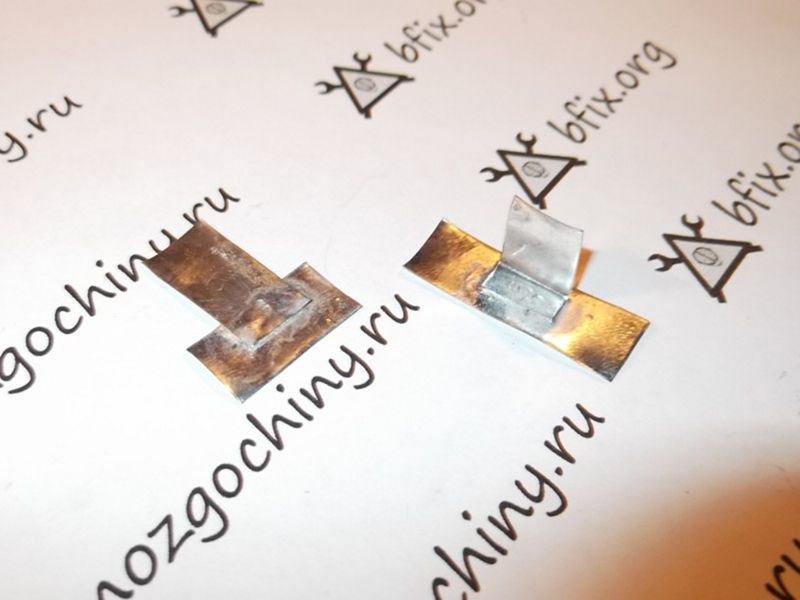

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

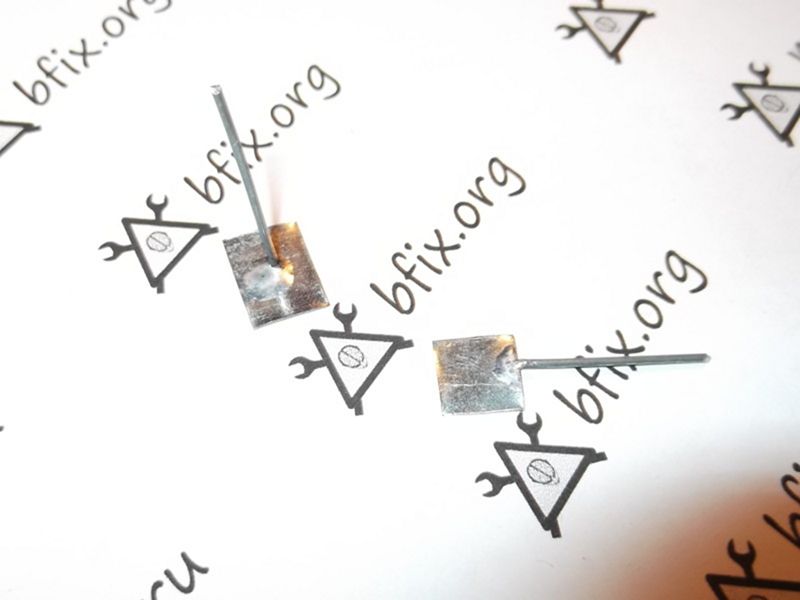

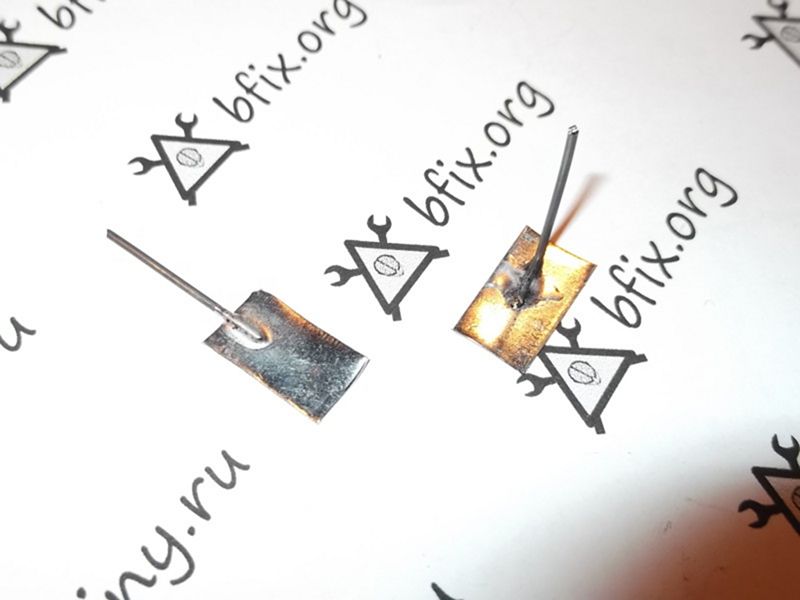

Спаивание проволоки и листового металла

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «Насквозь»

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Инструкция по пайке сталей. Пайка высокотемпературными припоями узлов агрегатов

Назначение

Инструкция является руководством по пайке сталей: конструкционных, коррозионностойких (нержавеющих) и жаропрочных высокотемпературными твердыми серебрянными припоями ПСр40; ПСр МИН63; ПСр21,5; и медными припоями ВПР1; ВПР4 и их импортными аналогами газовыми горелками, а также в камерных печах и печах с вакуумной средой.

Оборудование и материалы

2.1 Горелка газовая ГОСТ 1077-79

2.2 Электропечь камерная с температурой до 1300 градусов

2.3 Вакуумная печка типа СНВ

2.4 Необходимые приспособления для установки и фиксации деталей

2.5 Ацетон ГОСТ 2603-79

2.6 Аргон чистый класса «А» ГОСТ 10157-79

2.7 Пинцет

ТВЕРДЫЕ ПРИПОИ И ФЛЮСУЮЩИЕ ВЕЩЕСТВА

3.1 Для пайки применять припои, указанные в табл.

3.2 Термообработка припоя производится в случае целесообразности, если припой недостаточно пластичен.

3.3 Для пайки применять перечисленные виды флюсов:

• ПВ200 для пайки припоями ПСр21,5 и ВПР1;

• ПВ201 для ПСр40 и ПСрМИН63;

• Калий тетрафторборат (КВF2) ГОСТ 9532-75 для пайки ПСр21,5 и ВПР1 в нейтральной среде.

4 ПОДГОТОВКА ПОВЕРХНОСТИ ДЕТАЛЕЙ И ПРИПОЯ

4.1 Размер зазоров должен быть, как правило, от 0,7 до 0,15мм для соединений типа «телескоп» и до 0,2 мм для других соединений (нахлесточных, стыковых, тавровых) Допускается уменьшение зазора в соединении типа «телескоп», если это вызвано особенностями конструкции узла.

4.2 Поверхности, подлежащие пайке, должны быть доведены до шероховатости не ниже 2,5.

4.3 На цементированных изделиях, после снятия медного покрытия, поверхности под пайку должны быть зачищены механически до чистого металла.

4.4 Наличие фаски в месте формирования галтели при печной пайке необходимо исключить. Кромки разделки в которой размещается паяемая деталь, должны притупляться радиусом ±0,1 мм.

4.5 Присутствие цветов побежалости и коррозии на паяемых поверхностях узлов после мех. обработки не допускается

4.6 Детали, поступающие на пайку, должны быть промыты.

4.7 Непосредственно перед пайкой обезжирить детали, входящие в узел и припой в ацетоне или другом растворителе и посушить на воздухе 10-15 мин. Сборку после данной процедуры проводить пинцетом или пользоваться х/б перчатками.

5 ПОДГОТОВКА ОБОРУДОВАНИЯ И ОСНАСТКИ

5.1 При пайке в камерной печи в аргоне внутренняя поверхность контейнера должна быть очищена от грязи и очищена путем промывки ацетоном или др. растворителем.

5.2 Вакуумная печь перед загрузкой узлов под пайку должна быть очищена от грязи и масла согласно руководству по эксплуатации.

5.3 Оснастка должна быть перед пайкой промыта в ацетоне или др. растворителе. В случае наличия рыхлых окисных пленок допускается обдувка оснастки электрокорундом или гидрохонингом.

5.4 При пайке в нейтральной среде перед запуском аргона в печь систему трубопроводов продуть аргоном. Смена баллонов в процессе пайки запрещается.

6 СБОРКА

6.1 Сборку узлов производить в приспособлениях обеспечивающих требуемое положение деталей и исключающих напряжения в зоне пайки.

6.2 Фиксацию припоя производить на машинах контактной сварки при помощи сварочного пистолета или сварочных клещей.

7 ПАЙКА

а) Пайка газовой горелкой

7.1 Развести флюс в Н2О или в спирте до пастообразного состояния, затем покрыть соединяемые поверхности.

7.2 Припой покрыть флюсом, разведенным в Н2О или в спирте и обсыпать порошком флюса

В процессе нагрева необходимо наблюдать за тем, чтобы поверхность металла у места зазора не оголялась от флюса и, при необходимости, делать подсыпку порошка флюса.

7.3 Нагреть паяемый участок до температуры, указанной в таблице выше. Температура при пайке контролируется зрительно по началу плавления припоя.

Нагрев зоны соединения производить равномерно по всей длине соединения, не допуская перегрева. При пайке деталей с разной толщиной стенок прогревать сначала более массивные детали.

7.4 Не допускать контакта флюса с пламенем более 4-5 минут из-за возможности потери им флюсующих свойств. Оптимальное время нагрева флюса при пайке в газовом пламени 20-60 сек.

7.5 В процессе пайки до полного охлаждения узел подвергать механическому воздействию воспрещается.

7.6 При необходимости для предохранения внутренней поверхности труб от чрезмерного окисления, на внутреннюю поверхность трубы нанести флюс или пропускать внутрь аргон.

При пайке трубу в зоне соединения располагать, по возможности, вертикально. Арматура должна находиться снизу.

7.7 Нагартованные детали из стали типа 12Х18Н9Т перед пайкой подвергать отжигу (детали из труб после гибки)

7.8 Подгибка трубопроводов после пайки не рекомендуется и совершенно не разрешается на расстоянии меньшем 20 мм от места пайки. Наплывы припоя на ниппеле разрешается запиливать.

б) Пайка в камерной печи

7.9 Производить в герметичных контейнерах со стальным колпаком-экраном в атмосфере аргона.

7.10 Флюсы 200, 201, 209 разводятся в воде до пастообразного состояния и наносятся тонким слоем, затем просушиваются в течение 10-15 мин. Порошок тетрафторбората калия засыпается в контейнер. Количество флюса, температура, время выдержки, расход аргона, скорость нагрева и охлаждения оговаривается в технологии.

7.12 Контроль температуры производить термопарой, вводимой внутрь контейнера.

Горячий спай термопары должен быть помещен, по возможности, как можно ближе к поверхности паяемого изделия.

7.13 Детали охлаждать под потоком аргона до комнатной температуры. Допускается обдув контейнера сжатым воздухом с целью уменьшения времени охлаждения.

в) Пайка в вакуумной печи

7.14 Производить преимущественной в среде аргона.

7.15 Собранный узел в приспособлении поместить на поддон печи, закрыв его колпаком-экраном из стали типа 12Х18Н10Т.

7.16 Пайка в среде аргона выполняется по следующей схеме:

- Продуть систему трубопроводов до вакуумного крана аргоном

- Откачать из печи воздух до остаточного давления, указанного в технологии. Разрешается промывка камеры аргоном, заключающаяся в следующем: откачка до 10-3мм рт. ст., заполнение газом и снова откачка до требуемого разряжения.

- Подать в камеру печи газообразный аргон. Подачу вести непрерывно в течение 8-10 мин.

- Включить нагрев и произвести пайку.

7.18 Контроль температуры выполняют при помощи термопары с записью на самописце. Горячий спай термопары должен быть помещен как можно ближе к поверхности паяемого узла. Допускается замер температуры в камере при условии учета экспериментально определенной разницы температур на поверхности изделия и в камере.

8 УДАЛЕНИЕ ОСТАТКОВ ФЛЮСА

В горячей, затем в холодной проточной воде с последующей обдувкой гидрохонингом.

9 КОНТРОЛЬ ШВОВ

9.1 Контроль состояния узлов должен проводиться на всех этапах тех.процесса подготовки поверхностей, сборки и пайки, введения флюса и припоя, устранения остатков флюса после пайки.

9.2 Применяемые материалы должны быть ГОСТированны или иметь ТУ. Следить за сроком годности флюса.

9.3 Применять следующие виды контроля:

а) внешний осмотр;

б) рентгенографический анализ;

в) проверка узлов на прочность и герметичность;

9.4 Внешнему осмотру подвергать 100% узлов с помощью увеличительного стекла 4-7 кратного увеличения.

Осматривать нужно паяный шов и зону, примыкающего к нему основного металла на расстоянии не менее 10 мм.

9.5 Шов должен быть чистым, без пористости, раковин, свищей, непропаев, посторонних включений, остатков флюсов и т.д. при условии, что припой заполнил зазор и образовал галтель.

10 ИСПРАВЛЕНИЕ ДЕФЕКТОВ

10.1 Недопустимые непропаи, поры, раковины и др. дефекты устранять подпайкой не более 2-х раз тем же припоем, которым проводилась пайка или с более низкой температурой плавления.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽

Пайка нержавеющей стали оловом

- Особенности

- Оборудование

- Технология

- Распространенные ошибки

Нержавеющая сталь — это один из сложных материалов для пайки. Для качественного соединения необходимо правильно подобрать тип припоя, нужное оборудование, а также выполнить последовательный процесс. В большинстве случаев мастера для этой цели выбирают припои из олова.

Особенности

Чтобы спаять нержавейку, может быть использован припой разных составов. Особенность заключается в том, что в таком материале преимущественно должно присутствовать олово. Мягкий припой традиционно относится к маркам ПОС. В нем преобладает содержание олова, что придает ему плавкости и тягучести.

Такой состав позволяет припою проникать во все обрабатываемые участки, существенным образом улучшая адгезию.

Преимущество олова заключается еще и в том, что этот материал является превосходным раскислителем. Недостаток мягких припоев заключается в невысокой прочности получаемого соединения. В твердом припое тоже содержится достаточное количество олова. Для твердости в припой такого типа добавляется серебро. Припои с таким составом обозначаются ПСр.

Работа с припоем из олова имеет множество преимуществ.

- Доступность используемых материалов. Купить такой припой можно в большинстве магазинов по незначительной цене.

- Хорошая плавкость состава.

- Легкое проникновение материала в труднодоступные участки. Это обеспечивается хорошей текучестью состава.

Недостатки тоже имеются, но они не такие существенные. К ним можно отнести: высокую текучесть состава, незначительную прочность соединения (опять же из-за мягкости припоя). Кроме того, запаянные изделия нельзя нагревать до температуры, при которой припой начнет плавиться.

Например, если запаять чайник и поставить его на огонь, то в какой-то момент припой может просто потечь. В итоге образуется дырка на месте даже самого качественного шва.

Еще из-за высокой текучести таким припоем сложно обрабатывать наклонные и вертикальные поверхности.

Оборудование

Основное устройство, которое необходимо подготовить для проведения работ — это паяльник с мощностью не ниже 80, но и не более 100 ватт. Если мощность паяльника будет меньше, то обрабатываемые поверхности прогреются недостаточно. Если устройство будет более мощным, то поверхности разогреются чрезмерно, и припой будет в буквальном смысле течь.

Если предпочтение было выбрано твердому припою, потребуется дополнительно запастись газовой горелкой. Для спаивания нержавейки идеальным составом будет оловянно свинцовый. А в качестве флюса можно использовать либо хлористый цинк, либо паяльную кислоту.

Для того чтобы не успела повторно формироваться оксидная пленка, наносить флюс следует непосредственно перед пайкой. Важно заранее подготовить свое рабочее место. Нельзя допускать, чтобы в помещение, где будут проводиться работы, могли попасть дети и домашние животные.

Технология

Как уже говорилось, пайка нержавеющей стали — это трудоемкий процесс, выполняя который, необходимо прилагать определенные усилия. Пока разогревается паяльник, необходимо тщательно подготовить обрабатываемую поверхность:

- зачистить при помощи шкурки (важно не переусердствовать и не повредить изделие, поскольку от интенсивных действий появляются видимые царапины);

- провести обезжиривание специальным раствором, уайт-спиритом или ацетоном;

- обработать поверхность имеющимся флюсовым составом.

К тому времени, как эти процедуры будут завершены, паяльник уже будет разогрет. Это значит, что можно смело переходить к процессу пайки. Если припой мягкий, то разогреть поверхность можно жалом паяльника. При жестком припое лучше использовать газовую горелку. Здесь очень важно контролировать уровень кислорода, поскольку его избыток может испортить результат работ.

Определить просто: если пламя горелки приобрело светло-синий оттенок, то кислород присутствует в избытке.

Когда поверхность будет прогрета до той температуры, при которой начнется плавление припоя, можно приступать к процессу. Осуществляя регулярную подачу припоя, важно тщательно проходить каждый участок поверхности. Цель таких действий – сформировать максимально ровный, а главное — качественный шов.

В домашних условиях зачастую приходится паять предметы домашней утвари. Следует помнить, что даже при проведении незначительных работ нужно позаботиться о рабочем месте. Оно не должно быть загромождено посторонними предметами. Если по какой-то причине шов получился некачественным, лучше снова зачистить и обезжирить этот участок, а потом повторить процедуру пайки.

Распространенные ошибки

Начинающие мастера достаточно часто в работе допускают ошибки, приводящие к некачественной пайке. К наиболее распространенным ошибкам относятся такие.

- Некачественная зачистка. Если мастер во время выполнения работ недостаточно хорошо поработает шкуркой или упустит этот момент, материал не схватится с обрабатываемой поверхностью.

- Недостаточное обезжиривание поверхности. Нужно тщательно обработать раствором каждый участок.

- Недостаточный прогрев деталей, из-за которого происходит недостаточное проникновение припоя во все участки обрабатываемой поверхности.

Чтобы получить действительно хороший результат, необходимо периодически очищать наконечник жала паяльника. Качество полученного соединения можно проверить, если поковырять его отверткой или каким-то другим подобным предметом. Надежный шов отслоить таким способом не удастся.

Если весь процесс был проведен качественно и с соблюдением всех условий, то шов будет крепким. Очень важно ответственно подходить к выбору припоя, покупая его только в проверенных магазинах. Некачественный материал может испортить результат даже у самого опытного мастера.

О том, как паять металлы в домашний условиях, смотрите в следующем видео.

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽