Электрошлаковый переплав стали достоинства и недостатки

Электрошлаковый переплав: Учебное пособие (Принцип электрошлакового переплава, технология процесса наплавки слитка, физико-химические процессы при ЭШП, плавление и кристаллизация металла) , страница 2

Возникает вопрос: а не сохранятся ли все эти высокие характеристики, если отделить электрошлаковый сварной шов от соединяемых им кромок, если вместо шва получить слиточек, т.е. совершать уже не электрошлаковую сварку, а электрошлаковый переплав. В 1952 г. такие опыты были проведены, и они полностью подтвердили это предположение.

Прошло несколько лет, и в мае 1958 г. в том же городе Запорожье, где родилась электрошлаковая сварка, на электрометаллургическом заводе «Днепроспецсталь» построили и ввели в промышленную эксплуатацию первую в мире печь ЭШП.

Достоинства новой металлургической технологии были столь убедительны и неоспоримы, что дальнейшее наращивание мощностей ЭШП носило лавинообразный характер. Не прошло и 4 — 5 лет, как практически все отечественные заводы качественной металлургии, ряд предприятий цветной металлургии и многие заводы машиностроения оснастили электрошлаковыми печами.

За короткий срок была создана принципиально новая отрасль производства — специальная электрометаллургия.

1 электрошлаковые печи

1.1 Принципиальная схема работы печей ЭШП

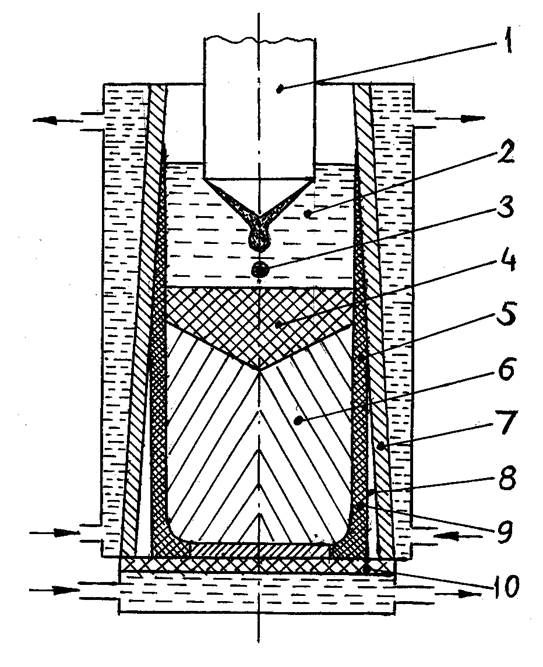

Сущность электрошлакового переплава заключается в следующем. Расходуемый металлический электрод, подключенный к источнику тока, своим торцом погружается в расплавленный электропроводный шлак, обладающий сильной рафинирующей способностью. Под действием тепла, выделяющегося при прохождении через шлак тока, электрод плавится. Капли металла проходят сквозь толщу шлаковой ванны, очищаются от примесей и опускаются на дно, образуя металлическую ванну.

Все это происходит в водоохлаждаемой форме-кристаллизаторе, где металл постепенно, направленно — снизу вверх кристаллизуется. По мере оплавления электрод подается в шлаковую ванну, поэтому объем металлической ванны непрерывно восполняется. В результате образуется слиток металла сверхвысокого качества. На рисунке 1 приведена принципиальная схема электрошлакового переплава.

Высокое качество металла в результате ЭШП обусловлено следующими причинами:

1. Плавление и затвердевание металла совмещены в одном кристаллизаторе, в результате отпала такая технологическая операция как разливка, при которой металл неизбежно загрязняется, т.е. портится.

2. Благодаря особым условиям кристаллизации металла в слитках ЭШП отсутствует ликвация.

3. Так как жидкая металлическая ванна постоянно находится в верхней части наплавляемого слитка и подвод тепла осуществляется сверху — в слитках отсутствует усадочная раковина.

4. Вследствие направленной кристаллизации слиток ЭШП физически однороден и по качеству металл ЭШП такой же, как ковкий металл (деформированный), а не литой.

5. В результате переплава происходит рафинирование металла от примесей.

При ЭШП тепло выделяется в ванне расплавленного шлака. Жидкий шлак является электрическим сопротивлением на пути тока и в нем выделяется большое количество тепла.

Количество выделившегося в шлаковой ванне тепла Q определяется по формуле

, (1)

, (1)

где I — сила тока, протекающего в шлаковой ванне, А; Rш — активное сопротивление шлаковой ванны, Ом; t — длительность прохождения тока, ч.

1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли электродного металла; 4 – металлическая ванна; 5 – шлаковый гарнисаж; 6 – слиток; 7 – стенка кристаллизатора; 8 – зазор; 9 – затравка; 10 – поддон

Рисунок 1 – Схема электрошлакового переплава

Из этой формулы видно, что количество выделяемого тепла возрастает с увеличением тока и сопротивления шлаковой ванны. В свою очередь сила тока увеличивается с повышением напряжения Uш на шлаковой ванне и уменьшением сопротивления шлаковой ванны, подчиняясь закону Ома I = Uш/Rш.

В условиях ЭШП все эти величины (I, Uш, Rш) взаимосвязаны: изменение одной из них влечет за собой изменение остальных.

ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ

Принципиальная схема ЭШП представлена на рис. 22.1, б. Электрическая цепь между расходуемым электродом и наплавляемым слитком замыкается через слой расплавленного шлака (электрическая дуга отсутствует). Жидкий шлак электропроводен, но обладает высоким сопротивлением, поэтому он нагревается до температуры 1700—2000 ºС и погруженный в него конец расходуемого электрода оплавляется. В результате металл в виде капель проходит через слой шлака и застывает в ванне кристаллизатора в виде плотного слитка.

Составы шлаков при ЭШП различны; чаще всего используют шлак, состоящий из CaF2 с добавками СаО, А12О3, SiO2. Проходя через такой шлак, капли металла очищаются от серы; в них снижается содержание неметаллических включений, а в кристаллизаторе образуется плотный качественный слиток. Оборудование ЭШП проще и дешевле, чем при ВДП.

Процесс ЭШП разработан в Институте электросварки им. Е. О. Патона АН Украины. Практическое распространение метода ЭШП началось с 1958 г. на металлургическом заводе «Днепроспецсталь». ЭШП получил большое распространение; появился специальный термин ЭШТ (электрошлаковая технология), имеющий ряд разновидностей: электрошлаковое литье (ЭШЛ), центробежное электрошлаковое литье (ЦЭШЛ) и т . д.

Существует два типа установок ЭШП: с расходуемым электродом и с нерасходуемым электродом. Суть процесса при этом остается неизменной: капли металла проходят через слой жидкого шлака (через шлаковую ванну). Нерасходуемые электроды, используемые для поддержания требуемой температуры в шлаковой ванне, бывают графитовые или металлические водоохлаждаемые. Проходя через слой жидкого шлака, капли металла попадают или в кристаллизатор, или в огнеупорный тигель. В последнем случае плавка ведется в так называемых установках с керамическим тиглем. Для производства стальных слитков обычно используют процесс с расходуемым электродом и охлаждаемым кристаллизатором.

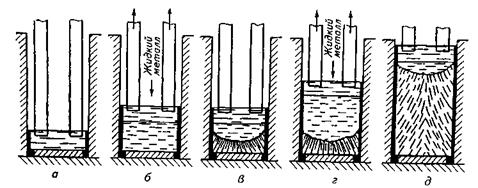

Расходуемые электроды получают, выплавляя предварительно металл нужного состава в обычном сталеплавильном агрегате (чаще в дуговой сталеплавильной печи) и разливая его на слитки или непрерывно-литую заготовку. Для получения расходуемых электродов необходимых размеров (по сечению) слитки могут подвергаться прокатке или ковке. Получаемые ЭШП слитки имеют обычно развес до 5—6т. В отдельных случаях (например, при получении заготовок для последующего изготовления роторов турбин электростанций) отливаются ЭШП слитки массой 60т и более. В СССР была разработана специальная электрошлаковая технология, позволяющая отливать слитки массой до 300т. Большие слитки массой 200— 300 т (для роторов турбин, валов судовых двигателей и т. п.) выплавляют редко, и заводам нерационально иметь у себя крупные агрегаты для того, чтобы использовать их только несколько раз в году. Поэтому для производства сверхкрупных слитков Институтом им. Е. О. Патона совместно с рядом заводов создан способ, получивший название порционной электрошлаковой отливки (ПЭШО). В отличие от обычного ЭШП, основанного на переплаве расходуемых электродов, способ ПЭШО предусматривает получение слитков непосредственно из жидкого металла. В водоохлаждаемой изложнице с помощью нерасходуемых электродов расплавляется смесь шла-кообразующих компонентов. При этом в изложнице образуется слой жидкого шлака (шлаковая ванна), обладающий высокой рафинирующей способностью (рис. 22.4, а). Через слой шлака заливают первую порцию стали, полученной в печи, емкость которой равна части емкости изложницы. В период заливки металла погруженные в шлак электроды автоматически поднимаются (рис. 22.4, б).

После заливки первой порции металла ведут электрошлаковый обогрев зеркала металла. За счет подводимой мощности зеркало должно оставаться жидким по всему сечению изложницы. При этом залитый металл постепенно затвердевает в направлении снизу вверх, и к моменту заливки следующей порции металла под слоем жидкого шлака остается небольшой объем жидкого металла (рис. 22,4, в). Металл следующей порции аналогичным образом заливают в изложницу, и он смешивается с остатком жидкого металла первой порции (рис. 22.4, г). Этот процесс повторяют несколько раз до заполнения всей изложницы. После заливки последней порции металла постепенно снижают электрическую мощность, подводимую к шлаковой ванне, с тем чтобы предотвратить образование усадочной раковины в головной части слитка (рис. 22.4, д). Интенсивная обработка металла рафинирующим шлаком обеспечивает высокую чистоту металла слитка по сере и неметаллическим включениям. Направленная снизу вверх последовательная кристаллизация металла в изложнице при постоянном наличии сравнительно небольшого объема жидкого металла и высокого градиента температур в металлической ванне ограничивает развитие в слитке зональной ликвации и исключает образование в нем дефектов усадочного и ликвационного происхождения.

Преимуществом способа ПЭШО является также возможность получения слитков практически неограниченной массы при наличии сталеплавильного агрегата сравнительно малой емкости.

Например, слиток массой 200т можно отлить способом последовательной заливки в изложницу четырех—шести плавок, полученных в ДСП (или ином агрегате) емкостью всего 35—50 т.

Другим технологическим приемом, позволяющим получать высококачественные крупные слитки, является технология, названная ЭШП с расходуемым электродом, согласно которой у отлитого по обычной технологии крупного слитка удаляется осевая зона (здесь металл обычно поражен дефектами вследствие ликвации вредных примесей, неметаллических включений, скопления газов и т. п.). Образовавшуюся таким образом полость в слитке с помощью ЭШП заполняют доброкачественным металлом.

Разновидностью ЭШП является электрошлаковая отливка (ЭШО), для получения которой жидкий металл заливается в водоохлаждаемые кристаллизаторы через слой жидкого шлака. Кристаллизация в этом случае протекает при электрошлаковом обогреве головной части слитков.

Существует разновидность ЭШП, называемая электрошлаковое литье (ЭШЛ), в процессе которого происходит электрошлаковое плавление расходуемого электрода, а переплавленный металл приобретает форму

Рис. 22.4.Схема порционной электрошлаковой отливки

внутренней поверхности кристаллизатора или формы. Сечение формы может быть переменным. При ЭШЛ широко используется прием закладки деталей с последующим их приплавлением к основной части отливки в процессе переплава расходуемого электрода. Таким образом, техника ЭШЛ включает в себя элементы сварки.

В отличие от ЭШЛ суть метода центробежного электрошлакового литья (ЦЭШЛ) заключается в расплавлении и накоплении металла электрошлаковым способом с последующей заливкой этого металла во вращающуюся форму. Чистота металла, прошедшего рафинирование жидким шлаком, и своеобразные условия кристаллизации этого металла во вращающейся форме обеспечивают высокое качество получаемых заготовок, что позволяет использовать их для изготовления деталей самого ответственного назначения.

Успехи электрошлаковой технологии вызвали к жизни многочисленные предложения об организации электрошлакового переплава кусковых материалов (например, стружки), металлизованного сырья (например, металлизованных окатышей) и т. п. В этом направлении ведутся интенсивные исследования.

Исследования ведутся также с целью разработки электрошлаковой технологии получения ферросплавов (ферротитана, феррованадия). При этом в качестве сырья используются титановая и железная губки, пентаок-сид ванадия и т. п.

Исследуется также возможность организации процесса дугового электрошлакового переплава (ДШП), при котором металл расходуемого электрода плавится за счет тепла электрической дуги, горящей в промежутке электрод — поверхность жидкой шлаковой ванны, а капли металла электрода, проходя через слой шлака, накапливаются в нижней части кристаллизатора и, затвердевая, образуют однородный слиток.

Недостатком ЭШП является невозможность организовать в открытом агрегате удаление водорода. В связи с этим широкое распространение получили дуплекс-процессы ВИП—ЭШП и ЭШП-ВДП.

ВДП и ЭШП — основные переплавные процессы, с помощью которых в промышленно развитых странах ежегодно переплавляют десятки и сотни тысяч тонн высококачественной стали и сплавов. Во многих случаях металл переплавляют дважды и трижды: ВИП-ВДП, ЭШП-ВДП, ВИП-ЭШП-ВДП и т. п.

Дата добавления: 2016-01-29 ; просмотров: 1244 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Электрошлаковый переплав

Электрошлаковый переплав (ЭШП) — это бездуговой процесс переплава расходуемого металлического электрода в шлаковой ванне, при котором необходимая для плавки теплота выделяется при прохождении электрического тока через расплавленный электропроводный шлак, поддерживая в нем температуру 1800-2000 °С. Часть тепла, выделяемого в шлаковой ванне, передается расходуемому (с оплавленным торцом) электроду. Капли металла с торца электрода проходят через химически активный шлак, рафинируются там и формируются в кристаллизаторе в виде слитка.

Процесс ЭШП разработан в 1952-1953 гг. в Институте электросварки им. Е. О. Патона (Киев, Украина). ЭШП применяют для получения стальных 1—20-т слитков, а тж. для производства крупных 40—200-т кузнечных слитков.

Установка электрошлакового переплава

Схема установки ЭШП показана на рис 107, а. Переплав осуществляется в водоохлаждаемом кристаллизаторе. К расходуемому электроду и наплавляемому слитку подведен ток. Между слитком и электродом имеется слой шлака, в котором и выделяется тепло при прохождении через него тока. Кристаллизатор, изготовленный из меди, может иметь дно (см. рис. 107, а) или слиток можно непрерывно вытягивать из кристаллизатора.

При использовании трехфазного трансформатора возможно одновременное расплавление в одном кристаллизаторе трех электродов (рис. 107, б) или подключение к одному трансформатору трех кристаллизаторов (рис. 107, в)

![]() Рис. 107. Однофазная (а) и трехфаэная (6, схемы нал ля влепил слитков лри ЭШП: 1 — расходуемый электрод; 2 — кристаллизатор; 3 — шлак; 4 — наплавляемый слиток

Рис. 107. Однофазная (а) и трехфаэная (6, схемы нал ля влепил слитков лри ЭШП: 1 — расходуемый электрод; 2 — кристаллизатор; 3 — шлак; 4 — наплавляемый слиток

Однофазная установка ОКБ-1065, предназначенная для переплава электродов на слитки квадратного сечения массой 3500 кг, представлена на рис. 108. Расходуемый электрод, закрепленный в электрододержателе каретки, перемещается по вертикальной стойке при помощи троса от электромеханического привода. Привод перемещения электродов состоит из электродвигателей, дифференциального редуктора и двух пар открытых цилиндрических передач. Удерживается электрод в электрододержателе усилием пружин, а освобождается при помощи пневматического цилиндра. Слиток наплавляется в кристаллизаторе, к поддону которого крепится токопровод в виде медных шин. К электроду ток подводится по гибким водоохлажденным кабелям. Кристаллизатор по мере наплавления слитка поднимается специальной кареткой с самостоятельным реечным приводом. Кристаллизатор с поддоном устанавливается на самоходную тележку, предназначенную для выкатывания наплавленного слитка.

![]() Рис. 108. Установка ЭШП типа ОКБ-1065: 1 — расходуемый электрод: 2 — электрододержатель; 3 — каретка; 4 — стойка; 5 — привод перемещения электрододержателя; 6 — кристаллизатор; 7 — токоподвод к поддону; 8 — водоохлаждаемый кабель; 9 — каретка для подъема слитка

Рис. 108. Установка ЭШП типа ОКБ-1065: 1 — расходуемый электрод: 2 — электрододержатель; 3 — каретка; 4 — стойка; 5 — привод перемещения электрододержателя; 6 — кристаллизатор; 7 — токоподвод к поддону; 8 — водоохлаждаемый кабель; 9 — каретка для подъема слитка

Недостатком однофазных установок является высокая реактивность токопровода низкой стороны вследствие большей длины токопроводящей части расходуемого электрода и наличия петель гибких проводов. Трехфазные установки обладают меньшей реактивностью, однако питание трех кристаллизаторов от трехфазного трансформатора нарушает стабильность режима на каждом электроде. Трехфазные установки с тремя электродами на одном кристаллизаторе целесообразны при выплавке крупных слитков.

Для снижения электрических потерь представляет интерес применение бифилярного токоподвода. В этом случае в одном кристаллизаторе одновременно переплавляют два электрода, включенных последовательно и подаваемых в кристаллизатор одним электрододержателем с двумя электрически изолированными друг от друга токоподводами. При бифилярном токоподводе достигается близкое и параллельное расположение токоподвода на всех участках, включая и расходуемые электроды, что снижает индуктивность короткой цепи.

Масса слитков, переплавляемых на установках ЭШП, достигает несколько десятков тонн. Этот способ переплава является наиболее экономичным из переплавных методов, и он находит все более широкое распространение для производства качественных сталей и сплавов.

Технология ЭШП

При ЭШП тепло выделяется благодаря прохождению тока через шлак. Плотность тока при этом процессе обычно составляет 0,1—0,5 А/мм 2 . Чем меньше плотность тока, тем труднее навести шлак в начале процесса, но тем легче поддерживать стабильность процесса, так как при малой плотности тока процесс идет достаточно устойчиво в широком диапазоне токов и напряжений. Шлак должен обладать следующими свойствами:

- большая легкоплавкость, чем металла расходуемого электрода, что обеспечивает лучшее рафинирование от газов и неметаллических включений;

- достаточное электросопротивление (при большой электропроводности шлака будет выделяться мало тепла);

- необходимая жидкотекучесть (иначе ухудшается теплопередача через шлаковую прослойку к кристаллизатору и ухудшается качество слитка).

В начале процесса применяют электропроводный флюс, например, марки С-1, состоящий из 17% калиевой селитры, 16,5% алюмомагниевого порошка и 66,5% наполнителя. Расход флюса С-1 составляет

0,5 кг/т металла. Этот шлак предназначен для запуска процесса и был предложен институтом электросварки им. О. Е. Патона.

После того, как процесс пойдет устойчиво, в кристаллизатор загружают рабочий флюс. Основой для большинства рабочих флюсов, применяемых при ЭШП, является фтористый кальций. Наиболее широко применяется рабочий флюс марки АНФ-6, содержащий 25—30% Al2O3, 57—65% CaF2, 4—5% CaO. Температура плавления этого флюса 1320—1340° С, расход составляет 3— 4% от массы слитка. Этот шлак обеспечивает десульфурацию металла и применяется для сталей и сплавов, не содержащих бор и титан. Флюс АНФ-111, содержащий 95% CaF2 и 5% СаО с температурой плавления

1400° С, может быть использован для переплава сталей, содержащих бор и титан.

Флюсы необходимо хранить в сухом помещении; перед использованием для удаления влаги их нужно просушивать при температуре 300° С. Флюсы выплавляют в однофазной дуговой электропечи с углеродистой футеровкой или в водоохлаждаемом тигле. Выплавленный флюс дробят, размалывают и просеивают через сито с отверстием 2×2 мм.

При ЭШП жидкий металл расходуемого электрода переносится через шлаковую ванну в кристаллизатор в виде капель. Это увеличивает площадь соприкосновения металла со шлаком и обеспечивает более полное протекание рафинировочных процессов, чем в обычных дуговых электропечах. В связи с этим важным моментом ЭШП является обеспечение оптимальной частоты отрыва капель от расплавляемого электрода и их оптимального размера. Частота отрыва капель от конца электрода, их средний размер, длина пути, который они проходят в шлаке, зависят от параметров плавки: силы тока и напряжения, состава переплавляемого металла и др. В каждом конкретном случае подбирают технологию переплава, обеспечивающую при максимальной производительности установки ЭШП получение высококачественного металла.

Перед началом плавки тщательно осматривают кристаллизатор и при удовлетворительном его состоянии, прежде всего при отсутствии течи, зачищают дно кристаллизатора, на которое устанавливают затравку, представляющую собой пластину из того же металла, что и переплавленный металл. Затравка защищает дно кристаллизатора в первые моменты плавки. На затравку засыпают хорошо перемешанный электропроводный флюс. Это необходимо для получения жидкого шлака в начале процесса.

После засыпки рабочего флюса подают воду на охлаждение кристаллизатора и поддона, а затем включают ток. Максимальная сила тока, обеспечивающая устойчивое протекание процесса ЭШП, зависит от диаметра расходуемого электрода:

![]()

Через 10—15 мин после включения печи в кристаллизаторе образуется жидкая шлаковая ванна высотой 90—140 мм.

Электрический режим плавки оказывает решающее влияние на качество слитка и его поверхность. С увеличением подводимой мощности увеличивается глубина жидкой части металла в кристаллизаторе и продолжительность затвердевания заготовки. Это вызывает загрязнение металла неметаллическими включениями. Так, например, на заводе «Днепроспецсталь» снижение силы тока, подводимого к установке с диаметром кристаллизатора 300 мм, с 9 до 6 кА обеспечило снижение загрязненности стали неметаллическими включениями на 25—35%.

Однако понижение температуры металла при малой подводимой мощности приводит к повышению его вязкости и попаданию в металл частиц шлака, появлению корочек шлака. Поверхность заготовок резко ухудшается.

При небольшой высоте жидкого шлака и большой подводимой мощности наблюдается клокотание шлаковой ванны и значительное колебание силы тока. Для устранения отмеченного явления необходимо уменьшить силу тока. Производительность установки ЭШП зависит от диаметра кристаллизатора, выбранного электрического режима, марки стали и т. д. Например, при диаметре кристаллизатора 200 мм производительность установки составляет 100—150 кг/ч, а расход электроэнергии 1300—1600 кВт • ч на 1 т металла.

Улучшение технико-экономических показателей работы установок ЭШП достигается уменьшением простоев между плавками и повышением степени механизации вспомогательной операции, увеличением выхода годного.

Увеличение выхода годного на установках ЭШП может быть достигнуто при использовании жидкого шлака. Заливка жидкого шлака в кристаллизаторы установок ЭШП снизу (сифонным способом) была впервые внедрена на трехфазной установке завода «Электросталь».

На этой установке имеются три электрода диаметром 170 мм. Процесс ЭШП с сифонной заливкой жидкого шлака экономически целесообразен.

Совершенствование систем управления мощностью шлаковой ванны и скоростью подачи или массовой скоростью плавления электрода также повышает производительность установки.

Улучшение технико-экономических показателей установок ЭШП достигается и повторным использованием шлака в случаях, когда он не окисляется и не обогащается серой.

Преимущество электрошлакового переплава

Развитие машиностроения, металлургии, горнодобычи, нефтяной, газовой промышленности, нефтехимии, газотурбостроения, авиакосмической техники, ядерной энергетики требует производства специальных сталей и сплавов, способных работать в разнообразных условиях: от температур, близких к абсолютному нулю, до температур в несколько тысяч градусов; в агрессивных средах; при высоких давлениях, при значительных ударных, статических и вибрационных нагрузках и т.д. При этом постоянно возникает необходимость в создании новых металлических сплавов, обладающих специальными свойствами.

Специалистами компании ЭПОС-Инжиниринг были разработаны целые линейки оборудования для решения этих важнейших металлургических задач, что обеспечило заказчикам весомые преимущества перед конкурентами.

Металлургическое качество металла – одна из важнейших характеристик, обусловливающих его работоспособность в конструкции детали или изделии. Многие ответственные детали, узлы и конструкции в настоящее время изготавливаются только из металла высокого качества. К такому виду продукции относятся: подшипники, коленчатые валы, валы-шестерни, прокатные валы, качественный инструмент, штампы и другие детали, от которых требуется высокая прочность, повышенное сопротивление контактной усталости или усталости при повторно-переменных изгибающих нагрузках; сосуды высокого давления, малочувствительные к концентраторам напряжений; роторы паровых и атомных генераторов и другие большегрузные детали энергетического машиностроения с высоким сопротивлением хрупкому разрушению в больших сечениях; нефтехимическая аппаратура, стойкая против коррозии под напряжением в различных агрессивных средах, а также многое другое. Для получения стали высокого качества необходимо, чтобы она соответствовала высокому стандарту чистоты, имела контролируемое содержание и состав неметаллических включений, газов и других вредных примесей, чтобы слиток был, как выражаются, «плотный».

Обычные методы производства сталей и сплавов, даже при достигнутом существенном их усовершенствовании, не могут в полной мере обеспечить уровень качества металла, отвечающий требованиям, выдвигаемым новыми отраслями техники. Решение этой задачи оказалось возможным с появлением но¬вых способов получения слитков, эти способы составляют область спецэлектрометаллургии. Наиболее широкое практическое применение ввиду экономичности и высокой эффективности, получил способ электрошлакового переплава (ЭШП).

Установки ЭШП (электрошлаковый переплав) позволяют значительно повысить качество металла, что вызвано действием следующих факторов:

- Отсутствует контакт жидкого металла с футеровкой и воздухом, это позволяет исключить загрязнение металла во время переплава; Пленочный характер плавления и капельный перенос жидкого металла способствует его интенсивному взаимодействию с рафинирующей средой и очистке металла от газов, примесей и неметаллических включений; Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера; Широкая регулировочная способность по тепловому режиму позволяет обеспечить заданную форму жидкой металлической ванны (а, следовательно, и фронта кристаллизации), что дает возможность получать неизменную по высоте слитка структуру, оптимальную по необходимым свойствам металла с учетом дальнейшего передела слитков.

Сегодня всё большее распространение получают такие методы электрошлаковой технологии, как электрошлаковый переплав в водоохлаждаемый кристаллизатор (ЭШП) и электрошлаковое тигельное литьё (ЭШЛ), электрошлаковая сварка.

Схема процесса электрошлакового переплава, проводимого в кристаллизаторе

Электрошлаковый переплав – это процесс, при котором расходуемый металлический электрод, изготовленный из металла обычного производства, переплавляется в ванне электропроводного синтетического шлака. Электрический ток проходит от электрода в шлак. Под действием джоулева тепла, выделяющегося в жидком шлаке при прохождении через него электрического тока, электрод плавится. Капли жидкого металла, проходя через шлаковую ванну, образуют металлическую ванну, которая, последовательно затвердевая снизу вверх в охлаждаемом кристаллизаторе, образует слиток. По мере сплавления расходуемый электрод подается в шлаковую ванну, непрерывно восполняя объем кристаллизующейся металлической ванны.

Плавящийся металл обрабатывается шлаком, предварительно подобранного химического состава, в трех зонах: на рабочей поверхности электрода, находящейся в шлаке, стекающей пленке металла, на поверхности капель при их прохождении через шлаковую ванну и на поверхности жидкометаллической ванны.

Температурный режим процесса поддерживается за счет управления вводимой мощностью. Все это позволяет избирательно рафинировать практически любые металлы и сплавы. В результате при переплаве стальных слитков содержание серы можно снизить в 2-5 раз, кислорода и неметаллических включений – в 1,5-2,5 раза. Кроме этого, качество получаемого слитка улучшается за счет направленной кристаллизации, обеспечиваемой условиями непрерывного подвода тепла сверху (от электродного металла и шлаковой ванны) при отводе тепла в слиток и стенку кристаллизатора, образованием между слитком и стенкой кристаллизатора шлакового гарниссажа, уменьшающего теплоотвод в горизонтальном направлении и позволяющего получать слитки с гладкой поверхностью.

В результате при ЭШП получают плотные, свободные от дефектов ликвационного и усадочного происхождения слитки с минимальным развитием химической и физической неоднородности. Кроме того, значительно возрастает общая чистота металла.

Центробежное электрошлаковое литье

Центробежное электрошлаковое литье (ЦЭШЛ) является одним из технологических процессов, относящихся к электрошлаковым технологиям (ЭШТ), в основе которых заложен базовый технологический процесс — электрошлаковый переплав (ЭШП).

Автором использования сварочного процесса для получения отливок является талантливый инженер Николай Гаврилович Славянов, впервые в мире применивший на практике в 1888 году дуговую сварку металлическим (плавящимся) электродом под слоем флюса. Пионером в освоении электрошлаковых технологий, разработке и производстве оборудования и оснастки для реализации технологического процесса выступил Институт электросварки им. Е.О. Патона НАН Украины.

Началом проведения исследовательских работ послужили наблюдения Г.З. Волошкевича, во время проведения восстановительных работ специалистами ИЭС им. Е.О. Патона на металлургическом заводе «Запорожсталь» после окончания Великой Отечественной войны. При выполнении вертикальных швов дуга под флюсом иногда гасла, но процесс сварки не прекращался, а переходил в бездуговой. При этом флюс полностью расплавлялся и именно в это время в сварочном зазоре формировалось вместо шва нечто в виде отливки, отделенной от свариваемых кромок шлаковым гарнисажем.

Обратив внимание на высокое качество литого металла шва специалисты пришли к выводу, что с помощью электрошлакового процесса, путем переплава расходуемого электрода, можно получать высококачественный металл. В 1952 году ИЭС им. Е.О. Патона в специальном водоохлаждаемом кристаллизаторе выплавляет первые электрошлаковые слитки массой несколько килограммов. Металл слитков обладал превосходными физико-механическими свойствами и был изотропен. Это послужило основанием для выдвижения идеи использования электрошлакового процесса в металлургии. Так в 50-е годы в институте началась разработка технологии электрошлакового переплава (ЭШП).

СУТЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

В донной части водоохлаждаемого медного кристаллизатора размещается затравка, которая служит одним из электродов. Второй переплавляемый (расходуемый) электрод (обычно прокат круглого сечения) располагается сверху. В кристаллизатор (в пространство между электродами) заливают жидкий, предварительно расплавленный синтетический шлак специального состава. Шлаковая ванна обладает малой электропроводностью. При прохождении через нее электрического тока выделяется большое количество тепла, что позволяет нагреть шлаковую ванну до 1700’С и выше. При этом погруженные в нее концы электродов оплавляются. Капли расплавленного металла стекают низ на дно кристаллизатора, проходя сквозь шлаковую ванну, собираются в зоне кристаллизации на поверхности затравки, образуя под слоем шлака ванну металлического расплава. Металлическая ванна непрерывно пополняется в верхней части расплавом от плавящихся электродов и последовательно затвердевает в нижней части вследствие отвода теплоты через стенки кристаллизатора. Электрод, по мере оплавления, постепенно опускаются вниз.

«Принципиальная схема процесса электрошлакового литья ничем не отличается от ЭШП. Как там, так и здесь главное действующее «лицо» — шлак. Играет он сразу пять ролей: служит нагревательным элементом — источником тепла, под действием которого плавится металл расходуемого электрода, «чистилищем» для расплавленного металла, надежной защитой его от контактов с окружающей атмосферой, тепловой надставкой над кристаллизующимся металлом, что способствует получению отливки, свободной от усадочной раковины, и, наконец, образует на боковой поверхности отливки гарнисаж — тонкую шлаковую корочку, которая препятствует взаимодействию металла с материалом формы и, уменьшая отвод тепла в горизонтальном направлении, также способствует формированию отливки без осевой рыхлости и усадочной раковины. Кроме того, благодаря гарнисажу отливка получается с такой чистой поверхностью, что последующая механическая обработка практически не требуется», — рассказывает Георгий Александрович БОЙКО руководитель лаборатории Института электросварки, лауреат Государственной премии УССР, кандидат технических наук.

Георгий Александрович отмечает: «Свою рафинирующую функцию шлак выполняет на всех стадиях контакта с металлом: соприкасаясь с оплавляющимся электродом, во время прохождения капель металла через шлаковую ванну и на границе ее раздела с металлической ванной. Благодаря такой активной обработке металла из него удаляются неметаллические включения, вредные примеси и газы. Например, в конструкционных сталях общее количество включений снижается более чем в 2 — 3 раза. Главный эффект в улучшении свойств металла приносит очистка от серы (десульфурация) — наиболее опасной и крайне нежелательной примеси для большинства сталей и сплавов, ее повышенное содержание в стали ведет к «красноломкости», резко снижает пластичность, свариваемость. Очень важно, что рафинирующим действием шлака можно управлять. Меняя его состав, удается избирательно рафинировать от тех или иных примесей».

Понимая, что классическая технология ЭШЛ мало пригодна для производства отливок сложной конфигурации и малой массы, ИЭС им. Е.О. Патона в 70-х годах минувшего столетия проводит работы по развитию процесса ЭШЛ с использованием слива жидкого металла. В это время разработана новая технология – электрошлаковая тигельная плавка, которая предусматривала переплав в керамическом тигле расходуемого электрода, составленного преимущественно из отходов производства (изношенных или бракованных деталей) и последующую разливку металла вместе со шлаком в металлическую или керамическую форму. Технология с использованием кокиля получила название – электрошлаковое кокильное литье (ЭКЛ), технология разливки во вращающуюся изложницу – центробежное электрошлаковое литье (ЦЭШЛ). В 80-е годы ИЭС им. Е.О. Патона разрабатывает новые установки для разливки во вращающуюся форму, наиболее совершенной из которых является ЦЭШЛ УШ-148, позволяющая получать отливки массой до 350 кг и диаметром до 1000 мм.

Техпроцесс

Установка центробежного электрошлакового литья состоит из установки электрошлакового переплава и центробежной машины. Принцип действия установки ЭШП, тот что мы уже описывали: за счет джоулева тепла выделяющегося при прохождении тока сквозь шлак, последний разогревается до температуры выше температуры плавления стали на 150-200’С, происходит плавление расходуемого электрода, который непрерывно подается в плавильную емкость и накопление металла в тигле. Процесс протекает под слоем флюса, который защищает расплавленный металл от взаимодействия с воздухом, что предотвращает протекание окислительных процессов. По мере расплавления электрода (или нескольких электродов), тигель заполняется жидким металлом.

После наплавления необходимого объема металла, расплав из тигля сливается во вращающуюся изложницу центробежной машины. Первым в изложницу поступает шлак, смачивая внутреннюю поверхность формы и образуя на ней корочку керамического гарнисажа. Затем начинает поступать жидкий металл, причем во время слива на поверхности струи металла присутствует пленка из шлака, защищающая её от контакта с воздухом. Жидкий металл кристаллизуется без соприкосновений с формой и не прилипает к ней. Под воздействием центробежных сил сталь (как наиболее плотный материал) прижимается к стенкам изложница, а шлак (имеющий значительно меньшую плотность выдавливается к центру, в центральное отверстие отливки). В результате отливка остывает и кристаллизуется по идеальной схеме: от наружных стенок к центру. Очень положительное влияние оказывает шлак, который, обладая низкой теплопроводностью, не позволяет остывать внутренней поверхности отливки. Таким образом, металл, находящийся в жидком состоянии во внутренней части отливки, по сути дела работает как прибыль. За счет этого исключается образование усадочных дефектов.

Отливка в изложнице выдерживается из расчета 10 кг — одна минута выдержки, т.е. за 30 минут в форме кристаллизуется отливка массой 300 кг. После застывания отливки её извлекают из изложницы и в течении 2 – 3 минут выбивают шлак из её центрального отверстия. В дальнейшем отливку опускают в термос и, под действием внутреннего тепла, она отжигается без образования микротрещин, даже если в литейном цеху отрицательная температура. Качество поверхности отливок произведенных способом электрошлакового литья позволяет оставлять минимальные припуски на мех обработку 3 – 5 мм. Механические свойства литого металла не уступают свойствам поковки.

Центробежное электрошлаковое литье (ЦЭШЛ) является на сегодняшний день самым прогрессивным и экономически обоснованным методом производства литых фланцев и литых фланцевых соединений.