Автоматические линии штамповки из листовой стали

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

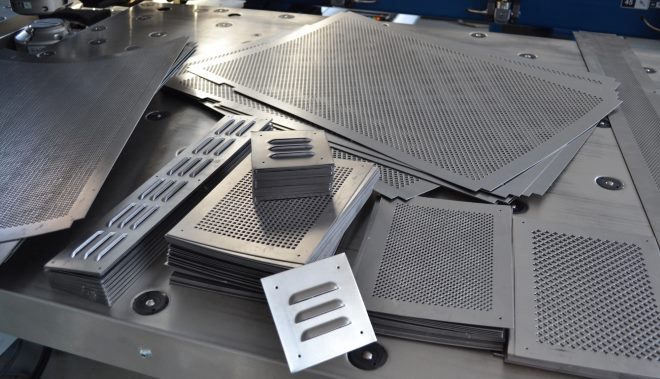

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

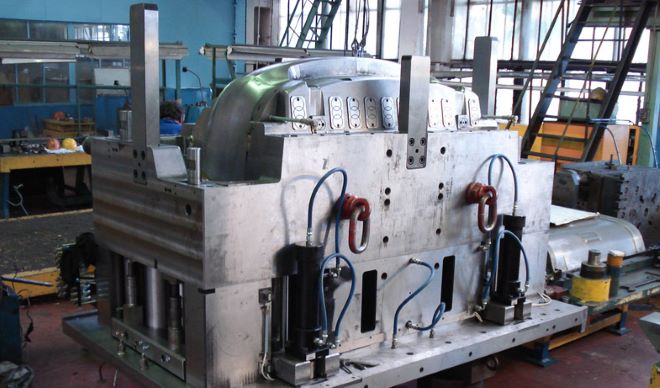

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

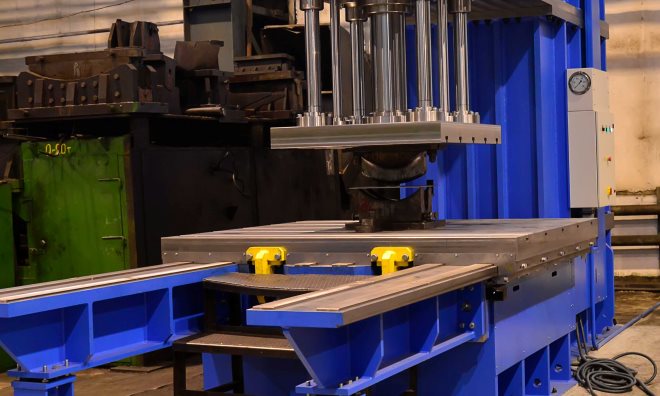

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

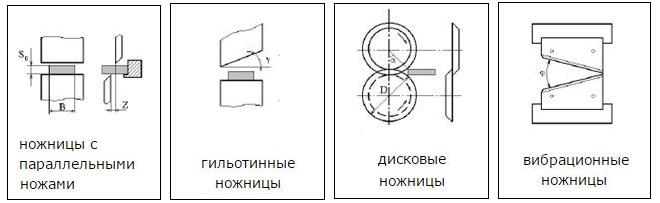

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

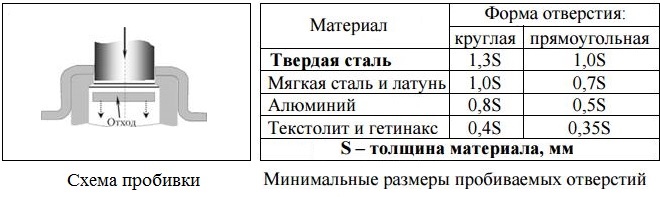

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

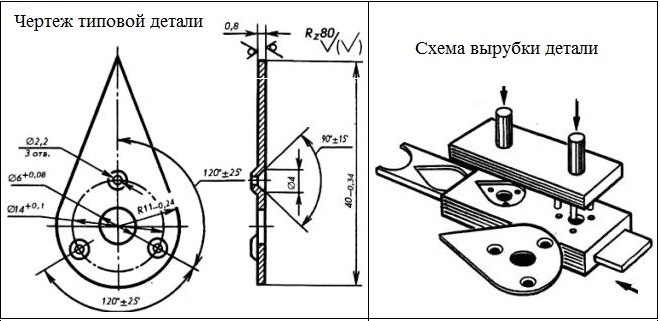

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

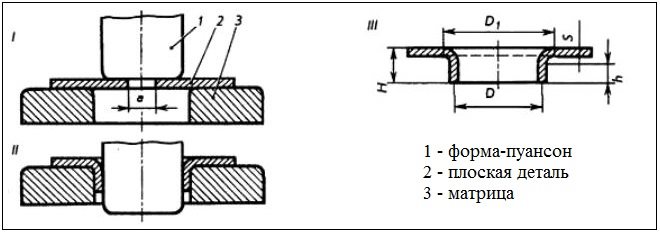

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

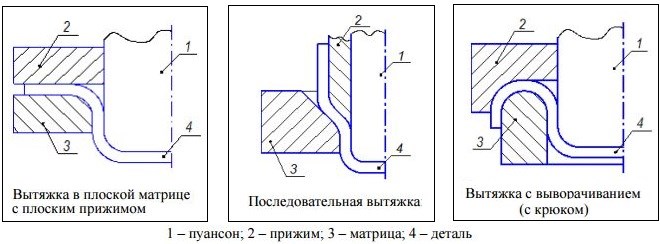

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

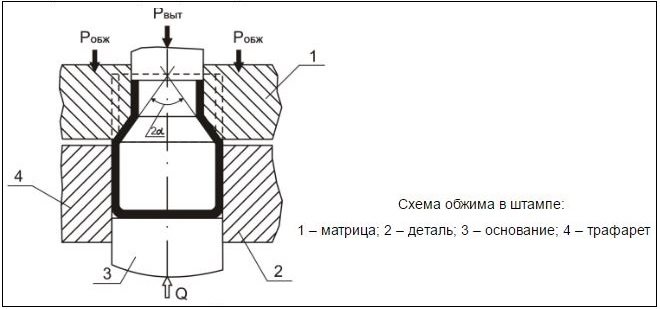

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

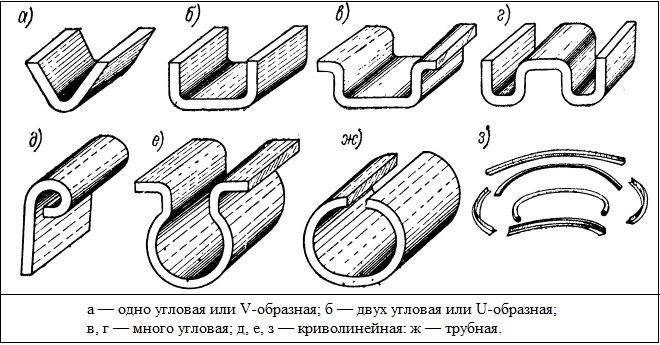

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

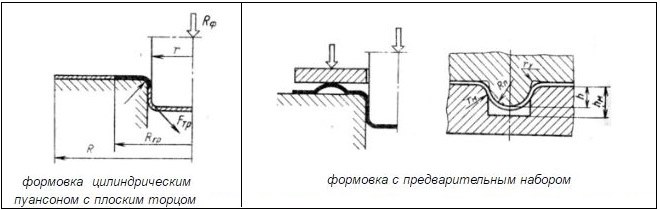

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

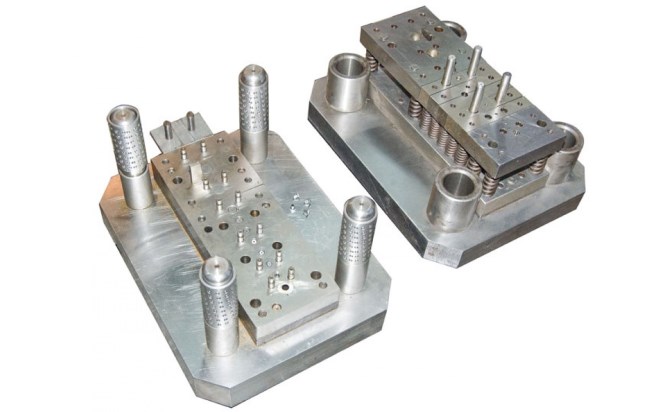

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

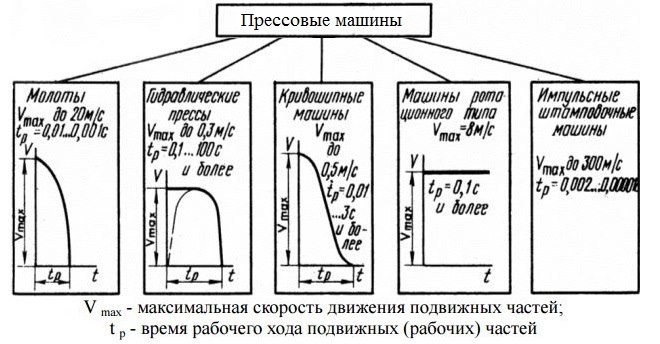

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная и горячая листовая штамповка

Получение деталей из листового металла может быть выполнено в холодном или горячем виде.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кроме листовых металлов, метод листовой штамповки допустимо использовать и при получении деталей из резины, картона и многих полимеров.

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

Резка

Операция, в ходе которой происходит отделение части листового металла, от тела будущей детали называют резкой. Эту операцию применяют для изготовления и готовых деталей, и при выполнении раскроя листового металла на полосы заданных размеров. При выполнении этой операции необходимо обеспечить максимальное количество готовых деталей, таким образом, количество отходов будет минимизировано.

Газокислородная резка металла

Эффективность раскроя определяет коэффициент использования листа. Его рассчитывают как отношение площади полученных деталей к площади целого листа.

Для этой операции применяют разное оборудование, в том числе вибрационные, дисковые, гильотинные и другие виды прессового оборудования.

Вырубка

Так называют технологическую операцию по получении заготовки с замкнутым контуром.

Вырубка листового металла

Вытяжка

Операция в результате которой заготовку выполненную в плоском виде трансформируют в пространственную. Вытяжку используют при изготовлении деталей разной формы и цилиндрические, и конусные, и коробчатые.

Ротационная вытяжка металла

Для вытяжки применяют штамповую оснастку, которая состоит из пуансона, который втягивает листовой металл в отверстие расположенное в матрице.

Гибка

Эта операция позволяет получать из листовой заготовки детали с требуемой формой изгиба.

Пробивка

Эту операцию применяют при необходимости получения отверстий определенной формы.

Координатная пробивка и ее недостатки

Рельефная формовка

Так называют операцию, которая позволяет изменять форму в каком-то определенном месте, но при этом сохраняется внешний контур детали.

Рельефная формовка листового металла

Как пример можно привести производство ребер жесткости.

Оборудование и инструменты

Оборудование, которое необходимо для выполнения штамповки включает в свой состав – прессы, а в качестве рабочего инструмента применяют штампы.

Как правило, в цехах, где выполняют штамповку применяют пресса двух типов – механические и гидравлические. В станках первого типа, для выполнения операции используют энергию падающего шатуна, в оборудовании второго типа, для обеспечения необходимой нагрузки используют гидравлическую машину, которая создает усилие на штамповочном узле.

К механическим станкам относят и такие как кривошипно-шатунные, винтовые, гильотинные, комбинированные и некоторые другие.

Усилие, которое будет направлено на формование детали, в зависимости от модели пресса может составлять несколько килограмм (настольные прессы, пневматического действия), а может несколько сотен тонн, например, пресс марки КА9536. Его усилие составляет 400 тонн, дина хода шатуна составляет 250 мм, а максимальный размер штамповой оснастки составляет 1000 на 1000 мм в плане.

На территории нашей страны действует ГОСТ 6809-87. Он определяет технические параметры для прессового оборудования, применяемого в горячей штамповке.

Станок для штамповки листового металла должен быть установлен на отдельный фундамент, который не связан с основным фундаментом здания, в котором размещаю штамповочный цех.

Прессовое оборудование может быть использовано в производствах по крупносерийному или массовому изготовлению деталей.

Прессы, практически всех типов имеют два режима работы, ручной и автоматический. Последний, позволяет встраивать их в линии по производству сложных деталей.

Например, при изготовлении кузовных автомобильных деталей, в одной линии размещено несколько прессов. На каждом из них установлены индивидуальные штампы, последовательное использование которых позволяет получать из листа готовую деталь, например, крышку багажного отделения или дверь.

Точность обработки на таком оборудовании позволяет запускать полученные детали в дальнейшее производство без использования промежуточных операций, связанных с механической обработкой.

Принцип работы и устройство прессов различных типов

Прессовое оборудование механического типа может использовать в своей работе энергию сжатого воздуха. Для этого в штамповочных цехах применяют линии подачи сжатого воздуха. Рабочее давление в них составляет 8 – 12 атм. Станки этого типа оснащают системами очистки воздуха от воды и следов масел.

Прессовое оборудование механического типа

Сжатый воздух, принимает участие в раскрутке маховика, который поднимает шатун в верхнее положение. Нажимая на педаль или кнопки управления прессом, оператор открывает муфту, воздух выходит из системы и шатун под своим весом устремляется вниз.

Гидравлические прессы

Гидравлический пресс, представляет собой набор деталей, включающий в свой состав:

- емкость для хранения масла;

- насосную станцию, предназначенную для создания необходимого давления на шток пресса;

- систему фильтров, отделяющих от рабочей жидкости воду и твердые частицы.

Гидравлические прессы для листового металла

Все прессы включают в состав своей конструкции шкафы управления, выносные пульты, с которыми непосредственно работает оператор пресса.

Радиально ковочный аппарат

Основное предназначение аппарата этого типа – это получение заготовок для валов определенной формы и размера.

Радиусная гибка листа

Чаще всего на оборудовании этого типа производят заготовки с диаметром порядка 150 мм и длиной до 1200 мм.

Электромагнитный пресс

Прессы этого типа появились относительно недавно. В качестве источника энергии для получения деталей заданной формы используют сердечник, который является частью электромагнита.

Электромагнитный пресс для листового металла

Именно он перемещает ползун, на котором установлена верхняя часть штампа, а возвращают его в исходное положение возвратные пружины. Эти станки показывают высокую производительность. Чаще всего применяют электромагнитные прессы с длиной хода в 10 мм, а усилие на штампе составляет 2,5 тонны.

Инструмент для штамповки

Для обработки деталей при помощи штамповки применяют инструмент под названием штамп.

Штамп для листового металла

Он состоит из двух частей, верхняя закрепляется на подвижном ползуне, нижняя на неподвижном столе, который является неотъемлемой частью станины.

Для производства штампов применяют инструментальные стали типа У8, ХВГ и некоторых других.

Какое оборудование применяется для штамповки металлических листов

В производстве транспортных средств и другого оборудования широко используются тонкие корпуса из металлического листа. Для производства объемных деталей с допуском по размерам от 0,5 мм применяется штамповка, оборудование для которой выделено в отдельную группу и относится к кузнечно-прессовому. В основе технологии лежит пластическая деформация материала.

Штамповочное оборудование

Штамповочное оборудование

Общие принципы штамповки

Штамповка является одним из видов обработки давлением. Посредством силового воздействия металл принимает форму инструмента — штампа. Оборудование и оснастка зависят от температурного режима работы. Штамповка классифицируется по термическим принципам:

- холодная;

- горячая.

Холодная штамповка предполагает обработку металла без нагрева. В качестве исходной заготовки используются, в основном, листы металла. В результате произведенных технологических операций заготовки меняют свою конфигурацию. Толщина листа остается неизменной или уменьшается незначительно.

Виды штамповочных технологических операций и оборудование

Холодная штамповка широко применяется для изготовления различных объемных корпусных и плоских, со сложной конфигурацией по периметру, деталей, отверстий. Технология штамповки включает операции:

- вырубка;

- прошивка;

- обрезка;

- гибка;

- вытяжка;

- отбортовка.

Для штамповки металла применяют инструмент и оснастку различного типа. В основном, это штампы, состоящие из двух частей:

- неподвижно закрепленная матрица;

- движущийся перпендикулярно плоскости разъема, пуансон.

Штамп для прошивки и вырубки может иметь прижимы, которые ползун опускает вместе с пуансоном. Они фиксируют заготовку, не давая ей сместиться.

Инструменты и приспособления для деформации деталей устанавливаются на специальное оборудование — прессы. Матрица с корпусом штампа закрепляется на столе неподвижно. Пуансон и другие элементы верней части инструмента двигаются вместе с ползуном станка. Зазор обеспечивают направляющие штампа. Они не дают смещаться деталям относительно друг друга, обеспечивают необходимый зазор.

Конструкция и принцип работы прессового оборудования

Штамповочные станки не делятся по технологическим операциям. Горячие и холодные виды деформации производятся на одном оборудовании. Прессы подбираются по таким параметрам:

- мощность;

- производительность;

- ход ползуна;

- наличие рядом дополнительного оборудования для нагрева и раскроя;

- размер стола.

Основной инструмент, участвующий в деформации — штамп. Его рабочие детали: матрица и пуансон, которые проектируются под конкретную деталь и операцию. Ползун и стол имеют стандартные пазы для крепления:

- Т-образные;

- ласточкин хвост.

Металлообрабатывающий пресс

Металлообрабатывающий пресс

Прессы кривошипно-шатунного типа

В основе устройства оборудования лежит кривошипно-шатунный механизм. Он превращает вращательное движение привода в поступательное перемещение ползуна. Прессы классифицируются по количеству ползунов — 1, 2 и 4. На производстве, в основном, востребованы одностоечные станки с 1 и 2 кривошипами. Работающие синхронно от одного привода и распределительного редуктора 4 узла стоят на крупном оборудовании, предназначенном для изготовления габаритных деталей с большой степенью деформации, например, крылья, капоты и багажники автомобилей.

Для прошивки отверстий без деформации заготовки на конвейерах используют станки для штамповки листового металла. Они представляют собой простейшие прессы кривошипного типа.

Достоинства кривошипных прессов:

- простая регулировка;

- высокая производительность;

- малая погрешность.

Основной недостаток кривошипа заключается в его возможном заклинивании. Если мощности не хватает, ползун останавливается в крайней нижней точке. Чтобы его поднять, необходимо разобрать половину механизма.

Гидравлические прессы

Прессы гидравлического типа относятся к наиболее мощным штамповочным агрегатам. На самых крупных из них штампуют кузова автомобилей, крылья и фюзеляжи самолетов. В цилиндре, под давлением масла снизу и сверху, перемещается поршень, к которому прикреплен ползун и другие элементы рабочего механизма. Длина хода рабочего инструмента настраивается переключателями. Достигнув их, упор выключает подачу масла.

- сложная система гидравлики;

- низкая производительность.

Пуансон давит равномерно по всей длине рабочего хода с большим усилием, но движется медленно.

Гидравлический пресс

Гидравлический пресс

Прессы радиально ковочного типа

Для создания из плоского листа цилиндров с продольным соединением торцов используют оборудование радиального типа. Деформация заготовки производится на валу, который вращаясь, прижимает лист к рабочему инструменту, производящему деформацию. В результате заготовка приобретает форму цилиндра. Диаметр определяется размером вала.

Для вальцовки толстых листов применяется индукционный нагрев.

Оборудование радиального типа непригодно для других видов технологических операций.

Прессы электромеханического типа

Работа электромагнитного пресса основана на усилии, которое создает электрическое магнитное поле. В механическом станке перемещение рабочего инструмента осуществляется за счет движения электрического сердечника. Он перемещает ползун.

Достоинство электромеханических станков — питание электроэнергией и высокая производительность. Нет необходимости в сложных механизмах и гидравлике.

К недостаткам относится малая мощность, низкий КПД и неравномерное усилие в разных точках рабочего хода.

ПРОЕКТИРОВАНИЕ ЦЕХОВ ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ

Организация производства, технологический процесс и выбор оборудования

Цехи листовой штамповки проектируются в следующем составе:

- • производственные подразделения;

- • вспомогательные подразделения (ремонтные службы, отделение пакетирования листовых отходов и др.);

- • склады металла, штампов, деталей, вспомогательных материалов и др.;

- • цеховые службы (технический контроль, лаборатории, энергетические и сантехнические устройства);

- • конторско-бытовые помещения.

Цехи листовой штамповки различаются:

- • по характеру выпускаемой продукции (тонколистовой штамповки, толстолистовой штамповки, арматурные, каркасные и др.);

- • габаритным размерам штампуемых деталей (табл. 6.1);

- • объему годового выпуска (табл. 6.2);

- • серийности производства (табл. 6.3).

Классификация листовых деталей ио размерам

Толщина листа, мм

Площадь детали в плане, м»

Масса деталей, кг

Крупные и особо крупные

Мелкие и особо мелкие

Тонколистовые и толстолистовые

В техническом проекте технологический процесс в большинстве случаев разрабатывают на каждую деталь, входящую в программу проек тируемого цеха. Однако в некоторых случаях технологический процесс разрабатывают на представителя группы однотипных деталей (например, в сепараторных отделениях цехов подшипниковых заводов).

Характеристика цехов листовой штамповки по годовому выпуску

Годовой выпуск деталей, т

Мелкие и особо мелкие

Крупные и особо крупные

Типовые признаки серийности в листоштамповочном производстве

Ориентировочный годовой выпуск, тыс. шт.

Особо крупные и крупные детали

Мелкие и особо мелкие детали

Поточное крупными партиями

Поточное средними партиями

Единицы, десятки, сотни

Методика разработки технологических процессов. Перед разработкой технологических процессов для определения принадлежности детали к тому или иному отделению или участку их группируют по размерам в соответствии с данными табл. 6.1.

В дальнейшем разрабатывается типовой технологический процесс для представителя. В этом случае последовательность переходов (операций) для всех типоразмеров представителя одинакова, но различие может быть по требуемому усилию и площади стола пресса.

Применение прогрессивных материалов дает большую экономию. Например, использование широкорулонных материалов вместо листа и, как следствие, механизация подачи полосы в штампы и удаление отходов, как показывает отечественная и зарубежная практика, позволяют снизить не только расход материалов (на 2,5-6,0 %), но и трудоемкость изготовления штампованной детали, а также уменьшить площадь отделения штамповки.

Выбор оптимального варианта технологического процесса. Важнейшими факторами здесь являются масштаб и серийность производства. В данном случае необходимо выполнить технико-экономический расчет. Для этого сопоставляются два-три наиболее реальных и схожих техпроцесса. Для определения серийности производства ориентировочно можно исходить из рекомендаций табл. 6.3.

При выборе оборудования предпочтение отдают наиболее простому (менее дорогому) оборудованию, обеспечивающему выполнение всех технологических функций и необходимую производительность.

Открытые кривошипные прессы. Их преимущество перед прессами с закрытой станиной заключается в свободном доступе к штампу с трех сторон, чем обеспечивается удобство в установке и обслуживании штампа, особенно в широком применении средств механизации и автоматизации. Существенным недостатком открытых прессов в сравнении с закрытыми является пружинение станины пресса, что сказывается на стойкости штампов.

Номинальные усилия у однокривошипных открытых прессов стандартизированы следующим рядом чисел (ГОСТ 9408-60): 63, 100, 160, 250, 400, 630, 1 000, 1 600 КН, а у открытых двухкривошипных прессов -400, 630, 1 000, 1600, 2 000, 2 500, 3 150, 4 000, 5 000 КН.

Закрытые однокривошипные и многокривошипные прессы обладают большей жесткостью конструкции и меньшей упругой деформацией станины по сравнению с открытыми. Эти прессы стандартизированы следующими ГОСТами: 10026-62; 7639-62; 7766-60; 8247-70; 16267-70 и 12268-74.

Автоматическое прессовое оборудование. В условиях крупносерийного, массового производства целесообразно применять пресс-автоматы. Выбор того или иного вида автоматического оборудования определяется подробным экономическим сопоставлением с конкурентным вариантом.

Для автоматической штамповки мелких деталей применяют:

- • универсальные кривошипные прессы усилием до 1 600 КН, оснащенные механизмами для автоматической подачи лепты, полосы или штучных заготовок;

- • многопозиционпые пресс-автоматы;

- • пресс-автоматы с нижним приводом и специальные прессы.

Миогопозиционные пресс-автоматы отечественного производства стандартизированы по номинальному усилию рядом чисел (ГОСТ 8260—70): 100, 160, 250, 400, 630, 1 000, 1 600, 2 500, 4 000, 6 300, 10 000 КН.

Оборудование для чистовой вырубки. Чистовая вырубка заготовок и деталей с высокими требованиями по шероховатости к торцевой поверхности осуществляется на специальных гидравлических или механических прессах двойного или тройного действия, которые выпускаются с суммарным усилием от 250 до 140 000 КН. Наибольших положительных результатов в области чистовой вырубки-пробивки достигли швейцарские фирмы, специализирующиеся на выпуске деталей часов.

Заготовительное оборудование. Для резки листа на полосы и карточки применяют гильотинные ножницы (ГОСТ 6282-64). При мелкосерийном производстве изготовление деталей сложной конфигурации осуществляют на двухдисковых или вибрационных ножницах. В массовом производстве для резки и вырубки заготовок из широкорулонного материала применяют специальные высокопроизводительные автоматические линии. Автоматические рулонные линии изготавливаются зарубежными фирмами США, ФРГ, Японии и др. Для роспуска рулона (разрезки на более узкие ленты) используют многодисковые роликовые ножницы, в которых можно менять количество роликов и расстояния между ними.

Листогибочные и кривошипно-коленные прессы. В мелкосерийном и реже серийном производстве для изготовления профилей и гибки кромок листовых деталей применяют листогибочные (или кромкогибочные) прессы по ГОСТ 10560-63 («Прессы листогибочные гидравлические») и по ГОСТ 7879-65 («Прессы листогибочные кривошипные»). Для калибровки применяют кривошипно-коленные прессы по ГОСТ 5384-64.

Основными параметрами для выбора пресса являются: усилие, работа, размеры стола и ползуна, закрытая высота, величина хода ползуна, количество ходов в минуту.

При выборе пресса по усилию необходимо учитывать правильную загрузку пресса по работе (мощности). Это особенно важно при глубокой вытяжке и при вырубке-пробивке с усилием, близким к номинальному.

Вторым по важности параметром, на который необходимо обращать внимание при выборе пресса, является соотношение размеров штампа в плане с размерами стола и ползуна пресса; при этом последние должны обеспечивать место для установки элементов крепления штампа к столу и ползуну пресса.

Следует также сопоставлять закрытую высоту штампа и пресса, учитывать ограничение по величине хода ползуна и определять производительность пресса по числу ходов ползуна в минуту.

Число единиц производственного оборудования рассчитывается по формуле

где М, — годовой выпуск деталей (или годовое количество деталь-операций), закрепленных за каждым типоразмером прессов (линий); z, — годовая производительность каждого типоразмера прессов (линий) в деталях (или деталь-операциях).

Годовую производительность Zi пресса (линий) определяют по формуле

Zj = ZqTx /1 + х, (6.2)

где z — средняя часовая производительность пресса (линии), шт. деталей; Т — допускаемая годовая загрузка пресса (линии) с учетом времени на переналадки, ч; t — продолжительность одной переналадки, ч; х — продолжительность изготовления оптимальной партии деталей, ч.

При закреплении за прессом (или линией прессов) технологически подобных деталей затраты времени на изготовление каждой из них (норма штучного времени) отличаются незначительно. Поэтому при разработке проекта цеха целесообразно использовать среднюю часовую производительность для группы подобных деталей. Такие усредненные нормы производительности приведены в табл. 6.4-6.7.

Средние нормы производительности при штамповке на отдельных универсальных прессах

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.