Щуп для измерения шага резьбы

Как правильно пользоваться резьбомером

Резьбомер – инструмент, определяющий главные параметры резьбы. Резьбомер метрический используется для проверки точности метрической нарезки. Резьбомер дюймовый применяется для измерения параметров дюймовой резьбы: при нахождении шага и количества ниток на 1 дюйм нарезки. Резьбомеры помогают оценить точность выполненной нарезки и величину ее основных элементов за короткий период времени. Стоимость измерительного инструмента составляет не менее 150 рублей. Цена зависит от вида используемых материалов и качества сборки.

Что такое резьбомер

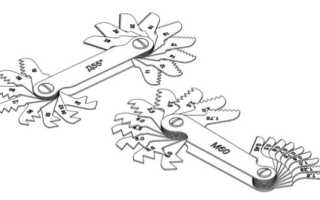

Конструкция резьбомера состоит из набора зубчатых щупов, закрепленных на корпусе инструмента. Они представляют собой небольшие пластины или шаблоны, выполненные из стальных сплавов. Щуп определяет величину зазоров между двумя изделиями. Если значение зазора слишком велико, применяются несколько пластин одновременно. Каждый щуп обладает уникальными параметрами шага, толщины и вращается вдоль оси. Во время использования инструмента шаг щупа должен соответствовать шагу измеряемой резьбы. Благодаря отшлифованной поверхности, пластины могут использоваться для оценки точности как внутренней, так и наружной нарезки.

Параметры нарезки должны соответствовать резьбовым шаблонам, которые являются табличными величинами.

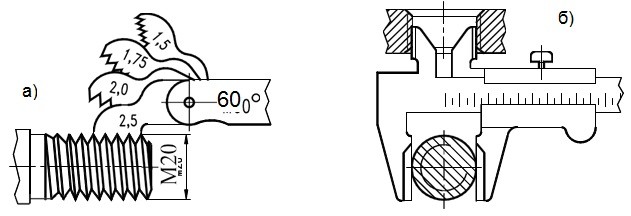

Для определения характеристик нарезания используются резьбовые шаблоны ГОСТ 519-77. Они определяют для метрической и трубной резьбы уникальные значение шага и количества витков на 1 дюйм нарезки. При определении точности также используются метрики или штангенциркули.

Все элементы резьбомера производятся в соответствии с ГОСТ 5950-85. Государственный стандарт регламентирует использование стальных сплавов ХВ4, У7 и 8ХФ. Эти металлы не подвержены воздействию сильных перепадов температур. Они обладают повышенной прочностью и не подвергаются коррозии. Благодаря этим свойствам инструмент может эксплуатироваться в течение длительного времени без износа конструкции.

Резьбомеры являются универсальными инструментами и широко применяются в промышленном секторе. Они используются в металлообрабатывающем и машиностроительном комплексе, строительстве и индустрии по производству электроники. Эти инструменты также используются в бытовых условиях для измерения резьбовых соединений в радиоэлектронной аппаратуре и металлических изделиях.

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

- Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно.

Здесь показаны способы измерений шага резьбы:

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы. Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Внимание! Можно измерять не только наружные, но внутренние резьбы. Можно скатать небольшой стержень, накрутить на палочку. Потом заворачивать в отверстие. Остается только произвести измерения и расчёты.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.

Резьбомер метрический и дюймовый

Резьбомер – инструмент, определяющий главные параметры резьбы. Резьбомер метрический используется для проверки точности метрической нарезки. Резьбомер дюймовый применяется для измерения параметров дюймовой резьбы: при нахождении шага и количества ниток на 1 дюйм нарезки. Резьбомеры помогают оценить точность выполненной нарезки и величину ее основных элементов за короткий период времени. Стоимость измерительного инструмента составляет не менее 150 рублей. Цена зависит от вида используемых материалов и качества сборки.

Что такое резьбомер

Конструкция резьбомера состоит из набора зубчатых щупов, закрепленных на корпусе инструмента. Они представляют собой небольшие пластины или шаблоны, выполненные из стальных сплавов. Щуп определяет величину зазоров между двумя изделиями. Если значение зазора слишком велико, применяются несколько пластин одновременно. Каждый щуп обладает уникальными параметрами шага, толщины и вращается вдоль оси. Во время использования инструмента шаг щупа должен соответствовать шагу измеряемой резьбы. Благодаря отшлифованной поверхности, пластины могут использоваться для оценки точности как внутренней, так и наружной нарезки.

Параметры нарезки должны соответствовать резьбовым шаблонам, которые являются табличными величинами.

Для определения характеристик нарезания используются резьбовые шаблоны ГОСТ 519-77. Они определяют для метрической и трубной резьбы уникальные значение шага и количества витков на 1 дюйм нарезки. При определении точности также используются метрики или штангенциркули.

Все элементы резьбомера производятся в соответствии с ГОСТ 5950-85. Государственный стандарт регламентирует использование стальных сплавов ХВ4, У7 и 8ХФ. Эти металлы не подвержены воздействию сильных перепадов температур. Они обладают повышенной прочностью и не подвергаются коррозии. Благодаря этим свойствам инструмент может эксплуатироваться в течение длительного времени без износа конструкции.

Резьбомеры являются универсальными инструментами и широко применяются в промышленном секторе. Они используются в металлообрабатывающем и машиностроительном комплексе, строительстве и индустрии по производству электроники. Эти инструменты также используются в бытовых условиях для измерения резьбовых соединений в радиоэлектронной аппаратуре и металлических изделиях.

Виды резьбомеров

Выделяют 2 основных вида резьбомеров для измерения параметров нарезки:

- Резьбомер метрический. Он измеряет шаг и профиль резьбы диаметром от 1 до 600 миллиметров. Профиль щупа метрического инструмента представляет собой треугольник с равными сторонами и острыми углами, равными 60°. Поэтому метрические резьбомеры обозначаются символами “М60”, где “М” обозначает метрический тип, а 60 – значение угла. Для проведения измерений используется набор метрических резьбовых шаблонов № 1 M60 ЧИЗ включает в себя 20 гребенок, представляющих собой тонкие стальные пластины. Приборы для калибровки метрической разновидности нарезки применяются при производстве машиностроительной конструкции, в сфере приборостроения. С их помощью оценивают правильность изготовления креплений (гаек, болтов, шпилек и гаек). Метрические резьбомеры отличаются простотой изготовления и высокой прочностью конструкции.

- Резьбомер дюймовый. Этот инструмент измеряет характеристики дюймовых нарезок. Он применяется в радиоэлектронной промышленности, авиастроении и производстве станков. Все расчеты производятся в дюймах (1 дюйм = 2,54 см или 25,4 мм). Стандартный набор гребенок дюймового резьбомера состоит из 17 пластин из стальных сплавов. Наименьшим размером обладает шаблон с 28 витками, наибольшим – шаблон с 4 витками. Угол профиля его гребенок составляет 55°, шаг определяется числом ниток на 1 дюйм. Поэтому данный вид резьбомеров изображается символами “Д55”, где “Д” – буква, указывающая на дюймовый вид, а 55 – значение угла.

В следующей таблице приведены шаблоны для определения шага с помощью метрического или дюймового резьбомера. Данные указаны для резьбы с габаритными размерами 75х15х15 мм:

| Условное обозначение набора | Набор № 1 M60 | Набор № 2 D55 | Набор № 3 M60-Д60 |

| Число пластинок или шаблонов в наборе | 20 | 17 | 20 |

| Шаг, мм | От 0.4 до 6.0 | – | От 0,5 до 2.0 |

| Количество ниток на 1 дюйм | – | От 28 до 4 | От 28 до 10 |

| Масса, кг | 0.03 | 0.025 | 0.035 |

При проверке точности нарезки необходимо учитывать основные характеристики метрической и дюймовой резьбы, указанные в ГОСТ 6357–1981:

- Диаметр: характеризует расстояние между противоположными точками различных вершин. Наружный диаметр определяет дистанцию между верхними точками гребней, внутренний – расстояние между точками впадин канавок метрической или дюймовой нарезки.

- Высота профиля: определяет разность между наибольшим и наименьшим диаметрами.

- Угол профиля: угол, располагающийся между профилем нарезки и плоскостью сечения, проходящего через ось детали.

- Ход резьбы: характеризует дистанцию между боковыми сторонами профиля, находящимися в единой винтовой поверхности.

- Форма профиля: треугольная, прямоугольная, круглая и трапецеидальная.

- Расположение: указывает место, в котором была образована метрическая или дюймовая резьба. Она может располагаться как на внешней, так и на внутренней поверхности.

- Форма поверхности: определяет, на какой поверхности была образована метрическая или дюймовая резьба. Различают цилиндрическую и коническую формы поверхности.

Метрические и дюймовые резьбомеры обладают рядом параметров, определяемых ГОСТ 6111-52. Но во время их использования мастер должен учитывать вероятность срезания нескольких витков нарезки в нетвердых металлических сплавах и длину свинчивания. Во время калибровки важно определить, справится ли резьба с нагрузкой, возникающей при использовании измерительного инструмента.

Порядок работы с резьбомером

Перед процедурой определения шага необходимо оценить состояние инструмента и проверить его на предмет износа. Все щупы должны быть очищены от масла и иных разновидностей грязи, способной повлиять на точность измерений. Если на них присутствуют внешние дефекты (заусенцы), то их нужно устранить.

После завершения процесса приготовления инструмента необходимо подобрать щуп с подходящими параметрами для определенного вида резьбы, воспользовавшись таблицей с резьбовыми шаблонами M60 и Д55. Путем последовательного прикладывания щупов к резьбе выбирается пластина, способная проникнуть во впадины нарезки максимально глубоко. Важно, чтобы она совпадала с профилем измеряемого отверстия и входило в нее без образования просветов. После проведения измерений необходимо зафиксировать числовое значение, указанное на подходящем щупе.

При определении точности нарезки дополнительно используется штангенциркуль – универсальный измерительный инструмент, использующийся для замера размерных характеристик и глубин проделанных отверстий. С его помощью мастер сможет определить основные параметры резьбы, включая диаметр.

Во время эксплуатации резьбомера необходимо соблюдать основные положения техники безопасности:

- Мастер должен следить за чистотой метрического или дюймового инструмента, чтобы снизить риск поломки. Для этого нужно его хранить в плотной и прочной емкости с твердой поверхностью: в ящиках или контейнерах.

- Нельзя заменять резьбомер иными инструментами, не предназначенными для выполнения измерительных работ.

- Заготовка, в которой была проделана резьба, должна находиться в неподвижном состоянии. В противном случае может возникнуть большая погрешность измерения.

- Мастер должен надеть спецодежду для снижения риска получения ранений из-за ненадлежащих условий пользования резьбомером.

- Нельзя использовать неисправный инструмент. На его щупах не должны присутствовать внешние дефекты (царапины или вмятины), способные повлиять на точность расчетов. Чаще всего неисправности возникают при использовании устройства с пластмассовым корпусом, что связано с низкой прочностью материала.

Проверить результаты измерений можно с помощью применения математических формул и бумажных листов. Для этого нужно взять лист бумаги и приложить к нему поверхность измеряемой резьбы. Шаг определяется по формуле: P=l/n, где P – величина шага, l – длина нарезки, n – число оставленных отпечатков на листе бумаги. Длина отверстия замеряется при помощи линейки.

Рейтинг лучших резьбомеров на 2021 год

Просмотрено: 226

При производстве нарезки на различных деталях зачастую необходимо применять не только плашки или метчики, но также и резьбомеры. Данный инструмент способен определить профильные характеристик резьбы, что в дальнейшем исключит риск образования проблем с изготовлением однотипных соединений в определенных заготовках. С помощью данного прибора возможно оценить произведенную точность нарезки, поэтому специалистам, профессиональная деятельность которых непосредственно связана с производством резьбовых заготовок, резьбомер необходим на постоянной основе.

Резьба может выполняться как в дюймовой системе, так и в метрической. Она преимущественно наносится на различные сочленения элементов трубопровода, а именно на пластиковые или металлические фитинги, которые применяются для монтажа труб в магистралях, различных по своему назначению. В России применяются параметры для резьбовых деталей, которые закреплены соответствующими нормативными документами – государственными стандартами. Именно в них содержится подробная техническая информация от метрических/дюймовых резьбах, на которые следует ориентироваться мастеру при нанесении винтовых насечек.

Конструкция и область использования резьбомера

Главная функция резьбомера (он же — шаблон для определения резьбового шага) – это контроль за состоянием самой резьбы и ее соответствия установленным стандартам. Этот инструмент часто применяется в металлообрабатывающей промышленности, на предприятиях машиностроения, при проведении сборочных/ремонтных работ в отношении разнообразного оборудования и машин. Проще говоря, любая мастерская по ремонту или сборочный цех просто обязаны иметь в составе своего инструментария набор шаблонов-резьбомеров для целей профильных проверок упорных, трапециевидных или угловых резьб.

Сам прибор представляет из себя набор шаблонов, изготовленных из металлических пластин, имеющих толщину около 1 миллиметра. На одном окончании пластины присутствуют особые вырезы, которые соответствуют размеру промеряемой резьбы, т.е. профилю и шагу. Эти зубчатые пластинки также именуются гребенками. На их метрических вариантах установлен резьбовой шаг, а на дюймовых указано количество нитей, приходящихся на каждый дюйм.

Таким образом, посредством рассматриваемого прибора возможно определить:

- Резьбовой шаг;

- Количество резьбовых нитей на определенную единицу расстояния;

- Состояние изношенности насечек (резьбы);

- Соответствие резьбы параметрам, установленным государственными стандартами.

Существующие виды резьбомеров-шаблонов

Метрические образцы

Обычно они имеют обозначение на своей рабочей части в виде надписи «М60», что означает величину градусов к профилю метрической нарезки. Процесс применения данного прибора достаточно прост – нужно всего лишь путем перебора имеющихся шаблонов, подобрать именно тот, который наилучшим образом встанет в паз по глубине измеряемой канавки на детали. Далее остается лишь считать маркировку, которая нанесена на подошедшем шаблоне. Также можно сочетать использование шаблона вкупе со штангенциркулем и в итоге получить более полную информацию о характеристиках измеряемой винтовой нарезки. Стоит отметить, что параметры используемой резьбы всегда должны быть уже зафиксированы государственными стандартами – в противном случае, нанесенная резьба будет считаться браком.

Дюймовые образцы

Они применяются для измерения характеристик дюймовых и трубных винтовых сочленений. С помощью этих инструментов измеряется именно количество витков по длине определенной единицы расстояния. На корпусе таких резьбомеров нанесена маркировка «Д55», а это означает, что угловой градус профильных трубных/дюймовых резьб имеет показатель 55.

Существующие виды резьбы и их особенности

Метрическая

На территории России ее чаще всего применяют при выпуске оборудования и машин, а также разнообразной бытовой техники. Диапазон диаметров у метрической резьбы весьма велик и может составлять от одного до шестисот миллиметров. Шаг для метрики промеряемся в миллиметрах, а разброс числовых показателей варьируется в пределах от 0,25 до 6 миллиметров. Если говорить о профиле металлической нарезки, то он должен выглядеть как треугольник равносторонний, у которого показатель угла в вершине равняется 60 градусам. Если для изделия должна использоваться метрическая система, в ее технической документации к ней все данные размеры отмечаются литерой «М». Эта система крайне распространена в машиностроительной области, поэтому данную отрасль без ее применения представить сложно, что обусловлено простотой использования. Действительно, метрические резьбы отличаются легкостью производства, характеризуются универсальностью и повышенной надежностью.

Дюймовая

Она отличается тем, что ее градус углового профиля имеет количественный показатель в 55 единиц, а шаг нарезки измеряется не в миллиметрах, а в количестве витков на дюймовое расстояние. Подобную нарезку проще всего встретить в старом зарубежном оборудовании или в сочленениях различных отрезков трубопроводных магистралей.

Цилиндрическая (она же трубная)

Равно как и вышеописанная резьба, эта имеет профиль в 55 градусов и ее шаг также меряется числом витков на дюймовое расстояние. Вот только применяется она в силу своей специфики исключительно для трубопроводов и маркируется литерой «G».

Дополнительные отличия

При сравнительном анализе гребней резьбы возможно отметить, что у дюймовых нарезок гребень является более острым, нежели у метрических. Что неудивительно при уставленном стандарте в 55 градусов против 60. Таким образом, отличия возможно заметить даже невооруженным, но опытным глазом. Естественно, что сами системы измерения у них различны, при чем особо стоит помнить, что при использовании данных стандартов применяется не общепринятая длина дюйма, установленная для метрической системы в 2,54 сантиметра, а равняется она 3,324 сантиметра, т.к. является специальной. Как пример можно привести следующий расчет: если в метрической системе диаметр резьбы составляет 25 миллиметров, то в дюймовой он будет равен ¾ дюйма. В любом случае, для выбора точного значения всегда следует сверяться с соответствующей таблицей в государственном стандарте.

Особенности измерительного процесса

Для измерения шага дюймовой резьбы в трубе следует применять следующий алгоритм:

- Для роли классического шаблона возможно применить штуцер или муфту, чьи характеристики внутренней нарезки полностью соответствуют государственному стандарту;

- Болт, чьи свойства резьбы подлежат проверке, вкручивается в штуцер либо муфту;

- В случае, когда болт образовал со штуцером/муфтой полную резьбовую сцепку, то это означает, что шаг/диаметр нанесенной на его поверхность нарезки, полностью совпадают с нужным шаблоном;

- В противном случае, если болт не может быть вкручен либо же вкручивается, но имеет место быть неплотная сцепка, то стоит поменять в качестве измерительных приспособлений штуцер/муфту. По такой же методе можно промерить и внутреннюю резьбу трубную, но тогда следует использовать заготовку с наружной резьбой.

Применение же резьбомера вообще не создает никаких проблем:

- Перво-наперво устанавливается тип нанесенной резьбы – метрическая, дюймовая, трубная;

- Далее, путем простого перебора к нарезке поочередно прикладываются различные шаблоны соответствующего инструмента;

- При обнаружении плотно прилегающего шаблона – с него списывается идентификационная маркировка, которая и будет означать требующийся к определению шаг;

- Для замеров наружного диаметра вкупе с резьбометром используют дополнительно микрометр или штангенциркуль.

Математический (безинструментальный) способ

Возможно и вообще обойтись без резьбомера-шаблона. Для этого попросту на чистом листе бумаги оставляется (обрисовывается тонким карандашом) отпечаток резьбы исследуемой детали, а далее производится расчет по формуле P=L/N, где:

- P – резьбовой шаг;

- L – длина, вычисляемая с помощью обыкновенной линейки;

- N – количество отпечатавшихся витков.

Технология нарезки

Цилиндрическая трубная резьба может относиться к дюймовым видам (как наружная, так и внутренняя) и может осуществляться и вручную и на станке.

Вручную она может наноситься следующим образом:

- Процесс происходит с использованием метчика/плашки, используемых в роли ручного инструмента. Если требуется произвести наружную резьбу, то применяется плашка. Для внутренней резьбы используется метчик;

- Для начала, заготовка трубы надежно фиксируется в тисках, а инструмент обработки зажимается в плашкодержателе (для плашек) или в воротке (для метчиков);

- Затем метчик вставляется во внутреннюю часть трубы, а плашка, соответственно, надевается на внешнюю;

- Далее происходит проворот используемого устройства, путем чего и наносится резьбовой шаг с нужными параметрами;

- В целях более точного и чистого результата весь процесс повторяется несколько раз.

Использование токарного оборудования:

- Обрабатываемая труба плотно фиксируется в станковом патроне, а на его суппорте устанавливается резец необходимого типа;

- Работая по трубному окончанию, вначале снимается фиска, а затем производится настройка скорости смещения суппорта;

- После того, как резец подведен к поверхности заготовки, включается режим резьбовой подачи.

ВАЖНО! Следует всегда помнить, что дюймовая нарезка осуществляется только с помощью такого механического оборудования и на таких трубных заготовках, чьи жесткость и толщина позволяют выдержать механизированный процесс. Стоит отметить, что механическая обработка позволяет получить наиболее качественный и эффективный результат, но он напрямую будет зависеть от квалификации и наличия определенного опыта у оператора.

Классность по точности и маркировочные правила

В соответствии с регламентацией государственных стандартов, дюймовая резьба может иметь три класса точности – от первого до третьего. Рядом с соответствующей цифрой производится литерная маркировка в биде букв «А» или «В», которые означают «внутреннюю» и «наружную» резьбы, соответственно. Отсюда понятно, что 1-ый класс будет соответствовать самому грубому качеству, а 3-ий класс будет являться самым точным и к нему применяются очень жесткие требования.

Международные маркировочные стандарты

Для того, чтобы разобраться каким характеристикам соответствует тот или иной резьбовой компонент, следует лишь верно понять нанесенную на него маркировку. Большинство зарубежных и отечественных производителей используют единые стандарты. Таким образом, если правильно понять нанесенную информацию, то и не придется использовать резьбомер.

Традиционный набор информации включает в себя:

- Наружный диаметр (т.е. номинальный размер) – первое число;

- Количество нитей на дюйм расстояния;

- Групповая принадлежность;

- Классная точность.

ВАЖНО! У западного производителя в информации о дюймовой резьбе могут присутствовать литеры «LH» (left handled), обозначающие то, что витки детали имеют левое, а не правое направление.

Также, на деталях иностранного производства необходимо обращать внимание на следующие моменты:

- Выделение определенным цветом существует только для деталей с дюймовой резьбой;

- В единицах «tpi» (threads per inch) рядом с дюймовым значением может указываться размер шага в миллиметрах;

- Обычно, зарезьбовая канавка отсутствует на сочленениях, имеющих коническую резьбу.

Кроме того, нужно упомянуть, что иностранные фитинги конического типа NPT и BSPT визуально очень похожи, но у последних на шестиграннике присутствует метка в виде насечки-риски. Отсюда, часто можно спутать стандарты, которые используют американские предприятия – UTS UNF (дюймы) и UNC UNF (метры) на данных фитингах. Так вот, насечка-риска будет обозначать использование метрической системы. В любом случае, при чрезвычайных сомнениях всегда возможно промерить деталь соответствующим резьбомером.

Рейтинг лучших резьбомеров на 2021 год

Бюджетный сегмент

Эта модель использует метрическую систему, очень проста в применении и не требует каких-либо профессиональных навыков. Является оптимальным решением для осуществления метрических замеров и определения точности нарезки. Выпуск осуществлен штамповочным методом качественным образом, образец не имеет зазоров, мешающих измерительной точности. Шаблоны изготовлены из калиброванной стали, устойчивы к механическому воздействию и износу. Количество шаблонов – 20 штук, вес – 15 грамм, страна-производитель – Россия. Рекомендованная розничная стоимость – 100 рублей.

Резьбомер. Что это такое и как пользоваться

Резьбомер – инструмент, определяющий главные параметры резьбы. Резьбомер метрический используется для проверки точности метрической нарезки. Резьбомер дюймовый применяется для измерения параметров дюймовой резьбы: при нахождении шага и количества ниток на 1 дюйм нарезки. Резьбомеры помогают оценить точность выполненной нарезки и величину ее основных элементов за короткий период времени.

Что такое резьбомер

Конструкция резьбомера состоит из набора зубчатых щупов, закрепленных на корпусе инструмента. Они представляют собой небольшие пластины или шаблоны, выполненные из стальных сплавов. Щуп определяет величину зазоров между двумя изделиями. Если значение зазора слишком велико, применяются несколько пластин одновременно. Каждый щуп обладает уникальными параметрами шага, толщины и вращается вдоль оси. Во время использования инструмента шаг щупа должен соответствовать шагу измеряемой резьбы. Благодаря отшлифованной поверхности, пластины могут использоваться для оценки точности как внутренней, так и наружной нарезки.

Параметры нарезки должны соответствовать резьбовым шаблонам, которые являются табличными величинами.

Для определения характеристик нарезания используются резьбовые шаблоны ГОСТ 519-77. Они определяют для метрической и трубной резьбы уникальные значение шага и количества витков на 1 дюйм нарезки. При определении точности также используются метрики или штангенциркули.

Все элементы резьбомера производятся в соответствии с ГОСТ 5950-85. Государственный стандарт регламентирует использование стальных сплавов ХВ4, У7 и 8ХФ. Эти металлы не подвержены воздействию сильных перепадов температур. Они обладают повышенной прочностью и не подвергаются коррозии. Благодаря этим свойствам инструмент может эксплуатироваться в течение длительного времени без износа конструкции.

Резьбомеры являются универсальными инструментами и широко применяются в промышленном секторе. Они используются в металлообрабатывающем и машиностроительном комплексе, строительстве и индустрии по производству электроники. Эти инструменты также используются в бытовых условиях для измерения резьбовых соединений в радиоэлектронной аппаратуре и металлических изделиях.

Виды резьбомеров

Выделяют 2 основных вида резьбомеров для измерения параметров нарезки:

- Резьбомер метрический. Он измеряет шаг и профиль резьбы диаметром от 1 до 600 миллиметров. Профиль щупа метрического инструмента представляет собой треугольник с равными сторонами и острыми углами, равными 60°. Поэтому метрические резьбомеры обозначаются символами “М60”, где “М” обозначает метрический тип, а 60 – значение угла. Для проведения измерений используется набор метрических резьбовых шаблонов № 1 M60 ЧИЗ включает в себя 20 гребенок, представляющих собой тонкие стальные пластины. Приборы для калибровки метрической разновидности нарезки применяются при производстве машиностроительной конструкции, в сфере приборостроения. С их помощью оценивают правильность изготовления креплений (гаек, болтов, шпилек и гаек). Метрические резьбомеры отличаются простотой изготовления и высокой прочностью конструкции.

- Резьбомер дюймовый. Этот инструмент измеряет характеристики дюймовых нарезок. Он применяется в радиоэлектронной промышленности, авиастроении и производстве станков. Все расчеты производятся в дюймах (1 дюйм = 2,54 см или 25,4 мм). Стандартный набор гребенок дюймового резьбомера состоит из 17 пластин из стальных сплавов. Наименьшим размером обладает шаблон с 28 витками, наибольшим – шаблон с 4 витками. Угол профиля его гребенок составляет 55°, шаг определяется числом ниток на 1 дюйм. Поэтому данный вид резьбомеров изображается символами “Д55”, где “Д” – буква, указывающая на дюймовый вид, а 55 – значение угла.

В следующей таблице приведены шаблоны для определения шага с помощью метрического или дюймового резьбомера. Данные указаны для резьбы с габаритными размерами 75х15х15 мм:

| Условное обозначение набора | Набор № 1 M60 | Набор № 2 D55 | Набор № 3 M60-Д60 |

| Число пластинок или шаблонов в наборе | 20 | 17 | 20 |

| Шаг, мм | От 0.4 до 6.0 | – | От 0,5 до 2.0 |

| Количество ниток на 1 дюйм | – | От 28 до 4 | От 28 до 10 |

| Масса, кг | 0.03 | 0.025 | 0.035 |

При проверке точности нарезки необходимо учитывать основные характеристики метрической и дюймовой резьбы, указанные в ГОСТ 6357–1981:

- Диаметр: характеризует расстояние между противоположными точками различных вершин. Наружный диаметр определяет дистанцию между верхними точками гребней, внутренний – расстояние между точками впадин канавок метрической или дюймовой нарезки.

- Высота профиля: определяет разность между наибольшим и наименьшим диаметрами.

- Угол профиля: угол, располагающийся между профилем нарезки и плоскостью сечения, проходящего через ось детали.

- Ход резьбы: характеризует дистанцию между боковыми сторонами профиля, находящимися в единой винтовой поверхности.

- Форма профиля: треугольная, прямоугольная, круглая и трапецеидальная.

- Расположение: указывает место, в котором была образована метрическая или дюймовая резьба. Она может располагаться как на внешней, так и на внутренней поверхности.

- Форма поверхности: определяет, на какой поверхности была образована метрическая или дюймовая резьба. Различают цилиндрическую и коническую формы поверхности.

Метрические и дюймовые резьбомеры обладают рядом параметров, определяемых ГОСТ 6111-52. Но во время их использования мастер должен учитывать вероятность срезания нескольких витков нарезки в нетвердых металлических сплавах и длину свинчивания. Во время калибровки важно определить, справится ли резьба с нагрузкой, возникающей при использовании измерительного инструмента.

Порядок работы с резьбомером

Перед процедурой определения шага необходимо оценить состояние инструмента и проверить его на предмет износа. Все щупы должны быть очищены от масла и иных разновидностей грязи, способной повлиять на точность измерений. Если на них присутствуют внешние дефекты (заусенцы), то их нужно устранить.

После завершения процесса приготовления инструмента необходимо подобрать щуп с подходящими параметрами для определенного вида резьбы, воспользовавшись таблицей с резьбовыми шаблонами M60 и Д55. Путем последовательного прикладывания щупов к резьбе выбирается пластина, способная проникнуть во впадины нарезки максимально глубоко. Важно, чтобы она совпадала с профилем измеряемого отверстия и входило в нее без образования просветов. После проведения измерений необходимо зафиксировать числовое значение, указанное на подходящем щупе.

При определении точности нарезки дополнительно используется штангенциркуль – универсальный измерительный инструмент, использующийся для замера размерных характеристик и глубин проделанных отверстий. С его помощью мастер сможет определить основные параметры резьбы, включая диаметр.

Во время эксплуатации резьбомера необходимо соблюдать основные положения техники безопасности:

- Мастер должен следить за чистотой метрического или дюймового инструмента, чтобы снизить риск поломки. Для этого нужно его хранить в плотной и прочной емкости с твердой поверхностью: в ящиках или контейнерах.

- Нельзя заменять резьбомер иными инструментами, не предназначенными для выполнения измерительных работ.

- Заготовка, в которой была проделана резьба, должна находиться в неподвижном состоянии. В противном случае может возникнуть большая погрешность измерения.

- Мастер должен надеть спецодежду для снижения риска получения ранений из-за ненадлежащих условий пользования резьбомером.

- Нельзя использовать неисправный инструмент. На его щупах не должны присутствовать внешние дефекты (царапины или вмятины), способные повлиять на точность расчетов. Чаще всего неисправности возникают при использовании устройства с пластмассовым корпусом, что связано с низкой прочностью материала.

Проверить результаты измерений можно с помощью применения математических формул и бумажных листов. Для этого нужно взять лист бумаги и приложить к нему поверхность измеряемой резьбы. Шаг определяется по формуле: P=l/n, где P – величина шага, l – длина нарезки, n – число оставленных отпечатков на листе бумаги. Длина отверстия замеряется при помощи линейки.

Инструменты для определения величины зазоров и для измерения резьбы

Щупы

Для измерения величины зазоров применяют щупы. Точность определения величины зазора 0,01 мм.

Щупы изготовляются 1-го и 2-го класса точности с толщиной пластин от 0,03 до 1-го мм и с интервалом 0,01 мм или больше, в зависимости от набора ( номера набора). Щупы бывают длиной 50, 100 и 200 мм. С их помощью определяют величину зазоров между клапаном и рокером или кулачком, между поршнем и цилиндром, а так же измеряют криволинейность деталей между проверочной плитой и этой деталью,и многое другое.

Резьбомер

Резьбомер представляет собой набор тонких стальных пластинок толщиной 1 мм с вырезаными на них точными профилями стандартных резьб.

При проверке резьбы выбирают нужную пластинку и накладывают её на проверяемую резьбу болта или гайки и на просвет проверяют отклонение в шаге резьбы. Для определения резьбы болта или гайки нужно поочерёдно прикладывать к ней разные пластинки до тех пор, пока резьба пластинки точно ( без просвета) не совпадёт с резьбой изделия. На каждой пластинке написана надпись, указывающая размер шага или число ниток на 1 дюйм ( для трубных и дюймовых резьб). Для измерения среднего диаметра точных резьб применяются резьбовой микрометр, имеющий вместо плоской пятки сменные резьбовые вставки, соответствующие профилям измеряемых резьб. Вставки эти изготовляются парами, каждая из которых предназначена для измерения резьб определённого угла профиля ( 55°, 60° ) и с определённым интервалом шага. Одна пара используется для измерения резьб с шагом 1-1,75 мм, другая- для резьб с шагом 1,75-2,5 мм, и т.д. Угол профиля и другие элементы точных резьб измеряют на инструментальном микроскопе. Для измерения среднего диаметра обычной резьбы применяют специальный кронциркуль, снабжённый шариковыми наконечниками.

Инструменты для проверки прямолинейности и плоскостности

Плоскостность и прямолинейность деталей проверяют на просвет, на краску или с помощью измерительных инструментов и приборов. Для проверки на просвет предназначена лекальная линейка. Её укладывают острым концом на проверяемую поверхность, а источник света помещают сзади линейки и проверяемой детали. Наличие в отдельных местах просветов указывает на имеющиеся отклонения от плоскостности и прямолинейности. Если деталь ровная — не имеет отклонений, то просветов не видно. Минимальная ширина щели, улавливаемая глазом, составляет 3-5 мкм. Отклонения от прямолинейности и плоскостности измеряют с помощью следующих инструментов: 1) линейкой и щупом — путём накладывания тонкой линейки на проверяемую плоскость в разных направлениях, а щупом измеряют величину зазора в разных местах по длине линейки. Если потребуется проверить плоскость большей длины, чем длина линейки, последовательно перемещают линейку, вымеряя по уровню правильность её установки. Точность проверки доходит до 0,01 мм при длине плоскости до 1 м; 2) по уровню — путём передвижения уровня в нескольких направлениях по длине и ширине плоскости, устанавливаемой в горизонтальное положение при помощи подкладок. Точность проверки — до 0,02 мм на 1 м длины. Под ценой деления понимается наклон уровня, соответствующий перемещению пузырька ампулы на одно деление шкалы и выраженный в мм на 1 м. Угол наклона 0,01 мм на 1 м соответствует в градусной мере углу в 2″. Уровни изготавливаются двух типов: с неподвижно установленной ампулой и с регулируемой, относительно основания, ампулой. Уровни каждого типа бывают рамные и брусковые с длиной рабочей поверхности 100, 150, 200 и 300 мм. Для измерения различных уклонов используют микрометрические уровни с пределом измерений в обе стороны 30 мм (по горизонтали) на 1 м длины.