Нарезание наружных и внутренних крепежных резьб

Как нарезать резьбу вручную

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

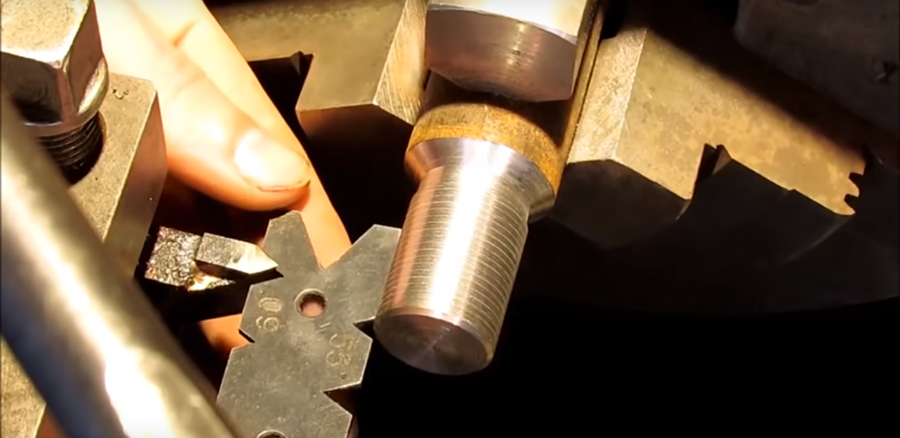

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

Как нарезать резьбу. Нарезание внутренней и наружной резьбы

Резьбовые соединения отличаются простотой, надежностью, дают возможность регулировать затяжку, а также разбирать и собирать детали и механизмы. Они получили самое широкое применение в различных механизмах, устройствах, приспособлениях.

Резьба бывает наружная (винт) и внутренняя (гайка). Различают резьбу цилиндрическую треугольную (пилообразную), коническую треугольную, прямоугольную, трапециевидную, упорную, круглую. Наиболее широкое применение получила цилиндрическая треугольная или, как ее еще называют, крепежная резьба рисунок №1.

Рисунок №1 – Элементы резьбы на болте

Рисунок №1 – Элементы резьбы на болте

2 — вершина; 3 — шаг;

5 — наружный диаметр;

6— внутренний диаметр.

Нарезание внутренней резьбы:

Прежде всего, нужно правильно подобрать сверло для высверливания отверстия. Следует знать, что если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то металл, выдавливаемый при нарезании, будет давить на зубья метчика, отчего резьба может получиться с рваными нитками, возможна поломка метчика. При сверлении отверстия слишком большого диаметра глубина резьбы получится неполной, а соединение непрочным.

При сверлении глухого отверстия под резьбу его глубину нужно делать несколько больше нарезаемой части, в противном случае резьба получится неполной по длине.

Нарезание резьбы проводят в такой последовательности: намечают кернером место сверления; закрепляют деталь в тисках; высверливают отверстие; вставляют в отверстие метчик (рисунок 2) строго вертикально (по угольнику); надевают на метчик вороток, прижимают его левой рукой к метчику, а правой поворачивают вправо до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение; берут вороток за рукоятки двумя руками и вращают с перехватом рук через каждые 1-2 оборота. Нарезание резьбы значительно облегчается, если метчиком делать 1-2 рабочих оборота вправо и 1-2 оборота влево; закончив нарезание, метчик вывертывают из отверстия, затем еще раз прогоняют по полученной резьбе.

Рисунок №2 – Нарезание внутренней резьбы метчиком:

Рисунок №2 – Нарезание внутренней резьбы метчиком:

а —установка метчика в отверстие;

б — наре¬зание резьбы.

Правила работы метчиками:

При нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, бронза и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки от стружки; нарезать резьбу нужно полным набором метчиков — черновым, средним и чистовым. Средний и чистовой метчики вводят в отверстие без воротка и только после того, как метчик пойдет правильно по резьбе, на головку надевают вороток и продолжают нарезание резьбы;

в процессе нарезания нужно с помощью угольника тщательно следить за тем, чтобы не было перекоса метчика; место нарезания резьбы следует смазывать маслом.

Нарезание наружной резьбы:

В домашних условиях выполняется плашками вручную.

Диаметр стержня под наружную резьбу должен быть на 0,3— 0,4 мм меньше наружного диаметра нарезаемой резьбы. Отклонения от этого правила не допускаются.

Нарезание наружной резьбы круглой плашкой производится в таком порядке:

на верхнем конце стержня снимают фаску, которая обеспечивает врезание плашки в металл;

Стержень зажимают в тисках вертикально так, чтобы выступающий его конец был на 20—25 мм больше длины нарезаемой часта (рисунок №3); на стержень накладывают закрепленную в вороток плашку и с небольшим нажимом вращают так, чтобы плашка врезалась примерно на 1—2 нитки без перекоса. После этого стержень смазывают маслом и плавно вращают вороток на 1—2 оборота вправо и 1/2 оборота влево.

Нарезание резьбы раздвижными призматическими плашками (рисунок №3) выполняют следующим образом: запиливают на конце стержня фаску; устанавливают в клупп плашки; зажимают в тисках стержень; надевают на стержень клупп и плотно сдвигают гайки зажимным винтом; смазывают плашки и стержень маслом; клупп поворачивают на 1 — 1,5 оборота по часовой стрелке, затем на 1-4, 1-2 оборота обратно и так до конца резьбы; нарезав резьбу, клупп свинчивают к концу стержня, поджимают плашки винтом и проходят резьбу вторично; проверяют резьбу гайкой соответствующего диаметра; по окончании работы плашки вынимают из клуппа, очищают от стружки, протирают и смазывают маслом; протирают клупп.

Рисунок №3 – Нарезание резьбы при помощи плашки

Рисунок №3 – Нарезание резьбы при помощи плашки

а — Нарезание резьбы круглой плашкой

б — Нарезание резьбы призматическими плашками

P.S.: Я постарался наглядно показать и описать не хитрые советы. Надеюсь, что хоть что-то вам пригодятся. Но это далеко не всё что возможно выдумать, так что дерзайте, и штудируйте сайт https://bip-mip.com/

- Обработка древесины пилойЦелью статьи является подготовить вас к безопасной и простой работе.

- Ювелирный лобзик своими рукамиЮвелирный лобзик, имея весомое преимущество перед обыкновенным лобзиком, может пригодиться.

Нарезка резьбы — слесарная обработка

Сочленение деталей конструкций происходит посредством болтов, винтов и шпилек, которые в свою очередь имеют специальную резьбу внешнюю и внутреннюю. Такого рода соединения называются разъемными. Болты, винты и шпильки – это стержни цилиндрической формы, с винтовой резьбой. Процесс нарезки резьбы осуществляется механическим и ручным способом, на станках со специальным инструментом.

Способы обработки

Внутренняя резьба наносится метчиками, внешняя – плашками. Метчики имеют форму винта, с канавкой вдоль его винтовой части, что позволят стружке в процессе соскальзывать. Плашки по своей геометрической форме напоминают гайку. Способны нарезать резьбу диметром до 52 мм. Бывают круглыми, квадратными, шестигранными и призматическими.

Особенности нарезания внутренней резьбы

Резьба – надежный способ соединения двух деталей, данный показатель существенно увеличивается, если резьба внутренняя. Нарезание метчиками – снятие металлического материала при помощи режущих кромок с различной шаговостью. Операция проводится за один проход. В зависимости от целевого предназначения мечники подразделяются на: слесарные (метрические и дюймовые резьбы), гаечные, маточные и плашечные. По типу резьбы – левые для создания левосторонней резьбы и соответственно правые.

• способ обработки метчиком

Внутреннюю резьбу наносят метчиком, который изготавливается из углеродистой или высоколегированной стали. Инструмент состоит из хвостовика, крепящегося к патрону стакана и рабочей области – режущая часть с продольными и винтовыми канавками. Заборная часть – верхняя часть конуса, проводит работы по нарезанию резьбы. Калибрующая часть – калибрует направление процесса. Общие правила работы:

- • не рекомендуется сразу наносить резьбу на изделия, изготовленные литьем или штамповкой. Необходимо предварительно рассверлить отверстие, тем самые убирая нагар и окалину;

- • на сверлильных станках метчик должны закреплять в реверсивных патронах, чтобы исключить возможность поломки;

- • обязательное снятие фаски в тех местах, где планируются работы.

Независимо от способа резки: ручная или автоматическая (на станках), применение охлаждающей жидкости является важной составляющей для получения качественного результата.

• метод нарезки на токарном станке

Основная проблема использования метчиков – отвод стружки в отверстиях 6 мм и свыше 16 мм. Из-за ограниченного пространства выведение стружки затрудняется, что может стать причиной поломки инструмента. На станках токарного типа резьбу наносят с помощью расточного резца и твердосплавных пластин с полным или частичным профилем.

Особенности нарезания наружной резьбы

Резьба представляет собой различной геометрической формы канавки, нарезаемые специальными инструментами – плашками, резьбовыми фрезами, метчиками и шлифовальными кругами. Резьбу наносят как ручным способом, так и с помощью токарного станка и резца.

• способ нарезки плашкой и метчиком

Метчик – винт с прямолинейными и винтовыми канавками, предназначен для нарезания внутренней резьбы. Ручной способ нарезки требует 3 метчика: черновой, для нанесения первоначальной резьбы, средний и чистовой. Машинный способ нарезки осуществляется на токарных и фрезерных станках. Плашки по своей форме и виду схожи с гайкой, на внутренне части инструмента расположены режущие зубцы конической формы, для нарезания внешней резьбы. По форме различают – круглые, квадратные и шестигранные. По устройству – цельные, разрезные и раздвижные. Для беспрепятственного прохождения плашки по детали необходимо снять фаску.

• метод токарной обработки

На производстве резьба нарезается с помощью токарного станка и специального инструмента – резьбового резца. Для каждого изделия устанавливается индивидуальный показатель винтового шага, определяется он путем замера расстояния между соседними витками. Деталь помещается в токарный станок, в момент вращения заготовки резец перемещается по все оси, создавая винтовую поверхность. Резьбовые резцы по особенностям конструкции подразделяются на: призматические, стержневые и круглые/дисковые. Используемый профиль резьбы – треугольный, прямоугольный, трапецеидальный, упорный и круглой геометрической формы.

Особенность нарезания резьбы на трубах

В трубной нарезке резьбы используются 3 вида: на токарном станке, с помощью плашки или трубного клуппа. На практике чаще всего встречается резьба треугольного типа:

- • дюймовая, с измерительными расчетами в дюймах. Резьба отличается высокими показателями прочности из-за большого шага и крупного профиля. Используется для водопроводных труб;

- • метрическая, измеряется в миллиметрах, используется для крепежных элементов труб.

Клупп – инструмент ограниченного функционального назначения, используется только для нарезания резьбы на трубах.

На токарных станках процесс построен следующим образом: труба фиксируется в шпинделе, затем отрезным резаком устраняется все лишнее, выбирается соответствующий шаг и наносится резьба.

Тема : Нарезание наружной и внутренней крепежной резьбы

Тема : Нарезание наружной и внутренней крепежной резьбы.

Цель : способствовать осознанию технологического процесса;

урока закрепление умений и навыков; воспитание и формирование трудолюбия;

Тип урока : изучение нового материала.

Методическое: инструменты для нарезания резьбы;

оснащение материал для нарезания резьбы ;

таблицы, плакаты « Нарезание резьбы»;

1. Организационная часть 15 мин

2. Изложение нового материала 25 мин

3. Практическая часть 40 мин

4. Подведение итогов урока. 10 мин

1. Организационная часть урока.

Приветствие, проверка наличия учащихся.

Проверка готовности к уроку: спец. одежда, инструмент.

Повторение пройденного материала

2. Изложение нового материала.

Ознакомить с областью применения резьбы в быту, промышленности.

Резьба служит для соединения деталей между собой (крепежная) и для передачи движения.

Нарезание резьбы называется образование канавок со снятием стружки на наружных или внутренних поверхностях заготовок.

Основные элементы резьбы:

· профиль резьбы — называется сечение ее витка плоскость проходящий через ось цилиндра,

· угол профиля – угол между двумя боковыми сторонами профиля,

· шаг резьбы – расстояние между двумя одинаковыми точками соседних витков,

· наружный и внутренний диаметр резьбы,

· высота профиля определяется как половина разности наружных и внутренних диаметров.

Показ элементов резьбы на плакате, на готовых изделиях.

· трубная цилиндрическая резьба.

· цилиндрическая треугольная резьба,

По направлению резьба различается на правую и левую

Показ элементов резьбы на плакате, на готовых изделиях.

Метрическая резьба — основной вид резьбы применяемый в России имеет треугольный профиль с плоско срезанными вершинами угол профиля 60 градусов, шаг исчисляется в миллиметрах

Дюймовая резьба имеет треугольный профиль с углом 55 градусов, диаметр ее измеряется в долях дюйма (1 дюйм = 2.54 см), а вместо шага указывается число ниток на длине в 1 дюйм.

Применяется при ремонте импортных машин.

Трубная резьба – имеет профиль с углом 55 градусов. Применяется газовых и водопроводных трубах.

Инструмент для нарезания внутренней резьбы.

Внутреннюю резьбу нарезают метчиком. Метчик представляет собой винт с резьбой определенного профиля и продольными стружечными канавками. На пересечениях канавок с витками резьбы образуется резьбовые гребенки. Работа резания выполняется режущей

( заборной ) частью метчика, высота режущих зубьев которого постепенно увеличивается.

Метчик состоит из двух основных частей:

рабочей ( состоит из заборной и калибрующей частей)

· 1-черновой метчик снимает 60% металла,

· 2-средний метчик снимает 30% металла,

· 3-чистовой метчик снимает 10% металла.

· черновой метчик одна риска

· средний метчик две риски

· чистовой метчик три риски

При нарезании резьбы метчиком пользуются слесарным воротком, который насаживается на квадратный хвостовик метчика. Воротки для закрепления метчиков во время работы могут иметь разные устройства. Часто применяют нерегулируемые воротки с тремя квадратными окнами разных размеров под различные квадраты метчиков. При работе метчик срезает и частично выдавливает слой металла из впадины резьбы, уменьшая диаметр отверстия поэтому диаметр отверстия при сверлении должен быть несколько больше внутреннего диаметра резьбы. Диаметр отверстия принимается по справочнику. Ориентировочно D = d-P, где d – наружный диаметр резьбы; P – шаг резьбы.

Инструмент для нарезания наружной резьбы.

Плашки. Плашка имеет вид круглой гайки резьба которой перерезана отверстиями, образующими режущие кромки и служащими для выхода стружки. Плашки бывают нерегулируемые и регулируемые. Нерегулируемые плашки после некоторого времени работы вследствие износа теряют свои размеры. Тогда в плашке — в пазу В — тонким шлифовальным кругом прорезается перемычка, после чего диаметр плашки можно изменять в пределах 0,1—0,25 мм.

В нарезанном отверстии плашки делается коническая заборная часть, выполняющая работу нарезания резьбы. Калибрующая часть лишь направляет плашку и зачищает резьбу. Угол конуса заборной части делается от 40 до 60° (в среднем 50°). В тех случаях, когда плашка должна нарезать резьбу до упора (например, до головки болта), угол конуса заборной части увеличивается до 90.Диаметр участка должен быть несколько меньше наружного диаметра резьбы. Так, при диаметре основной метрической резьбы 6—10 мм диаметр нарезаемого участка должен быть меньше наружного диаметра резьбы на 0,1—0,2 мм; при диаметре резьбы 11—18 мм — на 0,12—0,24 мм; при диаметре резьбы 20—30 мм — на 0,14—0,28 мм. Конец нарезаемой детали на небольшой (2—3 мм) длине следует обработать на конус.

Нарезание резьбы ведется с помощью ручного воротка — плашкодержателя (рис.6).

Так же, как и в описанном выше патроне, неразрезная плашка закладывается в цилиндрическую выточку и закрепляется в ней винтами 2, 4 и 5. Винт 2 входит в паз В (рис.5), имеющийся в плашке, а винты 4 и 5 — в отверстия D и Е. При закреплении регулируемой плашки винт 2 служит для увеличения ее размера. Винтами 1 и 3, входящими в отверстия А и С плашки производится ее сжатие, а винтами 4 и 5 — закрепление. Для правильной работы плашки необходимо, чтобы она боковой стороной плотно прилегала к дну выточки в воротке. После закрепления заготовки конец детали вводится в резьбовое отверстие плашки, закрепленной в вороток. При этом очень важно, чтобы вороток, а следовательно, и плашка были расположены в плоскости, перпендикулярной к оси нарезаемой резьбы. В противном случае профиль нарезаемой резьбы получится сваленным на сторону.

Порядок нарезания резьбы: После установки плашки на детали (нарезания резьбы на 2 – 3 витка) проверить правильность установки при помощи угольника. Перед началом нарезания желательно смазать деталь. Нарезание резьбы следует проводить без рывков, плавно. Каждый оборот вперед должен сопровождаться пол – оборотом в обратном направлении для срезания стружки металла.

Нарезания резьбы на станке.

После закрепления заготовки в патроне и пуска станка конец детали вводится в резьбовое отверстие плашки, закрепленной в воротке. При этом очень важно, чтобы вороток, а следовательно, и плашка были расположены в плоскости, перпендикулярной к оси нарезаемой резьбы. В противном случае профиль нарезаемой резьбы получится сваленным на сторону. Для этого вороток следует устанавливать так, по схеме, показанной на рис8 (б). Задняя торцовая поверхность воротка поджимается торцом

Задняя торцовая поверхность воротка поджимается торцом пиноли задней бабки или торцом державки, закрепленной в резцедержателе. Одна из рукояток воротка поддерживается рукой и опирается на верхние салазки суппорта или на резец (или планку), также закрепленный в резцедержателе. Вращая другой рукой маховичок, перемещают пиноль задней бабки или суппорт так, чтобы нарезаемая деталь вошла в резьбовое отверстие. Пустив станок в ход, следует перемещать опору, чтобы торец ее касался воротка во все время врезания плашки.

При нарезании резьбы до упора (например, до заплечика) станок заблаговременно выключают и вращают шпиндель его вручную (например, за приводной ремень) пока не будет нарезана вся резьба.

Пользуясь данной плашкой в первый раз, следует, нарезав несколько витков на первой детали, свернуть плашку и проверить удовлетворительная ли по шероховатости и размерам получается резьба. Если при этом обнаружится несоответствие размеров резьбы требуемым, неразрезную плашку необходимо заменить другой, а разрезную соответствующим образом отрегулировать.

Практическая часть урока.

Пробная работа учащихся по установленной заготовке.

Самостоятельная работа учащихся.

Подведение итогов

— опрос закрепление пройденной темы

-задание на дом. (описать 2-3 предмета с изученной резьбой.)

Нарезание резьбы на токарном станке

Нарезать резьбу на токарном станке можно с помощью с помощью различных инструментов. Чаще всего для этого используется резец. Процедура работы требует правильно выбрать методику нарезки и подобрать нужный тип инструмента. Для создания резьбы на токарном станке нужно контролировать качество результата и при необходимости производить донастройку.

Типы резьбы

Для создания резьбы на токарном станке используются различные виды классификации:

По месту расположения отличают внутреннюю или наружную разновидности.

Могут использоваться различные формы профиля: круглая, прямоугольная, трапецеидальная, метрическая, дюймовая и другие.

В соответствии с направлением вращения её разделяют на правую и левую.

Величина шага может использоваться обычная или мелкая.

Можно разделять по способу создания: с помощью нарезания или накатывания.

По форме поверхности, используемой в качестве основы: цилиндрическая или коническая.

В зависимости от используемого количества заходов на резьбу: однозаходная или многозаходная.

В соответствии с эксплуатационными целями она делится на крепёжную, ходовую, крепёжно-уплотнительную и специальную. Они могут предназначаться для цилиндрических или конических резьб.

Способы проведения нарезки

Для создания наружной резьбы можно воспользоваться метчиком. При такой технологии перед началом выполнения поверхность детали проходит дополнительную обработку. Диаметр детали должен быть немного больше по сравнению с внутренним диаметром метчика.

Нарезание начинается с того, что снимается фаска, величина которой соответствует глубине профиля резьбы плашки. После этого плашку закрепляют в специальном патроне и непосредственно переходят к созданию резьбы. Скорость вращения детали должна соответствовать шагу резьбы. Если размер детали превышает несколько дюймов, то для создания резьбы используются специальные резцы.

Чтобы сделать трубную внутреннюю резьбу применяются метчики. Они изнутри прорезают трубу с нужными параметрами. Обычно нарезание такой резьбы делают на токарном станке в течение одного прохода. Если обрабатывается металл обладает повышенной твёрдостью или вязкостью, то используется комплект из двух или трёх метчиков.

При этом первый делает основную часть работы, а второй и третий делают резьбу, которая полностью соответствует заданным параметрам. В комплекте из двух инструментов при подаче первого выполняется 75%, а в комплекте из трёх — 60% работы.

Также для нарезания применяются резьбонарезные головки. На них крепится одновременно четыре резца, между которыми помещается деталь. Нарезка происходит аналогично тому, как это делается с помощью метчика.

При работе с метчиком на токарном станке также могут использоваться метчики, состоящие из двух участков. Первый из них является режущим, второй — калибровочным. В задачу режущей части входит создание профиля, а калибровочной — точная обработка для того, чтобы резьба соответствовала необходимым нормам.

Создание резьбы с помощью резца

Для нарезки на токарном станке применяются специальные резцы. Они бывают следующих видов:

Их характеристики должны соответствовать ГОСТу 18876-73. Верхняя часть резца, которая непосредственно соприкасается с обрабатываемым металлом, должна в точности по своей форме соответствовать создаваемой канавке.

С помощью призматических и стержневых прорезают внешнюю резьбу. Существуют дисковые, предназначенные как для внешней, так и для внутренней резьбы. На токарном станке применяются многопрофильные резцы, которые сразу прорезают несколько канавок.

На стержневых устанавливаются резцы из твёрдых сплавов. Они долго сохраняют остроту и практически не нуждаются в проведении заточки. Если они теряют остроту, обычно производят замену режущей части. Призматические отличаются от стержневых тем, что они контактируют с металлом на значительной поверхности. При работе они быстро теряют остроту и нуждаются в периодической заточке.

Резцы могут иметь конструктивные отличия. Они могут относиться к следующим типам:

Прямая форма на токарном станке используется редко. Чаще всего для нарезания резьбы применяют изогнутые резцы.

Инструменты принято разделять на следующие категории:

Сделанные из легированной быстрорежущей стали.

Использующие напаянные твёрдосплавные пластины.

Возможно использование сменных многогранных пластин. После того, как режущая часть стачивается, может быть использована другая рабочая грань резца.

Существуют резцы, для изготовления которых применяется металлокерамика.

В первом случае обычно обрабатывают детали из стали, пластикатаке или цветных металлов. Резцы характеризуются особенно высокой прочностью и большой теплопроводностью. Однако они имеют такие недостатки: слабую износостойкость, недостаточно высокую твёрдость. Эти качества ограничивают скорость обработки деталей при создании резьбы на станке.

Резцы с твёрдосплавными режущими пластинами применяются наиболее часто. Они известны высокой твёрдости и длительным сроком работы без необходимости выполнения заточки. По сравнению с резцами из быстрорежущей стали максимальная скорость работы у них выше в 2-3 раза. Такие резцы выпускаются в широкой номенклатуре, позволяя легко выбрать подходящий для конкретной работы.

Резцы из керамометалла являются более дешёвыми. Основным их недостатком является хрупкость. Их основное применение состоит в создании мелкой резьбы на заготовках из стали и чугуна.

Резцы с режущей частью из поликристаллических алмазов или кубического нитрида бора являются высокопрочными. Их применяют для точной нарезки резьбы на заготовках из высокопрочных деталей. Основным недостатком таких инструментов является высокая стоимость. В первом случае такой инструмент применяют для обработки деталей из алюминия, меди или карбида вольфрама. Во втором — работают таким резцом на заготовках из упрочнённого чугуна или закалённой стали.

При работе резцом необходимо принимать во внимание следующие особенности:

Важное значение имеет выбор переднего угла. Его величина зависит от твёрдости обрабатываемого материала. Величина находится в пределах от 0 до 25 градусов от перпендикуляра к обрабатываемой поверхности. Для обычной стали выбирают нулевой угол, а для высоколегированной обычно требуется 5-10 градусов. Его величина зависит не только от твёрдости, но и от вязкости обрабатываемого материала.

При выборе подходящего резца важно учитывать, что форма режущей кромки должна точно соответствовать профилю резьбы.

Задние боковые углы должны быть достаточно узкими для того, чтобы не воздействовать на сделанную резцом канавку. При этом с обеих сторон они должны быть одинаковыми.

Для того, чтобы сделать нарезание внутренней резьбы, деталь предварительно сверлят и растачивают.

Выполнение нарезки происходит с высокой скоростью. Работу можно также производить на станке с ЧПУ.

Проверка качества

После создания резьбы необходимо проверить то, насколько точно она соответствует заданным параметрам. Для этой цели используют специальные шаблоны или резьбовые калибры. С их помощью можно точно определить шаг резьбы. Проконтролировать качество также можно при наличии соответствующего винта или гайки. Если они легко завинчиваются, значит деталь обработана правильно.

Необходимо визуально осмотреть деталь. Нужно убедиться в отсутствии повреждений и заусениц.

Процедура работы резцами

Для того, чтобы приступить к созданию резьбы на токарном станке, нужно закрепить подходящий резец с помощью суппорта. Обрабатываемая деталь во время работы вращается с высокой скоростью. На станке с ЧПУ обработка происходит в соответствии с программой.

Резец движется вдоль неё, выполняя нарезку канавок. Его располагают по оси детали. Для контроля качества нарезки над болванкой размещают специальный шаблон. Если работа выполняется недостаточно точно, будут видны просветы. На соответствующем видео можно ознакомиться с деталями методики работы.

Обозначения для резцов

Если на токарном станке делают резьбу с использованием специальных резцов, то важно выбрать такую модель, которая соответствует заданным параметрам. Для того, чтобы правильно выбрать деталь, достаточно узнать точное название. В нём указывают следующие характеристики:

Буквенная часть определяет тип резца. Каждый из них имеет свои сильные и слабые стороны, которые необходимо учитывать при выборе.

Цифры, характеризующие номинальный размер инструмента.

Указывают шаг резьбы, который можно создать этим резцом. Если их несколько, то в названии указывают самый мелкий из них.

Если предполагается создать многозаходную резьбу, то сообщают количество заходов и шаг. Последнее число берут в скобки.

Важно знать, для какого направления применяется резец. По умолчанию считается, что оно правое. В случае, если речь идёт о левом, то применяется обозначение LH.

Класс точности инструмента или используемое поле допуска.

Указывают длину свинчивания в том случае, если она отличается от обычной.

Правила обозначения можно объяснить на следующем примере. Вот обозначение на резце: 1: М16х1,5LH–6H. Далее будет рассмотрен каждый его элемент:

«М» говорит о том, что речь идёт об обработке цилиндрической детали. Предполагается, что резец предназначен для создания метрической резьбы.

«16» — это номинальный диаметр.

«1,5» говорит о том, что используется шаг резьбы, равный 1,5 мм.

«LH» означает, что таким образом нарезают левую резьбу.

«6Н» говорит о том, что точность равна 6, а Н — основное отклонение. Использование прописных букв говорит о том, что речь идёт о нарезке внутренней резьбы.

Поскольку длина свинчивания не указана, то это означает, что она нормальная.

От чего зависит качество резьбы

Для того, чтобы точно выполнить работу, важно не только правильное использование резца, но и выполнение других правил. Важно обращать внимание на следующее:

Точность соответствия диаметра заготовки заявленному. Если он чуть больше или меньше, то точность выполнения работы будет ниже. Если у детали диаметр является переменным, то это отразится на результате.

Важно следить за состоянием режущего инструмента. Если он затуплен, используется при слишком большой скорости, то это может стать причиной повреждения резьбовой части заготовки.

При работе должна использоваться определённая смазка. Она не является универсальной. Неверный выбор ведёт к созданию рваной поверхности.

Для того, чтобы выполнить работу качественно, необходимо сделать следующее:

Выбрать подходящий метод работы.

Подобрать подходящий инструмент.

Правильно выбрать режим резания.

Контролировать заточку с помощью шаблона.

После создания первых деталей при необходимости провести настройку оборудования.