Инструмент для определения шага резьбы

👍Лучшие резьбомеры для определения шага резьбы на 2021 год

Резьбомеры – это специализированные ручные инструменты, основная задача которых – определить параметр резьбы. Помогают проконтролировать точность нарезки, выяснить состояние элементов резьбовых соединений. Работать с ними легко. Незаменимая вещь в таких областях, как металлообработка, машиностроение, ремонтно – сборочные операции.

Устройство и функционал

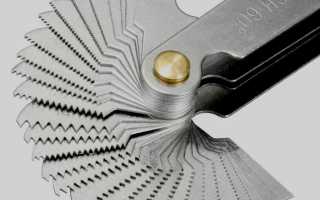

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

|---|---|

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Чтобы сделать правильный выбор, необходимо знать основное отличие метрического приспособления от дюймового. Метрический инструмент предназначен для определения расстояния между витками, в то время как дюймовые модели устанавливают количество витков на 1 дюйме.

Характеристики устройств

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.

Сфера применения

Любой болт предполагает наличие гайки. Чтобы получился идеальный комплект, необходимо правильно определить диаметр болта. Речь идет о наружном размере, который и будет исходным значением при подборе соединительного элемента. Некоторые мастера для определения диаметра используют штангенциркуль.

Мало определить правильный диаметр. Нужно еще и выяснить точный тип резьбы. Она может быть как дюймовая, так и метрическая. Мастера, которые постоянно сталкиваются с такими деталями, определяют все безошибочно. Визуальные отличия ярко выражены. Однако, сложнее обстоят дела с размером шага резьбы. Точно установить его не под силу даже профессиональному слесарю. Чтобы не угадывать, а определить значение, необходимо прибегнуть к помощи инструмента.

Шаг нарезки нужно установить в таких ситуациях:

- Чтобы понять, можно ли увеличить длину свинчивания.

- При проведении поверхностной обработки гайки и болта.

- Установления возможности среза нескольких витков нарезки.

- Выявление показателя устойчивости используемых соединений, исходя из эксплуатационных условий.

Инструмент помогает определить тип нарезки, с которой будет сталкиваться пользователь. Инструмент пользуется повышенным спросом у профессиональных строителей и изготовителей всевозможных заготовок, где присутствует резьба. Помогает данное приспособление мастерам по ремонту разнообразной техники. Оно дает возможность определить качество сборки.

Гребенки – универсальная вещь. Они помогают не только измерить шаг витков, но и определить их количество с уровнем заполнения профиля.

Правила пользования прибором

До момента определения шага резьбы, измеряют ее диаметр. Это – необходимое условие, так как не все нарезки обладают полным диапазоном шагов. Больше всего это касается небольших (до 5 мм) и больших (свыше 120 мм) нарезок. Без штангенциркуля невозможно определить наружный диаметр. Как только показатель установлен, стоит заняться выяснением шага. В этом деле незаменимым помощником будет резьбомер. Измерительная система не вызывает особых сложностей. Правила пользования им выглядят следующим образом:

- Берется в руки прибор и выбирается подходящая пластина с зубчиками. Она прикладывается к резьбе болта, гайки или винта.

- Пластинка подбирается до тех пор, пока не будет установлено полное совпадение.

- Как только грани гребенки совпадут с нарезкой на заготовке, устанавливается значение шага.

- Величина указана на боковушке гребенки.

Легче всего производить замеры наружной нарезки. Для измерения внутреннего шага нужно освещать участок замера. Таким же образом осуществляются замеры дюймовой и метрической разметки на заготовках. Если при замерах метрической нарезки получается показатель 1,75 мм, это свидетельствует о том, что между вершинами спирали расстояние 1,75 мм. При получении значения 28 при дюймовой нарезке говорит о том, что в одном дюйме имеется 28 витков.

По окончанию работы инструмент необходимо привести в порядок. Это предполагает очищение граней от грязи и пыли, которые могут оседать при измерительных манипуляциях.

Как выбрать приспособление

К выбору любых инструментов, в том числе и резьбомеру, стоит подходить с особой серьезностью. Какой фирмы лучше приобрести продукцию, зависит от многих факторов, в том числе и личных предпочтений. Специалисты рекомендуют с опаской относиться к бюджетным вариантам. Они могут быть некачественными, что в дальнейшем может привести к негативным последствиям.

Критерии выбора у всех разные. Многое зависит от сферы использования устройств. Одни отдают предпочтение метрическим моделям, другие не мыслят своей деятельности без дюймовых аналогов. Самые хорошие приборы стоят больших денег, но и работать с ними легко и просто. Немаловажное значение имеет и материал изготовления. Оригинальные приспособления выполнены из прочной стали. Их точность не поддается сомнению.

Проблема, где купить конструкции, не стоит. Полки специализированных торговых точек наполнены товаром от лучших производителей. Ежегодно выпускаются новинки, с которыми мастера советуют ознакомиться. Есть как недорогие, так и дорогостоящие изделия.

Можно продукцию заказать онлайн в интернет – магазине. Желательно предварительно изучить перечень предлагаемого товара, оценить его качество по фотографиям, провести обзор отзывов. Главное – не попасться на уловки нерадивого поставщика, который, вместо дорогостоящих популярных моделей, постарается всучить дешевую некачественную китайскую подделку.

Правила техники безопасности при работе с прибором

Несмотря на простоту инструмента, существуют определенные правила его эксплуатации, которые необходимо неукоснительно соблюдать. Основные положения выглядят следующим образом:

- Чистота приспособления должна быть на высоте, вне зависимости от того, относится он к метрическому или дюймовому типу. Это поможет продлить его эксплуатационный срок и избежать возможного выхода из строя.

- Для хранения устройства необходимо обзавестись прочной и плотной емкостью, обладающей твердой поверхностью. Идеальным вариантом будет ящик или контейнер.

- Нельзя вместо него использовать иные приборы, не предназначенные для проведения измерительных манипуляций.

- Заготовка с проделанной разметкой должна быть прочно зафиксирована, и находиться в неподвижном положении. Если этого не сделать, можно допустить существенную погрешность при измерении.

- Мастер, вне зависимости от опыта и навыков, должен облачаться в специальную одежду, во избежание возможности получения травмы.

- Категорически запрещено эксплуатировать неисправное изделие. Щупы должны быть гладкими, никаких царапин, сколов и вмятин. Наличие дефектов негативно скажется на точности измеренных данных и последующих расчетах.

Стоит отметить, что многие проблемы возникают из-за некачественности используемых материалов при изготовлении продукции. Долгий срок службы гарантирован стальным конструкциям. Если приобрели недорогой товар с корпусом, изготовленным из пластмассы, ждите преждевременно выхода его из строя. Особой прочностью пластмасса не обладает, поэтому при регулярном активном использовании прибора он может быстро выйти из строя.

Рейтинг качественных и недорогих резьбомеров

Этот практичный и относительно недорогой набор специальных шаблонов пользуется спросом среди опытных специалистов. С его помощью человек может без труда определить соответствие резьбы диаметру. Диапазон исчисляется за счет миллиметровой размеренности. Пригодится как в домашних условиях, так и профессиональных мастерских. Вес изделия 0,025 кг. Заявленные производителем габариты – 75х15х15 мм. Коэффициент погрешности составляет 15 мкм. Комплект состоит из 17 различных шаблонов.

Средняя цена – 595 руб.

- высокое качество сборки и расходных материалов;

- отличная комплектация;

- проверенный временем бренд;

- упаковка, которую можно использовать для дальнейшего хранения;

- эксплуатационный срок.

Рейтинг лучших резьбомеров на 2021 год

Просмотрено: 225

При производстве нарезки на различных деталях зачастую необходимо применять не только плашки или метчики, но также и резьбомеры. Данный инструмент способен определить профильные характеристик резьбы, что в дальнейшем исключит риск образования проблем с изготовлением однотипных соединений в определенных заготовках. С помощью данного прибора возможно оценить произведенную точность нарезки, поэтому специалистам, профессиональная деятельность которых непосредственно связана с производством резьбовых заготовок, резьбомер необходим на постоянной основе.

Резьба может выполняться как в дюймовой системе, так и в метрической. Она преимущественно наносится на различные сочленения элементов трубопровода, а именно на пластиковые или металлические фитинги, которые применяются для монтажа труб в магистралях, различных по своему назначению. В России применяются параметры для резьбовых деталей, которые закреплены соответствующими нормативными документами – государственными стандартами. Именно в них содержится подробная техническая информация от метрических/дюймовых резьбах, на которые следует ориентироваться мастеру при нанесении винтовых насечек.

Конструкция и область использования резьбомера

Главная функция резьбомера (он же — шаблон для определения резьбового шага) – это контроль за состоянием самой резьбы и ее соответствия установленным стандартам. Этот инструмент часто применяется в металлообрабатывающей промышленности, на предприятиях машиностроения, при проведении сборочных/ремонтных работ в отношении разнообразного оборудования и машин. Проще говоря, любая мастерская по ремонту или сборочный цех просто обязаны иметь в составе своего инструментария набор шаблонов-резьбомеров для целей профильных проверок упорных, трапециевидных или угловых резьб.

Сам прибор представляет из себя набор шаблонов, изготовленных из металлических пластин, имеющих толщину около 1 миллиметра. На одном окончании пластины присутствуют особые вырезы, которые соответствуют размеру промеряемой резьбы, т.е. профилю и шагу. Эти зубчатые пластинки также именуются гребенками. На их метрических вариантах установлен резьбовой шаг, а на дюймовых указано количество нитей, приходящихся на каждый дюйм.

Таким образом, посредством рассматриваемого прибора возможно определить:

- Резьбовой шаг;

- Количество резьбовых нитей на определенную единицу расстояния;

- Состояние изношенности насечек (резьбы);

- Соответствие резьбы параметрам, установленным государственными стандартами.

Существующие виды резьбомеров-шаблонов

Метрические образцы

Обычно они имеют обозначение на своей рабочей части в виде надписи «М60», что означает величину градусов к профилю метрической нарезки. Процесс применения данного прибора достаточно прост – нужно всего лишь путем перебора имеющихся шаблонов, подобрать именно тот, который наилучшим образом встанет в паз по глубине измеряемой канавки на детали. Далее остается лишь считать маркировку, которая нанесена на подошедшем шаблоне. Также можно сочетать использование шаблона вкупе со штангенциркулем и в итоге получить более полную информацию о характеристиках измеряемой винтовой нарезки. Стоит отметить, что параметры используемой резьбы всегда должны быть уже зафиксированы государственными стандартами – в противном случае, нанесенная резьба будет считаться браком.

Дюймовые образцы

Они применяются для измерения характеристик дюймовых и трубных винтовых сочленений. С помощью этих инструментов измеряется именно количество витков по длине определенной единицы расстояния. На корпусе таких резьбомеров нанесена маркировка «Д55», а это означает, что угловой градус профильных трубных/дюймовых резьб имеет показатель 55.

Существующие виды резьбы и их особенности

Метрическая

На территории России ее чаще всего применяют при выпуске оборудования и машин, а также разнообразной бытовой техники. Диапазон диаметров у метрической резьбы весьма велик и может составлять от одного до шестисот миллиметров. Шаг для метрики промеряемся в миллиметрах, а разброс числовых показателей варьируется в пределах от 0,25 до 6 миллиметров. Если говорить о профиле металлической нарезки, то он должен выглядеть как треугольник равносторонний, у которого показатель угла в вершине равняется 60 градусам. Если для изделия должна использоваться метрическая система, в ее технической документации к ней все данные размеры отмечаются литерой «М». Эта система крайне распространена в машиностроительной области, поэтому данную отрасль без ее применения представить сложно, что обусловлено простотой использования. Действительно, метрические резьбы отличаются легкостью производства, характеризуются универсальностью и повышенной надежностью.

Дюймовая

Она отличается тем, что ее градус углового профиля имеет количественный показатель в 55 единиц, а шаг нарезки измеряется не в миллиметрах, а в количестве витков на дюймовое расстояние. Подобную нарезку проще всего встретить в старом зарубежном оборудовании или в сочленениях различных отрезков трубопроводных магистралей.

Цилиндрическая (она же трубная)

Равно как и вышеописанная резьба, эта имеет профиль в 55 градусов и ее шаг также меряется числом витков на дюймовое расстояние. Вот только применяется она в силу своей специфики исключительно для трубопроводов и маркируется литерой «G».

Дополнительные отличия

При сравнительном анализе гребней резьбы возможно отметить, что у дюймовых нарезок гребень является более острым, нежели у метрических. Что неудивительно при уставленном стандарте в 55 градусов против 60. Таким образом, отличия возможно заметить даже невооруженным, но опытным глазом. Естественно, что сами системы измерения у них различны, при чем особо стоит помнить, что при использовании данных стандартов применяется не общепринятая длина дюйма, установленная для метрической системы в 2,54 сантиметра, а равняется она 3,324 сантиметра, т.к. является специальной. Как пример можно привести следующий расчет: если в метрической системе диаметр резьбы составляет 25 миллиметров, то в дюймовой он будет равен ¾ дюйма. В любом случае, для выбора точного значения всегда следует сверяться с соответствующей таблицей в государственном стандарте.

Особенности измерительного процесса

Для измерения шага дюймовой резьбы в трубе следует применять следующий алгоритм:

- Для роли классического шаблона возможно применить штуцер или муфту, чьи характеристики внутренней нарезки полностью соответствуют государственному стандарту;

- Болт, чьи свойства резьбы подлежат проверке, вкручивается в штуцер либо муфту;

- В случае, когда болт образовал со штуцером/муфтой полную резьбовую сцепку, то это означает, что шаг/диаметр нанесенной на его поверхность нарезки, полностью совпадают с нужным шаблоном;

- В противном случае, если болт не может быть вкручен либо же вкручивается, но имеет место быть неплотная сцепка, то стоит поменять в качестве измерительных приспособлений штуцер/муфту. По такой же методе можно промерить и внутреннюю резьбу трубную, но тогда следует использовать заготовку с наружной резьбой.

Применение же резьбомера вообще не создает никаких проблем:

- Перво-наперво устанавливается тип нанесенной резьбы – метрическая, дюймовая, трубная;

- Далее, путем простого перебора к нарезке поочередно прикладываются различные шаблоны соответствующего инструмента;

- При обнаружении плотно прилегающего шаблона – с него списывается идентификационная маркировка, которая и будет означать требующийся к определению шаг;

- Для замеров наружного диаметра вкупе с резьбометром используют дополнительно микрометр или штангенциркуль.

Математический (безинструментальный) способ

Возможно и вообще обойтись без резьбомера-шаблона. Для этого попросту на чистом листе бумаги оставляется (обрисовывается тонким карандашом) отпечаток резьбы исследуемой детали, а далее производится расчет по формуле P=L/N, где:

- P – резьбовой шаг;

- L – длина, вычисляемая с помощью обыкновенной линейки;

- N – количество отпечатавшихся витков.

Технология нарезки

Цилиндрическая трубная резьба может относиться к дюймовым видам (как наружная, так и внутренняя) и может осуществляться и вручную и на станке.

Вручную она может наноситься следующим образом:

- Процесс происходит с использованием метчика/плашки, используемых в роли ручного инструмента. Если требуется произвести наружную резьбу, то применяется плашка. Для внутренней резьбы используется метчик;

- Для начала, заготовка трубы надежно фиксируется в тисках, а инструмент обработки зажимается в плашкодержателе (для плашек) или в воротке (для метчиков);

- Затем метчик вставляется во внутреннюю часть трубы, а плашка, соответственно, надевается на внешнюю;

- Далее происходит проворот используемого устройства, путем чего и наносится резьбовой шаг с нужными параметрами;

- В целях более точного и чистого результата весь процесс повторяется несколько раз.

Использование токарного оборудования:

- Обрабатываемая труба плотно фиксируется в станковом патроне, а на его суппорте устанавливается резец необходимого типа;

- Работая по трубному окончанию, вначале снимается фиска, а затем производится настройка скорости смещения суппорта;

- После того, как резец подведен к поверхности заготовки, включается режим резьбовой подачи.

ВАЖНО! Следует всегда помнить, что дюймовая нарезка осуществляется только с помощью такого механического оборудования и на таких трубных заготовках, чьи жесткость и толщина позволяют выдержать механизированный процесс. Стоит отметить, что механическая обработка позволяет получить наиболее качественный и эффективный результат, но он напрямую будет зависеть от квалификации и наличия определенного опыта у оператора.

Классность по точности и маркировочные правила

В соответствии с регламентацией государственных стандартов, дюймовая резьба может иметь три класса точности – от первого до третьего. Рядом с соответствующей цифрой производится литерная маркировка в биде букв «А» или «В», которые означают «внутреннюю» и «наружную» резьбы, соответственно. Отсюда понятно, что 1-ый класс будет соответствовать самому грубому качеству, а 3-ий класс будет являться самым точным и к нему применяются очень жесткие требования.

Международные маркировочные стандарты

Для того, чтобы разобраться каким характеристикам соответствует тот или иной резьбовой компонент, следует лишь верно понять нанесенную на него маркировку. Большинство зарубежных и отечественных производителей используют единые стандарты. Таким образом, если правильно понять нанесенную информацию, то и не придется использовать резьбомер.

Традиционный набор информации включает в себя:

- Наружный диаметр (т.е. номинальный размер) – первое число;

- Количество нитей на дюйм расстояния;

- Групповая принадлежность;

- Классная точность.

ВАЖНО! У западного производителя в информации о дюймовой резьбе могут присутствовать литеры «LH» (left handled), обозначающие то, что витки детали имеют левое, а не правое направление.

Также, на деталях иностранного производства необходимо обращать внимание на следующие моменты:

- Выделение определенным цветом существует только для деталей с дюймовой резьбой;

- В единицах «tpi» (threads per inch) рядом с дюймовым значением может указываться размер шага в миллиметрах;

- Обычно, зарезьбовая канавка отсутствует на сочленениях, имеющих коническую резьбу.

Кроме того, нужно упомянуть, что иностранные фитинги конического типа NPT и BSPT визуально очень похожи, но у последних на шестиграннике присутствует метка в виде насечки-риски. Отсюда, часто можно спутать стандарты, которые используют американские предприятия – UTS UNF (дюймы) и UNC UNF (метры) на данных фитингах. Так вот, насечка-риска будет обозначать использование метрической системы. В любом случае, при чрезвычайных сомнениях всегда возможно промерить деталь соответствующим резьбомером.

Рейтинг лучших резьбомеров на 2021 год

Бюджетный сегмент

Эта модель использует метрическую систему, очень проста в применении и не требует каких-либо профессиональных навыков. Является оптимальным решением для осуществления метрических замеров и определения точности нарезки. Выпуск осуществлен штамповочным методом качественным образом, образец не имеет зазоров, мешающих измерительной точности. Шаблоны изготовлены из калиброванной стали, устойчивы к механическому воздействию и износу. Количество шаблонов – 20 штук, вес – 15 грамм, страна-производитель – Россия. Рекомендованная розничная стоимость – 100 рублей.

Как правильно пользоваться резьбомером

Резьбомер – инструмент, определяющий главные параметры резьбы. Резьбомер метрический используется для проверки точности метрической нарезки. Резьбомер дюймовый применяется для измерения параметров дюймовой резьбы: при нахождении шага и количества ниток на 1 дюйм нарезки. Резьбомеры помогают оценить точность выполненной нарезки и величину ее основных элементов за короткий период времени. Стоимость измерительного инструмента составляет не менее 150 рублей. Цена зависит от вида используемых материалов и качества сборки.

Что такое резьбомер

Конструкция резьбомера состоит из набора зубчатых щупов, закрепленных на корпусе инструмента. Они представляют собой небольшие пластины или шаблоны, выполненные из стальных сплавов. Щуп определяет величину зазоров между двумя изделиями. Если значение зазора слишком велико, применяются несколько пластин одновременно. Каждый щуп обладает уникальными параметрами шага, толщины и вращается вдоль оси. Во время использования инструмента шаг щупа должен соответствовать шагу измеряемой резьбы. Благодаря отшлифованной поверхности, пластины могут использоваться для оценки точности как внутренней, так и наружной нарезки.

Параметры нарезки должны соответствовать резьбовым шаблонам, которые являются табличными величинами.

Для определения характеристик нарезания используются резьбовые шаблоны ГОСТ 519-77. Они определяют для метрической и трубной резьбы уникальные значение шага и количества витков на 1 дюйм нарезки. При определении точности также используются метрики или штангенциркули.

Все элементы резьбомера производятся в соответствии с ГОСТ 5950-85. Государственный стандарт регламентирует использование стальных сплавов ХВ4, У7 и 8ХФ. Эти металлы не подвержены воздействию сильных перепадов температур. Они обладают повышенной прочностью и не подвергаются коррозии. Благодаря этим свойствам инструмент может эксплуатироваться в течение длительного времени без износа конструкции.

Резьбомеры являются универсальными инструментами и широко применяются в промышленном секторе. Они используются в металлообрабатывающем и машиностроительном комплексе, строительстве и индустрии по производству электроники. Эти инструменты также используются в бытовых условиях для измерения резьбовых соединений в радиоэлектронной аппаратуре и металлических изделиях.

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

- Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно.

Здесь показаны способы измерений шага резьбы:

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы. Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Внимание! Можно измерять не только наружные, но внутренние резьбы. Можно скатать небольшой стержень, накрутить на палочку. Потом заворачивать в отверстие. Остается только произвести измерения и расчёты.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.

Как определить шаг резьбы и ее размер

Метрические крепежные детали задаются с шагом резьбы вместо количества витков нитей. Шаг резьбы — это расстояние между ними. Резьба выражается в миллиметрах (измеряется по длине застежки). Например, шаг резьбы 1.5 означает, что расстояние между одной нитью и следующей составляет 1,5 мм. Более мелкие крепежные детали имеют тонкую резьбу, поэтому у них меньший шаг резьбы.

Измерение резьбомером

Точная идентификация резьбы на крепежной детали имеет решающее значение перед выбором и установкой правильных фитингов.

Как измерить резьбу:

- Использовать комбинированный штангенциркуль для измерения диаметра резьбы. Стоит взять во внимание, что резьба использованного фитинга может изнашиваться и искажаться, поэтому расчеты могут быть неточными.

- Применить резьбомер, чтобы определить количество резьб на дюйм. Для метрических соединений вычисляется расстояние между нитями. Для этого нужно поместить прибор на резьбу, пока он не будет плотно прилегать, а далее сопоставить свои измерения с диаграммой резьбы.

- Если порт расположен под углом, определить угол наклона с помощью угломера на уплотнительной поверхности. Осевая линия фитинга и калибра должна быть параллельной.

Используя комбинацию из трех инструментов, идентифицировать соединители легко. Применение штангенциркуля, резьбомера и угломера позволяет производить точные измерения большинства соединений.

Штангенциркуль используется для измерения диаметра наружной внутренней резьбы. При сопоставлении калибровочных измерений с диаграммами резьбы следует иметь в виду, что резьба на соединениях, которые были в эксплуатации, может быть изношена и искажена от использования. Это приводит к неточному сравнению с таблицами резьбы.

Для английских, британских и других европейских резьб измеритель шага обладает дюймовой шкалой. Однако для метрических деталей прибор будет определять расстояние между резьбами в миллиметрах.

Угломер используется путем его размещения на уплотнительной поверхности. Осевая линия фитингового конца и калибра должна быть параллельной. На английском языке система размеров резьбы и шаг (количество резьб на дюйм) задаются вместе с типом резьбы.

При использовании резьбомера его нужно выровнять по резьбе и убедиться, что он плотно прилегает к ней. Сопоставить измерение с резьбой, затем вычислить диаметр с помощью штангенциркуля.

Внутренние соединения измеряются путем вставки идентификационной части прибора в разъем на уплотнительной поверхности. Необходимо убедиться, что осевые линии соединения и угломера параллельны. Это позволит определить правильный угол.

Измерение шага резьбы без резьбомера

Для метрических крепежных деталей шаг резьбы используется вместо дюймового показателя TPI. Расстояние также измеряется в миллиметрах.

Чтобы определить шаг резьбы, применяется штангенциркуль, с помощью которого вычисляется расстояние от вершины одной резьбы до следующей. Для этого используется формула М2 х 4 х 5 мм, где М2 относится к диаметру болта (в миллиметрах), т. е. 4 является шагом резьбы в миллиметрах, что означает, что он равняется 4 мм между каждым пиком резьбы, а 5М — это длина болта.

Шаг резьбы используется для измерения резьбы болта или гайки, чтобы убедиться в возможности их соединения. Если резьба болта и гайки отличается, они либо не захватывают, либо стирают резьбу, что приводит к непригодному соединению.

Мелкие резьбовые крепления имеют более плотную спиральную структуру и обычно менее выражены. Грубое резьбовое соединение имеет более крупные и глубокие резьбы. Это означает, что если резьба слегка повреждена, она все еще может работать. Большинство стандартных метрических крепежных деталей имеют тонкую и грубую резьбу. Идентифицировать каждый из них можно с помощью или шага резьбы.

В США и Великобритании крепежные детали обычно имеют резьбу с показателями от ¼ до 20 дюймов и ¼ до 28 дюймов. Чтобы определить, какая из этих нитей грубая, а какая — тонкая, просто нужно взять число TPI (20 и 28) и сравнить их.

Не стоит забывать, что грубая нить означает, что резьба больше, поэтому меньше будет в состоянии поместиться в пределах дюйма. Поэтому 20 означает, что это грубая нить, а 28 — тонкая нить. TPI и шаг резьбы будут меняться в зависимости от диаметра крепежной детали, поэтому не всегда значение будет равно 20 и 28.

Для метрических крепежных деталей аналогичные параметры будут представлены в виде M8 x 1.25 или M8 x 1. Для шага резьбы расстояние между двумя точками — это второе число, означающее, что чем больше число, тем меньше нитей. Отсюда следует, что M8 x 1.25 — это грубая резьба, а M8 x 1 — тонкая.

Как определить шаг резьбы по диаметру

Чтобы определить шаг резьбы, можно использовать стандартизированные таблицы. Предварительно требуется вычислить диаметр с помощью штангенциркуля. Полученный результат сравнивается с показателями в таблице, чтобы выявить соответствующий резьбовой шаг.

Резьбомер. Как узнать шаг резьбы?

При самостоятельной нарезке резьбы – внутренней или наружной – часто требуется резьбомер. Он поможет верно подобрать параметры профиля резьбы и избежать проблем с изготовлением второй детали в соединении. Сегодня, мы поговорим о видах и работе с этим нехитрым инструментом.

При самостоятельной нарезке резьбы – внутренней или наружной – часто требуется резьбомер. Он поможет верно подобрать параметры профиля резьбы и избежать проблем с изготовлением второй детали в соединении. Сегодня, мы поговорим о видах и работе с этим нехитрым инструментом.

Стандартные параметры профиля резьб

Характеристики метрических резьб определяет ГОСТ 24705-91, а дюймовых – ГОСТ 6111-52. И, если диаметр резьбы можно достаточно просто установить при помощи обычного штангенциркуля, а тип резьбы – простым визуальным осмотром, то с шагом резьбы не всегда разберётся даже опытный слесарь. Между тем резьбы с разным заходом и профилем попадаются часто. Соответствие профиля имеющейся и подлежащей нарезанию резьбе особо важно в следующих ситуациях:

- При необходимости дальнейшей поверхностной обработке болта и – реже – гайки.

- Определить возможность увеличения длины свинчивания.

- Установить, выдержит ли изготавливаемое резьбовое соединения эксплуатационные усилия.

- Выяснить, возможен ли срез одного или нескольких витков резьбы (для мягких металлов и сплавов).

Резьбомер окажется полезным и для того, чтобы отличить, с какой резьбой имеет дело пользователь: метрической (с углом при вершине 60º), либо дюймовой (угол при вершине 55º). При этом не потребуются какие-либо вычисления или дополнительные инструмента, в частности, калибры.

Что из себя представляет резьбомер?

Резьбомер состоит на набора зубчатых гребёнок, каждая из которых имеет определённое расстояние между смежными выступами, соответствующими шагу резьбы. Всё гребёнки вращаются на осях, закреплённых в корпусе. Отшлифованные поверхности и конфигурация гребёнок позволяет свободно использовать их при определении шага внутренней и наружной резьбы. На корпусе имеется выштамповка «М60» — у метрических резьбомеров и «Д55» — у дюймовых. На лицевой поверхности каждой гребёнки выштамповывается значение шага резьбы.

Гребёнки производятся из инструментальных сталей типа У7, 8ХФ или ХВ4 по ГОСТ 5950-85, отличающихся пониженной прокаливаемостью, но малым коэффициентом температурного расширения, что делает возможным точное использование резьбомеров в большом диапазоне внешних температур.

Профили измеряющих гребёнок выполнены так, что при измерении одновременно устанавливается не только шаг резьбы, но и степень заполнения её профиля, а также число ниток (витков) резьбы. Последнее важно тогда, когда используются детали со шлифованной резьбой, которая иногда может быть повреждена шлифовальным кругом.

Как пользоваться резьбомером?

В слесарном деле полезно иметь оба типа резьбомеров. Установление шага резьбы производится обычно после определения её диаметра, поскольку в вышеуказанных ГОСТ не все диаметры резьб могут иметь полный диапазон шагов — это касается резьб малого (менее 5 мм), либо, наоборот – очень большого диаметра (свыше 120 мм).

Далее зубчатая гребёнка, располагаемая примерно перпендикулярно оси болта, винта или гайки, вводится в плотный контакт с поверхностью имеющейся резьбы. Если витки совпадают, то шаг резьбы соответствует значению, выдавленному на поверхности гребёнки. Если нет – проверку повторяют. Для наружных резьб совпадение выявить легко, для внутренних – несколько сложнее: возможно, потребуется подсветка зоны измерений. Впрочем, полное совпадение профилей на детали и на гребёнке легко устанавливается и по факту плотности прилегания.

Механизм использования инструмента одинаков и для метрических, и для дюймовых резьбомеров.

После использования контактные поверхности гребёнок инструмента тщательно очищают от поверхностных загрязнений, частиц смазки и т. д.

Цена резьбомера – от 100 до 250 руб., в зависимости от количества гребёнок в комплекте.