Цинкование по методу сендзимира что это?

Горячее цинкование — справка

Обычно все исторические отсылки о горячем цинковании относятся к двум фамилиям – дескать, французский химик Поль-Жак Малуин (Paul-Jaques Malouin) сообщил в 1742 году на заседании французской Академии Наук о том, что при окунании куска железа в расплавленный цинк этот кусок покрылся тонким слоем металлического цинка, а другой французский химик Сорель (Stanislas Sorel) в 1836 году предложил перед такой обработкой выдерживать железный образец предварительно несколько часов в разбавленном растворе серной кислоты или в кислых отходах от производства масел, содержащих органические кислоты, а затем в растворе нашатыря.

Но никто обычно не задается вопросом – почему между этими событиями прошло почти 100 лет, и почему именно последнее событие стало толчком к широкому внедрению горячего цинкования в промышленное производство.

Сообщение, сделанное Малуином на заседании Академии, как и последующее письменное его изложение, опубликованное в ее трудах, не содержало деталей проведения опытов, и их невозможно было воспроизвести. Кроме того, со стороны академиков были высказаны мнения, что цинк является ядовитым веществом. Потребовались детальные исследования процессов, осуществленные, прежде всего, Л-Ж.де-Лафольи (Louis-Guillaume de Lafolie), что это не так (то есть цинковое покрытие не ядовито), а также требования, которые необходимо выполнять, чтобы получить цинковое покрытие необходимого качества.

Впервые использование цинковых листов в качестве кровельного материала можно отнести к 1811 году. К 1829 году можно отнести установление защитного действия цинка по отношению к металлическому железу (Михаил Фарадей). А сам термин «гальванизация» обязан открытию Луиджи Гальвани, который обнаружил возникновение электрического тока при контакте двух разнородных металлов, а цинк-углеродная батарея служит верой и правдой до настоящего времени.

Хотя принцип защиты одного металла другим был уже известен, и некоторое количество железных изделий покрывалось цинком, до реального промышленного производства дело не доходило из-за многочисленных технологических проблем. Именно с Сореля поэтому следует отсчитывать начало промышленного производства оцинкованных изделий. В 1836 году данным химиком был получен французский патент на способ покрытия железа расплавленным цинком. В течение последующих нескольких лет им было внесено до 23 усовершенствований в разработанную им технологию.

Изделия перед окунанием в расплавленный цинк выдерживались для удаления ржавчины в течение нескольких часов в разбавленной серной кислоте или в смеси органических кислот, являвшихся отходом производства растительных масел, затем промывались водой, окунались в соляную кислоту, раствор хлористого аммония, высушивались и окунались в расплавленный цинк. Для того, чтобы изделие было более блестящим, оцинкованное изделие охлаждалось окунанием в холодную воду.

Чуть позже, а именно, в 1837 году Кроуфурдом (H.W.Craufurd) был получен и английский патент, и чуть позднее (а именно, с 1843 года) в Великобритании начинается создание промышленного производства оцинкованных изделий. Уже с 1851 года производился достаточно широкий ассортимент оцинкованной продукции, начиная от водосточных труб, садовой фурнитуры и кончая даже полномасштабными строительными конструкциями.

Одновременно с производством оцинкованных изделий по данному методу другими авторами был получен ряд патентов по несколько иному способу – сначала осуществлялось окунание в ванну с расплавленным оловом, затем с расплавленным цинком.

Примерно через десять лет появились близкие производства в других странах Европы, а также в Америке и в Австралии. Постепенно расширяется и масштаб произведенной продукции. Так, в 1850 году в Англии производилось около 10 тысяч тонн оцинкованной продукции.

Среди культовых строений того времени – открытие в 1883 году бруклинского моста, стальные канаты которого были изготовлены из оцинкованной проволоки. Через сто лет службы моста была произведена ревизия, которая показала их хорошее состояние.

Оцинкованная проволока впервые была использована для проводного телеграфа в 1850 году; для трансатлантического подводного кабеля она же была использована в 1856 году; для этой цели было задействовано производство с мощностью 10 тонн оцинкованной проволоки в неделю. В 1860 году было создано устройство для непрерывного цинкования проволоки.

Вообще производство оцинкованной продукции в середине 19 века оказалось очень востребованным, поскольку вследствие промышленной революции резко возросли потребности человечества в гигиене – и именно оцинкованная продукция дала возможность наладить вынос отходов жизнедеятельности человека за пределы городов, их последующую переработку и доставку населению городов воды питьевого качества.

Развитие технологии горячего цинкования

По мере развития потребности в оцинкованном металле различного назначения постепенно улучшается и развивается технология горячего цинкования. Появляются и обобщающие труды по технологиям горячего цинкования. Некоторые труды до нас не дошли, но из монографии «Hot dip galvanizing and tinning” от 1900 г. К началу двадцатого века уже применялись технологии, которые с небольшими уточнениями применяются и сейчас. В конце 19-го или начале 20-го века (автором данного обзора не установлено, когда) для улучшения внешнего вида изделий было предложено добавлять алюминий в ванну с расплавом. Было известно и о влиянии примесей в сталях на скорость их растворения в расплаве.

Недостатки технологий того времени связаны с ограниченной возможностью получения материалов нужного качества. Так, хотя было известно, что для изготовления ванн необходим металл повышенной чистоты, металлургия того времени не была способна его дать. Так же дело обстояло и с материалом для изготовления ванн подготовки поверхности изделий – в то время не было ни современных органических материалов, ни прочных защитных покрытий, поэтому ванны для технологических растворов изготавливались из дерева. Кстати, ванны такого типа из-за их высокой устойчивости к кислым растворам дожили и до наших дней – на одном из предприятий автор видел такие деревянные ванны длиной до 6 метров. По-видимому, до 20-х годов не существовало и отдельных ванн обезжиривания, хотя в упомянутой выше монографии упоминается использование ванн со щелочным раствором.

Сами ванны для расплава изготавливались из листов металла наивысшей достигнутой к тому времени чистоты, но она была недостаточной, поэтому нередки были аварийные ситуации, связанные с течью ванн. Для уменьшения последствий аварии в последних предусматривались либо краны для слива цинка, либо специальный под из огнеупорного кирпича – поэтому, как только появлялась течь, жидкий цинк сливали либо в специальные приемники, либо в пространство, окруженное песчаным барьером.

Метод Сендзимира

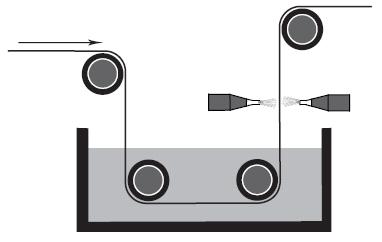

Невозможность изготовления ванн большого размера в 20-30-х годах являлась определенным тормозом развития промышленности горячего цинкования. Была большая потребность в кровельных материалах, но размер получаемых оцинкованных листов был недостаточным. Поэтому настоящим прорывом в производстве оцинкованного листа стало предложение американца польского происхождения Тадеуша Сендзимира получать непрерывный оцинкованный лист путем пропускания его через расплав по направляющим роликам. Для этого непрерывный лист пропускался сначала через специальную печь с восстановительной атмосферой, где с него удалялись следы органических загрязнений (смазки), а окалина восстанавливалась в атмосфере водорода. Метод был реализован в 1936 году, а получение непрерывной оцинкованной полосы, кроме расширения производства устойчивого к коррозии кровельного материала, позволило создать еще одно направление в технологии – получение тонкостенных профилей для быстровозводимых зданий и сооружений.

Впоследствии метод Сендзимира постоянно усовершенствовался, создавались установки для производства листа все большей ширины и толщины металла; разрабатывались и альтернативные способы, в частности, метод Кука-Нортмана производства непрерывной оцинкованной полосы. В настоящее время агрегаты непрерывного цинкования имеют годовую производительность в несколько сотен тысяч тонн при ширине полосы до 1,8 м и толщиной до 6 мм.

Следующий этап совершенствования технологии горячего цинкования приходится на 60-е годы прошлого столетия. Связано это с новыми возможностями, которые открыла как металлургия, так и промышленность полимерных материалов. Во-первых, вместо мартеновских печей стали внедряться электрические печи, что позволяло получать сталь заметно большей чистоты и тем самым повлияло на продолжительность жизни изготавливаемых из нее ванн. Успехи в области новых методов сварки привели к тому, что сварные места не стали причиной преждевременного выхода ванн из строя. Донный нагрев углем был заменен на более передовые методы – на системы газового обогрева боковых поверхностей ванн, что уменьшило как интенсивность теплопередачи через поверхность (площадь дна ванны значительно меньше площади боковых стенок), так и интенсивность перемешивания расплава, что обеспечило более эффективное осаждение образующегося в результате реакции оцинкования гартцинка. Стало возможным еженедельное удаление гартцинка со дна ванны, что позволило уменьшить потери цинка при извлечении из ванны отходов.

Большую лепту в дело совершенствования процесса внесла и промышленность органических материалов. Создание устойчивых к кислым средам эпоксидно-полиэфирных покрытий, каучуков холодного отверждения, полимеризуемых непосредственно на ваннах, наконец, создание пластмасс, устойчивых не только к средам, но и к ударным нагрузкам, позволило заменить дерево на более удобные материалы. Так что современный цех – это синтез достижений современной промышленности.

Сложности горячего цинкования

Вместе с тем достижения в металлургии создали и немало сложностей технологиям горячего цинкования. Переход от конверторного и мартеновского производства к технологиям непрерывной разливки стали вызвал дополнительные сложности в технологиях горячего цинкования при получении изделий с контролируемой толщиной покрытия. Дело в том, что в 1940 году немецкий исследователь Санделин обнаружил эффект, названный его именем и заключающийся в следующем. Если в низкоуглеродистой стали (а именно такие стали подвергаются горячему цинкованию) содержание кремния и фосфора находится в некоторых нехороших пределах (а именно, для кремния – это содержание от 0,07 до 0,12% масс.), то получается для технологических времен, используемых при горячем цинковании, грубое покрытие толщиной часто более 200 мкм (при цинковании оптимальным считается покрытие менее 100 мкм, лучше в интервале 60-80 мкм), со слабой адгезией, отслаивающееся при ударе. Раньше этот эффект практически не наблюдался, поскольку прежние металлургические технологии давали т.н. «кипящие» стали. После введения технологии непрерывной разливки стали в производстве различных конструкций с последующим цинкованием возросла доля сталей с заметным содержанием кремния, причем в значительном количестве с содержанием кремния именно в этом «неприятном» интервале. Дело в том, что по технологиям непрерывной разливки сталь раскисляется именно кремнием, и вероятность того, что его остаточное содержание в стали окажется именно в этом концентрационном интервале, велико.

Данная проблема потребовала буквально «мозгового штурма» от металлургов, в результате чего были предложены технологии, в значительной степени нивелирующие этот эффект.

Как уже говорилось ранее, научное сопровождение технологий горячего цинкования в середине 80-х годов была буквально уничтожено в России. Если не считать чудом сохранившихся небольших установок при судостроительных предприятиях, приходится данную отрасль промышленности создавать с нуля. Но этот факт также дает и возможность выхода на передовые рубежи. Если в условиях Европы и Америки перевооружение цехов горячего цинкования приходится проводить в стесненных условиях существующего производства, то у нас создающиеся предприятия размещаются практически всегда на свободных территориях, с учетом существующего зарубежного опыта. Желательно только не экономить на оборудовании, а в случае нехватки финансирования просто предусматривать площади под установку соответствующего оборудования в дальнейшем.

Возможно Вас так же заинтересуют следующие статьи:

Цинкование кабельных лотков по методу Сендзимира

Самым известным и востребованным на рынке кабеленесущих систем изделиями являются металлические лотки. У них широкая сфера применения. Они необходимы для монтажа открытой проводки в помещениях самого разного назначения. При этом важно наделить металл теми качествами, которые изначально отсутствовали. С этой целью компания «КМ-профиль» выполняет антикоррозийную обработку таких изделий.

Климатическое исполнение и категория размещения по ГОСТ 15150-69: УТ2,5, УХЛ2,5.

Коррозийная стойкость по SFS-EN ISO 12944-2: С1, С2.

- Листовые лотки plus

- Лоток перфорированный PLUS «Быстрый монтаж»

- Лоток перфорированный PLUS «СТАНДАРТ»

- Лоток неперфорированный PLUS «Быстрый монтаж»

- Лоток неперфорированный PLUS «СТАНДАРТ»

- Крышка листовых лотков серии PLUS

- Крышка листовых лотков с двойным замком серии PLUS

- Угол горизонтальный 45° серии PLUS

- Угол горизонтальный 90° серии PLUS

- Телескопическое расширение лотка «ПЛЮС»

- Угол вертикальный внешний 90° серии PLUS

- Угол вертикальный внутренний 45° серии PLUS

- Угол вертикальный внутренний 90° серии PLUS

- Крышка угла горизонтального 90° серии PLUS

- Крышка угла горизонтального 45° серии PLUS

- Крышка угла вертикального внутреннего 45° серии PLUS

- Крышка угла вертикального внутреннего 90° серии PLUS

- Т-отвод серии PLUS

- Т-ответвитель серии PLUS

- Крышка Т-отвода серии PLUS

- Крышка Т-ответвителя серии PLUS

- Крышка угла вертикального внешнего 45° серии PLUS

- Крышка угла вертикального внешнего 90° серии PLUS

- X-разветвитель серии PLUS

- Крышка X-разветвителя серии PLUS

- Переходник левосторонний серии PLUS

- Переходник правосторонний серии PLUS

- Переходник центральный серии PLUS

- Крышка переходника левостороннего серии PLUS

- Крышка переходника правостороннего серии PLUS

- Крышка переходника центрального серии PLUS

- Угол вертикальный внешний с разворотом трассы на 90° (левый)

- Угол вертикальный внешний с разворотом трассы на 90° (правый)

- Крышка угла вертикального внешнего с разворотом трассы на 90°

- Угол вертикальный внешний с разворотом трассы на 180°

- Крышка угла вертикального внешнего с разворотом трассы на 180°

- Угол внутренний вертикальный с разворотом трассы на 90° (левый) серии PLUS

- Угол внутренний вертикальный с разворотом трассы на 90° (правый) серии PLUS

- Ответвитель-крышка Т-образный вертикальный Вниз серии PLUS

- Т-отвод вертикальный вверх серии PLUS

- Т-отвод вертикальный вниз серии PLUS

- Крышка Т-образного вертикального вниз PLUS

- Т-отвод вертикальный вверх с разворотом трассы вверх серии PLUS

- Т-отвод вертикальный вниз с разворотом трассы на 90° серии PLUS

- Крышка Т-образного вертикального вниз с разворотом трассы на 90°

- Т-образный вертикальный ответвитель-переходник (нижняя часть меньше исходной)

- Крышка Т-образного вертикального ответвитель-переходника

- Т-образный вертикальный ответвитель-переходник (нижняя часть больше исходной)

- Крышка Т-образного вертикального ответвитель-переходника KTDPVplus

- Переходник упрощенный серии PLUS

- Разделитель RL

- Заглушка лотка серии PLUS

- Соединительная пластина для листового лотка с высотой борта 50мм серии PLUS

- Соединительная пластина для листового лотка с высотой борта 80мм серии PLUS

- Соединительная пластина для листового лотка с высотой борта 100мм серии PLUS

- Шарнирный соединитель для листового лотка с высотой борта 50мм серии PLUS

- Шарнирный соединитель для листового лотка с высотой борта 80мм серии PLUS

- Шарнирный соединитель для листового лотка с высотой борта 100мм серии PLUS

- Листовые лотки

- Лоток перфорированный «Быстрый монтаж»

- Лоток неперфорированный «Быстрый монтаж»

- Лоток перфорированный «Стандарт»

- Лоток неперфорированный «Стандарт»

- Крышка лотка «Быстрый монтаж»

- Соединительная пластина 50 SP1

- Соединительная пластина 50 SP2

- Соединительная пластина 80/100 SP3

- Соединительная пластина 80/100 SP4

- Регулируемый горизонтальный внутренний соединитель SP1NL

- Регулируемый горизонтальный внутренний соединитель SP3NL

- Горизонтальный угол 90°

- Крышка горизонтального угла 90°

- Горизонтальный угол 45°

- Крышка горизонтального угла 45°

- Вертикальный внутренний угол 90°

- Крышка вертикального внутреннего угла 90°

- Вертикальный внутренний угол 45°

- Крышка вертикального внутреннего угла 45°

- Вертикальный внешний угол 90°

- Крышка вертикального внешнего угла 90°

- Вертикальный внешний угол 45°

- Крышка вертикального внешнего угла 45°

- Т-образный отвод

- Крышка Т-отвода

- Т-образный ответвитель

- Крышка Т-ответвителя

- Крестообразный ответвитель

- Крышка крестообразного ответвителя

- Переходник по ширине — левый

- Крышка переходника — левая

- Переходник по ширине — правый

- Крышка переходника — правая

- Угол внутренний вертикальный с разворотом трассы на 90° — левый

- Угол внутренний вертикальный с разворотом трассы на 90° — правый

- Ответвитель-крышка Т-образный вертикальный вниз

- Т-отвод вертикальный вверх

- Т-отвод вертикальный вверх с разворотом трассы на 90°

- Т-образный вертикальный ответвитель-переходник (с меньшей нижней частью)

- Т-образный верт. ответвитель-переходник (с большей нижней частью)

- Крышка к Т-образным вертикальным ответвителям-переходникам

- Т-отвод вертикальный вниз

- Т-отвод вертикальный вниз с разворотом трассы на 90°

- Угол вертикальный внешний с разворотом трассы на 90° — левый

- Угол вертикальный внешний с разворотом трассы на 90° — правый

- Крышка к углам вертикальным внешним с разворотом трассы на 90°

- Угол вертикальный внешний с разворотом трассы на 180°

- Крышка к углам вертикальным внешним с разворотом трассы на 180°

- Переходник упрощенный правый

- Переходник упрощенный левый

- Разделитель в лоток

- Пластина монтажная

- Заглушка лотка

- Шарнирный соединитель SH1

- Шарнирный соединитель SH2

- Шарнирный соединитель SH3

- Проволочные лотки

- Проволочный лоток

- Безвинтовой соединитель

- Соединительный комплект для проволочного лотка

- Универсальный суппорт

- Фиксатор-площадка

- Соединитель перфорированный

- Соединительный комплект

- Крышка проволочного лотка

- Кусачки для проволочного лотка

- Разделитель в лоток

- Консоль без опоры

- Опоры для консолей

- Консоль c опорой

- Консоль сварная

- Консоль для потолочной стойки

- Универсальная потолочная стойка

- Универсальная потолочная стойка усиленная

- Стойка потолочная облегченная

- Стойка потолочная усиленная

- Универсальная потолочная скоба

- Универсальный профиль

- С-образный подвес

- Потолочный подвес для шпильки

- Струбцина

- V-подвес для профнастила c гайкой

- Универсальная скоба

- Шпилька полнонарезная

- Лестничные лотки

- Лоток лестничного типа «Быстрый монтаж»

- Угол горизонтальный 90° «Быстрый монтаж»

- Угол горизонтальный 45° «Быстрый монтаж»

- Угол вертикальный внутренний 90° «Быстрый монтаж»

- Угол вертикальный внутренний 45° «Быстрый монтаж»

- Угол вертикальный внешний 90° «Быстрый монтаж»

- Угол вертикальный внешний 45° «Быстрый монтаж»

- Т-отвод «Быстрый монтаж»

- X-Разветвитель «Быстрый монтаж»

- Лоток лестничный

- Угол горизонтальный 90°

- Угол горизонтальный 45°

- Угол вертикальный внутренний 90°

- Угол вертикальный внутренний 45°

- Угол вертикальный внешний 90°

- Угол вертикальный внешний 45°

- Т-отвод

- X-Разветвитель

- Вертикальный шарнирный угол

- Регулируемый горизонтальный соединитель внутренний лестничный

- Уголок опорный для лестничного лотка

- Соединительная пластина

- Соединительная пластина усиленная

- Переходник левосторонний

- Переходник правосторонний

- Шарнирный соединитель LSH

- Кронштейн настенный соединительный

- Прижим лестничного лотка

- Монтажные системы

- Консоль без опоры

- Опоры для консолей

- Консоль c опорой

- Консоль сварная

- Консоль для потолочной стойки

- Траверса для потолочной стойки

- Универсальная потолочная стойка

- Универсальная потолочная стойка усиленная

- Основание потолочной стойки

- Стойка потолочная облегченная

- Стойка потолочная усиленная

- Универсальная потолочная скоба

- Универсальный профиль

- Универсальный поддерживающий профиль

- Скоба для подвеса на шпильке

- С-образный подвес

- Траверса для шпильки

- Потолочный подвес для шпильки

- Струбцина

- V-подвес для профнастила c гайкой

- V-подвес для профнастила универсальный

- Универсальная скоба

- Перфорированная полоса

- Перфорированная монтажная лента

- Швеллер

- Соединитель швеллера

- Z-образный профиль

- Уголок

- Крепежные Элементы

- Винт с плоской головкой и шлицем комби

- Гайка специальная с фланцем

- Гайка шестигранная

- Шайба плоская усиленная

- Шайба плоская

- Шайба гровер

- Шайба зубчатая

- Шпилька полнонарезная

- Гайка соединительная

- Болт полнонарезной

- Анкер стальной забивной

- Анкер латунный забивной

- Анкер-болт с гайкой

заполнить заявку

Как производится цинкование кабельных лотков по методу Сендзимира

На рынке кабеленесущих конструкций представлены лотки оцинкованные и порошковой окраски RAL. Отличие между ними – метод защиты изделий от коррозии. И оцинковка по методу Сендзимира является распространённым вариантом цинкования.

- черный металл или заготовка омывается реагентом

- после просушки и прогрева до 650 ⁰С заготовки с большой скоростью пропускаются через ванну с жидким цинком;

- на выходе металл очищается, сушится и охлаждается сжатым воздухом

- из обработанного металла изготавливаются лотки.

В результате защита от коррозии повышается. При этом цинк действует как барьерная, а также электромеханическая защита. Это означает, что она действует даже там, где покрытие было нарушено.

Что даёт цинкование кабельных лотков по методу Сендзимира

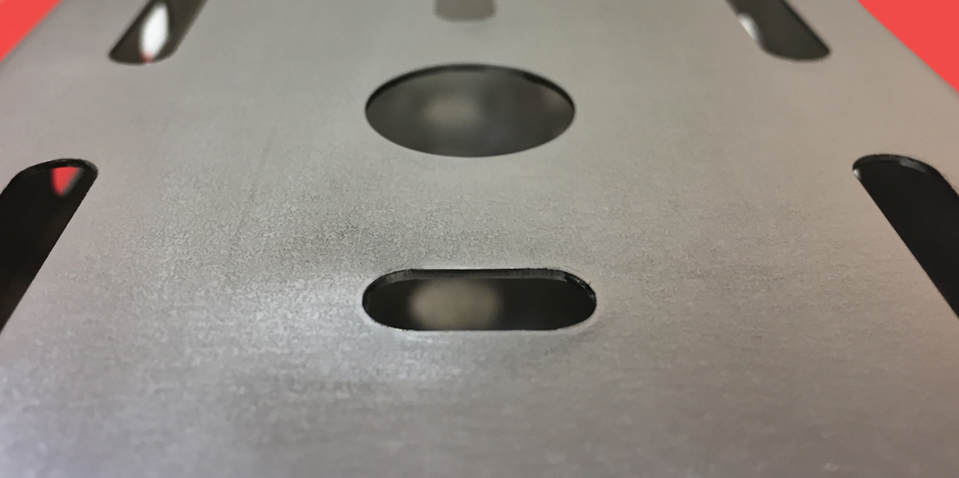

Среди методов цинкования данный вариант наиболее популярный. Объясняется это рядом преимуществ такой технологии. В первую очередь, метод обеспечивает создание равномерного цинкового покрытия. После обработки на поверхности металла образуется плотно прилегающий слой, толщина которого составляет в среднем 8-10 мкм. И благодаря «жертвенной» защите, о которой уже шла речь, повреждение покрытия при перфорировании, резке или сверлении не приводит к развитию коррозии.

При этом, долгосрочная эксплуатация таких лотков возможна при их установке в условиях с умеренной коррозийностью.

Особенности цинкования стали по методу Сендзимира

Метод Сендзимира – это самый популярный и продуктивный способ покрытия стали защитным цинковым слоем. Оцинковка методом Сендзимира создает защитный барьер – электрохимическую защиту металла от коррозии. Большинство кабельных лотков и кабельных конструкций оцинкованы данным способом, далее будут подробно рассмотрены его особенности.

Этапы производства

При том, что технологию, разработанную Сендзимиром Тадеушем, считают в достаточной мере простой и эффективной, процесс нанесения защитного цинкового покрытия является довольно сложным. Обработка стали происходит поэтапно и включает в себя непрерывное погружение соответствующим образом подготовленных элементов в расплавленный состав.

- Металлические листы, до 3мм толщиной, тщательно очищают реагентами, цель этого действия — получение идеально чистой поверхности. Затем листы просушивают и нагревают в специальных установках при t = 650C.

- Подготовленную таким образом сталь погружают в жидкий цинк, налитый в специальные ванны. В это время происходит сложный набор диффузионных процессов, в их результате на поверхности листа образуется защитный цинковый барьер.

- Вынутый из емкости металл подвергается обработке сжатым газом, поданным под давлением с помощью специальных устройств, имеющих сопла и называемых “газовыми ножами”. Таким образом листы охлаждаются, в то время как толщина покрытия идеально регулируется.

Обработка стали методом, изобретенным польским инженером, позволяет добиться формирования однородного, тонкого и одновременно плотного непроницаемого барьера, толщиной до 20 мкм, с плотностью 275 г/м2. Цинк в этом процессе неразрывно связывается со сплавом железа, а его атомы проникают в лист металла.

Эффективность оцинковки

Наиболее распространенной формой коррозии является реакция с кислородом и водой, присутствующими в воздухе. Эту естественную реакцию часто называют окислением. Защитное цинковое ограждение, как и следует из его названия, обеспечивает непроницаемый барьер для стального объекта.

Цинкование формирует оборону в трех направлениях:

- Создает эффективную механическую защиту, поскольку покрытие чрезвычайно устойчиво к повреждениям, истиранию и царапинам.

- Подвергаясь коррозии, цинк “жертвует” собой на благо стали. Это явление известно, как катодная защита.

- Окисляясь, цинк формирует новый защитный слой.

Рассмотрим подробнее преимущества оцинковки.

Наиболее важным является способность цинка создавать электрохимическую защиту. Его электроотрицательность меньше, чем электроотрицательность железа. При присутствии влаги между химическими элементами происходит самопроизвольная реакция, которая эффективно противодействует разрушению ранее произведенного сплава. Окисление цинка приводит к образованию новых соединений, например оксида и гидроксида, а они, в свою очередь, образуют новую крепкую бронь.

Благодаря уникальному электрохимическому процессу, даже в случае повреждения покрытия, изделие из стали остается защищенным: новые соединения покрывают место повреждения. Резание, перфорация, сверление и изгиб не приводят к прогрессирующей ржавчине железа.

Процесс коррозии цинкового слоя происходит достаточно медленно, а его «жертвенная» защита будет работать до тех пор, пока он полностью не придет в негодность. Именно поэтому срок службы покрытия определяют величиной годового уменьшения защитной брони.

Важно понимать, что долговечность антикоррозионного барьера зависит от его толщины. После обработки стали по технологии Сендзимира образуется филигранный защитный слой, поэтому продукция имеет намного меньшую коррозионную устойчивость, чем та, которая защищена более толстой оцинковкой.

Оценка качества готовых изделий

Качество покрытия методом Сендзимира должно соответствовать ГОСТ 14918-80. Этот стандарт регламентирует изделия высшей и первой категорий.

Параметры покрытия определяются показателям:

- плотность цинкового слоя – 275 г/м2;

- толщина защиты – от 10 до 20 мкм;

- оттенок варьируется от серебристого до матового серого;

Оцинкованная сталь предназначена для использования в средах с классом коррозионной активности C1, C2 (рекомендуется эксплуатация изделий в сухих помещениях).

Итак, метод Сендзимира заслуженно считают экономически выгодным способом нанесения защиты на изделия из металла, но его применяют для той продукции, эксплуатация которой будет происходить в комфортных условиях. Ее рекомендуют использовать внутри отапливаемых зданий с чистой атмосферой, таких как магазины или офисы, а также в неотапливаемых сухих помещениях, таких как спортивные залы и склады.

Как происходит процесс

Цинкование по методу Сендзимира заключается в погружении в расплавленный цинк металлопроката, предварительно нагретого в водороде. Процесс протекает в следующем порядке:

- Подача партии заготовок. В условиях массовых производств сырье раскручивается из рулона и подается непрерывно.

- Обезжиривание обрабатываемой поверхности. Детали очищаются в химической ванне, наполненной раствором специальных реагентов.

- Прохождение печей с окислительной атмосферой. Метод был изобретен в 40-х годах прошлого века. Но актуален он и сейчас – в отличие от других гальванических процессов он не требует использования токсичных газов и веществ.

- Нахождение в печи с восстановительной атмосферой (водород + азот). Частичное насыщение верхнего слоя заготовки позволяет достигнуть большей однородности покрытия и усиления антикоррозионных свойств.

- Частичное охлаждение. Формирование деталей из оцинкованного листа происходит после прохождения заготовки гальванического процесса. Частичное охлаждение необходимо для создания оптимальных условий соединения стального и цинкового слоя.

- Гальванирование в ванной с расплавленным цинком при температуре около 460 ° С. Предварительная подготовка заготовки делает позволяет соединить слои железа и цинка на молекулярном уровне, обеспечивая максимальную прочность покрытия.

- Сушка. После выхода из ванны материал направляется в печь, в которой регулируется толщина покрытия.

Описание технологического процесса по методу Сендзимира

Метод цинкования Сендзимира заключается в протяжке стальных листов через ванну с цинком, в результате получается равномерное цинковое покрытие плотностью 275 г/м

и толщиной примерно 10-20 мкм, а также с устойчивостью к коррозии по классам С1-С2 (эксплуатация в помещениях отапливаемых и неотапливаемых). Регламентировано ГОСТ 14918-80.

Этапы цинкования:

- Подготовительный этап, на котором сталь проходит обработку реагентами и нагревается до 650°C.

- Покрытие стали цинковым слоем посредством протяжки стальных листов через ванну с расплавленным цинком.

- Очистка поверхности стали от ненужных остатков цинка при помощи сжатого воздуха, также сжатый воздух помогает быстрее охладить оцинкованный лист стали.

Сталь, оцинкованная методом Сендзимира имеет тонкий цинковый слой (по сравнению с оцинковкой методом погружения, горячий цинк), но достаточно прочный чтобы выполнять свои защитные функции. Данный метод обработки металла допускает резку и сверление, на участках, подвергнутых воздействию, защитное покрытие не теряется, обусловлено это тем, что на данных участках формируется гидроксид цинка, обладающий хорошими антикоррозийными свойствами.

При этом из-за тонкого защитного слоя изделия из оцинкованной стали по методу Сендзимира не могут использоваться на открытом воздухе, их можно применять только в сухих помещениях. Поэтому несмотря на экономичность и быстроту обработки данного метода, его стоит выбирать только для указанных климатических условий.

Изобретатель метода

Тадеуш Сендзимир (Tadeusz Sendzimir) – польский изобретатель в области металлургии и горного дела, имеет более 120 патентов, многие из его изобретений используются на производствах по всему миру. Наиболее известным его изобретением стал метод обработки стали защищающий от образования коррозии. Имеет множество наград и достижений. Один из крупнейших металлургических заводов в г. Кракове носит его имя.

Технологические этапы

Цинкование по методу Сендзимира выполняется по-особенному: листовая сталь, на поверхность которой необходимо нанести защитное покрытие, протягивается через ванны с расплавленным цинком.

Оцинковка стальных листов, выполняемая по данному методу, включает в себя несколько этапов.

- Стальной лист, толщина которого может доходить до 3 мм, обрабатывается специальными реагентами, после чего просушивается в печи при температуре 650°.

- Просушенный и нагретый стальной лист подается в ванну, которая наполнена расплавленным цинком. Проходя через такую ванну, лист равномерно покрывается цинковым слоем.

- На выходе из ванны стальной лист подвергают воздействию так называемых газовых ножей – устройств, через сопла которых на поверхность листа под большим давлением подается сжатый воздух. За счет такого воздействия решается сразу две задачи: с обрабатываемой поверхности убирается лишний цинк, а также оно охлаждается.

Принцип цинкования по методу Сендзимира

Метод цинкования, получивший название по имени своего разработчика – Сендзимира, позволяет сформировать на поверхности стального листа плотный и однородный цинковый слой. Толщина такого защитного слоя, как правило, находится в интервале 10–20 мкм, а его плотность составляет 275 г/м

Защитные свойства цинкового слоя

Сталь, на которую цинковое покрытие нанесено по методу Сендзимира, получает не только барьерную, но и электрохимическую защиту. В результате нанесения такого покрытия формируется гальваническая пара цинка и железа, причем заряд цинка исключает возможность протекания химических реакций с железом. За счет этого коррозии подвергается не сталь, а цинк, а у данного металла такой процесс, как известно, протекает значительно медленнее. Таким образом, поверхность стального изделия будет находиться в безопасности до тех пор, пока в негодность не придет цинковый слой, который на нее нанесен. В среде специалистов такую электрохимическую защиту часто называют «жертвенной».

Большим преимуществом цинкования стали по методу Тадеуша Сендзимира является то, что даже при резке и сверлении изделия, которые прошли такую обработку, не подвергаются дальнейшей коррозии. Объясняется это тем, что на месте повреждения защитного слоя под воздействием кислорода и влаги формируется гидрооксид цинка, также обладающий достойными защитными свойствами.

Из покрытой по этому методу листовой стали изготавливают различные изделия, при этом нарушение цинкового покрытия вследствие резки или штамповки не вызывает прогрессирующей коррозии

Между тем за счет того, что цинковый слой, полученный методом Сендзимира, отличается незначительной толщиной, эксплуатировать изделия, на которые он нанесен, не рекомендуется на открытом воздухе. Защитное покрытие, толщина которого не превышает 20 мкм, может быстро разрушиться не только под воздействием атмосферных осадков, но даже от слишком высокой влажности. Именно поэтому эксплуатировать оцинкованные изделия, обработанные по методу Сендзимира, следует в сухих помещениях. Оцинкованный по данной технологии металл имеет меньшую степень коррозионной устойчивости, чем подвергнутый горячей оцинковке.

Кабельные лотки для эксплуатации вне агрессивных сред – пример продукции, изготовленной по методу Сендзимира

Металлические лотки: что предпочесть?

Металлические лотки — изделия, достаточно известные на рынке кабеленесущих систем. Чаще всего они используются для открытой проводки в промышленных, складских и торговых помещениях большой площади. Однако в каждом отдельном случае существуют свои особенности эксплуатации лотка, а соответственно, и конкретные требования к продукту. Пытаясь учесть все эти требования, современные производители предлагают российским потребителям разные виды обработки лотков. Ведь именно обработка может придать металлу ряд особенных свойств, которыми он изначально не обладает.

В настоящее время на российском рынке представлены три вида лотков, обработанных разными способами.

Самый распространенные из них — лотки, оцинкованные по методу Сендзимира. Это стандартное исполнение. Оцинковка происходит обычно следующим образом: черный металл в рулонах с большой скоростью прокатывается через ванны с цинком, а затем уже из него изготавливается лоток.

Оцинковка по методу Сендзимира повышает степень защиты лотков от коррозии. Цинковое покрытие является в своем роде уникальным, так как обеспечивает не только барьерную, но и электрохимическую защиту от коррозии. Последняя известна еще и как «жертвенная» защита, поскольку в гальванической паре цинк «жертвует» собой, чтобы защитить сталь, на которую он нанесен. Цинк будет действовать подобным образом до последнего атома. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, отверстия).

Однако слой цинка, который наносится на лоток в процессе цинкования по методу Сендзимира, тоньше, чем при горячей оцинковке. Следовательно, ниже и степень защиты. Фактически это означает, что лоток защищен от коррозии и сможет долго служить, но в умеренных коррозийных условиях. Именно поэтому лотки, оцинкованные по методу Сендзимира, идеально подходят для эксплуатации внутри зданий. Это могут быть как отапливаемые помещения с чистым воздухом (офисы, магазины, школы, гостиницы), так и неотапливаемые здания, в которых может возникать конденсация воды (склады, спортзалы).

При горячем цинковании в ванну с горячим цинком опускается уже готовое изделие. Такая обработка чаще всего выполняется под заказ, так как подобные лотки используются в особо тяжелых условиях эксплуатации.

В процессе горячего цинкования на готовое изделие наносится более толстый слой цинка. Это повышает антикоррозийные свойства лотка и увеличивает срок его службы. Обработанные таким методом лотки уже можно использовать на открытом воздухе или в более тяжелых коррозийных условиях. Согласно стандарту SFS-EN ISO 12944-2, действующему на территории РФ, существуют пять степеней воздействия окружающей среды в различных промышленных условиях (С1 — С5). С1 — самые простые и менее вредные условия, С5 — самые тяжелые условия эксплуатации. Благодаря толстому, порядка 100 мкм, слою цинка, лотки, обработанные методом горячего цинкования, подходят для применения в условиях степени СЗ — С4, то есть в производственных помещениях с высокой влажностью и загрязненным воздухом, на химзаводах, в бассейнах, ремонтных доках. Кроме этого, целесообразно использовать такие лотки снаружи зданий городской и промышленной инфраструктуры, в промышленных и прибрежных районах с умеренной концентрацией соли в воздухе. В таких условиях лоток гарантированно будет защищать проводку более 50 лет.

Лотки из нержавеющей стали также выполняются под заказ, но по стоимости значительно превышают уровень всех прочих аналогов. Используются они чаще в тяжелых промышленных условиях, так как по стандарту SFS-EN ISO 12944-2 способны выдержать степень воздействия С5. Основным присадочным материалом, входящим в состав нержавеющих сталей, является хром, концентрация которого превышает 12%. Коррозионная стойкость улучшается с увеличением концентрации хрома. Аналогично в условиях высоких температур снижаются степень окисления и образования окалины.

В местах с повышенными требованиями к уровню гигиены — на предприятиях пищевой промышленности, фармакологических заводах — такие лотки будут незаменимы. Они не вступают в реакцию с какими-либо химическими элементами и не выделяют в атмосферу вредных для человека веществ.

Применение лотков из нержавеющей стали актуально также для химической и деревообрабатывающей промышленности.

У каждого вида лотков есть свои преимущества и особенности. Именно поэтому они используются в разных ситуациях и соответствуют разным требованиям. Сегодня на российском рынке более широко представлен лоток, оцинкованный по методу Сендзимира. Его поставляют многие европейские компании и предлагают российские производители. Поэтому, если вам необходимо осуществить прокладку трасс любой сложности внутри здания, вы достаточно быстро сможете подобрать качественный и приемлемый по цене вариант.

Если же вам нужна более надежная защита для эксплуатации в тяжелых коррозионных условиях, лотки горячего цинкования или из нержавеющей стали придется поискать. Чаще всего они выполняются на заказ, но ситуация осложняется тем, что немногие компании занимаются их производством. Среди российских производителей полный спектр лотков предлагает только компания «ДКС». По качеству они не уступают продукции немецкой компании «Obo bettermann», которая поставляет на российский рынок такой же ассортимент. Заказать все три вида лотков также можно у бельгийской компании «Vergokan», однако сроки поставки продукции со складов в Европе могут вас сильно огорчить.

Подводя итоги, можно сказать, что российский рынок кабеленесущих систем активно развивается, повышается уровень культуры монтажа. Еще несколько лет назад металлические лотки с простой, но качественной оцинковкой были редкостью. Сегодня эта продукция доступна в широком ассортименте, и при этом она уже производится в России.

Методы цинкования

В большинстве случаев, для защиты металлических лотков от коррозии при их производстве используется оцинкованная сталь. Цинк защищает сталь, но он изнашивается на протяжении всего срока службы, и степень износа зависит от воздействия внешних условий. Цинковое покрытие является в своем роде уникальным, так как обеспечивает не только барьерную, но и электрохимическую защиту от коррозии. Последняя известна еще и как «жертвенная» защита, поскольку в гальванической паре цинк «жертвует» собой, чтобы защитить сталь, на которую он нанесен. Цинк будет действовать подобным образом до последнего атома. Этот эффект проявляется и на локальных участках, где покрытия уже нет (царапины, сколы, отверстия). Период эксплуатации изделий определяется толщиной цинкового покрытия и скоростью уменьшения толщины цинкового покрытия в зависимости от условий эксплуатации и окружающей среды. Умножив величину годового уменьшения защитного слоя цинка на предусматриваемый срок эксплуатации, получим необходимую толщину слоя цинка.

Категория коррозийности

Уменьшение защитного слоя (мкм)

Примеры типичной среды для умеренного климата (только для информации)

очень маленькая

Внутри: отапливаемые здания с чистой атмосферой например магазины, офисы.

Внутри: неотапливаемые здания, в которых выступает конденсация, напр. большие спортивные залы, склады.

Снаружи: атмосфера загрязненная в незначительной степени.

Внутри: производственные помещения с большой влажностью и в некоторой степени загрязненным воздухом, напр. прачечные, пивзаводы, молочные заводы.

Снаружи: городская и промышленная атмосфера.

Внутри: химзаводы, бассейны, ремонтные доки.

Снаружи: промышленные и прибрежные районы со средней засоленностью.

очень большая (промышленная)

Внутри: постройки и районы с почти постоянной конденсацией и загрязнением воздуха.

Снаружи: промышленные районы с большой влажностью и агрессивной атмосферой.

С5-М

огромная (морская)

Внутри: постройки или территории с почти постоянной конденсацией и большим загрязнением воздуха.

Снаружи: прибрежные районы и отдаленные в глубь моря с большой засоленностью.

ТИПЫ ЗАЩИТНЫХ ПОКРЫТИЙ:

1. ГАЛЬВАНИЧЕСКОЕ ПОКРЫТИЕ

Мелкие детали (болты, гайки, шайбы) покрываются в электролитических ваннах тонким и равномерным слоем цинка. Толщина слоя составляет величину 5 мкм, он светел и блестящ.

2. ГОРЯЧЕЕ ЦИНКОВАНИЕ МЕТОДОМ СЕНДЗИМИРА

Листовая сталь толщиной до 3 мм. в горячем состоянии покрывается в прокатном цехе слоем цинка. Образуется равномерно и плотно прилегающий слой цинка средней толщиной 19 мкм. Повреждение слоя путем резки, перфорирования и сверления не приводит к прогрессирующей коррозии. Все типы лотков, кабельростов и несущих элементов, покрытых слоем цинка методом горячего цинкования, в основном предназначены для применения в сухих помещениях класса С1 и С2.

3. ЦИНКОВАНИЕ КОМБИНИРОВАННЫМ МЕТОДОМ ОКУНАНИЯ И ГОРЯЧЕГО ЦИНКОВАНИЯ

Полностью обработанные детали окунаются в расплавленный до температуры 450-460 градусов Цельсия цинк. Процесс защиты стали от коррозии реализуется посредством сложной технологии, использующей явление диффузии. Явление это основывается на проникновении атомов цинка в наружную поверхность стали, образуя новый поверхностный железооцинкованный сплав. После извлечения детали из цинковой ванны на ее поверхности образуется покрытие из цинка. В зависимости от условий цинкования (времени погружения, процесса охлаждения, качества основного материала, его химического состава и т.п.) поверхность цинкового покрытия может стать светло-блестящей до матово-темно-серой, однако это не имеет значения для качества защитного слоя. При воздействии влаги на поверхности может образоваться белое пятно. Это гидроокись цинка, так называемая белая ржавчина, которая не ухудшает качества защитного слоя.

По нормам PN-EN ISO 1461 местная и средняя толщина покрытия составляет:

Толщина стали

Местная толщина цинкового покрытия (минимальное значение) мкм

Средняя толщина цинкового покрытия (минимальное значение) мкм

Сталь > 6 мм

Сталь > 3 мм до

Сталь > 1,5 мм до

4. ПОРОШКОВОЕ ОКРАШИВАНИЕ

Элементы, предназначенные для покраски, покрываются краской в виде порошка методом нанесения покрытий распылением в электростатическом или электрокинетическом поле, а затем выдерживаются в печи в температуре 160-200 градусов Цельсия в течение около 20 минут. Краску наносят непосредственно на металл без применения грунтлаков и растворителей. Покрытия, изготовленные порошковым методом, образуют гладкие поверхности без трещин, подтеков, морщин и отличаются большой устойчивостью к коррозии, очень хорошими механическими свойствами и водостойкостью. Применияется оно особенно там где необходимо повысить устойчивость к коррозии (применяя попрошковое окрашивание оцинкованных листовых сталей) или для улучшения эстетики интерьера при использовании цветов, гармонирующих с его интерьером.

5. НЕРЖАВЕЮЩАЯ СТАЛЬ (INOX)

Идеальными материалами в сфере защиты от коррозии являются нержавеющие стали напр. 0H18N9. Установки, изготовленные из нержавеющей стали, превосходят альтернативные конструкции, изготовленные из пластмасс. Элементы из нержавеющей стали применяются в очень агрессивной химической среде (нефтеперерабатывающие заводы, очистные станции, заводы пластмасс), в пищевой промышленности (мясокомбинаты, молокозаводы и т.п.). Мнимая экономия может привести к простоям в производстве в связи с необходимостью замены несущей конструкции кабельных трасс.

6. ЦИНКЛАМЕЛЬНОЕ ПОКРЫТИЕ

(технология нанесения ламельного цинкования)

Цинкламельные покрытия относятся к цинкнаполненным покрытиям на основе неорганического или органического связующего с большим содержанием в нем высокодисперсного цинкового порошка. Благодаря высокому содержанию порошка цинка в сухой пленке (как правило, не менее 80%), цинкнаполненные покрытия в некоторой степени проявляют по отношению к стали анодные свойства. Вместе с тем, цинкнаполненным покрытиям присущ и типичный для лакокрасочных покрытий барьерный механизм защиты.

В качестве неорганического связующего широко применяют этилсиликатные композиции. Органические связующие представляют собой смолы, входящие в состав традиционных лакокрасочных материалов — уретановые, эпоксидные, акриловые или кремнийорганические. Таким образом, в цинкнаполненных покрытиях суммируются достоинства цинковых металлических и лакокрасочных покрытий. Толщины покрытий обычно составляют десятки микрон. Высокие защитные свойства позволяют применять цинкнаполненные покрытия в случаях, когда нанесение цинковых покрытий традиционными методами практически трудноосуществимо или экономически невыгодно. Примерами стальных конструкций, защищаемых от коррозии такими покрытиями, могут служить резервуары для хранения воды, металлоконструкции и оборудование нефтегазового комплекса, работающие в агрессивных условиях. Цинкнаполненные покрытия являются достойной альтернативой горячему или термодиффузионному цинкованию.

Цинкламельные покрытия являются дальнейшим развитием цинкнаполненных покрытий с дополнительными слоями, не содержащими шестивалентного хрома. Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем их окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или напыления суспензии на детали с последующим их нагревом до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4-8 мкм, которые применяют в автомобилестроении. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Основной недостаток данных видов покрытия — их высокая хрупкость и недостаточно хорошее сцепление с поверхностью изделий по сравнению с горячим и термодиффузионным цинкованием (в обоих случаях создается промежуточный интерметаллидный слой Fe-Zn).

Описание метода ламельного цинкования

На материал основы защищаемой детали наносится специальное покрытие, состоящее из химически активной смолы с высоким содержанием хлопьев цинка и алюминия. Под воздействием температуры (процесс спекания) образуется электропроводный цинк-алюминиевый слой, по своим свойствам аналогичный покрытию, получаемому при электролитическом или горячем цинковании. Покрытие цинк-алюминий, как и стандартое цинковое покрытие, обеспечивает, помимо барьерной защиты, также и электрохимическую защиту от коррозии. Скорость окисления алюминия ниже, чем цинка, и за счет этого при той же толщине защитного слоя покрытие цинк-алюминий существенно более коррозионостойко (примерно втрое), чем стандартное цинковое покрытие. Малая распространенность цинково-алюминиевых покрытий связана с технологическими сложностями при добавлении алюминия в цинк при традиционных способах нанесения защитных покрытий (гальванизация, конвейерное и цинкование погружением).

Только инновационные компании Китая, Европы и США обладают высокотехнологичным оборудованием и технологиями, позволяющими наносить качественное цинк-ламельное покрытие.

Соответствие нормативной документации

Типичные условия и класс степени воздействия