Как сделать шиномонтажку в домашних условиях?

Шиномонтажный станок своими руками

Найти шиномонтажную мастерскую — это не большая проблема, особенно в городах. Но иногда возникает нужда в срочном ремонте колеса непосредственно на месте прокола или разрыва покрышки. В дороге, например. В какой-нибудь командировке или путешествии. Вдали от всякой цивилизации, где помощь искать просто неоткуда. Как это сделать?

Дедовский метод

В старые времена водители, застигнутые врасплох, применяли испытанные практикой средства. Они заключались в следующем:

- повреждённое колесо приподнималось домкратом и снималось с автомобиля;

- на время устанавливалась «запаска»;

- края демонтированного колеса на уровне стыка с диском подставлялись под одно из колёс машины;

- осуществлялось несколько наездов по всему диаметру покрышки;

- внутреннее ребро покрышки с одной стороны полностью срывалось с обода (иногда наезд заменялся ударами мощной кувалды);

- в ослабленный промежуток вставлялись две монтажки;

- последовательными передвижениями инструментов по часовой или против часовой стрелки резина выковыривалась из диска наружу;

- затем манипуляции с монтажками производились с другой стороны колеса;

- диск и покрышка полностью отделялись друг от друга.

Дальше производился ремонт, заключавшийся обычно в замене камеры или покрышки.

Большими недостатками метода являлись его трудоёмкость и почти неизбежные случаи смятия диска на краях.

Для бескамерной резины такие дефекты фатальны. Она обязательно потеряет герметичность, и не будет держать воздух. Чтобы этого не произошло, поврежденный диск придется отрихтовать или выбросить. Денежные затраты на новый диск в такой ситуации неминуемы.

В стандартном шиномонтаже проводятся фактические те же самые операции. Разница лишь в том, что там они более продуманы, механизированы, более аккуратны по отношению к диску. В результате после ремонта он в точности сохраняет свою прежнюю геометрию. Но как этого добиться самому?

Что предлагают современные умельцы

Если посмотреть в интернете, то можно увидеть много вариантов самодельных механизированных устройств для разбортовки колеса. Подавляющее число из них в принципиальном отношении ориентировано по возможностям на профессиональное оборудование. Особенности касаются в основном только некоторых конструктивных решений.

Станки, изготовленные кустарным способом, выполняют те же функции, что и стандартные механизмы в шиномонтажных мастерских. При этом они:

- более просты по конструкции;

- имеют ручной привод для демонтажа;

- надёжны в эксплуатации;

- малогабаритны;

- легки в разборке и удобны в хранении (некоторые модели могут разместиться в багажнике автомобиля);

- позволяют провести оперативный ремонт вне шиномонтажной мастерской, непосредственно на месте аварии;

- в подавляющем большинстве все кустарные устройства рассчитаны на колеса легковых автомобилей.

Не стоит даже говорить, что демонтаж колеса для владельцев таких станков несравнимо более экономичен, чем аналогичная услуга в условиях автосервиса.

Несколько наглядных примеров

- Вертикальная консоль с кронштейном на столике.

- импровизированный столик с вертикальной стойкой (сверху — нарезная резьба);

- запорная шайба для фиксации диска с внутренней резьбой и втулкой-осью;

- подвижная консоль с кронштейном;

- металлический стержень с лопатками, отгибающими борт покрышки от диска;

- болт-фиксатор стержня.

Нерегулируемая лопатка

Кустарный дизайн (основной недостаток — отсутствие системы нажатия на стержень, лопатку приходится постоянно подбивать кувалдой).

Вертикальная консоль с кронштейном

Регулируемая лопатка

Современный дизайн. Консоль и кронштейн с лопаткой куплены в магазине автозапчастей. К недостаткам можно отнести короткую рукоятку, не обеспечивающую эффективное нажатие на покрышку.

Консоль и кронштейн с лопаткой

Вертикальная консоль с кронштейном без столика

Вспомогательный инструмент, консоль и кронштейн здесь представлены в заводском исполнении. В качестве столика может быть использована любая плоскость. Недостатком является хлопотность процесса демонтажа, предусматривающего использование сразу многих инструментов. Кроме того, здесь отсутствует столик — все операции приходится производить, образно говоря, «на коленке».

Существует множество и других вариантов. Все изобретения рассматривать нет никакого смысла: они устроены примерно одинаково.

Обратимся к одной модели. В ней максимально устранены все указанные выше недостатки. Изготовить станок целиком самому, не прибегая к затратам на покупные запчасти, достаточно просто.

Шиномонтажный станок своими руками

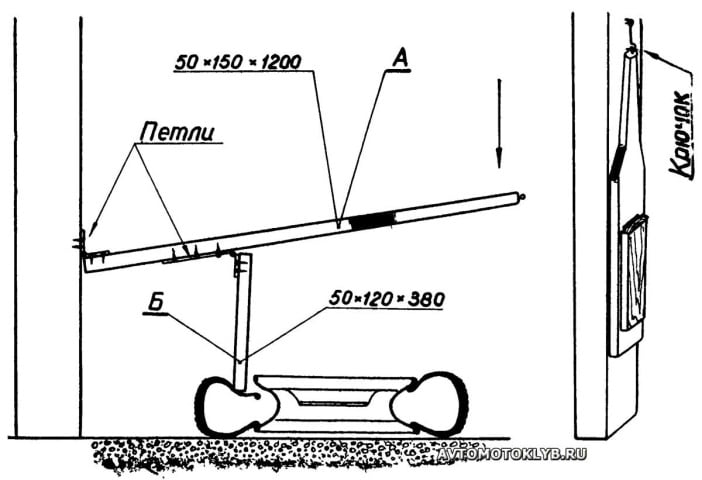

Чертежи с размерами — первое, с чего начинается любая практическая деятельность. В данном случае рассмотрим очень удобный вариант станка, совмещающий весь комплекс шиномонтажных задач.

Это принципиальная схема устройства и функционирования разбортовочного механизма:

В натуральном виде (после достаточно простой сборки) станок будет выглядеть так:

Как собрать этот станок и из чего?

Она изготавливается из прямоугольного стального профиля размером 50х25 мм. Его нужно порезать на пять отрезков, и сварить в одно устойчивое основание. Длину разбега параллельных упоров и соединяющей их профильной трубы можно подогнать под габариты багажника автомашины.

Вертикальная стойка

Выполняется из металлической трубы диаметром не более 50 мм (под ширину комплектующих рамы). Крепление к основанию может быть произведено двумя методами:

Сваркой в одно нераздельное целое (неразборный вариант).

Фиксацией посредством болта. В этом случае к раме должна быть приварена втулка, соответствующая внутреннему диаметру трубы, а в самой трубе — просверлено отверстие и нарезана резьба под болт. Такой вариант делает конструкцию разборной, менее габаритной и мобильной (пригодной для использования в дороге).

Навесные узлы вертикальной стойки

Шайба-площадка (фланец) с отверстиями под крепление диска. Она предназначена для установки, внешнего осмотра повреждённого колеса и его окончательного демонтажа после разбортовки.

Стальной уголок

С ребрами 40-50 мм для крепления петли под рычаг. Он приваривается к стойке намертво, сама петля может крепиться винтами через просверленные отверстия с резьбой (как на схеме выше). Но более надежен и прост сварочный метод соединения деталей.

Рычаг

Предназначенный для снятия обода покрышки с диска.

На схеме рассмотрен петельный принцип соединения рычага со стояком. Он дает возможность осуществить эффективный нажим на покрышку и срыв ее края с диска.

Размеры, указанные на чертеже, являются ориентировочными. Главное, чтобы была соблюдена общая пропорция.

Элемент А

Короткий трубчатый кронштейн с отверстием для трубы-удлинителя. Удлинитель съемный. Он вставляется в устройство перед началом работ и обеспечивает бОльшую мощность нажима.

Элемент Б

Упор для обода покрышки (лапа). Он изготавливается из того же прямоугольного профиля 50х25 мм, что и рама. Один конец упора через петлю крепится к кронштейну, второй расплющивается и обтачивается наждаком до округлой формы. Это позволяет избежать повреждения резины при нажатии лапой.

Примечание

При выборе материала для станка следует учитывать большие нагрузки на все элементы конструкции. Мягкие марки стали (типа Ст. 45) здесь непригодны.

Во избежание коррозии металла все узлы станка необходимо прокрасить стойкой масляной эмульсией.

Как демонтировать колесо

Ручной станок работает следующим образом. Последовательность операций:

Внешний осмотр. Колесо устанавливается на шайбу площадку и проверяется на наличие поверхностных повреждений покрышки и диска.

— колесо укладывается на опорную раму под рычаг;

— в рычаг вставляется удлинитель;

— лапа направляется в стык покрышки с диском;

— производится нажатие рычага.

Операция последовательно осуществляется по всему диаметру обода. В результате вся внешняя часть покрышки отделяется от диска.

Затем те же действия повторяются на обратной стороне колеса.

Полный демонтаж производится уже на фланце вертикальной стойки с помощью простой монтировки. Лучше, если она будет иметь длину, достаточную для легкого снятия покрышки с диска.

Монтаж колеса

Что важно учесть на этом этапе:

Целостность диска

Геометрия обода не должна быть нарушена ни в одном месте. Особенно большое значение это имеет для бескамерной шины. Мелкие вмятины на штампованных дисках можно подрихтовать молотком. При крупных дефектах диск подлежит замене. Поврежденные литые диски из-за хрупкости металла не рихтуются и меняются всегда.

Смазка покрышки

Она уменьшает трение резины о металл при монтаже. На внутренний краешек покрышки наносится тонкий слой литола или мыльный раствор. Это никак не сказывается на герметичности и качествах колеса.

Отсутствие прогалов между диском и шиной

Любая щель способна стать причиной утечки воздуха, особенно из бескамерной резины. Этот дефект монтажа легко устранить с помощью простукивания ребра покрышки увесистым молотком при накачивании колеса на станке. В крайнем случае, можно применить специальные уплотняющие жгуты и гели (они продаются во всех автомобильных магазинах).

Заключение

Из всего вышесказанного напрашивается простой вывод: шиномонтажный станок легко сделать и самому. Причём, в любом варианте: и стационарном и мобильном. Один выходной — не больше, понадобится на закупку материала и изготовление оборудования. Для этого нужны только умелые руки и желание.

Наградой за ваш трудовой подвиг станут время и деньги. Так вы их сэкономите точно!

Видео

Шиномонтаж своими руками

Список неприятностей, которые поджидают водителей в пути, уверенно возглавляет пробитое колесо. И в этой ситуации перед автолюбителем становиться дилемма, выполнить шиномонтаж своими руками или же обратиться в техцентр, где есть весь необходимый инструмент и опытные мастера.

В первом случае владелец транспортного средства может сэкономить. Да и ближайшее СТО может располагаться достаточно далеко или же принимать клиентов только по предварительной записи. Однако, чтобы правильно выполнить шиномонтаж самому необходимо иметь определенные навыки и инструмент.

Самостоятельное решение проблемы

Пробитое колесо не вызывает серьезных сложностей если имеется «запаска. В случае отсутствия таковой решить задачу помогут специальные лопатки, позволяющее сорвать автопокрышку с диска. Процедуру могут заметно упростить обычный буксировочный трос и автомобильный домкрат.

Пробило колесо в дороге?

Пробило колесо в дороге?

Приготовив указанный инструментарий, последовательно выполняем следующие действия.

- Демонтируем колесо и очищаем его от грязи.

- Размешаем его ниппелем вверх и спускаем воздух.

- Ставим домкрат максимально близко к ободу колеса.

- Пропускаем трос сквозь отверстие диска.

- Накинув трос на кронштейн домкрата, соединяем его концы.

- Вращаем рукоять домкрата, контролируя, чтобы посадочное кольцо перемещалось вниз, а трос тянул вверх.

- Вынимаем камеру, приподняв боковину автопокрышки.

- Меняем камеру и размещаем её на своем месте, вставив штуцер в соответствующее отверстие изнутри.

- Выполняем забортовку, немного подкачав камеру.

- Устанавливаем колесо на автомобиль и накачиваем шину.

Шиномонтаж колеса с помощью домкрата и буксировочного троса

Шиномонтаж колеса с помощью домкрата и буксировочного троса

На бумаге все эти действия выглядят простыми. Но выполнить их весьма сложно, особенно если все происходит в полевых условиях, да еще и при плохой погоде. Качество же самодельного шиномонтажа всегда оставляет желать лучшего, и к этому нужно быть готовым.

Ручной шиномонтажный станок: инструкция по сборке

Устройство для быстрого бортирования колес называется станком. Схемы и чертежи подобных механизмов для шиномонтажа своими руками нетрудно отыскать в интернете. Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

Чертеж ручного шиномонтажного станка

Чертеж ручного шиномонтажного станка

Ручной станок собственного производства является аналогом оборудования, применяемого в автосервисах. При таком равенстве функций он имеет свои преимущества, в числе которых, помимо экономии финансов, можно отметить:

- простоту конструкции и компактность;

- долговечность и ремонтопригодность;

- наличие ручного привода;

- легкую и быструю разборку механизма;

- отсутствие специальных условий обслуживания и хранения.

- независимость от автомастерской;

- оперативность ремонта даже в полевых условиях.

Необходимо упомянуть, что большинство чертежей станка для шиномонтажа, доступных в сети, предусмотрены для легковых транспортных средств. Однако для владельцев коммерческого автотранспорта в интернете также найдутся рекомендации, схемы и видео инструкции по изготовлению более мощных механизмов.

Конструктивные особенности

Рассматриваемый станок имеет множество вариантов исполнения. Мы же рассмотрим конструкцию классического механизма для шиномонтажа, которая состоит из следующих узлов и деталей.

- Рама. Конструктивный элемент, являющийся основой для всего механизма, формируется из прямоугольного стального профиля, части которого соединяются посредством сварки. Специалисты советуют размещать металлические трубы параллельно, и укреплять конструкцию при помощи металлических уголков. Увеличить срок службы станка позволяет использование нержавеющей стали, или же, как минимум, окрашивание деталей рамы.

- Труба. Этот элемент станка необходим для последующего присоединения рукоятки. А потому он должен отличаться прочностью, поскольку будет выполнять роль рычага в процессе выполнения мероприятий по демонтажу автопокрышек.

- Стояк. Деталь конструкции, монтируемая на раме станка. Этот элемент необходим для установки колесного диска. Он также должен отличаться прочностью, поскольку будет воспринимать значительные нагрузки.

Большие усилия и нагрузки, которые будут воздействовать на конструктивные элементы шиномонтажного станка, требуют использование прочных и надежных материалов. По этой же причине настоятельно рекомендуется усилить все соединения винтовым крепежом.

Сборка устройства

Собирается ручной станок для бортирования автомобильных колес согласно чертежу. Весь процесс включает следующие процедуры.

- Подбираются прочные и качественные профильные трубы для основания. Расстояние между перемычками каркаса должно быть не менее 70 сантиметров. Также следует соблюдать их параллельное расположение относительно друг друга. Выполнение этих условий обеспечит всей конструкции устойчивость в любых условиях эксплуатации.

- Элементы рамы соединяются при помощи сварочного аппарата. Во всех важных узловых точках необходимо использовать стальные уголки, что существенно усилит всю конструкцию.

- Если в этом есть необходимость, рама снабжается ножками, которые позволяют регулировать её высоту и/или положение на неровной поверхности. Мобильности устройству добавят роликовые колеса, которые должны оснащаться стопорами.

- Крепление трубы осуществляется после окончательного формирования каркаса. Рекомендованный диаметр этого металлического элемента равен 30 мм. Перед сваркой необходимо установить фланец, который располагается на высоте 50-60 см.

- Завершающим этапом является монтаж рычага станка, который требует предварительного крепления специальной пластины, выполняющей роль его основы. Сам рычаг является отдельным узлом, состоящим из лапы и плеча.

Очевидно, что без использования сварочного аппарата упомянутые работы провести невозможно. Также отметим, что после сборки механизма, всю конструкцию следует загрунтовать и окрасить для защиты от коррозии.

Рекомендации специалистов

В сборке шиномонтажного станка есть определенные нюансы, которые желательно учесть. Ниже представлено несколько советов от «бывалых» мастеров.

- Угол между рычагом и наконечником для забортовки должен быть острым (но не слишком), что обеспечит легкий монтаж авторезины на колесный диск.

- Перед тем, как начать конструировать станок, необходимо продумать его конструкцию и разработать чертеж и/или схему.

- Станок должен надежно крепиться к полу посредство анкерных болтов (для бетонной стяжки) или же саморезов для деревянного настила.

- В процессе бортирования колеса рекомендуется смазывать автомобильный диск и наконечники станка густым раствором мыла.

- Перед началом выполнения шиномонтажных работ следует хорошо вымыть и просушить колеса.

- Различные модели колесных дисков могут разниться количеством отверстий под фиксирующие болты, а также расстояниями между ними. Поэтому нужно предварительно запастись (или изготовить) специальные металлические переходники.

В завершение отметим, что в сети Интернет представлено множество схем и чертежей для изготовления шиномонтажных станков. Большинство из них подразумевают использование подручных и легкодоступных материалов, что обеспечивает невысокую стоимость готового изделия. Поэтому подобное оснащение собственного гаража не будет лишним, особенно если учесть, что стоимость услуг автосервисов постоянно растет.

Как сделать шиномонтажный станок своими руками?

Каждый автолюбитель может смастерить свой шиномонтажный станок. Нужно только желание и терпение. Эта статья поможет вам в сборке собственного станка и расскажет о некоторых хитростях.

Сделать такой шиномонтажный станок не так трудно. В отличие от других самодельных моделей, этот станок является мобильным. Он стоит на колесах. После работы его всегда можно перевезти в угол. Так он не будет занимать лишнего места.

Конструкция довольно проста. Основание Т-образное, изготовлено из двух швеллеров шириной 100 мм. Длина одного швеллера оставляет 590 мм, а второго 800 мм. Свариваются они перпендикулярно друг другу.

Сверху, к более длинному швеллеру приваривается труба диаметром 55 мм. Длина трубы подбирается специально под ваш рост. Чтобы вам было удобней работать со станком. В данном случае используется труба длиной 800 мм. Толщина ее не должна быть меньше 3 мм, иначе труба погнется. У основания так же рекомендуется приварить несколько уголков. Это усилит конструкцию.

Поверх трубы одевается передвижная лапка. Движется она за счет трубы, большего диаметра. Ее длина составляет 120 мм. К этой трубе приваривается небольшой швеллер. Главное сначала выточить на нем углубление, чтобы он обхватывал трубу. Вместо швеллера можно использовать сваренные вместе уголки.

К окончанию лапки приваривается пяточка. Пятка можно сделать из куска старого диска. В данном случае диск от «Жигули» Тут важно приварить в правильном расположении. Снизу пятка должна выступать, то есть ее необходимо приварить чуть ниже и под углом. На самой пятке можно наварить еще один небольшой кусок металла, так, чтобы он выступал еще ниже. Этот «зуб» поможет при работе со старыми, прикипевшими покрышками.

После того, как одели лапку, к стойке приваривается часть профильной трубы. Ее стенка не должна быть менее 3-х мм. Расстояние от приваренной профильной трубы до опущенной лапки составляет 450 мм.

Передвижная лапка и выступ из профилированной трубы в совокупности представляют механизм для отжатия покрышки.

На этом рассмотрение нижней части шиномонтажного станка заканчивается. Теперь приступим к верхней части.

Верхняя часть – это станина. На ней производится бортирование колес. Станину можно сделать из того же самого диска, от которого выпиливали пятку. Часть диска затем приваривается к трубе, меньшего диаметра, чем стойка. Сварка осуществляется снизу, чтобы шов не мешал. Трубу следует подобрать так, чтобы она не болталась внутри. А для фиксации можно в стойке и трубе станины просверлить отверстия, и в качестве фиксаторов использовать болты.

Для универсальности, в диске можно вырезать выемки для колес большего диаметра и колеса газели.

Верхушка станины поворотная и съемная. Вставляется по принципу труба в трубе. Это приспособление служит в качестве направляющей при бортировании.

Теперь рассмотрим самодельные инструменты, которые помогут легко производить работы по бортированию колес. Первым рассмотрим инструмент для разбортировки

Ручка этого инструмента делается из профильной трубы или же собирается из уголков. К концу инструмент конусообразный, а на самом кончике находится подшипник.

Второй инструмент предназначен для сборки колес.

Ручку для него так же можно сделать из трубы или уголков. Особое внимание следует уделить наконечнику. Наконечник изготовлен из нескольких частей. Первая часть – язычок, изготовлен из инструментальной стали прошедшей цементирование.

К нему с обратной стороны приваривается вторая часть в виде обрезка трубы. Сварку необходимо производить не по всей окружности, правая и верхняя части должны быть свободны от швов. Иначе инструмент будет рвать резину. Так же его следует фиксировать точно в том положении, как показано на фото.

Рассмотрение станка закончено, осталось рассказать, как он работает.

Колесо помещается на станок и подгоняется под ножку. Затем на опущенную ножку ставится домкрат. С его помощью отжим покрышки от колеса выполняется с легкостью. Полностью отжав покрышку от диска можно приступать к разбортовыванию.

Колесо устанавливается на станину и закручивается, что бы оно не крутилось. Затем, предварительно смазав шину, край поддевается монтажкой или маленьким ломом.

В получившийся зазор вставляется инструмент для разбортовывания и при помощи направляющей проводим по окружности диска.

Сборка колеса происходит следующим образом.

Шину необходимо обильно смазать. Язычок инструмента для сборки необходимо вставить в зазор между диском и шиной. Затем при помощи рычага вести инструмент по окружности, при этом второй рукой помогать шине цепляться за бортик диска. При необходимости инструмент можно приподнять.

Дойдя до конца, колесо будет готово.

Видео: шиномонтажный станок своими руками – часть первая.

Видео: вторая часть.

Шиномонтажный станок своими руками

Привет всем любителям самоделок. Владельцам автомобилей знакома ситуация с заменой резины с зимнюю на летнюю или наоборот. В интернете есть много вариантов для данной цели, как станки, так и отдельные приспособления. В этой статье я расскажу как сделать шиномонтажный станок своими руками, который поможет каждому автолюбителю разбортировать или забортировать колеса на своём авто, в независимости бескамерка это или нет. Также данное приспособление сэкономит ваши деньги и прибавит опыта в сварочных работах.

Перед тем, как перейти к прочтению статьи, предлагаю посмотреть видео с тестированием данного шиномонтажного станка.

Для того, чтобы сделать шиномонтажный станок, понадобится:

* Сварочный аппарат, электроды

* Средства индивидуальной защиты: краги, сварочная маска

* Профильная труба 40*20

* Металлическая щетка

* Болты М12 и гайки к ним

* Подшипник ротора электродвигателя

* Магнитные уголки для сварки

* Углошлифовальная машинка и отрезной диск

* Камера автомобильная

* Строительный уголок

* Труба металлическая 60 мм

* Металлический уголок 50 мм

Вот и все, что нужно для сборки такой самоделки.

Шаг первый.

Первым делом необходимо сделать из трубы стойку, к которой будет крепиться все остальное «хозяйство». Берем металлическую трубу диаметром 60 мм и внизу к ней привариваем два уголка 50 мм на сторону, чтобы внутрь вошел профиль 40*20, располагаем уголки под углом относительно друг друга около 120°. В верхней части уголков сверлим отверстия и привариваем гайки под болты М12, они в дальнейшем будут удерживать профильные трубы.

Для большей прочности привариваем уголок, соединяющий два предыдущих. С другой стороны трубы привариваем еще один уголок 50 мм и просверливаем в нем отверстия под два болта М12 и к самому уголку с внутренней стороны привариваем гайки.

Шаг второй.

Теперь делаем основание, которое будет служить подложкой для колеса, на котором будет производиться спуск остаточного давления в колесе. Делаем из профиля 40*20 отрезки для основания. Берем сварочный аппарат, электроды, краги, защитную маску и привариваем детали каркаса. Для того, чтобы понять, как это должно выглядеть , можно воспользоваться фотографией, размеры сваренного основания должны быть чуть больше диаметра колеса.

По краям привариваем профиль под углом 45°, а для прочности устанавливаем перегородку из той же профильной трубы, также для упора колеса крепим к основанию уголок 50 мм.

Шаг третий.

Для удобства спуска остаточного давления в колесе делаем рычаг. На трубу привариваем ушки с отверстием под болт М12 в двух местах, снизу и сверху. На трубу диаметром 32 мм привариваем ушки, отступив от начала около 15 см. После чего трубу диаметром 28 мм отрезаем до длины 15 см при помощи углошлифовальном машинки. При работе с УШМ не забываем о защитных очках и перчатках, а также будьте аккуратны и держите инструмент крепко.

Просверливаем в трубе отверстия под болт М12 и скручиваем две готовые части вместе. В самому верху трубы, немного отступив от самого края, просверливаем отверстие под болт, а в ее нижней части привариваем уголок, которым и будем спускать колеса. В верхнее ушко устанавливаем рычаг, сделанный из 28-ой трубы, с предыдущей трубой он соединяется при помощи болта М12. Выглядит вся конструкция рычага так.

Для данных целей отлично подошел подшипник с электродвигателя, правда от какого именно, не известно, была отпилена часть вала ротора с самим подшипником и приварена к трубе, после чего и сам уголок. К другому концу трубы привариваем закругленный наконечник, в данном случае была отпилена ножка кик-стартера мопеда, которая как раз подошла, при необходимости зашлифовываем острые края наждачной бумагой мелкой зернистости.

Шаг пятый.

После всех предыдущих действий остается сделать упоры. При помощи углошлифовальной машинки отпиливаем необходимые отрезки профилей 40*20 и устанавливаем в заранее изготовленные посадочные места с болтом для фиксации, для более лучшего крепления просверливаем в профиле отверстие под болт, так он точно никуда не денется.

Шиномонтажный станок своими руками

Пробитое колесо на трассе без запаски – классическая ситуация, которая по частоте событийности держит почетное первое место в списке неприятностей автолюбителя. Необъятные просторы нашей Родины добавляют этой проблеме яркости и глубины: вокруг ни одной автомастерской, а если и есть, то с солидной очередью.

Самое естественное решение – делать шиномонтаж самостоятельно, то есть ни от кого не зависеть. Решение отличное, вот только для его реализации нужно иметь кое-какие инструменты и навыки. Где набраться навыков и какими инструментами запастись, читаем здесь и сейчас.

- Романтика большой дороги: шиномонтаж на опушке

- Стоит ли овчинка выделки?

- Делаем шиномонтажный комплект самостоятельно

- Советы бывалых

Романтика большой дороги: шиномонтаж на опушке

Шиномонтаж своими руками на трассе можно сделать с помощью двух монтажных лопаток и специального устройства, чтобы оторвать покрышку от диска. Но получится удобнее и цивилизованнее, если у вас найдутся домкрат и буксировочный трос. А они у вас найдутся.

Чертеж шиномонтажного станка.

Чертеж шиномонтажного станка.

Поэтому дальше работаем вот по какому алгоритму:

- Снимаем колесо, чистим и кладем ниппелем вверх.

- Выпускаем из колеса воздух.

- Просовываем буксировочный трос в дисковое отверстие, ставим домкрат вплотную к ободу.

- Трос накидываем на кронштейн домкрата, скрепляем концы троса друг с другом.

- Надо вращать рукоять так, чтобы домкрат тянул трос вверх, а посадочное кольцо перемещалось вниз вплоть до отделения шины от диска.

- Если в починке или замене нуждается камера, нужно поднять боковую часть шины на обод возле штуцера, который вталкиваем внутрь и вынимаем камеру под покрышкой.

- Ниппель вынимаем, воздух удаляем.

- Теперь помещаем ее под покрышкой, но сначала вставляем щтуцер в отверстие внутри.

- Немного подкачиваем вставленную камеру, пока без ниппеля.

- Делаем забортовку, вставляем ниппель в штуцер, полностью накачиваем камеру и ставим колесо на свое место.

Все эти десять пунктов легко описать, но очень трудно сделать. А если погодные условия оставляют желать лучшего, то становится совсем невесело, такой шиномонтаж запомнится вам на всю жизнь. Качество такого монтажа никогда не будет идеальным.

Грамотнее будет обзавестись каким-нибудь механизированным устройством для независимого шиномонтажа. Вариантов таких приспособлений много – в сети можно найти самые разнообразные конструктивные решения.

Стоит ли овчинка выделки?

Есть ли смысл тратить время на изготовление кустарного аппарата, когда можно воспользоваться профессиональным сервисом? Решать вам и только вам. Наше дело – дать качественную информацию.

Самодельный ручной шиномонтажный станок выполняет то же самое, что делают в автосервисе. При этом функциональном равенстве кустарный станок обладает рядом преимуществ.

- надежны и долговечны в эксплуатации;

- оптимальнее и проще по своей конструкции;

- компактные по размерам;

- имеют ручной привод;

- легко разбираются и хранятся, некоторые помещаются даже в багажнике;

- дают полную независимость от мастерских;

- дают оперативность в ремонте;

- одно из главных преимуществ – серьезная экономия финансовых средств.

Сразу заметим, что большинство вариантов механизмов рассчитаны на легковые автомобили. Хотя водителям грузовиков никто не мешает заняться сооружением собственного шиномонтажного аппарата. На тему «как сделать шиномонтажный станок своими руками» имеется огромное количество вполне дельных видеороликов в сети. Они будут отличным подспорьем.

Делаем шиномонтажный комплект самостоятельно

Если вы приняли решение стать самостоятельной персоной в деле забортовки колес, лучшим вариантом будет иметь полноценный самодельный шиномонтажный станок в своем гараже. Его можно сделать в виде комплекта: самого станка и устройства для отбивки борта.

Низ станка в виде Н-образной рамы изготовляем из стальной трубы с прямоугольным сечением. Размер рамы примерно 90 см х 60 см. На расстоянии 30-ти см от края к перемычке перпендикулярно с помощью сварки крепится высокая труба круглого сечения.

Схема станка шиномонтажного.

Высота трубы около полутора метров. Ее нужно приварить самым устойчивым образом, поэтому для крепости лучше подварить «косынки» из металлических треугольников толщиной не менее 5-ти мм. К круглой трубе приваривается ступица – средняя часть колеса.

На какой высоте приваривать ступицу – меряем сами по своему росту. Нужно, чтобы лежащее на ступице колесо находилось примерно на уровне вашего пояса. Труба должна быть выше лежащего на станке баллона не меньше, чем на 30 см.

Кронштейн для отбивки борта нужно приваривать ниже ступицы. Его лучше всего вырезать из стального листа толщиной в 5 мм, просверлив в нем отверстие для болта. Трубу для этого узла станка нужно найти пошире, ведь в ней будет помещаться рычаг длиной в полтора метра.

Он, в свою очередь, делается из стальной трубы, а наконечники – из стального 20-ти миллиметрового прутка. Длину рычага продумайте сами, она будет зависеть от силы ваших рук и свободного пространства в гараже.

Советы бывалых

- Угол между наконечником для забортовки и рычагом нужно сделать острым: чем он меньше, тем лучше резина будет надеваться на диск. Но и слишком острым этот угол делать нельзя, в этом случае рычаг будет царапать диск при забортовке. Нужно найти оптимальные градусы угла.

- Самодельный шиномонтажный станок своими руками лучше делать с чертежами. Подготовить их вам вполне по силам.

- Продумайте крепление к полу. Сам станок легкий, поэтому крепиться он должен надежно. Если пол бетонный, крепите станок анкерными болтами. Если полы деревянные, используйте саморезы.

- Для снижения вреда для дисков и колес наконечники и колесный диск смазывайте густым мыльным раствором. И не забывайте вымыть колесо перед работой.

- Иногда колеса могут различаться по числу отверстий для креплений и расстояниям между ними. Для таких случаев делаем из металла переходники со шпильками с толщина 1 см.