Полностью сплющенный грат что это?

Большая Энциклопедия Нефти и Газа

Высота — грат

Высота грата может достигать размеров, равных толщине стенки трубы. Наличие грата уменылает внутреннее сечение трубы и увеличивает ее наружный диаметр. Это в известной мере задерживает широкое применение контактной сварки обсадных труб. [1]

Высота грата после сварки должна быть не более 2 — 2 5 мм при толщине стенок труб до 5 мм и не более 3 — 5 мм при толщине стенок 6 — 20 мм. [2]

Соотношение высоты грата по наружной и внутренней поверхностям трубы связано с расположением скошенных кромок. Если скошенные кромки сходятся вверху, то они нагреваются до более высокой температуры по сравнению с нижними расходящимися краями и металл выжимается вверх; наоборот, металл будет выжиматься вниз ( внутрь трубы), если корень шва находится внизу. [3]

На сварном шве внутренней поверхности оболочки ограничена высота грата , так как при этом в большинстве случаев могут изменяться электрические характеристики кабеля. [4]

По обоснованному требованию потребителя у труб с внутренним диаметром 20 мм и более грат должен быть полностью или частично срезан или сплющен, причем высота срезанного грата или его следов не должна превышать 0 5 мм. [5]

По требованию потребителя у труб с внутренним диаметром 33 мм и выше внутренний грат должен быть частично или полностью удален или сплющен. В этом случае высота грата или его следов не должна превышать 0 5 мм. В месте снятия грата на трубах диаметром до 76 мм включительно допускается сверх минусового допуска утончение стенки трубы до 0 1 мм. [6]

Дефекты на поверхности труб не допускаются. По шву трубы на внутренней поверхности высота грата не должна иревы-шать 0 7 мм с плавным переходом к етен-кам трубы. По требованию потребителя трубы с внутренним диаметром 20 и л белее поставляются без внутреннего грата. Следы грата в этом случае должны быть высотой не более 0 3 мм. [7]

Нефтепродукт вязкостью v 0 025 см2 / сек перекачивается по трубопроводу диаметром d 0 6 м в количестве Q 565 6 л / сек. Юм спиральносварные с шагом винта 11, 5м, высота сварного грата 8 6 мм. [8]

В месте снятия грата допускается утонение стенки на 0 1 мм сверх минусового допуска. По требованию потребителя на трубах внутренним диаметром 44 мм и более внутренний грат должен быть частично удален или сплющен, при этом высота грата не должна превышать 0 5 мм. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. Косина реза для труб диаметром до 219 мм не должна превышать 1 мм, а для труб диаметром 219 мм и более — 1 5 мм. По требованию потребителя на концах труб с толщиной стенки 5 мм и более должна быть снята фаска под углом 25 — 30 к торцу трубы и оставлено торцевое кольцо шириной 1 8 0 8 мм. [10]

Процесс идет без разбрызгивания металла. Получаемый грат имеет более выигрышную овальную форму в отличие от грата при сварке сопротивлением, при которой он прерывистый, с наличием небольших кратеров — очагов будущей коррозии. Высота грата меньше, имеет тенденцию к снижению с ростом скорости сварки. Шов характеризуется высокой механической прочностью и стабильностью качества. [11]

При изготовлении труб из низкоуглеродистых сталей при сварке — их в пластическом состоянии грат имеет форму плавного валика без следов застывшего металла. Высота валика при сварке труб толщиной до 3 0 мм составляет 0 5 — 0 8 мм. При сварке этих же труб с оплавлением металла в точке схождения кромок деформации при обжатии могут быть уменьшены и высота грата сокращена до 0 1 — 0 4 мм. Несколько изменяется и характер грата; в средней части валика видны следы застывшего жидкого металла. [12]

Допускается смещение кромок до 10 % от номинальной толщины стенок. Допускается ремонтная заварка выявленных непроваров с последующей зачисткой этих мест. На трубах диаметром 57 мм и более допускается один поперечный сварной шов. Наружный грат должен быть удален. На трубах с внутренним диаметром 33 м по требованию заказчика внутренний грат должен быть удален или сплющен до высоты не более 0 5 мм. Для труб меньшего диаметра высота грата устанавливается по согласованию между изготовителем и потребителем труб. [14]

На поверхности труб не должно быть трещин, плен, закатов и рисок. Допускаются мелкие дефекты ( рябизна, забоины, вмятины, следы зачистки и т.п.) с пологими краями, если они не выводят толщину стенки трубы и наружный диаметр за предельные отклонения. Допускается смещение кромок до 10 % от номинальной толщины стенок. Допускается ремонтная заварка выявленных непроваров с последующей зачисткой этих мест. На трубах диаметром 57 мм и более допускается один поперечный сварной шов. Наружный грат должен быть удален. На трубах с внутренним диаметром 33 мм по требованию заказчика внутренний грат должен быть удален или сплющен до высоты не более 0 5 мм. Для труб меньшего диаметра высота грата устанавливается по согласованию между изготовителем и потребителем труб. Концы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. Контроль состояния поверхностей труб, размеров и качества сварного шва проводится на всех трубах. [15]

Качество стыковой сварки труб ПНД

Бывает так, что во время стыковой сварки труб ПНД качество соединений оставляет желать лучшего. Конечно, в большинстве случаев это зависит от качества монтируемых труб, но бывают случаи, когда причина брака в неверной настройке стыкового сварочного аппарата или неверных действиях персонала.

Давайте разберем, причины возникновения брака при монтаже и способы их устранения.

Параметры качественной стыковой сварки труб ПНД

Для начала, оговорим, какое соединение полиэтиленовых труб можно считать качественным и надежным. Параметры качественной стыковой сварки труб описаны в ГОСТ Р 55276-2012 (ИСО 21307-2011).

Внешний вид сварных соединений, выполненных сваркой нагретым инструментом встык, должен отвечать следующим требованиям:

- валики сварного шва должны быть симметрично и равномерно распределены по окружности сваренных труб;

- цвет валиков должен быть одного цвета с трубой и не иметь трещин, пор, инородных включений;

- симметричность шва (отношение ширины наружных валиков грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва. При сварке труб с соединительными деталями это отношение допускается в пределах 0,2-0,8;

- смещение наружных кромок свариваемых заготовок не должно превышать 10 % от толщины стенки трубы (детали);

- впадина между валиками грата (линия сплавления наружных поверхностей валиков грата) не должна находиться ниже наружной поверхности труб (деталей);

- угол излома сваренных труб или трубы и соединительной детали не должен превышать 5°

Размеры валиков наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и должны соответствовать следующим параметрам.

Брак при монтаже полиэтиленовых труб и причина его возникновения.

Маленький грат округлой формы. Причин такого соединения труб может быть две — слишком короткое время нагрева торцов свариваемых труб, либо недостаточное давление при осадке шва.

Маленький грат округлой формы. Причин такого соединения труб может быть две — слишком короткое время нагрева торцов свариваемых труб, либо недостаточное давление при осадке шва.

Чтобы устранить этот вид брака, необходимо произвести заново расчеты сварочного давления и времени остывания и нагрева, согласно сварочной таблице, которая как правило прилагается к аппарату.

Высокий и узкий грат, не касающийся труб, в форме острых лепестков. Причиной возникновения такого брака служит слишком большое сварочное давление.

Высокий и узкий грат, не касающийся труб, в форме острых лепестков. Причиной возникновения такого брака служит слишком большое сварочное давление.  Перекос сварных швов. Причина данного вида брака кроется в некачественной центровке свариваемых труб в станине аппарата, необходимо заново выровнять трубы относительно друг друга.

Перекос сварных швов. Причина данного вида брака кроется в некачественной центровке свариваемых труб в станине аппарата, необходимо заново выровнять трубы относительно друг друга.

Максимальная несоосность труб не должна превышать 10% от толщины стенки трубы.

Сварной шов с многочисленными раковинами, возможными следами растрескивания по всему периметру.

Температура нагревательного зеркала слишком высокая, полиэтилен не плавится, а закипает.

Необходимо проверить исправность нагревательного элемента и выставить температуру соответствующую марке свариваемого полиэтилена.

Нерасплавленные углубления между торцами сваренных труб. Возможно, температура нагрева торцов труб была недостаточной или технологическая пауза (время извлечения нагревательного элемента и сведения труб) была слишком продолжительной.

Нерасплавленные углубления между торцами сваренных труб. Возможно, температура нагрева торцов труб была недостаточной или технологическая пауза (время извлечения нагревательного элемента и сведения труб) была слишком продолжительной.

Разная высота грата на торцах. Причина кроется в разности времени и температуры нагревания торцов труб. Необходимо проверить исправность нагревательного зеркала.

Разная высота грата на торцах. Причина кроется в разности времени и температуры нагревания торцов труб. Необходимо проверить исправность нагревательного зеркала.Гратосниматель для труб. Чистота и аккуратность соединений

Для соединения элементов трубопровода используется диффузионная или стыковая сварка, после которой на внутренних и наружных стенках трубы остаётся грат – наплывы материала, застывшего после необходимого для соединения нагрева торцов труб. Удаление такого грата производится при помощи гратоснимателей различных конструкций.

Для соединения элементов трубопровода используется диффузионная или стыковая сварка, после которой на внутренних и наружных стенках трубы остаётся грат – наплывы материала, застывшего после необходимого для соединения нагрева торцов труб. Удаление такого грата производится при помощи гратоснимателей различных конструкций.

Почему грат необходимо удалять?

Различают наружный и внутренний грат, который, в свою очередь, образуется на металлических и полиэтиленовых трубах. Наружный грат негативно влияет на эстетику соединения и усложняет его противокоррозионное покрытие (особенно для стальных горячекатаных труб, имеющих повышенную шероховатость поверхности).

С внутренним гратом ситуация более сложная. Он не только создаёт ненужную турбулентность потока и ухудшает скорость перемещения прокачиваемой среды, что вынуждает увеличивать мощность насосных установок. Для медных труб, в частности, откалывающиеся частицы металла могут вызвать повреждение тонкостенных трубопроводов в местах изгибов. При подаче жидкости самотёком именно на участках гратообразования чаще всего происходит засор трубопровода. Наконец, в системах очистной канализации скапливающиеся фрагменты мусора вызывают интенсивное размножение болезнетворных бактерий.

Обычная прочистка трубопроводов зачастую не даёт должного эффекта: прилагая сравнительно небольшие усилия, грат трудно удалить полностью, а при чрезмерном нагружении внутренних стенок трубопроводов они могут треснуть (для полиэтиленовых труб) или изогнуться (для медных труб). Альтернативой является механическое удаление грата, для чего разработано и применяется несколько видов технологической оснастки. Лидерами в конструировании и производстве гратоснимателей считаются фирмы Advance Welding и Caldervale Technology (Великобритания), REMS, WIDOS GmbH и Rothenberger (Германия), Nowatech (Польша).

Наружные гратосниматели

Такие приспособления считаются разновидностью вспомогательного сварочного оборудования. Типичное устройство наружного гратоснимателя для труб включает в себя:

- Раму, насаживаемую на наружную поверхность трубы.

- Трёхрезцовую головку с твердосплавными ножами, каждый из которых наклонён к образующей под углом не более угла трения (13º).

- Привод перемещения; он может быть ручным, механическим (от электродвигателя) и пневматическим.

- Опционно – датчики усилия, при помощи которых автоматически устанавливается момент, когда резцы вместо грата начинают срезать основной материал трубы.

Зачистку грата целесообразнее производить непосредственно после сварки, когда пластичность материала и сопротивление срезу минимальны. Поэтому наружный гратоочиститель монтируется на смежном участке трубы ещё до начала стыковой сварки. После окончания процесса соединения производится настройка режущей головки, и начинается её спиральное перемещение вдоль образующей наружного диаметра трубы. Поскольку прочность сварного шва составляет не более 80…85% от исходной прочности металла, то именно на такую нагрузку и настраивается приспособление. Наличие твердосплавных ножей, выполняемых из материала типа ВК3 или ВК6, обеспечивает гладкий и качественный срез грата.

Для достижения лучшего результата гратосниматель повторно пропускают через стык, но уже с противоположного направления. При зачистке грата в полевых условиях чаще используют пневмопривод, а в стационарных – электропривод. Гратоочистители для труб, рассчитанные на наружный диаметр менее 100 мм, обычно управляются вручную (то же касается и приспособлений, рассчитанных на работу с полиэтиленовыми трубами).

Внутренние гратосниматели

Их конструкция более сложная, она учитывает и визуальную невидимость процесса очистки, и возможность тепловой деформации сечения трубы после сварки.

В комплект внутреннего гратоснимателя входят:

- Резцовая головка с твердосплавными ножами роликового типа;

- Центрирующий узел, который исключает отклонение головки от оси трубы;

- Фиксатор штанг-удлинителей, число которых может достигать трёх-четырёх (в зависимости от длины обрабатываемого участка трубопровода).

- Поворотной ручки (для ручных гратоснимателей).

- Штока механизма перемещения гратоочистителя вдоль оси трубы (при механизированном съёме грата).

- Датчика усилия среза грата.

При пластическом дорновании излишек пластика гратосниматель продавливается в заданном направлении, отделяя при этом грат от внутренней поверхности трубы. Для очистки труб от стружки обычно используется поток сжатого воздуха от компрессора.

Главной проблемой качественного съёма внутреннего грата является сохранение оси сваренной трубы. Эту функцию выполняет центратор, представляющий собой либо поршень, при помощи которого выполняется калибровка очищенного участка, либо направляющий барабан, к которому прикрепляются роликовые ножи. Настройка центратора выполняется соответственно исходному диаметру трубы.

Полностью сплющенный грат что это?

При анализе процесса отделения проката при помощи кислородной резки был выявлен существенный недостаток: образование грата значительного размера, образующегося из-за стекания и застывания расплавленного металла из зоны резания, образующийся грат при дальнейшем транспортировании его по роликам приводит к значительному их износу.

Цель исследования – повысить качество поверхности торца за счет устранения грата после газокислородной резки непрерывно-литых заготовок.

Анализ причин образования грата. В основе газокислородной резки лежит использование химического процесса сгорания металла в кислороде и физического процесса выдувания жидких окислов из полости реза. Концентрированный нагрев используется для доведения металла до температуры воспламенения в кислороде.

Основными параметрами газокислородной резки являются: мощность подогреваемого пламени, давление и чистота кислорода и скорость резки. Мощность подогревающего пламени определяется расходом горючего газа в единицу времени. В процессе резания необходимо обеспечить быстрый нагрев металла до температуры воспламенения, а также поддерживать процесс разрезания без оплавления кромок [1].

Расход кислорода должен обеспечивать интенсивное окисление металла и удаление из него продуктов сгорания. При недостатке кислорода появляется (так же как и при избыточной мощности подогревающего пламени) неотделимый грат на нижних кромках реза, вследствие того, что часть расплавленного металла в полости реза не окисляется и попадает в шлак, который по этой причине прочно приваривается к кромкам при вытекании. При избытке кислорода происходит охлаждение им металла, тепло выносится из зоны горения и нарушается процесс резки [2].

Повышение давления режущего кислорода приводит к увеличению скорости его истечения из сопла мундштука, что обеспечивает удаление шлаков с фронтальной поверхности полости реза, а следовательно, к улучшению условий для окисления металла. За счет повышения давления режущего кислорода скорость резки может быть повышенная в несколько раз, но для этого требуются аппаратура и трубопроводы трасс, рассчитанные на это давление, и применение мундштуков только с коническими соплами при очень высоком качестве обработки их внутренних поверхностей [3].

Мощность подогреваемого пламени определяется тепловой мощностью окисления и сгорания металла в струе кислорода, а также тепловой мощностью сгорания природного газа в кислороде. Сумма мощностей должна быть больше мощности, необходимой для расплавления металла; иначе будет снижаться качество, скорость и производительность кислородной резки [4].

Мощность необходимая на расплавление металла вычисляется по формуле:

где, ΔH – приращение энтальпии стали, при температурах близких к температуре плавления, и равно разности температурой плавления стали равной 14000С и температурой, при которой проводился эксперимент равной 8000С, которые для стали 40 соответственно равны Н1400=1,34*106 Дж/кг и H800=0,55*106 Дж/кг; ν – скорость движения резака, в эксперименте она равна 7,5*10-3м/с; h – ширина реза, в работе она равна 0,01 м; d – диаметр заготовки, он равняется 0,41 м; ρ – плотность стали, для стали 40 она равняется 7,8*103 кг/м3. Подставляя полученные значения в формулу (1), получим, что мощность, необходимая для расплавления металла, равна 187,5 кВт.

Мощность, необходимая на окисление и сгорание металла в струе кислорода (окисление Fe до Fe2O3), рассчитывается по формуле:

где, HFe2O3 – тепловой эффект горения металла, для стали 40 он равняется 196*103 кал/моль или 36,6*106 Дж/м3; QК – расход кислорода, в нашем случае он равен 0,06 м3/с;

γ – чистота кислорода, в данном эксперименте, она равна 97% или 0,97. Подставляя значения в формулу (2) получим, что Wок = 2,1*103Дж/с или 2,1 кВт.

Мощность, выделяемая при сгорании природного газа в кислороде:

где, Нпр – тепловой эффект горения природного газа в кислороде, его значение равно 33*106 Дж/м3; Qпр – расход природного газа, в нашем случае он равен 5*10-3 м3/с. Подставляя значения в формулу (3), получаем, что Wгор= 165 кВт.

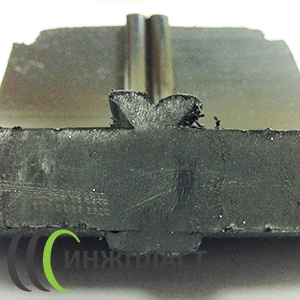

Так как Wпл. должен быть Wок+ Wгор, (187,5 > 165+2,1 кВт), т.е. мощности кислородной резки недостаточно для полной расплавки металла, вследствие чего и происходит образование грата на торцевой поверхности заготовки. На рис. 1 показано образование грата на торце непрерывно-литой заготовки, после газокислородной резки.

Рис. 1. Образование грата на торце непрерывно-литой заготовки после кислородной резки

Практикой установленo [4], что использование кислорода чистотой ниже 97 % недопустимо, так как нарушается нормальное протекание процесса окисления, и образования разреза происходит за счет расплавления металла и выдувания неокисленного железа струей кислорода. Установлено, что наиболее целесообразно и экономически оправдано применение при машинной кислородной резке кислорода чистотой не менее 99,2 %. При этом уменьшение чистоты кислорода на 1 % снижает скорость резки в среднем на 20 % [5].

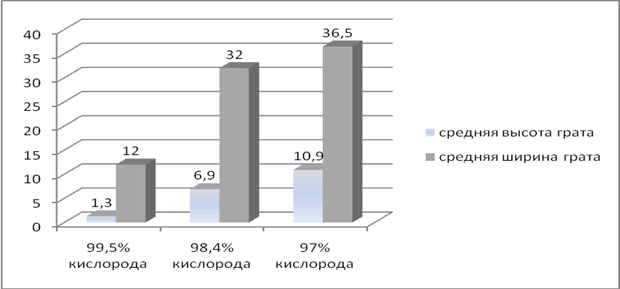

Так как на ОАО «ВТЗ» используется газокислородная резка с чистотой кислорода 98,4 % и 97 %, то это также является причиной образования грата.

Были проведено экспериментальное исследование влияния чистоты кислорода на размеры грата при разрезании непрывно-литых заготовок. На рисунке 2 представлена диаграмма параметров образующегося грата, в зависимости от чистоты режущего кислорода.

Рис. 2. Параметры грата при газокислородной резке, в зависимости от чистоты режущего кислорода

Вывод. В ходе проведения работы были выявлены причины появления грата на поверхности заготовки после кислородной резки. К ним относятся недостаточная мощность кислородной горелки, недостаточное давление кислорода в сопле и низкая чистота содержания режущего кислорода. Для устранения грата предлагается: повысить мощность энергии кислородной резки, за счет установки дополнительных горелок; повысить давление режущего кислорода, за счет применения мундштуков с коническими соплами; и увеличить чистоту режущего кислорода с 97 % до 99,5 %.

Рецензенты:

Полянчиков Ю.Н., д.т.н., профессор кафедры «Технология машиностроения» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград;

Ханов Г.В., д.т.н., профессор, заведующий кафедры «Начертательная геометрия и компьютерная графика» ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волгоград.

Трубы электросварные круглые

К данной группе относятся стальные электросварные прямошовные трубы из углеродистой и низколегированной стали, применяемые для трубопроводов и конструкций различного назначения.

Существует много видов электросварных прямошовных труб, в том числе:

- круглые;

- профильные (квадратные, прямоугольные, овальные);

- профили стальные гнутые замкнутые сварные (квадратные и прямоугольные).

К данной группе относятся стальные электросварные прямошовные трубы диаметром:

от 10 до 530мм по ГОСТ 10705-91 (заменяет ГОСТ 10705-80);

от 478 до 1420мм по ГОСТ 10706-76.

Сортамент труб соответствует ГОСТ 10704-91 (заменяет ГОСТ 10704-76)

По длине трубы изготовляют:

немерной длины от 2 до 12м;

мерной длины от 5 до 12м;

Трубы диаметром свыше 426мм изготовляют только немерной длины

Трубы мерной и кратной длины изготовляют двух классов точности по длине:

с обрезкой концов и снятием заусенцев;

без заторцовки и снятия заусенцев (с порезкой в линии стана).

Трубы изготовляют из стали марок:

Ст2сп, Ст2пс, Ст2кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380

10, 10пс, 20, 35, 45, 08кп по ГОСТ 1050.

В зависимости от показателей качества трубы изготовляют следующих групп:

А — с нормированием механических свойств;

Б — с нормированием химического состава;

В — с нормированием механических свойств и химического состава;

Д — с нормированием испытательного гидравлического давления.

Трубы изготовляют термически обработанными (по всему объему трубы или по сварному соединению), горячередуцированными и без термической обработки.

На трубах диаметром 57мм и более допускается один поперечный шов.

Трубы диаметром 820мм и более должны иметь два продольных и один поперечный шов.

Отличия ГОСТ 10704, 10705 и 10706

При изготовлении прямошовной трубы обращают внимание на ГОСТ 10704-91, который определяет сортамент, и ГОСТ 10705-80, а также ГОСТ 10706-76, основные технические требования для труб общего назначения. Двумя технологиями сварки определяется наличие двух ГОСТов, а именно электродуговая сварка и контактная сварка токами высокой частоты.

В ГОСТе 20295-85 разные сварочные технологии только упоминаются, но напрямую об этом нигде не говорится. Подразумевает контактную сварку токами высокой частоты ГОСТ 10705-80, причем распространяется на трубы диаметром 10-530 мм.

На трубы большого диаметра, от 428 до 1420 мм, изготовленные методом дуговой сварки, распространяется ГОСТ 10706-76. Электродуговая сварка проводится с внешним усилением, это значит, что труба сваривается в три захода: вначале – промежуточный шов, затем наружный, для усиления изготавливается внутренний шов. Эти два ГОСТа для прямошовных труб весьма похожи, но имеют существенные отличия.

Исходя из ГОСТа 10706 трубы небольшого диаметра могут быть сварены поперечным швом, а диаметром от 820 мм должны иметь два продольных и один поперечный швы. Еще он, в отличие от ГОСТа 10705, регламентирует фаску на торцах трубы. Есть и определенные различия касательно марок стали, допустимых при изготовлении труб. По ГОСТу 10706-76 допускается две основные марки, это СТ.3 и Ст.2, а вот ГОСТ 10705-80 уже не ограничивается двумя марками стали 10 и 20. Изготовление труб из марки стали 17ГС и ее аналогов по ГОСТ 10705-80 и 10706-76 не предусмотрено.

Визуальные характеристики шва от высокочастотной сварки значительно выше, чем от электродуговой, такой шов более узкий и практически незаметен. Неровности в виде негладкого утолщения в зоне шва образуются на внутренней поверхности трубы, именуются гратом. В некоторых случаях грат сплющивают или зашлифовывают, наружный удаляют. После электродуговой сварки шов более широкий. Его характеризуют наличием валика усиления с высотой до 5 мм, при этом с обеих сторон – внутренней и внешней.

Маленький грат округлой формы. Причин такого соединения труб может быть две — слишком короткое время нагрева торцов свариваемых труб, либо недостаточное давление при осадке шва.

Маленький грат округлой формы. Причин такого соединения труб может быть две — слишком короткое время нагрева торцов свариваемых труб, либо недостаточное давление при осадке шва.