Легкоплавкий сплав который используется в термодатчиках это?

Обзор сплавов олова

| В статье приведен обзор сплавов на основе олова. Рассмотрены припои, бронзы, баббиты и пьютеры. Описываются их марки, свойства, применение |

Олово — это металл, для которого характерны устойчивость к образованию коррозии и экологичность (нетоксичность). Благодаря этим качествам его широко используют в пищевой и электронной промышленности. Довольно часто олово выступает составляющим элементом металлосплавов. Оловянные сплавы по сфере применения классифицируются на подшипниковые, легкоплавкие и припои. На основе олова производятся баббиты, бронза, припои и пьютеры. Каждый из них имеет свой специфический химический состав, свойства и сферу применения.

Баббиты

Баббиты производятся на базе олова (или свинца). Их применяют как напыленный или залитый слой. На сегодняшний день существует несколько вариаций химического состава баббитовых сплавов. Наиболее применяемыми считаются следующие:

- 90% олова и 10% меди — баббиты на основе олова с добавлением меди;

- 89% олова, 7% сурьмы и 4 % меди — оловянный сплав с добавлением сурьмы и меди;

- 80% свинца, 15% сурьмы и 5% олова. — баббиты на основе свинца с добавлением сурьмы и олова.

Легирующими присадками могут выступать в этих сплавах различные металлы.

Баббиты плавятся при температуре от 300 градусов Цельсия. Как уже было отмечено выше, в основе этих материалов лежит олово. Маркируются они как Б88, Б83, Б83С. Данные сплавы применяются в целях повышения вязкости и, напротив, снижения коэффициента трения. Если сравнить эти показатели у оловянного и свинцового баббита, то первый отличается большой стойкостью к появлению коррозии, теплопроводностью и прочностью к различного рода воздействиям.

Сплавы на основе свинца имеют высокие температуры применения (даже выше, чем у оловянных баббитов). Они используются при изготовлении подшипников для двигателей дизельного типа. Также свинцовые баббиты применяют в производстве прокатных станов.

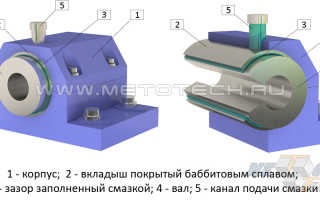

Рисунок 1. Подшипник скольжения

Для всех баббитов характерен такой значительный минус, как малое сопротивление усталости. Незначительная степень прочности этих лигатур позволяет применять их лишь в производстве подшипников, которые, напротив, отличаются износостойким и надежным корпусом, выполненным из стали или бронзы. Долговечность подшипников напрямую зависит от толщины слоя баббитового сплава, залитого на вкладыш из стали. И, соответственно, чем тоньше баббитовый слой, тем меньше срок эксплуатации подшипника.

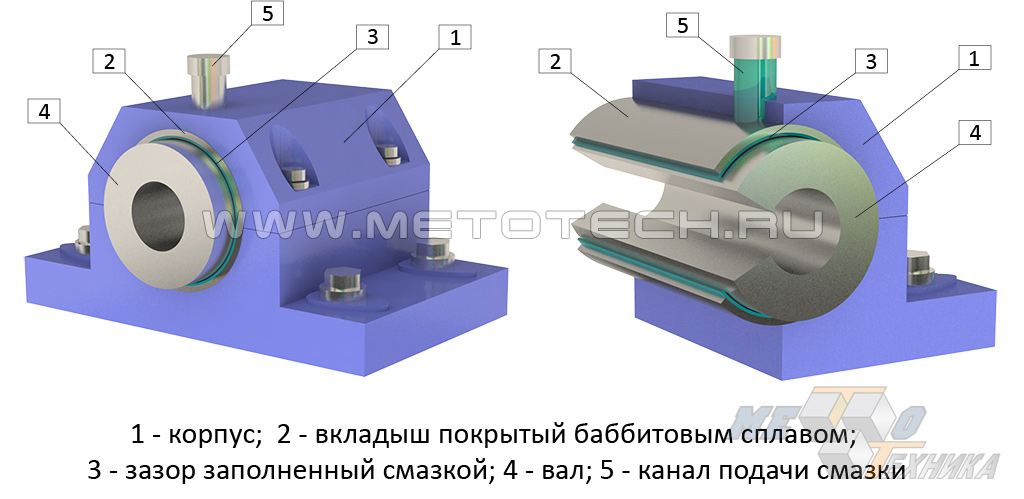

Рисунок 2. Оловянные баббиты

Бронзы

Другим распространенным видом оловянных сплавов является бронза – оловянно-медный сплав. В принципе, под бронзой подразумевают также и медные сплавы в сочетании с другими элементами. В составе любого типа бронзы содержатся незначительные пропорции различных добавок (цинка, свинца, фосфора и других элементов).

Известную всем бронзу человечество начало изготавливать еще в эпоху Бронзового века. Ее применяли достаточно долгий период времени. Осталась она востребованной и при Железном веке. Она плавится при 930—1140 °C. А плотность бронзы равна 7800-8700 кг/м 3 .

Если изначально в мире была востребована мышьяковая бронза, то с развитием гужевого транспорта и внешней экономики в ряде стран мира начали применять оловянную бронзу. Особенно актуально было использование данного сплава в стремительно развивающейся сфере крупной промышленности. Правда, в последние десятилетия ее начали вытеснять неоловянные сорта бронзы (алюминиевые, медные и др.). Считается, что они превосходят оловянный сплав по своим свойствам.

Что из себя представляет оловянная бронза? Это медно-оловянный сплав, в котором меди содержится в большем количестве, нежели олова. Положительными свойствами данного сплава можно назвать такие его качества, как:

- Твердость;

- Прочность;

- Легкоплавкость.

Оловянная бронза обладает данными свойствами в большей степени, нежели чистая медь. Данный сплав устойчив к затачиванию и другим видам обработки. Это говорит о том, что он относится к литейным металлам. Усадка у бронзы сравнительно низкая. Она составляет всего 1% (к примеру, у латуни и чугуна она равна 1,5%, у стали – превышает 2%). Это позволяет применять оловянные бронзы для изготовления отливок.

Их плюсами являются такие качества, как устойчивость к образованию коррозии и отличные антифрикционные свойства. Это объясняет использование данных сплавов в химической промышленности. В частности, их применяют для изготовления литой арматуры. Не менее популярны оловянные бронзы и в других промышленных отраслях.

Легирующими компонентами в данных сплавах выступают такие элементы, как:

- Цинк;

- Никель;

- Фосфор;

- Свинец;

- Мышьяк.

И другие металлы. Содержание цинка в бронзах не превышает 10%. Такое незначительное содержание данного компонента никак не влияет на качества этих сплавов. При этом его использование помогает снизить расходы на изготовление оловянных бронз и повышает их устойчивость к коррозии. Добавление в качестве легирующих компонентов свинца и фосфора положительно сказывается на антифрикционные свойства данных сплавов. К тому же так оловянные бронзы легче поддаются резке и давлению.

Их маркировка представлена следующим образом:

- Бр ОФ 6,5-0,15;

- Бр.ОЦ 4-3;

- Бр.ОЦ10-2;

- Бр.ОФ 10-1;

- Бр.ОНС 11-4-3.

Сегодня эти сплавы широко применяются в транспортной промышленности.

Устойчивость оловянных бронз к ржавчине и механическим повреждениям позволяет использовать их в производстве деталей машин. Производимые элементы относятся к расходным материалам, поскольку необходима их регулярная замена.

Бронза отличается долговечностью. Она устойчива к атмосферным осадкам и механическим воздействиям. Изделия, выполняющие декоративную функцию в театрах и дворцах, также производятся из бронз.

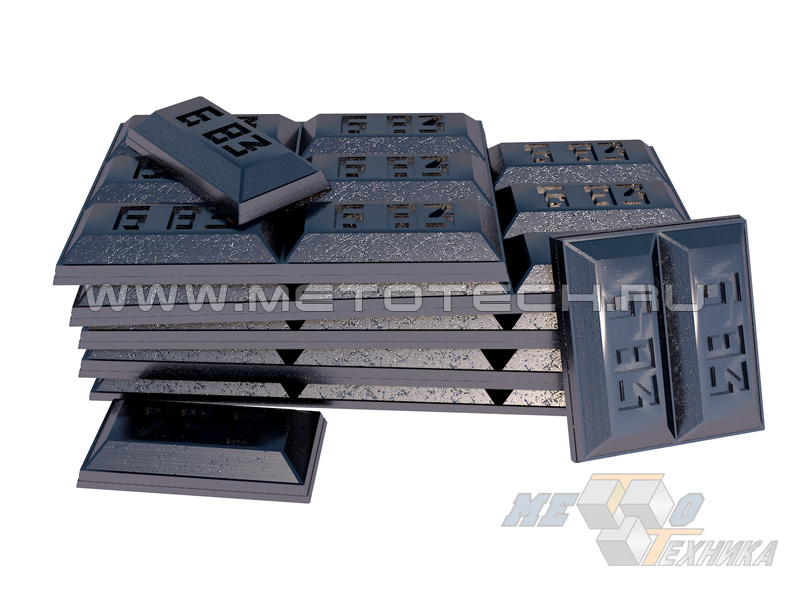

Рисунок 3. Изделия из бронзы для нефтегазового оборудования

Пьютер

Пьютером называется сплав олова с такими элементами периодической системы, как медь, сурьма и висмут. Иногда олово смешивают со свинцом. Сплав маркируется символами JJ. Пьютер плавится уже при 170-230 градусах. Следует отметить внешнюю эстетичность данных сплавов. Их легко полировать. Пьютеры необходимы при изготовлении декоративной посуды. Также сплавы используются в производстве различных украшений. Одним из существенных минусов изделий, изготавливаемых с применением пьютеров, является их низкая устойчивость перед так называемой оловянной чумой. Еще один не менее значимый недостаток данных сплавов – их токсичность. В некоторых странах (к примеру, в Англии) их запретили к использованию. Однако пьютер все же содержится в изделиях, относящихся к антиквариату.

Припои

Припои – это тоже лигатуры/сплавы.Они бывают легкоплавкими и твердыми. К первой группе относятся оловянно-свинцовые сплавы. В них также включают и другие элементы. Однако, как правило, их содержание в припоях бывает незначительно. Легирующие элементы обычно добавляют в данные сплавы для улучшения показателей тех или иных свойств (антикоррозийной защите, прочности и т.д.).

Легкоплавкие припои используются для монтажа и сборки радиоаппаратуры и различной электроники. Хотя они не такие прочные, как твердые сплавы, однако для данных целей они наиболее приемлемы. Их температура плавления составляет 300-450 градусов Цельсия (иногда меньше).

На сегодняшний день более популярной и востребованной считается припой марки ПОС. В маркировочных таблицах можно заметить несколько ПОС с различными номерами, следующими за данной аббревиатурой. Эти цифры являются показателями объема олова в них. К примеру, в припоях марки ПОС-40 количество олова составляет 40% от общего объема. Кстати, те сплавы, в которых содержится много олова, отличаются ярким металлическим блеском. Особенно значительно содержание данного элемента в марках ПОС-61 и ПОС–90. Те же сплавы, в составе которых преобладает свинец (а не олово), имеют матовую поверхность темно-серого цвета. Еще одна их отличительная особенность – хорошая пластичность. Те припои, в которых больше олова, жестки и прочны. Их невозможно легко и быстро погнуть.

Оловянно-свинцовые припои находят применение в самых разных отраслях промышленности. Так,

- ПОС-90 используют при восстановлении пищевой посуды и медицинских приборов и устройств. Низкое содержание известного своей токсичностью свинца (10%) позволяет применять данные сплавы для вышеназванных целей;

- ПОС-40 используется в процессе запаивания электроприборов и различных деталей из оцинкованного железа. Он подходит для ремонта радиаторов отопления и труб из латуни и меди;

- ПОС-30. Часто используется в производстве кабелей и обработки листового цинка. Его полное плавление происходит при температуре в 220-265 градусов Цельсия;

- ПОС-61. Аналогичен с ПОС-60. Практически один и тот же сплав. Применяется для запаивания печатных плат радиоприборов. Довольно часто используется при сборке электронного оборудования. Он начинает плавиться при 183 градусах Цельсия и выше. При 190 градусах припой расплавляется полностью.

Сплавы ПОС-40 и ПОС-90 также, как и ПОС-30, полностью расплавляются при 220-265 градусах Цельсия. Однако такую температуру «выдерживают» далеко не все электро- и радиоприборы. Поэтому оптимальным вариантом ля применения являются припои ПОС-61.

Поскольку припои выпускаются в тюбиках, то их состав можно прочитать на самих упаковках. Там бывает четко обозначено процентное соотношение олова и других элементов в данном сплаве.

Существует еще один сорт оловянных припоев. Речь идет о марке ПОССу. Этот сплав содержит в себе олово, свинец и сурьму. Его используют в производстве автотранспорта и холодильников, а также в целях запаивания обмоток машин электрического типа, электроники и кабелей. Содержание сурьмы в таких припоях варьируется от 0,5 % до 2%. ПОССу плавится при 189 градусах Цельсия.

И, пожалуй, наиболее «оловянным» можно назвать припой марки ПОССу 95-5. Олова и свинца в данном сплаве соответственно 95 к 5 процентам. Он плавится при 234-240 градусах.

Существуют также низкотемпературные припои. Это те сплавы, которые вследствие своей низкой температуры плавления можно без опасений использовать при запайке чувствительных к высоким температурам деталей приборов. Один из таких припоев – ПОСК-50-18. Он расплавляется при 142-145 градусах Цельсия. В данном сплаве олово составляет половину от всего содержимого припоя. В ПОСК–50-18 также бывает добавлен кадмий, который увеличивает его антикоррозийную устойчивость. Однако этот же легирующий компонент повышает токсичность данного сплава.

Таким образом, олово способно сочетаться в сплавах с другими металлами. Полученные металлопродукты отличаются высокой устойчивостью к появлению коррозии и внешней эстетичностью (яркий металлический блеск). В те или иные оловянные сплавы нередко добавляют легирующие компоненты для улучшения их свойств. Благодаря большому разнообразию соединений такого рода олово нашло применение в ряде отраслей промышленности.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Легкоплавкие сплавы: сплав Розе, Вуда и другие

Всем привет! С вами магазин Electronoff.ua.

В одном из прошлых выпусков мы спросили, будет ли интересным видео о различных типах припоев, которые не так часто используются в электротехнике и других областях. Получив достаточное количество отзывов об этом (чему мы очень рады!), было принято решение снять об этом видео.

Итак, это видео мы уделим низкотемпературным сплавам. Расскажем о них, их применении, а потом скажем об одном очень важном нюансе в работе с низкотемпературными сплавами, так что досмотрите до конца.

Самая удивительная вещь в этих сплавах — то, что сами по себе металлы в их составе имеют температуру плавления значительно выше, чем в итоговом сплаве. Но их соединение вместе образует новый материал, разительно отличающийся по свойствам от его составляющих.

Наиболее распространенный сплав — это сплав Розе. Его температура плавления — 94 °C. а состоит он из привычного нам оловяно-свинцового припоя в немного других соотношениях, но с добавлением необычного металла — висмута. Самое популярное соотношение — это 25% олова, 25% свинца и 50% висмута. Добавление такого элемента позволило два раза уменьшить температуру плавления припоя в сравнении с обычным ПОС60.

Кстати, интересно, что похожий по составу сплав Сплав Ньютона, собственно, сам Ньютон получил еще в 1701 году. У него сплав состоял на 50% из висмута (Bi), 31,2% из свинца (Pb) и 18,8% из олова (Sn). А температура плавления была 97 градусов.

Сфера применения сплава Розе не ограничивается радиотехникой. Да, в основном его применяют для лужения дорожек на плате (поскольку при такой температуре отсутствует риск их перегреть, чтобы они не отвалились), а еще для безопасного выпаивания компонентов — поскольку даже при смешивании сплава Розе и обычного припоя прямо на плате температура плавления последнего существенно уменьшается. Также он широко используется в плавких электрических предохранителях. Но, кроме этого, многие используют сплав в литье различных статуэток, других предметов исскуства и даже технологических изделий.

Сплавом Розе не рекомендуется паять платы по понятной причине — для большинства радиодеталей 95 градусов — высокая, но вполне допустимая рабочая температура. Расплавление припоя при такой температуре ни к чему особо хорошему не приведет. При нагреве наши детали будут, скажем так, самостоятельно вываливаться с платы для охлаждения.

Сплав Розе похож на сплав Вуда (о нем мы скажем далее), но отличается от него меньшей токсичностью, так как не содержит кадмий.

Сплав Вуда практически так же широко популярен, как и сплав Розе. Он имеет еще меньшую температуру плавления (около 68°С), так что мог бы быть еще более популярным, если бы не один важнейший недостаток — кадмий в его составе является канцерогеном, он очень вреден и опасен для здоровья, особенно пары его оксида, которые как раз и выделяются при пайке.

Тем не менее, в радиолюбительской практике он также используется для лужения плат (это можно делать даже просто в горячей воде с раствором лимонной кислоты, растирая шарики сплава по плате). А еще его используют в художественном литье — поскольку усадка материала хоть и косвенно, но зависит от температуры, до которой он был нагрет, то минимальный перепад этих температур позволяет не принимать во внимание эффект усадки, настолько он мал. С помощью сплава Вуда можно отлить очень точные копии деталей. Широко используют его свойство, заключающееся в удалении сплава горячей водой. Например, таким способом изгибают трубы с тонкими стенками, которые при изгибе без спецсредств будут деформированы, т.е. изомнутся, по меньшей мере, в неравномерный гофр. Чтобы не допустить такую деформацию, трубы внутри заполняют сплавом, который сдерживает гофрообразование. Затем, после сгибания трубы, сплав легко удаляется, вытекая наружу при нагреве. По этой же причине сплав применяется и в гальванопластике, где он заполняет полости в металлических изделиях.

Детали из сплава Вуда можно найти и датчиках, реагирующих на температуру, как правило, это датчики противопожарной сигнализации.

Практически идентичным по составу, но обладающим еще меньшей температурой плавления есть сплав Липовица. Он плавится уже при 60°С. В его составе 50% висмута, 26,7% свинца, 13,3% олова и 10% кадмия.

Интересен еще сплав Филдса — он представляет собой легкоплавкий сплав, который становится жидким при температуре около 70 °C. Назван в честь его изобретателя Саймона Келлена Филдса. Это эвтектический сплав висмута, индия и олова со следующими процентами по массе: 58% висмута, 17% индия, 25% олова. Имея практически такую же температуру плавления, он значительно безопаснее — вместо кадмия в составе используется индий. Правда, стоит он значительно дороже. Дорого, зато безопасно. Но у нас приобрести достаточно проблематично как сам индий, так и сплав Филдса.

Кстати, индий применяется для приготовления легкоплавких сплавов, используемых в плавких предохранителях (термоограничителях), терморегуляторах, спринклерах и других системах пожарной сигнализации. Сплав Вуда с добавкой индия применяется для соединения стекла со стеклом и металла со стеклом.

Популярным в Японии есть специальный оловянно-висмутовый припой. В его составе нет свинца, а висмут намного менее опасный для окружающей среды и человека. При этом температура плавления такого припоя меньше, чем у ПОС, около 139°С — это значит, что и для пайки деталей он более безопасный. По сути, это бессвинцовый припой, только с ним обращаться не сложнее, как с привычным нам оловяным, а наоборот, легче. Почему такой припой не стал популярным везде? Висмут — достаточно редкий и дорогой материал, так что такой припой обходится значительно дороже обычного. Японцы — педантичный и перфекционистичный народ, они могут пожертвовать ценой ради качества, чего не скажешь об остальном мире.

Почему не стоит паять легкоплавкими припоями

А теперь тот самый важный нюанс, о котором мы хотели сказать. И оловянно-висмутовый припой, и все другие легкоплавкие сплавы не любят смешивания с обычным оловяно-свинцовым (и наоборот). И при пайке ими возникают весьма неприятные последствия для работоспособности платы и радиодеталей. Дело в том, что если, например, к контакту детали на плате при запайке или выпайке добавить даже небольшую часть низкотемпературного сплава, его температура плавления резко упадет практически до предела плавления сплава. Естественно, это спровоцирует потерю прочности и разжижение контакта при нагреве.

Особенно плохая ситуация получается при лужении плат легкоплавным сплавом, поскольку он ложится на дорожки тонким слоем, который потом не полностью перемешивается с обычным припоем на контактных площадках выводных и SMD-деталей. При нагреве этот тонкий слой плавится и деталь может попросту отвалится.

Очень подробно этот эффект и то, почему не рекомендуется паять сплавами Розе, Вуда и другими (или паять, но придерживаясь определенных правил), описан в статье на информационном ресурсе Хабр, которую мы прикладываем в описании. В ней доходчиво объясняются все нюансы, которые мы не сможем вместить в видео.

На этом, в общем-то, все. Мы рассмотрели популярные сплавы с низкой температурой плавления и зачем они нужны. С вами был интернет-магазин Electronoff, до следующих видео!

Сплавы, их классификация и применение.

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов. Читайте подробнее о их классификации и применении.

Сплавы ― это макроскопически однородные материалы, имеющие металлические свойства и состоящие из смеси двух или большего числа химических элементов, из которых хотя бы один является металлом. Многие металлические сплавы имеют один или несколько металлов в качестве основы с малыми добавками других специально вводимых в сплав легирующих и модифицирующих элементов. Также в составе сплава могут содержаться неудалённые примеси (природные, технологические и случайные).

По способу изготовления различают два типа сплавов:

- Литые сплавы изготавливаются самым распространенным способом – кристаллизацией однородной смеси их расплавленных компонентов.

- Порошковые сплавы образуются путем прессования смеси порошков компонентов с последующим спеканием при высокой температуре. Компонентами порошкового сплава могут быть не только порошки простых веществ, но и порошки химических соединений. Например, основными компонентами твёрдых сплавов являются карбиды вольфрама или титана.

По способу получения заготовки (изделия) различают два типа сплавов:

- литейные (например, чугуны, силумины);

- деформируемые (например, стали) и порошковые сплавы.

В промышленности используют большое количество сплавов – конструкционных, инструментальных, специальных (см. Табл. 1, 2). Их различают по назначению:

- стали;

- чугуны;

- дюралюминий.

Конструкционные сплавы со специальными свойствами (например, искробезопасность, антифрикционные свойства):

- бронзы;

- латуни.

Сплавы для заливки подшипников:

Сплавы для измерительной и электронагревательной аппаратуры:

- манганин;

- нихром.

Для изготовления режущих инструментов:

В промышленности также используются жаропрочные, легкоплавкие и коррозионностойкие сплавы, термоэлектрические и магнитные материалы, а также аморфные сплавы.

Число металлических сплавов, применяемых в наши дни, очень велико и непрерывно растет. Их принято разделять на две большие категории: сплавы на основе железа и сплавы цветных металлов. Ниже перечислим наиболее важные сплавы промышленного значения и укажем основные области их применения.

Сплавы железа с углеродом, содержащие его до 2%, называются сталями. При введении легирующих элементов, таких, как хром, ванадий, никель, сталь становится легированной. Из всех видов металлов и сплавов, стали занимают первое место по объему их производства. Сфера их применения чрезвычайно широка, сложно было бы перечислить все возможные варианты. В общем можно сказать, что малоуглеродистые стали (менее 0,25% углерода) используется в качестве конструкционного материала, а стали с более высоким содержанием углерода (более 0,55%) идут на изготовление таких низкоскоростных режущих инструментов, как бритвенные лезвия и сверла. Легированные стали применяются в машиностроении всех видов и в производстве быстрорежущих инструментов.

Чугуном называют сплав железа с 2–4% углерода. Кроме того, важным компонентом чугуна является кремний. Из чугуна отливают самые разнообразные изделия, имеющие утилитарные функции, например крышки для люков, трубопроводную арматуру, блоки цилиндров двигателей. В правильно выполненных отливках достигаются хорошие механические свойства материала.

Такие сплавы в основном представлены различными видами латуни, т.е. медными сплавами, содержащими от 5 до 45% цинка. Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), а с содержанием 20–36% Zn – желтой (альфа-латунью). Латуни применяются в производстве различных мелких деталей, где требуются хорошая обрабатываемость и формуемость. Популярны также сплавы меди с оловом, кремнием, алюминием или бериллием – это бронзы. Например, сплав меди с кремнием ― кремнистая бронза. Фосфористая бронза (медь с 5% олова и следовыми количествами фосфора) обладает высокой прочностью и применяется для изготовления пружин и мембран.

Такие сплавы широко применяются для пайки. Обычный припой (третник) состоит из одной части свинца и двух частей олова. Он широко применяется для соединения (пайки) трубопроводов и электропроводов. Кроме того, из сурьмяно-свинцовых сплавов делают оболочки телефонных кабелей и пластины аккумуляторов. Сплавы свинца с определенным количеством кадмия, олова и висмута могут иметь точку плавления, лежащую значительно ниже точки кипения воды (

70° C); по этой причине из них делают плавкие пробки клапанов спринклерных систем противопожарного водоснабжения. Сплав пьютер, из которого до сих пор производят декоративную посуду и украшения, содержит 85–90% олова (остальное – свинец). Свинец содержится в подшипниковых сплавах, называемых баббитами, в них также присутствуют такие химические элементы, как олово, сурьма и мышьяк.

В современной промышленности необходимы легкие сплавы с высокой прочностью, обладающие хорошими высокотемпературными механическими свойствами. Основными металлами легких сплавов служат алюминий, магний, титан и бериллий. Однако сплавы на основе алюминия и магния не могут применяться в условиях высокой температуры и в агрессивных средах.

К этим сплавам относятся литейные сплавы (алюминий Al – кремний Si), сплавы для литья под давлением (алюминий Al – магний Mg) и самозакаливающиеся сплавы повышенной прочности (алюминий Al – медь Cu). Алюминиевые сплавы экономичны, легкодоступны, они достаточно прочны при низких температурах и легко обрабатываются (легко куются, штампуются, пригодны для глубокой вытяжки, волочения, экструдирования, литья, хорошо свариваются и обрабатываются на металлорежущих станках). Необходимо заметить, что механические свойства всех алюминиевых сплавов заметно ухудшаются при температурах выше приблизительно 175° С. Но благодаря образованию защитной оксидной пленки на поверхности алюминиевые сплавы проявляют хорошую коррозионную стойкость в большинстве обычных агрессивных сред. Эти сплавы хорошо проводят электричество и тепло, обладают высокой отражательной способностью, немагнитны, безвредны в контакте с пищевыми продуктами (поскольку продукты коррозии бесцветны, не имеют вкуса и нетоксичны), взрывобезопасны (поскольку не дают искр) и хорошо поглощают ударные нагрузки. Благодаря такому сочетанию свойств алюминиевые сплавы служат хорошими материалами для легких поршней, применяются в вагоно-, автомобиле- и самолетостроении, в пищевой промышленности, в качестве архитектурно-отделочных материалов, в производстве осветительных отражателей, технологических и бытовых кабелепроводов, при прокладке высоковольтных линий электропередачи.

Примесь железа, от которой трудно избавиться, повышает прочность алюминия при высоких температурах, но снижает коррозионную стойкость и пластичность при комнатной температуре. Кобальт, хром и марганец ослабляют охрупчивающее действие железа и повышают коррозионную стойкость. При добавлении лития к алюминию повышаются модуль упругости и прочность, что делает такой сплав весьма привлекательным для авиакосмической промышленности. К сожалению, при своем превосходном отношении предела прочности к массе (удельной прочности) сплавы алюминия с литием обладают низкой пластичностью.

Магниевые сплавы легки, характеризуются высокой удельной прочностью, а также хорошими литейными свойствами и превосходно обрабатываются резанием. Поэтому они применяются для изготовления деталей ракет и авиационных двигателей, корпусов для автомобильной оснастки, колес, бензобаков, портативных столов и т.п. Некоторые магниевые сплавы, обладающие высоким коэффициентом вязкостного демпфирования, идут на изготовление движущихся частей машин и элементов конструкции, работающих в условиях нежелательных вибраций.

Магниевые сплавы имеют свои недостатки, они довольно мягки, плохо сопротивляются износу и не очень пластичны. Зато они легко формуются при повышенных температурах, пригодны для электродуговой, газовой и контактной сварки, а также могут соединяться пайкой (твердым), болтами, заклепками и клеями. Такие сплавы не отличаются особой коррозионной стойкостью по отношению к большинству кислот, пресной и соленой воде, но стабильны на воздухе. От коррозии их обычно защищают поверхностным покрытием – хромовым травлением, дихроматной обработкой, анодированием. Магниевым сплавам можно также придать блестящую поверхность либо плакировать медью, никелем и хромом, нанеся предварительно покрытие погружением в расплавленный цинк. Анодирование магниевых сплавов повышает их поверхностную твердость и стойкость к истиранию. Магний – металл химически активный, а потому необходимо принимать меры, предотвращающие возгорание стружки и свариваемых деталей из магниевых сплавов.

Титановые сплавы превосходят как алюминиевые, так и магниевые в отношении предела прочности и модуля упругости. Их плотность больше, чем всех других легких сплавов, но по удельной прочности они уступают только бериллиевым. При достаточно низком содержании углерода, кислорода и азота они довольно пластичны. Электрическая проводимость и коэффициент теплопроводности титановых сплавов малы, они стойки к износу и истиранию, а их усталостная прочность гораздо выше, чем у магниевых сплавов. Предел ползучести некоторых титановых сплавов при умеренных напряжениях (порядка 90 МПа) остается удовлетворительным примерно до 600° C, что значительно выше температуры, допустимой как для алюминиевых, так и для магниевых сплавов. Титановые сплавы достаточно стойки к действию гидроксидов, растворов солей, азотной и некоторых других активных кислот, но не очень стойки к действию галогеноводородных, серной и ортофосфорной кислот.

Титановые сплавы ковки до температур около 1150° C. Они допускают электродуговую сварку в атмосфере инертного газа (аргона или гелия), точечную и роликовую (шовную) сварку. Обработке резанием они не очень поддаются (схватывание режущего инструмента). Плавка титановых сплавов должна производиться в вакууме или контролируемой атмосфере во избежание загрязнения примесями кислорода или азота, вызывающими их охрупчивание. Титановые сплавы применяются в авиационной и космической промышленности для изготовления деталей, работающих при повышенных температурах (150–430° C), а также в некоторых химических аппаратах специального назначения. Из титано-ванадиевых сплавов изготавливается легкая броня для кабин боевых самолетов. Титан-алюминиево-ванадиевый сплав – основной титановый сплав для реактивных двигателей и корпусов летательных аппаратов.

Пластичный бериллиевый сплав можно получить, например, вкрапляя хрупкие зерна бериллия в мягкую пластичную матрицу, такую, как серебро. Сплав этого состава удалось холодной прокаткой довести до толщины, составляющей 17% первоначальной. Бериллий превосходит все известные металлы по удельной прочности. В сочетании с низкой плотностью это делает бериллий пригодным для устройств систем наведения ракет. Модуль упругости бериллия больше, чем у стали, и бериллиевые бронзы применяются для изготовления пружин и электрических контактов. Чистый бериллий используется как замедлитель и отражатель нейтронов в ядерных реакторах. Благодаря образованию защитных оксидных слоев он устойчив на воздухе при высоких температурах. Главная трудность, связанная с бериллием, – его токсичность. Он может вызывать серьезные заболевания органов дыхания и дерматит.

Легкоплавкий сплав который используется в термодатчиках это?

Состав некоторых сплавов

| Наименование | Состав (%) |

|---|---|

| Алюмель | Mn – 2, Al – 2, Si – 1, Fe – 0,5, остальное Ni |

| Баббит свинцовый | Pb – 80, Sb – 17, Cu – 1,5 |

| Бронза алюминиевая | Al – 4,5-5,5, остальное Cu |

| Бронза бериллиевая | Be – 2,0-2,5, остальное Cu |

| Бронза кремниевая | Cu – 96-98, Si – 2-3,5 |

| Бронза оловянная | Cu – 89-91, Sn – 9-11 |

| Бронза фосфорная | Cu – 93-94, Sn – 6-7, P – 0,3-0,4 |

| Сплав Вуда | Bi – 50, Pb – 25, Sn – 12,5, Cd – 12,5 |

| Дуралюмин | Al – 93-96, Cu – 3,5-5, Mg – 0,3-1, Mn – 0,3-1 |

| Латунь | Cu – 57-60, Zn – 40-43 |

| Константан | Ni – 39-41, Mn – 0,4-0,6, остальное Cu |

| Манганин | Cu – 85, Mn – 11-13, Ni – 2,5-3,5 |

| Мельхиор | Ni – 18-20, остальное Cu |

| Нейзильбер | Ni – 15, Zn – 20, Cu – 65 |

| Нихром | Ni – 64-71, Cr – 14-16, Fe – 14-17, Mn – 1-1,8 |

| Припой свинцово-оловянный | Sn – 14-90, остальное Pb |

| Силумин | Al – 85-90, Si – 10-15 |

| Сплав для дроби | Sb – 0,5-1,5, остальное Pb |

| Сталь | C до 2, добавки Si, S, P, O, N до 1, остальное Fe |

| Твердый сплав “видиа” | Со – 6, WC – 94 |

| Твердый сплав “победит” | Со – 10, WC – 90 |

| Твердый сплав “альфа” | Со – 8, 6 или 8, TiC – 21, 15 или 5, остальное WC |

| Типографский сплав | Pb – 75, Sb – 20-24, Sn – 1,8-4,3, Cu – 1 |

| Томпак | Cu – 89-91, Zn – 9-11 |

| Хромель | Cr – 9,5, Fe – 0,3, остальное Ni |

| Хромистая нержавеющая сталь | Cr – 13-30, C до 2, остальное Fe |

| Чугун | C – 2-5, Fe – 95-98 |

Важнейшие сплавы металлов: свойства и применение

| Название | Состав | Свойства | Применение |

|---|---|---|---|

| Алюминиевые сплавы | Al, Mg, Si, Cu, Zn, Mn, Li, Be | Легкость, высокая электро- и теплопроводность, коррозионная стойкость, высокая удельная прочность | Конструкционные материалы в авиации, строительстве, машиностроении и др.; электротехнические устройства и материалы |

| Амальгама | Hg и другие металлы | В зависимости от соотношения ртути и др. металла может быть (при комнатной температуре) жидкой, полужидкой или твёрдой | Золочение металлических изделий, производство зеркал, стоматология, реактив-восстановитель в химии и металлургии |

| Вольфрамовые сплавы | Mo, Re, Cu, Ni, Ag, оксиды (ThO2), карбиды (TaC) и др. | Пластичность, жаропрочность и высокая термо-эдс | Детали электровакуумных приборов, высокотемпературных термопар, детали двигателей ракет и самолётов |

| Железоуглеродистые сплавы (чугун, сталь, ферросплавы) | Fe, C, Р, S, Mn, Si, N, Cr, Ni, Mo, W, V, Ti, Со, Cu и др. | Механическая прочность, твердость, упругость, коррозионная устойчивость, вязкость и др. | Конструкционные материалы для всех областей техники, технологии, хозяйства, машины, инструмент |

| Золотые сплавы | Au, Ag, Cu, Pt, Pd, Sb, Bi, Pb, Hg | Сплав с Ag при 20—40% Ag зеленовато-жёлтый, при 50% Ag — бледно-жёлтый; мягкий и ковкий; сплавы Au с Cu красновато-жёлтые; более твердые и упругие, чем чистое золото | Золочение металлических изделий, изготовление монет, ювелирных изделий, зубных протезов, электрических контактов |

| Легкоплавкие сплавы | Sn, Bi, In, Pb, Cd, Zn, Sb, Ga, Hg и др. | Низкие температуры плавления (не выше 232 °С); при содержании Bi более 55% расширяются при затвердевании | Изготовление припоев, плавких предохранителей в электроаппаратуре, прессформ и моделей для изготовления отливок сложной формы из металлов и пластмасс, металлические замазки |

| Магниевые сплавы | Mg, Al, Zn, Mn, Zr, Th, Li, La, Nd, Y, Ag, Cd, Be | Лёгкость, прочность, коррозионная стойкость | Высоконагруженные детали из прессованных полуфабрикатов, штамповок и поковок в автомобилестроении, панели, штамповки сложной формы, сварные конструкции |

| Медные сплавы | Cu, Zn, Sn, Al, Ni, Be, P | Прочность, высокая электропроводность, коррозионная стойкость, пластичность | Трубы, теплотехническая аппаратура, подшипники, шестерни, втулки, пружины, детали приборов точной механики, термопары, фасонные детали, декоративно-прикладные изделия и скульптура |

| Никелевые сплавы | Cu, Co, Fe, | Ферромагнетизм, высокая пластичность и коррозионная стойкость, отсутствие аллотропических превращений, химическая стойкость | Конструкционные материалы с высокой стойкостью к агрессивным средам, ферромагнитные изделия, магнитострикционные материалы |

| Оловянные сплавы | Sn, Pb, Sb, Cu, Zn, Cd и др. | низкая температура плавления, мягкость, коррозионная стойкость; антифрикционные свойства | Легкоплавкие сплавы (припой, полуда) и подшипниковые материалы (баббит) |

| Платиновые сплавы | Pt, Rh, Ir, Pd, Ru, Ni, Co, Cu, W, Мо | Высокая температура плавления, коррозионная стойкость, механическая прочность, каталитические свойства | изготовление термопар электрических контактов, потенциометров, постоянных магнитов, высокотемпературных припоев, катализаторы, лабораторная посуда |

| Свинцовые сплавы | Pb, Fe, Cu, Sb, Sn, Cd, Са, Ca, Mg, Li, К, Na | Прочность, твёрдость, антифрикционные, свойства, низкая температура плавления свинца, коррозионная стойкость, хорошая адгезия со многими металлами и сплавами | Изготовление или облицовка кислотоупорной аппаратуры и трубопроводов, изготовление оболочек низковольтных и силовых кабелей, припои и полуды, подшипники, типографские сплавы, грузы, балласты, отливка дроби, сердечников пуль, изготовление решёток для свинцовых аккумуляторов |

| Твёрдые сплавы | WC, TiC, TaC; связующие металлы: Co, Ni, Mo, сталь | Высокая твердость, тугоплавкость, износоустойчивость, коррозионная стойкость | Цельнотвердосплавные изделия (инструмент) для обработки металлов, сплавов и неметаллических материалов, для оснащения рабочих частей буровых инструментов и как конструкционные материалы |

| Типографские сплавы (гарт) | Pb, Sb, Sn и др. | низкая температура плавления (240—350 °С), хорошие литейные свойства | изготовления литых стереотипов (полиграфическая промышленность) и элементов набора (шрифты др.). |

| Титановые сплавы | Al, V, Mo, Mn, Sn, Zr, Cr, Cu, Fe, W, Ni, Si; Nb и Та | Лёгкость, высокая прочность в широком интервале температур от -250 °С до 300-600 °С, коррозионная стойкость | Конструкционные материалы в авиации, ракетостроении, химическая аппаратура |

| Цинковые сплавы | Zn, Al, Cu, Mg | Невысокая температура плавления, легкость обработки давлением и резанием, сварки и пайки, возможность нанесения покрытий электрохимическим и химическим способами, удовлетворительная коррозионная стойкость | Конструкционные и конструкционно-декоративные детали в автомобильной промышленности, электромашиностроении, оргтехнике, вкладыши подшипников, бытовые изделия, сувениры |

ООО

Торговая компания «МеталлТрансОйл»

г. Нижний Новгород

(831) 253 09 23

(831) 253 57 91

E-mail:

Вторник,

20 июля 2021 г.

Что такое сплав Розе и для чего он нужен

Свойства и применение

Относительно припоя ПОС (который кстати тоже считается мягким в общей классификации припоев), сплав Розе в разы хрупче. Поэтому среди радиолюбителей и электронщиков он считается легкоплавким (хотя тот же ПОС тоже относится к легкоплавким, у твердоплавких температура выше +300 °C)

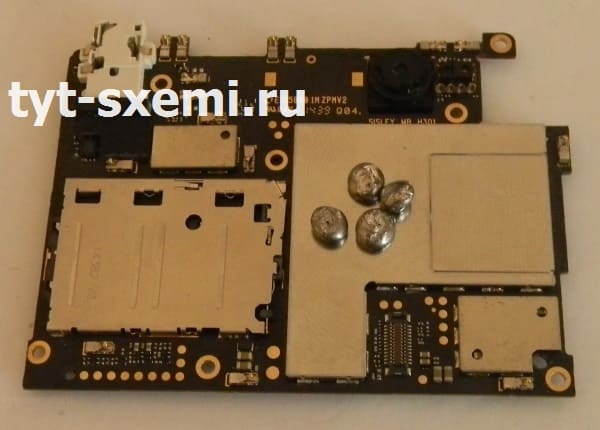

Розе хорошо подходит для выпаивания деталей, разъемов, шлейфов SMD микросхем и демонтажа защитных металлических экранов с плат мобильных телефонов.

Например, можно снять все металлические экраны с платы мобильного телефона при помощи пары гранул сплава Розе.

А еще при помощи него можно легко выпаивать большие разъемы на компьютерных материнских платах. С помощью оплетки для снятия припоя это будет очень долго и дорого (вы потратите почти всю оплетку на какой-нибудь PCI + перегреете контакты, если это донор). Оловоотсос тоже не вариант, так как современные платы практическим не имеют зазоров в отверстиях между контактом и деталью. Да и игла не поможет.

Можно использовать фен и нижний подогрев, но зачем лишний раз нагревать всю плату? Можно просто снизить температуру пайки сплавом Розе. Достаточно парой гранул сплава смешать с припоем контактов, и можно феном без перегрева аккуратно выпаять разъем с платы.

Особенности сплава:

- Низкая температура плавления. Выпаивание разъемов и деталей без перегрева.

- Хрупкость. Паяные соединения получаются ненадежными. Из-за этого лучше им не паять, а только выпаивать компоненты платы.

- Токсичность. Паяльные работы только в проветриваемом помещении.

Сплав Вуда и Розе

Еще один популярный низкотемпературный припой – это сплав Вуда.

Не рекомендуется паять таким припоем ни при каких обстоятельствах!

Только в крайнем случае и в проветриваем помещении. Не стоит злоупотреблять этим сплавом. Если есть выбор между Розе и Вуда – лучше использовать первый и избегать второй.

Методы паяльных работ

Для выпаивания разъема или детали из платы без перегрева нужно залудить контакты низкоплавким материалом.

Итоговая температура плавления будет выше, чем у Розе в чистом виде так как он смешивается с припоем на плате у которого другой состав и характеристики. (плавление при 270 °C)

Место работ имеет важное значение. Например, плата может быть очень теплоемкой из-за ее толщины. Время и мощность нагрева должны быть больше, чем у более легкой платы.

Материнскую плату от компьютера придется дольше прогревать, чем маленькую плату от мобильного телефона из-за большей многослойности и толщины текстолита.

Сначала наносится флюс на контакты выпаиваемой детали. Добавляется несколько гранул легкоплавкого припоя. Есть несколько техник паяльных работ.

Работа паяльником

Нужны массивные жала: мини волна, топорик.

Температуру паяльника можно оставить в пределах 230 °C, например, 200 °C.

Контакты детали нужно залудить легкоплавким сплавом, предварительно нанеся флюс.

На контактах образуется капля припоя, которую легко разогреть одним паяльником на небольшой мощности.

Результат паяльных работ.

Как выпаять разъем USB одним паяльником и Розе

Быстрая и безопасная пайка одним паяльником и легкоплавким припоем.

Пайка феном

Фен выставляется на температуру примерно 120 — 170 °C со средним потоком воздуха.

Гранулы постепенно расплавляются и смешиваются с контактами. Их лучше поправлять пинцетом по месту пайки, чтобы припой лучше распределился.

Нужно тщательно прогреть место пайки. Постепенно, по мере повышения температуры, деталь начнет выпаиваться. Это будет заметно при появлении блика на припое.

Результат низкотемпературной пайки.

Комбинированный метод

Фен сверху над местом пайки нужен для вспомогательного инструмента, на 100°C, а паяльником паяются детали сплавом Розе на температуре 200 °C.

После пайки детали обязательна очистка от получившейся смеси припоя с помощью оплетки.

А можно ли паять и лудить с помощью Розе

Для выпаивания деталей с платы сплав подходит, но для окончательной пайки уже детали на плату — ни в ком случае из-за хрупкости. Сплав Розе очень хрупкий, соединения получаются ненадежными. Особенно это касается разъемов и проводов. Когда по плате или проводам протекает электрический ток, выделяется тепло.

Из-за этого начинает плавиться низкотемпературный спав. К тому же, он не терпит вибрации или механических ударов. Появляются микротрещины, возникают окислы и потеря соединения.

Лужение сплавом Розе

У радиолюбителей есть популярный «ленивый» способ лужения плат с помощью слава Розе. Для этого в кипящую кастрюлю с щепоткой лимонной кислоты добавляются несколько гранул низкотемпературного сплава и платы, которые нужно залудить. Припой равномерно в считанные секунды распределяется. Основные недостатки данного способа лужения — это токсичность и все та же хрупкость сплава.

Существенный недостаток — хрупкость и токсичность. Именно из-за этого не стоит запаивать таким сплавом детали.

Меры предосторожности

Так как используемые материалы токсичны, то обязательно паять в проветриваемом помещении и средствах защиты.

Во время паяльных работ нужно держать дистанцию и надевать защитные очки. Расплавленные капли металла могут попасть на кожу или слизистые тем самым вызвав ожоги, заражение.

Сами гранулы брать только пинцетом, не допуская контакта. Они не настолько токсичны, но это намного уменьшает его влияние.

Нельзя допускать попадание сплава и его частичек на открытые раны.

Вывод

Сплав Розе справляется при низкотемпературном выпаивании деталей из плат. Его можно использовать только для этих целей. Лудить платы не очень хорошая идея из-за неудовлетворительных характеристик прочности и стойкости к механическим повреждениям или вибрации.

Если выбирать между Розе и Вуда, то выигрывает первый. Между ними не большая разница в температурах. Это не такой важный параметр, чтобы жертвовать своим здоровьем ради меньшей температуры пайки.