Латекс и каучук в чем разница?

В центре внимания. Все о производстве тяжелых шин

В чем отличия?

Процесс производства любых шин состоит из нескольких этапов. Давайте подробнее рассмотрим их, а также проясним, в чем же отличия шин для спецтехники от обычных автомобильных.

Итак, производство покрышек начинается, конечно, с производства резины. Качественная резина — залог «долгожительства » шины. И здесь же следует сказать о первом и самом главном отличии шины дорожной от шины специальной. Если для первой в большей степени важна скорость, то для второй принципиальным моментом является прочность и возможность работать при больших нагрузках. Поэтому состав резины будет отличаться.

Источник фото: www.sibkro.ru Ингредиенты, добавляемые в резину, производители держат в строжайшем секрете

Источник фото: www.sibkro.ru Ингредиенты, добавляемые в резину, производители держат в строжайшем секрете

Каучук, латекс, резина…

Каучук — основной элемент при производстве резины. Если при изготовлении обычной автошины могут использоваться синтетические аналоги, то для спецшины — только натуральный и высококачественный каучук. Вообще, рецептура шин сродни рецептуре сложного блюда: какие именно » ингредиенты » входят в ее состав, до конца неясно. Каждый производитель, как шеф-повар ресторана, старается сохранить рецептуру в секрете. Ведь именно от того, какие новые «ингредиенты» подмешиваются в «рецепт», зависит качество шины, ее востребованность на рынке, а, следовательно, конкурентоспособность и успешность того или иного бренда. Сам по себе материал, из которого изготовлена шина, уникальный, и вот некоторые факты, подтверждающие это.

Источник фото: www.tayland.ru Латекс — ни что иное, как млечный сок деревьев

Источник фото: www.tayland.ru Латекс — ни что иное, как млечный сок деревьев

А знаете ли вы, что:

- » Местом рождения » натурального латекса является лес. На планете всего несколько мест, где добывают латекс, одно из крупнейших — в Гватемале.

- Латекс — ни что иное, как защитная реакция дерева (белый сок, который выпускает дерево при надрезе коры).

- 1 дерево в год может «дать» примерно 10 кг латекса.

- Без специальных химических добавок натуральная резина очень мягкая.

- 1839 год — переломный год в производстве резины. Учеными было доказано, что смешение натурального латекса с серой и воздействия на эту смесь высоких температур приводит к скреплению полимерных цепей, и, следовательно, делает резину более жесткой.

- Синтетическая резина производится из нефтепродуктов. Она лучше противостоит различным растворителям, маслам, озону и т.д. Одна шина содержит около 9 литров этого ценнейшего продукта;

- Производство синтетической резины непосредственно связано с именем президента Рузвельта. Именно он однажды постановил производить этот продукт.

- Процесс переработки шин освоили лишь несколько мировых производств. В основном же тонны шин хранятся под слоем земли на специально отведенных для этого зонах. Переработать шины можно, применив к ним процесс девулканизации — разрушения серы, которая когда-то придала покрышке жесткость.

Источник фото: www.sibur.ru Скоро из этого куска получится шина

Источник фото: www.sibur.ru Скоро из этого куска получится шина

Шины разные важны, шины разные нужны

Любая шина, из какой бы резины она ни была произведена, анатомически содержит следующие элементы: каркас, брекер, протектор и борт. Пневматические шины для спецтехники бывают радиальные и диагональные. Большей популярностью пользуется первый вариант, так как по своей структуре такая «обувь» более прочная и имеет большую несущую способность.

Тем не менее, использование пневматических шин предпочтительно на ровных поверхностях. Все чаще для внедорожных условий эксплуатации применяют литые шины. Они легко справятся с неровностями, которые часто приходится преодолевать спецтехнике, к тому же такая шина не подвержена проколам, а значит — срок ее службы будет в разы увеличен. Воздуха в этих шинах нет, а это прямое свидетельство, что она сможет выдержать большой вес машины.

Источник фото: www.topof.ru Шинный путь

Источник фото: www.topof.ru Шинный путь

Мнем, раскатываем, греем

Что касается самого процесса производства литых шин, то возможно два варианта их создания: изготовление непосредственно с диском и без него (когда литая шина надевается на обод колеса для пневматической). И в том, и в другом случае первым делом необходимо обработать резину. Для производства литых шин с дисками резина сначала проходит через металлические горячие желоба, которые прокручивают ее, придавая однородность всей массе. Затем при помощи специальных станков происходит » намотка » резины на диск будущего колеса. Предварительно диск проходит дробеструйную обработку и покраску. Резина наматывается на диск до 100 раз, в зависимости от вида шины. Потом такую шину нужно взвесить, обрезать «лишнее» в соответствии со стандартом. В случае, когда литая шина производится без диска, слои жесткой резины наматываются на специальный вал, прижимаются таким образом, чтобы в них не » застряли » воздушные пузырьки.

А теперь рисуем

Важным элементом шины является протектор. Именно благодаря этому » узору » машина сможет в будущем передвигаться плавно и не стопорить на сложных участках. Например, самым популярным рисунком для экскаваторной шины являются » елка » , » клюшка » , » универсальный » . Каждый из этих узоров отличается своими характеристиками. Если, предположим, экскаватор задействован на стройплощадке и нет частой необходимости в его перемещениях по дороге, то рисунок » клюшка » наиболее приемлем, если же, наоборот, машину приходится » перебрасывать » с объекта на объект — выбирайте универсальный тип протектора.

Источник фото: www.eurocarnews.com Протектор — важнейший элемент шины

Источник фото: www.eurocarnews.com Протектор — важнейший элемент шины

Как же делается протектор? Процесс это небыстрый, и, наверно, если можно было бы заглянуть в паровую камеру, интересный. Так как возможности такой нет ни у кого, в словесном описании это будет выглядеть так: покрышки зажимают между двумя огромными горячими плит-формами, предварительно нанеся на шину все маркировочные элементы. Под воздействием высокого давления и горячего пара происходит процесс вулканизации (молекулярного изменения резины), резина расплавляется, и таким образом получается нужный рисунок. После этого шину можно спокойно » выпускать » на дорогу!

И напоследок…

Не забудьте правильно утилизировать вашу старую шину. Процесс ее разложения длится сотнями лет, сжигание — вредит атмосфере. Поищите в своем городе производство или завод по шинной переработке и, возможно, завтра, кто-то будет ездить на вашей старой новой шине!

Источник фото: www.opa.kg Шины разлагаются годами, а процесс их переработки — сложен и под силу лишь нескольким заводам

Источник фото: www.opa.kg Шины разлагаются годами, а процесс их переработки — сложен и под силу лишь нескольким заводам

НАТУРАЛЬНЫЙ КАУЧУК ЛАТЕКС

Источником получения натурального каучука является млечный сок каучуконосных растений — латекс. В настоящее время натуральный каучук практически весь получают с плантации бразильской гевеи, расположенных главным образом в трцйической Юю-Восточной Азии.

Производство ПК в настоящее время превышает 5 млн. т. в год.

Латекс представляет собой водную дисперсию каучука, содержание которого доходит до 40%. Каучук в латексе находится в виде мельчайших частиц шарообразной или грушевидной формы, называемых Обычно глобулами. Размеры глобул неодинаковы, они имеют диаметр от 0,05 до 3 мкм. В 1 грамме 40%-ного латекса содержится окило 5-10 частиц каучука си средним размером около 0,26 мкм Вся масса частиц находится в броуновском движении. Внутреннюю часть глобулы составляет углеводород каучука. Наружный (адсорбционный) защитный слой содержит природные белки (протеины), линиды и мыла жирных кислот.

Глобулы натурального латекса заряжены отрицательно, потенциал заряда в зависимости от концентрации латекса и pH среды колеблется от 40 до 100 мВ. Плотность латекса зависит от его концентрации (плотность каучуковой фазы 914 кг/м[1], дисперсионной среды —серума — 1020 Кг/м[2]).

Латекс, вытекший из дерева, имеет слабощелочную реакцию (pH * 7,2) и остается стабильным в течение непродолжительного времени; затем начинается понижение pH до 6,9—6,6, после чего происходит коагуляция — выделение каучуковой фазы из серума. Коагуляция латекса вызывается кислотами, которые

Образуются под действием ферментов, постоянно прису гсгвуюших в латексе. Для предупреждения самокоагуляции к латексу на плантациях добивляютО 5% аммиака; только при pH выше 10 .затеке остается стабильным в течение длительного времени.

Состав и свойства латекса могут изменяться в зависимости от возраста деревьев, условий произрастания, погоды и многих других факторов. В латексе содержатся (в %):

Промышленные плантационные каучуки получают из латекса в основном двумя способами.

1. Коагуляция латекса с последующими промывкой и сушкой полученного каучука. При коагуляции большинство растворимых составных частей латекса попадает в отходы. В настоящее время это основной способ получения плантационного каучука.

2. Испарение воды из латекса. Почти все составные части латекса в этом случае остаются в каучуке. Способ дает возможность получать порошкообразные каучуки.

Кроме того, переработке подвергается и полевой коагулюм — каучук, получившийся самопроизвольной коагуляцией.

В зависимости от способа получения плантационные каучуки носят различные Торговые наименования.

Согласно международной классификации ITK подразделяют на 8 типов и35 сортов. Тип НК определяется исходным сырьем и методом получения, сорт — качеством, которое оценивают на основании внешнего осмотра и сопоставления с эталонным образцом.

Важнейшими типами НК, поступающими на отечественные заводы, являются рифленый смокед-шитс (Ribbed Smoked Sheets) светлый креп (Pale Crepe Rubber), a также каучуки типа SMR (стандартный малайзийский каучук).

Смокед-шитс. Для получения смокед-шигса латекс фильтруют через сита для отделения загрязнений и сгустков каучука, образовавшихся в результате самопроизвольной коагуляции, разбав шот до 15—17%-ной концентрации и смешивают с 1%-ной уксусной кислотой в специальных деревянных емкостях.

Полученный коагулюм обрабатывают на вальцах с одинаковой частотой вращения валков. При этом часть серума, захваченного коагулюмом, отжимается, и каучук снимают с вальцов в виде листов толщиной 6 мм. Эти листы пропускают один раз через другие вальцы, имеющие ребристую поверхность, образующую на листах каучука соответствующий оттиск. Затем листы вымачивают в течениеЮ—15

Ч. для удаления водорастворимых частей латекса и следов уксусной кислоты, после чего развешивают в сушилке — коптильне Такая сушилка обычно помещается в двухэтажном или трехэгажном здании, в верхней части которого развешивают листы каучука, а вниз)’ на очаге сжигают скорлупу кокосовых орехов и сырое дерево, при этом каучук сушится и одновременно копти гея. Копчение продолжается от 7 до 10 сут при 40 45°С. Образующиеся при горении фенолы консервирую! каучук; это довольно хорошо предохраняет его от действия микроорганизмов при хранении.

Рифленый смокед-шитс выпускают нескольких сортов Сорт IX RSS — каучук высшего качества, он должен быть равномерно прокопчен и не иметь пятен, пузырей и посторонних включении Кроме того, выпускается 5 сортов каучука (№ 1 RSS—■№ 5 RSS), которые характеризуются увеличением различных дефектов (следы плесени, ржавчина, пузырьки, частицы коры и т. д.).

Листы каучука прессуют в кипы массой от 101,5 до 113,0 кг, которые оборачивают листами каучука того же или более высокого сорта.

Светлый крен. Каучук светлый креп выпускают в виде толстых и тонких листов четырех сортов каждого. При изготовлении светлого крепа в разбавленный латекс вводят 1%-ный раствор сернистокислого натрия (10 объемов раствора на 100 объемов латекса). Таким обрзюм предотвращается потемнение каучука, так как выделяющаяся при коагуляции латекса сернистая кислота отбеливает продукты окисления. Кроме того, сернистая кислота служит консервирующим средством; в ее присутствии прекращается развитие бактериальных процессов.

Подготовленный латекс (с добавкой 1%-ного раствора МаБОз или без него) коагулируют 1%-ным раствором уксусной кислоты и тщательно перемешивают. Как — только латекс начинает густеть, в резервуар, где происходит коагуляция, вставляют многосекционную решетку (в каждой клетке должно быть примерно одинаковое количество каучука).

Полученные куски коагулюма промывают водой па агрегате, состоящем из трех вальцов. Первые и вторые вальцы имеют фрикцию и валки с рифленой поверхностью (глу бина рифления до 3 мм) для лучшего разрыхления и растягивания промываемого каучука; на этих вальцах промывают каучук и отжимают от остатков серума. Третьи вальцы с гладкой поверхностью не имеют фрикции: с них выходит ровная полоса крепа. Полученные листы развешивают и сушат при 30—35°С в течение 2—3 недель. |

Светлый креп должен быть ровного белого цвета без пятен; пятна желтого и красноватого оттенка свидетельствуют о появлении бактерий Каучук не должен содержать никаких механических включений, даже в виде мелких желтых точек: такие точки представляют собой остатки коры, не удаленные из латекса вследствие плохого процеживания его перед коагуляцией. Светлый креп выпускают кипами массой от72,5 до 101,5 кт.

Каучуки традиционных сортов (смокед-шитс, различные крепы) обладают заметной неоднородностью свойств, которая объясняется несовершенством технологии и отсутствием технологического контроля. В настоящее время разработана новая технология производства НК Каучуки, выпущенные по новой технологии, сортируются по техническим стандартам, а не визуально. Качество таких каучуков оценивается по системе БМЯ, включающей нормы содержания некаччуковых веществ для НК трех сортов.

При получении каучуков сортов неразбавленный латею подкисляют

Муравьиной кислотой до pH 4,8—5,2. Полученный коагулюм, а также полевой коагулюм измельчают с помощью грануляторов, молотковых мельниц или на вальцах в присутствии небольшого количества касторового масла (0,7%). Полученную крошку промываюг в гро сочной воде, сушат горячим воздухом при температуре 100- 110°С и прессуют в брикеты массой 33,3 кг и размером 570X380 мм или 700X350 мм. Брикеты упаковывают в полиэтиленовую пленку толщиной0,3 мм с температурой плавления 109°С. что необходимо учитывать при переработке каучука.

Для этих каучуков контролируют такие показатели, как зольность, содержание азота, летучих веществ и др. Сорт каучука определяется содержанием в нем загрязнений. Например, каучук сортаЯМИ. 5 содержит не более 0,05% посторонних примесей, остающихся на сите с отверст и ям и диаметром 44 мкм после фильтрования рзствора каучука в уайт-спирите. Каучук низшего сорта 5МЯ 50 содержит до 0,5% примесей.

Состав и химическое строение натурального каучука. В состав каучука входят: углеводород каучука (основная часть), влага, вещества ацетонового экстракта, азотсодержащие вещества (главным образом протеины), зола (неорганические вещества) Содержание этих веществ в каучуках колеблется в широких пределах в зависимости от многих причин, наибольшее значение из которых имеет способ приготовления каучука.

Основные свойства технического каучука определяются наличием в нем высокомолекулярного углеводорода состава (ОНй)п.

Углеводород кау чука содержит изопентеновыс группы

Образующиеся при полимеризации изопрена.

Натуральный каучук представляет собой полиизопрен, в молекулах которого звенья соединены в положении 1,4-цис:

н2с сня с=с сн2 снг — / н3с н

Каучук из гевеи полностью является 1,4-цис-изомером. Непредельное гь каучука

— 95— 98% от Теоретической. В свежем каучуке имеются также альдегидные группы, количество которых значительно колеблется в зависимости от происхождения каучука; они вызывают сильное структурирование и увеличение вязкости каучука при хранении.

Средняя мо окулярная масса НК в латексе равна 1,3-10′ при бимодальном молекулярно-массовом распределении, которое характеризуется слабовыраженными пиками в низкомолекулярной (105) и высокомолекулярной (более 2106) областях.

В каучуке содержится некоторое количество нерастворимою микрогеля. Молекулярная масса, молекулярно-массовое распределение и содержание микрогеля определяют вязкость каучука, которая является одпим из важнейших параметров его технологических свойств.

Обычно при хранении, по-видимому, в результате реакций концевых альдегидных групп и содержащихся в каучуке белков происходит структурирование каучука, приводящее к повышению его вязкости. Введение монофункциональных аминов (например, гидроксиламина; на стадии латекса позволяет исключить процесс структурирования и образования дополнительного количества микрогеля и таким образом увеличить стабильность каучука при хранении.

В каучуках, получаемых испарением воды из латекса, остается значительная часть водорастворимых веществ и содержание белков больше, чем в каучуках, полученных коагуляцией; вследствие присутствия гигроскопических веществ эти каучуки всегда содержат большее количество влаги. Содержание (в %) некаучуковых компонентов в НК разных типов представлено ниже;

Как отличить натуральный латекс от синтетического?

1) Во-первых обратите внимание на страну производителя. Дело в том, что существует Ассоциация стран производителей 100% натурального каучука (англ. аббревиатура ANRPC). Официальный сайт организации — http://www.anrpc.org. Эти страны на 2014-2015 года контролируют 97% мирового рынка натурального латекса. В настоящее время в эту организацию входит 11 стран. — Камбоджа, Китай, Индия, Индонезия, Малайзия, Папуа-Новая Гвинея, Филиппины, Сингапур, Шри-Ланка, Таиланд и Вьетнам. Вы спросите почему именно эти страны? Ответ достаточно прост – именно в этих странах произрастает каучуковое дерево – Гевея бразильская, из сока которого изготавливается латексная пена. А сок Гевеи в жидком состоянии сохраняется всего 12 часов, в течение этого времени его необходимо вспенить (далее латекс превращается в каучук, вспенить его нельзя). Экспортировать чистый сок, необходимый для технологии DUNLOP невозможно. Экспорт сока возможен только в виде каучука (коагулированный латекс), готовой продукции из латексной пены (подушки, матрасы и пр.) или при условии насыщения латекса аммиаком с добавлением пентахлорфенолята натрия и тетраметилтиурамдисульфида (возможно добавление диэтилдитиокарбамата натрия и оксида цинка) . Таким образом все изделия произведенные за пределами указанных стран, заведомо производятся из смеси каучука, стабилизаторов, антибактериальных добавок и синтетического латекса (бутадиен-стирол). Вряд ли вы увидите на упаковке/этикетке такого латекса надпись «100% натуральный латекс». Качественный природный латекс не может быть дешевым.

(так собирается натуральный латекс во Вьетнаме)

2) Обратите внимание на внешний вид и запах латекса. 100% натуральная латексная пена – имеет слегка желтоватый оттенок и смешанный запах резиновых шариков и выпечки или сухого молока. На ощупь она жирная, но не оставляет следов. Неохотно впитывает воду. Синтетический латекс – или смешанный латекс с добавкой даже 20% синтетических примесей имеет как правило белый цвет, приятный запах парфюмерии, которая скрывает химический запах. На ощупь такой латекс сухой и шершавый. Воду впитывает как губка. Со временем синтетический латекс становится грязно-желтым, более хрупким и легко ломается.

3) Обратите внимание на фабричный ярлык. На этикетке обязательно должен быть указан состав «100% натуральный латекс» и компания производитель. Если на ярлыке указан состав — «Латекс» или «Натуральный латекс», то скорее всего Вы приобрели так называемый латекс-микс 60/40% или 15/85%, так как по законодательству многих стран, в том числе и России, латекс имееет право называться натуральным даже в том случае, если в конечном продукте имеется всего лишь 15% сока дерева Гевеи. Если на лейбе не указано название производителя , то стоит задуматься о приобретении такого изделия, так как неизвестно кем и где оно было произведено.

Наши фирменные лейбы выглядят так:

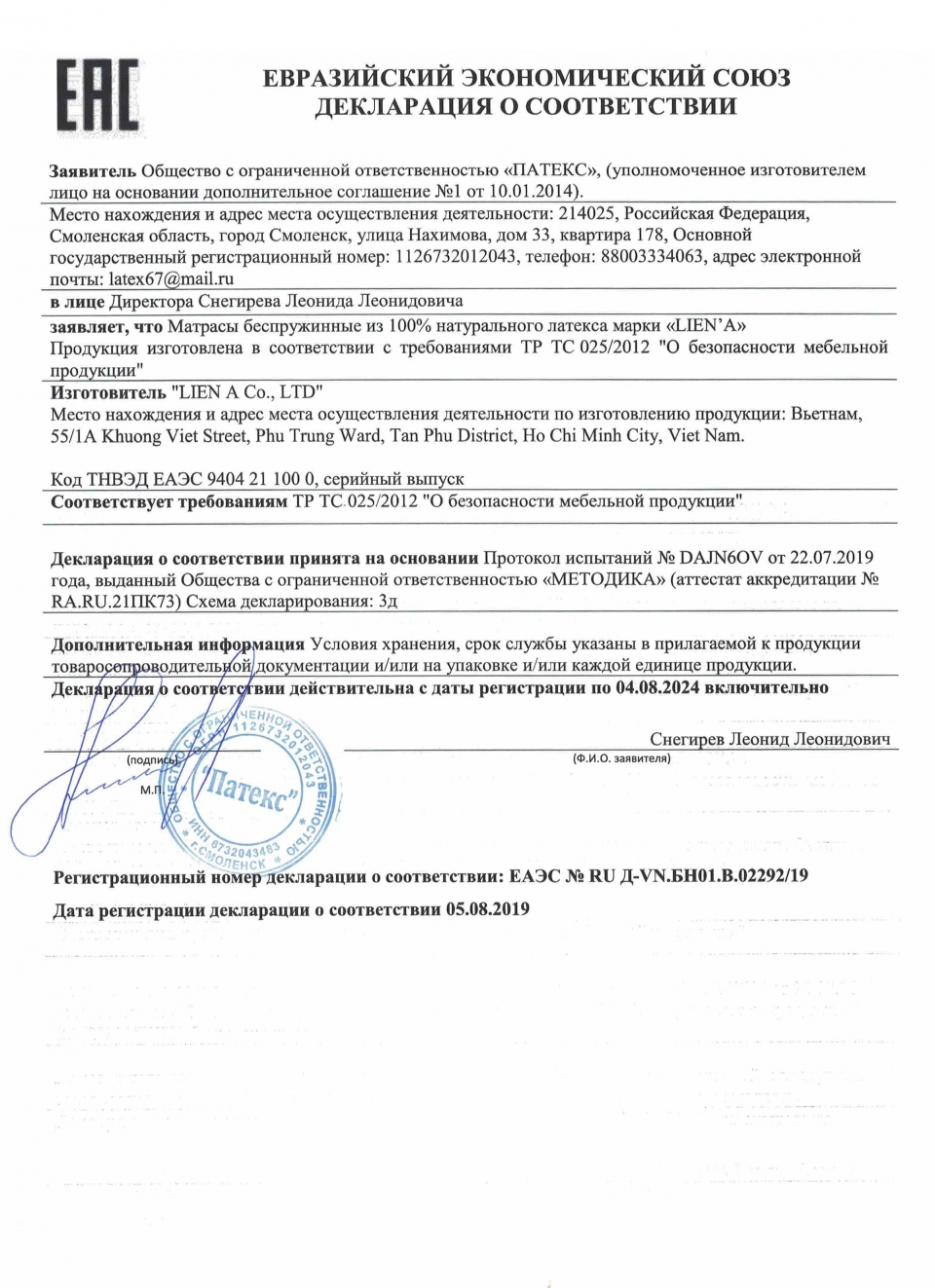

4) Обязательно проверьте наличие сертификатов на продукцию. Качественная продукция из натурального латекса должна иметь Российскую и международную сертификацию.

Российская сертификация подушек и матрасов из натурального латекса подразделяется на обязательную (декларации соответствия) и добровольную (сертификаты соответствия). Подлинность деклараций соответствия можно проверить на государственном сайте Росаккредитации — http://fsa.gov.ru/ . Для этого достаточно перейти в реестр и вбить номер декларации или название компании-импортера.

Наши декларации соответствия выглядят следующим образом:

Подлинность же добровольной сертификации можно проверить, только лишь позвонив по телефону в сертифицирующий орган, указанный в сертификате соответствия РОС-Теста. Добровольная сертификация в государственный реестр Росаккредитации не заносится.

Наш добровольный сертификат выглядит так:

Международных сертификатов бывает великое множество, например, LGA (тест на прочность изделий), ISPA (международная ассоциация сна), OEKO-TEX (сертификация текстильных материалов) и др. Однако, одним из важных сертификатов на подлинность, чистоту и состав товаров из натурального латекса является сертификат ECO-Institut (Немецкий профессиональный исследовательский институт в Кёльне), официальный сайт http://www.eco-institut.de/

Как правило, все ведущие производители 100% натурального латекса имеют данный сертификат и указывают серийный номер этого сертификата (ID) на своей лейбе.

На наших этикетках это выглядит так:

Проверить, получал ли производитель этот сертификат или нет, очень просто, достаточно вбить этот ID на сайте ЭКО института в поле поиск (SEARCH), и Вы сразу получите нужную информацию.

Давайте подробно посмотрим на то, что представляет из себя эта сертификация.

Сертификация ECO состоит из самого сертификата, который выглядит так:

и детального исследования (test report) СКАЧАТЬ, которое прилагается к сертификату и занимает около 20-30 страниц.

Как правило сам сертификат, в отличии от исследования не имеет никакой полезной информации и говорит нам о том, что производитель предоставлял образец товара для исследования в этот институт и продукция вписалась в европейские стандарты безопасности. По приложению же к данному сертификату, очень легко отличить 100% натуральный латекс от синтетического латекса или смешанного латекса и посмотреть чистоту продукции (количество примесей для вспенивания латекса). Естественно, что из чистого сока дерева Гевея получить латексную пену невозможно, для этого ее необходимо вулканизировать при помощи таких элементов как сера и оксид цинка (собственно это и есть технология Dunlop), но чем меньше будет примесей в конечной продукции, тем лучше.

Чтобы определить данные параметры, нам необходимо внимательно посмотреть на приложенное исследование (test report) и найти 2 важных пункта, которые называются:

Polymer content — Relation between natural rubber (NR) and synthetic rubber (SBR)

Этот параметр показывает соотношение между натуральным и синтетическим латексом в латексной пене. В 100% натуральном латексе эти значения должны быть следующими:

NR (Natural Rubber – натуральный каучук) – 100%

SBR(Synthetic Rubber – синтетический каучук) – 0%

В нашем исследовании на стр. 23 это выглядит так:

В смешанных латексах параметры могут быть различными, например (20%NR/80%SBR – например, именно такие значения в Бельгийском латексе Артилат, бывают 15%NR/85%SBR, 40/60, 60/40 и др). Однако, именно 100%NR/0%SBR, гарантируют то, что в Вашем изделии нет производных от нефтепродуктов опасных для здоровья, таких как бутадиен-стирол.

Ash Content (содержание полимера изопрена С5Н8)

Иными словами чистота продукции, или, грубо говоря, содержание того самого сока дерева Гевея, в латексной пене. Здесь все просто, поле Polymer content – и есть та самая чистота латекса, у нас это значение равно 97%, соответственно наша продукция содержит 97% млечного сока Гевеи и 3% примесей (включая серу, оксид цинка, и присадки против старения материала).

В нашем исследовании на стр. 22 этот параметр выглядит так:

У заводов, производящих качественную продукцию, как правило этот показатель больше либо равен 95%, максимальное значение, которое мы видели составляло 97,5%. Изготовить подушку или матрас из латексной пены с 100% содержанием сока дерева Гевея невозможно.

5) Обратите внимание на сам латекс. Если производитель гордится и дорожит свои именем, то он обязательно поставит на своей латексной продукции клеймо.

На наших матрасах клеймо выглядит так:

Подробное описание

Натуральный каучук, полимер растительного происхождения, вулканизацией которого получают резину.

Натуральный каучук относится к группе эластомеров — высокомолекулярных соединений, обладающих способностью к большим обратимым деформациям при комнатной и более низких температурах. Натуральный каучук содержится в млечном соке (латексе) каучуконосных растений; отдельные включения каучука имеются также в клетках коры и листьев этих растений. Добывают натуральный каучук главным образом из латекса бразильской гевеи, которая произрастает на плантациях в тропических странах.

Натуральный каучук – аморфное, способно кристаллизоваться твёрдое тело. Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные (клееобразные) растворы, широко используемые в технике.

Натуральный (природный) каучук — это высокомолекулярный непредельный углеводород элементарного состава (С5Н8)n. Каучук натуральный содержит также 2,2—3,8% белков и аминокислот, 1,5—4,0% веществ, извлекаемых ацетоном (так называемый ацетоновый экстракт — олеиновая, стеариновая, линолевая кислоты, каротин и др.), соединения металлов переменной валентности — меди (до 0,0008%), марганца (до 0,001%), железа (до 0,01%), песок и некоторые др. примеси.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Строение макромолекулы каучука обеспечивает его высокую эластичность — наиболее важное техническое свойство. Каучук обладает поразительной способностью обратимо растягиваться до 900% первоначальной длины.

В соответствии с «Международным стандартом по качеству и упаковке натурального каучука» (1969) каучук натуральный подразделяют на 8 международных типов, включающих 35 международных сортов. Основные типы натурального каучука — рифлёный смокед-шит (продукт светло-янтарного цвета — «копчёный лист») и светлый креп (продукт светло-кремового цвета, перед выделением которого в латекс вводят специальные отбеливающие вещества, например бисульфит натрия; натуральный каучук этого типа копчению не подвергают). Качество натурального каучука международных типов и сортов оценивают на основании внешнего осмотра и сравнения с эталоном. Существует также классификация натурального каучука по техническим стандартам, в которых регламентируется содержание примесей в каучуке. Наряду с натуральным каучуком общего назначения выпускают каучуки специальных типов, например с улучшенными технологическими или механическими свойствами, изготовляемые в порошкообразной выпускной форме, и др. Ведутся обширные опытные и исследовательские работы как в направлении улучшения качества натурального каучука, так и повышения продуктивности каучуконосов.

Основная область применения натурального каучука — производство шин. Его используют также в производстве резинотехнических изделий (транспортёрные ленты, приводные ремни, амортизаторы, уплотнители), электроизоляционных материалов, резиновых изделий народного потребления, при изготовлении резиновых клеев. Некоторое количество натурального каучука используют в виде латекса. Благодаря созданию стереорегулярных синтетических каучуков, а также широкого ассортимента синтетических каучуков специального назначения, потребление натурального каучука в некоторых отраслях промышленности сокращается.

Разновидностью каучука является менее эластичная гуттаперча, или балата. Она добывается из латекса растущего в Малайзии дерева – бересклета. Гуттаперча не эластична. Причина этого в различном пространственном строении макромолекул этих природных полимеров. В макромолекуле натурального каучука участки ее цепи у каждой кратной связи находятся в цис-положении, а в макромолекуле гуттаперчи они находятся в транс-положении.

Гуттаперча использовалась до 1933 года для изоляции морских кабелей; не нашла широкого применения, но она применяется для производства жевательных резинок, в зубоврачебной практике (как материал для пломб), в производстве мячей для гольфа.

| «Я не слышал, что вы сказали. Но я совершенно с вами не согласен» В 1928 году советская пресса сообщила о создании в России С. Лебедевым искусственного синтетического каучука. Т. Эдисон откликнулся на это так: «Известие о том, – писал он, – что Советскому Союзу удалось получить синтетический каучук, невероятно. Этого никак нельзя сделать. Скажу больше – все сообщение ложь». Впрочем, такая реакция лишь рельефнее оттеняет значение открытия, сделанного С. Лебедевым. Он действительно превысил «полномочия» науки того времени, пройдя через невозможное. |

Синтетические латексы — водные дисперсии синтетических каучуков, образующиеся в результате эмульсионной полимеризации. К синтетическим латексам относят также дисперсии пластиков, например поливинилхлорида, поливинилацетата. Искусственные латексы (искусственные дисперсии) — продукты, которые образуются при диспергировании «готовых» полимеров в воде. Как правило, такие латексы получают из каучуков, синтезируемых полимеризацией в растворе, например бутилкаучука, изопреновых каучуков. Образующийся в процессе синтеза раствор каучука в углеводороде эмульгируют в воде, а затем углеводород отгоняют.

Латекс состоит из мельчайших частичек жидкости, твёрдых частиц и других примесей. Только около 33% латекса составляет каучук, 66% вода и около 1% другие вещества.

Области применения латексов чрезвычайно разнообразны вследствие высокой технико-экономической эффективности их использования в различных отраслях промышленности. Применение латексов позволяет получать такие изделия, которые из твёрдых каучуков вообще не могут быть изготовлены, например тонкостенные бесшовные. На основе латексов изготовляют клеи и краски, не содержащие токсичных и пожароопасных растворителей. Применение латексов в производстве бумаги способствует повышению её прочности, гибкости, влаго- и маслостойкости и улучшению внешнего вида. Латексы используют также для аппретирования текстильных материалов; для пропитки шинного корда; при изготовлении прошивных ковров, ворсовых тканей, искусственного меха с целью закрепления ворса и лучшего сохранения формы изделий из этих материалов; в качестве связующего при изготовлении нетканых материалов; для отделки натуральной и при получении искусственной кожи. Широкое применение латексы находят в строительстве при изготовлении полимерцементов, настилов для полов, дорожных покрытий, герметиков. Латексы вводят в состав композиций, применяемых для защиты почвы от ветровой эрозии. На основе латексов получают антикоррозионные покрытия и т.д. Наибольшее значение в современной технологической практике имеют синтетические латексы благодаря их широкому ассортименту и разнообразию свойств.

Что такое латекс ?

Латекс (англ. latex, нем. Latex m, Kautschukmilch f) — общее название эмульсий дисперсных полимерных частиц в водном растворе. В природе встречается в виде молочка, которое выделяют различные растения, в частности бразильская гевея, одуванчик и др. Широкое применение ещё у ацтеков приобрели изделия из латекса (игровые мячи), в основном сделанного из молочка Castilla elastica.

Латекс — микрогетерогенные природные (млечный сок каучуконосных растений) или искусственные системы, которые представляют собой водные дисперсии коллоидных каучуковых частиц (глобул), стабилизированных поверхностно-активными веществами эмульгаторами.

Общая характеристика

Форма и размеры частиц латексов тесно связаны с закономерностями процесса эмульсионной полимеризации исходных мономеров. Частицы синтетических латексов зачастую имеют сферическую или близкую к ней форму. Латексные глобулы стабилизированы ионогенным поверхностно-активным веществом чаще анионного типа. Спонтанно, с течением времени или вследствие специальной обработки (кислотно-щелочной, гидродинамическим, температурной и под др. воздействием) в латексной дисперсии образуются вторичные агрегаты, напоминающие гроздья. Первичные глобулы в таких «гроздьях» слиплись, но их коалесценция не состоялась. В большинстве случаев латексы не являются монодисперсными и характеризуются той или иной степенью полидисперсности, которая, в свою очередь, зависит от условий протекания полимеризационного процесса. Как правило, диаметр первичных латексных глобул составляет 10—200 нм. В различных отраслях промышленности широко применяются изопреновые, бутадиеновые, бутадиен-стирольные, бутадиен-метилстирольные,хлоропреновые, изобутилен-изопреновые, карбоксилатные, акриловые, уретановые и другие латексы.

Получение изделий из латекса

На форму наносят раствор соли, напр. хлористого кальция. Затем опускают форму в латекс. Раствор соли содержит положительно заряженные частицы металла — катионы. При внесении формы в латекс с её поверхности в глубь латекса начинают диффундировать катионы. Встречая на своем пути отрицательно заряженные частицы латекса, положительно заряженные катионы разряжают их. И каучуковые частицы оседают в виде тонкого каучукового слоя на форме.

Латекс на основе натурального каучука

Товарный латекс на основе натурального каучука (ЛН) — концентрированный и стабилизированный млечный сок бразильской гевеи. Содержание сухого вещества в исходном соке составляет 37—41 %, в товарном ЛН его содержание увеличивается до 58—75 %. Способы концентрирования — отстаивание и центрифугирование; последний метод наиболее эффективный и продуктивный.

Латексные смеси готовят введением в его состав множества ингредиентов: вулканизующих агентов, ускорителей и активаторов вулканизации,антиоксидантов, порошковых наполнителей, поверхностно-активных веществ, антистабилизирующих добавок, способствующих снижению устойчивости коллоидной системы, загустителей, пластификаторов, пеногасителей или, наоборот, стабилизаторов пены и т. д. При изготовлении смесей целесообразно использовать свежеприготовленные дисперсии и эмульсии ингредиентов. Хранить их следует в емкостях при непрерывном перемешивании, не допуская пенообразования. Сначала в латекс вводят стабилизаторы, затем остальные ингредиенты и, в последнюю очередь, перед непосредственным применением, дисперсию оксида цинка. Для смешивания латекса с эмульсиями, дисперсиями, растворами используют эмалированные или обрезиненные антикоррозионными покрытиями емкости, снабженные рубашками для охлаждения или нагрева и мешалками с переменной частотой вращения в пределах 30—40 об/мин. Продолжительность приготовления смеси — 30—60 мин. В ряде случаев смесь «вызревает» 6—24 ч при 20—60 °С при медленном перемешивании. При этом меняются коллоидно-химические характеристики смеси (снижается уровень рН, возрастает вязкость и др.), повышается её однородность, полимер в смеси частично вулканизующих, улучшаются технологические свойства смеси.

Основную массу ЛН применяют для получения натуральных каучуков, около 8—10 % — для получения латексных изделий: перчаток, метеорологических, радиозондовых и шаропилотных оболочек, медицинских изделий, резиновых нитей, губчатой резины, легкой резиновой и спортивной обуви, латексных клеев различного назначения: для кожи, резины, металлов, для производства обуви, для наклеивания корешков переплетов книг, заклеивания коробок, пакетов, наклеивания этикеток, при изготовлении листовой фанеры и других деревянных изделий, для приклеивания паркета, линолеума, полимерных плиток к различным основаниям пола; в производстве текстильных материалов и ковров (для соединения хлопчатобумажных, шерстяных и льняных нитей без образования узлов и толстых складок), для производства абразивных материалов в сочетании с меламино-формальдегидных олигомеров; для склеивания пенополистирола, пенорезины, ПВХ-материалов, для приклеивания керамики, стекла, металлов к бумаге, ткани, коже, полистирола и к другим мягким и твердым материалам. Кроме того, его используют при производстве латексных матрасов, подушек из латекса, латексных валиков

Латексы на основе синтетических каучуков

Латексы на основе синтетических каучуков (ЛС) — коллоидные водные дисперсии синтетических каучуков и других полимеров (полистирол, сополимеры стирола с 20—35 % (по массе) бутадиена), полученные в большинстве случаев эмульсионной полимеризацией одного или нескольких диеновых, винильного, винилиденовых и других мономеров. Некоторые ЛС изготавливают диспергированием в воде в присутствии поверхностно-активных веществ «готовых» полимеров (бутилаучука, полиизопрена СКИ-3, силоксановых и других СК — искусственные латексы). К ЛС относят также водные дисперсии термопластов (ПВХ, ПВА), получаемые эмульсионной или суспензионной полимеризацией. Важными характеристиками для потребителя является средний размер глобул, рН среды и содержание сухого остатка: чем больше размер глобул, тем большего содержания сухого остатка можно добиться при концентрировании ЛС, при малых размерах глобул — выше стабильность ЛС.

Подготовлено по материалам сайта — Википедия