Как правильно паять smd компоненты?

Как паять SMD компоненты — краткая инструкция с фотографиями

в Справочник 0 8,647 Просмотров

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Тонкий припой — например, диаметром 0,5 мм.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д.

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В названии корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

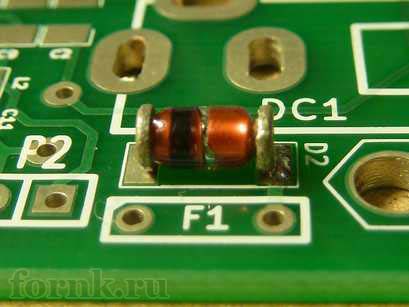

Припаять диод в корпусе MELF

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

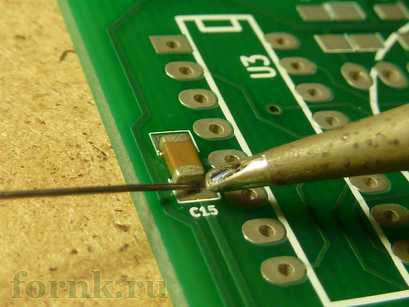

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

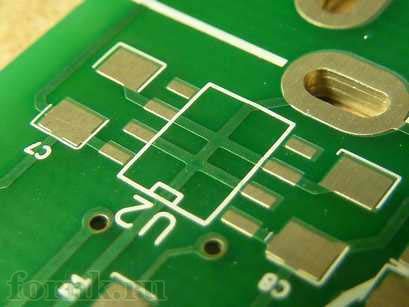

Пайка SMD в корпусе SO8, SO14, SO28 и т. д.

В корпусах SO встречается большинство простых интегральных микросхем, такие как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. Они имеют относительно большой шаг выводов: 50mils. Вы можете легко припаять их без специального оборудования.

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д.

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

Если все-таки где-то произошло замыкание ножек припоем, то достаточно очистить жало паяльника, а затем распределить припой по соседним ножкам, или вовсе убрать его в сторону.

В заключение, нужно смыть активный флюс, так как через некоторое время он может окислить медь на плате. Для этого можно использовать этиловый или изопропиловый спирт.

Пайка SMD деталей в домашних условиях

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, в своей статье про выбор главного инструмента я уже писал немного по этой теме. Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен к выпуску первого датагорского конструктора, где таких элементов 4 шт., а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте печатная плата имеет паяльную маску, что облегчает пайку, однако не отменяет требований к аккуратности, отсутствию перегрева и статики.

Инструменты и материалы

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией пользуюсь уже третий год. Пока полет нормальный.

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

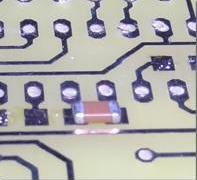

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

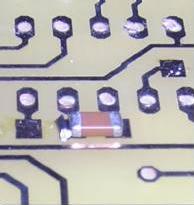

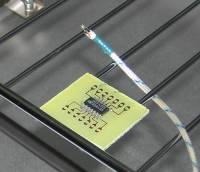

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

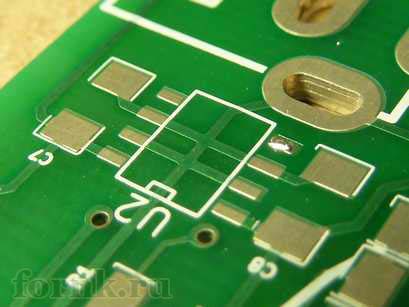

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе. Проблема может быть или в неравномерном нанесении припоя на контактные площадки или в недостаточном количестве или качестве флюса. Исправить положение можно обычным паяльником с тонким жалом, аккуратно пропаяв подозрительные ножки. Чтобы заметить такие дефекты пайки необходимо увеличительное стекло.

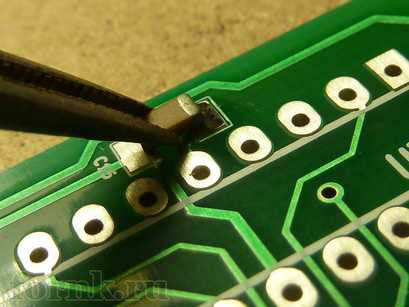

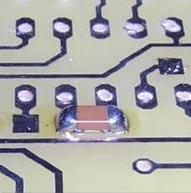

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично. Припоя на жале паяльника должно быть минимальное количество, иначе может получиться залипуха.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр (TANk)

Камрад, рассмотри датагорские рекомендации

Купон до 1000₽ для новичка на Aliexpress

Никогда не затаривался у китайцев? Пришло время начать!

Камрад, регистрируйся на Али по нашей ссылке. Ты получишь скидочный купон на первый заказ. Не тяни, условия акции меняются.

Полезные и проверенные железяки, можно брать

Куплено и опробовано читателями или в лаборатории редакции.

Как паяют SMD-компоненты

SMD-компонентами называют небольшие электронные элементы, которые монтируются на поверхность печатной платы. «SMD» (в транскрипции «СМД») является аббревиатурой словосочетания из английского языка «Surface Mounted Device», которое переводится, как «прибор, монтируемый на поверхность».

Еще одно значение слова «поверхность» проявляется в том, что пайка производится не традиционным способом, когда выводы компонентов вставляются в отверстие печатной платы и на обратной стороне припаиваются к токопроводящим дорожкам. SMD-компоненты монтируются на лицевой стороне, где находятся все дорожки. Такой вид посадки и называется поверхностным монтажом.

Преимущества применения

SMD-компоненты, благодаря применению новейших технологий, обладают небольшим размером и массой. Любой маленький элемент, функционально содержащий в себе десятки, а то и сотни резисторов, конденсаторов и транзисторов, будет в несколько раз меньше, чем обыкновенный полупроводниковый диод.

SMD-компоненты, благодаря применению новейших технологий, обладают небольшим размером и массой. Любой маленький элемент, функционально содержащий в себе десятки, а то и сотни резисторов, конденсаторов и транзисторов, будет в несколько раз меньше, чем обыкновенный полупроводниковый диод.

Благодаря этому радиоэлектронные приборы, изготовленные из компонентов для поверхностного монтажа, очень компактные и легкие.

Небольшие размеры SMD-компонентов не создают условий для возникновения наведенных токов в самих элементах. Для этого корпуса их слишком малы и не влияют на эксплуатационные характеристики. В результате устройства, собранные на таких деталях, работают качественнее, не создавая помех и не реагируя на помехи от других приборов.

SMD-компоненты можно располагать на плате очень близко друг другу. Современные детали настолько малы, что большую часть пространства стали занимать токопроводящие дорожки, а не радиокомпоненты. Это побудило производителей делать монтажные платы многослойными. Они представляют собой как бы сэндвич из нескольких плат, только контакты от всех дорожек выведены на поверхность самой верхней из них. Эти контакты называются монтажными пятачками. Такие многослойные платы очень компактны. Их используют при изготовлении мобильных телефонов, смартфонов, планшетных компьютеров. Детали на них настолько мелкие, что нередко разглядеть их можно только под микроскопом.

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Виды паяльных паст

Паяльная паста является лучшим средством для автоматизированной пайки SMD-компонентов. Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Паяльная паста является лучшим средством для автоматизированной пайки SMD-компонентов. Она представляет собой вязкую слаботекущую субстанцию из флюса, в которой во взвешенном виде содержатся мельчайшие частицы припоя.

Чтобы можно было успешно использовать ее, паста должна отвечать определенным требованиям:

- не должна окисляться и расслаиваться на составляющие;

- должна обладать определенной вязкостью, то есть быть достаточно жидкой, чтобы расплавляться от разогрева, и в то же время достаточно густой, чтобы не растекаться при этом по всей плате;

- не должна оставлять грязи и шлаков на месте пайки;

- паста должна хорошо отмываться обычными растворителями.

По способу использования составы делятся на отмывочные и безотмывочные. Как следует из названия, остатки отмывочной пасты следует удалять из зоны пайки после завершения, иначе входящие в ее состав компоненты могут агрессивно воздействовать на дорожки и на выводы деталей. Безотмывочные составы могут оставаться после пайки, так как они совершенно нейтральны к материалам плат и SMD-компонентов.

В свою очередь, отмывочные могут быть водорастворимыми и галогеносодержащими. Отмывочные водорастворимые составы могут смываться с плат деионизированной водой.

Иногда отмывочные пасты содержат галогены. Их вводят в состав для улучшения эксплуатационных свойств. Галогеносодержащие пасты могут применяться для высокой скоростной печати либо, наоборот, там, где необходим очень длительный срок схватывания. Введением галогенов улучшаются также паяющие свойства. Галогеносодержащие пасты смываются растворителями.

Изготовление пасты для пайки своими руками

В продаже имеется множество марок и видов паяльных паст, отвечающих всем условиям и требованиям, необходимым для качественного монтажа.

В продаже имеется множество марок и видов паяльных паст, отвечающих всем условиям и требованиям, необходимым для качественного монтажа.

В домашних условиях можно изготовить такой состав, имея на руках пруток твердого припоя, паяльный жир и флюс.

Припой необходимо измельчить в очень мелкую фракцию. Сделать это можно напильником или наждаком. Полученную пыль от оловянно-свинцового прутка нужно собрать в небольшую емкость и механически перемешать с паяльным жиром. Если паяльного жира под рукой нет, можно использовать любой жидкий флюс, а в качестве связующего вещества и загустителя использовать обычный вазелин.

Консистенцию пасты можно определить на глаз, примерно рассчитывая пропорции. Готовый состав можно содержать в небольшой пластиковой емкости с плотно закрывающейся крышкой. Еще лучше загрузить ее в обычный медицинский шприц с толстой иглой.

Если дозированно выдавливать пасту на место будущей пайки, пользоваться такой пастой будет очень удобно, а результат будет прочным и надежным.

Как правильно паять smd компоненты?

Автор: Xelos

Опубликовано 28.06.2006

1 способ: вручную.

Оборудование:

Методика

1. Нарежьте припой по ширине ваших компонентов

2. Установите компонент на место пайки

3. Поместите припой рядом с компонентом

4. Придерживайте компонент пальцем (Мяу! Я бы не стал этого делать. Без шерсти останетесь. Используйте пинцет.) и припаяйте с одного конца, нагревая паяльником припой.

5. Припаяв один конец, второй припаять обычным способом.

2 способ: в печке.

Вы паяете карты SMD и вам надоело паять вручную корпуса LQFP/TQFP64? Вы мечтаете о паяльной печи, но нет средств? Читайте дальше как сделать паяльную печь из обычной.

Изучите самостоятельно всю документацию по безопасности. Дальнейшие операции содержат определенный риск.

Необходимое оборудование

Минипечь, нагревающая до 250°C (отлично подойдет самая дешевая)(Мяу! Обычный гриль! Не вздумайте использовать микроволновку!)

Термометр, позволяющий мерять температуру в пределах 20°C — 300°C. Автор использовал термопару К типа с мультиметром.

Крем для пайки (например крем для пайки, без очистки, 85% сплава Sn62Pb36Ag2, 15% флюса RM89, шприц 25 гр.)

Обычные иглы для шприца, диаметром минимум 1 мм.

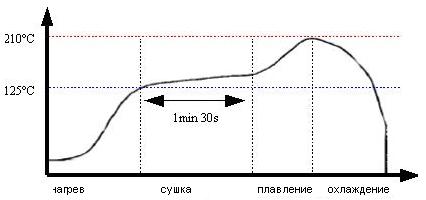

Пайка происходит в несколько этапов

1. Нагревание. Постепенно увеличивается температура компонента и припоя.

2. Сушка. Время, требуемое для действия флюса и его полного испарения. Равно 1 мн 30 сек.

3. Плавка. Плавление крема для пайки и нагрев до максимальной температуры, которая равна температуре плавления крема + 20°C.

4. Охлаждение.

Эта характеристика меняется в зависимости от крема для пайки. Смотрите документацию на ваш крем.

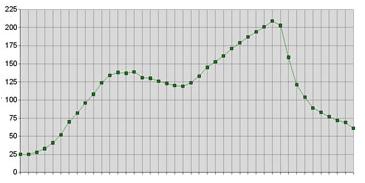

Температурная характеристика печи.

Сделайте характеристику своей печи.

1. Нагрейте печь до 125°C. Наклон кривой должен быть 1-4°C/мин.

2. Остановите нагрев в течение 1 мин 30 с.

3. Снова включите печь и нагревайте до 210°C.

4. Выключите печь и откройте дверцу.

Характеристика будет, например такой:

Замечания

Скорость нагрева чуть меньше, советуемой производителем — ничего особенно страшного.

Этап сушки не очень стабилен. Если температура падает значительно, можете включить на чуть-чуть печь, чтобы температура не опускалась ниже 120°C.

Охлаждение, 1 этап хорош, но охлаждение замедляется с 80°C. В данном случае карту можно вытащить из печки при 80-70°C. Не вытаскивайте раньше, т.к. компоненты могут сдвинуться.

На некоторых сайтах используется регулирование температуры на базе мк с введенной в память характеристикой крема. Принимая во внимание тепловую инерцию печки, этот способ кажется не особо полезным, к тому же и так работает.

Первый тест

Нанесите немного крема на карту из расчета, что крем теряет примерно треть своего объема. Если крема будет лишку, он может растечься между ножками — придется зачищать.

Поставьте компонент и поместите плату в центр печки. Термопара должна находится как можно ближе к плате.

Установите температуру печи 250°C и включите оба сопротивления — верхнее и нижнее.(Мяу! Видимо имеются в виду оба нагревателя печки — верхний и нижний.)

При 125°C выключите печь на полторы минуты.

Включите чтобы температура поднялась до 210°C.

Сначала вы увидите как крем плавится, затем он трансформируется в капельки олова, которые зафиксируют ножки компонента на дорожках.

При 210°C процесс закончен, можете выключить печь и открыть дверцу.

Вам остатлось только проверить, жив ли еще компонент 😉

Что нужно знать

Урок 7 — Монтаж и пайка SMD

Монтаж и пайка SMD-компонентов

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

— наносим припой на одну контактную площадку;

— с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

— припаиваем второй вывод компонента.

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.