Ручной сварочный экструдер что это такое?

Конструкция и применение сварочного экструдера

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Принцип действия

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Конструкция

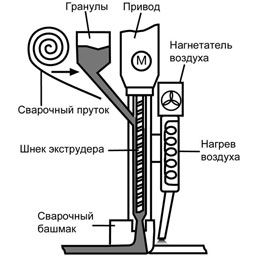

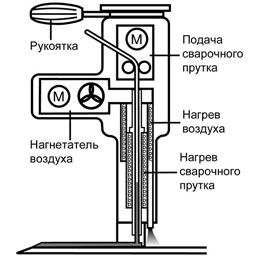

Любой сварочный экструдер — это сдвоенное устройство. Один из его узлов — мощный нагреватель с реле температуры, который предназначен для расплавления пластика. Другой является собственно выдавливающим устройством, снабженным шнековым механизмом, который подает расплав через сопло-насадку.

В зависимости от типа питания (пруток или гранулы) в составе экструдера может присутствовать измельчитель (дробилка). Твердый материал нагревается до нужного состояния дольше, и для его подачи нужна конструкция более сложного типа, чем традиционный недорогой и простой в эксплуатации шнек. Таким образом, менее сложные и менее дорогие экструдеры в большинстве своем сконструированы под питание гранулами.

В общем случае конструкция типового экструдера содержит, кроме вышеназванных, следующие узлы и элементы:

- асинхронный электродвигатель;

- «обойму» для питания;

- экструзионную камеру;

- камеру для расплавления;

- ТЭН;

- насадку-сопло (у хороших моделей — комплект из нескольких насадок);

- прямую и боковую рукоятки;

- блок управления с термостатом.

В зависимости от типа питания сварочного экструдера подаваемая присадка либо сразу попадает в камеру расплавления (сыпучие гранулы), либо поступает в экструзионную камеру, где подвергается предварительному нагреву, измельчению, и только после расплаву. Расплавленная масса через сопло подается на сварочный шов, где застывает за считаные секунды.

Для каких материалов применим

Качественный сварочный экструдер должен иметь блок регулировки с механическим, сенсорным или кнопочным управлением, которое позволит менять температуру нагрева смеси.

Дело в том, что разные пластики плавятся при различной температуре. Наименьшая она у ПНД — 120-130 °C (в зависимости от марки), наивысшая — у поливинилхлорида — до 220 °C. Остальные популярные промышленные полимеры имеют температуру плавления в пределах 170-200 °C.

Экструзионной сварке можно подвергать только пластики из группы термопластов. Материалы из группы реактопластов расплавлению с последующим восстановлением не подвергаются, при высокой температуре они просто начинают гореть.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Ручной сварочный экструдер что это такое?

Ручной сварочный экструдер — что это такое

Современная промышленность отличается высокими темпами развития, особенного прогресса достиг выпуск различных видов синтетических материалов, которые востребованы в самых разных сферах и отраслях – полиэтилен, полипропилен, поливинилхлорид и многие другие. Выполненные из термопластика изделия встречаются практически везде – отделочные материалы, бытовые мелочи и т.д. Подобное обилие привело к появлению специальных приборов, выполняющих функцию обработки различных видов пластика – сварочных экструдеров.

Ручной сварочный экструдер занимает особое положение на современном рынке инструментов. Аппарат предназначен для выполнения прочного и надежного соединения изделий, изготовленных из полипропилена, пропилена, полиэтилена и других видов пластмасс. Для большего удобства при использовании механическое приспособление обычно выполняется в виде пистолета с ручкой. Сверху предусмотрена верхняя насадка, обеспечивающая нагрев рабочей смеси в процессе эксплуатации.

Конструкция устройства включает следующие узлы:

- Термонагреватель;

- Камера, необходимая для расплавления пластика;

- Экструзионная камера;

- Дробильный шнековый механизм;

- Двигатель;

- Питатель;

- Сварочное сопло;

- Система контроля.

При выполнении работ соединение осуществляется в несколько этапов. Подвергаемый нагреву пластик становится вязким, после чего массу наносят на стыкуемые поверхности. После этого потребуется некоторое количество времени для того, чтобы образуемый сварочный шов остыл.

Производители представляют на выбор покупателя два вида моделей экструдеров ручного типа. Устройства отличаются видом используемого сырья – гранулы или пруток. Производительность устройств обоих типов одинакова.

Принцип действия устройства с прутком

Перед началом работы требуется заправка устройства присадочным прутком, который должен быть выполнен из того материала, что и свариваемые элементы. Его пропускают в размещенную на передней панели приёмную втулку. Заправляют пруток таким образом, чтобы его свободный конец попадал в зону захвата шнеком. Включение электродвигателя активизирует два процесса:

- Воздействие концентрированной струи горячего воздуха обеспечивает нагрев присадочного прутка;

- Через определенный период времени, определяемый специальным датчиком, происходит подача прутка в зону измельчения.

Далее под воздействием вращающегося шнека пруток начинает дробиться, постепенно превращаясь в гранулированную массу. Плавясь, перемещается дальше, где гранулят становится гомогенно однородным. Оказываемое шнеком давление приводит к перемещению массы в сварочную зону и дальнейшему поступлению в сварочное сопло. Следующий этап – прижим к поверхности свариваемых изделий. В результате давления смесь выдавливается наружу. Аккуратная и точная работа способствует получению однородной полосы. В зависимости от конфигурации сопла ее ширина может быть различной. Внешняя температура существенно ниже создаваемой терморегулятором. Благодаря этому происходит мгновенное застывание присадочного прутка. В итоге образуется высокопрочный сварочный шов.

Поверхности свариваемых изделий должны быть обязательно очищены от загрязнений. Также они должны быть одинаковыми. Имеются в виду следующие параметры:

- Химический состав;

- Плотность;

- Текучесть.

Используемый пруток также должен быть идентичен материалу обрабатываемых деталей.

Особенности выбора устройства

При выборе ручного экструдера рекомендуется учитывать следующие параметры:

- Уровень производительности в единицу времени;

- Толщина свариваемых изделий;

- Удобство управления основными процессами при выполнении работ;

- Комплектация аппарата дополнительными сменными приспособлениями;

- Диапазон диаметров прутка.

Преимущества применения

Использование инструмента обеспечивает эффективность сварочных работ, которые выполняются в более короткие сроки, отличаются более высоким уровнем качества. Под воздействием высоких температур образуется надежный и долговечный шов, который гарантированно сохранится на протяжении всего срока эксплуатации изделий. Работать с устройством можно в любом удобном для пользователя положении. Кроме этого его использование обеспечивает возможность сваривания изделий различной толщины и геометрической формы.

Аппарат используется для сварки различных видов пластика, тканей ПВХ, пленки, выполненных из термопластика листов, пластиковых труб и т.д. Применение экструдера значительно облегчает процесс локального ремонта трубопровода, позволит выполнить в более короткие сроки монтаж разводки. В зависимости от модели выполняемые инструментами дополнительные функции могут быть различными.

Принцип действия и особенности работы экструдера для сваривания изделий из полипропилена

Место ручного экструдера для сварки — одно из почётных на полках с оборудованием строительных магазинов.

Его основная работа — соединение полипропиленовых заготовок и деталей из полипропилена, создание конструкций из пластмасс и предметов из плотной плёнки, сварка листов пластика, пайка резервуаров, сооружение предметов детской площадки и тому подобное.

Однако, для пайки поливинилхлоридных деталей этот аппарат не подходит, как и для создания трубопроводных конструкций. Прочность швов, полученных с помощью экструдера, менее 85 процентов, поэтому трубопровод не будет достаточно герметизирован.

- Общая информация

- Виды

- РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

- Виды швов

- Подготовительный этап

- Выполнение сварки

- Заключение

Общая информация

Этот аппарат работает по такой системе: нагретая воздушная масса, идущая из сопел экструдера и увеличивает температуру промежутка (канавы или стыка) между соединяющимися деталями, делая последние пластичнее.

Параллельно в рабочую зону аппарата подходит прут. Он плавится и соединяется с диском (его называют также шнек), образуя однородную пластиковую массу.

Через фильерный инструмент или сварочный башмак выходит расплавленная полимерная смесь. Шов получается, когда вся масса остывает до комнатной температуры. Это похоже на выдавливание кетчупа из упаковки.

Поверхности, которые соединяет мастер, должны быть идентичны друг другу. Это подразумевает, что составные элементы, плотность упаковки материала и его текучесть у деталей одинаковы.

Прут для сварки по этим характеристикам также должен быть похож на элементы.

- Шнековые. В них проволока для присадки плавится в шнековом резервуаре экструдерного аппарата и выдавливается сквозь стержень с винтовой поверхностью вдоль оси — шнек. Вместо проволоки используют и материал в гранулированном состоянии. Он находится в специальном отделении, где соединяется в однородную расплавленную массу и становится пригодным к подаче.

- Безшнековые. Прут в этих моделях накаляется электронагревателями в участке нагрева. Задний конец проволоки в этом варианте остается твердым и подталкивает нагретый вязкий материал на участок образования шва.

- Скомбинированные. В них совмещаются шнековы и безшнековый типы.

Сварочные экструдеры лучше выбирать, когда нужно сварить пластиковые детали с большой толщиной. При этом соединения получатся быстро и практически безошибочно.

Всё потому, что мастеру не нужно контролировать состояние сварочного углубления, как во время варки металлических конструкций.

Кроме того, правильно подавать и убирать шлак тоже не приходится. Новичок легко справится с экструдерным устройством в первые часы практики.

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

В устаревших моделях экструдеров шнековая камера подогревается жарким воздухом, который нагревает также и зону сварочной работы. Перед тем, как «дойти до сварки» воздух идёт через отделение с диском и плавит материалы для присадки.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид. Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки.

Чтобы работа со 2й группой термопластов протекала «как надо», шнековая деталь должна быть особой: иметь специальную форму, чтобы перемешивание массы было равномерным, а сам полимер не перегревался.

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Виды швов

Экструдер создает нужное соединение с первого раза. Виды швов ручного сварочного экструдера:

- V-вид

- Х-вид

- К-вид

- HV-вид

- Двойной HV-вид

- Е-вид

- F-вид

Подготовительный этап

Момент подготовки перед экструзионной сварки отличается от такого для других типов. Но, как и в других случаях, поверхности деталей нужно очистить от грязи и пыли, иначе шов получится некачественным.

Также пластмассы легко окисляются из-за воздействия воздуха. Очистить кромки нужно не более чем за двадцать минут до начала пайки.

Если вы сделаете это раньше, детали всё равно придется расчищать заново. Не пробуйте использовать для очистки растворитель, он может деформировать пластмассу.

Выполнение сварки

Если экструдерный аппарат не новый, и вы уже использовали его раньше, уберите из резервуара остатки присадки, которые вы применяли до этого.

Сделать это нужно, даже если вы использовали тот же материал, что и в этот раз. Если присадка нагреется еще раз, её прочность уменьшится.

Затем нужно снять блокировку с холодного пуска, разогреть устройство и подающие детали до температуры, при которой вы собираетесь работать, установить настройки производительности.

Во время того, как вы будете варить, поддерживайте необходимый наклон экструдера. Он будет зависеть от того, какой тип шва вы выбрали. Если вы проработали долго и нуждаетесь в перерыве, поместите сварочный аппарат на подставку для него.

Если пауза будет долгой, снизьте температуру аппарата примерно на 45 градусов. Нагрев присадки приостановится, но проблем с продолжением процесса не будет.

Заключение

Мы выяснили, что сварка ручным экструдером несложная, и с ней сможет справиться даже новичок.

В отличие от других видов соединения пластика и металла, экструзионная сварка не требует постоянного контроля сварочной области и подачи присадки.

Поэтому для сварки этим методом не нужно быть профессионалом. Единственное условие — соблюдение инструкций по использованию экструдера и правил сваривания конструкций. Желаем удачи в работе!

Технология сварки ручным экструдером

1.1 Назначение

Экструзионная сварка применяется для сварки листов, профилей и пленок из пластмасс — полиэтилена, полипропилена, реже ПВХ или ПВДФ, еще реже из других термопластов. Для монтажа напорных трубопроводов из термопластов экструзионная сварка неприменима по одной причине – при стыковом расположении свариваемых изделий (труб, листов или пр.) прочность сварного экструзионного соединения не превышает 80% от прочности исходных изделий.

1.2 Общие требования

Так же как и для любой другой технологии сварки пластмасс, для сварки экструдером действуют общие требования:

— Сваривать следует только изделия из одинаковых термопластов. Важнейшими показателями «одинаковости» являются химический состав, плотность и показатель текучести расплава. При сварке экструдером те же требования предъявляются к присадочному материалу.

Замечание: Если показатель текучести расплава (ПТР) свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей.

— Свариваемые поверхности должны быть чистыми. При экструзионной сварке это требование настолько жесткое, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала не более чем за 20 мин до начала сварки. Это связано с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки.

1.3 Главная идея

Технология сварки экструдером была изначально разработана для сварки сравнительно толстостенных деталей. По сравнению с технологией сварки горячим воздухом с применением присадочного материала (прутка), сварка экструдером обеспечивает следующие преимущества:

- Позволяет сварить толстостенные детали за один проход;

- Увеличивает скорость сварки;

- Уменьшает влияние человеческого фактора на качество сварного шва.

В принципе, экструзионная сварка двух деталей заключается в следующем:

— Свариваемые поверхности – специально подготовленная сварочная канавка (рис.1) или угол между листами (рис.2) или поверхность пленки, уложенной внахлест (рис.3). Свариваемые поверхности предварительно нагреваются до температуры пластификации горячим воздухом, выходящим из сопла предварительного нагрева сварочного экструдера. В случае стационарных цеховых сварочных экструдеров поверхности могут нагреваться тепловым излучением.

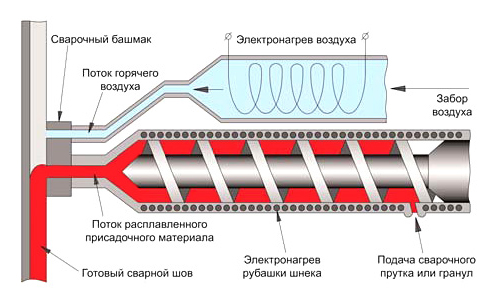

— Одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком экструдера до достижения гомогенной (однородной) массы.

— Вязко-текучий присадочный материал выдавливается из сварочного экструдера и подается в зону сварки через т.н. сварочный башмак.

— Давление, необходимое для экструзионной сварки, прикладывается через присадочный материал – сварочным башмаком. В случае стационарных цеховых сварочных экструдеров сварочное давление на присадочный материал может сообщаться отдельными приспособлениями.

|  |  |

| Рис. 1 Шов V-типа | Рис. 2 Шов K-типа | Рис. 3 Шов F-типа |

1.5 Схема работы сварочного экструдера

Поскольку зона сварки обязательно должна быть нагрета перед впрыскиванием присадочного материала, сварочный экструдер снабжен нагревателем воздуха. Горячий воздух подается в зону сварки через т.н. «сопло предварительного нагрева» и нагревает свариваемые поверхности до вязко-текучего состояния. Температура горячего воздуха регулируется специальным контроллером.

Нагреватель воздуха может быть в форме термофена, т.е. иметь встроенный нагнетатель воздуха. Как вариант, экструдер может быть рассчитан на внешнюю подачу воздуха – от компрессора или пневмосети предприятия.

Если речь идет о сварочном экструдере шнекового типа (Рис.4), то присадочный материал в форме сварочного прутка или гранул подается в шнековую (экструзионную) камеру.

Вращение шнека обеспечивается электроприводом, в качестве которого часто используют обычную ручную дрель. С учетом того, что нормальная продолжительность работы экструдера больше, чем у дрели, на качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс.

Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до состояния однородной массы. Нагрев материала обеспечивается электронагревателями, расположенными вокруг экструзионной камеры. Температура электронагревателей регулируется специальным контроллером.

Как вариант, в более простых и дешевых моделях экструдеров нагрев экструзионой камеры может производиться горячим воздухом, который проходит через полость вокруг экструзионной камеры и только после этого подается в зону сварки. В этом случае температура нагрева присадочного материала «привязана» к температуре горячего воздуха.

Расплавленный присадочный материал подается в зону сварки через т.н. сварочный башмак.

|  |

| Рис. 4 Схема работы сварочного экструдера шнекового типа | Рис. 5 Схема работы сварочного экструдера плунжерного типа |

В сварочных экструдерах плунжерного типа (рис.5) используется упрощенная схема продвижения присадочного материала через зону нагрева.

Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передней пластифицированной части.

Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру и идеально круглой форме сварочного прутка. А подача присадочного материала в форме гранул здесь вообще невозможна.

Нагретый присадочный материал из сварочного экструдера плунжерного типа, так же как и из шнекового экструдера, подается в зону сварки через сварочный башмак.

Форма рабочей поверхности сварочного башмака соответствует форме свариваемых поверхностей. В передней части башмака имеется специальный «нос», ограничивающий выдавливание присадочного материала вперед по направлению сварки.

Давление присадочного материала на «нос» сварочного башмака обеспечивает движение сварочного экструдера в направлении прокладки сварного шва. Скорость движения сварочного экструдера, таким образом, определяется производительностью экструдера и площадью сечения сварного шва.

1.6 Свариваемые материалы

Экструзионной сваркой наиболее часто свариваются изделия из ПНД, ПП или др. термопластов 1-й группы, у которых разница между температурой вязко-текучего состояния и температурой начала термодеструкции составляет более 50ºС. Это означает, что даже значительный перегрев материала (на 30-40ºС) не может серьезно повредить материал.

Термопласты 2-й группы, как ПВДФ и особенно ПВХ, отличаются неприятной особенностью – температура термодеструкции материала не намного превышает температуру пластификации. Поэтому при сварке ПВДФ особые требования предъявляются к точности работы системы нагрева материала (экструзионной камеры). А для сварки ПВХ, кроме того, используется сварочный экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева.

Температурная неустойчивость термопластов 2-й группы, кроме того, накладывает дополнительные ограничения на технологию экструзионной сварки – в частности, экструдер не должен выключаться и вновь включаться в процессе сварки, не должен надолго оставляться в режиме ожидания и т.п.

Другая неприятность, связанная с ПВХ – это его абразивность и высокая химическая активность при нагреве. Это предъявляет особые требования к стойкости материалов экструзионной камеры и шнека.

Ручной экструдер для сварки пластика

Ручной сварочный инструмент — экструдер — сегодня уже не является чем-то необычным, сверхъестественным. Благодаря современным технологиям появилась возможность создавать подобный инструмент своими руками.

Экструдер предназначен для выполнения неразъемных соединений различных пластмассовых изделий, которые осуществляются посредством подачи расплавленной массы материала в разогретую ванну, формирующуюся кромками свариваемых образцов.

Применяют данный инструмент для производства емкостей, листовых изделий, устранения повреждений на пластмассовых конструкциях, к примеру, пайка автомобильных бамперов, сделанных из пластмассы.

Слабых мест экструдер не имеет, он отличается продолжительным сроком службы, прост в эксплуатации. Предприимчивые люди приобретают полуфабрикаты из пластмассы и с помощью данного инструмента изготавливают неповторимые конструкции. Одним из подобных проектов можно отметить «баню, организованную на воде». В качестве основания для нее был использован понтон.

Технические характеристики экструдеров РСЭ-1 и РСЭ-3

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.

Неизменной остается цилиндрическая форма инструмента. Сегодня она считается наиболее технологичной, поэтому остается без изменений.

Технологические отличия

Необходимо еще осветить несколько достаточно важных моментов, в частности это касается процедуры прохождения сухой экструзии, которая напрямую зависит от тепловой энергии, выделяемой самим аппаратом, образующейся в процессе работы. Также остается возможность привлечения к процессу пара, для которого есть в наличии индивидуальная камера. Пар необходим для увеличения износоустойчивости оборудования.

Технология отличается высокой скоростью выполнения работ, процедура осуществляется всего лишь на протяжении 30 секунд. Аппарат для сварки пластика за такой короткий промежуток времени успевает выполнить с сырьем следующие операции:

- измельчение;

- обезвоживание;

- смешение;

- обеззараживание;

- стабилизация;

- увеличение объема.

Для самостоятельного изготовления ручного экструдера в домашних условиях нужно приобрести определенный перечень деталей:

- шнек необходимой формы;

- электродвигатель;

- корпус для устройства;

- емкость подачи;

- емкость выходная;

- камера вакуумная.

Чтобы сделать в бытовых условиях инструмент для сварки пластиковых изделий своими руками, достаточно понять процедуру создания экструдера, его рабочий принцип.